- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 其他行业标准 >>

- QB/T 4923-2016工业用缝纫机 计算机控制毛皮拼接缝缝纫机

标准号:

QB/T 4923-2016

标准名称:

工业用缝纫机 计算机控制毛皮拼接缝缝纫机

标准类别:

其他行业标准

英文名称:

Industrial sewing machine. Computer controlled fur seam sewing machine标准状态:

现行-

发布日期:

2016-01-15 -

实施日期:

2016-07-01 出版语种:

简体中文下载格式:

.pdf .zip

部分标准内容:

ICS61.080

分类号:Y17

备案号:53776-2016

中华人民共和国轻工行业标准

QB/T4923-2016Www.bzxZ.net

工业用缝纫机

计算机控制毛皮拼接缝缝纫机

Industrial sewing machine-

Computer controlled fur seam sewing machine2016-01-15发布

中华人民共和国工业和信息化部发布

2016-07-01实施

本标准按照GB/T1.1一2009给出的规则起草。本标准由中国轻工业联合会提出。本标准由全国缝制机械标准化技术委员会(SAC/TC152)归口。QB/T4923-2016

本标准起草单位:台州市佳静衣车有限公司、国家缝纫机质量监督检验中心、上海市缝纫机研究所。本标准主要起草人:黄道生、李洁、王伟刚、吴剑敏。本标准为首次发布。

万方数据

1范围

QB/T4923-2016

工业用缝纫机计算机控制毛皮拼接缝缝纫机本标准规定了工业用计算机控制毛皮拼接缝缝纫机的产品分类、要求、试验方法、检验规则和标志、产品使用说明书、包装、运输、贮存。本标准适用于拼接各种毛皮用的工业用计算机控制毛皮拼接缝缝纫机(以下简称为“产品”)。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T191-2008包装储运图示标志GB/T2828.1一2012计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

GB/T2829—2002

GB/T4515-2008

GB/T6836-2007

GB/T9969-2008

周期检验计数抽样程序及表(适用于对过程稳定性的检验)线迹的分类和术语

缝纫线

工业产品使用说明书总则

工业机械电器设备保护接地电路连续性试验规范GB/T24342-2009

BB/T0036-2006

QB/T1177-2007

QB/T1572-1992

QB/T2505-2000

QB/T2528-2001

3产品分类

3.1类型

缝纫机包装

工业缝纫机噪声级的测试方法

缝纫机零件电镀通用技术条件

缝纫机零件发黑技术条件

缝纫机涂装技术条件

产品根据拼缝对象不同,分为下列4种类型:一I型:适用于拼缝薄料毛皮;

一IⅡI型:适用于拼缝中厚料毛皮;ⅢI型:适用于拼缝厚料毛皮;

IV型:适用于拼缝厚料革、合成革及厚料毛皮。3.2型式

产品为箱体式机体,采用单直针刺料、摆动式钩针勾线、齿盘送料,并由伺服电机直接驱动,具有自动停针、自动调速等功能,从而形成GB/T4515一2008规定的501型线迹。3.3基本参数

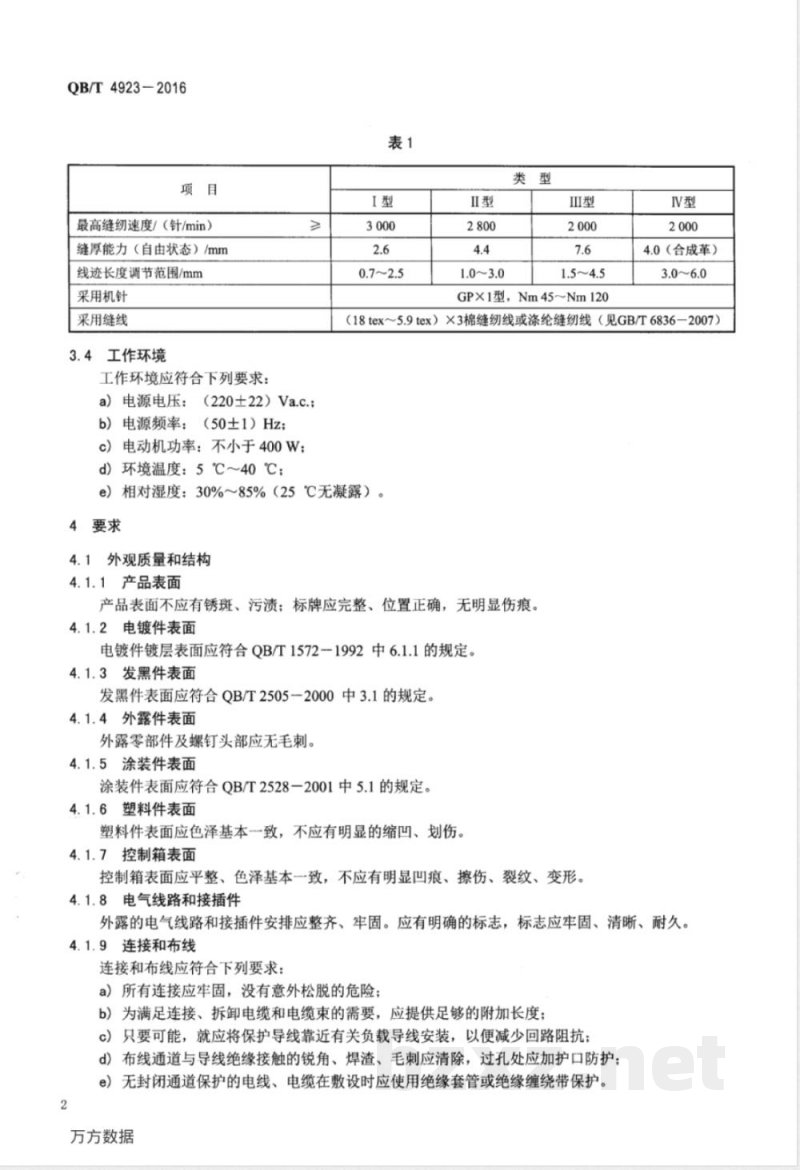

基本参数见表1。

万方数据

QB/T4923-2016

最高缝纫速度/(针/min)

缝厚能力(自由状态)/mm

线迹长度调节范围/mm

采用机针

采用缝线

3.4工作环境

工作环境应符合下列要求:

a)电源电压:(220土22)Va.c.;b)电源频率:(50土1)Hz:

c)电动机功率:不小于400W;

d)环境温度:5℃~40℃;

GP×1型,Nm45~Nm120

4.0(合成革)

(18tex~5.9tex)X3棉缝纫线或涤纶缝纫线(见GB/T6836-2007)e)相对湿度:30%~85%(25℃无凝露)。4要求

4.1外观质量和结构

4.1.1产品表面

产品表面不应有锈斑、污渍;标牌应完整、位置正确,无明显伤痕。4.1.2电镀件表面

电镀件镀层表面应符合QB/T1572一1992中6.1.1的规定。4.1.3发黑件表面

发黑件表面应符合QB/T2505一2000中3.1的规定。4.1.4外露件表面

外露零部件及螺钉头部应无毛刺。4.1.5涂装件表面

涂装件表面应符合QB/T2528一2001中5.1的规定。4.1.6塑料件表面

塑料件表面应色泽基本一致,不应有明显的缩凹、划伤。4.1.7控制箱表面

控制箱表面应平整、色泽基本一致,不应有明显凹痕、擦伤、裂纹、变形。4.1.8电气线路和接插件

外露的电气线路和接插件安排应整齐、牢固。应有明确的标志,标志应牢固、清晰、耐久。4.1.9连接和布线

连接和布线应符合下列要求:

a)所有连接应牢固,没有意外松脱的危险;b)为满足连接、拆卸电缆和电缆束的需要,应提供足够的附加长度;c)只要可能,就应将保护导线靠近有关负载导线安装,以便减少回路阻抗;d)布线通道与导线绝缘接触的锐角、焊渣、毛刺应清除,过孔处应加护口防护;e)无封闭通道保护的电线、电缆在敷设时应使用绝缘套管或绝缘缠绕带保护。2

万方数据

4.2机器性能

4.2.1线迹长度调节范围应符合表1的规定,调节后应能锁定。4.2.2线迹长度的相对误差不应大于20%。4.2.3缝线张力应能调节,松线钉应能起松线作用。4.2.4压料盘压力应能调节。

QB/T4923-2016

4.2.5缝纫过程中停车,针杆应准确地停在指定位置,误差的绝对值不应大于2°。4.2.6缝纫速度应能在300针/min至最高缝纫速度范围内连续可调。4.3缝纫性能

4.3.1普通缝纫不应断线、断针、跳针和浮线。4.3.2厚料缝纫不应断线、断针、跳针和浮线。4.3.3连续缝纫不应断线、断针、跳针和浮线。4.4运转性能

4.4.1运转噪声

运转噪声应符合下列要求:

a)在最高缝纫速度空载运转时,应无异常杂声;b)噪声声压级不应大于80 dB(A)。4.4.2密封

密封面应有密封装置,除针杆部位外不应有渗油现象。4.4.3润滑

产品运转时,润滑系统供油应正常。4.5电气安全

4.5.1绝缘电阻

在交流供电输入端和保护联接电路间施加500Vd.c.时测得的绝缘电阻不应小于1M2。4.5.2耐压强度

产品的交流电源输入端与PE端之间应能经受交流1kV(50Hz),持续5s的耐压试验(工作在或低于PELV电压的电路除外),并无电击穿或闪络现象。4.5.3保护联接

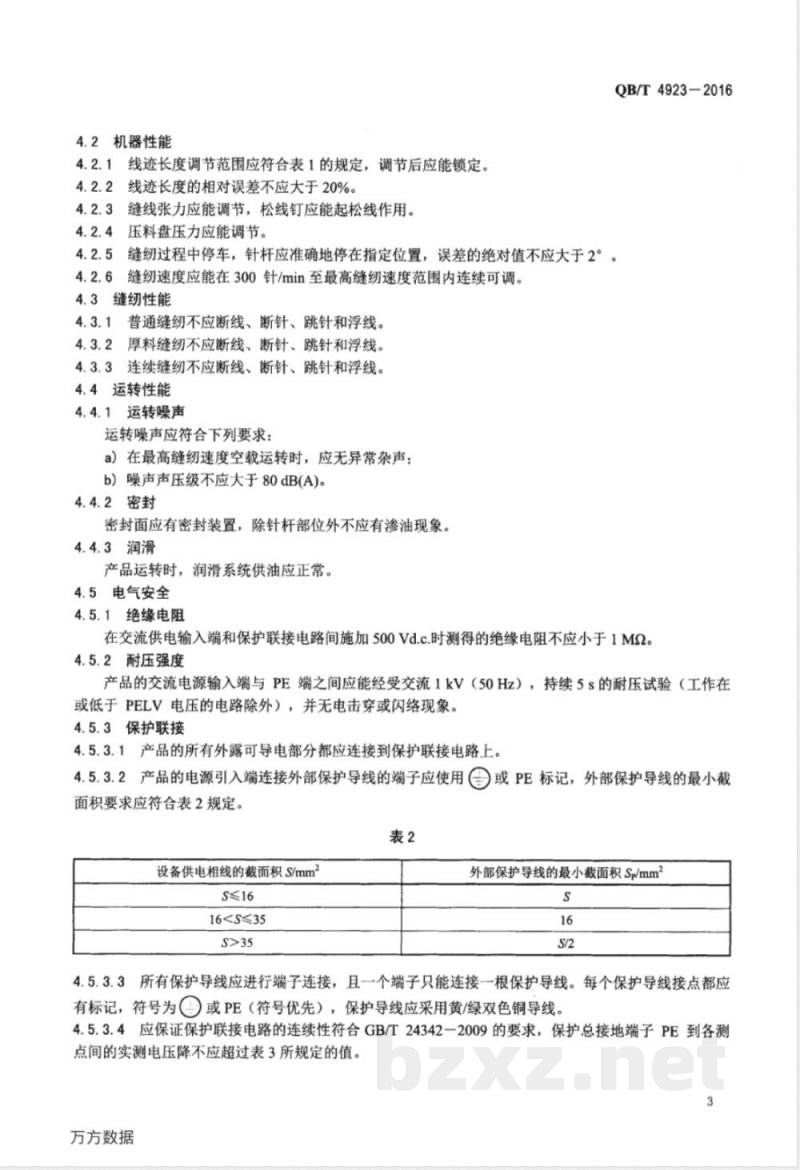

4.5.3.1产品的所有外露可导电部分都应连接到保护联接电路上。4.5.3.2产品的电源引入端连接外部保护导线的端子应使用或PE标记,外部保护导线的最小截面积要求应符合表2规定。

设备供电相线的截面积S/mm

s≤16

16外部保护导线的最小截面积Sp/mm2s

4.5.3.3所有保护导线应进行端子连接,且一个端子只能连接一根保护导线。每个保护导线接点都应有标记,符号为或PE(符号优先),保护导线应采用黄/绿双色铜导线。4.5.3.4应保证保护联接电路的连续性符合GB/T24342一2009的要求,保护总接地端子PE到各测点间的实测电压降不应超过表3所规定的值。3

万方数据

QB/T4923—2016

被测保护导线支路最小有效截面积/mm21.0a

最大实测电压降(对应测试电流为10A的值)/V3.3

被测保护导线支路最小有效截面积小于1.0mm2时,最大实测电压降(对应测试电流为10A的值)不应大于3.3V。4.5.3.5禁止开关电器件接入保护联接电路。4.5.4温升

电动机和控制箱外壳任何部位的温升不应大于35K。4.6附件与备件

每台产品配备的附件和备件应符合产品使用说明书或装箱清单的要求。5试验方法

5.1外观质量和结构

在光照度为(600土200)1x光线下,检验距离为300mm,目测判定。5.2机器性能

5.2.1线迹长度调节

将线迹长度分别调节至最大和最小,按表4规定的普通缝纫试验条件进行缝纫,用分度值不低于0.02mm的游标卡尺在线缝上分别量出10个连续线迹的长度,取其算术平均值为最大和最小线迹长度。在缝纫性能项目中检查是否锁定。5.2.2线迹长度相对误差

按普通缝纫的条件缝纫300mm,用分度值不低于0.02mm的游标卡尺分别量出缝料前段的10个连续线迹长度和缝料中段的10个连续线迹长度,按公式(1)计算:f=(ti-t2/t)×100%..

式中:

线迹长度相对误差,%;

缝料前段的10个连续线迹长度,单位为毫米(mm);缝料中段的10个连续线迹长度,单位为毫米(mm)。5.2.3松线作用

转动手轮,针杆运动时,目测判定。5.2.4压料盘压力调节

在缝纫性能项目中检查。

5.2.5停针精度

在手轮上贴上带有角度的刻度值,按停车模式连续试验3次,目测判定。5.2.6自动调速

(1)

产品在空载状态下输入额定电压,通过控制面板将速度从300针/min逐步调至最高,用非接触式测速仪测试。

5.3缝纫性能

5.3.1试验前的准备

试验前的准备应符合下列要求:4

万方数据

QB/T4923-2016

a)试验前加润滑油后,以最高缝速的80%空载运转.5min,再按表4规定的试验条件逐项试验;b)缝纫速度用非接触式测速仪测试,试验缝纫速度允差为-1%:c)每项试验前可调节线迹长度、缝线张力、压料盘压力并进行试缝,但在正式试验时则不可再调节。

5.3.2普通缝纫

普通缝纫按表4规定的试验条件进行试验,目测判定。5.3.3厚料缝纫

厚料缝纫按表4规定的试验条件进行试验,目测判定。5.3.4连续缝纫

连续缝纫按表4规定的试验条件进行试验,目测判定。表4

5.4运转性能

ⅢI型

5.4.1运转噪声

运转噪声应按下列步骤进行试验:缝料

厚度(自由状态)

0.7~1.0(毛皮)

1.2~1.5(毛皮)

2.5~3.0(毛皮)

0.8(人造革)

0.9~1.3(毛皮)

1.8~2.2(毛皮)

3.2~3.8(毛皮)

0.8(人造革)

0.7~1.0(毛皮)

1.2~1.5(毛皮)

2.5~3.0(毛皮)

0.8(人造革)

a)最高缝速空载运转时,用耳听法判定;层数/层

线迹长度

缝纫速度/

(针/min)

试验长度

累计1000

噪声声压级:线迹长度调节至最大,传声器置于操作者一侧,传声器轴心线通过送料盘与压料b)

盘的切点并与压料盘平面成45°夹角,传声器端面至切点距离450mm,其他按QB/T1177一2007的规定进行试验。

5.4.2密封

在“缝纫性能试验”项目后,以最高缝纫速度运转25s、停10s,间歇运转30min后,目测检查各密封面是否有明显的渗油现象。5.4.3润滑

以2000针/min的速度运转3min后,停15s,再启动运转时,在25s内目测检查油泵出油口是否开始供油。

万方数据

QB/T4923-2016

5.5电气安全

5.5.1绝缘电阻

绝缘电阻应按下列步骤进行试验:a)试验时,将产品电源开关置于接通位置,但其电源输入端不接入电网;b)试验前在产品电源输入端,应将不宜承受高电压的电器件暂时断开后再进行测量;c)用绝缘电阻测试仪,在交流供电输入端和保护联接电路间施加500Vd.c.,读取绝缘电阻的数值;d)检验完毕后,用导线对受试产品进行完全放电以保证安全。5.5.2耐压强度

耐压强度应按下列步骤进行试验:a)将被测产品和测试仪器均放在耐压强度超过3000V的绝缘工作台或绝缘材料板上;b)试验时,将产品电源开关置于接通位置,但其电源输入端不应接入电网;c)试验前在产品电源输入端,应将不宜承受高电压的元器件暂时断开后再进行测量;d)试验前仪器的漏电流选择为10mA;e)在产品交流供电输入端与保护接地端之间施加试验电压时,应在5s内,逐渐将试验电压平缓地上升到1000Va.c.并保持5s;然后再在5s内,逐渐将试验电压平缓地降低至零后断开电源:f)试验完毕后,用导线对受试产品进行完全放电以保证安全。5.5.3保护联接

按以下方法进行保护联接试验:—目测判定4.5.3.1、4.5.3.3、4.5.3.5;一4.5.3.2保护导线截面积的测量用精度为0.001mm的千分尺,测量线径后按S=1

d计算;

-4.5.3.4按GB/T24342一2009中6.2规定的试验要求,用保护联接电路连续性测试仪进行试验。5.5.4温升

产品按正常使用要求安装,缝纫速度为最高缝速的90%,机针不穿线,不放置缝料,脱开压料盘,针距调至中间值,按运行5s停止5s的周期连续运行。运行前测量初始温度,每10min记录测量电动机外壳中部和控制箱靠近发热部件位置的温度。当30min内温度变化小于1℃时记录此温度作为结束温度,结束温度与初试温度的差值即为温升值。5.6附件与备件

按产品使用说明书或装箱单逐项点数检查。6检验规则

6.1出厂条件

产品应经质量检验部门检验合格,并附有检验合格证,方可出厂。6.2检验分类

产品检验分出厂检验和型式检验。6.2.1出厂检验

产品交货时,收货方有权按本标准规定的出厂检验项目进行验收。6.2.2型式检验

有下列情况之一,应进行型式检验:a)正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时;b)正常生产6个月应周期性进行1次检验;c)产品停产12个月后,恢复生产时;6

万方数据

d)出厂检验结果与上次型式检验有较大差异时e)上级质量监督机构提出进行型式检验的要求时。6.3不合格分类及检验分类

不合格分类及检验分类见表5。

外观质量

和结构

机器性能

缝纫性能

运转性能

电气安全

检验项目

产品表面

电镀件表面

发黑件表面

外露件表面

涂装件表面

塑料件表面

控制箱表面

电气线路和接插件

连接和布线

线迹长度调节

线迹长度相对误差

松线作用

压料盘压力调节

停针精度

自动调速

普通缝纫

厚料缝纫

连续缝纫

运转噪声

绝缘电阻

耐压强度

保护联接

31附件与备件

万方数据

异常杂声

噪声声压级

保护联接电路

保护导线

保护导线连接点

保护联接的连续性

开关电器件接入

电动机和控制箱部位

试验方法

不合格分类

QB/T4923-2016

检验分类

出厂型式

QB/T4923-2016

6.4出厂检验规则

6.4.1样本的抽取

样本应从提交的检查批中随机抽取。6.4.2抽样方案及严格度

正常检验一次抽样方案见表6,严格度的确定按GB/T2828.1一2012中第9章的规定。表6

检验水平

抽样方案

不合格类别

样本单位检验项目

合格质量水平(AQL)

批量范围

26~150

151~1200

样本字码

注1:样本单位为每台产品。

样本大小

注2:A类的Ac、Re以不合格品计,B、C类的Ac、Re以不合格数计。6.4.3可接受性的确定

正常检查一次抽样

根据样本检查的结果,若在样本中发现的A类不合格品数和B、C不合格数,分别不大于对应的接收数(Ac),则判该检查批是可接收的。若在样本中发现的A类不合格品数和B、C不合格数,有一类不小于对应的拒收数(Re)则判该检查批是不可接收的。6.4.4不接受批的处置

不接收批的处置应按GB/T2828.1一2012中7.2的规定执行。6.5型式检验规则

6.5.1样本的抽取

样本应从本周期制造的并经出厂检验合格的某个批或若干批中抽取,并应保证所得到的样本能代表本周期的制造技术水平。

6.5.2抽样方案

型式检验的一次抽样方案见表7。表7

判别水平

抽样方案

不合格分类

样本单位检验项数

不合格质量水平(RQL)

样本大小

注1:样本单位以每台产品。

一次抽样

注2:A类的Ac、Re以不合格品计,B、C类的Ac、Re以不合格数计。8

万方数据

6.5.3型式检验合格或不合格的判断QB/T4923-2016

根据样本检查的结果,若在样本中发现的A类不合格品数和B、C不合格数,分别不大于对应的接收数(Ac),则判定该批型式检验为合格。若在样本中发现的A类不合格品数和B、C不合格数:有一类不小于对应的拒收数(Re),则判定该批型式检验为不合格。6.5.4型式检验后的处置

型式检验后的处置按GB/T2829一2002中5.12的规定。7标志、产品使用说明书、包装、运输、购存7.1标志

7.1.1产品标志

产品上应有下列标志:

a)制造商名称;

b)商标;

c)产品型号;

d)额定输入电压(V)和频率(Hz);e)生产日期或编号。

7.1.2外包装储运标志

按GB/T191一2008的规定,应有下列储运标志:a)怕雨;

b)向上;

c)堆码层数极限。

7.2产品使用说明书

产品使用说明书应符合GB/T9969一2008的规定。7.3包装、运输、购存

存放产品的仓库环境温度应为-40℃~+55℃,相对湿度为不大于95%(无凝露),其余按BB/T0036—2006的规定。

万方数据

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

分类号:Y17

备案号:53776-2016

中华人民共和国轻工行业标准

QB/T4923-2016Www.bzxZ.net

工业用缝纫机

计算机控制毛皮拼接缝缝纫机

Industrial sewing machine-

Computer controlled fur seam sewing machine2016-01-15发布

中华人民共和国工业和信息化部发布

2016-07-01实施

本标准按照GB/T1.1一2009给出的规则起草。本标准由中国轻工业联合会提出。本标准由全国缝制机械标准化技术委员会(SAC/TC152)归口。QB/T4923-2016

本标准起草单位:台州市佳静衣车有限公司、国家缝纫机质量监督检验中心、上海市缝纫机研究所。本标准主要起草人:黄道生、李洁、王伟刚、吴剑敏。本标准为首次发布。

万方数据

1范围

QB/T4923-2016

工业用缝纫机计算机控制毛皮拼接缝缝纫机本标准规定了工业用计算机控制毛皮拼接缝缝纫机的产品分类、要求、试验方法、检验规则和标志、产品使用说明书、包装、运输、贮存。本标准适用于拼接各种毛皮用的工业用计算机控制毛皮拼接缝缝纫机(以下简称为“产品”)。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T191-2008包装储运图示标志GB/T2828.1一2012计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

GB/T2829—2002

GB/T4515-2008

GB/T6836-2007

GB/T9969-2008

周期检验计数抽样程序及表(适用于对过程稳定性的检验)线迹的分类和术语

缝纫线

工业产品使用说明书总则

工业机械电器设备保护接地电路连续性试验规范GB/T24342-2009

BB/T0036-2006

QB/T1177-2007

QB/T1572-1992

QB/T2505-2000

QB/T2528-2001

3产品分类

3.1类型

缝纫机包装

工业缝纫机噪声级的测试方法

缝纫机零件电镀通用技术条件

缝纫机零件发黑技术条件

缝纫机涂装技术条件

产品根据拼缝对象不同,分为下列4种类型:一I型:适用于拼缝薄料毛皮;

一IⅡI型:适用于拼缝中厚料毛皮;ⅢI型:适用于拼缝厚料毛皮;

IV型:适用于拼缝厚料革、合成革及厚料毛皮。3.2型式

产品为箱体式机体,采用单直针刺料、摆动式钩针勾线、齿盘送料,并由伺服电机直接驱动,具有自动停针、自动调速等功能,从而形成GB/T4515一2008规定的501型线迹。3.3基本参数

基本参数见表1。

万方数据

QB/T4923-2016

最高缝纫速度/(针/min)

缝厚能力(自由状态)/mm

线迹长度调节范围/mm

采用机针

采用缝线

3.4工作环境

工作环境应符合下列要求:

a)电源电压:(220土22)Va.c.;b)电源频率:(50土1)Hz:

c)电动机功率:不小于400W;

d)环境温度:5℃~40℃;

GP×1型,Nm45~Nm120

4.0(合成革)

(18tex~5.9tex)X3棉缝纫线或涤纶缝纫线(见GB/T6836-2007)e)相对湿度:30%~85%(25℃无凝露)。4要求

4.1外观质量和结构

4.1.1产品表面

产品表面不应有锈斑、污渍;标牌应完整、位置正确,无明显伤痕。4.1.2电镀件表面

电镀件镀层表面应符合QB/T1572一1992中6.1.1的规定。4.1.3发黑件表面

发黑件表面应符合QB/T2505一2000中3.1的规定。4.1.4外露件表面

外露零部件及螺钉头部应无毛刺。4.1.5涂装件表面

涂装件表面应符合QB/T2528一2001中5.1的规定。4.1.6塑料件表面

塑料件表面应色泽基本一致,不应有明显的缩凹、划伤。4.1.7控制箱表面

控制箱表面应平整、色泽基本一致,不应有明显凹痕、擦伤、裂纹、变形。4.1.8电气线路和接插件

外露的电气线路和接插件安排应整齐、牢固。应有明确的标志,标志应牢固、清晰、耐久。4.1.9连接和布线

连接和布线应符合下列要求:

a)所有连接应牢固,没有意外松脱的危险;b)为满足连接、拆卸电缆和电缆束的需要,应提供足够的附加长度;c)只要可能,就应将保护导线靠近有关负载导线安装,以便减少回路阻抗;d)布线通道与导线绝缘接触的锐角、焊渣、毛刺应清除,过孔处应加护口防护;e)无封闭通道保护的电线、电缆在敷设时应使用绝缘套管或绝缘缠绕带保护。2

万方数据

4.2机器性能

4.2.1线迹长度调节范围应符合表1的规定,调节后应能锁定。4.2.2线迹长度的相对误差不应大于20%。4.2.3缝线张力应能调节,松线钉应能起松线作用。4.2.4压料盘压力应能调节。

QB/T4923-2016

4.2.5缝纫过程中停车,针杆应准确地停在指定位置,误差的绝对值不应大于2°。4.2.6缝纫速度应能在300针/min至最高缝纫速度范围内连续可调。4.3缝纫性能

4.3.1普通缝纫不应断线、断针、跳针和浮线。4.3.2厚料缝纫不应断线、断针、跳针和浮线。4.3.3连续缝纫不应断线、断针、跳针和浮线。4.4运转性能

4.4.1运转噪声

运转噪声应符合下列要求:

a)在最高缝纫速度空载运转时,应无异常杂声;b)噪声声压级不应大于80 dB(A)。4.4.2密封

密封面应有密封装置,除针杆部位外不应有渗油现象。4.4.3润滑

产品运转时,润滑系统供油应正常。4.5电气安全

4.5.1绝缘电阻

在交流供电输入端和保护联接电路间施加500Vd.c.时测得的绝缘电阻不应小于1M2。4.5.2耐压强度

产品的交流电源输入端与PE端之间应能经受交流1kV(50Hz),持续5s的耐压试验(工作在或低于PELV电压的电路除外),并无电击穿或闪络现象。4.5.3保护联接

4.5.3.1产品的所有外露可导电部分都应连接到保护联接电路上。4.5.3.2产品的电源引入端连接外部保护导线的端子应使用或PE标记,外部保护导线的最小截面积要求应符合表2规定。

设备供电相线的截面积S/mm

s≤16

16

4.5.3.3所有保护导线应进行端子连接,且一个端子只能连接一根保护导线。每个保护导线接点都应有标记,符号为或PE(符号优先),保护导线应采用黄/绿双色铜导线。4.5.3.4应保证保护联接电路的连续性符合GB/T24342一2009的要求,保护总接地端子PE到各测点间的实测电压降不应超过表3所规定的值。3

万方数据

QB/T4923—2016

被测保护导线支路最小有效截面积/mm21.0a

最大实测电压降(对应测试电流为10A的值)/V3.3

被测保护导线支路最小有效截面积小于1.0mm2时,最大实测电压降(对应测试电流为10A的值)不应大于3.3V。4.5.3.5禁止开关电器件接入保护联接电路。4.5.4温升

电动机和控制箱外壳任何部位的温升不应大于35K。4.6附件与备件

每台产品配备的附件和备件应符合产品使用说明书或装箱清单的要求。5试验方法

5.1外观质量和结构

在光照度为(600土200)1x光线下,检验距离为300mm,目测判定。5.2机器性能

5.2.1线迹长度调节

将线迹长度分别调节至最大和最小,按表4规定的普通缝纫试验条件进行缝纫,用分度值不低于0.02mm的游标卡尺在线缝上分别量出10个连续线迹的长度,取其算术平均值为最大和最小线迹长度。在缝纫性能项目中检查是否锁定。5.2.2线迹长度相对误差

按普通缝纫的条件缝纫300mm,用分度值不低于0.02mm的游标卡尺分别量出缝料前段的10个连续线迹长度和缝料中段的10个连续线迹长度,按公式(1)计算:f=(ti-t2/t)×100%..

式中:

线迹长度相对误差,%;

缝料前段的10个连续线迹长度,单位为毫米(mm);缝料中段的10个连续线迹长度,单位为毫米(mm)。5.2.3松线作用

转动手轮,针杆运动时,目测判定。5.2.4压料盘压力调节

在缝纫性能项目中检查。

5.2.5停针精度

在手轮上贴上带有角度的刻度值,按停车模式连续试验3次,目测判定。5.2.6自动调速

(1)

产品在空载状态下输入额定电压,通过控制面板将速度从300针/min逐步调至最高,用非接触式测速仪测试。

5.3缝纫性能

5.3.1试验前的准备

试验前的准备应符合下列要求:4

万方数据

QB/T4923-2016

a)试验前加润滑油后,以最高缝速的80%空载运转.5min,再按表4规定的试验条件逐项试验;b)缝纫速度用非接触式测速仪测试,试验缝纫速度允差为-1%:c)每项试验前可调节线迹长度、缝线张力、压料盘压力并进行试缝,但在正式试验时则不可再调节。

5.3.2普通缝纫

普通缝纫按表4规定的试验条件进行试验,目测判定。5.3.3厚料缝纫

厚料缝纫按表4规定的试验条件进行试验,目测判定。5.3.4连续缝纫

连续缝纫按表4规定的试验条件进行试验,目测判定。表4

5.4运转性能

ⅢI型

5.4.1运转噪声

运转噪声应按下列步骤进行试验:缝料

厚度(自由状态)

0.7~1.0(毛皮)

1.2~1.5(毛皮)

2.5~3.0(毛皮)

0.8(人造革)

0.9~1.3(毛皮)

1.8~2.2(毛皮)

3.2~3.8(毛皮)

0.8(人造革)

0.7~1.0(毛皮)

1.2~1.5(毛皮)

2.5~3.0(毛皮)

0.8(人造革)

a)最高缝速空载运转时,用耳听法判定;层数/层

线迹长度

缝纫速度/

(针/min)

试验长度

累计1000

噪声声压级:线迹长度调节至最大,传声器置于操作者一侧,传声器轴心线通过送料盘与压料b)

盘的切点并与压料盘平面成45°夹角,传声器端面至切点距离450mm,其他按QB/T1177一2007的规定进行试验。

5.4.2密封

在“缝纫性能试验”项目后,以最高缝纫速度运转25s、停10s,间歇运转30min后,目测检查各密封面是否有明显的渗油现象。5.4.3润滑

以2000针/min的速度运转3min后,停15s,再启动运转时,在25s内目测检查油泵出油口是否开始供油。

万方数据

QB/T4923-2016

5.5电气安全

5.5.1绝缘电阻

绝缘电阻应按下列步骤进行试验:a)试验时,将产品电源开关置于接通位置,但其电源输入端不接入电网;b)试验前在产品电源输入端,应将不宜承受高电压的电器件暂时断开后再进行测量;c)用绝缘电阻测试仪,在交流供电输入端和保护联接电路间施加500Vd.c.,读取绝缘电阻的数值;d)检验完毕后,用导线对受试产品进行完全放电以保证安全。5.5.2耐压强度

耐压强度应按下列步骤进行试验:a)将被测产品和测试仪器均放在耐压强度超过3000V的绝缘工作台或绝缘材料板上;b)试验时,将产品电源开关置于接通位置,但其电源输入端不应接入电网;c)试验前在产品电源输入端,应将不宜承受高电压的元器件暂时断开后再进行测量;d)试验前仪器的漏电流选择为10mA;e)在产品交流供电输入端与保护接地端之间施加试验电压时,应在5s内,逐渐将试验电压平缓地上升到1000Va.c.并保持5s;然后再在5s内,逐渐将试验电压平缓地降低至零后断开电源:f)试验完毕后,用导线对受试产品进行完全放电以保证安全。5.5.3保护联接

按以下方法进行保护联接试验:—目测判定4.5.3.1、4.5.3.3、4.5.3.5;一4.5.3.2保护导线截面积的测量用精度为0.001mm的千分尺,测量线径后按S=1

d计算;

-4.5.3.4按GB/T24342一2009中6.2规定的试验要求,用保护联接电路连续性测试仪进行试验。5.5.4温升

产品按正常使用要求安装,缝纫速度为最高缝速的90%,机针不穿线,不放置缝料,脱开压料盘,针距调至中间值,按运行5s停止5s的周期连续运行。运行前测量初始温度,每10min记录测量电动机外壳中部和控制箱靠近发热部件位置的温度。当30min内温度变化小于1℃时记录此温度作为结束温度,结束温度与初试温度的差值即为温升值。5.6附件与备件

按产品使用说明书或装箱单逐项点数检查。6检验规则

6.1出厂条件

产品应经质量检验部门检验合格,并附有检验合格证,方可出厂。6.2检验分类

产品检验分出厂检验和型式检验。6.2.1出厂检验

产品交货时,收货方有权按本标准规定的出厂检验项目进行验收。6.2.2型式检验

有下列情况之一,应进行型式检验:a)正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时;b)正常生产6个月应周期性进行1次检验;c)产品停产12个月后,恢复生产时;6

万方数据

d)出厂检验结果与上次型式检验有较大差异时e)上级质量监督机构提出进行型式检验的要求时。6.3不合格分类及检验分类

不合格分类及检验分类见表5。

外观质量

和结构

机器性能

缝纫性能

运转性能

电气安全

检验项目

产品表面

电镀件表面

发黑件表面

外露件表面

涂装件表面

塑料件表面

控制箱表面

电气线路和接插件

连接和布线

线迹长度调节

线迹长度相对误差

松线作用

压料盘压力调节

停针精度

自动调速

普通缝纫

厚料缝纫

连续缝纫

运转噪声

绝缘电阻

耐压强度

保护联接

31附件与备件

万方数据

异常杂声

噪声声压级

保护联接电路

保护导线

保护导线连接点

保护联接的连续性

开关电器件接入

电动机和控制箱部位

试验方法

不合格分类

QB/T4923-2016

检验分类

出厂型式

QB/T4923-2016

6.4出厂检验规则

6.4.1样本的抽取

样本应从提交的检查批中随机抽取。6.4.2抽样方案及严格度

正常检验一次抽样方案见表6,严格度的确定按GB/T2828.1一2012中第9章的规定。表6

检验水平

抽样方案

不合格类别

样本单位检验项目

合格质量水平(AQL)

批量范围

26~150

151~1200

样本字码

注1:样本单位为每台产品。

样本大小

注2:A类的Ac、Re以不合格品计,B、C类的Ac、Re以不合格数计。6.4.3可接受性的确定

正常检查一次抽样

根据样本检查的结果,若在样本中发现的A类不合格品数和B、C不合格数,分别不大于对应的接收数(Ac),则判该检查批是可接收的。若在样本中发现的A类不合格品数和B、C不合格数,有一类不小于对应的拒收数(Re)则判该检查批是不可接收的。6.4.4不接受批的处置

不接收批的处置应按GB/T2828.1一2012中7.2的规定执行。6.5型式检验规则

6.5.1样本的抽取

样本应从本周期制造的并经出厂检验合格的某个批或若干批中抽取,并应保证所得到的样本能代表本周期的制造技术水平。

6.5.2抽样方案

型式检验的一次抽样方案见表7。表7

判别水平

抽样方案

不合格分类

样本单位检验项数

不合格质量水平(RQL)

样本大小

注1:样本单位以每台产品。

一次抽样

注2:A类的Ac、Re以不合格品计,B、C类的Ac、Re以不合格数计。8

万方数据

6.5.3型式检验合格或不合格的判断QB/T4923-2016

根据样本检查的结果,若在样本中发现的A类不合格品数和B、C不合格数,分别不大于对应的接收数(Ac),则判定该批型式检验为合格。若在样本中发现的A类不合格品数和B、C不合格数:有一类不小于对应的拒收数(Re),则判定该批型式检验为不合格。6.5.4型式检验后的处置

型式检验后的处置按GB/T2829一2002中5.12的规定。7标志、产品使用说明书、包装、运输、购存7.1标志

7.1.1产品标志

产品上应有下列标志:

a)制造商名称;

b)商标;

c)产品型号;

d)额定输入电压(V)和频率(Hz);e)生产日期或编号。

7.1.2外包装储运标志

按GB/T191一2008的规定,应有下列储运标志:a)怕雨;

b)向上;

c)堆码层数极限。

7.2产品使用说明书

产品使用说明书应符合GB/T9969一2008的规定。7.3包装、运输、购存

存放产品的仓库环境温度应为-40℃~+55℃,相对湿度为不大于95%(无凝露),其余按BB/T0036—2006的规定。

万方数据

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 其他行业标准

- QB/T4698-2014 家用和类似用途软水机

- FZ/T61002-2019 化纤仿毛毛毯

- FZ/T62036-2017 乳胶枕、垫

- JB/T4212.4-2014 内六角圆柱头螺钉冷镦模 第4部分:内六角冲头

- NB/T31048.1-2014 风力发电机用绕组线 第1部分 一般规定

- T/CMAJY047-2021 加油机在线监督管理规范

- FZ/T62031-2015 针织被套

- FZ/T62032-2016 机织毛巾布

- FZ/T54089-2016 有色锦纶6弹力丝

- DGJ32TJ94-2010 江苏省住宅信报箱建设标准

- QB/T4935-2016 办公家具 屏风桌

- CB/T8524-2011 干船坞设计规范

- JB/T6726.1-2011 内燃机 冷凝式散热器 第1部分:技术条件

- JB/T6014-2011 柴油机 高压油管组件 技术条件

- QB/T4785-2015 往复锯条

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2