- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB 9843-1988 尿素高压洗涤器 技术条件

标准号:

GB 9843-1988

标准名称:

尿素高压洗涤器 技术条件

标准类别:

国家标准(GB)

英文名称:

Technical conditions for urea high-pressure scrubber标准状态:

已作废-

发布日期:

1988-08-16 -

实施日期:

1989-03-01 -

作废日期:

2004-12-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

351.35 KB

替代情况:

被GB/T 9843-2004代替采标情况:

UDC 66.05:661.717.5

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了尿素装置中尿素高压洗涤器(以下简称洗涤器)制造检查及验收规定。本标准适用于设计压力不大于16MPa,设计温度不大于198℃的超低碳奥氏体不锈钢衬里结构的洗涤器。 GB 9843-1988 尿素高压洗涤器 技术条件 GB9843-1988

部分标准内容:

中华人民共和国国家标准

尿素高压洗涤器

技术条件

Specifications for H - P urea scrubber1主题内容与适用范围

UDC 66. 05:661

.717.5

GB 9843-88

本标准规定了尿素装置中尿素高压洗涤器(以下简称洗涤器)制造检查及验收规定。本标准适用于设计压力不大于16MPa,设计温度不大于198C的超低碳奥氏体不锈钢衬里结构的洗涤器。

2引用标准

GB2270不锈钢无缝钢管

GB3323钢熔化焊对接接头射线照相和质量分级石棉橡胶板

GB3985

ZBG93001尿素高压设备制造检验方法超低碳奥氏体不锈钢晶间腐蚀倾向试样的制取尿素高压设备制造检验方法超低碳奥氏体不锈钢晶间腐蚀倾向试验ZB G 93002.

ZBG 930031

尿素高压设备制造检验方法超低碳奥氏体不锈钢的选择性腐蚀检查和金相检查ZB G 93004

ZB G 93007

尿素高压设备制造检验方法自动堆焊层超声波检验尿素高压设备耐腐蚀不锈钢管子管板的焊接工艺评定和焊工技能评定ZB G 93008

尿素高压设备堆焊工艺评定和焊工技能评定尿素高压设备衬里板及内件的焊接工艺评定和焊工技能评定ZB G 93009

JB 741

JB1147

JB1151

JB1152

JB3963

钢制焊接压力容器技术条件

钢制列管式换热器技术条件

高压无缝钢管超声波探伤

锅炉钢制压力容器对接焊缝超声波探伤压力容器锻件超声波探伤

JB3965

钢制压力容器磁粉探伤

JB 1127

钢制焊接球形储罐技术条件

压力容器锻件技术条件

JB3964压力容器焊接工艺评定

JB2536压力容器油漆、包装、运输3基本要求

洗涤器的制造和检查及验收检验除符合本技术条件规定外,还应符合JB741、JB1147和图样的要求。

4材料

受压元件材料和与腐蚀介质接触的材料必须具有质量合格证明书,中华人民共和国化学工业部1988-08-16批准848

1989-03-01实施

4.1碳钢

GB 9843--88

4.1.1对高压部位受压元件所用钢板,晶粒度等级应不小于6级,具应保证材料设计温度下的屈服强度。

4.1.2焊接件的碳钢材料(包括焊缝和热影响区)常温下抗拉强度不应大于720MPa,屈强比不应大-F0.8,材料焊接以后任何部位的硬度不得大于HB280。4.2超低碳奥氏体不锈钢

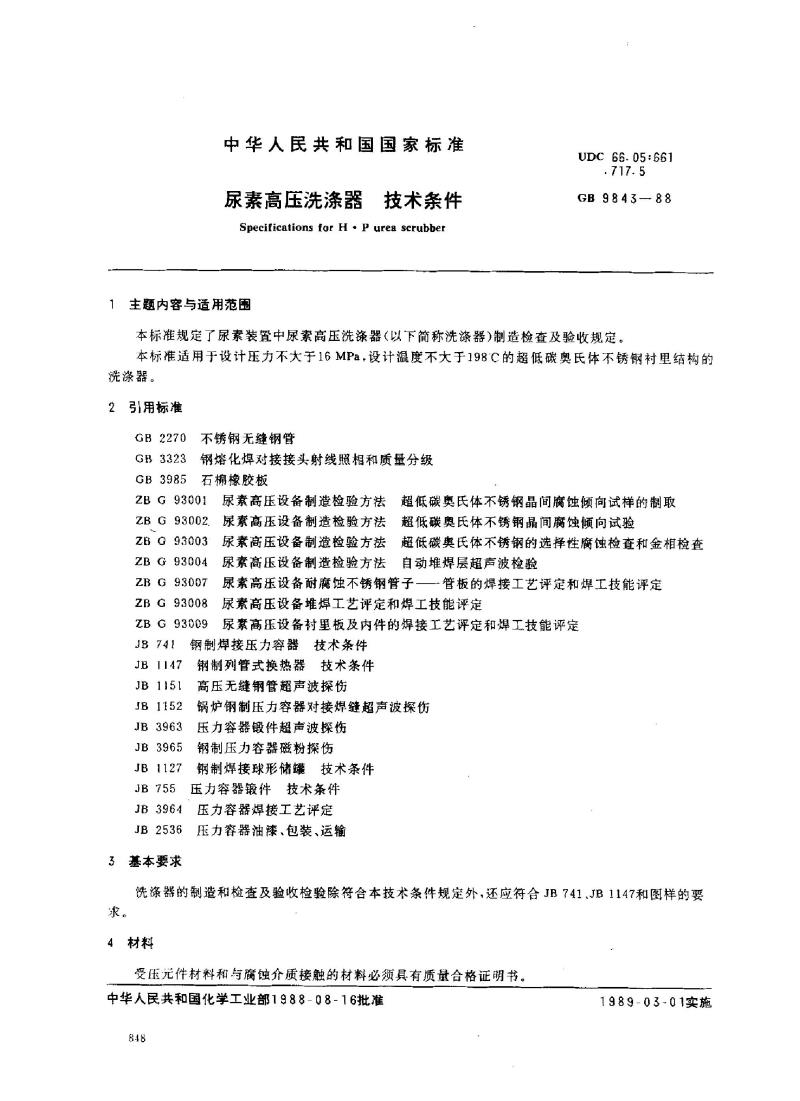

4.2.1设备中与腐蚀介质接触的衬里层、密封环、管子、内件等零部件应采用:00Cr17Ni11Mo2改良型或00Cr25Ni22Mo2型超低碳奥氏体不锈钢材料(以下简称尿素级不锈钢),该类材料的化学成分应符合表1规定。

00C:17Ni14M02

(改良型)

00Ct25Ni22Mo2

4.2.2金相组织。

1≥17.00≥13.00

化学成分

含N锅

≤2.00—1.00≤0.030—≤0.0351.50~

≤0.015—0.020

所用尿素级不锈钢材料(包括熔敷金属)在焊后或最终热处理后应为单相奥氏体组织,不应存在续网状碳化物或相,铁素体含量不得大于0.6%。4.2.3晶间腐蚀倾向试验。

所用尿素级不锈钢材料(包括熔敷金属)应按ZBG93002的规定进行试验,五个周期的平均腐蚀速率CR须符合下列规定:

00Cr17N114Mo2改良型不锈钢CR≤3.3um/48h00Cr25Ni22Mo2型不锈钢CR≤1.5μm/48hb.

晶间腐蚀倾向试验的取样应按ZBG93001的规定进行。4.2.4选择性腐蚀检查及金相检查。经晶间腐蚀倾向试验后的衬里板,换热管及其焊接接头试样必须进行选择性腐蚀检查和金相检查,对于内件等与腐蚀介质接触的不锈钢零部件(包括熔敷金属),若在晶间腐蚀倾向试验中第四、五周期的腐蚀值分别超过第三、四周期腐蚀值的50%时,这些试样也必须进行选择性腐蚀检查,检查方法按ZBG93003进行,其结果应符合下列规定。当选择性腐蚀检查结果超过4.2.4条规定时,容器制造厂可将实际检查结果报告用户或其代理机构,得到书面认可后,该试样代表的材料允许使用。00Cr17Ni14Mo2改良型不锈钢;板材、管材、棒材、锻件及焊接热影响区的选择性腐蚀深度在垂直于轧制或锻造方向上应不大于70μm,在平行轧制或锻造方向上应不大于200μm;00Cr25Ni22Mo2型不锈钢:板材、管材、棒材、锻件及其焊接热影响区和熔敷金属的选择性腐蚀b.

深度在任何方向上应不大于100μm;c.

金相组织应符合4.2.2条规定。

换热管还应满足下述要求:

换热管的外径及壁厚偏差应符合GB2270中高级精度要求;a.

换热管应选用整根无缝管、并经100%超声波探伤,探伤标推按JB1151进行;c.

换热管应经逐根进行水压试验,试验压力为设备要求的试验压力。4.3焊接材料

GB9843

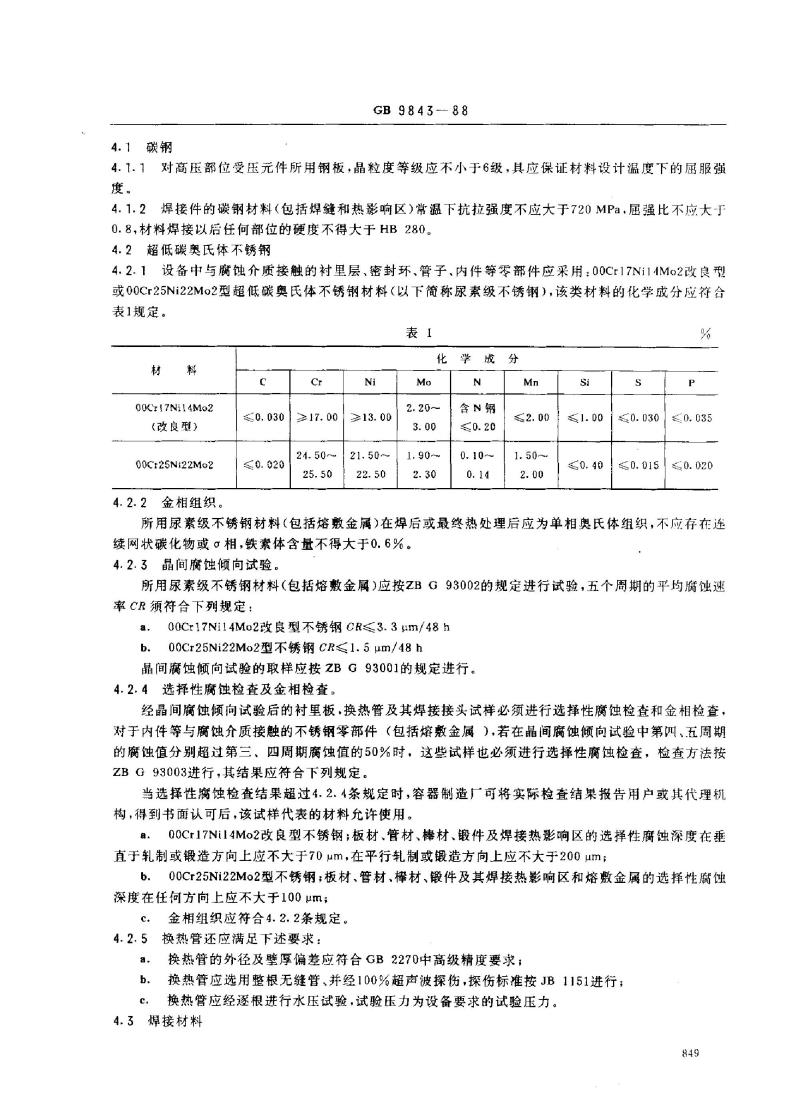

用于尿素级不锈钢焊接的焊条、焊丝、焊带和焊剂必须具有质量合格证明书。其熔敷金属的化学成分应符合表2规定。

焊接材料类型

00Cr17Ni14Mo2

改良型

00Cr25Ni22Mo2

4.4其他材料

学成分

含N钢

4.4.1密封垫用石棉板除符合GB3985规定外,其氯离子含量应不大于100ppm。4.4.2密封垫用粘结剂应不含氯离子和固体颗粒,或使用医用凡士林。R

A0. 030—0. 020

4.4.3尿素级不锈钢材料上的标记,应不含金属颜料和硫化物。可采用氯离子含量小于25ppm的防水墨水或尖端半径不小于0.15mm的圆头虚硬印。4.5尿素级不锈钢材料的复验

4.5.1尿紊级不锈钢材料按下述规定进行复验,且须符合4.2条的要求。按炉(批)号复验化学成分:

逐件测定铁素体含量;

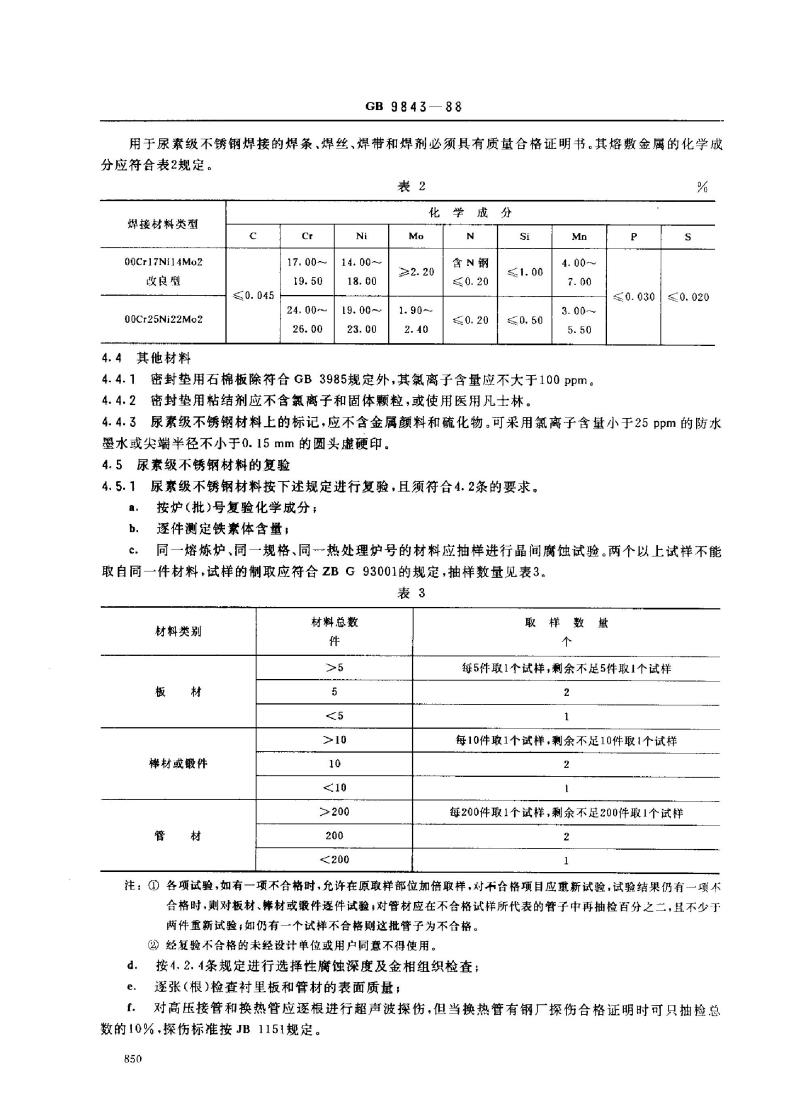

同一熔炼炉、同一规格、同热处理炉号的材料应抽样进行晶间腐蚀试验。两个以上试样不能取自同一件材料,试样的制取应符合ZBG93001的规定,抽样数量见表3。表3

材料类别

棒材或锻件

材料总数

取样数量

每5件取1个试样,剩余不足5件取1个试样2

每10件取1个试样,剩余不足10件取1个试样2

每200件取1个试样,剩余不足200件取1个试样2

注:①各项试验,如有一项不合格时,允许在原取样部位加倍取样,对不合格项目应重新试验,试验结果仍有一项不合格时,则对板材、摔材或锻件逐件试验,对管材应在不合格试样所代表的管子中再抽检百分之二,且不少于两件重新试验;如仍有一个试样不合格则这批管子为不合格。②经复验不合格的未经设计单位或用户同意不得使用。按4,2.4条规定进行选择性腐蚀深度及金相组织检查;d.

逐张(根)检查衬里板和管材的表面质量;e.

对高压接管和换热管应逐根进行超声波探伤,但当换热管有钢厂探伤合格证明时可只抽检总数的10%探伤标推按JB1151规定。850

GB 984388

4.5.2尿素级不锈钢焊条、焊丝、焊带及焊剂等焊接材料,应按炉(批)号复验其熔敷金属的化学成分铁素体含量、晶间腐蚀倾向试验,选择性腐蚀检查及金相检查。5冷热加工成形

5.1-—般规定

5.1.1不锈钢件焊接坡口应采用机械加工,若采用热切割时应将过热区清除干净,坡口表面打磨光滑对尿素级不锈钢件还应进行铁素体含量测定和渗透检验。5.1.2高压部位的碳钢受压元件焊接坡口加工后应进行渗透检验。5.1.3用于打磨不锈钢表面的砂轮片应为纯氧化物材料或橡胶、尼龙掺台氧化铝,打磨过碳钢的砂轮片不得用于打磨不锈钢。

5.1.4应加强对不锈钢件在制造和转运过程中的保护、防止任何的磕碰、划伤,如有影响耐腐蚀性能的缺陷时必须修磨,修磨部位应圆滑过渡,修磨深度一般不得超过规定厚度的负偏差,5.1.5打磨不锈钢表面不允许出现回火颜色,直接与腐蚀介质接触的材料表面,经打磨后还须进行抛光处理。

5.1.6在制造过程中尿素级不锈钢零部件不应和铜及铜合金工具接触。5.2封头

5.2.1分瓣封头应用弦长不小于2m的样板,检查分瓣封头的瓣片曲率。任何部位的间隙应不大于2.5mm.

5.2.2整体冲压封头拼板对接焊缝的错边量应不大于2mm,分瓣封头对接焊缝对口错边量应不大于板厚的10%,且不大于3mm,当分瓣封头板厚超过80mm时,焊缝对口错边量不大于5mm。5.2.3分瓣封头,瓣片对接焊缝形成的棱角应符合JB1127第5.3条规定。5.2.4封头在衬里或堆焊前,内表面应经机加工或打磨光滑,不允许有影响衬里或堆焊质的缺陷存在,其局部凹凸量应符合以下规定。采用衬里结构时应不大于1.5mm;.

b采用堆焊结构时应不大于2mm。5.2.5封头内径偏差为公称内径的士0.35%,最大内径与最小内径差不得大于公称内径的0.5%,且不天于6mm。

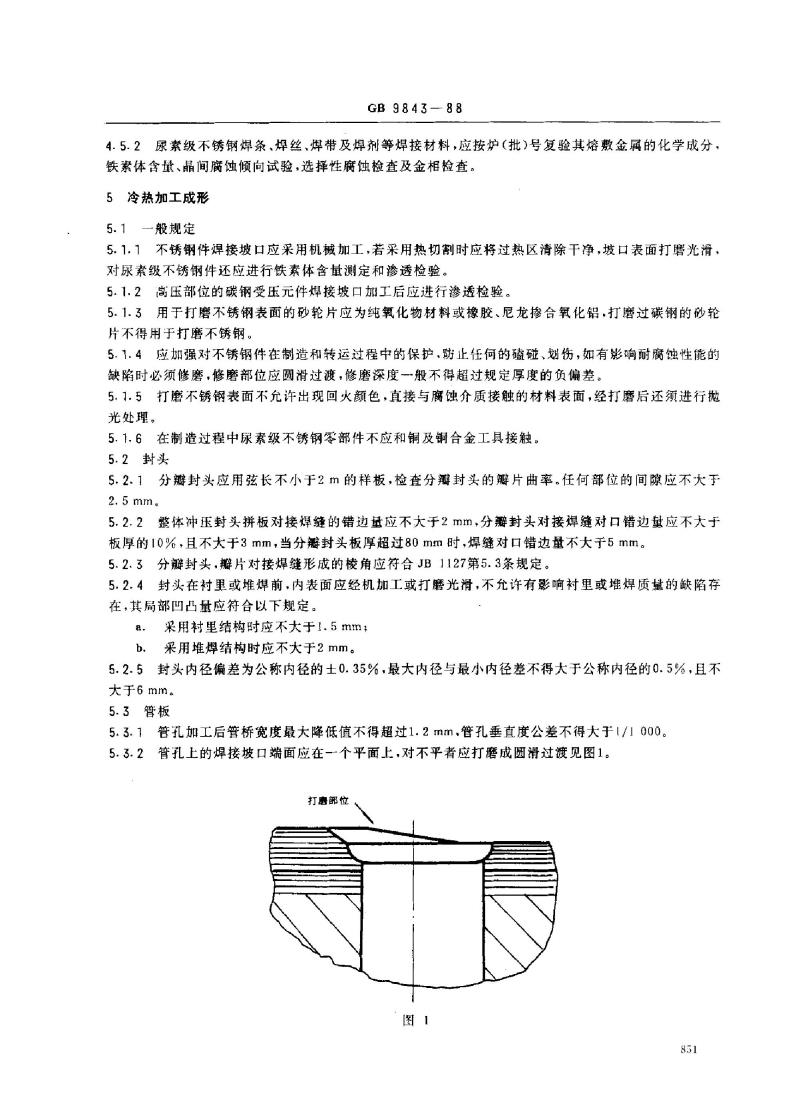

5.3管板

5.3.1管孔加工后管桥宽度最大降低值不得超过1.2mm,管孔垂直度公差不得大于1/1000。5.3.2管孔上的焊接坡口端面应在一个平面上,对不平者应打磨成圆滑过渡见图1。打磨部位

GB9843—88

5.3.3管孔焊接坡口加工后应彻底清除毛刺,并用5~10倍放大镜逐孔检查,如怀疑有缺陷,按JB3741

附录六采用水洗型渗透剂检查。5.4换热管与管板连接

5.4.1换热管管端及管板必须清理干净,不得有金属屑、油污、锈蚀等影响焊接质量的缺陷。5.4.2换热管与管板连接只采用焊接,不允许胀接。可以在下管板端进行定位焊。5.4.3换热管与管板的焊接推荐采用手工钨极氮弧焊,焊两层,每层都填丝,而且每层焊接时管内都应有氩气保护。

5.4.4换热管与管板连接的操作和检验程序;a.

焊接第-块管板的第一层焊缝(对应端为自由端);b.

焊接第二块管板的第一层焊缝;c.

用压缩空气进行致密性试验;

焊接两管板的第二层焊缝;

对焊缝目测检查,渗透检验,铁素体测量;用氨气进行致密性试验;

壳程进行水压试验;

焊缝渗透检验。

5.5简节

5.5.1低压壳体内径上偏差为3,下偏差为0。5.5.2衬里简节纵焊缝处形成的棱角不大于1mm,测量的方法按JB741中图6。5.5.3衬里简节组焊后以外圆为准测量周长,在测量范围内周长差不得大于2mm见图2。国

5.5.4衬里简节直线度公差不得大于1/1000且不大于1mm。5.6组装

5.6.1衬里所有对接焊缝经检查合格,衬里内外表面经彻底清洗后才能装入到碳钢部件内。5.6.2衬里简衬入到碳钢简体后的最大间隙不得大于1.5mm,衬里封头衬入到碳钢封头后的最大间隙不得大于2.5mm。推荐采用配制的工艺方法以达到间隙要求。5.6.3衬里简上焊接件的焊缝边缘与衬里简纵焊缝距离应不小于50mm。6焊接

6.1焊工

施焊尿素级不锈钢材料的焊工,必须具有焊接尿素级不锈钢材料的合格证。6.2焊接工艺评定和焊工考试

受压焊缝、衬里焊缝、内件焊缝、管子与管板连接焊缝及尿素级材料手工或带极堆焊焊缝,均应按有关标准进行焊接.工艺评定,焊接工艺评定和焊工考试除按JB3964进行外还应符合ZBG93009ZBG93007和ZBG93008的规定。

6.3焊接I艺

GB 9843 --- 88

受压件和尿素级不锈钢件上的所有焊缝施焊前,应根据评定合格的焊接工艺,制定焊接工艺规程,焊工施焊必须严格遵守焊接工艺规程。6.3.1尿素级不锈钢的焊接-般采用小电流、快速、线状焊道。层间温度不大于150C,与腐蚀介质接触的焊缝表面应尽基保持焊态。

6.3.2尿素级不锈钢的手工堆焊不少于三层(-一层过渡层,其余为耐蚀层),带极堆焊应不少于两层(层过渡层、其余为耐蚀层)。手工或带极堆焊耐蚀层厚度(从表面最低点量起)衬里部分,不得小于3mm,密封面部分,经加工后不得小于6mm。6.3.3大面积手工堆焊的焊道应排成条形或同心圆,同一焊层的收弧点,应为一斜线。相邻焊道搭接应不小于二分之焊道宽度。

6.3.4带极堆焊的焊道应排列成条形或同心圆,同心圆焊道的首尾,搭接点应在同一半径线上。耐腐蚀层的焊道应和过渡层的焊道平行。耐腐蚀层的焊道搭接熔合线应和过渡层搭接熔合线错开。6.4焊缝返修

尿素级不锈钢焊缝进行返修时,应由焊接技术人员制定返修方案,只能用机加工或打磨的方法去除缺陷,同一部位的返修次数不宜超过两次。超过两次的返修,需经制造单位技术总负责人批准。返修部位、次数和无损探伤结果记入质量证明书。6.5焊缝标记

尿素级不锈钢焊缝,必须做现场施焊记录。施焊后,焊工应及时在焊缝附近规定部位作焊工标记,但不允许打焊工钢印。

7热处理

7.1尿素级不锈钢零部件有下列情况之者,应进行热处理。7.1.1对变形率超过20%的冷成形尿素级不锈钢零部件应作固溶热处理。7.1.2凡是热成形的尿素级不锈钢零部件应做固溶热处理。7.1.3采用堆焊衬里结构,应在衬里过渡层堆焊后,耐腐蚀层堆焊前,进行消除焊接应力热处理。7.2消除焊接应力热处理的最高温度应按以下规定。7.2.1对00Cr17Ni14Mo2(改良型)材料不得超过520C。7.2.2对00Cr25Ni22Mo2型材料不得超过570C。7.3对尿素级不锈钢零部件不允许进行局部热处理或两次以上的整体固溶热处理。8试板

焊接试板

产品下述部位需带一块焊接试板。8. 1. 1

低压壳体纵焊缝:

封头或管箱为球形结构,分别制造的,对接纵焊缝;b.

封头树里拼接焊缝;

衬里简体纵焊缝;

首次制造的产品,管箱简体与管板(或管箱与法兰),管箱筒体与封头环焊缝。e.

8.1.2衬里焊接试板应做焊缝外观质量检验、射线检验、渗透检验、铁素体测量、金相检查、品间腐蚀倾向试验、选择性腐蚀检验及化学成分检验。8.1.3高压部位受压件的产品焊接试板,除符合JB711第29条规定外还应增加下述检验。a.硬度测基,测量部位应符合图3中a、b、c的要求;设计温度下的抗拉强度。

8.2热处理试板

GB9843-88

8.2.1凡需经热处理达到耐腐蚀性能要求的尿素级不锈钢零部件,每一炉(批)号至少带一块热处理试板。

8.2.2尿素级不锈钢热处理试板随产品同炉热处理,经酸洗后做外观检验、铁素体测量、晶间腐蚀倾向试验、选择性腐蚀检验及金相检查。9检验

9.1焊缝外观质量检查

所有焊缝都要做外观质量检查,检查标准除按JB741第16、17条规定外还应符合下述要求。9.1.1尿素级不锈钢焊缝(包括堆焊耐腐蚀层)表面不得有裂纹、气孔、弧坑、夹渣、未焊透和咬边等缺陷。对于直径小于0.5mm的气孔,夹渣及深度小于0.5mm的咬边,允许打磨圆滑过渡。打磨后的厚度不得小于设计规定的最小厚度。

9.1.2换热管与管板焊缝不得存在咬边、夹钨、夹渣、裂纹和气孔、管端不允许焊塌、烧穿和过热,换热管与管板焊后在没有检查前不得进行任何打磨和清洗,应逐根检查管口内壁,当发现管子内壁有凹陷或凸点时应判断:

a.换热管与管板焊接过程管内没有氩气保护,此管应判废;b。换热管与管板焊接过程管内有氩气保护,可用砂纸对管口内壁上的凹陷或凸点进行打磨,清洗后用5~10倍放大镜进行检查,没有裂纹,此管为合格。9.2当焊缝经外观检查合格后进行下述无损检验9.2.1射线检验按表4规定。

检验部位

膨胀节焊缝

树里对接焊缝

膨胀节与低压壳体环缝

衍箱纵环焊缝

低压壳体纵缝

低乐体环缝(包括T字接头)

低压体与上管板环缝

中心管对接焊

缝分两次探伤

内侧焊至8mm

超声波检验按表5规定。

检验部位

管箱上所有纵环焊缝

人孔、接管和管箱焊缝

低乐壳体与下管板环缝

过渡层和耐蚀层带极堆焊表面

重量超过300kg的锻件

换热管、中心管、以及高压接管渗透检验按表6规定。

高压部位碳钢受压件焊缝坡口

所有过渡层和耐蚀层表面

所有不锈钢衬里焊缝水压试验前后不锈钢内件上所有焊缝表面

GB9843

检验标准

GB3323

检验标准

JB1152

ZB G 93004

JB3963

JB1151

经加工后的不锈钢垫片、密封面(包括焊接部位)高用接管与封头或筒体焊缝表面换热管与管板焊缝表面

水压试验后的膨胀节焊缝外表面注:衬里焊缝表面不允许有任何缺陷。磁粉检验按表7规定。

检验数量

检验数量

交接面100%

逐根检验(有合格证

的换热管抽检10%)

检验标准

附录六

质量分级

按JB755表4

热处理后的高压部位碳钢焊缝表面GB 9843 --88

碳钢封头成形后外表面200mm宽十字交叉带水拒试验垢的受压部件焊缝

支座、吊吊与设备连接焊缝

临时附件熠缝铲后的表面

高压螺栓在水试验前居

注:除序号6以外的各项检验如能保证质量可用渗透法代替。9.2.5铁素体检验

检验标准

JB3965

JB741附录七

与腐蚀介质接触的所有不锈钢管子,衬里、内件上的焊缝(包括堆焊)表面须进行铁素体含量检验。轴查任何处铁素体含量不应超过0.6%。9.2.6尺寸检验

所有尺寸都应检验,尺寸检验报告至少包括下列内容:a.

外形;

接管位置;

支座;

堆焊层厚度;

衬里板厚度:

换热管排列;

换热管伸出管板长度;

防爆膜厚度;

密封面。

压力试验和致密性试验

设备制造完工后应进行压力试验和致密性试验,压力试验和致密性试验除符合JB741和JB1147规定外还应满足下述要求。

10.1压力试验免费标准bzxz.net

10.1.1压力试验液体为洁净水,壳程压力试验用水,氟离子含量不得大于2ppm,其余部分压力试验用水筑离子含量不得大于25ppm。

10.1.2管程、壳程及盘管应分别进行水压试验,试验压力按图样要求,保压时间不少于1h。10.2致密性试验

10.2.1换热管与管板焊缝第一层焊后以0.05MPa空气进行试验,保压时间不少于10min,焊缝表面涂中性肥皂水进行检验。

10.2.2换热管与管板焊缝最后一层焊后,壳程水压试验前,用容积含量为15%的氨,其余为惰性气体,压力为0.23MPa,保压时间不少于8h,用酚酸试纸或显影涂料检验。10.2.3衬里,衬环焊缝,用100%氨气,压力为0.02MPa保压时间不少于10h,用酚酥试纸战显影涂料检验。

10.2.4简式防爆膜内件组焊后以0.03MPa空气进行致密性试验,保压时间不少于10min,焊缝表mi涂中性肥总水进行检验。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

尿素高压洗涤器

技术条件

Specifications for H - P urea scrubber1主题内容与适用范围

UDC 66. 05:661

.717.5

GB 9843-88

本标准规定了尿素装置中尿素高压洗涤器(以下简称洗涤器)制造检查及验收规定。本标准适用于设计压力不大于16MPa,设计温度不大于198C的超低碳奥氏体不锈钢衬里结构的洗涤器。

2引用标准

GB2270不锈钢无缝钢管

GB3323钢熔化焊对接接头射线照相和质量分级石棉橡胶板

GB3985

ZBG93001尿素高压设备制造检验方法超低碳奥氏体不锈钢晶间腐蚀倾向试样的制取尿素高压设备制造检验方法超低碳奥氏体不锈钢晶间腐蚀倾向试验ZB G 93002.

ZBG 930031

尿素高压设备制造检验方法超低碳奥氏体不锈钢的选择性腐蚀检查和金相检查ZB G 93004

ZB G 93007

尿素高压设备制造检验方法自动堆焊层超声波检验尿素高压设备耐腐蚀不锈钢管子管板的焊接工艺评定和焊工技能评定ZB G 93008

尿素高压设备堆焊工艺评定和焊工技能评定尿素高压设备衬里板及内件的焊接工艺评定和焊工技能评定ZB G 93009

JB 741

JB1147

JB1151

JB1152

JB3963

钢制焊接压力容器技术条件

钢制列管式换热器技术条件

高压无缝钢管超声波探伤

锅炉钢制压力容器对接焊缝超声波探伤压力容器锻件超声波探伤

JB3965

钢制压力容器磁粉探伤

JB 1127

钢制焊接球形储罐技术条件

压力容器锻件技术条件

JB3964压力容器焊接工艺评定

JB2536压力容器油漆、包装、运输3基本要求

洗涤器的制造和检查及验收检验除符合本技术条件规定外,还应符合JB741、JB1147和图样的要求。

4材料

受压元件材料和与腐蚀介质接触的材料必须具有质量合格证明书,中华人民共和国化学工业部1988-08-16批准848

1989-03-01实施

4.1碳钢

GB 9843--88

4.1.1对高压部位受压元件所用钢板,晶粒度等级应不小于6级,具应保证材料设计温度下的屈服强度。

4.1.2焊接件的碳钢材料(包括焊缝和热影响区)常温下抗拉强度不应大于720MPa,屈强比不应大-F0.8,材料焊接以后任何部位的硬度不得大于HB280。4.2超低碳奥氏体不锈钢

4.2.1设备中与腐蚀介质接触的衬里层、密封环、管子、内件等零部件应采用:00Cr17Ni11Mo2改良型或00Cr25Ni22Mo2型超低碳奥氏体不锈钢材料(以下简称尿素级不锈钢),该类材料的化学成分应符合表1规定。

00C:17Ni14M02

(改良型)

00Ct25Ni22Mo2

4.2.2金相组织。

1≥17.00≥13.00

化学成分

含N锅

≤2.00—1.00≤0.030—≤0.0351.50~

≤0.015—0.020

所用尿素级不锈钢材料(包括熔敷金属)在焊后或最终热处理后应为单相奥氏体组织,不应存在续网状碳化物或相,铁素体含量不得大于0.6%。4.2.3晶间腐蚀倾向试验。

所用尿素级不锈钢材料(包括熔敷金属)应按ZBG93002的规定进行试验,五个周期的平均腐蚀速率CR须符合下列规定:

00Cr17N114Mo2改良型不锈钢CR≤3.3um/48h00Cr25Ni22Mo2型不锈钢CR≤1.5μm/48hb.

晶间腐蚀倾向试验的取样应按ZBG93001的规定进行。4.2.4选择性腐蚀检查及金相检查。经晶间腐蚀倾向试验后的衬里板,换热管及其焊接接头试样必须进行选择性腐蚀检查和金相检查,对于内件等与腐蚀介质接触的不锈钢零部件(包括熔敷金属),若在晶间腐蚀倾向试验中第四、五周期的腐蚀值分别超过第三、四周期腐蚀值的50%时,这些试样也必须进行选择性腐蚀检查,检查方法按ZBG93003进行,其结果应符合下列规定。当选择性腐蚀检查结果超过4.2.4条规定时,容器制造厂可将实际检查结果报告用户或其代理机构,得到书面认可后,该试样代表的材料允许使用。00Cr17Ni14Mo2改良型不锈钢;板材、管材、棒材、锻件及焊接热影响区的选择性腐蚀深度在垂直于轧制或锻造方向上应不大于70μm,在平行轧制或锻造方向上应不大于200μm;00Cr25Ni22Mo2型不锈钢:板材、管材、棒材、锻件及其焊接热影响区和熔敷金属的选择性腐蚀b.

深度在任何方向上应不大于100μm;c.

金相组织应符合4.2.2条规定。

换热管还应满足下述要求:

换热管的外径及壁厚偏差应符合GB2270中高级精度要求;a.

换热管应选用整根无缝管、并经100%超声波探伤,探伤标推按JB1151进行;c.

换热管应经逐根进行水压试验,试验压力为设备要求的试验压力。4.3焊接材料

GB9843

用于尿素级不锈钢焊接的焊条、焊丝、焊带和焊剂必须具有质量合格证明书。其熔敷金属的化学成分应符合表2规定。

焊接材料类型

00Cr17Ni14Mo2

改良型

00Cr25Ni22Mo2

4.4其他材料

学成分

含N钢

4.4.1密封垫用石棉板除符合GB3985规定外,其氯离子含量应不大于100ppm。4.4.2密封垫用粘结剂应不含氯离子和固体颗粒,或使用医用凡士林。R

A0. 030—0. 020

4.4.3尿素级不锈钢材料上的标记,应不含金属颜料和硫化物。可采用氯离子含量小于25ppm的防水墨水或尖端半径不小于0.15mm的圆头虚硬印。4.5尿素级不锈钢材料的复验

4.5.1尿紊级不锈钢材料按下述规定进行复验,且须符合4.2条的要求。按炉(批)号复验化学成分:

逐件测定铁素体含量;

同一熔炼炉、同一规格、同热处理炉号的材料应抽样进行晶间腐蚀试验。两个以上试样不能取自同一件材料,试样的制取应符合ZBG93001的规定,抽样数量见表3。表3

材料类别

棒材或锻件

材料总数

取样数量

每5件取1个试样,剩余不足5件取1个试样2

每10件取1个试样,剩余不足10件取1个试样2

每200件取1个试样,剩余不足200件取1个试样2

注:①各项试验,如有一项不合格时,允许在原取样部位加倍取样,对不合格项目应重新试验,试验结果仍有一项不合格时,则对板材、摔材或锻件逐件试验,对管材应在不合格试样所代表的管子中再抽检百分之二,且不少于两件重新试验;如仍有一个试样不合格则这批管子为不合格。②经复验不合格的未经设计单位或用户同意不得使用。按4,2.4条规定进行选择性腐蚀深度及金相组织检查;d.

逐张(根)检查衬里板和管材的表面质量;e.

对高压接管和换热管应逐根进行超声波探伤,但当换热管有钢厂探伤合格证明时可只抽检总数的10%探伤标推按JB1151规定。850

GB 984388

4.5.2尿素级不锈钢焊条、焊丝、焊带及焊剂等焊接材料,应按炉(批)号复验其熔敷金属的化学成分铁素体含量、晶间腐蚀倾向试验,选择性腐蚀检查及金相检查。5冷热加工成形

5.1-—般规定

5.1.1不锈钢件焊接坡口应采用机械加工,若采用热切割时应将过热区清除干净,坡口表面打磨光滑对尿素级不锈钢件还应进行铁素体含量测定和渗透检验。5.1.2高压部位的碳钢受压元件焊接坡口加工后应进行渗透检验。5.1.3用于打磨不锈钢表面的砂轮片应为纯氧化物材料或橡胶、尼龙掺台氧化铝,打磨过碳钢的砂轮片不得用于打磨不锈钢。

5.1.4应加强对不锈钢件在制造和转运过程中的保护、防止任何的磕碰、划伤,如有影响耐腐蚀性能的缺陷时必须修磨,修磨部位应圆滑过渡,修磨深度一般不得超过规定厚度的负偏差,5.1.5打磨不锈钢表面不允许出现回火颜色,直接与腐蚀介质接触的材料表面,经打磨后还须进行抛光处理。

5.1.6在制造过程中尿素级不锈钢零部件不应和铜及铜合金工具接触。5.2封头

5.2.1分瓣封头应用弦长不小于2m的样板,检查分瓣封头的瓣片曲率。任何部位的间隙应不大于2.5mm.

5.2.2整体冲压封头拼板对接焊缝的错边量应不大于2mm,分瓣封头对接焊缝对口错边量应不大于板厚的10%,且不大于3mm,当分瓣封头板厚超过80mm时,焊缝对口错边量不大于5mm。5.2.3分瓣封头,瓣片对接焊缝形成的棱角应符合JB1127第5.3条规定。5.2.4封头在衬里或堆焊前,内表面应经机加工或打磨光滑,不允许有影响衬里或堆焊质的缺陷存在,其局部凹凸量应符合以下规定。采用衬里结构时应不大于1.5mm;.

b采用堆焊结构时应不大于2mm。5.2.5封头内径偏差为公称内径的士0.35%,最大内径与最小内径差不得大于公称内径的0.5%,且不天于6mm。

5.3管板

5.3.1管孔加工后管桥宽度最大降低值不得超过1.2mm,管孔垂直度公差不得大于1/1000。5.3.2管孔上的焊接坡口端面应在一个平面上,对不平者应打磨成圆滑过渡见图1。打磨部位

GB9843—88

5.3.3管孔焊接坡口加工后应彻底清除毛刺,并用5~10倍放大镜逐孔检查,如怀疑有缺陷,按JB3741

附录六采用水洗型渗透剂检查。5.4换热管与管板连接

5.4.1换热管管端及管板必须清理干净,不得有金属屑、油污、锈蚀等影响焊接质量的缺陷。5.4.2换热管与管板连接只采用焊接,不允许胀接。可以在下管板端进行定位焊。5.4.3换热管与管板的焊接推荐采用手工钨极氮弧焊,焊两层,每层都填丝,而且每层焊接时管内都应有氩气保护。

5.4.4换热管与管板连接的操作和检验程序;a.

焊接第-块管板的第一层焊缝(对应端为自由端);b.

焊接第二块管板的第一层焊缝;c.

用压缩空气进行致密性试验;

焊接两管板的第二层焊缝;

对焊缝目测检查,渗透检验,铁素体测量;用氨气进行致密性试验;

壳程进行水压试验;

焊缝渗透检验。

5.5简节

5.5.1低压壳体内径上偏差为3,下偏差为0。5.5.2衬里简节纵焊缝处形成的棱角不大于1mm,测量的方法按JB741中图6。5.5.3衬里简节组焊后以外圆为准测量周长,在测量范围内周长差不得大于2mm见图2。国

5.5.4衬里简节直线度公差不得大于1/1000且不大于1mm。5.6组装

5.6.1衬里所有对接焊缝经检查合格,衬里内外表面经彻底清洗后才能装入到碳钢部件内。5.6.2衬里简衬入到碳钢简体后的最大间隙不得大于1.5mm,衬里封头衬入到碳钢封头后的最大间隙不得大于2.5mm。推荐采用配制的工艺方法以达到间隙要求。5.6.3衬里简上焊接件的焊缝边缘与衬里简纵焊缝距离应不小于50mm。6焊接

6.1焊工

施焊尿素级不锈钢材料的焊工,必须具有焊接尿素级不锈钢材料的合格证。6.2焊接工艺评定和焊工考试

受压焊缝、衬里焊缝、内件焊缝、管子与管板连接焊缝及尿素级材料手工或带极堆焊焊缝,均应按有关标准进行焊接.工艺评定,焊接工艺评定和焊工考试除按JB3964进行外还应符合ZBG93009ZBG93007和ZBG93008的规定。

6.3焊接I艺

GB 9843 --- 88

受压件和尿素级不锈钢件上的所有焊缝施焊前,应根据评定合格的焊接工艺,制定焊接工艺规程,焊工施焊必须严格遵守焊接工艺规程。6.3.1尿素级不锈钢的焊接-般采用小电流、快速、线状焊道。层间温度不大于150C,与腐蚀介质接触的焊缝表面应尽基保持焊态。

6.3.2尿素级不锈钢的手工堆焊不少于三层(-一层过渡层,其余为耐蚀层),带极堆焊应不少于两层(层过渡层、其余为耐蚀层)。手工或带极堆焊耐蚀层厚度(从表面最低点量起)衬里部分,不得小于3mm,密封面部分,经加工后不得小于6mm。6.3.3大面积手工堆焊的焊道应排成条形或同心圆,同一焊层的收弧点,应为一斜线。相邻焊道搭接应不小于二分之焊道宽度。

6.3.4带极堆焊的焊道应排列成条形或同心圆,同心圆焊道的首尾,搭接点应在同一半径线上。耐腐蚀层的焊道应和过渡层的焊道平行。耐腐蚀层的焊道搭接熔合线应和过渡层搭接熔合线错开。6.4焊缝返修

尿素级不锈钢焊缝进行返修时,应由焊接技术人员制定返修方案,只能用机加工或打磨的方法去除缺陷,同一部位的返修次数不宜超过两次。超过两次的返修,需经制造单位技术总负责人批准。返修部位、次数和无损探伤结果记入质量证明书。6.5焊缝标记

尿素级不锈钢焊缝,必须做现场施焊记录。施焊后,焊工应及时在焊缝附近规定部位作焊工标记,但不允许打焊工钢印。

7热处理

7.1尿素级不锈钢零部件有下列情况之者,应进行热处理。7.1.1对变形率超过20%的冷成形尿素级不锈钢零部件应作固溶热处理。7.1.2凡是热成形的尿素级不锈钢零部件应做固溶热处理。7.1.3采用堆焊衬里结构,应在衬里过渡层堆焊后,耐腐蚀层堆焊前,进行消除焊接应力热处理。7.2消除焊接应力热处理的最高温度应按以下规定。7.2.1对00Cr17Ni14Mo2(改良型)材料不得超过520C。7.2.2对00Cr25Ni22Mo2型材料不得超过570C。7.3对尿素级不锈钢零部件不允许进行局部热处理或两次以上的整体固溶热处理。8试板

焊接试板

产品下述部位需带一块焊接试板。8. 1. 1

低压壳体纵焊缝:

封头或管箱为球形结构,分别制造的,对接纵焊缝;b.

封头树里拼接焊缝;

衬里简体纵焊缝;

首次制造的产品,管箱简体与管板(或管箱与法兰),管箱筒体与封头环焊缝。e.

8.1.2衬里焊接试板应做焊缝外观质量检验、射线检验、渗透检验、铁素体测量、金相检查、品间腐蚀倾向试验、选择性腐蚀检验及化学成分检验。8.1.3高压部位受压件的产品焊接试板,除符合JB711第29条规定外还应增加下述检验。a.硬度测基,测量部位应符合图3中a、b、c的要求;设计温度下的抗拉强度。

8.2热处理试板

GB9843-88

8.2.1凡需经热处理达到耐腐蚀性能要求的尿素级不锈钢零部件,每一炉(批)号至少带一块热处理试板。

8.2.2尿素级不锈钢热处理试板随产品同炉热处理,经酸洗后做外观检验、铁素体测量、晶间腐蚀倾向试验、选择性腐蚀检验及金相检查。9检验

9.1焊缝外观质量检查

所有焊缝都要做外观质量检查,检查标准除按JB741第16、17条规定外还应符合下述要求。9.1.1尿素级不锈钢焊缝(包括堆焊耐腐蚀层)表面不得有裂纹、气孔、弧坑、夹渣、未焊透和咬边等缺陷。对于直径小于0.5mm的气孔,夹渣及深度小于0.5mm的咬边,允许打磨圆滑过渡。打磨后的厚度不得小于设计规定的最小厚度。

9.1.2换热管与管板焊缝不得存在咬边、夹钨、夹渣、裂纹和气孔、管端不允许焊塌、烧穿和过热,换热管与管板焊后在没有检查前不得进行任何打磨和清洗,应逐根检查管口内壁,当发现管子内壁有凹陷或凸点时应判断:

a.换热管与管板焊接过程管内没有氩气保护,此管应判废;b。换热管与管板焊接过程管内有氩气保护,可用砂纸对管口内壁上的凹陷或凸点进行打磨,清洗后用5~10倍放大镜进行检查,没有裂纹,此管为合格。9.2当焊缝经外观检查合格后进行下述无损检验9.2.1射线检验按表4规定。

检验部位

膨胀节焊缝

树里对接焊缝

膨胀节与低压壳体环缝

衍箱纵环焊缝

低压壳体纵缝

低乐体环缝(包括T字接头)

低压体与上管板环缝

中心管对接焊

缝分两次探伤

内侧焊至8mm

超声波检验按表5规定。

检验部位

管箱上所有纵环焊缝

人孔、接管和管箱焊缝

低乐壳体与下管板环缝

过渡层和耐蚀层带极堆焊表面

重量超过300kg的锻件

换热管、中心管、以及高压接管渗透检验按表6规定。

高压部位碳钢受压件焊缝坡口

所有过渡层和耐蚀层表面

所有不锈钢衬里焊缝水压试验前后不锈钢内件上所有焊缝表面

GB9843

检验标准

GB3323

检验标准

JB1152

ZB G 93004

JB3963

JB1151

经加工后的不锈钢垫片、密封面(包括焊接部位)高用接管与封头或筒体焊缝表面换热管与管板焊缝表面

水压试验后的膨胀节焊缝外表面注:衬里焊缝表面不允许有任何缺陷。磁粉检验按表7规定。

检验数量

检验数量

交接面100%

逐根检验(有合格证

的换热管抽检10%)

检验标准

附录六

质量分级

按JB755表4

热处理后的高压部位碳钢焊缝表面GB 9843 --88

碳钢封头成形后外表面200mm宽十字交叉带水拒试验垢的受压部件焊缝

支座、吊吊与设备连接焊缝

临时附件熠缝铲后的表面

高压螺栓在水试验前居

注:除序号6以外的各项检验如能保证质量可用渗透法代替。9.2.5铁素体检验

检验标准

JB3965

JB741附录七

与腐蚀介质接触的所有不锈钢管子,衬里、内件上的焊缝(包括堆焊)表面须进行铁素体含量检验。轴查任何处铁素体含量不应超过0.6%。9.2.6尺寸检验

所有尺寸都应检验,尺寸检验报告至少包括下列内容:a.

外形;

接管位置;

支座;

堆焊层厚度;

衬里板厚度:

换热管排列;

换热管伸出管板长度;

防爆膜厚度;

密封面。

压力试验和致密性试验

设备制造完工后应进行压力试验和致密性试验,压力试验和致密性试验除符合JB741和JB1147规定外还应满足下述要求。

10.1压力试验免费标准bzxz.net

10.1.1压力试验液体为洁净水,壳程压力试验用水,氟离子含量不得大于2ppm,其余部分压力试验用水筑离子含量不得大于25ppm。

10.1.2管程、壳程及盘管应分别进行水压试验,试验压力按图样要求,保压时间不少于1h。10.2致密性试验

10.2.1换热管与管板焊缝第一层焊后以0.05MPa空气进行试验,保压时间不少于10min,焊缝表面涂中性肥皂水进行检验。

10.2.2换热管与管板焊缝最后一层焊后,壳程水压试验前,用容积含量为15%的氨,其余为惰性气体,压力为0.23MPa,保压时间不少于8h,用酚酸试纸或显影涂料检验。10.2.3衬里,衬环焊缝,用100%氨气,压力为0.02MPa保压时间不少于10h,用酚酥试纸战显影涂料检验。

10.2.4简式防爆膜内件组焊后以0.03MPa空气进行致密性试验,保压时间不少于10min,焊缝表mi涂中性肥总水进行检验。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 国家标准(GB)

- GB/T2828.1-2012 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

- GB/T3836.1-2021 爆炸性环境 第1部分:设备 通用要求

- GB/T42822-2023 美术用品中初级芳香胺的测定方法

- GB/T42854-2023 民用飞机客户培训飞行模拟机通用技术规范

- GB/T1804-2000 一般公差 未注公差的线性和角度尺寸的公差

- GB/T14039-2002 液压传动 油液固体颗粒污染等级代号

- GB/T228.1-2021 金属材料 拉伸试验 第1部分:室温试验方法

- GB/T14048.1-2023 低压开关设备和控制设备 第1部分:总则

- GB50752-2012 电子辐射工程技术规范

- GB/T15449-1995 管壳额定开关用场效应晶体管空白详细规范

- GB/T7534-1987 工业用挥发性有机液体沸程的测定

- GB/T18204.4-2000 公共场所毛巾、床上卧具微生物检验方法细菌总数测定

- GB/T19418-2003 钢的弧焊接头 缺陷质量分级指南

- GB8552-1987 电子器件详细规范 低功率非线绕固定电阻器 RJ13型金属膜固定电阻器评定水平E(可供认证用)

- GB5606.3-2005 卷烟 第3部分:包装、卷制技术要求及贮运

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2