- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 其他行业标准 >>

- HG/T 2176-2011力车轮胎模具

标准号:

HG/T 2176-2011

标准名称:

力车轮胎模具

标准类别:

其他行业标准

英文名称:

Mould for cycle tyre标准状态:

现行-

发布日期:

2011-12-20 -

实施日期:

2012-07-01 出版语种:

简体中文下载格式:

.pdf .zip下载大小:

2.35 MB

标准ICS号:

71.120; 橡胶和塑料工业>>83.200橡胶和塑料工业设备中标分类号:

化工>>化工机械与设备>>G95橡胶、塑料用机械

点击下载

标准简介:

本标准规定了力车轮胎模具的术语和定义、分类、型号编制方法、要求、检验方法、检验规则及判定,还给出了标志、标牌、包装运输和贮存的要求。

本标准适用于自行车、三轮车、手推车、电动车、摩托车及类似型式车辆的充气轮胎的外胎、内胎及气囊模具。

部分标准内容:

ICS 71.120;83. 200

备案号:34497—2012

中华人民共和国化工行业标准

HG/T2176—2011

代替HG/T21761991

力车轮胎模具

Mouldforcycletyre

2011-12-20发布

2012-07-01实施

中华人民共和国工业和信息化部发布前言

本标准代替HG/T2176—1991《力车轮胎模具》。本标准与HG/T2176—1991相比,主要变化如下:修改了范围;

增加了术语和定义;

修改了模具各部位主要尺寸的极限偏差(见本版6.3.1,1991年版4.3);增加了拼花结构及其示意图[见本版图1(b)];HG/T2176—2011

在表1中增加了名称“型腔尺寸的极限偏差”(见本版6.3.1);在表1的内容中增加了端面宽B、对接花纹间距、非对接花纹间距、花纹圈拼合面间隙(见本版6.3.1,1991年版4.3);

型腔外直径改为型腔外直径Do,着合直径改为着合直径d。(见本版6.3.1,1991年版4.3);增加互换要求(见本版6.5);

增加装配要求(见本版6.6);

增加了安全要求(见本版6.7);增加了外观要求(见本版6.8);增加了检验方法(见本版7);

将“检验规则”改为“检验规则及判定”(见本版8,1991年版5);增加“判定与复检”规则(见本版8.2);删除了原标准中附录A和附录C(见1991年版附录A和附录C);原标准附录B改为附录A,修改了力车胎模具的型号编制方法(见本版附录A,1991年版附录B)。本标准的附录A为资料性附录。

本标准由中国石油和化学工业协会提出。本标准由全国橡胶塑料机械标准化技术委员会橡胶机械标准化分技术委员会(SAC/TC71/SC1)归口。

本标准起草单位:浙江来福模具有限公司、北京橡胶工业研究设计院、绍兴市质量技术监督检测院。本标准主要起草人:潘伟润、张良、夏向秀、何成、张弘、徐君。本标准所代替标准的历次版本发布情况为:HG/T2176—1991。

1范围

力车轮胎模具

HG/T2176—2011

本标准规定了力车轮胎模具的术语和定义、分类、型号编制方法、要求、检验方法、检验规则及判定,还给出了标志、标牌、包装运输和贮存的要求。本标准适用于自行车、三轮车、手推车、电动车、摩托车及类似形式车辆的充气轮胎的外胎、内胎及气囊模具(以下简称模具)。

规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T191

GB/T699

包装储运图示标志(m0dGB/T191—2008,ISO780:1997)优质碳素结构钢

GB/T 985.1

GB/T1703

气焊、焊条电弧焊、气体保护焊和高能束焊的推荐坡口力车内胎

GB/T1800.1-

GB/T1804

GB/T2983

GB/T6326

GB/T 7377

GB/T13306

HG/T3223

JB/T4385.1

3术语和定义

产品几何技术规范(GPS)极限与配合第1部分:公差、偏差和配合的基础2000

一般公差

未注公差的线性和角度尺寸的公差(eqvISO2768-1:1989)摩托车轮胎系列

轮胎术语及其定义(neqGB/T6326—2005,ISO4223-1:2002)力车轮胎系列

橡胶机械术语

锤上自由锻件

通用技术条件

GB/T6326和HG/T3223确立的以及下列术语和定义适用于本标准。3.1

cavity

构成轮胎制品外轮廊的模腔零件组合。3.2

bead ring

用于轮胎轮辋部位定型硫化的模具零件。3.3

分型面

partingplan

上下模的配合面接触面及模体与钢圈的接触面。3.4

两半模

twopiecesmould

结构呈上下两半的模具。

上模topmould

构成模具上半部分的零件组合。1

HG/T2176—2011

下模bottommould

构成模具下半部分的零件组合。4分类

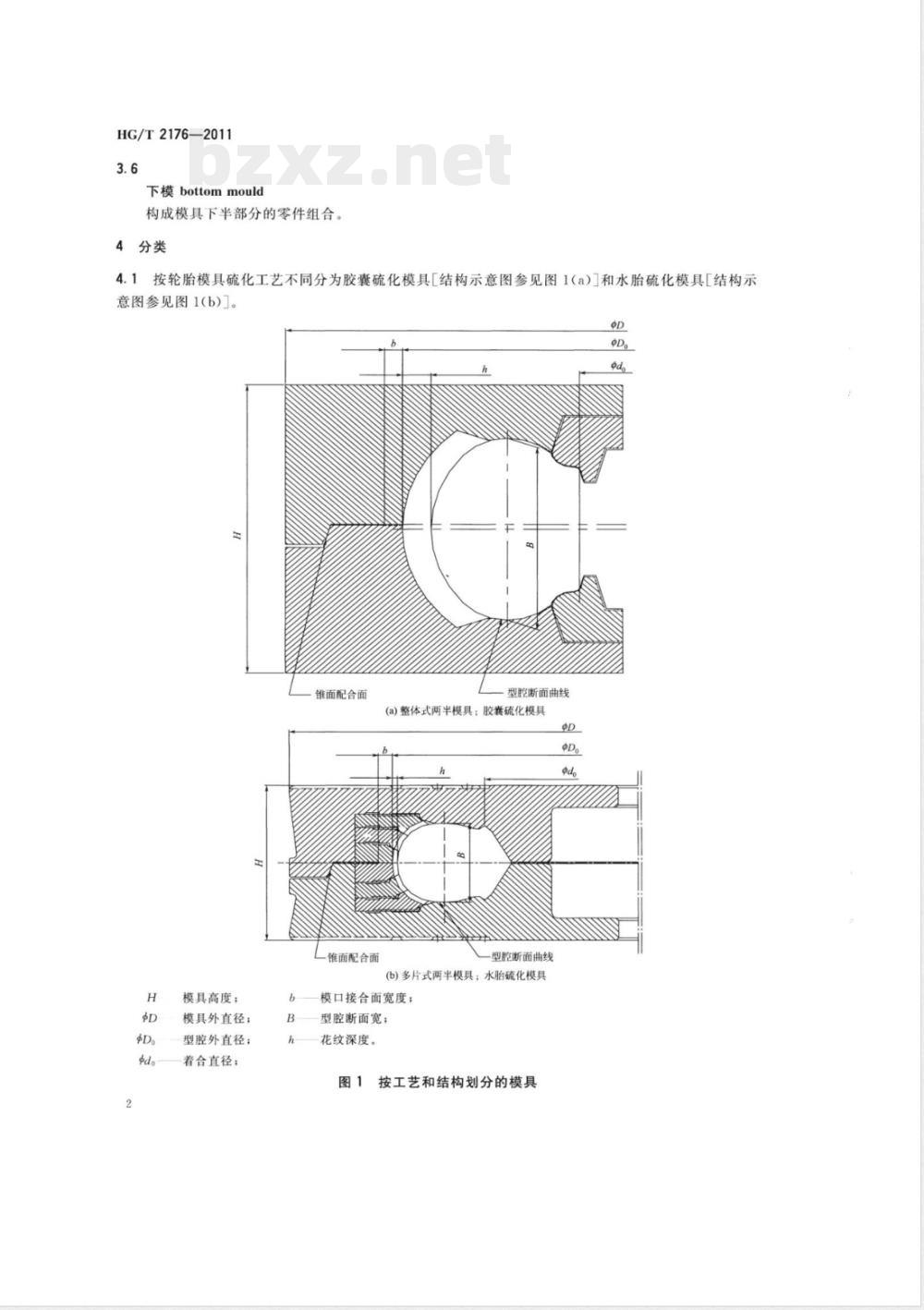

4.1按轮胎模具硫化工艺不同分为胶囊硫化模具[结构示意图参见图1(a)]和水胎硫化模具[结构示意图参见图1(b)]。

锥面配合面

锥面配合面

模具高度;

模具外直径;

型腔外直径;

着合直径;

型腔断面曲线

(a)整体式两半模具;胶囊硫化模具D

型腔断面曲线

(b)多片式两半模具;水胎硫化模具模口接合面宽度;

型腔断面宽;

花纹深度。

图1按工艺和结构划分的模具

HG/T2176—2011

4.2按轮胎模具结构不同分为整体式两半模具[结构示意图参见图1(a)]和多片式两半模具[结构示意图参见图1(b)]。

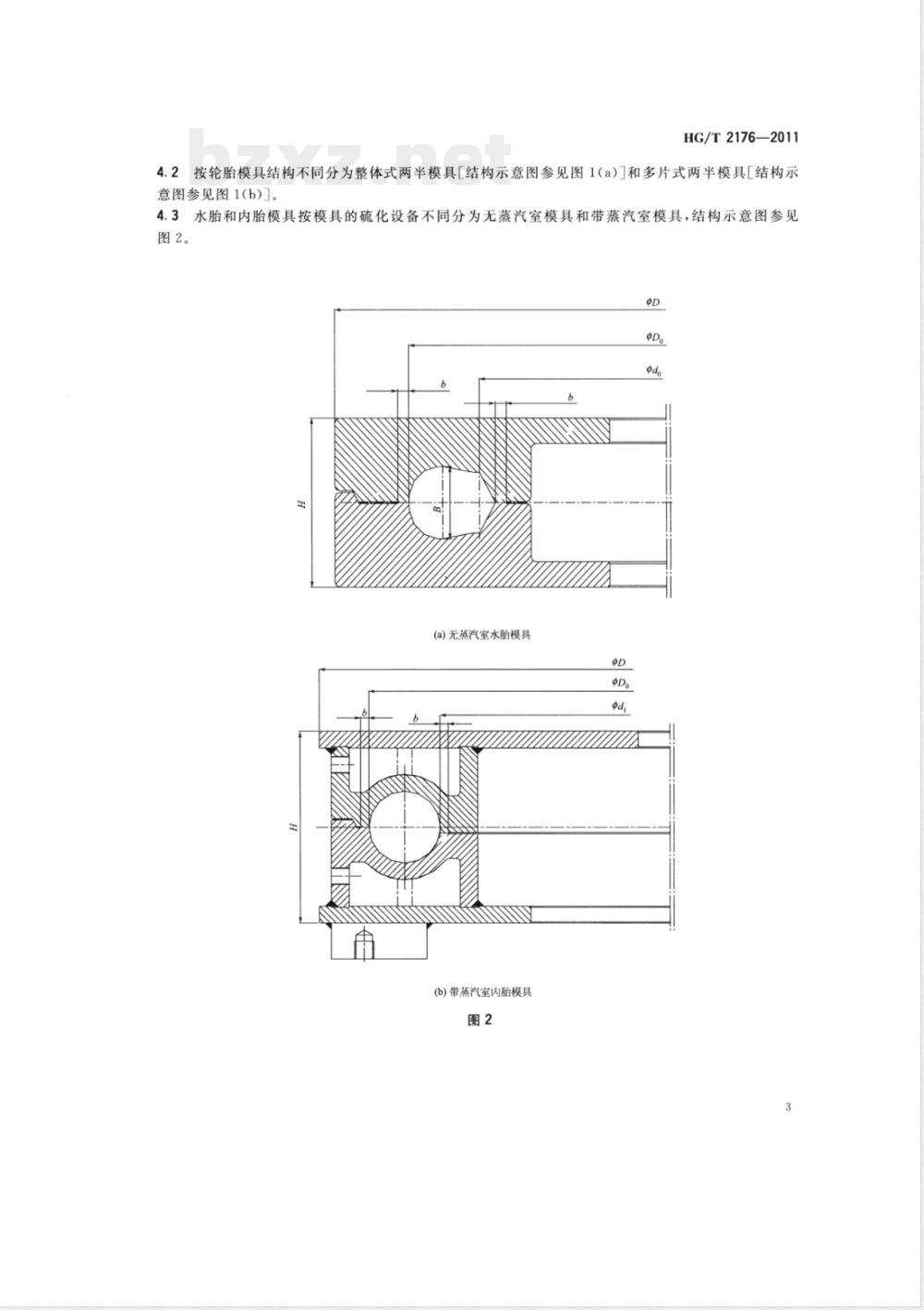

4.3水胎和内胎模具按模具的硫化设备不同分为无蒸汽室模具和带蒸汽室模具,结构示意图参见图2。

(a)无蒸汽室水胎模具

(b)带蒸汽室内胎模具

HG/T2176—2011

模具高度;

模具外直径;

型腔外直径;

着合直径;

型号编制方法

(c)无蒸汽室内胎模具

型腔内直径;

模口结合面宽度;

型腔断面宽。

模具型号编制方法参见附录A。

6.1总则

水胎和内胎模具

模具应符合本标准的要求,并按照规定程序审批的图纸及技术文件加工。模具的型腔设计与外缘尺寸要求6.2

6.2.1模具的型腔设计应符合GB/T7377、GB/T1703和GB/T2983对新胎尺寸的要求。6.2.2模具的外缘尺寸应与硫化机热板(蒸汽室)相应内缘尺寸相配合。6.3加工要求

6.3.1模具各部位主要尺寸的极限偏差应符合表1的规定。断面宽B

项目名称

断面曲线间隙

型腔外直径D。

着合直径do

型腔合模错位量

对接花纹合模错位量错位个数

非对接花纹合模错位量错位个数对接花纹间距

非对接花纹间距

花纹圈拼合面间隙

模口接合面间隙

型腔尺寸的极限偏差

外胎模具

0.02~0.04

内胎模具

HG/T2176—2011

单位为毫米

气囊模具

模口接合面积比(按分型面研磨均匀着色):外胎模具应大于70%,内胎模具应大于80%,气囊模具应大于70%。

6.3.3锥面的配合应符合GB/T1800.1--2009中H7/h6的规定,其表面粗糙度R。≤1.6μm。6.3.4上下模体与钢圈的配合应符合GB/T1800.1—2009中H7/h6的规定,其表面粗糙度R。≤1.6μm。

模具花纹尺寸极限偏差应符合GB/T1804一2000中m12级的规定,其表面粗糙度Ra≤3.2μm。如客户有特殊要求(如浮雕装表面),则可按客户要求加工。6拼花模具拼花圈之间的间隙为0.02mm~0.04mm,花纹块底部与拼合面用气线勾通,模体与6.3.6

拼花圈之间及拼花圈与拼花圈之间要有同圆度之间的定位设计。6.3.7

模口接合面宽度为6mm~10mm。

气门嘴孔中心线斜度偏差值应小于5°。模具胎侧型腔表面粗糙度Ra≤1.6μm。模具上下外表面的表面粗糙度Ra≤3.2um。有焊接结构的零件其焊缝形式及尺寸应符合GB/T985.1的规定,焊缝应平整均匀、圆滑过渡,不应有气孔、夹渣、裂纹、弧坑、未熔合、烧穿等焊接缺陷,焊渣及飞溅物应清理干净。6.3.12

胎侧字体的排列顺序、表面质量、字体深度、字体大小、线条粗细等应符合客户图纸要求。带汽室的模具试压时,压力不小于3MPa,保压时间不小于2h,应无渗漏。模具材质应符合GB/T699的要求,锻件应符合JB/T4385.1的要求。抗拉强度应大于460MPa。

6.4主要尺寸

模具外部主要尺寸的极限偏差应符合表2的规定。HG/T2176—2011

项目名称

模具上下面平行度

模具高度

模具外圆直径

模具上下面平面度

互换要求

以下零部件应具有互换性:

外部主要尺寸的极限偏差

同一轮胎规格模具的钢圈、胶囊夹盘;同一轮胎规格模具型腔内同一位置的活字块。6.6装配要求

6.6.1模具上下模正前方位置应一致。6.6.2模具上下模的定位块装置应一一对应。6.6.3所有模具零件表面清洁无污渍、无杂质。6.7安全要求

质量较大的整套模具应设置便于吊装的装置。8外观要求

偏差值

单位为毫米

模具经检验合格后应及时作防锈处理,涂漆或防锈处理前表面应除锈和去除油迹、油斑。检验方法

7.1用专用的花纹深度样板检验花纹深度,专用样板精度应符合GB/T1800.1--2009中IT7级的规定。

7.2用专用样板检验钢圈直径和子口宽度,专用样板精度应符合GB/T1800.1一2009中IT7级的规定。

7.3用专用样板检验上下模体与钢圈配合面的尺寸,专用样板精度应符合GB/T1800.1一2009中IT7级的规定。

7.4使用塞尺检验各可检验的配合面间隙。7.5用平台、平尺和百分表检验平行度,用平尺和百分表检验平面度,

模具外径、模具高度、装机孔的位置度、花纹间距等线性尺寸可采用游标卡尺、内径千分尺检测。商标字体的检验:

字体的正误、排列顺序及其表面质量采用目测法检验;字体的深度采用具有测深度功能检测器具检验;字体的大小、线条宽窄等采用拓印对比法检验。7.9

上下两半模具锥度面配合面的接触面采用研红丹的方法检验。8

检验规则及判定

8.1检验规则

8.1.1出厂检验

8.1.1.1模具出厂前,应按本标准6.3、6.4的要求进行检验,应检项目全部合格后附上合格证方可出厂8.1.1.2模具出厂时应附有产品检验合格证书、产品质量检验报告书、装箱单,并可根据用户要求提供6

专用样板等。

8.1.2型式检验

型式检验应对本标准中的各项要求进行检验,并应符合其规定。8.1.2.1

凡有下列情况之一时,应进行型式检验:a)

新产品或老产品转厂生产的试制鉴定;正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时;正式生产时应进行周期检验,每两年至少一次;出厂检验结果与上次型式检验结果有较大差异时;产品长期停产后恢复生产时;

国家质量监督机构提出进行型式检验要求时。f

HG/T2176—2011

8.2判定与复检

模具在检验过程中如发现有不合格项目,允许进行返工或更换零件,然后进行复检,直至应检项目全部合格。

9标志、标牌

9.1标志

每套模具应在外形正前方明显位置或客户要求的位置打印标志。9.1.1

主要零部件上的标志包含以下内容:a)

上、下模的轮胎规格、花纹代号、产品编号;b)上、下模正前方标志线;

钢圈上的轮胎规格、花纹代号。2标牌

装配后的模具外径表面正前方要求安装或刻印标牌,标牌的尺寸和技术要求应符合GB/T13306的规定,标牌的内容包括:

模具名称和型号;

制造单位名称或商标;

模具的主要参数;

产品编号;

模具重量;

制造日期。

包装、运输和贮存

产品包装应符合GB/T191的规定。2运输

10.2.1模具的运输应符合运输部门的有关规定。10.2.2模具在运输过程中应谨防碰撞和受潮。10.3存

模具内外各表面应涂敷防锈油后存放于干燥、无腐蚀、通风良好的场所中并妥善保管。HG/T2176—2011

型号组成

(资料性附录)

力车轮胎模具型号编制方法

A.1.1外胎模具型号由型式代号、类别代号、轮胎规格代号及轮胎花纹代号组成;内胎模具型号由型式代号及轮胎规格代号组成。

2型式代号:用W代表外胎模具,用N代表内胎模具A.1.2

类别代号:用J代表胶囊硫化,用S代表水胎硫化。规格代号:即轮胎的规格

花纹代号:即轮胎的花纹代号。A.2

型号示例

16×250

18×2.125

花纹代号bzxz.net

轮胎规格

-类别代号(胶囊硫化方式)

型式代号(外胎模具)

轮胎规格

型式代号(内胎模具)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:34497—2012

中华人民共和国化工行业标准

HG/T2176—2011

代替HG/T21761991

力车轮胎模具

Mouldforcycletyre

2011-12-20发布

2012-07-01实施

中华人民共和国工业和信息化部发布前言

本标准代替HG/T2176—1991《力车轮胎模具》。本标准与HG/T2176—1991相比,主要变化如下:修改了范围;

增加了术语和定义;

修改了模具各部位主要尺寸的极限偏差(见本版6.3.1,1991年版4.3);增加了拼花结构及其示意图[见本版图1(b)];HG/T2176—2011

在表1中增加了名称“型腔尺寸的极限偏差”(见本版6.3.1);在表1的内容中增加了端面宽B、对接花纹间距、非对接花纹间距、花纹圈拼合面间隙(见本版6.3.1,1991年版4.3);

型腔外直径改为型腔外直径Do,着合直径改为着合直径d。(见本版6.3.1,1991年版4.3);增加互换要求(见本版6.5);

增加装配要求(见本版6.6);

增加了安全要求(见本版6.7);增加了外观要求(见本版6.8);增加了检验方法(见本版7);

将“检验规则”改为“检验规则及判定”(见本版8,1991年版5);增加“判定与复检”规则(见本版8.2);删除了原标准中附录A和附录C(见1991年版附录A和附录C);原标准附录B改为附录A,修改了力车胎模具的型号编制方法(见本版附录A,1991年版附录B)。本标准的附录A为资料性附录。

本标准由中国石油和化学工业协会提出。本标准由全国橡胶塑料机械标准化技术委员会橡胶机械标准化分技术委员会(SAC/TC71/SC1)归口。

本标准起草单位:浙江来福模具有限公司、北京橡胶工业研究设计院、绍兴市质量技术监督检测院。本标准主要起草人:潘伟润、张良、夏向秀、何成、张弘、徐君。本标准所代替标准的历次版本发布情况为:HG/T2176—1991。

1范围

力车轮胎模具

HG/T2176—2011

本标准规定了力车轮胎模具的术语和定义、分类、型号编制方法、要求、检验方法、检验规则及判定,还给出了标志、标牌、包装运输和贮存的要求。本标准适用于自行车、三轮车、手推车、电动车、摩托车及类似形式车辆的充气轮胎的外胎、内胎及气囊模具(以下简称模具)。

规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T191

GB/T699

包装储运图示标志(m0dGB/T191—2008,ISO780:1997)优质碳素结构钢

GB/T 985.1

GB/T1703

气焊、焊条电弧焊、气体保护焊和高能束焊的推荐坡口力车内胎

GB/T1800.1-

GB/T1804

GB/T2983

GB/T6326

GB/T 7377

GB/T13306

HG/T3223

JB/T4385.1

3术语和定义

产品几何技术规范(GPS)极限与配合第1部分:公差、偏差和配合的基础2000

一般公差

未注公差的线性和角度尺寸的公差(eqvISO2768-1:1989)摩托车轮胎系列

轮胎术语及其定义(neqGB/T6326—2005,ISO4223-1:2002)力车轮胎系列

橡胶机械术语

锤上自由锻件

通用技术条件

GB/T6326和HG/T3223确立的以及下列术语和定义适用于本标准。3.1

cavity

构成轮胎制品外轮廊的模腔零件组合。3.2

bead ring

用于轮胎轮辋部位定型硫化的模具零件。3.3

分型面

partingplan

上下模的配合面接触面及模体与钢圈的接触面。3.4

两半模

twopiecesmould

结构呈上下两半的模具。

上模topmould

构成模具上半部分的零件组合。1

HG/T2176—2011

下模bottommould

构成模具下半部分的零件组合。4分类

4.1按轮胎模具硫化工艺不同分为胶囊硫化模具[结构示意图参见图1(a)]和水胎硫化模具[结构示意图参见图1(b)]。

锥面配合面

锥面配合面

模具高度;

模具外直径;

型腔外直径;

着合直径;

型腔断面曲线

(a)整体式两半模具;胶囊硫化模具D

型腔断面曲线

(b)多片式两半模具;水胎硫化模具模口接合面宽度;

型腔断面宽;

花纹深度。

图1按工艺和结构划分的模具

HG/T2176—2011

4.2按轮胎模具结构不同分为整体式两半模具[结构示意图参见图1(a)]和多片式两半模具[结构示意图参见图1(b)]。

4.3水胎和内胎模具按模具的硫化设备不同分为无蒸汽室模具和带蒸汽室模具,结构示意图参见图2。

(a)无蒸汽室水胎模具

(b)带蒸汽室内胎模具

HG/T2176—2011

模具高度;

模具外直径;

型腔外直径;

着合直径;

型号编制方法

(c)无蒸汽室内胎模具

型腔内直径;

模口结合面宽度;

型腔断面宽。

模具型号编制方法参见附录A。

6.1总则

水胎和内胎模具

模具应符合本标准的要求,并按照规定程序审批的图纸及技术文件加工。模具的型腔设计与外缘尺寸要求6.2

6.2.1模具的型腔设计应符合GB/T7377、GB/T1703和GB/T2983对新胎尺寸的要求。6.2.2模具的外缘尺寸应与硫化机热板(蒸汽室)相应内缘尺寸相配合。6.3加工要求

6.3.1模具各部位主要尺寸的极限偏差应符合表1的规定。断面宽B

项目名称

断面曲线间隙

型腔外直径D。

着合直径do

型腔合模错位量

对接花纹合模错位量错位个数

非对接花纹合模错位量错位个数对接花纹间距

非对接花纹间距

花纹圈拼合面间隙

模口接合面间隙

型腔尺寸的极限偏差

外胎模具

0.02~0.04

内胎模具

HG/T2176—2011

单位为毫米

气囊模具

模口接合面积比(按分型面研磨均匀着色):外胎模具应大于70%,内胎模具应大于80%,气囊模具应大于70%。

6.3.3锥面的配合应符合GB/T1800.1--2009中H7/h6的规定,其表面粗糙度R。≤1.6μm。6.3.4上下模体与钢圈的配合应符合GB/T1800.1—2009中H7/h6的规定,其表面粗糙度R。≤1.6μm。

模具花纹尺寸极限偏差应符合GB/T1804一2000中m12级的规定,其表面粗糙度Ra≤3.2μm。如客户有特殊要求(如浮雕装表面),则可按客户要求加工。6拼花模具拼花圈之间的间隙为0.02mm~0.04mm,花纹块底部与拼合面用气线勾通,模体与6.3.6

拼花圈之间及拼花圈与拼花圈之间要有同圆度之间的定位设计。6.3.7

模口接合面宽度为6mm~10mm。

气门嘴孔中心线斜度偏差值应小于5°。模具胎侧型腔表面粗糙度Ra≤1.6μm。模具上下外表面的表面粗糙度Ra≤3.2um。有焊接结构的零件其焊缝形式及尺寸应符合GB/T985.1的规定,焊缝应平整均匀、圆滑过渡,不应有气孔、夹渣、裂纹、弧坑、未熔合、烧穿等焊接缺陷,焊渣及飞溅物应清理干净。6.3.12

胎侧字体的排列顺序、表面质量、字体深度、字体大小、线条粗细等应符合客户图纸要求。带汽室的模具试压时,压力不小于3MPa,保压时间不小于2h,应无渗漏。模具材质应符合GB/T699的要求,锻件应符合JB/T4385.1的要求。抗拉强度应大于460MPa。

6.4主要尺寸

模具外部主要尺寸的极限偏差应符合表2的规定。HG/T2176—2011

项目名称

模具上下面平行度

模具高度

模具外圆直径

模具上下面平面度

互换要求

以下零部件应具有互换性:

外部主要尺寸的极限偏差

同一轮胎规格模具的钢圈、胶囊夹盘;同一轮胎规格模具型腔内同一位置的活字块。6.6装配要求

6.6.1模具上下模正前方位置应一致。6.6.2模具上下模的定位块装置应一一对应。6.6.3所有模具零件表面清洁无污渍、无杂质。6.7安全要求

质量较大的整套模具应设置便于吊装的装置。8外观要求

偏差值

单位为毫米

模具经检验合格后应及时作防锈处理,涂漆或防锈处理前表面应除锈和去除油迹、油斑。检验方法

7.1用专用的花纹深度样板检验花纹深度,专用样板精度应符合GB/T1800.1--2009中IT7级的规定。

7.2用专用样板检验钢圈直径和子口宽度,专用样板精度应符合GB/T1800.1一2009中IT7级的规定。

7.3用专用样板检验上下模体与钢圈配合面的尺寸,专用样板精度应符合GB/T1800.1一2009中IT7级的规定。

7.4使用塞尺检验各可检验的配合面间隙。7.5用平台、平尺和百分表检验平行度,用平尺和百分表检验平面度,

模具外径、模具高度、装机孔的位置度、花纹间距等线性尺寸可采用游标卡尺、内径千分尺检测。商标字体的检验:

字体的正误、排列顺序及其表面质量采用目测法检验;字体的深度采用具有测深度功能检测器具检验;字体的大小、线条宽窄等采用拓印对比法检验。7.9

上下两半模具锥度面配合面的接触面采用研红丹的方法检验。8

检验规则及判定

8.1检验规则

8.1.1出厂检验

8.1.1.1模具出厂前,应按本标准6.3、6.4的要求进行检验,应检项目全部合格后附上合格证方可出厂8.1.1.2模具出厂时应附有产品检验合格证书、产品质量检验报告书、装箱单,并可根据用户要求提供6

专用样板等。

8.1.2型式检验

型式检验应对本标准中的各项要求进行检验,并应符合其规定。8.1.2.1

凡有下列情况之一时,应进行型式检验:a)

新产品或老产品转厂生产的试制鉴定;正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时;正式生产时应进行周期检验,每两年至少一次;出厂检验结果与上次型式检验结果有较大差异时;产品长期停产后恢复生产时;

国家质量监督机构提出进行型式检验要求时。f

HG/T2176—2011

8.2判定与复检

模具在检验过程中如发现有不合格项目,允许进行返工或更换零件,然后进行复检,直至应检项目全部合格。

9标志、标牌

9.1标志

每套模具应在外形正前方明显位置或客户要求的位置打印标志。9.1.1

主要零部件上的标志包含以下内容:a)

上、下模的轮胎规格、花纹代号、产品编号;b)上、下模正前方标志线;

钢圈上的轮胎规格、花纹代号。2标牌

装配后的模具外径表面正前方要求安装或刻印标牌,标牌的尺寸和技术要求应符合GB/T13306的规定,标牌的内容包括:

模具名称和型号;

制造单位名称或商标;

模具的主要参数;

产品编号;

模具重量;

制造日期。

包装、运输和贮存

产品包装应符合GB/T191的规定。2运输

10.2.1模具的运输应符合运输部门的有关规定。10.2.2模具在运输过程中应谨防碰撞和受潮。10.3存

模具内外各表面应涂敷防锈油后存放于干燥、无腐蚀、通风良好的场所中并妥善保管。HG/T2176—2011

型号组成

(资料性附录)

力车轮胎模具型号编制方法

A.1.1外胎模具型号由型式代号、类别代号、轮胎规格代号及轮胎花纹代号组成;内胎模具型号由型式代号及轮胎规格代号组成。

2型式代号:用W代表外胎模具,用N代表内胎模具A.1.2

类别代号:用J代表胶囊硫化,用S代表水胎硫化。规格代号:即轮胎的规格

花纹代号:即轮胎的花纹代号。A.2

型号示例

16×250

18×2.125

花纹代号bzxz.net

轮胎规格

-类别代号(胶囊硫化方式)

型式代号(外胎模具)

轮胎规格

型式代号(内胎模具)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 上一篇: HG/T 2055.2-2013搪玻璃带视镜人孔

- 下一篇: HG/T 2391-2011帘布筒贴合机

- 热门标准

- 其他行业标准

- QB/T2289.4-2012 园艺工具 剪枝剪

- JB/T11313-2012 电袋复合除尘器用旁路阀

- FZ/T14020-2020 涂料染色水洗棉布

- FZ/T72025-2019 西裤用针织面料

- JB/T9678-2012 盘形悬式绝缘子用钢化玻璃绝缘件外观质量

- YS/T349.4-2010 硫化钴精矿化学分析方法 第4部分:二氧化硅量的测定 氟硅酸钾容量法

- QJLPK0001S-2016 吉林普康农业有限公司 胚芽米

- QB/T1097-2010 钢制文件柜

- QB/T1586.2-2010 箱包五金配件 箱走轮

- YB/T027-2009 SY型高刚度轧钢机

- FZ/T14052-2021 锦纶与涤纶交织印染布

- YS/T953.3-2014 火法冶炼镍基体料化学分析方法 第3部分:磷量的测定 铋磷钼蓝分光光度法

- QDLBG0001S-2016 吉林绿波中药药业有限公司 桦褐孔菌茶

- JB/T5332.4-2011 额定电压3.6/6kV及以下电动潜油泵电缆 第4部分:电动潜油泵圆形电力电缆

- JB/T11122-2010 印刷机械 局部上光机

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2