- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 其他行业标准 >>

- YB/T 027-2009SY型高刚度轧钢机

标准号:

YB/T 027-2009

标准名称:

SY型高刚度轧钢机

标准类别:

其他行业标准

英文名称:

SY-type high rigidity mill标准状态:

现行-

发布日期:

2009-12-04 -

实施日期:

2010-06-01 出版语种:

简体中文下载格式:

.pdf .zip

替代情况:

替代YB/T 027-1992

起草单位:

中冶集团北京冶金设备研究设计总院归口单位:

冶金机电标委会发布部门:

工业和信息化部相关标签:

刚度

点击下载

标准简介:

本标准规定了SY型高刚度轧钢机的术语和定义、型号编制方法、型式及基本参数、技术要求、试验方法、检验规则及标志、包装、运输和贮存等。

本标准适用于轧制型材、棒材、线材和窄带材的轧机。

部分标准内容:

ICS77.140.99

中华人民共和国黑色治金行业标准YB/T027—2009

代替YB/T027-—1992

SY型高刚度轧钢机

SY-typehighrigiditymill

2009-12-04发布

中华人民共和国工业和信息化部2010-06-01实施

本标准代替YB/T027--1992《SY型高刚度轧钢机》。本标准与YB/T027--1992相比,主要变化如下:规范性引用文件做了补充、调整;一重新规定了轧钢机的型号和标记方法;YB/T027—2009

-轧钢机型式不再分为A型、B型、C型,仅采用无牌坊、拉杆连接式短应力线结构一种类型;-调整、补充了轧钢机系列,基本参数中去掉了“轧制速度”;调整并提高了轧钢机技术性能;调整了轧钢机外形尺寸数据;

调整、细化了轧钢机装配精度;轧辊轴承处的温度给出上限;

——补充了重要零件加工要求的内容;一补充了试验方法、检验规则的内容。本标准由中国钢铁工业协会提出。本标准由冶金机电标准化技术委员会归口。本标准起草单位:北京中冶设备研究设计总院有限公司。本标准主要起草人:艾幼霖、吴楠、吴丽芳、李克涵、段永栋、戎一。本标准所代替标准的历次版本发布情况为:YB/T027—1992。

1范围

SY型高刚度轧钢机

YB/T027-2009

本标准规定了SY型高刚度轧钢机(以下简称为轧机)的术语和定义、型号编制方法、轧机型式及基本参数、技术要求、试验方法、检验规则及标志、包装、运输和贮存等。本标准适用于轧制型材、棒材、线材和窄带材的轧机。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T231.1金属布氏硬度试验第一部分:试验方法(GB/T231.1一2002eqvISO6506-1:1999(E))

GB/T307.1—2005滚动轴承向心轴承公差(ISO492:2002,MOD)滚动轴承通用技术规则

GB/T307.3-—2005

GB/T1184—1996形状和位置公差未注公差值(eqvISO2768-2:1989)GB/T1503铸钢轧辊

GB/T1504铸铁轧辊

GB/T1804一2000一般公差未注公差的线性和角度尺寸的公差(eqvISO2768-1:1989)3声学声压法测定噪声源声功率级反射面上方采用包络测量表面的简易法(GB/TGB/T3768

3768—1996eqvISO37461995)

GB/T13306标牌

JB/T5000.3

JB/T5000.4

JB/T5000.5

JB/T5000.6

JB/T5000.7

JB/T5000.8

JB/T5000.9

JB/T5000.10

JB/T5000.11

重型机械通用技术条件

焊接件

重型机械通用技术条件

牛铸铁件

重型机械通用技术条件

牛有色金属铸件

重型机械通用技术条件

重型机械通用技术条件

铸钢件

铸钢件补焊

重型机械通用技术条件

重型机械通用技术条件切削加工件重型机械通用技术条件装配

重型机械通用技术条件配管

2重型机械通用技术条件涂装

JB/T5000.12

JB/T5000.13

重型机械通用技术条件包装

7重型机械通用技术条件铸钢件无损检测JB/T5000.14—2007

JB/T5000.15—2007

7重型机械通用技术条件锻钢件无损检测滚动轴承轧机用四列圆柱滚子轴承JB/T5389.1-—2005

3术语和定义

下列术语和定义适用于本标准。YB/T027--2009

刚度rigidity

轧机机座抵抗在轧制力的作用下发生弹性变形的能力。其特性值用刚度系数k表示。k=p/f

式中:

k——机座的刚度系数,kN/mm;p—轧制力,kN;

f—机座的弹性变形,mm。

rollingmillspring

机座的弹性变形

机座的弹性变形是轧辊的弯曲变形和其他受力零件的弹性变形的总和。3.3

径向调整量radialadjustment

上下轧辊中心距的位移量。

轴向调整量axialadjustment

轧辊沿轴向移动的位移量。

轴向案动量alternatingmotion

上下轧辊轴向相对移动的位移量。4型号编制方法

SY-XXXXXXXX

轧辊辊身长度,mm

公称直径,mm

SY型高刚度轧钢机代号

注:公称直径一般指轧机齿轮机座齿轮节圆直径或轧辊平均直径。示例:

公称直径为300mm、辊身长度为450mm的SY型高刚度轧钢机标注为:SY-300×4505轧机型式及基本参数

5.1轧机型式及外形尺寸

5.1.1轧机型式

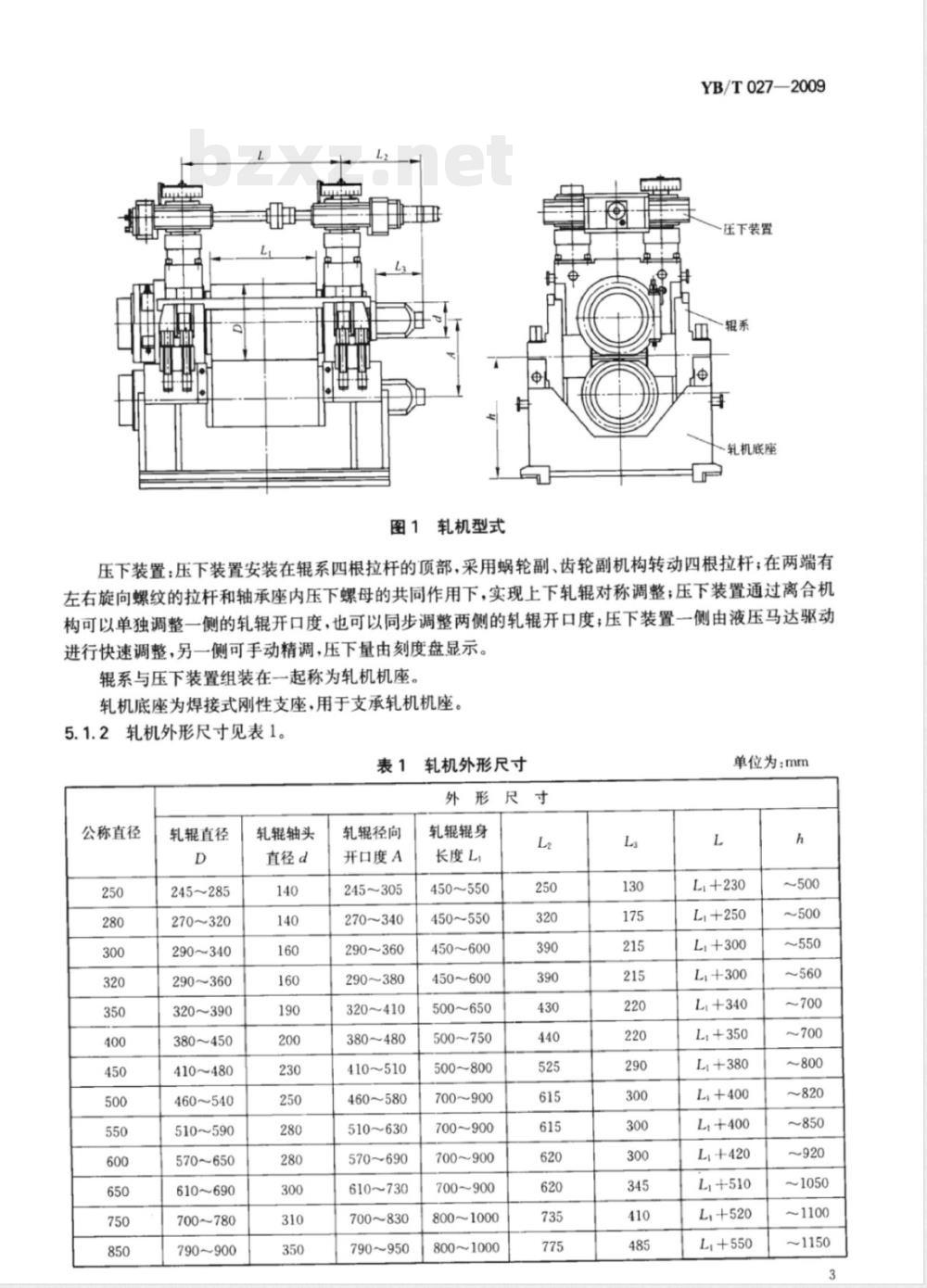

SY型高刚度轧钢机采用无牌坊、拉杆连接式短应力线结构,由辊系、压下装置及轧机底座等部件组成,如图1所示。

辊系:轧机轧辊由四列圆柱滚子轴承承受径向力,由推力轴承承受轴向力。上下轴承座中设有平衡装置平衡辊系的重量,以消除压下螺母与拉杆之间的螺纹间隙;平衡装置有弹簧、液压、弹性胶体三种形式;在上辊操作侧设有蜗杆一齿轮副机构,可轴向移动上辊,实现轧辊轴向调整以对正孔槽;轧辊轴承采用密封圈和机械迷宫双重密封;固定上下轧辑辊的四个轴承座被四根刚性拉杆及四个支承座连接在一起;在拉杆和轴承座之间的受力面上设有球面垫,当轧辊受力弯曲时,球面垫允许轴承座相对于拉杆摆动,自动调心,从而使轧辊轴承受力均匀,提高其使用寿命。图1轧机型式

YB/T027—2009

压下装置

一轧机底座

压下装置:压下装置安装在辊系四根拉杆的顶部,采用蜗轮副、齿轮副机构转动四根拉杆;在两端有左右旋向螺纹的拉杆和轴承座内压下螺母的共同作用下,实现上下轧辊对称调整;压下装置通过离合机构可以单独调整一侧的轧辊开口度,也可以同步调整两侧的轧辊开口度;压下装置一侧由液压马达驱动进行快速调整,另一侧可手动精调,压下量由刻度盘显示。辊系与压下装置组装在一起称为轧机机座轧机底座为焊接式刚性支座,用于支承轧机机座。5.1.2轧机外形尺寸见表1。

表1轧机外形尺寸

外形尺

公称直径

轧辊直径

245~285

270320

290~340

290~360

320~390

380~450

410~480

460~540

510~590

570~650

610~690

700~780

790~900

轧辊轴头

直径d

轧辊径向

开口度A

245~305

270~340

290~360

290380

320~410

380~480

410~510

460580

510~630

570~690

610~730

700~830

790950

轧辊辊身

长度L

450~550

450~550

450~600

450~600

500~650

500~750

500~800

700~900

700~900

700900

700~900

800~1000

8001000

单位为:mm

Li+230

L,+300

Li+340

L,+350

L:+380

L,+400

L,+400

Li+420

L,+510

L,+520

Li+550

~500

~700

~800

YB/T027—2009

轧机基本参数见表2。

轧辊辊颈

公称直径

最大轧制力

(单边)

最大轧制

(单辊)

轧机基本参数

轧辊轴向

调整量

轧辊径向

调整量

~120

轧辊辊身

450~550

450~550

450~600

450~600

500~650

500~750bzxZ.net

500~800

700~900

700~900

700~900

700~900

800~1000

800~1000

轧机质量

x10°kg

10.8~11.5

11.7~12.5

13.1~14.0

16.0~17.0

21.7~22.5

轧机底座

×10°kg

注:轧机质量与轧辊辊身长度、最大轧辊直径有关;轧机底座质量与轧辊辊身长度有关;表中数据仅供参考。6技术要求

6.1轧机的制造

轧机的制造应符合本标准要求,并按照经规定程序批准的图样和技术文件制造。6.2轧机的技术性能

6.2.1轧机刚度系数

轧机刚度系数应符合表3的规定。表3轧机刚度系数

公称直径

刚度系数

轧辑辊身长度

公称直径

刚度系数

注:表中所列轧机刚度系数为对应轧辊辊身长度的理论计算值,实测允许偏差为15%。4

轧辊辊身长度

6.2.2轧机可实现轧辊径向调整量的预先设置:6.2.3轧机可实现推力轴承轴向游隙的预先设置,以使轧辑轴向窜动量最小。6.2.4轧机可实现轧辊轴向调整量的预先设置。6.2.5轧机具有整体更换的性能。6.3轧机的一般要求

YB/T027—2009

6.3.1滚动轴承的选用应符合GB/T307.1--2005、GB/T307.3—2005的有关规定,轧机用四列圆柱滚子轴承的选用应符合JB/T5389.1一2005的有关规定,轴承精度等级选用6级精度。6.3.2铸钢轧辊应符合GB/T1503的有关规定,铸铁轧辊应符合GB/T1504的有关规定。6.3.3轧机未注公差的线性和角度尺寸的-一般公差选用GB/T1804一2000中的m级;轧机未注形位公差选用GB/T1184一1996中的K级。6.3.4焊接件应符合JB/T5000.3的有关规定。铸铁件应符合JB/T5000.4的有关规定。6.3.5

6.3.6有色金属铸件应符合JB/T5000.5的有关规定。铸钢件、铸钢件补焊应符合JB/T5000.6、JB/T5000.7的有关规定。6.3.7年

锻件应符合JB/T5000.8的有关规定。6.3.8

切削加工件应符合JB/T5000.9的有关规定。6.3.9

6.3.10轧机的涂装应符合JB/T5000.12的有关规定。若用户对轧机涂漆颜色有特殊要求时,可与设计部门和制造厂商定。

6.3.11轧机空载运转时,噪声不大于55dB(A)。6.3.12轧机负载时轴承处温度不超过85℃。6.4重要零件加工要求

6.4.1轧机的轴承座、支承座粗加工后需调质处理,各加工部位的加工精度均应符合图纸规定。6.4.2轧机的轴承座、支承座、拉杆等主要受力件均应进行超声波无损检测,其质量等级不得低于JB/T5000.14—2007、JB/T5000.15-—2007中规定的4级。6.4.3轧机的拉杆应进行调质处理,调质硬度为241HBW286HBW。6.4.4轧机的拉杆、蜗杆、轴肩挡环、外齿套和球面垫等零件除调质处理外,还应根据所选材料进行镀铬或渗氮处理。

6.4.5为保证同型式、同规格的轧机辊系零件具有互换性,所有轴承座、支承座及与之相配合的端盖上的连接孔均应采用钻模进行加工。6.4.6关键焊接件加工前应进行时效处理,消除内应力。6.5装配要求

6.5.1轧机装配应符合JB/T5000.10的有关规定及图纸要求。6.5.2轧机配管应符合JB/T5000.11的有关规定及图纸要求。6.5.3轧机装配精度应符合表4的要求。表4车

轧机装配精度要求

上、下轧辊直径差

轧辊辊颈与四列圆柱滚子轴承内径间之过盈量公称直径

250~350

400~850

250~300

320~400

450~550

600~850

单位为:mm

允许范围

0.04~0.06

0.05~0.07

0.06~0.08

0.06~0.098

YB/T027-—2009

表4(续)

轧辊固定端推力轴承的轴向游隙上、下轧辊相对轴向位移最大量的平均值,AL(见图2)

上、下轧辊轴线的平行度(见图3)轧机支承座与轧机底座止口间

间隙,△B(见图4)

6.5.4轧辊轴向及径向调整应灵活无阻卡,行程应符合图纸要求公称直径

250~350

400~550

600~850

250~350

400~850

250~350

400~850

250~350

400~850

6.5.5轧机运转时各紧固件不松动,密封处不漏油,运转平稳、无异常冲击声和噪声。6.5.6压下装置手动调整应灵活自如。允许范围

0,04~0.08

0.08~0.12

6.5.7轧机两侧的压下蜗轮箱、轴承座及支承座均应有该架次的打印标记,要求打印字体大于7号字(钢印)(见图4)。

图2上下轧辊相对轴向位移量测量示意图0.1A

图3上下轧辊轴线的平行度

7试验方法

7.1硬度检验

打印处

打印处

打印处

轧机支承座

打印处

轧机底座

打印处

图4轧机支承座与轧机底座止口间间隙及打印位置硬度试验按GB/T231.1标准规定进行。7.2无损检验

YB/T027-2009

轧机重要零件的无损检验方法,主要采用超声波检验。铸钢件的检验按JB/T5000.14进行;锻钢件的检验按JB/T5000.15进行。

7.3噪声检验

轧机噪声检验按GB/T3768的有关规定进行。检验时轧机处于正常空载运行状态,将声级计的传声器面向声源水平放置.距轧机1.0m,距地面高度为1.5m,围绕轧机四周测量不少于6点,以各测量点测得的最大值作为轧机的噪声。测量空载噪声应满足6.3.11的要求。7.4精度检验

7.4.1轧机各零部件的精度、形位公差的检验根据精度等级选取相应的检测器具和方法进行。7.4.2上、下轧相对轴向位移最大量的平均值的测量。将辊系固定在底座上,在上辑辊、下辊相对应的端面上同时施加不小于10kN的轴向作用力F,测得△L,,见图2,同理测得△L2。上、下轧辊相对轴向位移最大量的平均值按下式计算:AL=(AL,+AL)/2

7.4.3轧机支承座与轧机底座止口间间隙用塞尺测量。分别测得△B1、△B2,见图4.然后按下式计算:AB=AB+B2

7.5刚度系数的测定

刚度系数的测定一般采用在轧机上安装应变式传感器的方法,实测出机座的弹性变形,然后计算出轧机的刚度系数。

YB/T027--2009

7.6现场试车检验

7.6.1轧机在现场安装调试后,进行空载试车和正常轧钢工艺条件下的有载试车,额定转速下时间各不少于2h(电机转速逐步达到额定转速)。7.6.2空载试车后进行有载试车,试车前应检查各传动部位是否灵活,各润滑点、密封部位是否正常,各紧固件有无松动。

7.6.3进行空载试车和有载试车,运转情况应满足6.5.5的要求。7.6.4轧机负载运转,其轴承处温度稳定时,用远红外测温仪测量轴承处温度,其值应满足6.3.12的要求。

8检验规则

检验分为出厂检验、现场检验和型式检验。8.1出厂检验

8.1.1出厂检验一般在制造单位进行。轧机应由质量检验部门按出厂检验项目检验合格后方可出厂。8.1.2出厂检验项目:

a)产品外观;

b)上、下轧辊相对轴向位移最大量的平均值;c)

上、下轧辊轴线的平行度:

轧机支承座与轧机底座止口间间隙;d)

轧辊轴向调整量;

f)轧辊径向调整量;

各传动部位、旋转件是否灵活;g)

h)各润滑、密封部位及各紧固件状况。8.2现场检验

8.2.1现场检验是在轧机安装调试完毕后进行的检验,检验合格后方可交付用户开工生产。8.2.2现场检验项目按7.6。

8.3型式检验

8.3.1有下列情况之一时,应进行型式检验:a)

新产品投产;

设计、材料、工艺有较大改变,足以影响产品性能时;c)

国家质量监督机构提出要求时。型式检验项目:

全部出厂检验项目;

全部现场检验项目;

现场超载性能试验;

轧机噪声检验;

刚度系数的测定。

9标志、包装、运输和贮存

9.1标志

应在轧机适当明显位置设置产品标牌,其型式和尺寸应符合GB/T13306的规定,内容包括:a)产品型号及名称;

b)主要技术参数;

外形尺寸(长×宽×高)、整机质量;c)

产品出厂编号;

设计单位和制造厂名称;

出厂日期(年月)。

9.2包装

轧机包装应符合JB/T5000.13的有关规定,未涂漆处应涂防锈油。9.2.1

每套轧机出厂时应提供下列文件:产品质量合格证书(附表4规定的全部检验项目的数据);装箱单;

产品总图;

主要部件装配图;

产品使用说明书;

易损件图纸目录;

文件清单。

9.3运输和贮存

YB/T027—2009

9.3.1产品在运输、贮存过程中应保持清洁,不得受潮或与酸、碱物质接触;不得倒置;不应受剧烈振动和撞击;应有防雨、防潮、防蚀、干燥和安全保护措施。9.3.2轧机长期存放时,每隔六个月检查一次,必要时重新进行防锈处理。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国黑色治金行业标准YB/T027—2009

代替YB/T027-—1992

SY型高刚度轧钢机

SY-typehighrigiditymill

2009-12-04发布

中华人民共和国工业和信息化部2010-06-01实施

本标准代替YB/T027--1992《SY型高刚度轧钢机》。本标准与YB/T027--1992相比,主要变化如下:规范性引用文件做了补充、调整;一重新规定了轧钢机的型号和标记方法;YB/T027—2009

-轧钢机型式不再分为A型、B型、C型,仅采用无牌坊、拉杆连接式短应力线结构一种类型;-调整、补充了轧钢机系列,基本参数中去掉了“轧制速度”;调整并提高了轧钢机技术性能;调整了轧钢机外形尺寸数据;

调整、细化了轧钢机装配精度;轧辊轴承处的温度给出上限;

——补充了重要零件加工要求的内容;一补充了试验方法、检验规则的内容。本标准由中国钢铁工业协会提出。本标准由冶金机电标准化技术委员会归口。本标准起草单位:北京中冶设备研究设计总院有限公司。本标准主要起草人:艾幼霖、吴楠、吴丽芳、李克涵、段永栋、戎一。本标准所代替标准的历次版本发布情况为:YB/T027—1992。

1范围

SY型高刚度轧钢机

YB/T027-2009

本标准规定了SY型高刚度轧钢机(以下简称为轧机)的术语和定义、型号编制方法、轧机型式及基本参数、技术要求、试验方法、检验规则及标志、包装、运输和贮存等。本标准适用于轧制型材、棒材、线材和窄带材的轧机。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T231.1金属布氏硬度试验第一部分:试验方法(GB/T231.1一2002eqvISO6506-1:1999(E))

GB/T307.1—2005滚动轴承向心轴承公差(ISO492:2002,MOD)滚动轴承通用技术规则

GB/T307.3-—2005

GB/T1184—1996形状和位置公差未注公差值(eqvISO2768-2:1989)GB/T1503铸钢轧辊

GB/T1504铸铁轧辊

GB/T1804一2000一般公差未注公差的线性和角度尺寸的公差(eqvISO2768-1:1989)3声学声压法测定噪声源声功率级反射面上方采用包络测量表面的简易法(GB/TGB/T3768

3768—1996eqvISO37461995)

GB/T13306标牌

JB/T5000.3

JB/T5000.4

JB/T5000.5

JB/T5000.6

JB/T5000.7

JB/T5000.8

JB/T5000.9

JB/T5000.10

JB/T5000.11

重型机械通用技术条件

焊接件

重型机械通用技术条件

牛铸铁件

重型机械通用技术条件

牛有色金属铸件

重型机械通用技术条件

重型机械通用技术条件

铸钢件

铸钢件补焊

重型机械通用技术条件

重型机械通用技术条件切削加工件重型机械通用技术条件装配

重型机械通用技术条件配管

2重型机械通用技术条件涂装

JB/T5000.12

JB/T5000.13

重型机械通用技术条件包装

7重型机械通用技术条件铸钢件无损检测JB/T5000.14—2007

JB/T5000.15—2007

7重型机械通用技术条件锻钢件无损检测滚动轴承轧机用四列圆柱滚子轴承JB/T5389.1-—2005

3术语和定义

下列术语和定义适用于本标准。YB/T027--2009

刚度rigidity

轧机机座抵抗在轧制力的作用下发生弹性变形的能力。其特性值用刚度系数k表示。k=p/f

式中:

k——机座的刚度系数,kN/mm;p—轧制力,kN;

f—机座的弹性变形,mm。

rollingmillspring

机座的弹性变形

机座的弹性变形是轧辊的弯曲变形和其他受力零件的弹性变形的总和。3.3

径向调整量radialadjustment

上下轧辊中心距的位移量。

轴向调整量axialadjustment

轧辊沿轴向移动的位移量。

轴向案动量alternatingmotion

上下轧辊轴向相对移动的位移量。4型号编制方法

SY-XXXXXXXX

轧辊辊身长度,mm

公称直径,mm

SY型高刚度轧钢机代号

注:公称直径一般指轧机齿轮机座齿轮节圆直径或轧辊平均直径。示例:

公称直径为300mm、辊身长度为450mm的SY型高刚度轧钢机标注为:SY-300×4505轧机型式及基本参数

5.1轧机型式及外形尺寸

5.1.1轧机型式

SY型高刚度轧钢机采用无牌坊、拉杆连接式短应力线结构,由辊系、压下装置及轧机底座等部件组成,如图1所示。

辊系:轧机轧辊由四列圆柱滚子轴承承受径向力,由推力轴承承受轴向力。上下轴承座中设有平衡装置平衡辊系的重量,以消除压下螺母与拉杆之间的螺纹间隙;平衡装置有弹簧、液压、弹性胶体三种形式;在上辊操作侧设有蜗杆一齿轮副机构,可轴向移动上辊,实现轧辊轴向调整以对正孔槽;轧辊轴承采用密封圈和机械迷宫双重密封;固定上下轧辑辊的四个轴承座被四根刚性拉杆及四个支承座连接在一起;在拉杆和轴承座之间的受力面上设有球面垫,当轧辊受力弯曲时,球面垫允许轴承座相对于拉杆摆动,自动调心,从而使轧辊轴承受力均匀,提高其使用寿命。图1轧机型式

YB/T027—2009

压下装置

一轧机底座

压下装置:压下装置安装在辊系四根拉杆的顶部,采用蜗轮副、齿轮副机构转动四根拉杆;在两端有左右旋向螺纹的拉杆和轴承座内压下螺母的共同作用下,实现上下轧辊对称调整;压下装置通过离合机构可以单独调整一侧的轧辊开口度,也可以同步调整两侧的轧辊开口度;压下装置一侧由液压马达驱动进行快速调整,另一侧可手动精调,压下量由刻度盘显示。辊系与压下装置组装在一起称为轧机机座轧机底座为焊接式刚性支座,用于支承轧机机座。5.1.2轧机外形尺寸见表1。

表1轧机外形尺寸

外形尺

公称直径

轧辊直径

245~285

270320

290~340

290~360

320~390

380~450

410~480

460~540

510~590

570~650

610~690

700~780

790~900

轧辊轴头

直径d

轧辊径向

开口度A

245~305

270~340

290~360

290380

320~410

380~480

410~510

460580

510~630

570~690

610~730

700~830

790950

轧辊辊身

长度L

450~550

450~550

450~600

450~600

500~650

500~750

500~800

700~900

700~900

700900

700~900

800~1000

8001000

单位为:mm

Li+230

L,+300

Li+340

L,+350

L:+380

L,+400

L,+400

Li+420

L,+510

L,+520

Li+550

~500

~700

~800

YB/T027—2009

轧机基本参数见表2。

轧辊辊颈

公称直径

最大轧制力

(单边)

最大轧制

(单辊)

轧机基本参数

轧辊轴向

调整量

轧辊径向

调整量

~120

轧辊辊身

450~550

450~550

450~600

450~600

500~650

500~750bzxZ.net

500~800

700~900

700~900

700~900

700~900

800~1000

800~1000

轧机质量

x10°kg

10.8~11.5

11.7~12.5

13.1~14.0

16.0~17.0

21.7~22.5

轧机底座

×10°kg

注:轧机质量与轧辊辊身长度、最大轧辊直径有关;轧机底座质量与轧辊辊身长度有关;表中数据仅供参考。6技术要求

6.1轧机的制造

轧机的制造应符合本标准要求,并按照经规定程序批准的图样和技术文件制造。6.2轧机的技术性能

6.2.1轧机刚度系数

轧机刚度系数应符合表3的规定。表3轧机刚度系数

公称直径

刚度系数

轧辑辊身长度

公称直径

刚度系数

注:表中所列轧机刚度系数为对应轧辊辊身长度的理论计算值,实测允许偏差为15%。4

轧辊辊身长度

6.2.2轧机可实现轧辊径向调整量的预先设置:6.2.3轧机可实现推力轴承轴向游隙的预先设置,以使轧辑轴向窜动量最小。6.2.4轧机可实现轧辊轴向调整量的预先设置。6.2.5轧机具有整体更换的性能。6.3轧机的一般要求

YB/T027—2009

6.3.1滚动轴承的选用应符合GB/T307.1--2005、GB/T307.3—2005的有关规定,轧机用四列圆柱滚子轴承的选用应符合JB/T5389.1一2005的有关规定,轴承精度等级选用6级精度。6.3.2铸钢轧辊应符合GB/T1503的有关规定,铸铁轧辊应符合GB/T1504的有关规定。6.3.3轧机未注公差的线性和角度尺寸的-一般公差选用GB/T1804一2000中的m级;轧机未注形位公差选用GB/T1184一1996中的K级。6.3.4焊接件应符合JB/T5000.3的有关规定。铸铁件应符合JB/T5000.4的有关规定。6.3.5

6.3.6有色金属铸件应符合JB/T5000.5的有关规定。铸钢件、铸钢件补焊应符合JB/T5000.6、JB/T5000.7的有关规定。6.3.7年

锻件应符合JB/T5000.8的有关规定。6.3.8

切削加工件应符合JB/T5000.9的有关规定。6.3.9

6.3.10轧机的涂装应符合JB/T5000.12的有关规定。若用户对轧机涂漆颜色有特殊要求时,可与设计部门和制造厂商定。

6.3.11轧机空载运转时,噪声不大于55dB(A)。6.3.12轧机负载时轴承处温度不超过85℃。6.4重要零件加工要求

6.4.1轧机的轴承座、支承座粗加工后需调质处理,各加工部位的加工精度均应符合图纸规定。6.4.2轧机的轴承座、支承座、拉杆等主要受力件均应进行超声波无损检测,其质量等级不得低于JB/T5000.14—2007、JB/T5000.15-—2007中规定的4级。6.4.3轧机的拉杆应进行调质处理,调质硬度为241HBW286HBW。6.4.4轧机的拉杆、蜗杆、轴肩挡环、外齿套和球面垫等零件除调质处理外,还应根据所选材料进行镀铬或渗氮处理。

6.4.5为保证同型式、同规格的轧机辊系零件具有互换性,所有轴承座、支承座及与之相配合的端盖上的连接孔均应采用钻模进行加工。6.4.6关键焊接件加工前应进行时效处理,消除内应力。6.5装配要求

6.5.1轧机装配应符合JB/T5000.10的有关规定及图纸要求。6.5.2轧机配管应符合JB/T5000.11的有关规定及图纸要求。6.5.3轧机装配精度应符合表4的要求。表4车

轧机装配精度要求

上、下轧辊直径差

轧辊辊颈与四列圆柱滚子轴承内径间之过盈量公称直径

250~350

400~850

250~300

320~400

450~550

600~850

单位为:mm

允许范围

0.04~0.06

0.05~0.07

0.06~0.08

0.06~0.098

YB/T027-—2009

表4(续)

轧辊固定端推力轴承的轴向游隙上、下轧辊相对轴向位移最大量的平均值,AL(见图2)

上、下轧辊轴线的平行度(见图3)轧机支承座与轧机底座止口间

间隙,△B(见图4)

6.5.4轧辊轴向及径向调整应灵活无阻卡,行程应符合图纸要求公称直径

250~350

400~550

600~850

250~350

400~850

250~350

400~850

250~350

400~850

6.5.5轧机运转时各紧固件不松动,密封处不漏油,运转平稳、无异常冲击声和噪声。6.5.6压下装置手动调整应灵活自如。允许范围

0,04~0.08

0.08~0.12

6.5.7轧机两侧的压下蜗轮箱、轴承座及支承座均应有该架次的打印标记,要求打印字体大于7号字(钢印)(见图4)。

图2上下轧辊相对轴向位移量测量示意图0.1A

图3上下轧辊轴线的平行度

7试验方法

7.1硬度检验

打印处

打印处

打印处

轧机支承座

打印处

轧机底座

打印处

图4轧机支承座与轧机底座止口间间隙及打印位置硬度试验按GB/T231.1标准规定进行。7.2无损检验

YB/T027-2009

轧机重要零件的无损检验方法,主要采用超声波检验。铸钢件的检验按JB/T5000.14进行;锻钢件的检验按JB/T5000.15进行。

7.3噪声检验

轧机噪声检验按GB/T3768的有关规定进行。检验时轧机处于正常空载运行状态,将声级计的传声器面向声源水平放置.距轧机1.0m,距地面高度为1.5m,围绕轧机四周测量不少于6点,以各测量点测得的最大值作为轧机的噪声。测量空载噪声应满足6.3.11的要求。7.4精度检验

7.4.1轧机各零部件的精度、形位公差的检验根据精度等级选取相应的检测器具和方法进行。7.4.2上、下轧相对轴向位移最大量的平均值的测量。将辊系固定在底座上,在上辑辊、下辊相对应的端面上同时施加不小于10kN的轴向作用力F,测得△L,,见图2,同理测得△L2。上、下轧辊相对轴向位移最大量的平均值按下式计算:AL=(AL,+AL)/2

7.4.3轧机支承座与轧机底座止口间间隙用塞尺测量。分别测得△B1、△B2,见图4.然后按下式计算:AB=AB+B2

7.5刚度系数的测定

刚度系数的测定一般采用在轧机上安装应变式传感器的方法,实测出机座的弹性变形,然后计算出轧机的刚度系数。

YB/T027--2009

7.6现场试车检验

7.6.1轧机在现场安装调试后,进行空载试车和正常轧钢工艺条件下的有载试车,额定转速下时间各不少于2h(电机转速逐步达到额定转速)。7.6.2空载试车后进行有载试车,试车前应检查各传动部位是否灵活,各润滑点、密封部位是否正常,各紧固件有无松动。

7.6.3进行空载试车和有载试车,运转情况应满足6.5.5的要求。7.6.4轧机负载运转,其轴承处温度稳定时,用远红外测温仪测量轴承处温度,其值应满足6.3.12的要求。

8检验规则

检验分为出厂检验、现场检验和型式检验。8.1出厂检验

8.1.1出厂检验一般在制造单位进行。轧机应由质量检验部门按出厂检验项目检验合格后方可出厂。8.1.2出厂检验项目:

a)产品外观;

b)上、下轧辊相对轴向位移最大量的平均值;c)

上、下轧辊轴线的平行度:

轧机支承座与轧机底座止口间间隙;d)

轧辊轴向调整量;

f)轧辊径向调整量;

各传动部位、旋转件是否灵活;g)

h)各润滑、密封部位及各紧固件状况。8.2现场检验

8.2.1现场检验是在轧机安装调试完毕后进行的检验,检验合格后方可交付用户开工生产。8.2.2现场检验项目按7.6。

8.3型式检验

8.3.1有下列情况之一时,应进行型式检验:a)

新产品投产;

设计、材料、工艺有较大改变,足以影响产品性能时;c)

国家质量监督机构提出要求时。型式检验项目:

全部出厂检验项目;

全部现场检验项目;

现场超载性能试验;

轧机噪声检验;

刚度系数的测定。

9标志、包装、运输和贮存

9.1标志

应在轧机适当明显位置设置产品标牌,其型式和尺寸应符合GB/T13306的规定,内容包括:a)产品型号及名称;

b)主要技术参数;

外形尺寸(长×宽×高)、整机质量;c)

产品出厂编号;

设计单位和制造厂名称;

出厂日期(年月)。

9.2包装

轧机包装应符合JB/T5000.13的有关规定,未涂漆处应涂防锈油。9.2.1

每套轧机出厂时应提供下列文件:产品质量合格证书(附表4规定的全部检验项目的数据);装箱单;

产品总图;

主要部件装配图;

产品使用说明书;

易损件图纸目录;

文件清单。

9.3运输和贮存

YB/T027—2009

9.3.1产品在运输、贮存过程中应保持清洁,不得受潮或与酸、碱物质接触;不得倒置;不应受剧烈振动和撞击;应有防雨、防潮、防蚀、干燥和安全保护措施。9.3.2轧机长期存放时,每隔六个月检查一次,必要时重新进行防锈处理。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 其他行业标准

- QB/T2289.4-2012 园艺工具 剪枝剪

- JB/T11313-2012 电袋复合除尘器用旁路阀

- YB/T027-2009 SY型高刚度轧钢机

- FZ/T14020-2020 涂料染色水洗棉布

- YS/T349.4-2010 硫化钴精矿化学分析方法 第4部分:二氧化硅量的测定 氟硅酸钾容量法

- DGJ08-2117-2012 装配整体式混凝土结构施工及质量验收规范

- FZ/T10014-2011 纺织上浆用聚丙烯酸类浆料试验方法 pH值测定

- FZ/T72025-2019 西裤用针织面料

- YS/T953.3-2014 火法冶炼镍基体料化学分析方法 第3部分:磷量的测定 铋磷钼蓝分光光度法

- FZ/T73046-2020 一体成型文胸

- CECS219-2007 简易自动喷水灭火系统应用技术规程(附条文说明)

- 91SJ803 中悬钢天窗(1/2、1/4中悬)

- DGTJ08-211-2014 假山叠石工程施工规程

- NB/T34011-2012 生物质气化集中供气污水处理装置技术规范

- QDLBG0001S-2016 吉林绿波中药药业有限公司 桦褐孔菌茶

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2