- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 铁路运输行业标准(TB) >>

- TB/T 2494.2-2010 轨道车车轴探伤方法第2部分:在役车轴超声波探伤

标准号:

TB/T 2494.2-2010

标准名称:

轨道车车轴探伤方法第2部分:在役车轴超声波探伤

标准类别:

铁路运输行业标准(TB)

标准状态:

现行出版语种:

简体中文下载格式:

.zip .pdf下载大小:

3.98 MB

点击下载

标准简介:

TB/T 2494.2-2010.Inspecting method for axle of rail motor car Part 2 :Ultrasonic inspection for in-service axle.

1范围

TB/T 2494.2规定了轨道车辆在役车轴探伤的重点范围、超声波探伤方式探伤人员的条件、探伤前的准备工作半轴实物试块及试块的使用、伤损鉴别和探伤记录等。

TB/T 2494.2适用于轨道车不解体时车轴的超声波探伤。大型线路机械及其他施工作业车辆车轴可参照执行。

2规范性引用文件

下列文件中的条款通过本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。

CB/T 19799.1- 2005无损检测 超声检测 1号校准试块( IS0 2400:1972 ,IDT)

JB/T 10061 A 型脉冲反射式超声波探伤仪通用技术条件

JB/T 10062- 1999 超声波探伤用探头性能测试方法

轨道车管理规则 中国铁道出版社2007年2月第3版

3探伤重点范围

车轴的透声性能.轴颈过渡圆弧、轮座内外侧、齿轮座内外侧作为各种车轴超声波探伤的重点范围。

4探测面、探伤方式及条件

4.1探测面

以两个轴端面为探测面,在验证校核或解体的情况下,以轴身相应部位为探测面。

4.2探伤方式

以0°和小角度探头纵波反射法为主,必要时用斜探头横波反射法在轴身上相应部位进行校核。

4.3探伤条件

4.3.1探测面表面粗糙度 :MRR R.6. 3。探测面出现毛刺等影响探伤的情况时,应打磨处理。

4.3.2探头移动速度不大于 50 mn/s。

4.3.3轴端无标记或使 用时间超过寿命管理年限的不予探伤。

部分标准内容:

中华人民共和国铁道行业标准

TB/T2494.2-2010

代替TB/T2494.2—1994

轨道车车轴探伤方法

第2部分:在役车轴超声波探伤

Inspecting method for axle of rail motor carPart 2:Ultrasonic inspection for in-service axle2010-06-26发布

2010-12-01实施

中华人民共和国铁道部发布

规范性引用文件

探伤重点范围

探测面、探伤方式及条件

探伤人员的条件

探伤规定·

探伤仪、探头及耦合剂

探伤前的准备工作

测距调整

探伤灵敏度调整

裂纹周向长度测定

探伤操作顺序

质量评定

探伤记录

车轴伤损标记

重伤车轴处理

探伤检验合格证

附录A(资料性附录)

附录B(资料性附录)

附录C(资料性附录)

轨道车车轴超声波探伤报告表

轨道车重伤车轴报告表

轨道车车轴探伤合格准行证

TB/T2494.2-2010

TB/T2494.2—2010

TB/T2494《轨道车车轴探伤方法》分为两个部分:第1部分:新制车轴超声波探伤;第2部分:在役车轴超声波探伤。本部分为TB/T2494的第2部分。

本部分代替TB/T2494.2—1994《轨道车辆车轴探伤方法在役车轴超声波探伤》。本部分与TB/T2494.2—1994相比,主要变化如下:增加了轴颈过渡圆弧部位的探伤要求;-提高了探伤设备的要求;

修改补充了半轴实物对比试块的要求以及对伤损判断、记录等方面的要求。本部分的附录A、附录B和附录C为资料性附录。本部分由铁道部标准计量研究所提出并归口。本部分主要起草单位:北京铁路局工务处、北京安通伟业铁路工务技术有限公司。本部分主要起草人:刘丙强、夏耀宗、王五一、潘岳山。本部分所代替标准的历次版本发布情况:TB/T2494.2—1994。

1范围

轨道车车轴探伤方法

第2部分:在役车轴超声波探伤

TB/T2494.22010

本部分规定了轨道车辆在役车轴探伤的重点范围、超声波探伤方式、探伤人员的条件、探伤前的准备工作、半轴实物试块及试块的使用、伤损鉴别和探伤记录等。本部分适用于轨道车不解体时车轴的超声波探伤。大型线路机械及其他施工作业车辆车轴可参照执行。

2规范性引用文件

下列文件中的条款通过本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。GB/T19799.1-2005无损检测超声检测1号校准试块(IS02400:1972,IDT)JB/T10061A型脉冲反射式超声波探伤仪通用技术条件JB/T10062—1999超声波探伤用探头性能测试方法轨道车管理规则中国铁道出版社2007年2月第3版3探伤重点范围

车轴的透声性能、轴颈过渡圆弧、轮座内外侧、齿轮座内外侧作为各种车轴超声波探伤的重点范围。

4探测面、探伤方式及条件

4.1探测面

以两个轴端面为探测面,在验证校核或解体的情况下,以轴身相应部位为探测面。4.2探伤方式

以0°和小角度探头纵波反射法为主,必要时用斜探头横波反射法在轴身上相应部位进行校核。4.3探伤条件

4.3.1探测面表面粗糙度:MRRR,6.3。探测面出现毛刺等影响探伤的情况时,应打磨处理。4.3.2探头移动速度不大于50mm/s。4.3.3轴端无标记或使用时间超过寿命管理年限的不予探伤。5探伤人员的条件

5.1车轴探伤人员应取得铁道行业无损检测Ⅱ级及以上超声波探伤技术资格证书。5.2从事车轴超声波探伤人员应掌握各种轨道车车轴的材料、几何尺寸、受力状态、使用年限及探伤履历等相应的基本知识,熟悉本部分的各项规定。6探伤规定

6.1凡属下列情况之一者,应进行探伤:TB/T2494.22010

达到《轨道车管理规则》的探伤周期;a)

发生颠覆或脱线等事故的轨道车的车轴。6.2判为轻伤或有未能确认的异常情况的轨道车,下次复检缩短为正常周期的1/2。探伤仪、探头及耦合剂

7.1探伤仪

采用“A型显示”多通道(六通道或以上)车轴超声波探伤仪。所用仪器的主要性能指标应达到JB/T10061的要求,并具备数据存储、打印等功能。宜使用同时具备“B型显示(图像检测)”方式的多通道(六通道或以上)车轴超声波探伤仪。7.2探头

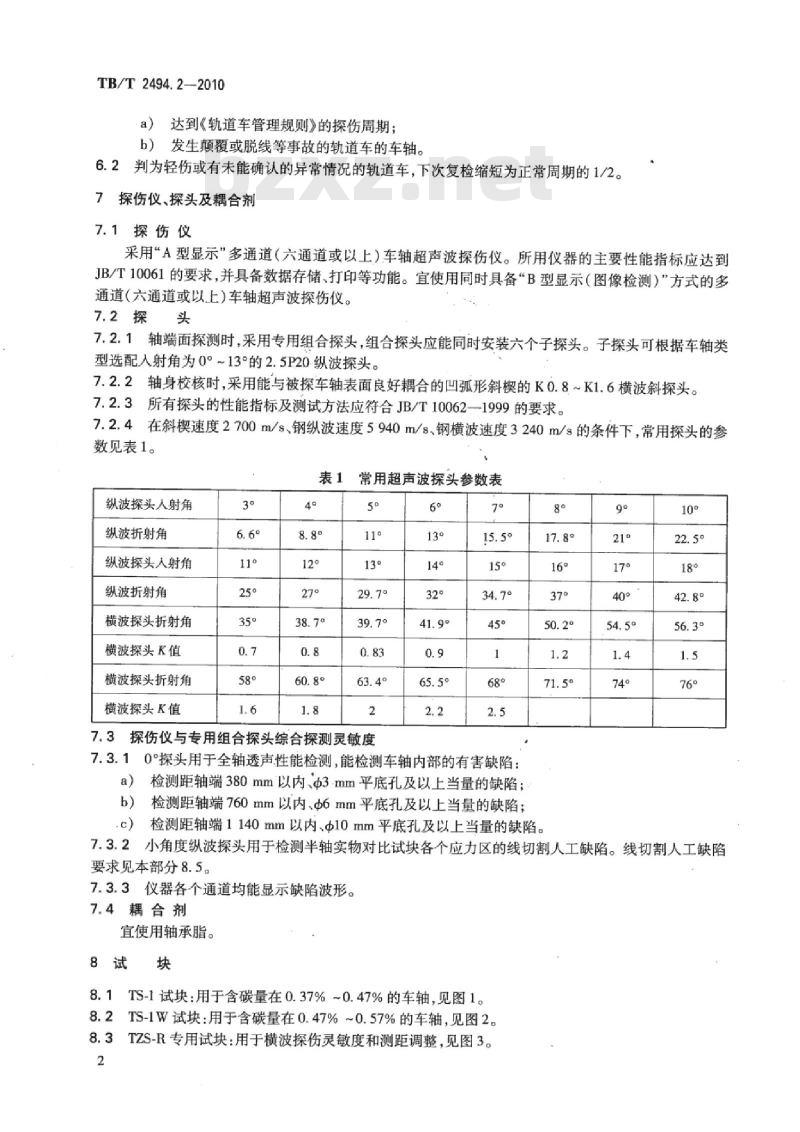

7.2.1轴端面探测时,采用专用组合探头,组合探头应能同时安装六个子探头。子探头可根据车轴类型选配入射角为0°~13°的2.5P20纵波探头。7.2.2轴身校核时,采用能与被探车轴表面良好耦合的凹弧形斜楔的K0.8~K1.6横波斜探头。7.2.3所有探头的性能指标及测试方法应符合JB/T10062—-1999的要求。7.2.4在斜速度2700m/s、钢纵波速度5940m/s、钢横波速度3240m/s的条件下,常用探头的参数见表1。

表1常用超声波探头参数表

纵波探头人射角

纵波折射角

纵波探头人射角

纵波折射角

横波探头折射角

横波探头K值

横波探头折射角

横波探头K值

7.3探伤仪与专用组合探头综合探测灵敏度60

7.3.10°探头用于全轴透声性能检测,能检测车轴内部的有害缺陷:a)检测距轴端380mm以内、Φ3mm平底孔及以上当量的缺陷;b)

检测距轴端760mm以内、Φ6mm平底孔及以上当量的缺陷;检测距轴端1140mm以内、Φ10mm平底孔及以上当量的缺陷。c)

7.3.2小角度纵波探头用于检测半轴实物对比试块各个应力区的线切割人工缺陷。线切割人工缺陷要求见本部分8.5。

7.3.3仪器各个通道均能显示缺陷波形。7.4耦合剂

宜使用轴承脂。

TS-1试块:用于含碳量在0.37%~0.47%的车轴,见图1。8.1

TS-1W试块:用于含碳量在0.47%~0.57%的车轴,见图2。8.31

TZS-R专用试块:用于横波探伤灵敏度和测距调整,见图3。2

两端面

图1TS-1试块(LZ40车轴钢)

两端面

TS-1W试块(LZ50车轴钢)

TZS-**

注:R*和**分别为60、70、80、90、100、110。图3TZS-R专用试块

TB/T2494.2—2010

单位为毫米

单位为毫米

单位为毫米

8.4DB-P型Z20-2试块、无损检测超声检测1号校准试块:其中DB-P型Z20-2试块用于检测探伤系统灵敏度余量,图见JB/T10062-1999中图C.2;无损检测超声检测1号校准试块用于检测探伤系统分辨率、斜探头人射点、折射角和探伤仪的水平线性,图见GB/T19799.1一2005中图1。

8.5半轴实物对比试块(见图4)用作探伤灵敏度调整、定位、定量的依据。半轴实物对比试块的结构及技术条件应满足试块全长不小于轴全长的1/2,型式尺寸、材料与被测车轴一致,内部无缺陷、晶粒度大于或等于6级。在探伤重点(常见裂纹)区域轴面设线切割人工缺陷如下:a)轴颈过渡圆弧深度1.5mm±0.2mm、宽度0.2mm的人工缺陷;轮座外侧深度2mm±0.2mm、宽度0.2mm的人工缺陷;b)

轮座内侧深度3mm±0.2mm、宽度0.2mm的人工缺陷;齿轮座外侧深度5mm±0.2mm、宽度0.2mm的人工缺陷:齿轮座内侧深度6mm±0.2mm、宽度0.2mm的人工缺陷;TB/T2494.2—2010

底端中心钻直径10mm±0.03mm、深度60mm±0.1mm平底孔。LI2

距车轮内侧面10mm处

距车轮外侧面30mm处

过渡圆弧底部

距齿轮外便面10rm处

距齿轮内侧

面10mm处

注:主视图为人工缺陷轴向位置要求,左视图为圆周位置分布要求。图4轨道车半轴实物试块示意图

9探伤前的准备工作下载标准就来标准下载网

9.1备齐探伤用的各种用品及记录表。9.2核准被探轨道车车型、走行公里数、被探车轴所处轴位和几何尺寸。9.3开机并输人单位名称、车号、车型、轴型、轴位、轴号、走行公里数。单位为毫米

9.4按被探车轴轴型选配组合探头。选择各个单个小角度纵波探头的角度,将探头人射点置于与被探轴型号相同的半轴实物试块轴端面上,且距轴端面中心h处,如图5所示,则探测各个应力区内疲劳裂纹的最佳折射角β按公式(1)计算。(1/2)Lg

注:图中L。为车轴全长。

图5探头选择示意图

β,=arctan

式中:

一最佳折射角,单位为度(°);被探部位的直径,单位为毫米(mm);L一一缺陷距轴端的距离,单位为毫米(mm)i——1,2,3,4,5;

L—探头人射点到轴端面中心的距离,单位为毫米(mm)。4

单位为毫米

10测距调整

10.1测距标定的准备

TB/T2494.2-2010

将专用组合探头置于涂有耦合剂与被探轴型号相同的半轴实物试块轴端面上,按1、2、3、4、5、6通道顺序调整仪器,使试块上的人工伤的反射波前沿在显示屏的适当位置。10.2直探头测距标定

将直探头置于TS-1或TS-1W标准试块B面,将第10次底波前沿调至显示屏整个宽度。此时屏幕代表车轴实际长度2400mm。

10.3小角度纵波斜探头的测距调整将专用组合探头置于涂有耦合剂的半轴实物试块端面上,通过仪器调节将0°。探头的第一次底面回波B,前沿调至显示屏宽度的45%处,此时显示屏应能够显示全轴长度。再以闸门中点对准第二次底波B,前沿,并将闸门宽度调为30μs。将仪器对应通道检测的齿轮座内侧人工伤的反射波前沿通过仪器调节至显示屏宽度的80%处,将闸门宽度调为20μs,并以闸门中点对准反射波前沿。将仪器对应通道检测的齿轮轮座外侧的人工伤反射波前沿通过仪器调节至显示屏宽度的70%处,将闸门宽度调为20us,并以闸门中点对准反射波前沿。将仪器对应通道检测的轮座内侧人工伤反射波前沿通过仪器调节至显示屏宽度的60%处,用闸门中点对准人工伤反射波前沿,将闸门宽度调为30us,并以闸门中点对准反射波前沿。将仪器对应通道检测的轮座外侧人工伤反射波前沿通过仪器调节至显示屏宽度的50%处,用闸门前沿对准人工伤反射波前沿,确认后,将闸门宽度调为30μs,并以闸门中点对准反射波前沿。将仪器对应通道检测的轴颈人工伤反射波前沿通过仪器调节至显示屏宽度的40%处,用闸门中点对准人工伤反射波前沿,确认后,将闸门宽度调为10us,并以闸门中点对准反射波前沿。使用半轴实物试块各部位人工伤反射波调整声程后,仪器应处于多通道状态下观察,除对应安装有0°探头的通道外,其他通道的反射波位置可以随意设定。10.4横波斜探头测距的标定

10.4.1将K值探头置于TZS-R标准试块R面上,通过仪器调节使A面下棱角反射波前沿和A面上棱角反射波前沿分别对准显示屏水平刻度的相对应位置。此时,可将仪器屏幕上水平刻度分为10大格,每大格代表的探测深度H、水平距离L和声程S分别按公式(2)~(4)计算。H=中,+虫

式中:

H——探测深度,单位为毫米(mm);中.—轮座(或齿轮座)直径,单位为毫米(mm);中探头所在位置的直径,单位为毫米(mm)。L=KXH

式中:

L一一从探头人射点至人工伤的垂直距离,单位为毫米(mm):K-斜探头折射角的正切值,

K=tanp

其中:β一—探头折射角,单位为度(°)。S=HVK+1

式中:

S—横波声程,单位为毫米(mm)。(2)

10.4.2将K值探头置于半轴实物试块上,通过仪器调节使半轴试块轮座内外侧人工伤反射波前沿对准显示屏刻度适当位置(例如第5大格)。按公式(2)~(4)计算出屏幕上每大格代表的实际探测深度5

TB/T2494.2—2010

H、水平距离L及声程S值。

10.5B扫描测距调整

将组合探头置于涂有耦合剂的半轴实物试块端面,探头正向旋转一周。在断面图上应有明显的伤损图像,调整各个探测部位的闸门宽度,使其覆盖整个探测区域。其中0°探头的闸门宽度应能够覆盖轮座、防尘板座和轴颈的长度;各个小角度纵波探头和横波斜探头的闸门宽度应覆盖相应的应力区长度范围。

11探伤灵敏度调整

11.1直探头透声灵敏度调整

11.1.1利用TS-1或TS-1W标准试块调整将探头置于TS-1试块的B面(LZ50钢车轴用TS-1W试块)上,调整仪器,使第10次底波高度为显示屏垂直刻度的90%,再增益6dB,另加耦合差4dB~6dB作为探伤灵敏度。11.1.2利用半轴实物试块调整

将组合探头置于涂有耦合剂的半轴实物试块端面上,调整仪器,使Φ10mm平底孔回波幅度达到显示屏垂直刻度的50%,再增益12dB,另加耦合差2dB~4dB作为探伤灵敏度。11.2轴颈部位探伤灵敏度调整

将组合探头置于涂有耦合剂的半轴实物试块端面上,调整仪器,使轴颈过渡圆弧处深1.5mm人工伤的回波幅度达到显示屏垂直刻度的50%,另加耦合差2dB~4dB作为轴颈探伤灵敏度。11.3轮座外侧部位探伤灵敏度调整将组合探头置于涂有耦合剂的半轴实物试块端面上,调整仪器,使轮座外侧部位深2mm人工伤的回波幅度达到显示屏垂直刻度的50%,另加耦合差3dB~6dB作为轮座外侧探伤灵敏度。11.4轮座内侧部位探伤灵敏度调整将组合探头置于涂有耦合剂的半轴实物试块端面上,调整仪器,使轮座内侧部位深3mm人工伤的回波幅度达到显示屏垂直刻度的50%,另加耦合差3dB~8dB作为轮座内侧探伤灵敏度。11.5齿轮座外侧部位探伤灵敏度调整将组合探头置于涂有耦合剂的半轴实物试块端面上,调整仪器,使齿轮座外侧部位深5mm人工伤的回波幅度达到显示屏垂直刻度的50%,另加耦合差3dB~6dB作为齿轮座外侧探伤灵敏度。11.6齿轮座内侧部位探伤灵敏度调整将组合探头置于涂有耦合剂的半轴实物试块端面上,调整仪器,使齿轮座内侧部位深6mm人工伤的回波幅度达到显示屏垂直刻度的50%,另加耦合差3dB~6dB作为齿轮座内侧探伤灵敏度。11.7车轴穿透探伤灵敏度调整

将组合探头置于涂有耦合剂的半轴实物试块端面上,调整仪器,使Φ10mm平底孔反射波高度达到显示屏垂直刻度的50%,探测LZ50钢车轴时再增益12dB,另加耦合差0~2dB作为车轴穿透探伤灵敏度;探测LZ40钢车轴时再增益12dB,另加耦合差2dB~4dB作为车轴穿透探伤灵敏度。11.8横波探伤灵敏度调整

将K值斜探头涂有耦合剂的TZS-R试块R面上,调整仪器,使深1mm人工伤的回波幅度达到显示屏垂直刻度的50%,另加耦合差12dB~15dB作为轨道车横波探伤灵敏度。12裂纹周向长度测定

12.1以探头旋转角度计算裂纹周向长度当发现裂纹时移动探头使反射波幅度最大,将波高调到80%,提高增益6dB,探头先后顺时针和逆时针转动到两端反射波均降低至80%,则探头转动的最大圆心角6所对应被探部位轴端面的弧长即为疲劳裂纹周长L%(见图6),则L按公式(5)计算:6

式中:

Lb=R·e

一疲劳裂纹周向长度,单位为毫米(mm);Lb

一裂纹处的轴半径,单位为毫米(mm);探头旋转角,单位为弧度。

被探部位周长

图6裂纹周向长度测试图

12.2从缺陷图像长度计算裂纹周向长度TB/T 2494.2-2010

当“B扫描\发现缺陷图像时,可用缺陷图像的角度(见图6)按公式(6)计算缺陷的周向长度L%:Lh=C/360°×6

式中:

Lb—缺陷周向长度,单位为毫米(mm):C—缺陷处周长,单位为毫米(mm);0探头旋转角,单位为度(°)。13探伤操作顺序

13.1将组合探头置于涂有耦合剂的被探测车轴端面上,调出所探车轴的检测程序并将有关参数输人探伤仪。当采用“A型显示”六通道车轴超声波探伤仪时,进入探伤仪多通道界面,进行检测;当采用“B”型显示六通道车轴超声波探伤仪时,进人“B”扫查界面,进行图像检测。操作中,使探头围绕定位杆匀速旋转365°。如果发现有伤,仪器进人“A”扫查界面,观察六个应力区的波形,以便作出正确判断。

13.2轨道车车轴的超声波探伤,应采用多种角度探头从车轴两端分别进行全区域检测。特别要加强对重点区域的检测。

14质量评定

14.1在本部分11规定的探伤灵敏度下进行探测与判伤。14.2以斜入射纵波和横波探测各类轨道车辆车轴时,凡出现有疲劳裂纹反射波或其他内部缺陷反射波,且其幅度大于或等于探伤灵敏度者,判为重伤。14.3以斜入射纵波和横波探测各类轨道车辆车轴时,凡出现有疲劳裂纹反射波或其他内部缺陷反射波且其幅度大于25%且小于探伤灵敏度者判为轻伤,应跟踪探测监视其发展情况。14.4直探头从在役车轴两端穿透检查时,在任何部位如发现有缺陷反射波且波高大于或等于50%或底面回波高度低于30%且面积大于或等于1/16轴端面积者,判为重伤。7

TB/T2494.2—2010

15探伤记录

15.1记录内容包括轨道车所属单位、车号、型号、轴别、位别、累计总运行公里数、本探伤周期运行公里数、探测条件、车轴结构图、缺陷部位、探伤灵敏度、探伤日期及主管和探伤人员。15.2对伤损车轴的分析,探伤员鉴定意见分别由探伤人员、探伤主管核实后填写处理意见,会同当班司机,安全部门负责人签字确认,并存入设备技术档案备查。15.3探伤记录表格式参见附录A。16车轴伤损标记

轻伤用白油漆写在对应位伤轴车轮及轴箱盖上,涂写个数不限。重伤×用白油漆写在对应位伤轴车轮及轴箱盖上,涂写个数不限。重伤车轴处理

对于重伤车轴应停止使用,填写《轨道车重伤车轴报告》(参见附录B),并按规定报送有关单位,探伤报告应按有关规定进行保存,一般不少于两年。18探伤检验合格证

凡探伤合格的轨道车,由探伤主管单位或生产厂(大修厂)发给探伤检验合格证并加盖公章,参见附录C。

TB/T2494.2—2010

台面送

台面器

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- TB铁路运输标准

- TB/T2455.15-2006 铁道货车减振器斜楔量规

- TB/T1686-2000 25t电动架车机技术条件

- TB/T3121-2005 铁路食(饮)具洁净度ATP生物发光检测法和分级判定

- TB/T3015.6-2001 铁道车辆整体车轮外形尺寸检测量具技术条件轮辋宽度卡尺

- TB/T3112.2-2017 铁路车站电码化设备 第2部分:发码、检测、调整器

- TB/T2075.54-2002 电气化铁道接触网零部件 第54部分:接地线连接线夹

- TB/T2484-2005 预制先张法预应力混凝土铁路桥简支T梁技术条件

- TB/T3107-2011 铁道客车单元式组合车窗

- TB/T2190-2013 混凝土枕

- TB/T2075.20-2002 电气化铁道接触网零部件 第20部分:特型软定位器

- TB/T2472-1993 DK.S型道口闪光器

- TB/T1879-2002 预应力混凝土枕静载抗裂试验方法

- TB/T1925-2003 液压起拨道器通用技术条件

- TB/T3144-2006 铁道货车空重车自动调整装置通用技术条件

- TB/T3123.7-2005 铁路行车事故救援设备 第7部分:液压破拆机具

- 行业新闻

网站备案号:湘ICP备2025141790号-2