- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 铁路运输行业标准(TB) >>

- TB/T 1484.2-2001 第2部分:额定电压30 kV电力电缆

标准号:

TB/T 1484.2-2001

标准名称:

第2部分:额定电压30 kV电力电缆

标准类别:

铁路运输行业标准(TB)

标准状态:

现行出版语种:

简体中文下载格式:

.zip .pdf下载大小:

3.55 MB

点击下载

标准简介:

TB/T 1484.2-2001.

1范围

TB/T 1484.2规定了铁路机车、动车用额定电压30kV电力电缆订货时的技术要求、试验方法和验收规则。

TB/T 1484.2适用于铁路机车车辆,也适用于其他轨道车辆。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。在标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 2951.1~2951.10-1997 电线绝缘 和护套材料通用试验方法

GB/T 3048-1994 电线 电缆电性能试验方法

GB/T 3953-1983电工圆铜线

GB/T 3956-1997电缆的导体

GB12666.2-1990电线电缆燃烧试验方法第2部分:单根电线电缆垂直燃烧试验方法

GBT 12706.1-1991额定电压 35 kV及以下铜芯、铝芯塑料绝缘电力电缆第1部分:一般规定

IEC 60502:1997额定电压1~ 30 kV挤压绝缘电力电缆及附件

IEC 60840额定电压大于 30 kV小于等于150 kV的挤包绝缘电力电缆试验

3定义

3.1额定电压

电缆的额定电压是电缆结构设计和做电性能试验的基准电压,以U。表示。

U。一导体对地或金属屏蔽之间的额定工频电压。

3.2紧压导体

通过机械紧压或拉拔,或者适当选择单线的形状和配置,以减少组成单线间空隙的绞合导体。

3.3挤包绝缘

通常由一层热塑性或热固性材料挤包成的绝缘。

3.4 (导体)屏蔽

包覆在导体上的由非金属材料构成的电屏蔽层,它能够使导体与绝缘的交界处表面光滑,结合良好。

部分标准内容:

TB/T 1484.2--2001

第2部分:

额定电压30kV电力电缆

2001-05-28发布

中华人民共和国铁道部发布

2001-12-01实施

TB/T1484.2—2001

范围·

引用标准·

定义·

结构·

基本技术要求·

检验规则和试验方法:

交货条件.

附录A(标准的附录)

半导电屏蔽体积电阻率测量方法19

TB/T1484.22001

本标准是TB/T1484《铁路机车车辆电缆订货技术条件》的第2部分。本标准根据IEC60840《额定电压大于30kV小于等于150kV的挤包绝缘电力电缆试验》制定。

TB/T1484《铁路机车车辆电缆订货技术条件》包括以下3部分:第1部分(即TB/T1484.1):额定电压3kV及以下电缆;第2部分(即TB/T1484.2):额定电压30kV电力电缆;第3部分(即TB/T1484.3):通信网络用电缆。本标准附录A是标准的附录。

本标准是对TB/T1484一1983《铁路机车车辆用绝缘电缆供货技术条件》修订后增加的部分。

本标准由株洲电力机车研究所提出并归口。本标准由株洲电力机车研究所起草。本标准起草人:刘忠修、姜志新、杨琪如。1范围

中华人民共和国铁道行业标准

TB/T1484.2—2001

铁路机车车辆电缆订货技术条件第2部分:额定电压30kV电力电缆本标准规定了铁路机车、动车用额定电压30kV电力电缆订货时的技术要求、试验方法和验收规则。

木标准适用于铁路机车车辆,也适用于其他轨道车辆。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。在标准出版时,所示版木均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T2951.1~2951.10—1997电线绝缘和护套材料通用试验方法GB/T3048—1994电线电缆电性能试验方法GB/T3953—1983电工圆铜线

GB/T3956--1997电缆的导体

GB12666.2一1990电线电缆燃烧试验方法第2部分:单根电线电缆垂直燃烧试验方法

GB/T12706.1-1991

额定电压35kV及以下铜芯、铝芯塑料绝缘电力电缆第1部分:一般规定

IEC60502:1997额定电压1~30kV挤压绝缘电力电缆及附件IEC60840额定电压大于30kV小于等于150kV的挤包绝缘电力电缆试验3定义

3.1额定电压

电缆的额定电压是电缆结构设计和做电性能试验的基准电压,以U。表示。U。导体对地或金属屏蔽之间的额定工频电压。3.2紧压导体

中华人民共和国铁道部2001-05-28批准2001-12-01实施

TB/T1484.2—2001

通过机械紧压或拉拔,或者适当选择单线的形状和配置,以减少组成单线间空隙的绞合导体。

3.3挤包绝缘

通常由一层热塑性或热固性材料挤包成的绝缘。3.4

(导体)屏蔽

包覆在导体上的由非金属材料构成的电屏蔽层,它能够使导体与绝缘的交界处表面光滑,结合良好。

(绝缘)屏蔽

包覆在绝缘上的由非金属和(或)金属材料构成的电屏蔽层。它能够起到将电场限制在电缆内部的静电屏蔽作用,金属层与地连接能承担故障电流。4结构

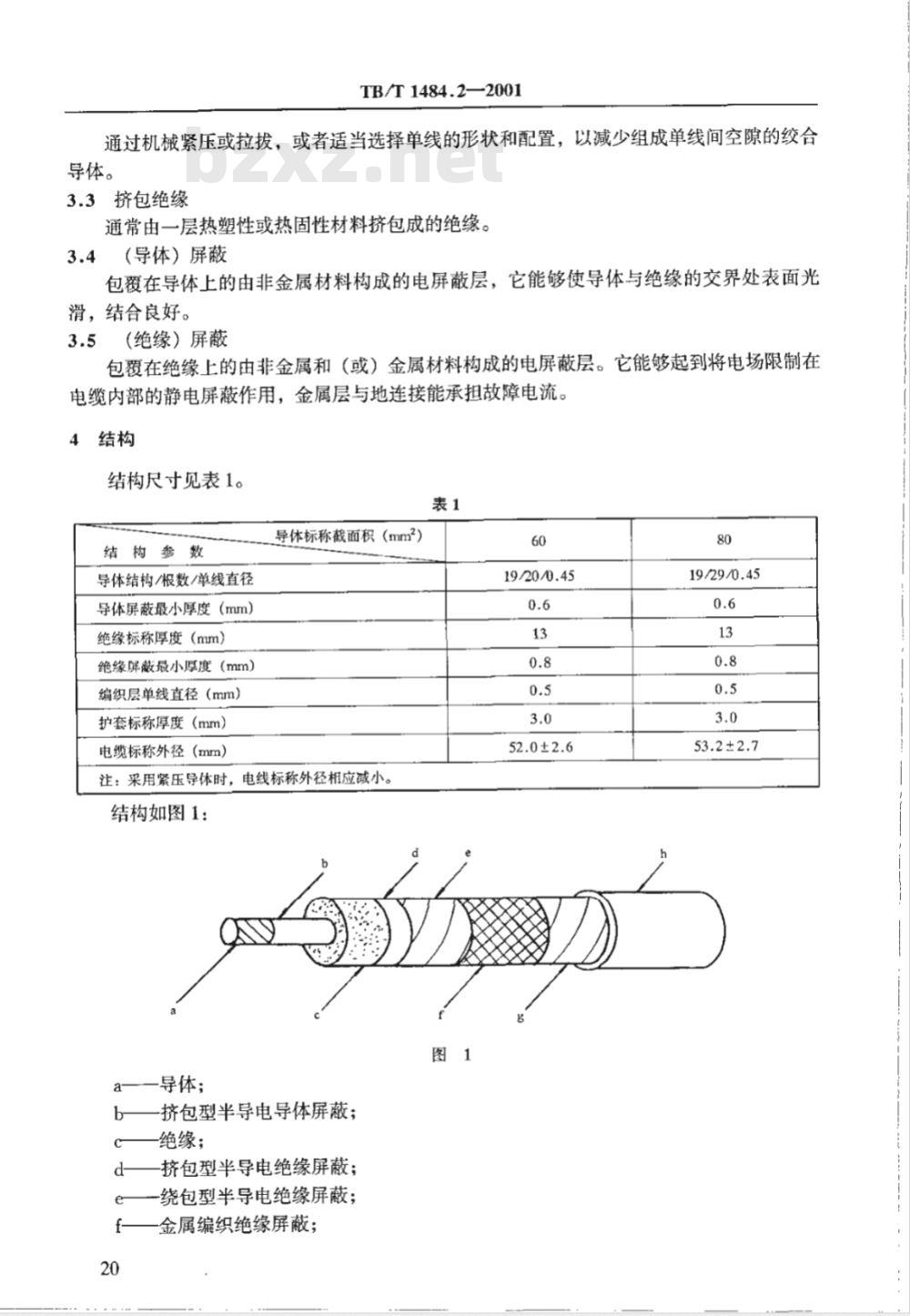

结构尺寸见表1。

结构参数

导体结构/根数/单线直径

导体屏蔽最小厚度(mm)

绝缘标称厚度(mm)

绝缘屏蔽最小厚度(mm)

编织层单线直径(mm)

护套标称厚度(mm)

电缆标称外径(mm)

导体标称截面积(mm2)

注:采用紧压导体时,电线标称外径相应减小。结构如图1:

导体;

挤包型半导电导体屏蔽;

绝缘;

挤包型半导电绝缘屏蔽;

-绕包型半导电绝缘屏蔽;

一金属编织绝缘屏蔽;

19/20/0.45

52.0±2.6

19/29/0.45

53.2±2.7

g—隔离包带;

h外护套。

5基本技术要求

5.1工作条件

TB/T1484.2—2001

5.1.1电缆最小弯曲半径为电缆标标称直径的8倍。5.1.2电缆允许长期工作温度为90℃。5.2导体

5.2.1导体材料应采用镀锡软圆铜线(符合GB/T3953规定)束绞而成。5.2.2

导体结构应符合表1规定,节距为15mm,最外层绞向为左向。导体的直流电阻应符合表2规定。表2

(20℃时)导体直流电阻

导体标称截面积60mm2

导体标称截面积80mm2

(1.5U。下)局部放电试验,测量最大放电量弯曲试验正反各进行三次之后,在1.5U。下进行局部放电试验测量最大放电量。弯曲直径为20(D+d)±5%(正常运行温度90℃±5℃、U。下)测量介质损耗角正切g最大值

(100℃、8h,冷却16h)10次热循环后,在1.5U。下进行局部放电试验,测量最大放电盘

冲击电压

=5us/40~60us;正常运行温度90±5;正极性、反极(波形1

性客10次)

(2.5U。下)交流电压试验

例行试验

历时30min

型武试验

历时15min

×10-4

技术指标

250kV无击穿

75kV无击穿

试验方法

GB/T3048.4

GB/T 3048.12

GB/T2706.23

和GB/斤T3048.12

GB/T 3048.11

GB/T3048.12

GB/T3048.13

GB/T3048.8

5.2.4导体表面光洁,无油污,无损伤屏蔽及绝缘的毛刺、凸起或断裂,镀锡层均匀连续、光滑。

5.3导体屏蔽

5.3.1导体屏蔽应为挤包的半导电层。5.3.2半导电层应均匀地包覆在导体上,表面光滑,无明显绞线凸纹,不应有尖角、颗粒、烧焦或擦伤。

5.4绝缘

5.4.1绝缘材料为乙丙橡胶,其性能应符合表2和表3的规定。5.4.2绝缘层的平均厚度不得小于表1中的规定值,最薄点的原度不得小于标称厚度的90%-0.1mm.

5.5绝缘屏蔽

5.5.1绝缘屏蔽由挤包半导电层和绕包一层半导电带,以及镀锡铜丝编织而成5.5.2半导电层应均匀包覆在绝缘表面,表面光滑,不应有尖角、颗粒、烧焦和擦伤的痕迹。

TB/T1484.2—2001

5.5.3隔离包带镀锡铜丝编织的标称截面积应根据允许故障电流及其发热要求选择。5.6在锡铜丝编织屏蔽外,绕包一层隔离带,以防止护套挤包时渗人编织层中。5.7护套

5.7.1护套材料采用耐日光、气候老化的材料(氯丁橡皮、氯磺化聚乙烯等),性能符合表3规定。

5.7.2护套平均厚度不小于表1规定的标称厚度,最薄点厚度应不小于标称厚度的85% -0.1 mme

5.8制造商标志

在电缆护套上用印刷、打印或凸印制造商名标志。检验规则和试验方法

6.1检验规则

成品电缆的检查分为例行试验、抽样试验、型式试验。6.1.1例行试验

在每根成品电缆上进行,检查电缆是否符合规定要求。例行试验项目如下:

a)导体直流电阻试验;

b)局部放电试验;

c)电压试验;

d)除非有特殊要求而进行的护套试验。6.1.2抽样试验

试验应对相同型号、规格、批量生产的电缆中抽取一根试样进行。如果一根试样有一项试验不通过,必须再从同批电缆中抽取两根试样对同项目试验。假如这两根试样均通过该项试验,则认为这批所有其他电缆均符合规定要求。如有任一根试样不通过试验,这批所有的电缆,均被认为不符合规定要求。抽样试验项目如下:

a)结构尺寸;

b)电压试验;

c)热延伸。

6.1.3型式试验

在电缆定型前,制造厂应进行试验,以证实产品具有合格的性能。这些试验只在当电缆材料或设计改变有可能影响电缆性能时才需要重复进行,一般这些试验通过,就不再需要重复进行。

型式试验项目如下:

a)结构尺寸;

b)半导电层电阻率检查;

c)物理机械性能测试;

d)局部放电测量;

e)弯曲试验及其随后的局部放电测量;f)介质损耗角正切tan测量;

TB/T1484.2—2001

g)热循环试验及其随后的局部放电测量;h)冲击耐压试验及其随后的工频电压试验。6.2试验方法

6.2.1结构检查

a)导体按GB/T3956规定检查节距、绞向、单线直径、最大直径、直流电阻值、镀锡层;

b)绝缘按GB/T2951.1规定检查绝缘厚度;c)护套按GB/T2951.1规定检查护套厚度;d)电缆按GB/T2951.1检查最大外径和f值。6.2.2局部放电测量

按GB/T3048.12规定进行。

试验应在导体和屏蔽之间施加电压。电压上升到1.75U。后保持10s,然后慢慢地降到1.5U。 (45 kV)。

在1.5U。(45kV)下,电缆放电量不大于10pC。6.2.3弯曲试验

电缆在室温下,绕试验用圆柱体至少弯整圈,然后乔直,再将电缆反方向弯曲,再弄直,这样重复三次循环。圆柱体直径见表2。弯曲结束后,电缆经受并应通过局部放电试验。6.2.4电压试验

按GB/T3048.8规定进行。

在导体和金属屏蔽间试验电压慢慢上升到规定值,并保持30min(例行试验)或15min(型式试验)。

试验电压2.5U。为75kV。

6.2.5冲击试验

按GB/T3048.13规定进行。

冲击试验时导体的温度已达到正常运行条件时的温度,即90℃土5℃。规定的250kV冲击电压施加在电缆上,正极性10次,反极性10次,电缆不击穿。接着做电压试验。

6.2.6介质损耗角正切tan测量

按GB/T3048.11规定进行。加热导体温度到90℃±5℃。施加工频额定电压U。。测量tan。

6.2.7热循环试验

按6.2.3规定弯曲半径将电缆弯成U形,加热导体温度到100℃。2h后自然冷却。加热和冷却周期应进行20次。

整个试验期,试样上应施加电压2U。。最后一个周期结束后,在室温下经受局部放电试验,并达到要求。

6.2.8半导电屏蔽体积电阻率

试验按附录A规定进行。应在温度90℃土2℃范围内进行测量。老化前和老化后的电阻率不超过如下规定:导体屏蔽1.0002m;

绝缘屏蔽500Qmc

6.2.9老化前后绝缘机械强度

TB/T1484.2—2001

按GB/T2951.1规定进行。老化温度135℃±3℃,老化时间168h。试验结果符合表3规定。

6.2.10老化前后护套机械强度

按GB/T2951.1规定进行。老化温度100℃土2℃,老化时间168h。试验结果符合表3规定。

空气弹老化(55N/cm2±2N/cm2)试验按GB/T2591.2规定进行。老化温度127℃土1℃,老化时间40h。试验结果符合表3规定。

2耐臭氧试验

按GB/T2951.5规定进行。臭氧浓度为0.025%~0.030%,放置24h。试样不开裂为合格。

6.2.13热延伸试验

按GB/T2951.5规定进行。试验温度250℃±3℃,放置15min,负重20N/cm2。测延伸距离,除去负重,规定温度下复原5min,然后在室温下冷却,再测永久延伸距离。试验结果符合表3规定。

6.2.14耐油试验

按GB/T2951.5规定进行。试样浸人20号机油或ASTM2号油中。油温度100℃,时间24h。然后做机械强度试验,结果应符合表3规定。6.2.15成品电缆附加老化试验

6.2.15.1概述

成品电缆在运行中,绝缘、护套和挤包在导体和绝缘上半导电层相互接触部分应无过度劣化倾向。

6.2.15.2取样

绝缘和护套试验用试样由成品电缆上取样。半导电屏蔽层试验用电缆试样应从成品电缆与用作测量未经老化的屏蔽电阻率的电缆试样靠近位置取下。6.2.15.3老化处理

老化温度100℃±2℃,老化时间168h6.2.15.4老化后测试

从老化后电缆上取下绝缘和护套试片,进行机械性能试验。挤包半导电层,按附录A规定,从老化后试样上取下的试片上测定。表3

老化前

热老化后

抗拉强度

断裂伸长率免费标准bzxz.net

处理条件:

135C±3℃

≤±30

≤±30

100±2

≤±30

≤±40

试验方法

GB/T2951.1

GB/T2951.2

空气弹老化试验

条件:55N/cm2

耐臭氧

热延伸

耐油性

处理条件:

处理条件:

TB/T1484.2—2001

浓度0.025%~0.030%

存放24h

处理条件:

机械应力

负荷下最大伸长率

冷却后最大永久伸长率

处理条件:

20号机油(GB/T488)

或ASTM2号油

成品电缆

附加老化试验

老化处理条件:

温度100℃±2℃

时简168h

半导电层电阻率测定老化前后均鑫电屏

绝缘屏蔽

不延燃试验

6.2.15.5半导电屏蔽体积电阻率测定%

127℃±℃

≤±30

不开裂

250±3℃

20N/cm2

≤175

200℃±3

15N/mm2

≤175

100℃

≤1000

≤500

单根电缆垂真燃烧试验(DZ-法)停止供火启,试样上残焰能自行熄灭。箕烧

焦部分在上夹真下缘50mm以下

续上表

试验方法

GB/T2951.2

GR/T2951.5

GB/T2951.5

GB/T2951.5

GB/T12706.1

第16.3.3条

附录A

GB/T12666.2

按附录A规定进行。应在温度90℃±2℃范围内进行测量。试验结果应达到表3规定值。

不延燃试验

按GB/T12666.2规定进行。试验结果应达到表3规定。7交货条件

7.1交货长度

电缆应以100m或100m的整数倍长度绕成盘或成圈供应。交货长度中,短段长度和数量由供需双方协商。

7.2标志

7.2.1电缆外表应有制造商名、型号、标称截面、电压等级等不易擦掉的连续标记。7.2.2成圈、成盘电缆在包装后,在包装外表应有标签并标明:制造商名;

型号及规格;

额定电压;

(短段长度);

长度及段数

重量;

制造日期。

TB/T1484.22001

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- TB铁路运输标准

- TB/T3162.2-2007 铁道车辆停车防溜装置 第2部分:停车防溜顶

- TB/T1632.1-2005 钢轨焊接 第1部分:通用技术条件

- TB10074-2000 铁路车站客运信息设计规范

- TB1478-1983 铁路长途通信电缆制式系列及主要技术条件

- TB/T2075.7-2002 电气化铁道接触网零部件 第7部分:杵座鞍子

- TB1549.12-1984 冷冲模托料滚道装置 弹簧盒

- TB/T2504-1994 铁路短距离用户环路载波通信设备 制式系列及主要技术条件

- TB/T2328.17-1992 铁路碎石道碴粘土团及其它杂质含量试验方法

- TB10049-2004 铁路工程水文地质勘测规程(附条文说明)

- TB10102-2004 铁路工程土工试验规程(附条文说明)

- TB/T1491-2004 机车车辆油压减振器技术条件

- TB/T42-1999 2号车钩用冲击座

- TB/T2287-2005 电气化铁道接触网环行预应力混凝土支柱

- TB/T3121-2005 铁路食(饮)具洁净度ATP生物发光检测法和分级判定

- TB2097-1989 钢轨允许磨耗限度

- 行业新闻

网站备案号:湘ICP备2025141790号-2