- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 铁路运输行业标准(TB) >>

- TB/T 1492-2017 铁道车辆制动机单车试验

标准号:

TB/T 1492-2017

标准名称:

铁道车辆制动机单车试验

标准类别:

铁路运输行业标准(TB)

标准状态:

现行出版语种:

简体中文下载格式:

.zip .pdf下载大小:

4.69 MB

点击下载

标准简介:

TB/T 1492-2017.The test of single car for railway vehicle brake.

1范围

TB/T 1492规定了铁道车辆制动机单车试验的基本要求、试验要求、试验准备。

TB/T 1492适用于采用自动式空气制动机或自动式电空制动机的铁道车辆的制动性能试验。

2基本要求

2.1装用客、货车制动机的铁道车辆应分别采用客车、货车单车试验器进行试验。

2.2单车试验时车辆上装设的其他风动装置不应影响制动机的正常作用。

2.3单车试验器与被试车辆制动软管连接器间的连接管路内径为?25mm,长度为1.5m~2m。

2.4单车试验用压力变送 器使用量程为0-1000 kPa .精度等级不低于0.5级,压力表量程为0~1000 kPa、精度等级不低于1.6级。

2.5单车试验器用压力表.压力变送器、电压表及电流表应按规定定期进行检定。单车试验器采集系统,垫板应定期校准。

2.6单车试验器应按附录A的规定进行机能检查。

3试验要求

3.1一辆车装有两套及以上制动机时,每套制动机均应进行单车试验。

3.2客车单车试验时,副风缸和缓解风缸(104电空)充至表1中规定的压力值。

3.3单车试验应 在空车状态下进行。

3.4对装有空重车自动调整装置的货车应进行空重车自动调整装置性能试验。

3.5单车试验时,检查常用制动时制动缸活塞行程,应符合表2的规定。

3.6货车集成制动装置的制动缸活塞行程的检查应符合附录B的规定。

3.7对于装用锥型折角塞门的车辆应在安装折角塞门前分别对制动主管和软管进行过球试验;对装用球芯折角或截断塞门的车辆应在制动管组装完成后,单车试验前进行过球试验。

部分标准内容:

中华人民共和国铁道行业标准

TB/T1492-2017

代替TB/T1492—2002,TB/T2979-2000铁道车辆制动机单车试验

The test of single carfor railway vehicle brake2017-10-12 发布

国家铁路局

2018-05-01实施Www.bzxZ.net

基本要求

试验要求·

试验准备·

空气制动机试验

过球试验

客车紧急制动阀试验

制动管漏泄试验

全车漏泄试验

制动和缓解感度试验

制动安定试验

缓解阀试验

紧急制动试验

装F8型制动机车辆的阶段缓解试验目

120/120-1型制动机加速缓解阀试验120/120-1型制动机半自动缓解阀试验闸调器性能试验

空重车自动调整装置性能试验

电空制动机试验

电磁阀功能试验

制动和缓解感度试验

制动安定试验

紧急制动试验

阶段缓解试验

附录A(规范性附录)

附录B(规范性附录)

单车试验器机能检查

集成制动装置制动缸活塞行程检查方法TB/T1492—2017

本标准按照CB/T1.1一2009给出的规则起草。TB/T1492-2017

本标准代替TB/T1492—2002《铁道车辆制动机单车试验方法》、TB/T2979—2000《铁道货车制动管阻力试验》。本标准以TB/T1492—2002为主,整合了TB/T2979—2000的内容。与TB/T14922002相比,除编辑性修改外,本标准主要技术变化如下:-增加了单车试验器压力变送器的精度要求(见2.4);增加了单车试验器采集系统、压力变送器、垫板、电压表及电流表的检定要求(见2.5);增加了单车试验器试验压力要求(见3.2);-增加了客车单车试验时副风缸和缓解风缸(104电空)充至表1规定压力的要求(见3.3);-增加了空重车自动调整装置试验及要求(见3.5、5.13);增加了120-1制动机的试验要求(见3.6、第5章);增加了货车集成制动装置的制动缸活塞行程的检查(见3.7、附录B);增加了单车过球试验及要求(见3.8、3.9、4.6、5.1);修改了车辆一端电空制动机用电空连接线各芯对地绝缘值的要求(见4.5,2002年版的4.4);-增加了装闸调器车辆试验用钢垫板要求(见4.9);增加了装用空重车自动调整装置的车辆试验垫板厚度要求(见4.10);修改了漏泄试验中货车漏泄量的要求(见5.3.2、5.4、5.6,2002年版的5.1、5.2、5.4.2);删除了制动缸活塞杆上应按规定涂打白色油漆标记的要求(见2002年版的5.4.4)修改了阶段缓解次数的要求(见5.9、6.5,2002年版的5.5、7.5);修改了单车试验器机能检查周期的要求,并要求记录(见附录A,2002年版的附录A)。本标准由中车青岛四方车辆研究所有限公司归口。本标准起草单位:中车青岛四方车辆研究所有限公司、中国铁道科学研究院机车车辆研究所、中车齐齐哈尔车辆有限公司、中车长春轨道客车股份有限公司、中车北京二七车辆有限公司。本标准主要起草人:于钦顺、王林美、鲁文超、杨欣、陆正涛、孟繁辉、章薇。本标准所代替标准的历次版本发布情况:TB/T1492一1983、TB/T1492—2002。Ⅲ

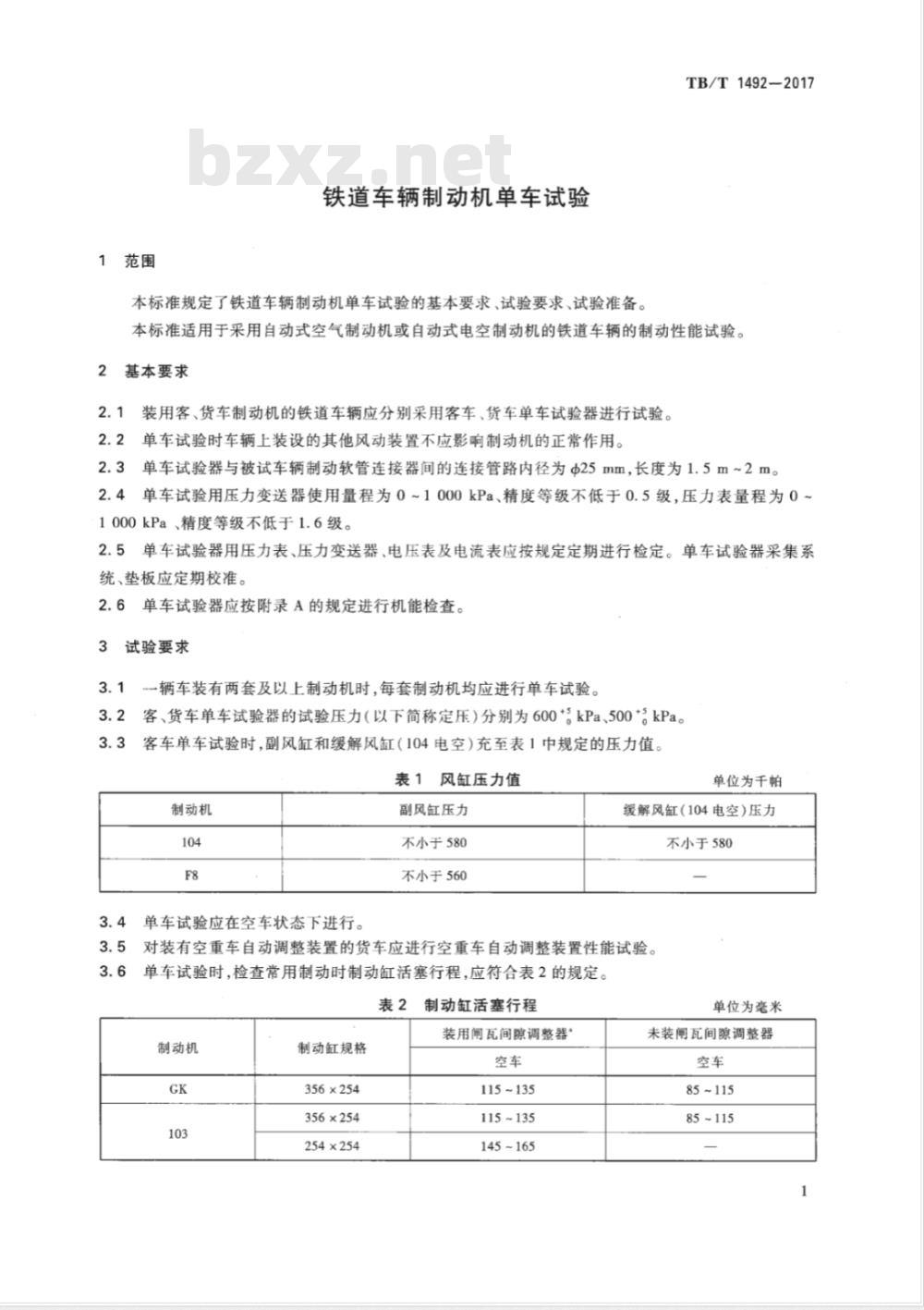

1范围

铁道车辆制动机单车试验

本标准规定了铁道车辆制动机单车试验的基本要求、试验要求、试验准备。TB/T1492-2017

本标准适用于采用自动式空气制动机或自动式电空制动机的铁道车辆的制动性能试验。2基本要求

装用客、货车制动机的铁道车辆应分别采用客车、货车单车试验器进行试验。2.2单车试验时车辆上装设的其他风动装置不应影响制动机的正常作用。2.3单车试验器与被试车辆制动软管连接器间的连接管路内径为Φ25mm,长度为1.5m~2m。2.4单车试验用压力变送器使用量程为0~1000kPa、精度等级不低于0.5级,压力表量程为0~1000kPa、精度等级不低于1.6级。2.5单车试验器用压力表、压力变送器、电压表及电流表应按规定定期进行检定。单车试验器采集系统、垫板应定期校准。

单车试验器应按附录A的规定进行机能检查。试验要求

一辆车装有两套及以上制动机时,每套制动机均应进行单车试验。客、货车单车试验器的试验压力(以下简称定压)分别为600*。kPa、500*。kPa。客车单车试验时,副风缸和缓解风缸(104电空)充至表1中规定的压力值。表1风缸压力值

制动机

单车试验应在空车状态下进行。3.5

副风缸压力

不小于580

不小于560

单位为千帕

缓解风缸(104电空)压力

不小于580

对装有空重车自动调整装置的货车应进行空重车自动调整装置性能试验。单车试验时,检查常用制动时制动缸活塞行程,应符合表2的规定。3.6

表2制动缸活塞行程

制动机

制动缸规格

356×254

356x254

254×254

装用闸瓦间隙调整器

115~135

115~135

145~165

单位为毫米

未装闸瓦间隙调整器

85~115

85~115

TB/T 1492—2017

制动机

120/120-1

制动缸活塞行程(续)

制动缸规格

356×254

305×254

254×254

203×254

356×254

406×254

闸瓦间隙调整器以下简称闸调器。装用闸瓦间隙调整器\

115~135

145~165

145~165

115~135

185~195

3.7货车集成制动装置的制动缸活塞行程的检查应符合附录B的规定。单位为毫米

未装闻瓦间隙调整器

85~115

185~195

3.8对于装用锥型折角塞门的车辆应在安装折角塞门前分别对制动主管和软管进行过球试验;对装用球芯折角或截断塞门的车辆应在制动管组装完成后,单车试验前进行过球试验。3.9客车用新制过球试验用球直径为Φ20ta.1mm,使用限度最小为Φ19.5mm。货车用新制过球试验用球直径为Φ25.4=0.1mm,使用限度最小为Φ25.0mm。4试验准备

4.1在风源与单车试验器连接前,首先排除风源内积水、灰尘,保证风源洁净。4.2用压缩空气将制动机各风缸内的积水及污垢吹净。4.3在制动缸或其管路上安装压力变送器。客车单车试验时,还应在副风缸或其管路上安装压力变送器。

4.4将F8分配阀转换盖板置于一次缓解位(盖板上箭头向上)。4.5加装电空制动装置的客车电气接线应无异常或短路。车辆一端电空制动机用电空连接线各芯对地绝缘值不应小于2MQ。

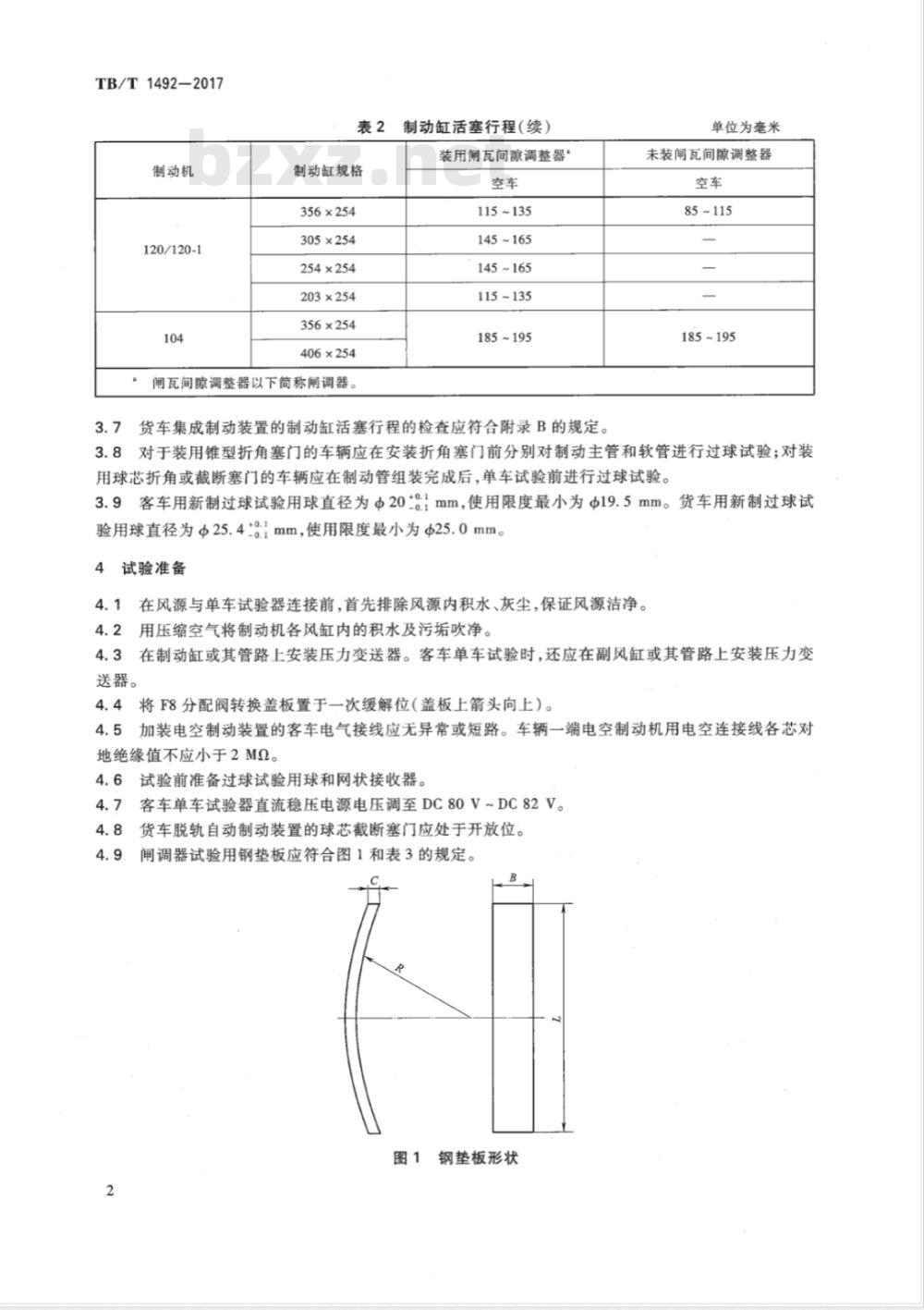

4.6试验前准备过球试验用球和网状接收器。4.7客车单车试验器直流稳压电源电压调至DC80V~DC82V。4.8货车脱轨自动制动装置的球芯截断塞门应处于开放位。4.9.闸调器试验用钢垫板应符合图1和表3的规定。图1钢垫板形状

垫板长度L

垫板宽度B

钢垫板规格

垫板厚度C

垫板弧度R

TB/T1492-2017

单位为毫米

适用的车轮

轴重21t、23t、25t、27t的货车空重车自动调整装置的试验垫板厚度应符合表4要求。货车空重车自动调整装置试验垫板厚度表4

试验垫板厚度

空车位

半重车位

重车位

空气制动机试验

过球试验

KZW系列

测重行程21

测重行程27

TWG-1系列

TWG-1A

TWG-1C

单位为毫米

CZ-1型

5.1.1打开被试车辆两端折角塞门,将单车试验器与被试车辆一端的制动软管连接器相连。车辆另一端制动软管连接器加装网状接收器,然后关闭该端折角塞门。将单车试验器置快充位,待制动管压力充至定压后,关闭制动支管截断塞门。5.1.2将单车试验器置紧急位,排尽主管压缩空气,打开接收器端折角塞门,打开与单车试验器相连一端的软管连接器,将试验用球放人连接器,再将连接器与单车试验器相连。5.1.3将单车试验器置快充位,试验用球应完整无缺损进入网状接收器。若试验用球缺损或未能进入网状接收器,则应确定其原因并予以纠正,并重新试验。5.1.4试验完毕后置保压位或紧急位,取下网状接收器和试验用球。5.2客车紧急制动阀试验

将单车试验器置快充位,待副风缸充至表1规定的压力并稳定后,将紧急制动阀手把移至全开位,制动机应发生紧急制动作用。合格后将紧急制动阀手把推至关闭位,并加带有厂、段代号的铅封。5.3制动管漏泄试验

5.3.1打开被试车辆制动管两端折角塞门,不与单车试验器相连的另一端制动软管连接器加装防尘堵,关闭制动支管截断塞门;装有列尾装置的车辆,打开快速接头体前部截断塞门并在其出口端加堵。5.3.2将单车试验器置快充位,待制动管压力充至定压并稳定后,单车试验器置保压位,保压1min,客车制动管漏泄量不大于10kPa,货车制动管漏泄量不大于5kPa。5.4全车漏泄试验

打开制动支管截断塞门,将单车试验器置快充位,待客车制动机副风缸充至表1规定的压力、货车制动机副风缸充至定压并稳定后置保压位,检查制动支管及各风缸管系接头不得漏泄,保压1min,客车漏泄量不大于10kPa,货车漏泄量不大于5kPa。5.5制动和缓解感度试验

5.5.1制动感度试验

将单车试验器置快充位,待客车制动机副风缸充至表1规定的压力、货车制动机副风缸充至定压并稳定后置感度试验位,制动管减压40kPa时立即置保压位,应达到下列要求:a)

制动机应在制动管减压40kPa之前发生制动作用。从发生局减作用开始,制动管局部减压量为:GK型阀不大于50kPa,其他阀不大于40kPa。3

TB/T1492—2017

制动管压力稳定后保压1min,不应自然缓解。缓解感度试验

将104、F8、103、GK型制动机单车试验器置慢充位,制动机应在45s内缓解完毕。5.5.2.1)

5.5.2.2120/120-1型制动机按如下要求进行试验:a)

制动管长度小于16m时,将单车试验器置慢充位,制动缸压力应在45s内缓解至30kPa以下。

制动管长度为16m~24m时,在制动感度试验后,将单车试验器置感度试验位,使制动管继b)

续减压30kPa,然后置保压位,待压力稳定后,将单车试验器置慢充位,制动缸压力应在45s内缓解至30kPa以下。

制动管长度超过24m的车辆缓解感度试验方法由设计确定。c)

制动缓解指示

制动缓解指示器制动、缓解指示正确,显示清晰。制动缓解指示器在制动或缓解感度试验时,应确认完全显示红色制动或绿色缓解。5.6制动安定试验

5.6.1104、F8、103、GK型制动机:将单车试验器置快充位,待104、F8型制动机副风缸充至表1规定的压力,103、GK型制动机副风缸充至定压并稳定后置安定试验位。制动管减压170kPa(104、F8型制动机)、140kPa(103、GK型制动机)前制动机不应发生紧急制动作用。将单车试验器置保压位,制动缸压力稳定后,保压1min,制动管、制动缸及制动缸管漏泄量不大于:客车10kPa、货车5kPa。5.6.2120/120-1型制动机:将单车试验器置快充位,待副风缸充至定压并稳定后置保压位,开启120阀安定试验位,制动管减压200kPa前,制动机不应发生紧急制动作用。关闭120阀安定试验位,保压1min,制动管、制动缸及制动缸管漏泄量不大于5kPa。5.6.3保压时检查制动缸活塞行程,应符合表2的规定(装有单元缸的车辆除外)。5.7缓解阀试验

制动安定试验完毕后,拉缓解阀,制动缸应缓解。缓解阀复位。5.8紧急制动试验

将单车试验器置快充位.待客车制动机副风缸充至表1规定的压力、货车制动机副风缸充至定压并稳定后置紧急制动位(120/120-1型制动机为置保压位后开启120阀紧急制动位),在达到表5规定的制动管减压量之前制动机应发生紧急制动作用。发生紧急制动作用时制动管减压量和制动缸的压力(稳定值)应符合表5的规定。发生紧急制动作用后10s~15s,方可将单车试验器置快充位;安装手动空重车调整装置的车辆,安全阀开始排风时的制动缸压力不大于190kPa,安全阀停止排风时的制动缸压力不低于160kPa。停止排风后,方可将单车试验器置快充位。表5紧急制动作用时制动管减压量和制动缸压力制动机

120/120-1

制动管减压量

不大于100

不大于100

不大于140

不大于100

不大于120

制动缸压力

符合空重车调整装置性能试验要求空车位:170~190

空车位:160~190

单位为千帕

410~430;有空重阀情况下,空车制动缸压力应符合设计值范围410~430或470~490;亦可根据需要在380~480范围内设定公称值,公差为±10。有空重阀情况下,空车制动缸压力应符合设计值范围5.9装F8型制动机车辆的阶段缓解试验装F8分配阀转换盖板置于阶段缓解位(盖板上箭头向下)。TB/T1492-2017

将单车试验器置快充位,待副风缸充至表1规定的压力并稳定后置安定试验位,制动管减压170kPa,置保压位。然后,将单车试验器置快充位,当制动缸压力开始下降时快速置保压位,记为阶段缓解一次。重复上述动作,直到制动缸压力缓解完毕,阶段缓解次数应不小于5次。试验完毕后,单车试验器置紧急制动位,待制动管压缩空气排空后,将F8分配阀转换盖板置于一次缓解位(盖板上箭头向上)。5.10120/120-1型制动机加速缓解阀试验将单车试验器置快充位,待副风缸充至定压并稳定后,将单车试验器置感度试验位减压100kPa,然后置保压位保压,待压力稳定后,单车试验器置慢充位,制动缸开始缓解时,制动管压力应有明显跃升。

5.11120/120-1型制动机半自动缓解阀试验5.11.1主阀缓解试验

将单车试验器置快充位,待副风缸充至定压并稳定后,将单车试验器置感度试验位减压50kPa,然后置保压位,拉缓解阀手柄至全开位3s~5s后松开,制动缸压力应能下降到零,之后,单车试验器置安定试验位,再减压50kPa,制动机应发生制动作用。5.11.2制动缸缓解试验

将单车试验器置快充位,待副风缸充至定压并稳定后,单车试验器置保压位,开启120阀紧急制动位,施行紧急制动,制动管压缩空气排尽后,拉缓解阀手柄至全开位3s~5s后松开,制动缸压力应能下降到零。

5.12闸调器性能试验

5.12.1上述各项试验合格后装有闸调器的车辆还应进行闸调器的性能试验。5.12.2间隙减小试验:单车试验器置快充位,待制动机缓解完毕后,将垫板放入任一闸瓦与车轮之间,待客车制动机副风缸充至表1规定的压力、货车制动机副风缸充至定压并稳定后,将单车试验器置安定试验位减压:客车170kPa、货车140kPa,制动缸活塞行程应变短。然后置快充位充风缓解。经制动、缓解(客车总计4次、货车总计3次)后,制动缸活塞行程与初始行程(即未安装垫板时的行程)之差不大于10mm。

5.12.3间隙增大试验:单车试验器置快充位,待制动机缓解后,撤去闸瓦与车轮之间的试验垫板,按上述方法操纵单车试验器。第一次制动后制动缸活塞行程应变长。经制动、缓解(客车总计2次、货车总计3次)后,制动缸活塞行程与初始行程(即未安装垫板时的行程)之差不大于:客车5mm、货车10mm。

5.12.4货车集成制动装置闸调器试验:按上述方法操纵单车试验器。在闸瓦与车轮之间放人垫板后,制动、缓解3次;撤去垫板后制动、缓解3次,检查制动缸活塞行程是否符合表B.1的规定。5.13空重车自动调整装置性能试验5.13.1KZW系列

5.13.1.1制动机处于缓解状态时,KZW系列空重车自动调整装置抑制盘下平面应坐落在支架导管的顶端,抑制盘触头与横跨梁触板的间隙应符合表6的规定,触头与抑制盘螺杆应用开口销锁定。表6

5触头与横跨梁触板的间隙

触头与横跨梁触板的间隙

KZW系列传感阀

测重行程21

测重行程27

TWG-1系列传感阀

TWG-1A型

TWG-1C型

单位为毫米

.CZ-1型

TB/T1492-2017

5.13.1.2空车位试验:取出抑制盘触头与触板之间的试验垫板。将单车试验器置快充位,待副风缸充至定压并稳定后,置安定试验位减压160kPa,置保压位保压,制动缸压力应符合表7的规定。压力稳定后,保压1min,制动缸压力下降不大于5kPa。此时空重车位显示牌不应翻起。置快充位缓解,制动缸压力应降至零。

表7KZW系列空重车自动调整装置单车试验压力值制动缸压力

空车位

半重车位

重车位

小于28t

140 ±20

230 ±40

28 t~33t

180 ±20

大于33t

220±20

KZW-4GAB

160 ±20

240±40

不作要求

KZW-4GCD

160 ±20

230 ±40

KZW-4G

160 ±20

240 ±40

单位为千帕

150±20

240 ±40

5.13.1.3半重车位试验:将抑制盘上移.在触头与触板之间插入表4规定的半重车位试验垫板。单车试验器置快充位,待副风缸充至定压并稳定后.置安定试验位减压160kPa,置保压位保压,制动缸压力应符合表7的规定。压力稳定后,保压1min,制动缸压力下降不大于5kPa。置快充位缓解,制动缸压力应降至零。

5.13.1.4重车位试验:将抑制盘上移,在触头与触板间插入如表4规定的重车位试验垫板。单车试验器置快充位,待副风缸充至定压并稳定后,置安定试验位减压160kPa,置保压位保压,此时空重车位显示牌应翻起。压力稳定后,保压1min,制动缸压力下降不大于5kPa;置快充位缓解,制动缸压力应降至零,显示牌落下。

5.13.2TWG-1系列、CZ-1型

5.13.2.1制动机处于常用全制动状态时,调整传感阀触头与横跨梁触板间隙,应符合表6的规定,并且触头在顶杆上的拧出长度应小于20mm。不能满足要求时,允许在传感阀安装座与传感阀吊座之间加入符合图2外形尺寸的钢质调整垫,调整垫的厚度根据实际情况确定,原则上应与心盘垫总厚度基本一致。

单位为毫米

图2传感阀安装座调整垫外形图

5.13.2.2空车位试验:单车试验器置快充位,待副风缸充至定压并稳定后,置安定试验位减压160kPa,置保压位保压,稳定后的制动缸压力:TWG-1应为(160±20)kPa,CZ-1应为(140±20)kPa,空重车位显示器应完全伸出。保压1min,制动缸压力下降不大于5kPa。置快充位缓解,制动缸压力6

应降至零。

TB/T1492-2017

5.13.2.3半重车位试验:在触头与触板之间插人表4规定的半重车位试验垫板。单车试验器置快充位充气,待副风缸充至定压并稳定后,置安定试验位减压160kPa,置保压位保压,稳定后的制动缸压力:TWG-1应为(250±30)kPa,CZ-1应为(230±40)kPa。保压1min,制动缸压力下降不大于5kPa。置快充位缓解,制动缸压力应降至零。5.13.2.4重车位试验:触头与触板之间插入表4规定的重车位试验垫板。单车试验器置快充位充气,待副风缸充至定压并稳定后,置安定试验位减压160kPa,置保压位保压,空重车位显示器不应伸出。保压1min,制动缸压力下降不大于5kPa。置快充位缓解,制动缸压力应降至零。6电空制动机试验

6.1电磁阀功能试验

6.1.1试验要求

F8型和104型电空制动机单车试验前应先对电磁阀进行功能试验。连接单车试验器与被试车辆的电空连接线,取下与相邻车辆连接的电空连接线。单车试验器置快充位,待副风缸充至表1规定的压力并稳定后置保压位。6.1.2常用制动电磁阀试验

开常用制动电磁阀,常用制动电磁阀排风口排风,制动管减压,制动机应实施制动作用。制动管减压170kPa时关常用制动电磁阀,常用制动电磁阀应停止排风,制动管压力应停止下降。6.1.3缓解电磁阀试验

开缓解电磁阀,制动管压力应回升,制动缸应排风,制动机应实施缓解作用。关缓解电磁阀,制动管压力应停止上升。

6.1.4保压电磁阀试验(104阀)开缓解电磁阀,制动缸排风时关缓解电磁阀的同时开保压电磁阀,制动缸应立即停止排风,3s。5s后,关保压电磁阀,制动缸应能继续排风。6.1.5紧急制动电磁阀试验(F8阀)将单车试验器置快充位,待副风缸充至表1规定的压力并稳定后置保压位,开紧急制动电磁阀,制动管压力应快速下降。

6.2制动和缓解感度试验

6.2.1将单车试验器置快充风位,待副风缸和缓解风缸(104电空)充至表1规定的压力并稳定后,置感度试验位,制动管减压40kPa时立即置保压位,然后置慢充风位。6.2.2将单车试验器置感度试验位时,常用制动电磁阀应发生排风作用,制动机应在制动管减压40kPa之前发生制动作用。单车试验器置慢充位时,缓解电磁阀应动作。6.2.3制动缸缓解完毕的时间应小于30s。6.3制动安定试验

将单车试验器置快充位,待副风缸和缓解风缸(104电空)充至表1规定的压力并稳定后,置安定试验位(F8阀)或104电空位(104阀),制动管减压170kPa,置保压位保压。制动管减压170kPa前制动机不应发生紧急制动作用。常用制动电磁阀应发生排风作用。置保压位后,常用制动电磁阀停止排风。6.4紧急制动试验

6.4.1将单车试验器置快充位,待副风缸和缓解风缸(104电空)充至表1规定的压力并稳定后,置紧急制动位。

6.4.2制动管减压100kPa(104阀)或120kPa(F8阀)以前,制动机应发生紧急制动作用。6.4.3常用和紧急制动电磁阀应同时动作,常用制动电磁阀应发生排风作用。7

TB/T1492-2017

6.4.4无空重车阀情况下,制动缸最高压力应为410kPa~430kPa或470kPa~490kPa;有空重车阀情况下,空车制动缸压力应符合设计值范围。6.5阶段缓解试验

将单车试验器置快充位,待副风缸和缓解风缸(104电空)充至表1规定的压力并稳定后,置安定试验位(F8阀)或104电空位(104阀),制动管减压170kPa时,置保压位。然后在快充位与保压位间往复移动,缓解电磁阀应发生间断作用,每次往复移动均应发生阶段缓解作用,且阶段缓解次数不应少于5次。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- TB铁路运输标准

- TB/T3162.2-2007 铁道车辆停车防溜装置 第2部分:停车防溜顶

- TB/T1632.1-2005 钢轨焊接 第1部分:通用技术条件

- TB10074-2000 铁路车站客运信息设计规范

- TB1478-1983 铁路长途通信电缆制式系列及主要技术条件

- TB/T2075.7-2002 电气化铁道接触网零部件 第7部分:杵座鞍子

- TB1549.12-1984 冷冲模托料滚道装置 弹簧盒

- TB/T2504-1994 铁路短距离用户环路载波通信设备 制式系列及主要技术条件

- TB/T2328.17-1992 铁路碎石道碴粘土团及其它杂质含量试验方法

- TB10049-2004 铁路工程水文地质勘测规程(附条文说明)

- TB10102-2004 铁路工程土工试验规程(附条文说明)

- TB/T1491-2004 机车车辆油压减振器技术条件

- TB/T42-1999 2号车钩用冲击座

- TB/T2287-2005 电气化铁道接触网环行预应力混凝土支柱

- TB/T3121-2005 铁路食(饮)具洁净度ATP生物发光检测法和分级判定

- TB2097-1989 钢轨允许磨耗限度

- 行业新闻

网站备案号:湘ICP备2025141790号-2