- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 机械行业标准(JB) >>

- JB/T 11087-2011 滚动轴承 钨系高温轴承钢零件 热处理技术条件

标准号:

JB/T 11087-2011

标准名称:

滚动轴承 钨系高温轴承钢零件 热处理技术条件

标准类别:

机械行业标准(JB)

标准状态:

现行出版语种:

简体中文下载格式:

.rar .pdf下载大小:

部分标准内容:

ICS21.100.20

备案号:33614—2011

中华人民共和国机械行业标准

JB/T11087—2011

滚动轴承

钨系高温轴承钢零件

热处理技术条件

Rolling bearings-Parts made from W-series steel elevated temperatureSpecificationsforheat-treatment2011-08-15发布

2011-11-01实施

中华人民共和国工业和信息化部发布前言

规范性引用文件

3技术要求...

3.1轴承零件退火后的技术要求..3.2轴承零件淬、回火后的技术要求.4检验方法

附录A(规范性附录)钢球压碎试验载荷附录B(规范性附录)酸洗检验规程B.1冷酸洗检验规程

B.2热酸洗检验规程

表1轴承零件淬、回火后的脱碳层深度表2检验方法.

表A.1钢球压碎载荷

TTKAN KACa

JB/T110872011

本标准的附录A和附录B均为规范性附录。本标准由中国机械工业联合会提出。本标准由全国滚动轴承标准化技术委员会(SAC/TC98)归口。本标准起草单位:哈尔滨轴承集团公司、洛阳轴承研究所有限公司。JB/T11087—2011

本标准主要起草人:赵开礼、雷建中、勇泰芳、贾虹霞、周淑梅、叶健熠、扈林庄。本标准为首次发布。

TTKANrKAca

1范围

JB/T11087—2011

滚动轴承钨系高温轴承钢零件热处理技术条件本标准规定了W9Cr4V2Mo、W18Cr4V等钨系高温轴承钢制滚动轴承套圈和滚动体(以下简称零件)的退火和淬、回火后的技术要求和检验方法本标准适用于上述材料制造的轴承零件热处理质量检验。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T230.12009金属材料洛氏硬度试验第1部分:试验方法(A、B、C、D、E、F、G、H、K、N、T标尺)(ISO6508-1:2005,MOD)GB/T231.1—2009金属材料布氏硬度试验第1部分:试验方法(ISO6506-1:2005,MOD)GB/T4340.1—2009

金属材料维氏硬度试验第1部分:试验方法(ISO6507-1:1997,MOD)GB/T24606—2009

滚动轴承无损检测磁粉检测

JB/T1255—2001

高碳铬轴承钢滚动轴承零件热处理技术条件JB/T2850—2007

JB/T7361—2007

滚动轴承Cr4Mo4V高温轴承钢零件热处理技术条件滚动轴承:零件硬度试验方法

JB/T7362—2007

滚动轴承零件脱碳层深度测定法3技术要求

3.1轴承零件退火后的技术要求

3.1.1硬度

轴承零件退火后的硬度为197HBW~255HBW(压痕直径为4.3mm~3.8mm)。3.1.2脱碳层

轴承零件退火后的脱碳层深度不应大于单边最小加工余量的2/3。3.2轴承零件、回火后的技术要求3.2.1硬度

3.2.1.1淬、回火后的硬度

轴承零件率火后硬度不应低于63HRC,回火后的硬度应为61HRC~65HRC。3.2.1.2同一零件的硬度差

淬、回火后同一零件的硬度差为:a)外径≤100mm的套圈和公称(有效)直径≤22mm的钢球(滚子),同一零件的硬度差应≤1HRC:b)外径>100mm的套圈和公称(有效)直径22mm的钢球(滚子),同一零件的硬度差应≤2HRC:c)公称直径≤1.588mm的钢球,可不要求同一零件的硬度差。注:滚子的有效直径参见JB/T1255—2001附录G。3.2.2淬火组织晶粒度

轴承零件淬火组织晶粒度应符合第一级别图的第1级~第4级;不允许有超过第4级的过热组织存在。

TTKONYKA

JB/T11087—2011

3.2.3显微组织

轴承零件、回火后显微组织由马氏体、一次碳化物、二次碳化物和残留奥氏体组成。淬、回火后的显微组织应符合第二级别图的第1级~第4级,不允许有超过第4级的过热组织存在。3.2.4回火稳定性

轴承零件淬、回火后需进行回火稳定性检查,相应点的最大硬度差不应超过1HRC。3.2.5裂纹

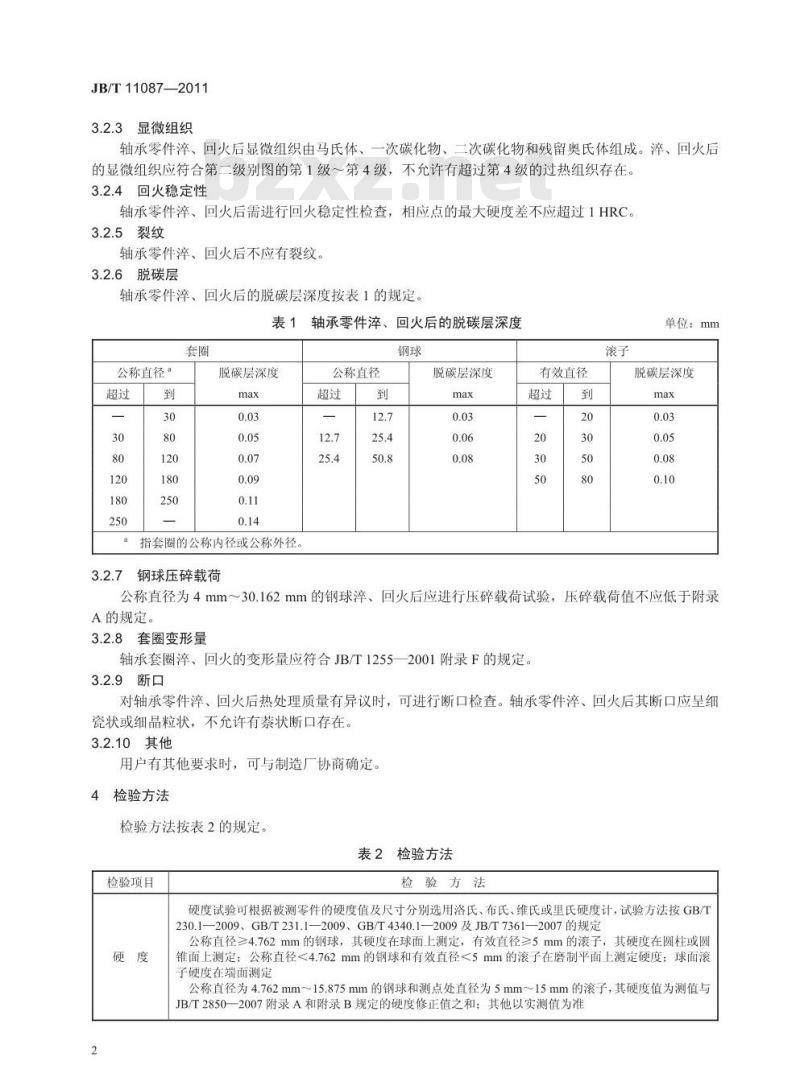

轴承零件淬、回火后不应有裂纹。3.2.6脱碳层

轴承零件淬、回火后的脱碳层深度按表1的规定。表1轴承零件淬、回火后的脱碳层深度套圈

公称直径。

脱碳层深度

指套圈的公称内径或公称外径。a

钢球压碎载荷

公称直径

脱碳层深度

有效直径

单位:mm

脱碳层深度

公称直径为4mm~30.162mm的钢球淬、回火后应进行压碎载荷试验,压碎载荷值不应低于附录A的规定。

3.2.8套圈变形量

轴承套圈淬、回火的变形量应符合JB/T12552001附录F的规定。3.2.9断口

对轴承零件淬、回火后热处理质量有异议时,可进行断口检查。轴承零件淬、回火后其断口应呈细瓷状或细晶粒状,不充许有萘状断口存在。3.2.10其他

用户有其他要求时,可与制造厂协商确定。4检验方法

检验方法按表2的规定。

表2检验方法

检验项目

检验方法

硬度试验可根据被测零件的硬度值及尺寸分别选用洛氏、布氏、维氏或里氏硬度计,试验方法按GB/T230.1—2009、GB/T231.1—2009、GB/T4340.1—2009及JB/T7361—2007的规定公称直径≥4.762mm的钢球,其硬度在球面上测定,有效直径≥5mm的滚子,其硬度在圆柱或圆锥面上测定:公称直径<4.762mm的钢球和有效直径<5mm的滚子在磨制平面上测定硬度;球面滚子硬度在端面测定

公称直径为4.762mm~15.875mm的钢球和测点处直径为5mm~15mm的滚子,其硬度值为测值与JB/T28502007附录A和附录B规定的硬度修正值之和;其他以实测值为准TTKAN KACa

检验项目

晶粒度和

显微组织

脱碳层下载标准就来标准下载网

套圈变形量

钢球压碎

回火稳定性

表2(续)

检验方法

JB/T11087-2011

泽火组织晶粒度与率、回火后的显微组织用金相显微镜在500倍下采用比较法按第一级别图和第二级别图检验,亦允许在450倍~600倍下检验,但应考虑放大倍数的影响痒回火显微组织主要按马氏体组织的形态、粗细和碳化物的溶解程度进行检验浸蚀剂为淬火后显微组织用5%~10%三氯化铁水溶液或10%~20%硝酸酒精溶液;回火后显微组织用4%硝酸酒精溶液或盐酸5mL+苦味酸1g+酒精100mL的混合液:回火后晶粒度检查用10mL盐酸+3mL硝酸+80mL甲醇的混合液

轴承零件萍回火及磨削裂纹可采用附录B规定的酸洗方法检验,也可按GB/T24606—2009的规定进行磁粉检测。有异议时,以热酸洗方法为准脱碳层深度的测定按JB/T7362一2007的规定。轴承零件的脱碳层应在最深处测定,热镦钢球退火后的脱碳层应在垂直于环带的截面上测定小尺寸套圈的变形量用百分表、内径仪、外径仪及平面度仪检查:大尺寸套圈的变形量用百分尺、管尺、塞规检查

钢球压碎载荷试验规程按JB/T1255—2001中附录A的规定轴承零件按正常回火温度重新回火2h,在原来位置相应点测量硬度,计算相应点的硬度差在外力作用下使之断裂,并目视检查第一级别图淬火组织晶粒度

放大倍数500×

第1级

HTTKANKACa

第2级

JB/T11087—2011

第3级

第1级

第二级别图淬回火后组织

放大倍数500×

TTKANKACa

第4级

第2级

第3级

HTTKANKACa

第4级

JB/T110872011

JB/T110872011

(规范性附录)

钢球压碎试验载荷

公称直径为4mm~~30.162mm的高温轴承钢(W9Cr4V2Mo、W18Cr4V)制钢球的压碎载荷值按表A,1的规定。

钢球公称直径

压碎载荷

淬回火后

钢球压碎载荷

钢球公称直径

TKANr KAca

压碎载荷

萍回火后

B.1冷酸洗检验规程

附录B

(规范性附录)

酸洗检验规程

JB/T11087—2011

本规程适用于检查W9Cr4V2Mo、W18Cr4V等钨系高温轴承钢制滚动轴承零件热处理后的表面脱碳及磨加工中产生的磨削烧伤、磨削裂纹等缺陷。B.1.1酸洗工艺

B.1.1.1脱脂槽

成分:无水碳酸钠(Na2CO3)

磷酸三钠(NaPO4·12H,O)

氢氧化钠(NaOH)

水玻璃(Na2SiO)

水(H20)

温度:75℃~85℃。

时间:2min以上(脱脂干净为止)。控制指标:总碱量(Na2CO,)

B.1.1.2清洗槽

成分:水(H2O)。

温度:75℃~85℃。

时间:1min。

B.1.1.3流动冷水槽

时间:1min。

B.1.1.4酸洗槽

成分:硝酸(HNO3)

三氯化铁(FeCl)

水(H2O)

温度:室温。

..3kg;

...3kg.

...1kg:

...3kg.

..00kg

.4%~8%。

..4kg;

....余量。

时间:1min~2min(轴承零件表面应酸洗呈现黑色)。B.1.1.5流动冷水槽

时间:1min~2min。

B.1.1.6第一明化槽

成分:铬酐(CrO3)

硫酸[H.SO.d(相对密度)-1..84]..kg水(HO)

温度:室温。

时间:0.5min~1.5min。

B.1.1.7流动冷水槽

时间:1min。

B.1.1.8第二明化槽

.余量。

HTTKANKACa

JB/T11087—2011

成分:盐酸(HCl,d=1.19)

氯化亚锡(SnCl2)

金属锡(Sn)

水(H2O)

温度:室温。

时间:0.5min~1min。

B.1.1.9流动冷水槽

时间:1min。

B.1.1.10 中和槽

成分:无水碳酸钠(NazCO)

水(HO)

温度:室温。

时间:1min~2min。

B.1.1.11流动冷水槽

时间:1min~2min。

B.1.1.12防锈槽

成分:无水碳酸钠(NazCO,)

亚硝酸钠(NaNO,)

水(H,O)

温度:室温。

时间:1min~2min。

B.1.2酸洗检查

..13kg;

.0.3kg:

.200g/槽:

余量。

..5kg;

.100kg。

..5kg:

..10kg

..100kg。

酸洗零件表面,经中和防锈后应在湿润的状态下,在散光灯下目视观察。a)正常表面:呈灰色或深灰色:b)脱碳:呈灰白色或暗黑色花斑:)烧伤:一般烧伤呈灰白色或浅白色,二次淬火烧伤呈亮白色:d)裂纹:淬火裂纹一般较细,需仔细观察。注1:酸洗时轴承零件在各槽溶液中均应上下窜动。注2:在流动冷水槽中冲洗时,轴承零件应保证将上槽溶液冲洗干净。注3:此酸洗工艺酸蚀量为2um~4μm,磨削工序留量需考虑酸洗量。注4:可根据酸洗零件的数量和酸洗效果,定期更换酸洗、明化溶液或补充其有效成分。B.2热酸洗检验规程

本规程适用于淬、回火后轴承零件的裂纹检查。B.2.1热酸洗前的准备

轴承零件酸洗前应经喷砂或除油清洗,钢球在酸洗前需经高于350℃的回火B.2.2热酸洗工艺

酸洗液成分:1:1的盐酸水溶液。温度:60℃±5℃。

酸洗时间:10min~30min。

流动水冲洗后进行检查。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:33614—2011

中华人民共和国机械行业标准

JB/T11087—2011

滚动轴承

钨系高温轴承钢零件

热处理技术条件

Rolling bearings-Parts made from W-series steel elevated temperatureSpecificationsforheat-treatment2011-08-15发布

2011-11-01实施

中华人民共和国工业和信息化部发布前言

规范性引用文件

3技术要求...

3.1轴承零件退火后的技术要求..3.2轴承零件淬、回火后的技术要求.4检验方法

附录A(规范性附录)钢球压碎试验载荷附录B(规范性附录)酸洗检验规程B.1冷酸洗检验规程

B.2热酸洗检验规程

表1轴承零件淬、回火后的脱碳层深度表2检验方法.

表A.1钢球压碎载荷

TTKAN KACa

JB/T110872011

本标准的附录A和附录B均为规范性附录。本标准由中国机械工业联合会提出。本标准由全国滚动轴承标准化技术委员会(SAC/TC98)归口。本标准起草单位:哈尔滨轴承集团公司、洛阳轴承研究所有限公司。JB/T11087—2011

本标准主要起草人:赵开礼、雷建中、勇泰芳、贾虹霞、周淑梅、叶健熠、扈林庄。本标准为首次发布。

TTKANrKAca

1范围

JB/T11087—2011

滚动轴承钨系高温轴承钢零件热处理技术条件本标准规定了W9Cr4V2Mo、W18Cr4V等钨系高温轴承钢制滚动轴承套圈和滚动体(以下简称零件)的退火和淬、回火后的技术要求和检验方法本标准适用于上述材料制造的轴承零件热处理质量检验。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T230.12009金属材料洛氏硬度试验第1部分:试验方法(A、B、C、D、E、F、G、H、K、N、T标尺)(ISO6508-1:2005,MOD)GB/T231.1—2009金属材料布氏硬度试验第1部分:试验方法(ISO6506-1:2005,MOD)GB/T4340.1—2009

金属材料维氏硬度试验第1部分:试验方法(ISO6507-1:1997,MOD)GB/T24606—2009

滚动轴承无损检测磁粉检测

JB/T1255—2001

高碳铬轴承钢滚动轴承零件热处理技术条件JB/T2850—2007

JB/T7361—2007

滚动轴承Cr4Mo4V高温轴承钢零件热处理技术条件滚动轴承:零件硬度试验方法

JB/T7362—2007

滚动轴承零件脱碳层深度测定法3技术要求

3.1轴承零件退火后的技术要求

3.1.1硬度

轴承零件退火后的硬度为197HBW~255HBW(压痕直径为4.3mm~3.8mm)。3.1.2脱碳层

轴承零件退火后的脱碳层深度不应大于单边最小加工余量的2/3。3.2轴承零件、回火后的技术要求3.2.1硬度

3.2.1.1淬、回火后的硬度

轴承零件率火后硬度不应低于63HRC,回火后的硬度应为61HRC~65HRC。3.2.1.2同一零件的硬度差

淬、回火后同一零件的硬度差为:a)外径≤100mm的套圈和公称(有效)直径≤22mm的钢球(滚子),同一零件的硬度差应≤1HRC:b)外径>100mm的套圈和公称(有效)直径22mm的钢球(滚子),同一零件的硬度差应≤2HRC:c)公称直径≤1.588mm的钢球,可不要求同一零件的硬度差。注:滚子的有效直径参见JB/T1255—2001附录G。3.2.2淬火组织晶粒度

轴承零件淬火组织晶粒度应符合第一级别图的第1级~第4级;不允许有超过第4级的过热组织存在。

TTKONYKA

JB/T11087—2011

3.2.3显微组织

轴承零件、回火后显微组织由马氏体、一次碳化物、二次碳化物和残留奥氏体组成。淬、回火后的显微组织应符合第二级别图的第1级~第4级,不允许有超过第4级的过热组织存在。3.2.4回火稳定性

轴承零件淬、回火后需进行回火稳定性检查,相应点的最大硬度差不应超过1HRC。3.2.5裂纹

轴承零件淬、回火后不应有裂纹。3.2.6脱碳层

轴承零件淬、回火后的脱碳层深度按表1的规定。表1轴承零件淬、回火后的脱碳层深度套圈

公称直径。

脱碳层深度

指套圈的公称内径或公称外径。a

钢球压碎载荷

公称直径

脱碳层深度

有效直径

单位:mm

脱碳层深度

公称直径为4mm~30.162mm的钢球淬、回火后应进行压碎载荷试验,压碎载荷值不应低于附录A的规定。

3.2.8套圈变形量

轴承套圈淬、回火的变形量应符合JB/T12552001附录F的规定。3.2.9断口

对轴承零件淬、回火后热处理质量有异议时,可进行断口检查。轴承零件淬、回火后其断口应呈细瓷状或细晶粒状,不充许有萘状断口存在。3.2.10其他

用户有其他要求时,可与制造厂协商确定。4检验方法

检验方法按表2的规定。

表2检验方法

检验项目

检验方法

硬度试验可根据被测零件的硬度值及尺寸分别选用洛氏、布氏、维氏或里氏硬度计,试验方法按GB/T230.1—2009、GB/T231.1—2009、GB/T4340.1—2009及JB/T7361—2007的规定公称直径≥4.762mm的钢球,其硬度在球面上测定,有效直径≥5mm的滚子,其硬度在圆柱或圆锥面上测定:公称直径<4.762mm的钢球和有效直径<5mm的滚子在磨制平面上测定硬度;球面滚子硬度在端面测定

公称直径为4.762mm~15.875mm的钢球和测点处直径为5mm~15mm的滚子,其硬度值为测值与JB/T28502007附录A和附录B规定的硬度修正值之和;其他以实测值为准TTKAN KACa

检验项目

晶粒度和

显微组织

脱碳层下载标准就来标准下载网

套圈变形量

钢球压碎

回火稳定性

表2(续)

检验方法

JB/T11087-2011

泽火组织晶粒度与率、回火后的显微组织用金相显微镜在500倍下采用比较法按第一级别图和第二级别图检验,亦允许在450倍~600倍下检验,但应考虑放大倍数的影响痒回火显微组织主要按马氏体组织的形态、粗细和碳化物的溶解程度进行检验浸蚀剂为淬火后显微组织用5%~10%三氯化铁水溶液或10%~20%硝酸酒精溶液;回火后显微组织用4%硝酸酒精溶液或盐酸5mL+苦味酸1g+酒精100mL的混合液:回火后晶粒度检查用10mL盐酸+3mL硝酸+80mL甲醇的混合液

轴承零件萍回火及磨削裂纹可采用附录B规定的酸洗方法检验,也可按GB/T24606—2009的规定进行磁粉检测。有异议时,以热酸洗方法为准脱碳层深度的测定按JB/T7362一2007的规定。轴承零件的脱碳层应在最深处测定,热镦钢球退火后的脱碳层应在垂直于环带的截面上测定小尺寸套圈的变形量用百分表、内径仪、外径仪及平面度仪检查:大尺寸套圈的变形量用百分尺、管尺、塞规检查

钢球压碎载荷试验规程按JB/T1255—2001中附录A的规定轴承零件按正常回火温度重新回火2h,在原来位置相应点测量硬度,计算相应点的硬度差在外力作用下使之断裂,并目视检查第一级别图淬火组织晶粒度

放大倍数500×

第1级

HTTKANKACa

第2级

JB/T11087—2011

第3级

第1级

第二级别图淬回火后组织

放大倍数500×

TTKANKACa

第4级

第2级

第3级

HTTKANKACa

第4级

JB/T110872011

JB/T110872011

(规范性附录)

钢球压碎试验载荷

公称直径为4mm~~30.162mm的高温轴承钢(W9Cr4V2Mo、W18Cr4V)制钢球的压碎载荷值按表A,1的规定。

钢球公称直径

压碎载荷

淬回火后

钢球压碎载荷

钢球公称直径

TKANr KAca

压碎载荷

萍回火后

B.1冷酸洗检验规程

附录B

(规范性附录)

酸洗检验规程

JB/T11087—2011

本规程适用于检查W9Cr4V2Mo、W18Cr4V等钨系高温轴承钢制滚动轴承零件热处理后的表面脱碳及磨加工中产生的磨削烧伤、磨削裂纹等缺陷。B.1.1酸洗工艺

B.1.1.1脱脂槽

成分:无水碳酸钠(Na2CO3)

磷酸三钠(NaPO4·12H,O)

氢氧化钠(NaOH)

水玻璃(Na2SiO)

水(H20)

温度:75℃~85℃。

时间:2min以上(脱脂干净为止)。控制指标:总碱量(Na2CO,)

B.1.1.2清洗槽

成分:水(H2O)。

温度:75℃~85℃。

时间:1min。

B.1.1.3流动冷水槽

时间:1min。

B.1.1.4酸洗槽

成分:硝酸(HNO3)

三氯化铁(FeCl)

水(H2O)

温度:室温。

..3kg;

...3kg.

...1kg:

...3kg.

..00kg

.4%~8%。

..4kg;

....余量。

时间:1min~2min(轴承零件表面应酸洗呈现黑色)。B.1.1.5流动冷水槽

时间:1min~2min。

B.1.1.6第一明化槽

成分:铬酐(CrO3)

硫酸[H.SO.d(相对密度)-1..84]..kg水(HO)

温度:室温。

时间:0.5min~1.5min。

B.1.1.7流动冷水槽

时间:1min。

B.1.1.8第二明化槽

.余量。

HTTKANKACa

JB/T11087—2011

成分:盐酸(HCl,d=1.19)

氯化亚锡(SnCl2)

金属锡(Sn)

水(H2O)

温度:室温。

时间:0.5min~1min。

B.1.1.9流动冷水槽

时间:1min。

B.1.1.10 中和槽

成分:无水碳酸钠(NazCO)

水(HO)

温度:室温。

时间:1min~2min。

B.1.1.11流动冷水槽

时间:1min~2min。

B.1.1.12防锈槽

成分:无水碳酸钠(NazCO,)

亚硝酸钠(NaNO,)

水(H,O)

温度:室温。

时间:1min~2min。

B.1.2酸洗检查

..13kg;

.0.3kg:

.200g/槽:

余量。

..5kg;

.100kg。

..5kg:

..10kg

..100kg。

酸洗零件表面,经中和防锈后应在湿润的状态下,在散光灯下目视观察。a)正常表面:呈灰色或深灰色:b)脱碳:呈灰白色或暗黑色花斑:)烧伤:一般烧伤呈灰白色或浅白色,二次淬火烧伤呈亮白色:d)裂纹:淬火裂纹一般较细,需仔细观察。注1:酸洗时轴承零件在各槽溶液中均应上下窜动。注2:在流动冷水槽中冲洗时,轴承零件应保证将上槽溶液冲洗干净。注3:此酸洗工艺酸蚀量为2um~4μm,磨削工序留量需考虑酸洗量。注4:可根据酸洗零件的数量和酸洗效果,定期更换酸洗、明化溶液或补充其有效成分。B.2热酸洗检验规程

本规程适用于淬、回火后轴承零件的裂纹检查。B.2.1热酸洗前的准备

轴承零件酸洗前应经喷砂或除油清洗,钢球在酸洗前需经高于350℃的回火B.2.2热酸洗工艺

酸洗液成分:1:1的盐酸水溶液。温度:60℃±5℃。

酸洗时间:10min~30min。

流动水冲洗后进行检查。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 行业标准

- JB/T10216-2013 电控配电用电缆桥架

- JB/T9396-1999 环块磨损试验机 技术条件

- JB/T6396-2006 大型合金结构钢锻件 技术条件

- JB/T1694-1991 阀杆螺母(一)

- JB/T3627.1-1999 组合夹具组装用工具、辅具 六角套筒扳手

- JB/T5134-1991 气铲用铲头

- JB/T10549-2006 SF6气体密度继电器和密度表 通用技术条件

- JB/T9018-2011 自动化立体仓库 设计规范

- JB/T6427-2001 变压吸附制氧、制氮设备

- JB/T8368.1-1996 电锤钻

- JB/T9159.9-1999 单轴纵切自动车床辅具 丝锥夹套 B 型尺寸

- JB/T3411.87-1999 锥柄卡口镗铰刀杆 尺寸

- JB/T5761.1-1999 数控弯管机 技术条件

- JB/T6664.2-1993 自吸泵 技术条件

- JB/T6695-1993 汽轮机润滑油系统 技术条件

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2