- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 纺织行业标准(FZ) >>

- FZ/T 24003-2006 粗梳毛织品

标准号:

FZ/T 24003-2006

标准名称:

粗梳毛织品

标准类别:

纺织行业标准(FZ)

标准状态:

现行-

发布日期:

2006-05-25 -

实施日期:

2007-01-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

288.51 KB

替代情况:

替代FZ/T 24003-1993采标情况:

TWC W1-2000 MOD

起草人:

刘炜卿、曹宪华、张德良起草单位:

上海毛麻所归口单位:

全国纺织品标准化技术委员会毛纺织分会(CSBTS/TC 209/SC3)提出单位:

中国纺织工业协会发布部门:

中华人民共和国国家发展和改革委员会主管部门:

国家发展和改革委员会相关标签:

毛织品

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了精梳毛织品的技术要求、试验方法、检验规则及包装和标志。 本标准适用于鉴定各类机织服用粗梳纯毛、毛混纺及交织品的品质。 FZ/T 24003-2006 粗梳毛织品 FZ/T24003-2006

部分标准内容:

1CS 59.080.30

中华人民共和国纺织行业标准

FZ/T24003—2006

代替FZ/T24003:1993

粗梳毛织品

Woolen fabrics

2006-05-25发布

中华人民共和国国家发展和改革委员会2007-01-01实施

FZ/T 24003—2006

规范性引用文件

技术要求

试验方法

检验规则

包装和标志

...+.I++...

附录A(规范性附录)

几项补充规定

附录B(规范性附录)

幅宽偏差计算方法

FTITIAPII

FZ/T24003--2006

本标准根据粗梳毛织品的特点,按产品性能及服用需要,并参照国际羊毛局标准TWCW1:2000《普通梭织、绒头及压制毡产品》起草。本标准非等效采用国际羊毛局标准TWCWI:2000《普通梭织、绒头及压制毡产品》。

本标准代替FZ/T24003—1993%粗梳毛织品》。本标准与FZ/T24003—-1993相比主娶改变如下:取消原标准中~,三、三等品的规定,由原标准的优、一、二、三等品修订为优、一、二等品,一将平方米重册不足修订为平方米重量允差,指标有所提高,-缩水率不分轻缩绒、重缩绒产品统一考核,指标有所提高!一对面料中纤维含量的考核做了一系列规定;一起球指标不再区分轻缩绒、重缩绒产品,指标有所提高:一提高了危牢度的各项指标,·等品指标参照国际羊毛局标准一增加了耐干洗色牢度:

一增加了脱缝程度考核指标

一提商了对面料色差的考核指标;一增加了安全性考核指标。

本标准的优等品相当于国际先进水平,一等品相当于国际一般水平。本标准的附录 A、附录 B是规范性附录。本标准由中国纺织工业协会提出。本标准由全国纺织品标推化技术委员会毛纺织分会(CSBTS/TC209/SC3)归口。本标准由上海市毛麻纺织科学技术研究所负责起草。本标推主要起草人:刘炜卿、尊宪华、张德良。本标准所代替标准的历次版本发布情况为:--ZBW23002--1986,FZ/T24003—1993。1范围

粗梳毛织品

本标谁规定了粗梳毛织品的技术要求、试验力法,检验规则及包装和标志。本标准适用于鉴定各类机织服用粗梳纯毛、毛混纺及交织品的品质。2 规范性引用文件

FZ/T 24003—2006

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准GB250评定变色用灰色样卡(GB250—1995,idtISO105-A02:1993)GB/I 2910

纺织品.二组分纤维混纺产品定量化学分析方法(GB/T2910—1997,e9VIS0)1833:1977)

纺织品三组分纤维握纺产品定量化学分析方法(GB/T2911—1997,cgv1SO5088:GB/T 2911

GB/T3917.2—1997纺织品织物撕破性能第2部分:舌形试样撕破强力的测定GB/T3920纺织品色牢度试验耐摩擦色牢度(GB/T3920—1997,eqISO105-X12:1993)GB/T3922

纺织品耐汗溃色牢度试验方法(GB/T3922:1995.eqvIS0105En4:1994)GB/T3923.1—1997纺织品织物拉伸性能第1部分:断裂强力和断裂伸长率的测定条样法

GB/T46671995机织物幅宽的测定GB/T 4802.1

纺织品织物起球试验圆轨迹法

GB5296.4消费品使用说明纺织品和服装使用说明GB/T 5711

纺织品色牢度试验耐干洗色牢度(GB/T5711—1997,egISO105-D01:1993)GB/T5713

纺织品色牢度试验耐水色度(GB/T5713--1997,cgYISO105-E01:1994)GB/T8170数值修约规则

GB/T8427—1998纺织品色牢度试验耐人造光色牢度:氛弧(egvISO105-B02.1994)GB9994纺织材料公定回潮率

GB/T12490—1990织品耐家庭和商业洗涤色牢度试验方法(e9v1SO15-C06:1987)GB/T16988特种动物纤维与绵羊毛混合物含量的测定GB18401国家纺织产品基本安全技术规范F7/T01026四组分纤维混产品定量化学分析方法F7./T01048蚕丝/羊绒混纺产品混纺比的测定F7./T20002毛纺织品含油脂率的测定FZ/T20008毛织物单位面积重量的测定FZ/T20009毛织物缩水率的测定静态浸水法F7./T20019毛机织物脱缝程度试验方法粗梳毛织品起球样照

FZ/T24003—2006

3技术要求

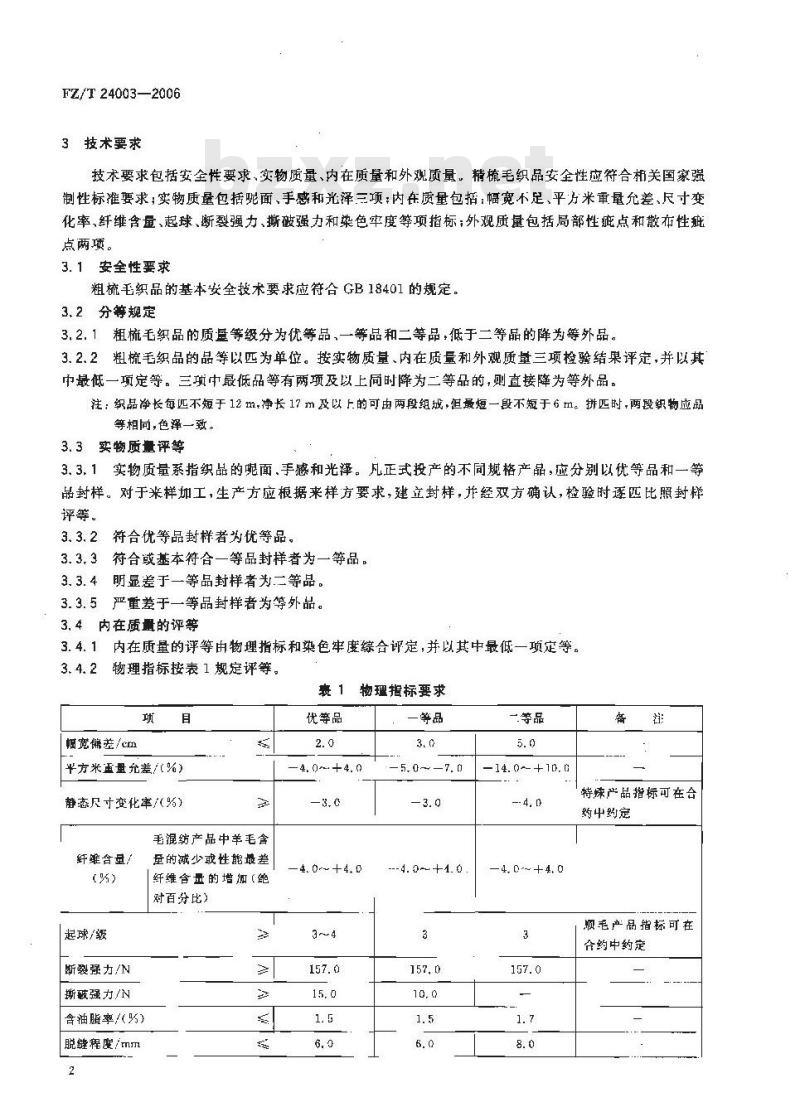

技术要求包括安全性要求、实物质量、内在质量和外观质量。精梳毛织品安全性应符合相关国家强制性标准要求;实物质量包括呢面、手感和光泽三项:内在质量包括:幅宽不足、平方米重量允差、尺寸变化率,纤维含量、起球、断裂强力、撕破强力和染色牢度等项指标;外观质量包括局部性疵点和散布性疵点两项。

3. 1安全性要求

粗梳毛织品的基本安全技术要求应符合GB18401的规定。3.2分等规定

3.2.1粗梳毛织品的质量等级分为优等品,一等品和二等品,低于二等品的降为等外品。3.2.2粗梳毛织品的品等以匹为单位。按实物质量、内在质量和外观质量三项检验结果评定,并以其中最低一项定等。三项中最低品等有两项及以上同时降为二等品的,则直接降为等外品。注;织品净长每匹不短于 12 m,净长 17 m 及以 上的可由两段组城,但最短一段不短于6 m。拼匹时,两段织物应品等相向,色泽一致。

3. 3 实物质量评等

3.3.1实物质量系指织品的呢面,手感和光泽。凡正式投产的不同规格产品,应分别以优等品和一等品封样。对于米样加工,生产方应根据来样方要求,建立封样,并经双方确认,检验时逐匹比照封样评等。

3.3.2符合优等品封样者为优等品。3.3.3符合或基本符合一等品封样者为一等品。3.3.4明显差于一等品封样者为二等品。3.3.5严重差于一等品封样者为等外品。3. 4内在质量的评等

内在质量的评等由物理指标和染色牢度综合评定,并以其中最低一项定等。物理指标按表1规定评等。

囊1物理指标要求

宽偏差/cm

半方米量允差/(%)

静态尺寸变化率/(%)

毛混纺产品中羊毛含

纤维含量/

起球/级

断裂强力/N

撕酸强力/N

含油脂率/(%)

脱缝程度/mm

量的减少或性能最差

纤维含量的增加(绝

对百分比)

优等品bZxz.net

5.0~—7.0

---4.0-+1. 0

一等品

14. 0--+10, 0

4. 0~+4, 0

特蛛产品指标可在台

药中药定

顺毛产品指标可在

合约中药定

汽蒸收缩变化率/《%)

优等品

表1(续)

一等品

-1.0--+1. 5

注1:纯毛产品举毛纤维含量的有关规定见附录A。二等品

FZ/T 24003--2006

社2:成品中功能性纤维和单绒等的含蛋低于10%时,其含量的减少应不高于标注含量的30%。3:双层织物联结线的纤维含量不考核。注4:嵌条线含盘循于5%及以下时不考核。3.4.3染色牢度的评等

染色牢度的评等按表2规定。

表2染色牢度指标要求

附日晒色牢度

耐水漫色牢度

耐汗演色牢度

耐熨烫色半度

耐摩棕色牢度

耐干洗色串度

≤1/12标准深度(浅色)

≥1/12标准探度(藻色)

色泽变化

毛布沾色

其他贴衬沾色

色铎变化(酸性)

毛布沾色(酸性)

其他贴衬站色(酸性)

色泽变化(藏性)

毛布色(碱性)

其他贴村沾色(碱性)

色变化

棉布沾色

湿率换

色萍变化

落荆变化

注:干洗类产品不考核耐洗色率度和耐湿靡擦色牢度。3. 5外观质量的评等

优等品

-等品

单位为级

二等品

3,5.1外观疵点按其对服用的影响程度与出现状态不同,分局部性外观疵点与散布性外观疵点两种,分别予以结辩和评等。

3.5.2局部性外观疵点,按其规定范围结辩,每辫放尺10cm,在经向10cm范围内不论疵点多少仪结辩只。

3.5.3散布性外观疵点:缺纱、经档、色花、条痕、两边两端深浅、折痕、剪毛痕、纬档、厚薄段、乳梭、补洞痕、斑、磨损中有两项及以上最低战等同时为二等品时,则降为等外品。3.5.4降等战结辫规定:

二等品中除破洞、磨损、纬档、厚薄段、轧梭痕.补润痕、斑疵、蛛网和剪毛痕按规定范围结辩,其余点不结辨;

FZ/T 24003-2006

等外品中除破洞、严重磨摄、补洞痕、轧梭痕、斑疵、蛛网和纬档按规定范用结辩,其余疵点不b)

结辩。

3.5.5局部性外观疵点基本,上不开剪,但大于 2 cm 的被洞,严重的磨损和破损性轧梭,严重影服用的纬档,大于 10 cml 的严重斑疵,净长 5 m 的连续性疵点和 1 m 内结辫 5 只者,应在工厂内剪除。3.5.6乎均净长2玑结辩1只时,按散布性外观点规定降等。3.5.7外观疵点结辫、评等规定如表3。表 3、外观疵点结辩、评等要求疑点名称

疵点程度

(1)纱疣、经档、条痕、局

明显 10 cm~-100 cm

部狭窄、破边、错纹、边

大于·100cm,每100em

字残缺,针锈、荷叶边

(2)缺经

明显散布全匹

严重散布全匹

明显 5 cm~100 cm

大于100 cm,每100 cm

明显散布全匹

(3)色花、两边两端深浅明显10cm--100cm向

(4)折痕、剪毛痕、跳花

(5)纱疵,峡纬

大丁 100 cm,每100 cm

明显散布全匹

严重散布全匹

明显 50 cm及以内

大于 50 rm,每 50 cm

明显散布全匹

明显10c到全幅

明显散布全匹

严重散布全匹

(6)纬档、厚薄段、轧梭、,明显10 cm及以内补痕、斑疵、磨损、大大下10 cm,每 10 cm肚纱、稀缝、妹树、钳损、明显散布全匹条干不句

(7)酸洞

2 cm及以内

散布全匹

(8)草屑,死毛、色毛、毛‘明显散布全匹严重散布全匹

粒、夹花

(9)呢面歪斜

素但织物 5 cm 起,格于织物 3 cm l起,100 m以内

大于 100 cm,每100 cm

素色织物:

5 cm~7 cm 散布全匹

大于 7 cm散布全匹

格子织物:

3 cm~5 cm 散布全匹

大T 5 cm 散布全匹

局部性结辫

散布性降等

严重的油纱,色纱 5 cm

为起点

色花、特别严卓散布全

匹降等外品;边探浅1级

为二等品,8—1级及以

下为等外品

跳花每 50 cm 范咀内

4只以上(包括4只),折

痕不到结辨程度,但散

布全匹降为二等品

缺纬和严重油纱、色纱

5 um为起点;明显缺纬

散布全匹降等外品

明显纯档优等品不允

许+条干不勾,明显散布

全匹为二等品;严重散

布全匹为等外品

优等品不充许

优等品格了织物2 cm

臧点名称

斌点程度

表3(续)

局部性结辩散布性降等

FZ/T24003--2006

注 1:自边缘起 1.,5 ctn及以内的瘫点(有边线的指边线内续深人布面 0. 5 cul 以内的边上抵点)在鉴别品等时不予考核,但破进,边字残缺,明显的针锈仍应考核。注2:缺钞,油纱、色纱、跳花虽不到结辫起点,但在经间20rm内综合达1只,影响外观者结辫一只,如散布全匹,降为等外品。

注3,外观点中,如避超出上述规定的特殊情况,可按其对服用的影响差度参考类似疵点的结辩评等规定情处理。

4:散布性外观脏点中特别严重影响服用性能者,按质论价。4试验方法

4.1物理试验采样

4.1.1在同--品种、原料、织纹组织和工艺生产的总匹数中按表4规定随机取出相应的匹数。凡采样在二匹以上者,各项物理性能的域验结果,以算术平均数,作为该批的评等依据。表4采样数量

批或一次交货的匹数

9及以下

50~300

300以上

批量样品的采样匹数

4.1.2试样必须在距大匹两端5m以上部位(或5m以上开匹处)裁取。裁取时不可轰斜,不得有分等规定中所列举的严重表面疵点。4.1.3色牢度试样以同一原料、品种、同-~加工过程、染色工艺配方及色号为批,或按每一品种每一万米抽一次(包括全部色号),不到一万米也抽一次,每份试样裁取0.2全幅。4.1. 4每份试样应加注标签,并记录下列资料:厂名、品名、匹号、色号、批号、试样长度、采样日期、采样者等。4.2各单项试验方法

4.2.1幅宽偏差试验按GI3/T4667—1995方法1执行(织物的幅宽也可由工厂在检验机上直接测量,但是在仲裁试验时,应按 GB/T 4667—1995 进行测量)。蝠宽偏差按附录B计算。4.2.2平方米重量允差试验按FZ/T20008执行4.2.3静态尺寸变化率试验按FZ/T20009执行。4.2.4纤维含景试验按GB/T2910.GB/T29H).GR/T16988.FZ/T01026、FZ/T01048等执行,折合公定回潮率计算,公定回潮率按GB9994执行4.2.5起球试验按GB/T4802.1执行。断裂强力试验按GB/T3923.1执行。4.2.6

撕破强力试验按GB/T3917.2—1997单百法执行4. 2.8含油脂率试验按 FZ/T 20002 执行。4.2.9脱缝程度试验按FZ/T 20H019执行。4.2.10汽蒸收缩变化率按FZ/T20021执行4. 2. 11

耐光色牢度试验按GB/T8427—1998方法3执行。4.2.12耐水色牢度试验按GB/T5713执行。FZ/T24003—2006

4.2.13耐汗渍色牢度试验按GB/T3922执行。4.2.14耐熨烫色牢度试验按GB/T6152执行。4.2.15耐摩擦色度试验按GB/T3920执行。4. 2. 16 耐干洗色牢度试验按 GB/T 5711 执行。5检验规则

5.1检验织品外观斑点时,应将其正面放在与垂直线成15\角的检验机台面上。在北光下,检验者在检验机的前方进行检验,织品应穿过检验机的下导辊,以保证检验幅面和角度。在检验机上应逐匹量计幅宽,每匹不得少于三处,每台检验机定员三人,正式检验员二人。5.2检验机规格

车速:14 m/min~18n/min;

大筒轴心至地面的距离:210cms斜面板长度:150cm;

斜面板磨砂玻璃宽度:40cm;

磨砂玻璃内装日光灯:40W×2只~4只,5.3如因检验光线影响外观疵点的程度而发生争议时,以白昼正常北光下,在检验机前方检验为准。5.4收方接本品质标准进行验收。5.5物理指标复试规定

原则上不复试,但有下列情况之一者,可进行复试:3匹平均合格,其中有 2 匹不合格,及 3 匹平均不合格,其中有 2 匹合格,可复试一次。复试结果,3匹平均合格,其中2匹不合格,及其中2匹合格,3匹平均不合格;为不合格。5.6实物质量、外观疵点的抽验按同品种交货匹数的4%进行检验,但不少于3匹。批量在300匹以上时,每增加50匹,加抽1批(不足50匹的按50匹计)。抽验数量中,姐发现实物质量,散布性外观症疵点有30%等级不符,外观质量判定为不合格;局部性外观点百米漏辩超过2只时,每个漏放尺20cm

6包装和标志

6.1包装

6.1.1包装方法和使用材料,以坚固和适于运输为原则。6.1.2每匹织品应正面向里对折成双幅或平幅,卷在纸板或纸1:加放防蛙剂,用防潮材料或牛皮纸包好,纸外用绳扎紧。每匹一包。每包用布包装,缝头处加盖布,刷唛头。6. 1.3因长途运输而采用木箱时,木板厚度不得低于1.5 cm,木箱应干媒,箱内应村防潮材料。6.2标志

6.2.1每匹织品应在反面里端盖厂名梢印(形式可由工厂自订)。外端加注织品的匹号、长度,等级标志。拼段组成时,拼段处如烫骑缝。6.2.2织品因局部性疵点结辫时,应在疵点左边结上线标,并在右布边对准线标用不裙色笔作一箭头。如疵点范围大于放尺范围时,则在右边针对疵点上下端用不褪色笔划两个相对的箭头。6.2.3每包应吊硬纸牌一张,见图1。6.2.4产品出厂时的标患除需符合GB5296.4的要求外,每包包外还应刷以下内容:制造厂名、品名.品号、净长、等级、色号、包号、净重。6.2.5产品出厂时应标注商标。

7其他

幅宽.

降等愿国;

检验者:

出厂年月

原料成分

标准中的某些项日,如供需双方另有要求可按合约规定执行。品

FZ/T24003—2006

FZ/T24003—2006

A.1实物质量封样

附录A

(规范性附录)

几项补充规定

A.1.1优等品实物质量封样:生产的优等品必须与经全国评优后封样的质量水平一致。A.1.2一等品实物质量封样:供需双方共同封样为交货验收的实物依据。A,2优等品不得复染。

A,3反面疵点按表3注3要求,

A.4纯毛产品中,为改善纺纱性能、提高耐用程度,成品允许加人7%合成纤维;含有装饰纤维的成品(装饰红维必须是可见的、有装饰作用的),非毛纤维含量不超过7%1但改善性能和装饰纤维二者之和不得超过7%。

A,5同批同色号匹与匹之间色差4级;同一匹面料头、尾色差4级,边与中央色差 4-5级。A.6纤维含量试验应结合公定回潮率计算,各种纤维公定回潮率按GB9994规定。A7仲裁试验用标推大气:温度(20士2)℃;相对湿度(65=3)%:工厂常规试验用标准大气:温度(20土2)℃,相对湿度(65士5)%;试验前样品要展开平放试验室内暴爵 16 h 以上。A.8外观批点说明及量计方法

A.8.1 纱疵

粗、细纱:由于纱线的粗细明显影响外观者。紧纱:紧抢纱、吊紧纱。

松纱弓纱或松捻纱。

油、污、色纱:纱线沾「油污或颠色、色毛飞人或异色纱。错纱:错支、错捻、错胺、错原料的纱。A.8.2经档:局部经向排列错误、纱支用错、稀密不勺、张力不或纱线被磨发毛,使织品表面呈现经向档痕者。

A.8.3色花、条痕、折痕:因洗、染、缩等工艺不当或操作不良,使织品表面反光不一,呈现深浅、条花、云斑、条痕或织品表面凹凸不平,而明显影响外观者:A,8.4两边两端深浅:织品两边或两端位洋有明显差异者,A,8.5夹花:混纺织物中不同纤维吸色不一造成色泽差异,明显影响外观者。A.8.6局部狭窄织品幅面呈现局部狭窄,超过连边幅宽最小限度或狭窄部凹入与正常部位比较达2 cm者,按其经向量计。

A.8.7破边:织品边幅破裂,在1.5cm以内,包括边破洞,以经向量计。如深入1.5cm以上按被洞计。

A.8.8跳花:单根纱不依组织起伏,织品表面形成连续或断续之跳花者(浮纱),以个数计。A,8.9织纹错误:织造时纹板弄错、棕丝穿错或棕框升降错误而造成组织不符者。A.8.10针锈:因烘呢机拉幅针生锈.造成呢面明显针锈。荷叶边:呢面皇现明显起伏的波浪状态者,A. B. 11

A.8.12剪毛痕:因剪毛不良,使织物表面呈现明显的痕迹者,量其经向长度。A.8.13纬档:异常纱2根及以上并列或间隔并列,当其长度达半幅及以上者为档子,包括紧纱档、他纱档、色档、松纱档、错纱档、粗纱档等。A,8. 14条于不勺:由于纱支条于不勾明显影响外观者,量其经向度。8

FZ/T 24003—2006

厚薄段:织造时,纬密未掌握好,以致密度过稀或过密,使织品表面形成明显分界线者。斑疵:油斑、污斑、白斑、毛斑、锈斑、黄斑、磨白、色斑等,明显影响服用外观者。磨损:因机械意外摩擦,经纬纱严重受损者,量其最大长度。A.8.18

轧棱痕:织造时发生轧梭,经修补后,织品表面仍有痕迹者,最其最人长度。补洞痕:破洞经修补后,织品表面仍有明品痕迹者,量其最大长度。A. 8. 19

大H纱:包括粗节纱、纱线中带入回丝,回毛等。其表面呈现枣核形而明显影响外观者,稀缝:由于织入不正常纱线、回丝和双纱等,经补后,在织品表面呈现密度明显稀于正常者。蝶网,经、纬纱各2根或2根以上,不依组织起伏者,量其最大长度。钳损:因修毛粒、杂物、粗细节、接头等操作不良,使织物表面受到损伤者,量其最大长度。洞:经纱或纬纱连断2根或同时各断1根及以上而形成破洞者,量其最人长度。呢面歪斜:织物表面的经、纬纱未呈现垂直位置,纬纱歪斜以距水平最大距离计算。A9耐热压(熨烫)色毕度实验选用潮压条件耐热压(熨)试验中对不同纤维的规定试验温度:A.9.1

麻(200+2)℃

纯毛、粘纤、涤纶、丝:(180士2)℃:b)

纶:(150±2)℃;

锦纶、维纶:(1202)℃。

A9.2混纺和交织物的规定试验温度采用其中温度低的一种(混纺比例低于10%不作考虑),

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国纺织行业标准

FZ/T24003—2006

代替FZ/T24003:1993

粗梳毛织品

Woolen fabrics

2006-05-25发布

中华人民共和国国家发展和改革委员会2007-01-01实施

FZ/T 24003—2006

规范性引用文件

技术要求

试验方法

检验规则

包装和标志

...+.I++...

附录A(规范性附录)

几项补充规定

附录B(规范性附录)

幅宽偏差计算方法

FTITIAPII

FZ/T24003--2006

本标准根据粗梳毛织品的特点,按产品性能及服用需要,并参照国际羊毛局标准TWCW1:2000《普通梭织、绒头及压制毡产品》起草。本标准非等效采用国际羊毛局标准TWCWI:2000《普通梭织、绒头及压制毡产品》。

本标准代替FZ/T24003—1993%粗梳毛织品》。本标准与FZ/T24003—-1993相比主娶改变如下:取消原标准中~,三、三等品的规定,由原标准的优、一、二、三等品修订为优、一、二等品,一将平方米重册不足修订为平方米重量允差,指标有所提高,-缩水率不分轻缩绒、重缩绒产品统一考核,指标有所提高!一对面料中纤维含量的考核做了一系列规定;一起球指标不再区分轻缩绒、重缩绒产品,指标有所提高:一提高了危牢度的各项指标,·等品指标参照国际羊毛局标准一增加了耐干洗色牢度:

一增加了脱缝程度考核指标

一提商了对面料色差的考核指标;一增加了安全性考核指标。

本标准的优等品相当于国际先进水平,一等品相当于国际一般水平。本标准的附录 A、附录 B是规范性附录。本标准由中国纺织工业协会提出。本标准由全国纺织品标推化技术委员会毛纺织分会(CSBTS/TC209/SC3)归口。本标准由上海市毛麻纺织科学技术研究所负责起草。本标推主要起草人:刘炜卿、尊宪华、张德良。本标准所代替标准的历次版本发布情况为:--ZBW23002--1986,FZ/T24003—1993。1范围

粗梳毛织品

本标谁规定了粗梳毛织品的技术要求、试验力法,检验规则及包装和标志。本标准适用于鉴定各类机织服用粗梳纯毛、毛混纺及交织品的品质。2 规范性引用文件

FZ/T 24003—2006

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准GB250评定变色用灰色样卡(GB250—1995,idtISO105-A02:1993)GB/I 2910

纺织品.二组分纤维混纺产品定量化学分析方法(GB/T2910—1997,e9VIS0)1833:1977)

纺织品三组分纤维握纺产品定量化学分析方法(GB/T2911—1997,cgv1SO5088:GB/T 2911

GB/T3917.2—1997纺织品织物撕破性能第2部分:舌形试样撕破强力的测定GB/T3920纺织品色牢度试验耐摩擦色牢度(GB/T3920—1997,eqISO105-X12:1993)GB/T3922

纺织品耐汗溃色牢度试验方法(GB/T3922:1995.eqvIS0105En4:1994)GB/T3923.1—1997纺织品织物拉伸性能第1部分:断裂强力和断裂伸长率的测定条样法

GB/T46671995机织物幅宽的测定GB/T 4802.1

纺织品织物起球试验圆轨迹法

GB5296.4消费品使用说明纺织品和服装使用说明GB/T 5711

纺织品色牢度试验耐干洗色牢度(GB/T5711—1997,egISO105-D01:1993)GB/T5713

纺织品色牢度试验耐水色度(GB/T5713--1997,cgYISO105-E01:1994)GB/T8170数值修约规则

GB/T8427—1998纺织品色牢度试验耐人造光色牢度:氛弧(egvISO105-B02.1994)GB9994纺织材料公定回潮率

GB/T12490—1990织品耐家庭和商业洗涤色牢度试验方法(e9v1SO15-C06:1987)GB/T16988特种动物纤维与绵羊毛混合物含量的测定GB18401国家纺织产品基本安全技术规范F7/T01026四组分纤维混产品定量化学分析方法F7./T01048蚕丝/羊绒混纺产品混纺比的测定F7./T20002毛纺织品含油脂率的测定FZ/T20008毛织物单位面积重量的测定FZ/T20009毛织物缩水率的测定静态浸水法F7./T20019毛机织物脱缝程度试验方法粗梳毛织品起球样照

FZ/T24003—2006

3技术要求

技术要求包括安全性要求、实物质量、内在质量和外观质量。精梳毛织品安全性应符合相关国家强制性标准要求;实物质量包括呢面、手感和光泽三项:内在质量包括:幅宽不足、平方米重量允差、尺寸变化率,纤维含量、起球、断裂强力、撕破强力和染色牢度等项指标;外观质量包括局部性疵点和散布性疵点两项。

3. 1安全性要求

粗梳毛织品的基本安全技术要求应符合GB18401的规定。3.2分等规定

3.2.1粗梳毛织品的质量等级分为优等品,一等品和二等品,低于二等品的降为等外品。3.2.2粗梳毛织品的品等以匹为单位。按实物质量、内在质量和外观质量三项检验结果评定,并以其中最低一项定等。三项中最低品等有两项及以上同时降为二等品的,则直接降为等外品。注;织品净长每匹不短于 12 m,净长 17 m 及以 上的可由两段组城,但最短一段不短于6 m。拼匹时,两段织物应品等相向,色泽一致。

3. 3 实物质量评等

3.3.1实物质量系指织品的呢面,手感和光泽。凡正式投产的不同规格产品,应分别以优等品和一等品封样。对于米样加工,生产方应根据来样方要求,建立封样,并经双方确认,检验时逐匹比照封样评等。

3.3.2符合优等品封样者为优等品。3.3.3符合或基本符合一等品封样者为一等品。3.3.4明显差于一等品封样者为二等品。3.3.5严重差于一等品封样者为等外品。3. 4内在质量的评等

内在质量的评等由物理指标和染色牢度综合评定,并以其中最低一项定等。物理指标按表1规定评等。

囊1物理指标要求

宽偏差/cm

半方米量允差/(%)

静态尺寸变化率/(%)

毛混纺产品中羊毛含

纤维含量/

起球/级

断裂强力/N

撕酸强力/N

含油脂率/(%)

脱缝程度/mm

量的减少或性能最差

纤维含量的增加(绝

对百分比)

优等品bZxz.net

5.0~—7.0

---4.0-+1. 0

一等品

14. 0--+10, 0

4. 0~+4, 0

特蛛产品指标可在台

药中药定

顺毛产品指标可在

合约中药定

汽蒸收缩变化率/《%)

优等品

表1(续)

一等品

-1.0--+1. 5

注1:纯毛产品举毛纤维含量的有关规定见附录A。二等品

FZ/T 24003--2006

社2:成品中功能性纤维和单绒等的含蛋低于10%时,其含量的减少应不高于标注含量的30%。3:双层织物联结线的纤维含量不考核。注4:嵌条线含盘循于5%及以下时不考核。3.4.3染色牢度的评等

染色牢度的评等按表2规定。

表2染色牢度指标要求

附日晒色牢度

耐水漫色牢度

耐汗演色牢度

耐熨烫色半度

耐摩棕色牢度

耐干洗色串度

≤1/12标准深度(浅色)

≥1/12标准探度(藻色)

色泽变化

毛布沾色

其他贴衬沾色

色铎变化(酸性)

毛布沾色(酸性)

其他贴衬站色(酸性)

色泽变化(藏性)

毛布色(碱性)

其他贴村沾色(碱性)

色变化

棉布沾色

湿率换

色萍变化

落荆变化

注:干洗类产品不考核耐洗色率度和耐湿靡擦色牢度。3. 5外观质量的评等

优等品

-等品

单位为级

二等品

3,5.1外观疵点按其对服用的影响程度与出现状态不同,分局部性外观疵点与散布性外观疵点两种,分别予以结辩和评等。

3.5.2局部性外观疵点,按其规定范围结辩,每辫放尺10cm,在经向10cm范围内不论疵点多少仪结辩只。

3.5.3散布性外观疵点:缺纱、经档、色花、条痕、两边两端深浅、折痕、剪毛痕、纬档、厚薄段、乳梭、补洞痕、斑、磨损中有两项及以上最低战等同时为二等品时,则降为等外品。3.5.4降等战结辫规定:

二等品中除破洞、磨损、纬档、厚薄段、轧梭痕.补润痕、斑疵、蛛网和剪毛痕按规定范围结辩,其余点不结辨;

FZ/T 24003-2006

等外品中除破洞、严重磨摄、补洞痕、轧梭痕、斑疵、蛛网和纬档按规定范用结辩,其余疵点不b)

结辩。

3.5.5局部性外观疵点基本,上不开剪,但大于 2 cm 的被洞,严重的磨损和破损性轧梭,严重影服用的纬档,大于 10 cml 的严重斑疵,净长 5 m 的连续性疵点和 1 m 内结辫 5 只者,应在工厂内剪除。3.5.6乎均净长2玑结辩1只时,按散布性外观点规定降等。3.5.7外观疵点结辫、评等规定如表3。表 3、外观疵点结辩、评等要求疑点名称

疵点程度

(1)纱疣、经档、条痕、局

明显 10 cm~-100 cm

部狭窄、破边、错纹、边

大于·100cm,每100em

字残缺,针锈、荷叶边

(2)缺经

明显散布全匹

严重散布全匹

明显 5 cm~100 cm

大于100 cm,每100 cm

明显散布全匹

(3)色花、两边两端深浅明显10cm--100cm向

(4)折痕、剪毛痕、跳花

(5)纱疵,峡纬

大丁 100 cm,每100 cm

明显散布全匹

严重散布全匹

明显 50 cm及以内

大于 50 rm,每 50 cm

明显散布全匹

明显10c到全幅

明显散布全匹

严重散布全匹

(6)纬档、厚薄段、轧梭、,明显10 cm及以内补痕、斑疵、磨损、大大下10 cm,每 10 cm肚纱、稀缝、妹树、钳损、明显散布全匹条干不句

(7)酸洞

2 cm及以内

散布全匹

(8)草屑,死毛、色毛、毛‘明显散布全匹严重散布全匹

粒、夹花

(9)呢面歪斜

素但织物 5 cm 起,格于织物 3 cm l起,100 m以内

大于 100 cm,每100 cm

素色织物:

5 cm~7 cm 散布全匹

大于 7 cm散布全匹

格子织物:

3 cm~5 cm 散布全匹

大T 5 cm 散布全匹

局部性结辫

散布性降等

严重的油纱,色纱 5 cm

为起点

色花、特别严卓散布全

匹降等外品;边探浅1级

为二等品,8—1级及以

下为等外品

跳花每 50 cm 范咀内

4只以上(包括4只),折

痕不到结辨程度,但散

布全匹降为二等品

缺纬和严重油纱、色纱

5 um为起点;明显缺纬

散布全匹降等外品

明显纯档优等品不允

许+条干不勾,明显散布

全匹为二等品;严重散

布全匹为等外品

优等品不充许

优等品格了织物2 cm

臧点名称

斌点程度

表3(续)

局部性结辩散布性降等

FZ/T24003--2006

注 1:自边缘起 1.,5 ctn及以内的瘫点(有边线的指边线内续深人布面 0. 5 cul 以内的边上抵点)在鉴别品等时不予考核,但破进,边字残缺,明显的针锈仍应考核。注2:缺钞,油纱、色纱、跳花虽不到结辫起点,但在经间20rm内综合达1只,影响外观者结辫一只,如散布全匹,降为等外品。

注3,外观点中,如避超出上述规定的特殊情况,可按其对服用的影响差度参考类似疵点的结辩评等规定情处理。

4:散布性外观脏点中特别严重影响服用性能者,按质论价。4试验方法

4.1物理试验采样

4.1.1在同--品种、原料、织纹组织和工艺生产的总匹数中按表4规定随机取出相应的匹数。凡采样在二匹以上者,各项物理性能的域验结果,以算术平均数,作为该批的评等依据。表4采样数量

批或一次交货的匹数

9及以下

50~300

300以上

批量样品的采样匹数

4.1.2试样必须在距大匹两端5m以上部位(或5m以上开匹处)裁取。裁取时不可轰斜,不得有分等规定中所列举的严重表面疵点。4.1.3色牢度试样以同一原料、品种、同-~加工过程、染色工艺配方及色号为批,或按每一品种每一万米抽一次(包括全部色号),不到一万米也抽一次,每份试样裁取0.2全幅。4.1. 4每份试样应加注标签,并记录下列资料:厂名、品名、匹号、色号、批号、试样长度、采样日期、采样者等。4.2各单项试验方法

4.2.1幅宽偏差试验按GI3/T4667—1995方法1执行(织物的幅宽也可由工厂在检验机上直接测量,但是在仲裁试验时,应按 GB/T 4667—1995 进行测量)。蝠宽偏差按附录B计算。4.2.2平方米重量允差试验按FZ/T20008执行4.2.3静态尺寸变化率试验按FZ/T20009执行。4.2.4纤维含景试验按GB/T2910.GB/T29H).GR/T16988.FZ/T01026、FZ/T01048等执行,折合公定回潮率计算,公定回潮率按GB9994执行4.2.5起球试验按GB/T4802.1执行。断裂强力试验按GB/T3923.1执行。4.2.6

撕破强力试验按GB/T3917.2—1997单百法执行4. 2.8含油脂率试验按 FZ/T 20002 执行。4.2.9脱缝程度试验按FZ/T 20H019执行。4.2.10汽蒸收缩变化率按FZ/T20021执行4. 2. 11

耐光色牢度试验按GB/T8427—1998方法3执行。4.2.12耐水色牢度试验按GB/T5713执行。FZ/T24003—2006

4.2.13耐汗渍色牢度试验按GB/T3922执行。4.2.14耐熨烫色牢度试验按GB/T6152执行。4.2.15耐摩擦色度试验按GB/T3920执行。4. 2. 16 耐干洗色牢度试验按 GB/T 5711 执行。5检验规则

5.1检验织品外观斑点时,应将其正面放在与垂直线成15\角的检验机台面上。在北光下,检验者在检验机的前方进行检验,织品应穿过检验机的下导辊,以保证检验幅面和角度。在检验机上应逐匹量计幅宽,每匹不得少于三处,每台检验机定员三人,正式检验员二人。5.2检验机规格

车速:14 m/min~18n/min;

大筒轴心至地面的距离:210cms斜面板长度:150cm;

斜面板磨砂玻璃宽度:40cm;

磨砂玻璃内装日光灯:40W×2只~4只,5.3如因检验光线影响外观疵点的程度而发生争议时,以白昼正常北光下,在检验机前方检验为准。5.4收方接本品质标准进行验收。5.5物理指标复试规定

原则上不复试,但有下列情况之一者,可进行复试:3匹平均合格,其中有 2 匹不合格,及 3 匹平均不合格,其中有 2 匹合格,可复试一次。复试结果,3匹平均合格,其中2匹不合格,及其中2匹合格,3匹平均不合格;为不合格。5.6实物质量、外观疵点的抽验按同品种交货匹数的4%进行检验,但不少于3匹。批量在300匹以上时,每增加50匹,加抽1批(不足50匹的按50匹计)。抽验数量中,姐发现实物质量,散布性外观症疵点有30%等级不符,外观质量判定为不合格;局部性外观点百米漏辩超过2只时,每个漏放尺20cm

6包装和标志

6.1包装

6.1.1包装方法和使用材料,以坚固和适于运输为原则。6.1.2每匹织品应正面向里对折成双幅或平幅,卷在纸板或纸1:加放防蛙剂,用防潮材料或牛皮纸包好,纸外用绳扎紧。每匹一包。每包用布包装,缝头处加盖布,刷唛头。6. 1.3因长途运输而采用木箱时,木板厚度不得低于1.5 cm,木箱应干媒,箱内应村防潮材料。6.2标志

6.2.1每匹织品应在反面里端盖厂名梢印(形式可由工厂自订)。外端加注织品的匹号、长度,等级标志。拼段组成时,拼段处如烫骑缝。6.2.2织品因局部性疵点结辫时,应在疵点左边结上线标,并在右布边对准线标用不裙色笔作一箭头。如疵点范围大于放尺范围时,则在右边针对疵点上下端用不褪色笔划两个相对的箭头。6.2.3每包应吊硬纸牌一张,见图1。6.2.4产品出厂时的标患除需符合GB5296.4的要求外,每包包外还应刷以下内容:制造厂名、品名.品号、净长、等级、色号、包号、净重。6.2.5产品出厂时应标注商标。

7其他

幅宽.

降等愿国;

检验者:

出厂年月

原料成分

标准中的某些项日,如供需双方另有要求可按合约规定执行。品

FZ/T24003—2006

FZ/T24003—2006

A.1实物质量封样

附录A

(规范性附录)

几项补充规定

A.1.1优等品实物质量封样:生产的优等品必须与经全国评优后封样的质量水平一致。A.1.2一等品实物质量封样:供需双方共同封样为交货验收的实物依据。A,2优等品不得复染。

A,3反面疵点按表3注3要求,

A.4纯毛产品中,为改善纺纱性能、提高耐用程度,成品允许加人7%合成纤维;含有装饰纤维的成品(装饰红维必须是可见的、有装饰作用的),非毛纤维含量不超过7%1但改善性能和装饰纤维二者之和不得超过7%。

A,5同批同色号匹与匹之间色差4级;同一匹面料头、尾色差4级,边与中央色差 4-5级。A.6纤维含量试验应结合公定回潮率计算,各种纤维公定回潮率按GB9994规定。A7仲裁试验用标推大气:温度(20士2)℃;相对湿度(65=3)%:工厂常规试验用标准大气:温度(20土2)℃,相对湿度(65士5)%;试验前样品要展开平放试验室内暴爵 16 h 以上。A.8外观批点说明及量计方法

A.8.1 纱疵

粗、细纱:由于纱线的粗细明显影响外观者。紧纱:紧抢纱、吊紧纱。

松纱弓纱或松捻纱。

油、污、色纱:纱线沾「油污或颠色、色毛飞人或异色纱。错纱:错支、错捻、错胺、错原料的纱。A.8.2经档:局部经向排列错误、纱支用错、稀密不勺、张力不或纱线被磨发毛,使织品表面呈现经向档痕者。

A.8.3色花、条痕、折痕:因洗、染、缩等工艺不当或操作不良,使织品表面反光不一,呈现深浅、条花、云斑、条痕或织品表面凹凸不平,而明显影响外观者:A,8.4两边两端深浅:织品两边或两端位洋有明显差异者,A,8.5夹花:混纺织物中不同纤维吸色不一造成色泽差异,明显影响外观者。A.8.6局部狭窄织品幅面呈现局部狭窄,超过连边幅宽最小限度或狭窄部凹入与正常部位比较达2 cm者,按其经向量计。

A.8.7破边:织品边幅破裂,在1.5cm以内,包括边破洞,以经向量计。如深入1.5cm以上按被洞计。

A.8.8跳花:单根纱不依组织起伏,织品表面形成连续或断续之跳花者(浮纱),以个数计。A,8.9织纹错误:织造时纹板弄错、棕丝穿错或棕框升降错误而造成组织不符者。A.8.10针锈:因烘呢机拉幅针生锈.造成呢面明显针锈。荷叶边:呢面皇现明显起伏的波浪状态者,A. B. 11

A.8.12剪毛痕:因剪毛不良,使织物表面呈现明显的痕迹者,量其经向长度。A.8.13纬档:异常纱2根及以上并列或间隔并列,当其长度达半幅及以上者为档子,包括紧纱档、他纱档、色档、松纱档、错纱档、粗纱档等。A,8. 14条于不勺:由于纱支条于不勾明显影响外观者,量其经向度。8

FZ/T 24003—2006

厚薄段:织造时,纬密未掌握好,以致密度过稀或过密,使织品表面形成明显分界线者。斑疵:油斑、污斑、白斑、毛斑、锈斑、黄斑、磨白、色斑等,明显影响服用外观者。磨损:因机械意外摩擦,经纬纱严重受损者,量其最大长度。A.8.18

轧棱痕:织造时发生轧梭,经修补后,织品表面仍有痕迹者,最其最人长度。补洞痕:破洞经修补后,织品表面仍有明品痕迹者,量其最大长度。A. 8. 19

大H纱:包括粗节纱、纱线中带入回丝,回毛等。其表面呈现枣核形而明显影响外观者,稀缝:由于织入不正常纱线、回丝和双纱等,经补后,在织品表面呈现密度明显稀于正常者。蝶网,经、纬纱各2根或2根以上,不依组织起伏者,量其最大长度。钳损:因修毛粒、杂物、粗细节、接头等操作不良,使织物表面受到损伤者,量其最大长度。洞:经纱或纬纱连断2根或同时各断1根及以上而形成破洞者,量其最人长度。呢面歪斜:织物表面的经、纬纱未呈现垂直位置,纬纱歪斜以距水平最大距离计算。A9耐热压(熨烫)色毕度实验选用潮压条件耐热压(熨)试验中对不同纤维的规定试验温度:A.9.1

麻(200+2)℃

纯毛、粘纤、涤纶、丝:(180士2)℃:b)

纶:(150±2)℃;

锦纶、维纶:(1202)℃。

A9.2混纺和交织物的规定试验温度采用其中温度低的一种(混纺比例低于10%不作考虑),

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 纺织行业标准(FZ)

- FZ/T32006-2016 苎麻本色线

- FZ/T62005-2003 被、被套

- FZ/T92037-1995 P型齿链式无级变速器

- FZ/T92042-1995 边字提花装置

- FZ/T92024-2006 LZ系列下罗拉轴承

- FZ/T24024-2017 精梳单经单纬毛织品

- FZ/T20018-2000 毛纺织品中二氯甲烷可溶性物质的测定

- FZ/T42007-2001 生丝/氨纶包缠丝

- FZ/T64058-2016 汽车隔音隔热垫用再加工纤维毡

- FZ/T50001-2005 合成纤维长丝网络度试验方法

- FZ/T99007-2000 储纬器

- FZ/T90069-1995 零件表面交接处图形所代表的圆角半径尺寸要求

- FZ/T62021-2012 厨浴清洁巾

- FZ/T54001-2012 丙纶膨体长丝(BCF)

- FZ/T81018-2014 机织人造革服装

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2