- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 商检行业标准(SN) >>

- SN/T 2140.1-2008 纺织原料净毛量试验方法 第1部分:洗净毛

标准号:

SN/T 2140.1-2008

标准名称:

纺织原料净毛量试验方法 第1部分:洗净毛

标准类别:

商检行业标准(SN)

标准状态:

现行-

发布日期:

2008-09-04 -

实施日期:

2009-03-16 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

3.05 MB

部分标准内容:

中华人民共和国出入境检验检疫行业标准SN/T2140.1—2008

纺织原料净毛量试验方法

第1部分:洗净毛

Method of test for clean wool content of textile raw materials-Part1:Scouredwool

2008-09-04发布

中华人民共和国

国家质量监督检验检疫总局

2009-03-16实施

-TTKAONKAca-

SN/T2140.1—2008

本部分修改采用了国际毛纺织组织标准IWTO-19-03《原毛钻芯样品的毛基和植物性杂质基的测定》。

所列表格中的数据均采用IWTO最新规定本部分附录B、附录C、附录D、附录E和附录F均为规范性附录,附录A为资料性附录。本部分由国家认证认可监督管理委员会提出并归口。本部分起草单位:中华人民共和国上海出入境检验检疫局、中华人民共和国宁波出入境检验检疫局。

本部分主要起草人:黄发明、丁建中、杨力生。本部分系首次发布的出入境检验检疫行业标准1

1范围

纺织原料净毛量试验方法

第1部分:洗净毛

SN/T2140的本部分规定了洗净毛的净毛量试验方法本部分适用于洗净毛的检验。

2规范性引用文件

SN/T 2140.1—2008

下列文件中的条款通过SN/T2140的本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。

SN/T0473—2003进出口含脂毛检验规程SN/T0478进出口洗净毛、碳化毛检验规程IWTO-19原毛钻芯样品的毛基和植物性杂质基的测定IWTO钻芯取样检验规则

3术语和定义

下列术语和定义适用于SN/T2140的本部分。3.1

洗净毛scouredwool

经洗毛工序除去油脂及尘土后的绵羊毛。3.2

coresample

钻芯试样

用钻芯取样方法从所验毛包中钻取的羊毛芯样。3.3

钻芯样品corespecimen

从钻芯试样中随机分取的具有代表性样品,用于毛基和植物性杂质基的测定。3.4

烘后子样oven-drysubsample

已经烘干的钻芯样品,用于该钻芯样品的某一特定的杂质含量测试。3.5

毛基woolbase

除去所有杂质,即除去灰分、乙醇抽出物、所有植物性杂质和其他不溶于碱的杂质后的羊毛纤维烘干质量,以钻芯试样质量的百分率表示。3.6

vegetablematterbase

植物性杂质基

草刺(包括硬头草刺)、枝梗、种子、叶屑、草屑(即除去其灰分、乙醇抽出物)的烘干质量,以钻芯试样质量的百分率表示。

SN/T2140.1—2008

硬头草刺和枝梗基hardheadsandtwigsbase硬头草刺和枝梗(除去其灰分、乙醇抽出物)的烘干质量,以钻芯试样质量的百分率表示3.8

总碱不溶物totalalkali-insolubleimpurities-IKAONYKAca-

除上述定义的植物性杂质外,加上所有碱不溶物,例如:皮块、粪块、粪污结块毛、绳、纸和石灰等。所有碱不溶物除去其灰分、乙醇抽出物的烘干质量,以钻芯试样质量的百分率表示。3.9

净毛量cleanwoolcontent

将毛基调整到加上灰分和乙醇抽出物的标准含量2.27%1(即以毛基百分率加上标准灰分和乙醇抽出物表示),加上植物性杂质基后,再调整到回潮率为R时的净毛量。按式(1)计算:100+R

净毛量=(毛基+植物性杂质基)×97.73

4试验方法

4.1分取钻芯样品

...(1)

4.1.1按照SN/T0478或IWTO获取的钻芯试样,并随机分取2只~3只代表性钻芯样品,每只样品质量应不少于80g。对于洗净毛只要其乙醇抽出物含量不大于5%时,不应进行子样的洗涤。但当乙醇抽出物含量大于5%时,则应按照SN/T0473—2003中5.2.1~52.2或IWTO-19中附录B的规定进行钻芯样品的洗涤、烘干等检验。4.1.2每只获得的钻芯样品应用于烘干质量的测定,用于测定烘干质量的钻芯样品在取样结束后应尽快称取质量,不迟于4h,称量精确至0.01g,用W表示。除了在钻芯取样时已将用于烘干质量的钻芯样品合理分开之外,否则在定重时将钻芯试样可分成2份样品(另一份作备用),每份样品质量应大致相同。

4.1.3在分取钻芯样品时,钻芯试样应进行混样,样品可以是2份钻芯试样中的其中1份中分取,为保证样品具有代表性,混样和进行分样时可采用下列方法进行:a)机械方法:采用机械方法混样品要保证混合充分·而不丢失羊毛纤维和植物性杂质,又不影响两者之间的分布:

b)手工方法:将试样铺展在适宜的工作台上,用手翻混到均匀状态,再将试样铺成30mm~60mm厚。然后采用两分法,再分法直至将试样分成16个等份,再从每等份样品中随机抽出小撮纤维,直至满足所测项目应需质量为止,4.1.4混样和分样结束后,应称取钻芯样品的质量(W,),精确至0.01g。称取的钻芯样品总质量用W(即W:=ZW)表示,以决定修正系数W/W。所有样品在定取质量时,只要不在标准大气条件下(温度为20℃2℃,相对湿度为63%~67%)进行必须根据测得的环境温湿度,按照修正系数予以修正,修正系数参见附录A中表A.1或表A.2。4.2试验

4.2.1钻芯样品的烘干

按照附录B中规定的方法正确测定每一只样品的烘干质量,并正确称量,精确至0.01g。所测定的烘后子样应根据环境温湿度变化利用修正系数予以修正(参见附录A)。4.2.2烘后子样外来杂质的测定

按照附录C、D、E规定的方法分别测定烘后子样的灰分、乙醇抽出物和植物性杂质含量(以获得毛1)2.27%的数值相当于每86份毛基中存在2份灰分和乙醇抽出物,即1.7%的乙醇抽出物和0.57%的灰分[即97.73=100—(1.7+0.57)=100—2.27]2

SN/T 2140.1—2008

基、植物性杂质基检验结果)。子样的获取限时在烘干质量测定后的60s内完成,如果超过时间以及子样不是从热的烘干质量样品中获得,则所测定子样的质量均须进行修正(参见附录A中表A.1或表A.2)。

结果的表达与计算

5.1按式(2)计算第i只子样的毛基B,:B;= P(100-E-A-T)×100

式中:

B第只烘后子样的毛基,%;

第i只烘后子样的质量,单位为克(g);E

第只烘后子样的乙醇抽出物,以占该烘后子样的百分率表示,%:A,一第i只烘后子样的灰分含量,以占该烘后子样的百分率表示,%;·(2)

T一第讠只子样除去灰分、乙醇抽出物和总碱不溶物含量后的烘干质量,以占该烘后子样质量的百分率表示,%。

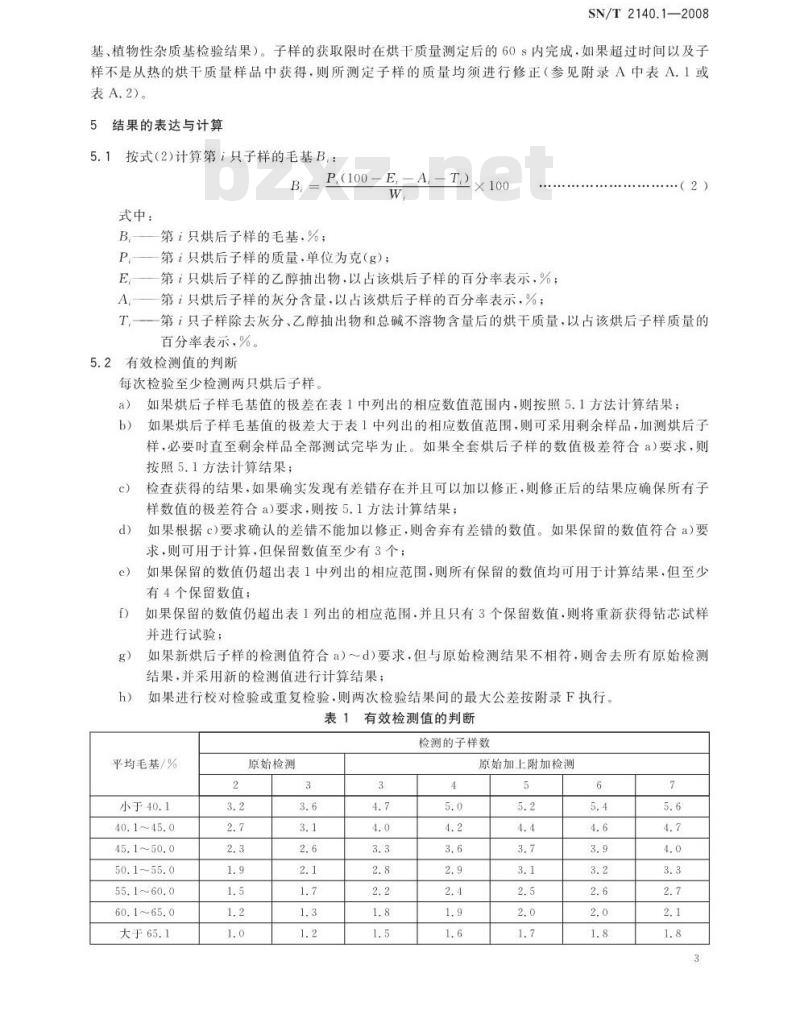

5.2有效检测值的判断

每次检验至少检测两只烘后子样。如果烘后子样毛基值的极差在表1中列出的相应数值范围内,则按照5.1方法计算结果;a

如果烘后子样毛基值的极差大于表1中列出的相应数值范围,则可采用剩余样品,加测烘后子样,必要时直至剩余样品全部测试完毕为止。如果全套烘后子样的数值极差符合a)要求,则按照5.1方法计算结果;

检查获得的结果,如果确实发现有差错存在并且可以加以修正,则修正后的结果应确保所有子样数值的极差符合a)要求,则按5.1方法计算结果;如果根据c)要求确认的差错不能加以修正,则舍弃有差错的数值。如果保留的数值符合a)要求,则可用于计算,但保留数值至少有3个:如果保留的数值仍超出表1中列出的相应范围,则所有保留的数值均可用于计算结果,但至少有4个保留数值:

如果保留的数值仍超出表1列出的相应范围,并且只有3个保留数值,则将重新获得钻芯试样并进行试验;

如果新烘后子样的检测值符合a)~d)要求,但与原始检测结果不相符,则舍去所有原始检测结果,并采用新的检测值进行计算结果;如果进行校对检验或重复检验,则两次检验结果间的最大公差按附录F执行。表1有效检测值的判断

检测的子样数

平均毛基/%

小于40.1

40.1~45.0

50.1~55.0

55.1~60.0

60.1~65.0

大于65.1

原始检测

原始加上附加检测

SN/T2140.1—2008

按式(3)、式(4)分别计算整批钻芯试样的毛基B(%)和植物性杂质基V(%):5.3

式中:

钻芯试样的总质量,单位为克(g):ZB.XW

ZP, xV,

经混样及分样后的钻芯样品总质量,单位为克(g);第1只钻芯样品的质量,单位为克(g);第;只烘后子样的质量,单位为克(g);整批钻芯试样的毛基,%;

+........t.

TTKAONKAca-

·(3)

第1只烘后子样去除灰分、乙醇抽出物后的植物性杂质烘干质量,以占该烘后子样质量的百分率表示,%:

整批钻芯试样的植物性杂质基,%。5.4如有需要,按式(5)计算整批试样的硬头草刺及枝梗基H(%):WxXH

式中:

H一第i只烘后子样的硬头草刺及枝梗基,%;H整批钻芯试样的硬头草刺及枝梗基,%。在试验报告中硬头草刺及枝梗基应包含在植物性杂质基V内,按下列表示法:植物性杂质基(包括

%硬头草刺及枝梗)

5.5按式(6)计算回潮率为R时的净毛量,用C表示:C=(B+V)×

注:除毛基保留至小数点后二位外,其他均保留一位小数。4

.(5)

....(6)

环境空气

温度/℃

附录A

(资料性附录)

对环境空气含湿量的修正

进入烘箱内空气的含湿量修正表环境相对湿度/%

SN/T2140.1—2008

-IKAONYKAca-

SN/T2140.1—2008

286°0

¥660

B.1基本要求

附录B

(规范性附录)

洗净毛钻芯样品的烘干质量测定方法B.1.1每只钻芯样品逐一在105℃土2℃的温度下进行烘燥SN/T2140.1-—2008

B.1.2如果干燥空气不是在标准大气条件下抽取,则应对干燥空气的水分含量予以修正。修正值可从附录A中的表A.1或表A.2中获得·或者按照注1给定的公式获得。注1:对进人烘箱内的加热空气水分含量的修正值可按照式(B.1)直接计算出:修正值=1+0.00053(9.470.522×e))760-e.r

式中:

饱和蒸气压,单位为毫米汞柱(mmHg);e

r一相对湿度,%

e和r的值可以从干湿球温度计上获得。B.1.3样品应均匀地置于盛样器(筒)内,以达到均一装填密度。....(B,1)

B.1.4盛样器(筒)的大小和形状须达到使空气流动不匀性的最低限度,以使其顺利通过样品。B.1.5盛样器(筒)应装有坚固的筛网以防止羊毛纤维和植物性杂质等遗落,并保证样品在强制气流下烘干。

B.1.6样品在烘箱内进行热称量,烘箱的进出口在称样时应关闭,以防止因通风或气流流动而影响称量(见注2)。

B.1.7如果盛样器(筒)的样品在箱外天平上称量,则应遮住气流流动,以保证天平正确称量(见注2)。注2:避免摆动效应的简单检测是观测天平在称取100g前后二次已达到干燥时的样品读数摆动情况·读数偏差在30s内连续保持不超过0.02g即可。B.1.8对浮力和对流效应的修正将通过观测质量而获得(见注3),并且应在环境温度大约每相隔10℃测试一次。

注3:将已知干重的洁净涤纶纤维均匀地置于已冷却的已知质量的盛样器(筒)内,来确定浮力和对流的修正值。对强制气流烘箱内来说,应采用60g/L密度的空气。涤纶纤维的干重,可将其置于标准大气条件下达到平衡后,减去公定回潮率为0.4%时的质量来确定。在计算盛样器(筒)和涤纶纤维总干重后,将盛有涤纶纤维的盛样器(筒)置于烘箱内进行二次正常烘燥时间加热烘燥,面后进行热称量。该热质量与计算得到的盛样器(筒)和涤纶纤维总干重间的差异,就是浮力和对流效应的总数和在此环境温度中的特指设备须加上热称质量的修正值。

B.1.9所有称量精确至0.01g。

B.1.10当样品干燥率达到所需测定的同时,即每次记录的样品质量小于前次质量的0.05%(即达到恒重),也就是再次烘干时间相隔至少达到前次烘干时间的30%,但不得少于5min,此时样品可认为是已烘干。

B.2仪器设备

烘干器或装有通风设备的烘箱:B.2.1

烘干器或烘箱可以是单种或多种型号;a)

可以是一种具有相宜防护措施的干燥烘箱,以便烘干后的样品能在连接于烘箱上的天平进行b)

称量。在非标准大气条件下(标准大气条件:温度为20℃土2℃,相对湿度为63%~67%)称7

SN/T2140.1—2008

iKAoNYKAca-

量或者在箱外天平上称量,则应根据测得的环境温湿度按照附录A中的表A.1或表A.2查得修正系数予以修正;

烘箱内气流补充至少达到每小时20次;c)

d)输入烘箱内的空气气流温度必须控制在105℃士2℃,并且在烘箱内装有相宜的温度计,以便控制温度。

固定质量的盛样器或盛样简(烘篮)。B.2.2

用于测定烘箱内空气温度的温度计。B.2.3

B.2.4.天平.最小分度值为0.01g。B.3程序

确保烘箱或烘干器内的加热空气达到105℃士2℃。B.3.1

确保天平能精确地去除空盛样器(筒)质量。B.3.2

确保盛样器(筒)和它的底部内洁净并没有前次样品的遗留。B.3.3

将样品均匀地置于盛样器(筒)内并没有羊毛纤维和植物性杂质等的遗落B.3.5将盛样器(筒)置于规定位置,接通电源并开启所需时间的定时器。达到规定烘燥时间后,停止加热空气流通,放松装有样品的盛样器(筒)并迅速称取质量。在烘B.3.6

箱内进行热称量,完成全部称量时间应不超过1min,或在强制气流烘干器上称量不超过20s。强制气流烘干器中断热空气流动总的时间不能超过30S。记录重量并将盛样器(筒)继续在烘箱内或烘干器上加热,再次定时,其烘干时间至少达到前次时间的30%,但不少于5min。B.3.7使用干湿球温度计测定环境空气的干湿球温度,在开始检验前及检验中至少每小时记录一次干湿球温度。

B.3.8达到前次烘燥时间的30%或不少于5min后,再次停止加热空气流通,放松装有样品的盛样器(筒)并迅速称取质量。如果两次样品质量的差异大于0.05%时,记录新的质量,再次将盛样器(筒)置于烘箱内或烘干器上,继续定时,其烘干时间按B.3.6中的规定,重复程序直至某次记录的重量差异小于0.05%为止。

B.3.9记录最后一次的质量,加上因环境温度而引起的浮力和对流的校准值,以获得样品烘干质量。B.3.10按上述B.3.7方法,记录最后一次环境干湿球温度,从附录A的表A.1查得校正系数,使用该干湿球值确定相对湿度,或者从附录A的表A2中查得环境空气含水量的修正系数,也可采用B.1中的注1规定的公式获得

B.3.11计算样品的烘干修正质量m,即用样品的烘干质量乘上修正系数。注:烘后的检验样品可作为灰分含量、含油率和总碱不溶物的测定,所有检测样品可以从热样中分取,但整个取样及称量应在60s内完成。如果从非热样中分取,所有检测样品的质量应修正到干燥状态,oo

C.1基本要求

附录C

(规范性附录)

烘后子样的灰分含量测定方法wwW.bzxz.Net

C.1.1检验试样应从烘后子样中分取,应避免其矿物质含量发生任何变化,C.1.2检验试样的烘干质量应为10g.准确到0.01g。C.1.3灰化应在高温炉内以750℃土50℃的温度进行C.1.4所有含碳物质全部被氧化,灰化即完成,C.2仪器设备

SN/T2140.1—2008

C.2.1天平,用以测定检验试样质量,精确到0.01g,以及用以测定残余灰分质量的天平,精确至0.001g。

C.2.2空埚质量,已经750℃士50℃焙烧后的已知精确质量。C.2.3高温灰化炉,能保持750℃士50℃温度。C.2.4煤气灯.用以在灰化前检验试样的炭化C.2.5干燥器.用以冷却埚及残余灰分。注1:只要符合C.1基本要求,也可采用其他形式的设备以及不同的操作程序C.3程序

C.3.1按附录B中规定在称取烘后子样的烘干质量后,立即从热的子样中以小簇快速分取约10g的检验试样,在此过程中注意不遗落任何矿物质C.3.2在称得烘后子样质量后的60s内称取检验试样质量(用Gi表示),精确到0.01g。除了在称取检验试样前存放在密封容器内的烘后子样回潮吸收不超过1%以外,可以不受60s的限制。或者在分取和称量检验试样前,对烘后子样重新称量,精确到0.01g,然后对检验试样的质量根据回潮的提高,按照附录A中的表A.1或表A.2查得的修正系数予以修正。C.3.3称取空质量,(已经750℃土50℃烘燥)精确至0.001g(用G表示)。C.3.4将检验试样置于埚内.稍用蒸馏水湿润羊毛(见注2)。注2:当焙烧时,羊毛会膨胀发泡·从而损失其质量,用蒸馏水湿润羊毛可减少发泡现象C.3.5将煤气灯置于盛有检验试样的璃下进行焙烧,尽可能多的除去挥发性物质。C.3.6将埚置于控温在750℃士50℃的高温炉内,直至所有含碳物质都被氧化、碳化为止。C.3.7从高温炉内取出埚,置于干燥器内冷却。C.3.8将盛有残余灰分的埚进行称量,精确至0.001g(用G,表示)。C.4计算

按式(C.1)计算烘后子样的灰分含量(用A,表示),精确至0.1%:A=G-G

式中:

2×100

G1烘后子样在烘干后60s内称取的检验试样质量,单位为克(g)(精确至0.001g);G2—空质量,单位为克(g)(精确到0.001g);G3-盛有残余灰分的埚的质量,单位为克(g)(精确到0.001g)。.C.1)

SN/T 2140.1—2008

D.1基本要求

附录D

(规范性附录)

烘后子样的乙醇抽出物测定方法D.1.1

检验试样应从烘后子样中分取,应避免其乙醇抽出物发生任何变化D.1.2检验试样的烘干质量约为5g,精确至0.01g(用G表示)。D.1.3检验试样在测定前,回潮率不得超过5%。D.1.4用于抽取的乙醇规格按D.2.1的要求。D.1.5抽取过程的虹吸回流次数至少20次(或不少于3h)才得以完成。D.1.6乙醇抽出物的质量应精确至0.001g。D.2试剂及仪器设备

D.2.1试剂

TKAONiKAca-

无水乙醇(分析纯),浓度不低于94%(浓度要求是使用正常量的该乙醇作空白试验时,残留物不超过0.001g,其操作程序按照D.3.4~D.3.9进行,不同的是套管内不装试样)。D.2.2仪器设备

a)天平,用于称取检验试样质量精确至0.01g以及用于称取乙醇抽出物质量精确至0.001g的天平;

索氏萃取器,浸抽管容量为250mL,配有磨砂玻璃接口接装250mL蒸馏瓶,并附有适宜的回b)

流式冷凝装置;

加热装置,具有可调节的控温装置,用以加热索氏蒸馏瓶;c

d)过滤套管,能滤去所有细小固体,其长度是以超过虹吸口的顶部,其容量能装人5g羊毛,或用滤纸代替包住5g羊毛:

通风式加热烘箱.具有保持105℃土2℃的温度;e)

f)干燥器,用以冷却蒸馏瓶。

注1:只要能符合D.1的基本要求,其他装置和不同的程序也能适用。D.3程序

D.3.1按附录B中规定在称取烘后子样的烘干质量后,立即从热的子样中以小簇快速分取约5g的检验试样。

D.3.2在称得烘后子样的烘干质量后60s内称取的检验试样质量(用G表示),精确到0.01g。除了在称取检验试样前存放在密封容器内的烘后子样回潮吸收不超过1%以外,可以不受60s的限制。或者在分取和称重检验试样前,对烘后子样重新称量,精确到0.01g,然后对检验试样的质量根据回潮的提高,按照附录A中的表A.1或表A.2查得的修正系数予以修正。D.3.3将检验试样置于过滤套管内或用滤纸包好,并保证羊毛试样在萃取过程中低于虹吸管的顶部。D.3.4将洁净的空蒸馏瓶称量至0.001g(已经105℃土2℃烘燥并已冷却,用G,表示)。D.3.5将装有检验试样的过滤套管或包有试样的滤纸置于浸抽管内,接装好萃取装置。D.3.6注入足量的乙醇,保证在整个萃取过程中虹吸回流可以顺利进行而蒸馏瓶不致于干竭。D.3.7将装好的萃取装置置于加热器上,调整加温速率,使在萃取所需时间内至少发生20次虹吸回流。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

纺织原料净毛量试验方法

第1部分:洗净毛

Method of test for clean wool content of textile raw materials-Part1:Scouredwool

2008-09-04发布

中华人民共和国

国家质量监督检验检疫总局

2009-03-16实施

-TTKAONKAca-

SN/T2140.1—2008

本部分修改采用了国际毛纺织组织标准IWTO-19-03《原毛钻芯样品的毛基和植物性杂质基的测定》。

所列表格中的数据均采用IWTO最新规定本部分附录B、附录C、附录D、附录E和附录F均为规范性附录,附录A为资料性附录。本部分由国家认证认可监督管理委员会提出并归口。本部分起草单位:中华人民共和国上海出入境检验检疫局、中华人民共和国宁波出入境检验检疫局。

本部分主要起草人:黄发明、丁建中、杨力生。本部分系首次发布的出入境检验检疫行业标准1

1范围

纺织原料净毛量试验方法

第1部分:洗净毛

SN/T2140的本部分规定了洗净毛的净毛量试验方法本部分适用于洗净毛的检验。

2规范性引用文件

SN/T 2140.1—2008

下列文件中的条款通过SN/T2140的本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。

SN/T0473—2003进出口含脂毛检验规程SN/T0478进出口洗净毛、碳化毛检验规程IWTO-19原毛钻芯样品的毛基和植物性杂质基的测定IWTO钻芯取样检验规则

3术语和定义

下列术语和定义适用于SN/T2140的本部分。3.1

洗净毛scouredwool

经洗毛工序除去油脂及尘土后的绵羊毛。3.2

coresample

钻芯试样

用钻芯取样方法从所验毛包中钻取的羊毛芯样。3.3

钻芯样品corespecimen

从钻芯试样中随机分取的具有代表性样品,用于毛基和植物性杂质基的测定。3.4

烘后子样oven-drysubsample

已经烘干的钻芯样品,用于该钻芯样品的某一特定的杂质含量测试。3.5

毛基woolbase

除去所有杂质,即除去灰分、乙醇抽出物、所有植物性杂质和其他不溶于碱的杂质后的羊毛纤维烘干质量,以钻芯试样质量的百分率表示。3.6

vegetablematterbase

植物性杂质基

草刺(包括硬头草刺)、枝梗、种子、叶屑、草屑(即除去其灰分、乙醇抽出物)的烘干质量,以钻芯试样质量的百分率表示。

SN/T2140.1—2008

硬头草刺和枝梗基hardheadsandtwigsbase硬头草刺和枝梗(除去其灰分、乙醇抽出物)的烘干质量,以钻芯试样质量的百分率表示3.8

总碱不溶物totalalkali-insolubleimpurities-IKAONYKAca-

除上述定义的植物性杂质外,加上所有碱不溶物,例如:皮块、粪块、粪污结块毛、绳、纸和石灰等。所有碱不溶物除去其灰分、乙醇抽出物的烘干质量,以钻芯试样质量的百分率表示。3.9

净毛量cleanwoolcontent

将毛基调整到加上灰分和乙醇抽出物的标准含量2.27%1(即以毛基百分率加上标准灰分和乙醇抽出物表示),加上植物性杂质基后,再调整到回潮率为R时的净毛量。按式(1)计算:100+R

净毛量=(毛基+植物性杂质基)×97.73

4试验方法

4.1分取钻芯样品

...(1)

4.1.1按照SN/T0478或IWTO获取的钻芯试样,并随机分取2只~3只代表性钻芯样品,每只样品质量应不少于80g。对于洗净毛只要其乙醇抽出物含量不大于5%时,不应进行子样的洗涤。但当乙醇抽出物含量大于5%时,则应按照SN/T0473—2003中5.2.1~52.2或IWTO-19中附录B的规定进行钻芯样品的洗涤、烘干等检验。4.1.2每只获得的钻芯样品应用于烘干质量的测定,用于测定烘干质量的钻芯样品在取样结束后应尽快称取质量,不迟于4h,称量精确至0.01g,用W表示。除了在钻芯取样时已将用于烘干质量的钻芯样品合理分开之外,否则在定重时将钻芯试样可分成2份样品(另一份作备用),每份样品质量应大致相同。

4.1.3在分取钻芯样品时,钻芯试样应进行混样,样品可以是2份钻芯试样中的其中1份中分取,为保证样品具有代表性,混样和进行分样时可采用下列方法进行:a)机械方法:采用机械方法混样品要保证混合充分·而不丢失羊毛纤维和植物性杂质,又不影响两者之间的分布:

b)手工方法:将试样铺展在适宜的工作台上,用手翻混到均匀状态,再将试样铺成30mm~60mm厚。然后采用两分法,再分法直至将试样分成16个等份,再从每等份样品中随机抽出小撮纤维,直至满足所测项目应需质量为止,4.1.4混样和分样结束后,应称取钻芯样品的质量(W,),精确至0.01g。称取的钻芯样品总质量用W(即W:=ZW)表示,以决定修正系数W/W。所有样品在定取质量时,只要不在标准大气条件下(温度为20℃2℃,相对湿度为63%~67%)进行必须根据测得的环境温湿度,按照修正系数予以修正,修正系数参见附录A中表A.1或表A.2。4.2试验

4.2.1钻芯样品的烘干

按照附录B中规定的方法正确测定每一只样品的烘干质量,并正确称量,精确至0.01g。所测定的烘后子样应根据环境温湿度变化利用修正系数予以修正(参见附录A)。4.2.2烘后子样外来杂质的测定

按照附录C、D、E规定的方法分别测定烘后子样的灰分、乙醇抽出物和植物性杂质含量(以获得毛1)2.27%的数值相当于每86份毛基中存在2份灰分和乙醇抽出物,即1.7%的乙醇抽出物和0.57%的灰分[即97.73=100—(1.7+0.57)=100—2.27]2

SN/T 2140.1—2008

基、植物性杂质基检验结果)。子样的获取限时在烘干质量测定后的60s内完成,如果超过时间以及子样不是从热的烘干质量样品中获得,则所测定子样的质量均须进行修正(参见附录A中表A.1或表A.2)。

结果的表达与计算

5.1按式(2)计算第i只子样的毛基B,:B;= P(100-E-A-T)×100

式中:

B第只烘后子样的毛基,%;

第i只烘后子样的质量,单位为克(g);E

第只烘后子样的乙醇抽出物,以占该烘后子样的百分率表示,%:A,一第i只烘后子样的灰分含量,以占该烘后子样的百分率表示,%;·(2)

T一第讠只子样除去灰分、乙醇抽出物和总碱不溶物含量后的烘干质量,以占该烘后子样质量的百分率表示,%。

5.2有效检测值的判断

每次检验至少检测两只烘后子样。如果烘后子样毛基值的极差在表1中列出的相应数值范围内,则按照5.1方法计算结果;a

如果烘后子样毛基值的极差大于表1中列出的相应数值范围,则可采用剩余样品,加测烘后子样,必要时直至剩余样品全部测试完毕为止。如果全套烘后子样的数值极差符合a)要求,则按照5.1方法计算结果;

检查获得的结果,如果确实发现有差错存在并且可以加以修正,则修正后的结果应确保所有子样数值的极差符合a)要求,则按5.1方法计算结果;如果根据c)要求确认的差错不能加以修正,则舍弃有差错的数值。如果保留的数值符合a)要求,则可用于计算,但保留数值至少有3个:如果保留的数值仍超出表1中列出的相应范围,则所有保留的数值均可用于计算结果,但至少有4个保留数值:

如果保留的数值仍超出表1列出的相应范围,并且只有3个保留数值,则将重新获得钻芯试样并进行试验;

如果新烘后子样的检测值符合a)~d)要求,但与原始检测结果不相符,则舍去所有原始检测结果,并采用新的检测值进行计算结果;如果进行校对检验或重复检验,则两次检验结果间的最大公差按附录F执行。表1有效检测值的判断

检测的子样数

平均毛基/%

小于40.1

40.1~45.0

50.1~55.0

55.1~60.0

60.1~65.0

大于65.1

原始检测

原始加上附加检测

SN/T2140.1—2008

按式(3)、式(4)分别计算整批钻芯试样的毛基B(%)和植物性杂质基V(%):5.3

式中:

钻芯试样的总质量,单位为克(g):ZB.XW

ZP, xV,

经混样及分样后的钻芯样品总质量,单位为克(g);第1只钻芯样品的质量,单位为克(g);第;只烘后子样的质量,单位为克(g);整批钻芯试样的毛基,%;

+........t.

TTKAONKAca-

·(3)

第1只烘后子样去除灰分、乙醇抽出物后的植物性杂质烘干质量,以占该烘后子样质量的百分率表示,%:

整批钻芯试样的植物性杂质基,%。5.4如有需要,按式(5)计算整批试样的硬头草刺及枝梗基H(%):WxXH

式中:

H一第i只烘后子样的硬头草刺及枝梗基,%;H整批钻芯试样的硬头草刺及枝梗基,%。在试验报告中硬头草刺及枝梗基应包含在植物性杂质基V内,按下列表示法:植物性杂质基(包括

%硬头草刺及枝梗)

5.5按式(6)计算回潮率为R时的净毛量,用C表示:C=(B+V)×

注:除毛基保留至小数点后二位外,其他均保留一位小数。4

.(5)

....(6)

环境空气

温度/℃

附录A

(资料性附录)

对环境空气含湿量的修正

进入烘箱内空气的含湿量修正表环境相对湿度/%

SN/T2140.1—2008

-IKAONYKAca-

SN/T2140.1—2008

286°0

¥660

B.1基本要求

附录B

(规范性附录)

洗净毛钻芯样品的烘干质量测定方法B.1.1每只钻芯样品逐一在105℃土2℃的温度下进行烘燥SN/T2140.1-—2008

B.1.2如果干燥空气不是在标准大气条件下抽取,则应对干燥空气的水分含量予以修正。修正值可从附录A中的表A.1或表A.2中获得·或者按照注1给定的公式获得。注1:对进人烘箱内的加热空气水分含量的修正值可按照式(B.1)直接计算出:修正值=1+0.00053(9.470.522×e))760-e.r

式中:

饱和蒸气压,单位为毫米汞柱(mmHg);e

r一相对湿度,%

e和r的值可以从干湿球温度计上获得。B.1.3样品应均匀地置于盛样器(筒)内,以达到均一装填密度。....(B,1)

B.1.4盛样器(筒)的大小和形状须达到使空气流动不匀性的最低限度,以使其顺利通过样品。B.1.5盛样器(筒)应装有坚固的筛网以防止羊毛纤维和植物性杂质等遗落,并保证样品在强制气流下烘干。

B.1.6样品在烘箱内进行热称量,烘箱的进出口在称样时应关闭,以防止因通风或气流流动而影响称量(见注2)。

B.1.7如果盛样器(筒)的样品在箱外天平上称量,则应遮住气流流动,以保证天平正确称量(见注2)。注2:避免摆动效应的简单检测是观测天平在称取100g前后二次已达到干燥时的样品读数摆动情况·读数偏差在30s内连续保持不超过0.02g即可。B.1.8对浮力和对流效应的修正将通过观测质量而获得(见注3),并且应在环境温度大约每相隔10℃测试一次。

注3:将已知干重的洁净涤纶纤维均匀地置于已冷却的已知质量的盛样器(筒)内,来确定浮力和对流的修正值。对强制气流烘箱内来说,应采用60g/L密度的空气。涤纶纤维的干重,可将其置于标准大气条件下达到平衡后,减去公定回潮率为0.4%时的质量来确定。在计算盛样器(筒)和涤纶纤维总干重后,将盛有涤纶纤维的盛样器(筒)置于烘箱内进行二次正常烘燥时间加热烘燥,面后进行热称量。该热质量与计算得到的盛样器(筒)和涤纶纤维总干重间的差异,就是浮力和对流效应的总数和在此环境温度中的特指设备须加上热称质量的修正值。

B.1.9所有称量精确至0.01g。

B.1.10当样品干燥率达到所需测定的同时,即每次记录的样品质量小于前次质量的0.05%(即达到恒重),也就是再次烘干时间相隔至少达到前次烘干时间的30%,但不得少于5min,此时样品可认为是已烘干。

B.2仪器设备

烘干器或装有通风设备的烘箱:B.2.1

烘干器或烘箱可以是单种或多种型号;a)

可以是一种具有相宜防护措施的干燥烘箱,以便烘干后的样品能在连接于烘箱上的天平进行b)

称量。在非标准大气条件下(标准大气条件:温度为20℃土2℃,相对湿度为63%~67%)称7

SN/T2140.1—2008

iKAoNYKAca-

量或者在箱外天平上称量,则应根据测得的环境温湿度按照附录A中的表A.1或表A.2查得修正系数予以修正;

烘箱内气流补充至少达到每小时20次;c)

d)输入烘箱内的空气气流温度必须控制在105℃士2℃,并且在烘箱内装有相宜的温度计,以便控制温度。

固定质量的盛样器或盛样简(烘篮)。B.2.2

用于测定烘箱内空气温度的温度计。B.2.3

B.2.4.天平.最小分度值为0.01g。B.3程序

确保烘箱或烘干器内的加热空气达到105℃士2℃。B.3.1

确保天平能精确地去除空盛样器(筒)质量。B.3.2

确保盛样器(筒)和它的底部内洁净并没有前次样品的遗留。B.3.3

将样品均匀地置于盛样器(筒)内并没有羊毛纤维和植物性杂质等的遗落B.3.5将盛样器(筒)置于规定位置,接通电源并开启所需时间的定时器。达到规定烘燥时间后,停止加热空气流通,放松装有样品的盛样器(筒)并迅速称取质量。在烘B.3.6

箱内进行热称量,完成全部称量时间应不超过1min,或在强制气流烘干器上称量不超过20s。强制气流烘干器中断热空气流动总的时间不能超过30S。记录重量并将盛样器(筒)继续在烘箱内或烘干器上加热,再次定时,其烘干时间至少达到前次时间的30%,但不少于5min。B.3.7使用干湿球温度计测定环境空气的干湿球温度,在开始检验前及检验中至少每小时记录一次干湿球温度。

B.3.8达到前次烘燥时间的30%或不少于5min后,再次停止加热空气流通,放松装有样品的盛样器(筒)并迅速称取质量。如果两次样品质量的差异大于0.05%时,记录新的质量,再次将盛样器(筒)置于烘箱内或烘干器上,继续定时,其烘干时间按B.3.6中的规定,重复程序直至某次记录的重量差异小于0.05%为止。

B.3.9记录最后一次的质量,加上因环境温度而引起的浮力和对流的校准值,以获得样品烘干质量。B.3.10按上述B.3.7方法,记录最后一次环境干湿球温度,从附录A的表A.1查得校正系数,使用该干湿球值确定相对湿度,或者从附录A的表A2中查得环境空气含水量的修正系数,也可采用B.1中的注1规定的公式获得

B.3.11计算样品的烘干修正质量m,即用样品的烘干质量乘上修正系数。注:烘后的检验样品可作为灰分含量、含油率和总碱不溶物的测定,所有检测样品可以从热样中分取,但整个取样及称量应在60s内完成。如果从非热样中分取,所有检测样品的质量应修正到干燥状态,oo

C.1基本要求

附录C

(规范性附录)

烘后子样的灰分含量测定方法wwW.bzxz.Net

C.1.1检验试样应从烘后子样中分取,应避免其矿物质含量发生任何变化,C.1.2检验试样的烘干质量应为10g.准确到0.01g。C.1.3灰化应在高温炉内以750℃土50℃的温度进行C.1.4所有含碳物质全部被氧化,灰化即完成,C.2仪器设备

SN/T2140.1—2008

C.2.1天平,用以测定检验试样质量,精确到0.01g,以及用以测定残余灰分质量的天平,精确至0.001g。

C.2.2空埚质量,已经750℃士50℃焙烧后的已知精确质量。C.2.3高温灰化炉,能保持750℃士50℃温度。C.2.4煤气灯.用以在灰化前检验试样的炭化C.2.5干燥器.用以冷却埚及残余灰分。注1:只要符合C.1基本要求,也可采用其他形式的设备以及不同的操作程序C.3程序

C.3.1按附录B中规定在称取烘后子样的烘干质量后,立即从热的子样中以小簇快速分取约10g的检验试样,在此过程中注意不遗落任何矿物质C.3.2在称得烘后子样质量后的60s内称取检验试样质量(用Gi表示),精确到0.01g。除了在称取检验试样前存放在密封容器内的烘后子样回潮吸收不超过1%以外,可以不受60s的限制。或者在分取和称量检验试样前,对烘后子样重新称量,精确到0.01g,然后对检验试样的质量根据回潮的提高,按照附录A中的表A.1或表A.2查得的修正系数予以修正。C.3.3称取空质量,(已经750℃土50℃烘燥)精确至0.001g(用G表示)。C.3.4将检验试样置于埚内.稍用蒸馏水湿润羊毛(见注2)。注2:当焙烧时,羊毛会膨胀发泡·从而损失其质量,用蒸馏水湿润羊毛可减少发泡现象C.3.5将煤气灯置于盛有检验试样的璃下进行焙烧,尽可能多的除去挥发性物质。C.3.6将埚置于控温在750℃士50℃的高温炉内,直至所有含碳物质都被氧化、碳化为止。C.3.7从高温炉内取出埚,置于干燥器内冷却。C.3.8将盛有残余灰分的埚进行称量,精确至0.001g(用G,表示)。C.4计算

按式(C.1)计算烘后子样的灰分含量(用A,表示),精确至0.1%:A=G-G

式中:

2×100

G1烘后子样在烘干后60s内称取的检验试样质量,单位为克(g)(精确至0.001g);G2—空质量,单位为克(g)(精确到0.001g);G3-盛有残余灰分的埚的质量,单位为克(g)(精确到0.001g)。.C.1)

SN/T 2140.1—2008

D.1基本要求

附录D

(规范性附录)

烘后子样的乙醇抽出物测定方法D.1.1

检验试样应从烘后子样中分取,应避免其乙醇抽出物发生任何变化D.1.2检验试样的烘干质量约为5g,精确至0.01g(用G表示)。D.1.3检验试样在测定前,回潮率不得超过5%。D.1.4用于抽取的乙醇规格按D.2.1的要求。D.1.5抽取过程的虹吸回流次数至少20次(或不少于3h)才得以完成。D.1.6乙醇抽出物的质量应精确至0.001g。D.2试剂及仪器设备

D.2.1试剂

TKAONiKAca-

无水乙醇(分析纯),浓度不低于94%(浓度要求是使用正常量的该乙醇作空白试验时,残留物不超过0.001g,其操作程序按照D.3.4~D.3.9进行,不同的是套管内不装试样)。D.2.2仪器设备

a)天平,用于称取检验试样质量精确至0.01g以及用于称取乙醇抽出物质量精确至0.001g的天平;

索氏萃取器,浸抽管容量为250mL,配有磨砂玻璃接口接装250mL蒸馏瓶,并附有适宜的回b)

流式冷凝装置;

加热装置,具有可调节的控温装置,用以加热索氏蒸馏瓶;c

d)过滤套管,能滤去所有细小固体,其长度是以超过虹吸口的顶部,其容量能装人5g羊毛,或用滤纸代替包住5g羊毛:

通风式加热烘箱.具有保持105℃土2℃的温度;e)

f)干燥器,用以冷却蒸馏瓶。

注1:只要能符合D.1的基本要求,其他装置和不同的程序也能适用。D.3程序

D.3.1按附录B中规定在称取烘后子样的烘干质量后,立即从热的子样中以小簇快速分取约5g的检验试样。

D.3.2在称得烘后子样的烘干质量后60s内称取的检验试样质量(用G表示),精确到0.01g。除了在称取检验试样前存放在密封容器内的烘后子样回潮吸收不超过1%以外,可以不受60s的限制。或者在分取和称重检验试样前,对烘后子样重新称量,精确到0.01g,然后对检验试样的质量根据回潮的提高,按照附录A中的表A.1或表A.2查得的修正系数予以修正。D.3.3将检验试样置于过滤套管内或用滤纸包好,并保证羊毛试样在萃取过程中低于虹吸管的顶部。D.3.4将洁净的空蒸馏瓶称量至0.001g(已经105℃土2℃烘燥并已冷却,用G,表示)。D.3.5将装有检验试样的过滤套管或包有试样的滤纸置于浸抽管内,接装好萃取装置。D.3.6注入足量的乙醇,保证在整个萃取过程中虹吸回流可以顺利进行而蒸馏瓶不致于干竭。D.3.7将装好的萃取装置置于加热器上,调整加温速率,使在萃取所需时间内至少发生20次虹吸回流。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 商检行业标准(SN)

- SN/T2051-2008 食品、化妆品和饲料中牛羊猪源性成分检测方法实时PCR法

- SN/T4341-2015 黑颜果实蝇检疫鉴定方法

- SN/T2925-2011 软体家具耐点燃性试验方法及评价

- SN/T3656.2-2013 进出口危险化学品测试技术规范第2部分:气体

- SN/T4105-2015 进出口纺织品铬橙、铬酸铅、钼铬红的筛选检测方法

- SN/T4115-2015 天然气中硫化物的分析方法气相色谱硫化学发光检测器法

- SN/T0958-2000 进出口冻蚕蛹检验规程

- SN0163-1992 出口水果中二溴乙烷残留量检验方法

- SN/T1667.2-2007 进出口机电产品检测方法 第2部分:彩色液晶显示器件电光性能的测量

- SN/T1662-2005 出口香根油检验方法

- SN/T2173-2008 危险品易燃固体自热试验试验方法

- SN/T2431-2010 进出口食品中苄螨醚残留量的检测方法

- SN/T2866-2011 爬行动物检验检疫监管规程

- SN/T3591-2013 实验室标准物质管理指南

- SN/T3203-2012 进出口危险化学品检验规程爆炸品基本要求

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2