- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 机械行业标准(JB) >>

- JB/T 7013-2008 鳞板输送机

标准号:

JB/T 7013-2008

标准名称:

鳞板输送机

标准类别:

机械行业标准(JB)

标准状态:

现行-

发布日期:

2008-03-12 -

实施日期:

2008-09-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

702.91 KB

替代情况:

替代JB/T 7013-1993

起草单位:

唐山起重输送机械厂;北京起重运输机械研究所归口单位:

北京起重运输机械研究所发布部门:

中华人民共和国国家发展和改革委员会相关标签:

输送机

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了输送槽宽度为400~1250mm通用固定式鳞板输送机的型式、基本参数、尺寸、技术要求、试验方法、检验规则、标志、包装、运输和贮存。本标准适用于以金属输送槽运载构件,沿水平或不大于45°倾角的直线或弧线线路,输送堆积密度在2500kg/m3以下,温度低于650°的块状和颗粒状松散物料的固定型式鳞板型板式输送机。 JB/T 7013-2008 鳞板输送机 JB/T7013-2008

部分标准内容:

ICS 53.040.10

备案号:23299—2008

中华人民共和国机械行业标准

JB/T 7013--2008

代替JB/F7013-1993

鳞板输送机

Apronconveyer

2008-03-12发布

2008-09-01实施

中华人民共和国国家发展和改革委员会发布前言

2规范性引用文件

3型式、基本参数和尺寸

基本参数尺寸

4技术要求.

4.1般要求,

性能要求.

主要零、部件要求

装配要求

‘表面涂装

产品使用寿命

4.7产品质量保证.

5试验方法和检验规则

6标志、包装、运输和贮存

附录A(资料性附录)鳞板输送机生产率计算和输送槽宽度的选择A.1输送机容积生产率的计算

A.2输送槽宽度的选择

JB/T 7013200B

JB/T7013—2008

本标准代替JB/T7013—1993《磷板输送机》。修订时,对原标准作了编辑性修改,主要技术内容没有变化。

本标准的附录A为资料性附录。

本标准由中国机械工业联合会提出。本标雄由北京起重运输机械研究所归口,本标准起草单位:北京起重运输机械研究所、磨山起重输送机械厂。本标准主要起草人:戴超元、张静祥。本标准所代替标的历次版本发布情况:-JB/T 7013—1993.

1范围

鳞板输送机

JB/T7013—2008

本标准规定了输送槽宽度为400mm~1250mm通用固定式鳞板输送机(以下简称输送机)的型式、基本参数、尺寸、技术要求、试验方法、检验规则、标志、包装、运输和贮存。本标准适用于以金屑输送槽运载构件,沿水平或不大于45°倾角的直线或弧线线路,输送堆积密度在2500kg/m以下、温度低于650℃的块状和颗粒状松散物料(也可以输送重量不超过400kg成件物品)的固定式鳞板型板式输送机。2规范性引用文件

下列文件中的条款通过本标谁的引男而成为本标的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这紫文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T2828.1计数抽样程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划(GB/T2828.1—2003,ISO 2859-1:1999,IDT)GBT3768声学声压法测定噪声源声功率级反射面上方采用包络测量表面的简易法(GB/I3768—1996 cqvIsO 3746:1995)GB5083生产设备安全卫生设计总则GB/T6402钢锻材超声波检验方法GB/T8350输送链、附件和链轮(GB/T8350—2003,ISO1997:2000,IDT)GB/T8923—1988涂装前钢材表面锈蚀等级和除锈等级(egvISO8501-1:1988)GB/T9286--1998色漆和清漆漆膜的划格试验(egISO2409:992)GB11724车间空气中含50%~80%游离二氧化硅粉尘卫生标GB11725车间空气中含80%以上游离二氧化硅粉尘卫生标GB/T13384机电产品包装通用技术条件3型式、基本参数和尺寸

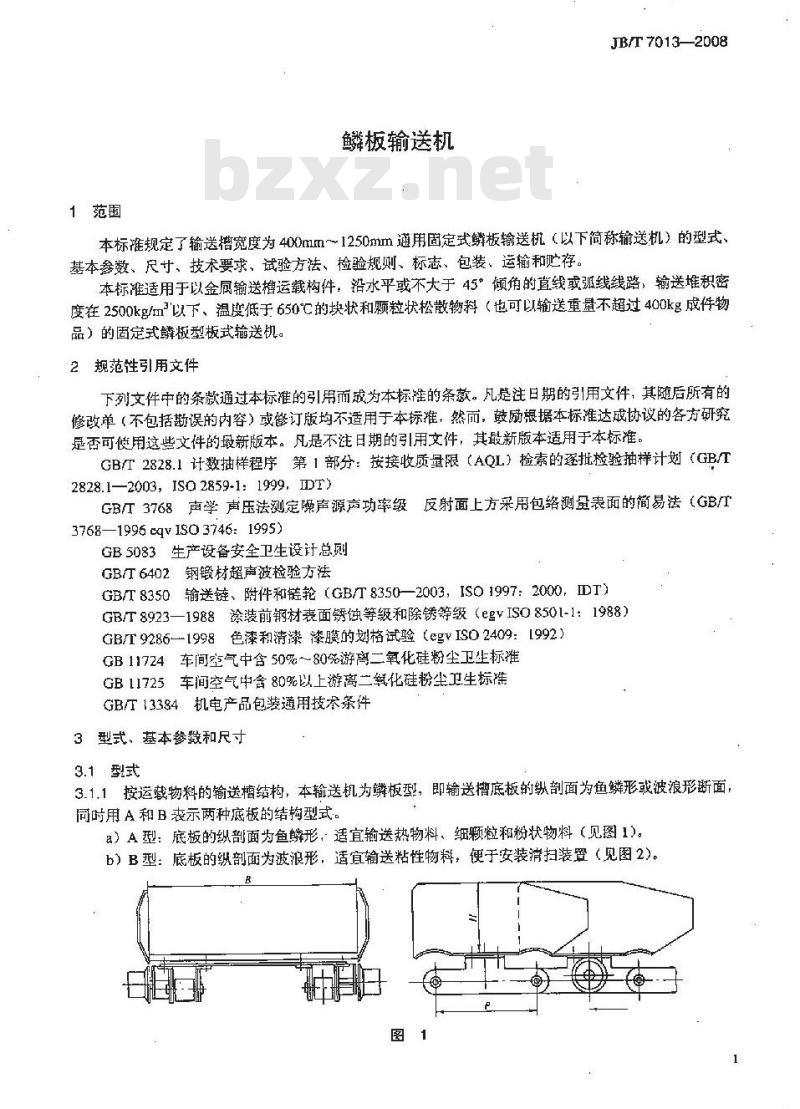

3.1型式

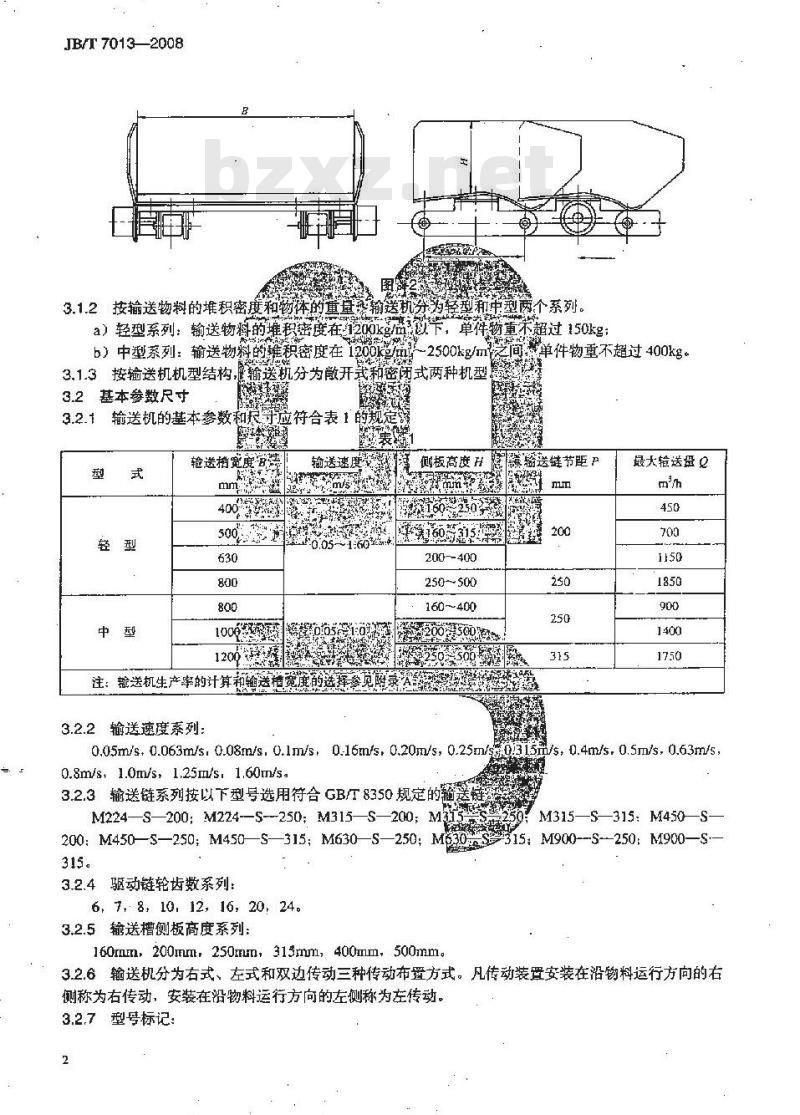

3.1.1按运载物料的输送植结构,本输送机为鳞板型,即输送槽底板的纵剖面为鱼鳞形或波浪形断面同时用A和B表示两种底板的结构型式。a)A型:底板的纵剖面为鱼鳞形:适宜输送热物料、细颗粒和粉状物料(见图1)。b)B型:底板的纵剖面为波浪形,适宜输送粘性物料,便于安装清扫装置(见图2)。图

JB/T7013—2008

3.1.2按输送物料的堆积密度和物体的重量新器

a)轻型系列:输送物科的堆积密度在200kgb)中型系列:输送物料的雄积密度在3.1.3按输送机机型结构,魔

输送机分为散开裁

3.2基本参数尺寸

输送机的基本参数和据守应符合表1的5

抢送捐宽度装

输送速康

注:送机生产率的计算和输送稽宽度的送辉参觉3.2.2输送速度系列:

控轻型:

两个系列。

单物重

-2500kg/m

雨式两种机型

侧板高度所

200--400

25~500

160~400

0.05m/s.0.063m/s.0.08m/s.0.1m/s.0.16ms.0.20m/s,0.25m0.8m/s, 1.0m/s. 1.25m/s. 1.60m/s.3.2.3输送链系列按以下型号选用符合GB/T8350规定的M224-—S200: M224--S-250: M315S-200; M200: M450—s—250; M450S—315;M630—S—250; M315。

3.2.4驱动链轮齿数系列:

6,7,8,10.12,16,20,24.

3.2.5输送槽侧板高度系列:

160mm, 200mm, 250mm, 315mm, 400mm,500mm.超过150kg:

单件物重不超过400kg

输送链节P

最大输送妥2

m/s,0.4m/s.0.5m/s,0.63m/s,wwW.bzxz.Net

M315—S—315:M450—S

M900--S--250: M900—S

3.2.6输送机分为右式、左式和双边传动三种传动布置方式。凡传动装置安装在沿物料运行方向的右侧称为右传动,安装在沿物料运行方向的左侧称为左传动。3.2.7型号标记:

标记示例:

A种输送槽,宽630mm,

侧板高

侧板高度代号,单位为 mm

输送槽宽度代号,单位为mm

JB/T 7013—2008

机型代号(密闭式一B,敬开式不标)型号代号(轻型Q:中型一Z)

输送槽类型代号

鳞板输送机代号

250m品密闭式通用固定轻型鳞板输送机标记为鳞板输送机BLAQB630—2

250-JB/T7013

侧板高度315而m,微开我道用固定轻型鳞板输送机标记为:B种输送,槽宽800mm,

麟板输送机BLBQ800

31S JBF

A种输送槽,梢宽L000mm健板高度400mm,ao88/7013

鳞板输送机BLAZ1000

4技术要求

4.1一般要求

散开式通用固定中型鳞板输送机标记为,摄

4.1.1所有原材料、外购件和外协件应有合格证书,否则必须经检验合格后方可使用。4.1.2产品使用的钢材应进行表面预处理除锈等级要达到GB/寸8923-1988规定的Sa2或St2级。铸件应消除内应力,不得有损害零件强度和产品外观的缺陷么.如裂纹结疤、夹砂等)。4.1.3产品的安全设施应符合GB厅3083的规定。4.1.4密闭式输送机应具有良好的排尘和消灰设施,应便于检修、排除故障和更焕运载机构的攀部件。清扫口、观察孔、两侧与尾部检修门应开启迅速、可靠,密闭良好无泄漏。4.1.5输送机应能在-30℃~+45亡的环境温度和露天潮避的条件下安全可靠地工作。输送灼热物料时,轴承的润滑部位应无渗油现象4.2性能要求

4.2.1输送机主要部件应保证

a)装拆方使,维修简单:

b)主要的易损件具有互换性;

c)运载机构具有抗热变形能力能承受物料落下时的冲击:d)张装置的滑座移动灵活,便于调整和紧固,e)长距离输送时,具备故障自动报警和事故紧急停车装叠f)倾斜输送时,能安装防止运载机构逆转的安全装置g)能安装对输送槽进行消扫的辅助装置。4.2.2·能耗系数:

输送机沿水平线路,每1t物料输送1m距离的能耗应不大于下述规定:轻型系列:0.12kW/(rm):

中型系列:0.16kW/ (t·m)。

4.2.3运行性能:

a)·整机运行平稳,起动和运行过程无异常响声和振动,b)输送链和链轮能正确啮合,运载机构不跑偏;c)支承输送槽的滚轮转动灵活:3

JB/T7013—-2008

)输送槽交叠部位无卡碰干涉,输送和卸料过程不漏料和撒料:e)各支承部位的轴承温开不超过35℃,最高温度不超过80℃:f)负荷运行的噪声值不超过85uB(A)。4.2.4输送机应有满负荷起动的能力。在超载15%的条件下能正常起动运转,并具有过负荷自动保护的功能。

4.2.5密闭式输送机的防尘降噪能力应达到GB5083的规定,粉尘泄漏量应符合GB11724和GB11725允许的排放浓度要求。

4.3.主要零、部件要求

4.3.1用于运载机构的牵引链应符合GB/T8350的规定。4.3.2输送槽:

a)底板的材质不低于Q345钢板;b)槽体交叠部位的间隙,轻型不大于1.5mm,中型不大于2mm:c)槽体两端滚轮支架孔中心线的同轴度公差为办0.5mm:d)滚轮支架孔中心线对输送槽纵向中心平面的垂直度公差为0.5mm4.3.3驱动链轮齿形应符合GB/T8350的规定。链轮和张紧轮的材质不低于ZG310570,齿面淬火处理后的面硬度为44HRC~54HRC透层深度不少于 1.5mm。4.3.4驱动轴和张紧轴的材质不低于45钢经调质处理,并按GB/T6402的规定做无损检测。4.3.5支承滚轮采用S45钢,外阅面淬火处理,硬度为44HRC~54HRC。4.3.6 机体

)机体应具有良好的抗冲击性能,结构应便于装拆和改变安装倾急:b)滚轮导轨内侧与上平面的直线度公差为1/t000,轨距偏差为十3mm,导轨上平面对机体头尾轴承座安装平面的平行度公差为1.5mm;c)机体主梁的直线度公差为1.5/1000,沿机体纵向最大允许为10mm。4.4装配要求

4.4.1总装配前应对输送链每个节点的运转部位加注润滑冲,检验各链节均应灵活、无阻滞。4.4.2,装配传动装置的联轴器、减速器:逆止器及附加传动时,应符合各自相应标准的技术要求。传动装置应预先装配合格,试验转向无误后,再与主机相联。4.4.3装配驱动链轮装置、张紧装置和滚轮等部件时,对轴承座油腔加注润滑脂不得少于油腔容积的2/3,轴承应转动灵活、无阻。在高温和低温工况下应采用相应的润滑剂类型4.4.4驱动链轮装置的两驱动链轮同侧齿在节径处的位置度公差为1.5mm4.4.5驱动轴中心线对机体中心平面的垂直度公差为驱动轴两轴承座间距的1/1000。4.4.6安装运载机构时,每侧链条中线对链轮中线的偏移量应不大于1.5mm,并调节输送链的预张力,以消除各链节运转零件之间的间隙。4.4.7多级驱动的长距离输送机,应达到牵引链的同步运行和均衡受力,不应出现单侧链条偏斜、松弛和局部起拱等现象。

4.5表面涂装

a)所有未加工表面和加工的非配合表面均涂防锈漆两遍,外踏表面加涂面漆两遍。涂漆前应将表面的残留物(锈迹、焊渣、油污、毛刺及氧化物等)清除干净。应保证漆面光洁、均勾、色泽一致、附着牢個。

b)所有配合的零件表面外露部分涂润滑脂。c)输送机漆膜厚度应为75um~160um,漆膜的附着力应符合GB/T9286—1998规定的2级要求。4.6产品使用寿命

在用户遵守输送机技术文件规定的使用维护条件下,到第一次大修的使用期为16000h,输送链的使用寿命为三年,输送槽为2.5年,驱动链轮为六年。JB/T7013—2008

4.7产品质量保证

在用户遵守输送机的运输、保管、贮存、安装和使用维护条件下,自制造厂发货之日起18个月,运行时间不超过12个月,产品因质量不良而影响使用或造成设备损坏时,制造厂应及时为用户免费修复或更换零、部件。

5试验方法和检验规则

5.1进行输送链的强度试验和链长精度检验应符合GB/T8350的规定。在1000m合格的链条中抽取2m~3m做链条的破断拉力试验,如出现不合格品,则抽取该批量的2%重新试验,仍出现不合格品,该批链条应降级使用(降低许用牵引力)。链长精度按GB/T2828.1的规定逐批进行抽样捡查,如有不合格品,应加倍抽检,如连续三次抽检仍有不合格品,则该批链条应全部检验。输送链和灵活性试验在链条装配时进行,主机总装配时复验。5.2在链轮节径和齿根部位检测齿面硬度与辫透层深度:在每个链轮齿廓的工作部分和齿根各检测三处,每处3点~4点取平均值。张紧轮沿外圆周均布取6点~8点,检测表面硬度和辫透层深度的平均值。

5.3用专用样板与样规捡测输送槽的尺寸精度和形位公差。5.4用水平仪与平尺检测机体轴承座平面与上。下导轨平面的平行度误差。用粉线检测机体主和上、下导轨的直线度误差。用样规检测上,下导轨对机体中心面的直线度误差。5.5驱动链轮装配后,在乎台上用钢平尺和直角尺检测两驱动链轮同侧齿廊的位置度误差。5.6用手盘动装配好的驱动轴和张紧轴应转动自如。支承滚轮在运载机构安装紧定后:用手转动滚轮应轻便自如。5.7

用磁性测摩仪测机件表面漆膜的厚度。按GB/T9286规定的方法检测漆膜的附著力5.8

输送机在总装配调试后,应进行整机的外观检验。现场安装的输送机,应按本标准的要求在整机5.9

外观检验合格后方可进行试运转,5.10出广试验:

输送机在制造厂应进行出厂验收试验。5.10.1输送机总装检验合格后,应进行不少于2h的连续空载试运转。运转中如因调整和排除故障而,中断,试运转的时间应重新计算。5.10.2,链轮中心距大于30m,或安装倾角大于15*的输送机,由于试验条件的限制,可以只试验不少于10m中心距长度,水平安装的空载试运转。5.10.3批量生产时,出厂验收试验按总数25%的台份抽样试验。对其余部分可以只做不少于40min的试运转。

5.10.4验收试验应进行以下项目的检验:a)整机运行平稳,起动和运行中无异常响声和振动:b)输送链和链轮啮合正常,运载机构不跑偏:c)输送槽交叠部位的间隧均勾,无卡碰于涉;d)运载机构的支承滚轮在机体导轨上运转自如:e)各螺栓联接部位牢固可靠。

5.11每台输送机都要经过制造厂的质量检验部门按照图样和本标准的规定检查验收,保证所有零部件、配套件与整机质量符合要求,检验合格并填写产品合格证书后才允许出厂。5.12,型式试验:

凡属新产品和非定型产品,或从结构、材料、工艺等方面作了较大变动而影响输送机的性能时,均应进行不少于两台份的产品型式试验。试验方法除应符合出广验收试验的规定外,还要进行产品性能测试。5

JB/T7013—2008

5.12.1输送机完成验收试验后,应进行以下内容的空载性能测试。测试方法、要求与使用的仪器在测试报告中规定,将实测数据填人测试记录表内。&)电动机起动与运行中的电流和功率:b)主机起动与运行中输送链的牵引力;c)运行速度:

d)噪声。

输送机运行噪声的检测应符合GB/T3768的规定,在距机体外侧1m,离基础乎面1.5m(或运载机构的等高线上),从机头、机尾测10点以上取平均值。5.12.2输送机在现场安装调试后应进行整机外观检摄态

验收试验相同。空载正常运转作下述要求:

a)整机运行平稳,工作

b)物料块度、料层平均厚度

)人料口不发生物料的

d)运载机构不跑偏、

e)输送和卸料过不滤

5.12.3输送机完成负荷试验

验报告中规定,将实测数据旗

a)电动机在额定负荷

b)主机起动和运行时,

\c)输送速度和生产率;

d)驱动轴轴承温升:

合设计要

锁堵塞:

籍蛇行:

和撒料。

应进行以下虐

录表内,

e)多级驱动时,电动机动瞬差率:f)噪声。

5.12.4对以上测试数据进行整

6标志、包装、运输和贮存

6.1在每台输送机的醒目位

a)制造厂名称:

b)产品名称和规格:

c)主要技术参数:

d)产品重量:

e)出厂编号和制造日期。

格后做空载和负荷试验,空载试验与出厂预荷序逐渐新增加到额定值。负荷试验应达到要求与使用的仪器在型式试

能测试。测方

提出惑

深易锈蚀的商

6.2产品包装应符合GB/T13384的规定。整体结构的输送机整机包装输,长距离输送机分段拆装运

输。传动装置、传动链、输送链、电气设备和随机备件应采角箱式包装。随机文件应包括:a)产品合格证;

b)产品说明书:

c)配套件说明书;

d)安装图和装箱单。

以上文件用塑料布包扎后装人塑料袋,装订在包装箱内壁的适当位置。6.3不论采用何种包装方式,均应保证产品零部件、整机和备件在运输与贮存过程中不得损坏和丢失。6.4产品贮存应防雨、防潮,箱式包装及电气设备应存放在干燥、通风的库房里。6

附录A

(料性录)

鳞板输送机生产率计算和输送槽宽度的选择A.1输送机容积生产率的计算

输送机容积生产率由下式计算

式中:

容积生产率,次

空为mh

q—容积生产率,单位为表:

倾斜系数,t=

0—装填系数(轻型

为输送倾角

输送槽宽度,单检

平均料层厚度,

输送速度,单位

质最生产率由下式计算

式中:

Qm-质量生产率,单位为h:

——物料堆积密度,

输送槽宽度的选择

按物料的最大快度,

物料特性

未筛分

经筛分

未蹄分

经筛分

来筛分

经筛分

未筛分

经缔分

未筛分

经筛分

未筛分

经筛分

0-0.852满

并考能输送童理雨表A

选择输

物料块度

0~200

≤170

0~-660

≤500

艳的宽度

输送槽宽度

JB/T7013—2008

单位:mm

人料口尺寸B× Lo

380×900

480×1200

620×1500

780×1800

980×2000

1230X2400

中华人民共利国

机械行业标准

鳞板输送机

JB/T 7013—2008

机械工业出版社出版发行

北京市百万庄大街22号

邮政编码:100037

210mm×297mm·1.25印张?19千字2008年9月第1版第1次印刷

定价:17.00元

书号:15111-9193

网址,http;J/cmpbook.com编辑部电话:(010)88379778

直销中心电话:

(010)88379693

封面无防伪标均为盗版

侵权必究

版权专有

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:23299—2008

中华人民共和国机械行业标准

JB/T 7013--2008

代替JB/F7013-1993

鳞板输送机

Apronconveyer

2008-03-12发布

2008-09-01实施

中华人民共和国国家发展和改革委员会发布前言

2规范性引用文件

3型式、基本参数和尺寸

基本参数尺寸

4技术要求.

4.1般要求,

性能要求.

主要零、部件要求

装配要求

‘表面涂装

产品使用寿命

4.7产品质量保证.

5试验方法和检验规则

6标志、包装、运输和贮存

附录A(资料性附录)鳞板输送机生产率计算和输送槽宽度的选择A.1输送机容积生产率的计算

A.2输送槽宽度的选择

JB/T 7013200B

JB/T7013—2008

本标准代替JB/T7013—1993《磷板输送机》。修订时,对原标准作了编辑性修改,主要技术内容没有变化。

本标准的附录A为资料性附录。

本标准由中国机械工业联合会提出。本标雄由北京起重运输机械研究所归口,本标准起草单位:北京起重运输机械研究所、磨山起重输送机械厂。本标准主要起草人:戴超元、张静祥。本标准所代替标的历次版本发布情况:-JB/T 7013—1993.

1范围

鳞板输送机

JB/T7013—2008

本标准规定了输送槽宽度为400mm~1250mm通用固定式鳞板输送机(以下简称输送机)的型式、基本参数、尺寸、技术要求、试验方法、检验规则、标志、包装、运输和贮存。本标准适用于以金屑输送槽运载构件,沿水平或不大于45°倾角的直线或弧线线路,输送堆积密度在2500kg/m以下、温度低于650℃的块状和颗粒状松散物料(也可以输送重量不超过400kg成件物品)的固定式鳞板型板式输送机。2规范性引用文件

下列文件中的条款通过本标谁的引男而成为本标的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这紫文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T2828.1计数抽样程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划(GB/T2828.1—2003,ISO 2859-1:1999,IDT)GBT3768声学声压法测定噪声源声功率级反射面上方采用包络测量表面的简易法(GB/I3768—1996 cqvIsO 3746:1995)GB5083生产设备安全卫生设计总则GB/T6402钢锻材超声波检验方法GB/T8350输送链、附件和链轮(GB/T8350—2003,ISO1997:2000,IDT)GB/T8923—1988涂装前钢材表面锈蚀等级和除锈等级(egvISO8501-1:1988)GB/T9286--1998色漆和清漆漆膜的划格试验(egISO2409:992)GB11724车间空气中含50%~80%游离二氧化硅粉尘卫生标GB11725车间空气中含80%以上游离二氧化硅粉尘卫生标GB/T13384机电产品包装通用技术条件3型式、基本参数和尺寸

3.1型式

3.1.1按运载物料的输送植结构,本输送机为鳞板型,即输送槽底板的纵剖面为鱼鳞形或波浪形断面同时用A和B表示两种底板的结构型式。a)A型:底板的纵剖面为鱼鳞形:适宜输送热物料、细颗粒和粉状物料(见图1)。b)B型:底板的纵剖面为波浪形,适宜输送粘性物料,便于安装清扫装置(见图2)。图

JB/T7013—2008

3.1.2按输送物料的堆积密度和物体的重量新器

a)轻型系列:输送物科的堆积密度在200kgb)中型系列:输送物料的雄积密度在3.1.3按输送机机型结构,魔

输送机分为散开裁

3.2基本参数尺寸

输送机的基本参数和据守应符合表1的5

抢送捐宽度装

输送速康

注:送机生产率的计算和输送稽宽度的送辉参觉3.2.2输送速度系列:

控轻型:

两个系列。

单物重

-2500kg/m

雨式两种机型

侧板高度所

200--400

25~500

160~400

0.05m/s.0.063m/s.0.08m/s.0.1m/s.0.16ms.0.20m/s,0.25m0.8m/s, 1.0m/s. 1.25m/s. 1.60m/s.3.2.3输送链系列按以下型号选用符合GB/T8350规定的M224-—S200: M224--S-250: M315S-200; M200: M450—s—250; M450S—315;M630—S—250; M315。

3.2.4驱动链轮齿数系列:

6,7,8,10.12,16,20,24.

3.2.5输送槽侧板高度系列:

160mm, 200mm, 250mm, 315mm, 400mm,500mm.超过150kg:

单件物重不超过400kg

输送链节P

最大输送妥2

m/s,0.4m/s.0.5m/s,0.63m/s,wwW.bzxz.Net

M315—S—315:M450—S

M900--S--250: M900—S

3.2.6输送机分为右式、左式和双边传动三种传动布置方式。凡传动装置安装在沿物料运行方向的右侧称为右传动,安装在沿物料运行方向的左侧称为左传动。3.2.7型号标记:

标记示例:

A种输送槽,宽630mm,

侧板高

侧板高度代号,单位为 mm

输送槽宽度代号,单位为mm

JB/T 7013—2008

机型代号(密闭式一B,敬开式不标)型号代号(轻型Q:中型一Z)

输送槽类型代号

鳞板输送机代号

250m品密闭式通用固定轻型鳞板输送机标记为鳞板输送机BLAQB630—2

250-JB/T7013

侧板高度315而m,微开我道用固定轻型鳞板输送机标记为:B种输送,槽宽800mm,

麟板输送机BLBQ800

31S JBF

A种输送槽,梢宽L000mm健板高度400mm,ao88/7013

鳞板输送机BLAZ1000

4技术要求

4.1一般要求

散开式通用固定中型鳞板输送机标记为,摄

4.1.1所有原材料、外购件和外协件应有合格证书,否则必须经检验合格后方可使用。4.1.2产品使用的钢材应进行表面预处理除锈等级要达到GB/寸8923-1988规定的Sa2或St2级。铸件应消除内应力,不得有损害零件强度和产品外观的缺陷么.如裂纹结疤、夹砂等)。4.1.3产品的安全设施应符合GB厅3083的规定。4.1.4密闭式输送机应具有良好的排尘和消灰设施,应便于检修、排除故障和更焕运载机构的攀部件。清扫口、观察孔、两侧与尾部检修门应开启迅速、可靠,密闭良好无泄漏。4.1.5输送机应能在-30℃~+45亡的环境温度和露天潮避的条件下安全可靠地工作。输送灼热物料时,轴承的润滑部位应无渗油现象4.2性能要求

4.2.1输送机主要部件应保证

a)装拆方使,维修简单:

b)主要的易损件具有互换性;

c)运载机构具有抗热变形能力能承受物料落下时的冲击:d)张装置的滑座移动灵活,便于调整和紧固,e)长距离输送时,具备故障自动报警和事故紧急停车装叠f)倾斜输送时,能安装防止运载机构逆转的安全装置g)能安装对输送槽进行消扫的辅助装置。4.2.2·能耗系数:

输送机沿水平线路,每1t物料输送1m距离的能耗应不大于下述规定:轻型系列:0.12kW/(rm):

中型系列:0.16kW/ (t·m)。

4.2.3运行性能:

a)·整机运行平稳,起动和运行过程无异常响声和振动,b)输送链和链轮能正确啮合,运载机构不跑偏;c)支承输送槽的滚轮转动灵活:3

JB/T7013—-2008

)输送槽交叠部位无卡碰干涉,输送和卸料过程不漏料和撒料:e)各支承部位的轴承温开不超过35℃,最高温度不超过80℃:f)负荷运行的噪声值不超过85uB(A)。4.2.4输送机应有满负荷起动的能力。在超载15%的条件下能正常起动运转,并具有过负荷自动保护的功能。

4.2.5密闭式输送机的防尘降噪能力应达到GB5083的规定,粉尘泄漏量应符合GB11724和GB11725允许的排放浓度要求。

4.3.主要零、部件要求

4.3.1用于运载机构的牵引链应符合GB/T8350的规定。4.3.2输送槽:

a)底板的材质不低于Q345钢板;b)槽体交叠部位的间隙,轻型不大于1.5mm,中型不大于2mm:c)槽体两端滚轮支架孔中心线的同轴度公差为办0.5mm:d)滚轮支架孔中心线对输送槽纵向中心平面的垂直度公差为0.5mm4.3.3驱动链轮齿形应符合GB/T8350的规定。链轮和张紧轮的材质不低于ZG310570,齿面淬火处理后的面硬度为44HRC~54HRC透层深度不少于 1.5mm。4.3.4驱动轴和张紧轴的材质不低于45钢经调质处理,并按GB/T6402的规定做无损检测。4.3.5支承滚轮采用S45钢,外阅面淬火处理,硬度为44HRC~54HRC。4.3.6 机体

)机体应具有良好的抗冲击性能,结构应便于装拆和改变安装倾急:b)滚轮导轨内侧与上平面的直线度公差为1/t000,轨距偏差为十3mm,导轨上平面对机体头尾轴承座安装平面的平行度公差为1.5mm;c)机体主梁的直线度公差为1.5/1000,沿机体纵向最大允许为10mm。4.4装配要求

4.4.1总装配前应对输送链每个节点的运转部位加注润滑冲,检验各链节均应灵活、无阻滞。4.4.2,装配传动装置的联轴器、减速器:逆止器及附加传动时,应符合各自相应标准的技术要求。传动装置应预先装配合格,试验转向无误后,再与主机相联。4.4.3装配驱动链轮装置、张紧装置和滚轮等部件时,对轴承座油腔加注润滑脂不得少于油腔容积的2/3,轴承应转动灵活、无阻。在高温和低温工况下应采用相应的润滑剂类型4.4.4驱动链轮装置的两驱动链轮同侧齿在节径处的位置度公差为1.5mm4.4.5驱动轴中心线对机体中心平面的垂直度公差为驱动轴两轴承座间距的1/1000。4.4.6安装运载机构时,每侧链条中线对链轮中线的偏移量应不大于1.5mm,并调节输送链的预张力,以消除各链节运转零件之间的间隙。4.4.7多级驱动的长距离输送机,应达到牵引链的同步运行和均衡受力,不应出现单侧链条偏斜、松弛和局部起拱等现象。

4.5表面涂装

a)所有未加工表面和加工的非配合表面均涂防锈漆两遍,外踏表面加涂面漆两遍。涂漆前应将表面的残留物(锈迹、焊渣、油污、毛刺及氧化物等)清除干净。应保证漆面光洁、均勾、色泽一致、附着牢個。

b)所有配合的零件表面外露部分涂润滑脂。c)输送机漆膜厚度应为75um~160um,漆膜的附着力应符合GB/T9286—1998规定的2级要求。4.6产品使用寿命

在用户遵守输送机技术文件规定的使用维护条件下,到第一次大修的使用期为16000h,输送链的使用寿命为三年,输送槽为2.5年,驱动链轮为六年。JB/T7013—2008

4.7产品质量保证

在用户遵守输送机的运输、保管、贮存、安装和使用维护条件下,自制造厂发货之日起18个月,运行时间不超过12个月,产品因质量不良而影响使用或造成设备损坏时,制造厂应及时为用户免费修复或更换零、部件。

5试验方法和检验规则

5.1进行输送链的强度试验和链长精度检验应符合GB/T8350的规定。在1000m合格的链条中抽取2m~3m做链条的破断拉力试验,如出现不合格品,则抽取该批量的2%重新试验,仍出现不合格品,该批链条应降级使用(降低许用牵引力)。链长精度按GB/T2828.1的规定逐批进行抽样捡查,如有不合格品,应加倍抽检,如连续三次抽检仍有不合格品,则该批链条应全部检验。输送链和灵活性试验在链条装配时进行,主机总装配时复验。5.2在链轮节径和齿根部位检测齿面硬度与辫透层深度:在每个链轮齿廓的工作部分和齿根各检测三处,每处3点~4点取平均值。张紧轮沿外圆周均布取6点~8点,检测表面硬度和辫透层深度的平均值。

5.3用专用样板与样规捡测输送槽的尺寸精度和形位公差。5.4用水平仪与平尺检测机体轴承座平面与上。下导轨平面的平行度误差。用粉线检测机体主和上、下导轨的直线度误差。用样规检测上,下导轨对机体中心面的直线度误差。5.5驱动链轮装配后,在乎台上用钢平尺和直角尺检测两驱动链轮同侧齿廊的位置度误差。5.6用手盘动装配好的驱动轴和张紧轴应转动自如。支承滚轮在运载机构安装紧定后:用手转动滚轮应轻便自如。5.7

用磁性测摩仪测机件表面漆膜的厚度。按GB/T9286规定的方法检测漆膜的附著力5.8

输送机在总装配调试后,应进行整机的外观检验。现场安装的输送机,应按本标准的要求在整机5.9

外观检验合格后方可进行试运转,5.10出广试验:

输送机在制造厂应进行出厂验收试验。5.10.1输送机总装检验合格后,应进行不少于2h的连续空载试运转。运转中如因调整和排除故障而,中断,试运转的时间应重新计算。5.10.2,链轮中心距大于30m,或安装倾角大于15*的输送机,由于试验条件的限制,可以只试验不少于10m中心距长度,水平安装的空载试运转。5.10.3批量生产时,出厂验收试验按总数25%的台份抽样试验。对其余部分可以只做不少于40min的试运转。

5.10.4验收试验应进行以下项目的检验:a)整机运行平稳,起动和运行中无异常响声和振动:b)输送链和链轮啮合正常,运载机构不跑偏:c)输送槽交叠部位的间隧均勾,无卡碰于涉;d)运载机构的支承滚轮在机体导轨上运转自如:e)各螺栓联接部位牢固可靠。

5.11每台输送机都要经过制造厂的质量检验部门按照图样和本标准的规定检查验收,保证所有零部件、配套件与整机质量符合要求,检验合格并填写产品合格证书后才允许出厂。5.12,型式试验:

凡属新产品和非定型产品,或从结构、材料、工艺等方面作了较大变动而影响输送机的性能时,均应进行不少于两台份的产品型式试验。试验方法除应符合出广验收试验的规定外,还要进行产品性能测试。5

JB/T7013—2008

5.12.1输送机完成验收试验后,应进行以下内容的空载性能测试。测试方法、要求与使用的仪器在测试报告中规定,将实测数据填人测试记录表内。&)电动机起动与运行中的电流和功率:b)主机起动与运行中输送链的牵引力;c)运行速度:

d)噪声。

输送机运行噪声的检测应符合GB/T3768的规定,在距机体外侧1m,离基础乎面1.5m(或运载机构的等高线上),从机头、机尾测10点以上取平均值。5.12.2输送机在现场安装调试后应进行整机外观检摄态

验收试验相同。空载正常运转作下述要求:

a)整机运行平稳,工作

b)物料块度、料层平均厚度

)人料口不发生物料的

d)运载机构不跑偏、

e)输送和卸料过不滤

5.12.3输送机完成负荷试验

验报告中规定,将实测数据旗

a)电动机在额定负荷

b)主机起动和运行时,

\c)输送速度和生产率;

d)驱动轴轴承温升:

合设计要

锁堵塞:

籍蛇行:

和撒料。

应进行以下虐

录表内,

e)多级驱动时,电动机动瞬差率:f)噪声。

5.12.4对以上测试数据进行整

6标志、包装、运输和贮存

6.1在每台输送机的醒目位

a)制造厂名称:

b)产品名称和规格:

c)主要技术参数:

d)产品重量:

e)出厂编号和制造日期。

格后做空载和负荷试验,空载试验与出厂预荷序逐渐新增加到额定值。负荷试验应达到要求与使用的仪器在型式试

能测试。测方

提出惑

深易锈蚀的商

6.2产品包装应符合GB/T13384的规定。整体结构的输送机整机包装输,长距离输送机分段拆装运

输。传动装置、传动链、输送链、电气设备和随机备件应采角箱式包装。随机文件应包括:a)产品合格证;

b)产品说明书:

c)配套件说明书;

d)安装图和装箱单。

以上文件用塑料布包扎后装人塑料袋,装订在包装箱内壁的适当位置。6.3不论采用何种包装方式,均应保证产品零部件、整机和备件在运输与贮存过程中不得损坏和丢失。6.4产品贮存应防雨、防潮,箱式包装及电气设备应存放在干燥、通风的库房里。6

附录A

(料性录)

鳞板输送机生产率计算和输送槽宽度的选择A.1输送机容积生产率的计算

输送机容积生产率由下式计算

式中:

容积生产率,次

空为mh

q—容积生产率,单位为表:

倾斜系数,t=

0—装填系数(轻型

为输送倾角

输送槽宽度,单检

平均料层厚度,

输送速度,单位

质最生产率由下式计算

式中:

Qm-质量生产率,单位为h:

——物料堆积密度,

输送槽宽度的选择

按物料的最大快度,

物料特性

未筛分

经筛分

未蹄分

经筛分

来筛分

经筛分

未筛分

经缔分

未筛分

经筛分

未筛分

经筛分

0-0.852满

并考能输送童理雨表A

选择输

物料块度

0~200

≤170

0~-660

≤500

艳的宽度

输送槽宽度

JB/T7013—2008

单位:mm

人料口尺寸B× Lo

380×900

480×1200

620×1500

780×1800

980×2000

1230X2400

中华人民共利国

机械行业标准

鳞板输送机

JB/T 7013—2008

机械工业出版社出版发行

北京市百万庄大街22号

邮政编码:100037

210mm×297mm·1.25印张?19千字2008年9月第1版第1次印刷

定价:17.00元

书号:15111-9193

网址,http;J/cmpbook.com编辑部电话:(010)88379778

直销中心电话:

(010)88379693

封面无防伪标均为盗版

侵权必究

版权专有

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 上一篇: JB/T 7012-2008 辊子输送机

- 下一篇: JB/T 7014-2008 平板式输送机

- 热门标准

- 机械行业标准(JB)

- JB/T9396-1999 环块磨损试验机 技术条件

- JB/T6396-2006 大型合金结构钢锻件 技术条件

- JB/T1694-1991 阀杆螺母(一)

- JB/T9868.1-1999 散装饲料运输车 型式与参数

- JB/T10549-2006 SF6气体密度继电器和密度表 通用技术条件

- JB/T9018-2011 自动化立体仓库 设计规范

- JB/T6427-2001 变压吸附制氧、制氮设备

- JB/T8368.1-1996 电锤钻

- JB/T10438-2004 额定电压450/750V及以下交联聚氯乙烯绝缘电线和电缆

- JB/T9159.9-1999 单轴纵切自动车床辅具 丝锥夹套 B 型尺寸

- JB/T3411.87-1999 锥柄卡口镗铰刀杆 尺寸

- JB/T4746-2002 钢制压力容器用封头

- JB/T5761.1-1999 数控弯管机 技术条件

- JB/T6619.1-1999 轻型机械密封 技术条件

- JB/T6664.2-1993 自吸泵 技术条件

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2