- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 机械行业标准(JB) >>

- JB/T 6903-2008 阀门锻钢件超声波检查方法

标准号:

JB/T 6903-2008

标准名称:

阀门锻钢件超声波检查方法

标准类别:

机械行业标准(JB)

标准状态:

现行-

发布日期:

2008-02-01 -

实施日期:

2008-07-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

1.39 MB

替代情况:

替代JB/T 6903-1993

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了阀门锻钢件采用A型脉冲反射式超声波探伤仪检测工作缺陷的超声波检验的一般要求、检验方法、缺陷等级分类和检测报告。 本标准适用于碳钢、低合金钢锻件的超声波检测。 本标准不适用于奥氏体不锈钢锻件和管材、钢板、焊缝等阀门制品或原材料的超声波检测。 JB/T 6903-2008 阀门锻钢件超声波检查方法 JB/T6903-2008

部分标准内容:

ICS23.060.01

备案号:23193—2008

中华人民共和国机械行业标准

JB/T6903—2008

代替JB/T6903—1993

阀门锻钢件超声波检测

Methods for ultrasonic examination of steel forgings for valves2008-02-01发布

2008-07-01实施

中华人民共和国国家发展和改革委员会发布前言

本标准代替JB/T6903—1993《阀门锻钢件超声波检验方法》。本标准与JB/T6903—1993相比,主要变化如下:修改了范围及规范性引用文件;取消了术语,并对各章节进行了重新编排;修改了对检测设备的要求;

修改了检测方法。

本标准由中国机械工业联合会提出。JB/T6903—2008

本标准由全国阀门标准化技术委员会(SAC/TC188)归口。本标准起草单位:中核苏阀科技实业股份有限公司、河南开封高压阀门有限公司。本标准主要起草人:黄一虎、张宗列、陈勤忠、鹿焕成。本标准所代替标准的历次版本发布情况:JB/T6903—1993。

TIKAONKAca

1范围

规范性引用文件

一般要求

超声检测人员

检测设备

耦合剂.

检测方法

检测时机及准备

工件材质衰减系数的测定

检测灵敏度的确定

检测系统的复核

缺陷当量的确定,

缺陷记录.

缺陷等级分类

检测报告

图1CSI标准试块

CSI标准试块

CSII标准试块

相互垂直的方向作扫查

CsI标准试块尺寸.

表2CSII标准试块尺寸..

表3单个缺陷的等级分类

表4缺陷密集区的等级分类

表5底波降低量等级分类

JB/T6903—2008

1范围

JB/T6903—2008

阀门锻钢件超声波检测享网

bzfxw.com

标准务

本标准规定了阀门锻钢件采用A型脉冲反射式超声波探伤仪检测工件缺陷的超声波检测的一般要求、检测方法、缺陷等级分类和检测报告。本标准适用于碳钢、低合金钢锻件的超声波检测。本标准不适用于奥氏体不锈钢锻件和管材、钢板、焊缝等阀门制品或原材料的超声波检测。2规范性引用文件

下列文件的条款通过本标准的引用而成为本标准的条款。凡是注明日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注明日期的引用文件,其最新版本适用于本标准。GB/T11259—1999超声波检验用钢对比试块的制作与校验方法(eqVASTME428:1992)JB/T9214—1999A型脉冲反射式超声波探伤系统工作性能测试方法JB/T10061-—1999A型脉冲反射式超声波探伤仪通用技术条件(eqVASTME750:1980)JB/T10062—1999超声探伤用探头性能测试方法JB/T10063—1999超声探伤用I号标准试块技术条件3一般要求

3.1超声检测人员

超声检测人员应由具有一定基础知识和锻件检测经验,并经考核取得有关部门认可的技术资格鉴定证书者担任。

3.2检测设备

3.2.1超声检测设备均应具有产品质量合格证或鉴定合格的证明文件。3.2.2探伤仪:

3.2.2.1采用A型脉冲反射式超声波探伤仪,其工作频率应为0.5MHz~10MHz。3.2.2.2仪器至少应在满刻度的80%范围内呈线性显示,垂直线性误差不得大于5%。3.2.2.3仪器应具有80dB以上的连续可调的衰减器,步进级每档不大于2dB,其精度为任意相邻12dB的误差在土1dB以内,最大累计误差不超过1dB。3.2.2.4仪器的水平线性、分辨力等其余指标应符合JB/T10061的规定。3.2.2.5仪器每隔三个月至少对水平线性和垂直线性进行一次测定,测定方法按B/T10061的规定。3.2.3探头:

3.2.3.1纵波直探头的晶片直径应在10mm~30mm之间,工作频率2.5MHz5MHz3.2.3.2横波斜探头的晶片面积应在100mm2~400mm之间,K值一般取1~2,声束轴线水平偏转角不应大于2°,主声束垂直方向不应有明显的双峰。3.2.3.3纵波双晶直探头晶片之间的声绝缘必须良好。3.2.3.4新购探头有探头性能说明书,并按JB/T10062的有关规定进行主要参数的测定,并满足其要求。

3.2.4仪器系统的性能:

3.2.4.1仪器和探头的组合频率与公称频率误差不得大于土10%。1

-TKAONTKAcabZxz.net

JB/T6903—2008

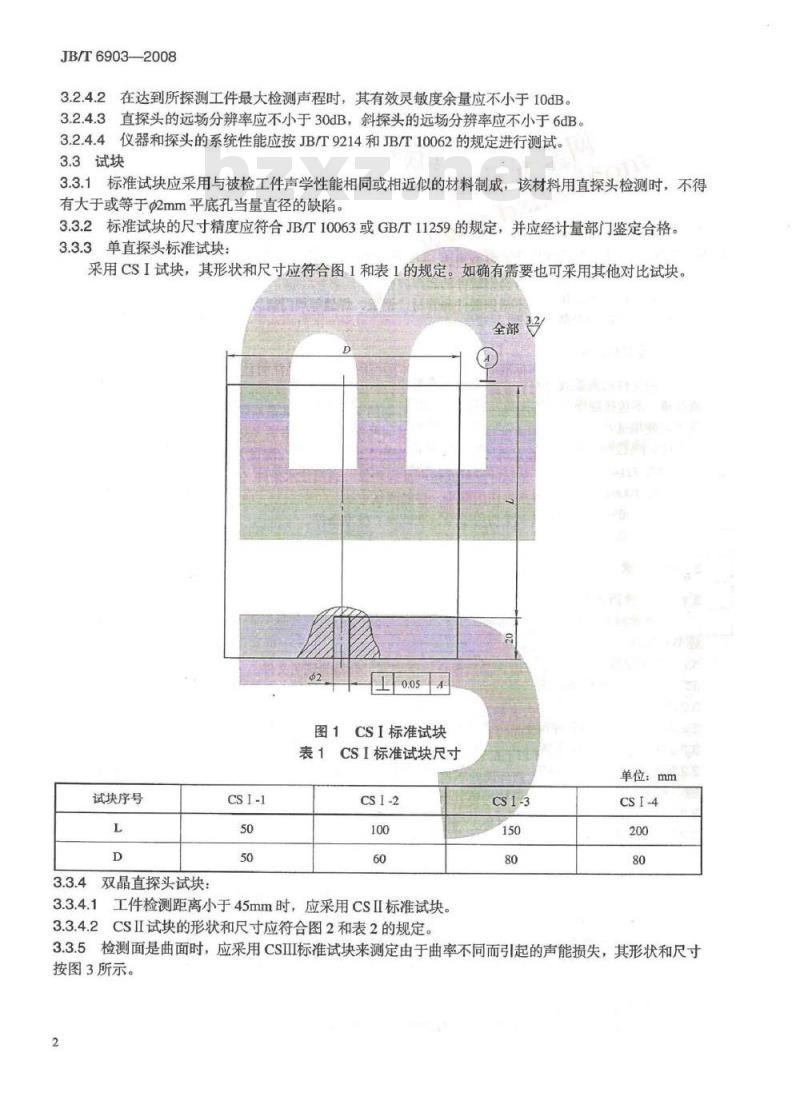

3.2.4.2在达到所探测工件最大检测声程时,其有效灵敏度余量应不小于10dB。3.2.4.3直探头的远场分辨率应不小于30dB,斜探头的远场分辨率应不小于6dB。3.2.4.4仪器和探头的系统性能应按JB/T9214和JB/T10062的规定进行测试。3.3试块

3.3.1标准试块应采用与被检工件声学性能相同或相近似的材料制成,该材料用直探头检测时,不得有大于或等于2mm平底孔当量直径的缺陷。3.3.2标准试块的尺寸精度应符合JB/T10063或GB/T11259的规定,并应经计量部门鉴定合格。3.3.3单直探头标准试块:

采用CSI试块,其形状和尺寸应符合图1和表1的规定。如确有需要也可采用其他对比试块。全部

图1CSI标准试块

表1CSI标准试块尺寸

单位:mm

试块序号

3.3.4双晶直探头试块:

3.3.4.1工件检测距离小于45mm时,应采用csII标准试块。3.3.4.2CSI试块的形状和尺寸应符合图2和表2的规定。CSI-3

3.3.5检测面是曲面时,应采用CSII标准试块来测定由于曲率不同而引起的声能损失,其形状和尺寸按图3所示。

试块序号

CS I-3

3.4耦合剂

图2CSI标准试块

表2CSⅡ标准试块尺寸

R为工件曲率半

径的0.9~1.5倍

图3CSII标准试块

应采用机油、甘油、油脂等透声性能好,且不损害工件的耦合剂。-TKAONTKAca

JB/T6903—2008

单位:mm

JB/T69032008

4检测方法

4.1检测时机及准备

4.1.1检测应安排在最终热处理后进行。若因热处理后工件形状不适于超声检测,也可将无损检测安排在热处理前进行,但热处理后,仍应对其尽可能完全的无损检测。4.1.2工件表面质量应经外观检测合格,所有影响超声检测的油污、锈蚀、飞溅等都应子以清除。4.1.3凡圆形锻件,应机械加工出圆柱形表面,以便作径向检验。锻件的端面应加工成与锻件轴线垂直,以便于进行轴向检测。圆盘形和短形锻件的表面应加工平整,而且要相互平行。其表面粗糙度Ra不大于6.3um。

4.2扫查

4.2.1为确保检测时超声声束能扫查到工件的整个被检区域,探头每相邻两次扫查其重叠部分应大于探头晶片直径的15%。

4.2.2扫查时,探头的移动速度不得大于150mm/s主要检测部位,截面交变区、转角、锻造流线转变区。4.2.3

4.2.4如有可能,工件的所有部分应从两个相互垂直的方向作扫查。如图4所示。大型自由锻件以纵波直探头为主:筒、环辅以横波斜探头。4.2.5

4.2.6各类模锻件可采用纵波直探头:厚度低于45mm时,采用双晶探头某些特殊部位可采用小角度探头补充。

因工件几何形状复杂而扫查不到的区域,应在检测报告中予以注明。a)阀盖

b)阀座

c)填料箱

图4相互垂直的方向作扫查

4.3工件材质衰减系数的测定

d)阀体

e)阀杆

(续)

JB/T6903-—2008

4.3.1在工件无缺陷完好区域,选取三处检测面与底面平行且有代表性的部位,调节仪器使第一次底面回波幅度(B)为满刻度的50%,记录此时衰减器的读数,再调节衰减器,使第二次底面回波幅度(B2)为满刻度的50%,两次衰减器读数之差即为(B1-B2)的dB差值4.3.2衰减系数按式(1)计算:式中:

一衰减系数,单位为dB/m(单程);B,-B2-

α=(B-B2)-6dB

一两次衰减器的读数之差,单位为dB:一工件的检测厚度,单位为m。

4.3.3工件上三处部位衰减系数的平均值即作为该工件的衰减系数。4.4检测灵敏度的确定

4.4.1纵波直探头检测灵敏度的确定iKAoiKAca

JB/T6903—2008

当被检部位厚度大于或等于探头的3倍近场区长度,且探测面与底面平行时,原则上可采用底波计算法确定检测灵敏度。对由于几何形状所限,不能获得底波或探测厚度大于45mm而小于3倍近场区时,可直接采用CSI标准试块确定检测灵敏度。4.4.2双晶直探头检测灵敏度的确定选择不同直径平底孔的CSII试块,依此测试一组不同探测距离的平底孔(至少三个)。调节衰减器作出距离-波幅曲线,并以此作为检测灵敏度。4.5补偿

4.5.1表面耦合补偿

在检测和缺陷定量时,应对由表面粗糙度引起的耦合损失进行补偿4.5.2材质衰减补偿

在检测和缺陷定量时,应对由材质衰减引起的检测灵敏度下降和缺陷当量误差进行补偿4.5.3曲面补偿

对探测面是曲面的工件,应采用曲率半径或相近似的试块,否则应补偿因曲率不同引起的声能损失。4.6检测系统的复核

遇有下述情况之一时,应对系统进行复核:校准后的探头,耦合剂和仪器调节旋钮发生改变时:检测人员怀疑扫描量或扫查灵敏度有变时连续工作达45h时:

工作结束时。

如果任意一点在扫描线上的偏移超过扫描线读数的10%,则扫描量程应重新调整。4.6.1

4.6.2一般对距离一波幅曲线的校核不应少于三点。如曲线上任何一点幅度误差超过2dB时,则距离-波幅曲线应重新调整。

4.6.3凡检测系统重新调整后,对上一次校准以来所检查的工件进行复探。4.7缺陷当量的确定

4.7.1被检缺陷的深度大于或等于探头的3倍近场区时,采用AVG曲线及计算法确定缺陷当量。对于3倍近场区内的缺陷,可采用单直探头或双晶直探头的距离一波幅曲线来确定缺陷当量,也可采用其他等效方法来确定。

4.7.2缺陷密集区和单个大缺陷的边界可利用半波方法来测定4.7.3计算缺陷当量时,若材质衰减系数超过4dB/m,应进行修正4.8缺陷记录

4.8.1记录当量平底孔直径超过Φ4mm的单个缺陷的波幅和位置。4.8.2密集区缺陷:在50mm×50mm的方块范围内,存在五个或以上超过3mm当量平底孔直径的缺陷区域为密集区。记录密集区最大当量缺陷的位置和缺陷的分布。4.8.3记录由缺陷引起的底面回波降低区域和数值。4.8.4记录材质衰减系数。

4.8.5不属于上述情况,但检测人员能判定是危害性的缺陷也应予以记录。5缺陷等级分类

5.1单个缺陷的等级分类按表3规定。表3单个缺陷的等级分类

单位:mm

缺陷当量直径中

5.2缺陷密集区的等级分类按表4规定。表4缺陷密集区的等级分类

缺陷密集区占探伤总面积的百分比1

5.3由缺陷引起的底波降低量等级分类按表5的规定。2

表5底波降低量等级分类

底波降低量BG/BF

>14~20

5.4表3、表4和表5的等级在评定工件质量时,应作为独立的等级分别使用。5.5被检测人员判定为危险性的缺陷,应评为4级。裂纹评为4级。5.6根据图样、工艺等技术文件或合同要求进行验收。检测报告

检测报告应包括下述内容

委托检测的单位,检测报告编号,签发日期。6.1

锻钢件的名称、编号、材料牌号、热处理状态、检测面的表面粗糙度。6.2

6.3探伤仪的型号、探头型号、检测频率、耦合剂、检测灵敏度和扫查方式。JB/T6903-2008

单位:dB

6.4在草图上,标明检测区域。如有因几何形状限制而检测不到的部位也必须在草图上标明。6.5缺陷的类型、尺寸和位置

6.6缺陷等级和检测结论。

6.7检测人员和审核人员签字。检测人员的资格证号、等级和日期。KAONTKAca

中华人民共和国

机械行业标准

标港分02波

阀门锻钢件超声波检测

b载网

费标机械工业出版社出版发行

北京市百万庄大街22号

邮政编码:100037

210mm×297mm·0.75印张·19千字2008年6月第1版第1次印刷

定价:12.00元

书号:151119118

网址:http://cmpbook.com编辑部电话:

(010)88379778

直销中心电话:

(010)88379693

封面无防伪标均为盗版

版权专有

侵权必究

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:23193—2008

中华人民共和国机械行业标准

JB/T6903—2008

代替JB/T6903—1993

阀门锻钢件超声波检测

Methods for ultrasonic examination of steel forgings for valves2008-02-01发布

2008-07-01实施

中华人民共和国国家发展和改革委员会发布前言

本标准代替JB/T6903—1993《阀门锻钢件超声波检验方法》。本标准与JB/T6903—1993相比,主要变化如下:修改了范围及规范性引用文件;取消了术语,并对各章节进行了重新编排;修改了对检测设备的要求;

修改了检测方法。

本标准由中国机械工业联合会提出。JB/T6903—2008

本标准由全国阀门标准化技术委员会(SAC/TC188)归口。本标准起草单位:中核苏阀科技实业股份有限公司、河南开封高压阀门有限公司。本标准主要起草人:黄一虎、张宗列、陈勤忠、鹿焕成。本标准所代替标准的历次版本发布情况:JB/T6903—1993。

TIKAONKAca

1范围

规范性引用文件

一般要求

超声检测人员

检测设备

耦合剂.

检测方法

检测时机及准备

工件材质衰减系数的测定

检测灵敏度的确定

检测系统的复核

缺陷当量的确定,

缺陷记录.

缺陷等级分类

检测报告

图1CSI标准试块

CSI标准试块

CSII标准试块

相互垂直的方向作扫查

CsI标准试块尺寸.

表2CSII标准试块尺寸..

表3单个缺陷的等级分类

表4缺陷密集区的等级分类

表5底波降低量等级分类

JB/T6903—2008

1范围

JB/T6903—2008

阀门锻钢件超声波检测享网

bzfxw.com

标准务

本标准规定了阀门锻钢件采用A型脉冲反射式超声波探伤仪检测工件缺陷的超声波检测的一般要求、检测方法、缺陷等级分类和检测报告。本标准适用于碳钢、低合金钢锻件的超声波检测。本标准不适用于奥氏体不锈钢锻件和管材、钢板、焊缝等阀门制品或原材料的超声波检测。2规范性引用文件

下列文件的条款通过本标准的引用而成为本标准的条款。凡是注明日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注明日期的引用文件,其最新版本适用于本标准。GB/T11259—1999超声波检验用钢对比试块的制作与校验方法(eqVASTME428:1992)JB/T9214—1999A型脉冲反射式超声波探伤系统工作性能测试方法JB/T10061-—1999A型脉冲反射式超声波探伤仪通用技术条件(eqVASTME750:1980)JB/T10062—1999超声探伤用探头性能测试方法JB/T10063—1999超声探伤用I号标准试块技术条件3一般要求

3.1超声检测人员

超声检测人员应由具有一定基础知识和锻件检测经验,并经考核取得有关部门认可的技术资格鉴定证书者担任。

3.2检测设备

3.2.1超声检测设备均应具有产品质量合格证或鉴定合格的证明文件。3.2.2探伤仪:

3.2.2.1采用A型脉冲反射式超声波探伤仪,其工作频率应为0.5MHz~10MHz。3.2.2.2仪器至少应在满刻度的80%范围内呈线性显示,垂直线性误差不得大于5%。3.2.2.3仪器应具有80dB以上的连续可调的衰减器,步进级每档不大于2dB,其精度为任意相邻12dB的误差在土1dB以内,最大累计误差不超过1dB。3.2.2.4仪器的水平线性、分辨力等其余指标应符合JB/T10061的规定。3.2.2.5仪器每隔三个月至少对水平线性和垂直线性进行一次测定,测定方法按B/T10061的规定。3.2.3探头:

3.2.3.1纵波直探头的晶片直径应在10mm~30mm之间,工作频率2.5MHz5MHz3.2.3.2横波斜探头的晶片面积应在100mm2~400mm之间,K值一般取1~2,声束轴线水平偏转角不应大于2°,主声束垂直方向不应有明显的双峰。3.2.3.3纵波双晶直探头晶片之间的声绝缘必须良好。3.2.3.4新购探头有探头性能说明书,并按JB/T10062的有关规定进行主要参数的测定,并满足其要求。

3.2.4仪器系统的性能:

3.2.4.1仪器和探头的组合频率与公称频率误差不得大于土10%。1

-TKAONTKAcabZxz.net

JB/T6903—2008

3.2.4.2在达到所探测工件最大检测声程时,其有效灵敏度余量应不小于10dB。3.2.4.3直探头的远场分辨率应不小于30dB,斜探头的远场分辨率应不小于6dB。3.2.4.4仪器和探头的系统性能应按JB/T9214和JB/T10062的规定进行测试。3.3试块

3.3.1标准试块应采用与被检工件声学性能相同或相近似的材料制成,该材料用直探头检测时,不得有大于或等于2mm平底孔当量直径的缺陷。3.3.2标准试块的尺寸精度应符合JB/T10063或GB/T11259的规定,并应经计量部门鉴定合格。3.3.3单直探头标准试块:

采用CSI试块,其形状和尺寸应符合图1和表1的规定。如确有需要也可采用其他对比试块。全部

图1CSI标准试块

表1CSI标准试块尺寸

单位:mm

试块序号

3.3.4双晶直探头试块:

3.3.4.1工件检测距离小于45mm时,应采用csII标准试块。3.3.4.2CSI试块的形状和尺寸应符合图2和表2的规定。CSI-3

3.3.5检测面是曲面时,应采用CSII标准试块来测定由于曲率不同而引起的声能损失,其形状和尺寸按图3所示。

试块序号

CS I-3

3.4耦合剂

图2CSI标准试块

表2CSⅡ标准试块尺寸

R为工件曲率半

径的0.9~1.5倍

图3CSII标准试块

应采用机油、甘油、油脂等透声性能好,且不损害工件的耦合剂。-TKAONTKAca

JB/T6903—2008

单位:mm

JB/T69032008

4检测方法

4.1检测时机及准备

4.1.1检测应安排在最终热处理后进行。若因热处理后工件形状不适于超声检测,也可将无损检测安排在热处理前进行,但热处理后,仍应对其尽可能完全的无损检测。4.1.2工件表面质量应经外观检测合格,所有影响超声检测的油污、锈蚀、飞溅等都应子以清除。4.1.3凡圆形锻件,应机械加工出圆柱形表面,以便作径向检验。锻件的端面应加工成与锻件轴线垂直,以便于进行轴向检测。圆盘形和短形锻件的表面应加工平整,而且要相互平行。其表面粗糙度Ra不大于6.3um。

4.2扫查

4.2.1为确保检测时超声声束能扫查到工件的整个被检区域,探头每相邻两次扫查其重叠部分应大于探头晶片直径的15%。

4.2.2扫查时,探头的移动速度不得大于150mm/s主要检测部位,截面交变区、转角、锻造流线转变区。4.2.3

4.2.4如有可能,工件的所有部分应从两个相互垂直的方向作扫查。如图4所示。大型自由锻件以纵波直探头为主:筒、环辅以横波斜探头。4.2.5

4.2.6各类模锻件可采用纵波直探头:厚度低于45mm时,采用双晶探头某些特殊部位可采用小角度探头补充。

因工件几何形状复杂而扫查不到的区域,应在检测报告中予以注明。a)阀盖

b)阀座

c)填料箱

图4相互垂直的方向作扫查

4.3工件材质衰减系数的测定

d)阀体

e)阀杆

(续)

JB/T6903-—2008

4.3.1在工件无缺陷完好区域,选取三处检测面与底面平行且有代表性的部位,调节仪器使第一次底面回波幅度(B)为满刻度的50%,记录此时衰减器的读数,再调节衰减器,使第二次底面回波幅度(B2)为满刻度的50%,两次衰减器读数之差即为(B1-B2)的dB差值4.3.2衰减系数按式(1)计算:式中:

一衰减系数,单位为dB/m(单程);B,-B2-

α=(B-B2)-6dB

一两次衰减器的读数之差,单位为dB:一工件的检测厚度,单位为m。

4.3.3工件上三处部位衰减系数的平均值即作为该工件的衰减系数。4.4检测灵敏度的确定

4.4.1纵波直探头检测灵敏度的确定iKAoiKAca

JB/T6903—2008

当被检部位厚度大于或等于探头的3倍近场区长度,且探测面与底面平行时,原则上可采用底波计算法确定检测灵敏度。对由于几何形状所限,不能获得底波或探测厚度大于45mm而小于3倍近场区时,可直接采用CSI标准试块确定检测灵敏度。4.4.2双晶直探头检测灵敏度的确定选择不同直径平底孔的CSII试块,依此测试一组不同探测距离的平底孔(至少三个)。调节衰减器作出距离-波幅曲线,并以此作为检测灵敏度。4.5补偿

4.5.1表面耦合补偿

在检测和缺陷定量时,应对由表面粗糙度引起的耦合损失进行补偿4.5.2材质衰减补偿

在检测和缺陷定量时,应对由材质衰减引起的检测灵敏度下降和缺陷当量误差进行补偿4.5.3曲面补偿

对探测面是曲面的工件,应采用曲率半径或相近似的试块,否则应补偿因曲率不同引起的声能损失。4.6检测系统的复核

遇有下述情况之一时,应对系统进行复核:校准后的探头,耦合剂和仪器调节旋钮发生改变时:检测人员怀疑扫描量或扫查灵敏度有变时连续工作达45h时:

工作结束时。

如果任意一点在扫描线上的偏移超过扫描线读数的10%,则扫描量程应重新调整。4.6.1

4.6.2一般对距离一波幅曲线的校核不应少于三点。如曲线上任何一点幅度误差超过2dB时,则距离-波幅曲线应重新调整。

4.6.3凡检测系统重新调整后,对上一次校准以来所检查的工件进行复探。4.7缺陷当量的确定

4.7.1被检缺陷的深度大于或等于探头的3倍近场区时,采用AVG曲线及计算法确定缺陷当量。对于3倍近场区内的缺陷,可采用单直探头或双晶直探头的距离一波幅曲线来确定缺陷当量,也可采用其他等效方法来确定。

4.7.2缺陷密集区和单个大缺陷的边界可利用半波方法来测定4.7.3计算缺陷当量时,若材质衰减系数超过4dB/m,应进行修正4.8缺陷记录

4.8.1记录当量平底孔直径超过Φ4mm的单个缺陷的波幅和位置。4.8.2密集区缺陷:在50mm×50mm的方块范围内,存在五个或以上超过3mm当量平底孔直径的缺陷区域为密集区。记录密集区最大当量缺陷的位置和缺陷的分布。4.8.3记录由缺陷引起的底面回波降低区域和数值。4.8.4记录材质衰减系数。

4.8.5不属于上述情况,但检测人员能判定是危害性的缺陷也应予以记录。5缺陷等级分类

5.1单个缺陷的等级分类按表3规定。表3单个缺陷的等级分类

单位:mm

缺陷当量直径中

5.2缺陷密集区的等级分类按表4规定。表4缺陷密集区的等级分类

缺陷密集区占探伤总面积的百分比1

5.3由缺陷引起的底波降低量等级分类按表5的规定。2

表5底波降低量等级分类

底波降低量BG/BF

>14~20

5.4表3、表4和表5的等级在评定工件质量时,应作为独立的等级分别使用。5.5被检测人员判定为危险性的缺陷,应评为4级。裂纹评为4级。5.6根据图样、工艺等技术文件或合同要求进行验收。检测报告

检测报告应包括下述内容

委托检测的单位,检测报告编号,签发日期。6.1

锻钢件的名称、编号、材料牌号、热处理状态、检测面的表面粗糙度。6.2

6.3探伤仪的型号、探头型号、检测频率、耦合剂、检测灵敏度和扫查方式。JB/T6903-2008

单位:dB

6.4在草图上,标明检测区域。如有因几何形状限制而检测不到的部位也必须在草图上标明。6.5缺陷的类型、尺寸和位置

6.6缺陷等级和检测结论。

6.7检测人员和审核人员签字。检测人员的资格证号、等级和日期。KAONTKAca

中华人民共和国

机械行业标准

标港分02波

阀门锻钢件超声波检测

b载网

费标机械工业出版社出版发行

北京市百万庄大街22号

邮政编码:100037

210mm×297mm·0.75印张·19千字2008年6月第1版第1次印刷

定价:12.00元

书号:151119118

网址:http://cmpbook.com编辑部电话:

(010)88379778

直销中心电话:

(010)88379693

封面无防伪标均为盗版

版权专有

侵权必究

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 机械行业标准(JB)

- JB/T9396-1999 环块磨损试验机 技术条件

- JB/T6396-2006 大型合金结构钢锻件 技术条件

- JB/T1694-1991 阀杆螺母(一)

- JB/T9868.1-1999 散装饲料运输车 型式与参数

- JB/T10549-2006 SF6气体密度继电器和密度表 通用技术条件

- JB/T9018-2011 自动化立体仓库 设计规范

- JB/T6427-2001 变压吸附制氧、制氮设备

- JB/T8368.1-1996 电锤钻

- JB/T9159.9-1999 单轴纵切自动车床辅具 丝锥夹套 B 型尺寸

- JB/T3411.87-1999 锥柄卡口镗铰刀杆 尺寸

- JB/T4746-2002 钢制压力容器用封头

- JB/T5761.1-1999 数控弯管机 技术条件

- JB/T6619.1-1999 轻型机械密封 技术条件

- JB/T6664.2-1993 自吸泵 技术条件

- JB/T6695-1993 汽轮机润滑油系统 技术条件

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2