- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 冶金行业标准(YB) >>

- YBJ 214-1988 冶金机械设备安装工程施工及验收规范 焦化设备

标准号:

YBJ 214-1988

标准名称:

冶金机械设备安装工程施工及验收规范 焦化设备

标准类别:

冶金行业标准(YB)

标准状态:

现行-

实施日期:

1988-07-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

13.38 MB

部分标准内容:

中华人民共和国行业标准

冶金机械设备安装工程施工及

验收规范焦化设备

YBJ214--88

主编单位:第五冶金建设公司

批准部门:中华人民共和国冶金工业部1988年1月5日发布

1988年7月1

日实施

本标准规定了大、中型焦炉设备及其煤气精制与化工产品回收设备等的安装工程施工及验收的专业技术条件。

焦化设备安装工程施工及验收的通用技术条件应符合YBJ201-83《冶金机械设备安装工程施工及验收规范通用规定》的规定。焦化设备安装工程的钢结构,工业管道及焊接技术中有焦化工艺特点所要求的技术条件,本标准作了规定,其专业通用技术部分以及液压、润滑、气动、空调、制冷、衬里等施工技术要求,应按各有关专业规范执行。

对设计及设备技术文件有规定,而本标准未规定或设计及设备技术文件的规定与本标准规定不一致的技术条件,按设计及设备技术文件的规定执行。

对压力容器安装,除应符合本标准规定外还应执行国家劳动总局颁发的《压力容器安全监察规程》的规定,以及遵守劳动、公安部门颁布有关压力容器的安全技术、劳动保护、防火及防爆等有关规定。

1煤处理设备

1.1煤处理设备的有关规定

煤处理设备中的起重设备,连续运输设备的安装应符合《机械设备安装工程施工及验收规范》TI231(四)78的规定;给矿放矿设备、破碎粉磨设备、筛分设备的安装应符合《冶金机械设备安装工程施工及验收规范一选矿设备》YBI203—83的规定。

1.2堆、取料机

1.2.1机体安装应在停机台上进行,供安装的一-段轨道的精度应符合以下规定:&.轨道中心线距两钢轨中心间距的极限偏差为±4mm;

b.以两列走行轮的端部轮中心距的设计尺寸,在两条钢轨中心线上投点作一矩形,其对角线之差小于4mm;

c.轨道顶面标高的极限偏差为土1mm。1.2.2在安装过程中,对轨道定期作沉降观测,如超过1.2.1标准,应及时调整,轨道顶面允许加垫板调整。

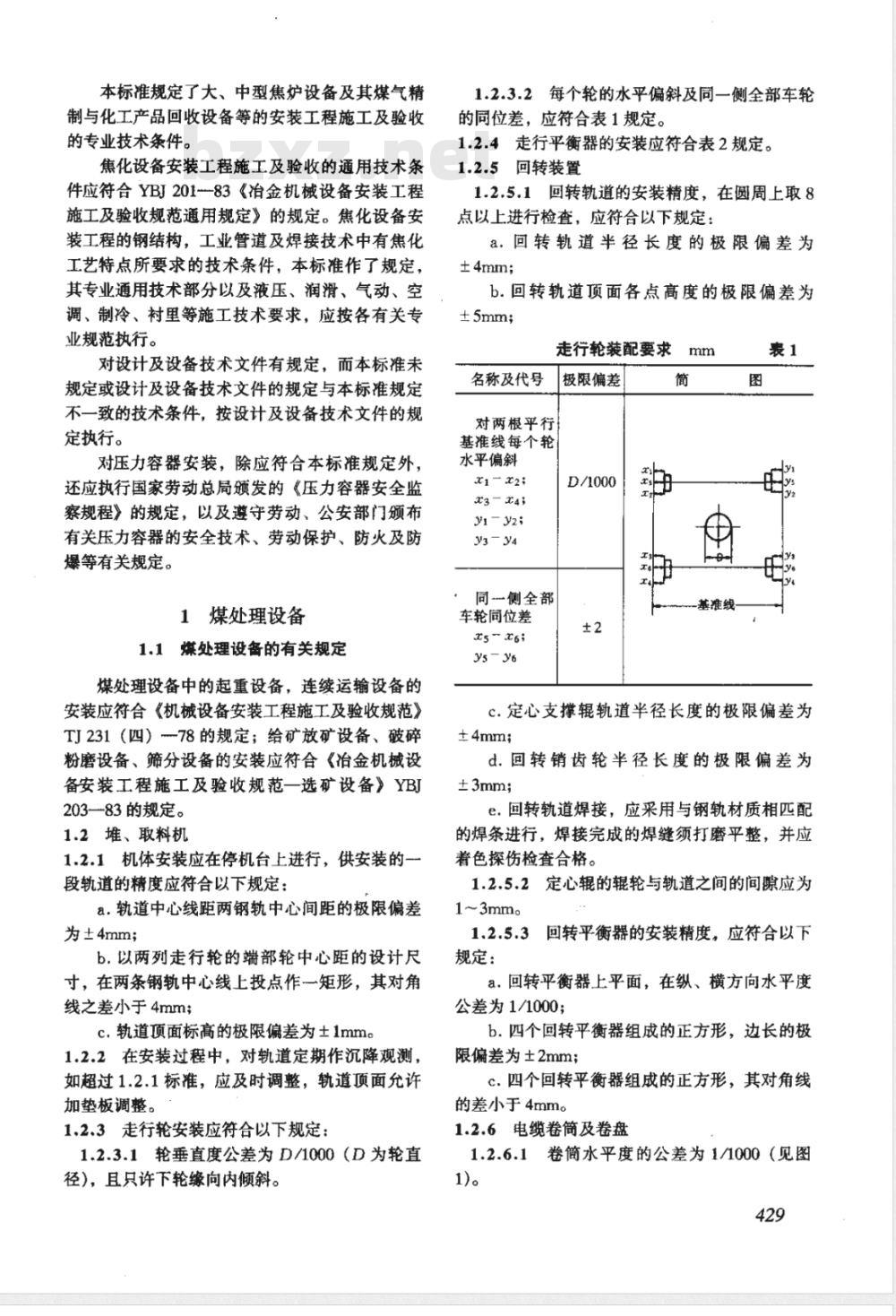

1.2.3走行轮安装应符合以下规定:1.2.3.1轮垂直度公差为D/1000(D为轮直径),且只许下轮缘向内倾斜。1.2.3.2每个轮的水平偏斜及同一侧全部车轮的同位差,应符合表1规定。

1.2.4走行平衡器的安装应符合表2规定。1.2.5回转装置

1.2.5.1回转轨道的安装精度,在圆周上取8点以上进行检查,应符合以下规定:a.回转轨道半径长度的极限偏差为±4mm;

b.回转轨道顶面各点高度的极限偏差为±5mm;

走行轮装配要求

名称及代号

极限偏差

对两根平行

基准线每个轮

水平偏斜

ti-r2;

α3-4;

同一侧全部

车轮位差

D/1000

基准线

c.定心支撑辊轨道半径长度的极限偏差为±4mm;

d.回转销齿轮半径长度的极限偏差为±3mm;

e.回转轨道焊接,应采用与钢轨材质相匹配的焊条进行,焊接完成的焊缝须打磨平整,并应着色探伤检查合格。

1.2.5.2定心辊的辊轮与轨道之间的间隙应为1~3mm。

1.2.5.3回转平衡器的安装精度,应符合以下规定:

a.回转平衡器上平面,在纵、横方向水平度公差为1/1000;

b.四个回转平衡器组成的正方形,边长的极限偏差为±2mm;

c.四个回转平衡器组成的正方形,其对角线的差小于4mm

1.2.6电缆卷筒及卷盘

1.2.6.1卷简水平度的公差为1/1000(见图1)。

名称及代号

走行平衡器的

纵、横间距D1

Di; D2, D2;

走行平衡器上

面的对角线

L-L及L

L4的差

走行平衡器上

面的永平度\A、

B、C、D、A

:横方向)

走行平衡器上

面标嵩

走行平衡器安装要求

1/1000

水准器

1.2.6.2卷筒对轨道基准线的水平偏斜不大于1mm(见图1)。

1.2.6.3安装在卷简上的卷盘,对轨道基准线的垂直偏差值A1~A4及B,~B4均不大于5mm(见图2)。

图1电缆卷筒

1-水平仪;2—卷筒;3—行走轨道;4—线锤1.2.7堆、取料机悬臂皮带机架

1.2.7.1堆、取料机悬臂皮带机架应采用地面组装检查,整体安装的方法。

*1.2.7.2堆、取料机悬臂皮带机架地面组装,接点处下平面高差值为±3mm,机架中心线极限偏差为±5mm。

1.2.8取料机的悬臂皮带机架中心的极限偏差为土10mm,标高的极限偏差为土10mm。1.2.9堆料机的尾车皮带机架

1.2.9.1机架应采用地面组装、检查、整体安装的方法。

1.2.9.2机架地平组装,接点处下平面高差值430

为±3mm,中心线的极限偏差为±3mmoAgAn

BrBlBBs

图2电缆卷盘

1—卷盘;2-卷简;3-线锤

1.2.9.3机架安装中心线与地面皮带输送机纵向中心线应在同一铅垂面内,水平方向的极限偏差为±5mm。

机架中部支架的垂直度公差为

H/1000(H为支架高度)。

1.2.10平衡重锤的安装和平衡实验应符合设备技术文件的规定。

1.2.11锚固锁紧器的安装应以轨道中心线为基准进行检查,平行度及垂直度公差值为3mm。1.2.12.轨道和缓冲器的安装精度应符合《机械设备安装工程施工及验收规范》(TJ231(四)78)的规定。

1.2.13试运转

试运转的要求为:各运转部位模拟生产操作运转3次,并完成按设计规定的联动程序运转或模拟生产,联动操作运转5次,运转正常为合格。皮带机的试运转应符合《机械设备安装工程施工及验收规范》(TJ231(四)一78)第四册第三篇第一章第11条的规定。

2焦炉本体设备

焦炉本体设备根据安装程序的不同,可分为两类施工标准,即:

A类:后立炉柱

B类:先立炉柱

以下条文,简称A类、B类。凡未注明类别者,为两类均应执行之标准。

2.1基准线和基准点

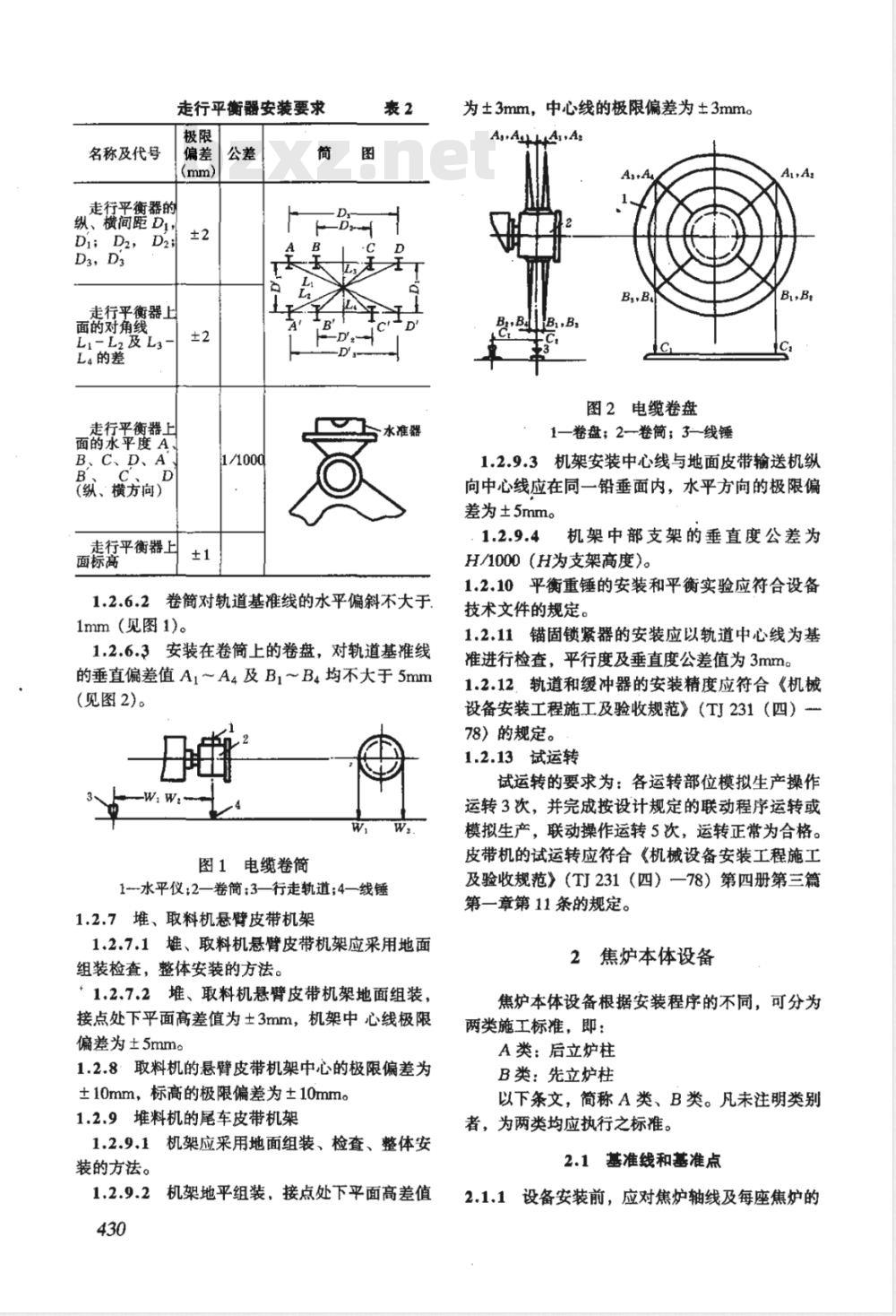

2.1.1设备安装前,应对焦炉轴线及每座焦炉的炉体长控制基准线

集侧(C.S.)

烟道轴线废气交换开闭器中心线炉长控制基准线

横向辅助中心线

炉柱中心线(蓄热室主壁中心)机侧正面线

烟道轴线

导焦机轨道中心线炉体长控制基准线焦侧正面线

焦炉纵向中心线;炉组轴线

焦炉横向中心线

炉长控制基准线

废气交换开团器中心线

炉柱中心间距尺寸的1/2

机侧(P.S.)

推焦机轨道中心线

炉柱中心间距

1300mm×52(以50孔为例)

废气交换开闭器中心间距

1300mm×51(以50孔为例)

炉体长度尺寸

图3焦炉安装基准线名称示意图

纵、横中心线进行测量检查,并应对前工序峻工测量成果进行复测检查,其精度不得低于附录2中的规定。

2.1.2以复测合格的焦炉纵、横中心线为准,测定以下安装基准线:

a.炉体长度控制线及边炭化室中心线;b.机、焦两侧正面线;

c.推焦机轨道中心线;

d.拦焦机轨道中心线;

e.熄焦车或焦罐车轨道中心线;f.废气交换开闭器中心线;

g.平台支柱中心线。(以上见图3)2.1.3根据焦炉施工基准点,测设以下项目标高及基准点:

a.炭化室底;

b.炉柱底板面;

c.各移动机械轨道面;

d.平台支柱。

2.1.4A类设备安装前,筑炉单位应交付给设备安装有关部位砌体的砌筑误差资料,安装单位应复检确认。复检标准按《工业炉砌筑工程施工及验收规范》GBJ211一80,第118条之表4规定执行(见附录3)。

钊轨间1/2英寸

导焦机轨距尺寸

本2/1 谢磷2 2/1 调

与联4

2.2基础预埋螺栓及套管

2.2.1焦炉的基础验收,应按《冶金机械设备安装工程施工及验收规范通用规定》(YBJ201-83)进行(见附录4)。

2.2.2埋入焦炉基础的下部拉条螺栓,应符合以下规定:

a.螺栓标高极限偏差为土5mm;

b.螺栓与炉柱中心距离的极限偏差为±2m;

c.螺栓伸出长度的极限偏差为±10mm。2.2.3以焦炉纵横中心线为基准,检查下喷管套管埋设位置,其纵、横方向的极限偏差均为±3mm,埋管的倾斜值有2mm以内,埋管管顶标+5

3mm。

高的极限偏差为

2.3护炉铁件安装

2.3.1炉柱、拉条、弹

2.3.1.1安装前检查炉柱之柱身挠曲矢高,不应超过5mm;炉柱底板垫铁标高之极限偏差;B类为±1mm;A类为±5mm。

2.3.1.2A类炉柱中心线与保护板中心线应对正,极限偏差为土3mm。安装后地脚螺母不宜431

拧紧,炉柱底板面可以涂干油,至烘炉完成后再紧固。

2.3.1.3B类炉柱的间距,以焦炉横向中心线为基准线,向两端边柱中心线测量,基准线距各个炉柱中心线距离极限偏差为土3mmc2.3.1.4检查B类炉柱的倾斜,在炉顶部、炭化室底部和炉体底部三处进行,标准如下:A.在炉组方向的极限偏差,分别为:a.炉顶部为±7mm;

b.炭化室底部为土5mm;

c.炉体底部为±3mm。

B.在炉长方向的极限偏差(砌砖开始到保护板安装,以焦炉外侧基准线进行检查),分别为:+16

a.炉项部

b.炭化室底部

C,炉体底部

2.3.1.5B类炉柱,在保护板安装前,应重新对其安装精度进行检查并调正。2.3.1.6弹簧应由制造厂交付压缩记录,安装前按负荷编组。

2.3.1.7上部横拉条,在安装后,应防止下挠,保持平直,其高度及位移不超过土5mm。2.3.2A类保护板

2.3.2.1保护板与焦炉炉肩部砌体严禁接触,中间必须填以石棉绳,保护板下面边缘与底砖面间垫以石棉带。

2.3.2.2保护板安装不准借助炉柱或拉条等正式工程设备加压。

2.3.2.3保护板应与砌体压紧,其压紧程度可从保护板与炉肩砌体之间隙判断,以3~12mm为宜。用1mm厚塞尺检查砌体与石棉绳间隙,连续插入部分长度不宜超过50mm,否则可用木制工具打紧。

2.3.2.4两相邻保护板间隙应大于5mm,两相邻保护板磨板面高差不大于2mm。2.3.2.5保护板中心应与燃烧室中心线重合,极限偏差土3mm,保护板侧边不准突出炭化室墙。2.3.2.6石棉绳应符合设计要求之技术条件,其接头应斜接,接头位置不准在两相邻保护板之对接处。

2.3.3B类焦炉保护板

2.3.3.1从炭化室底基准线检查,保护板高度之极限偏差为土1mm。

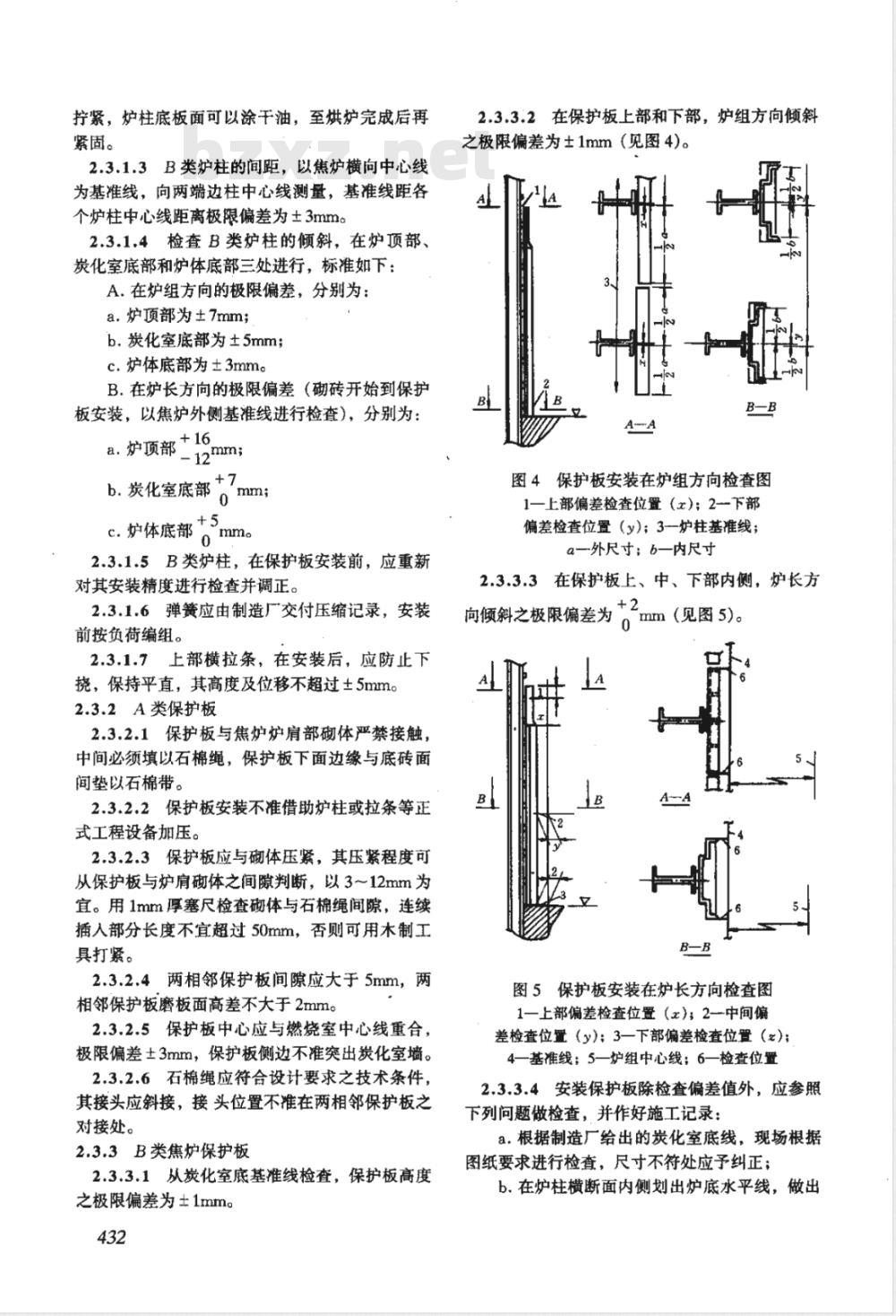

2.3.3.2在保护板上部和下部,炉组方向倾斜之极限偏差为士1mm(见图4)。

图4保护板安装在炉组方向检查图1一上部偏差检查位置(z);2下部偏差检查位置(y);3一炉柱基准线;a一外尺寸;b一内尺寸

在保护板上、中、下部内侧,炉长方2.3.3.3

向倾斜之极限偏差为

mm(见图5)。

图5保护板安装在炉长方向检查图1一上部偏差检查位置(α);2-中间偏差检查位置():3一下部偏差检查位置();4—基准线;5—炉组中心线;6—检查位置2.3.3.4安装保护板除检查偏差值外,应参照下列问题做检查,并作好施工记录:a.根据制造厂给出的炭化室底线,现场根据图纸要求进行检查,尺寸不符处应予纠正;b、在炉柱横断面内侧划出炉底水平线,做出保护板安装高度基准线;

c,筑炉砌到炭化室顶面后,将临时拉条移到炭化室顶部到炉顶砌完,正式拉条安装后,方准许拆除临时拉条。

2.3.4A类炉门框

2.3.4.1炉门框应于炉柱加压后安装。2.3.4.2炉门框中心线与炭化室中心线应重合,不准炉门框内缘突出于保护板外缘。2.3.4.3安装炉门框在压紧与保护板间之石棉绳时,不准以拧紧T型螺栓方法加压,加压后的间隙不得大于3mm,进行加压与紧固过程中应防止门框变形(对炉门框设临时支撑)。2.3.4.4炉门框与保护板间的石棉绳全部周长应压紧塞实。

2.3.4.5磨板面应保持水平,水平度公差值为2mm,且磨板面应低于炭化室底7~10mm。2.3.4.6炉门辊托架安装标高极限偏差为±0.5mm。

2.3.5B类炉门框

2.3.5.1炉门框中心线与炭化室中心线应重合,极限偏差为±2mm,垂直度公差值为4mm;辊托架安装标高极限偏差为±0.5mm。2.3.5.2炉门框与保护板间的各层石棉绳应将接头错开,采用斜接,全部周长要打紧塞实。2.3.5.3磨板安装,同2.3.4.5规定。2.3.6炉门

2.3.6.1炉门应符合以下规定:

a.刀边应平直,刀边压紧螺栓要紧固;b.小炉门应严密,间隙小于0.05mm;c.炉门横铁与小炉门开关扳手均应转动灵活;

d.油眼畅通:

e.炉门上、下部门调整用螺母,高度极限偏差按设计规定。

2.3.6.2炉门安装后,刀边与炉门框接触应严密,间隙小于0.1mm

2.4炉下加热装置

2.4.1管道安装

a.分配主管标高、中心线的极限偏差均为土5mm,支管中心线及中心距的极限偏差均为±3mm;

b.支管应自主管的标准管件三通接出,若在主管上割洞,洞直径大于支管外径不超过5mm,支管插入主管深度不大于3mm;

C.主、支管法兰的水平度及垂直度公差为1/500,各支管法兰应在同一平面,高度不大于5mm。

2.4.2旋塞安装

a,煤气旋塞在安装前应作外形检查;在全开状态时,孔的侧边错台应不超过1mm,底部错台应不超过3mm,检查合格后清洗干净,允许薄涂一层50号机械油进行密封试验;b.煤气旋塞在安装前应进行单体严密性试验,试验两种位置:一为全开状态,一为全关闭状态,转动阀芯,有两次全关闭,均须作试验;c.煤气旋塞安装前应打好全开全关闭的刻印,注意方向,分清左、右旋。2.4.3未安装旋塞的煤气管道、旋塞、闸阀、水封试验标准按冶金工业部制订之《煤气安全试行规程》的规定执行(见附录5)。2.4.4煤气管道安装调节旋塞及交换旋塞后进行总体试压,试压时对调节旋塞与交换旋塞进行交替开闭和阀芯的转动的三种状态检查,试验压力同2.4.3条之旋塞标准。漏泄率;焦炉煤气为4%;高炉煤气为2%。

2.4.5烘炉煤气管道须进行总体试压,通过20kPa压力的压缩空气,30min压降不超过同一温度条件下,初压的10%为合格。

2.4.6烟道翻板安装时保持垂直,转动灵活,其两侧及下部间隙不小于50mm,顶部横梁水平度公差为1/1000,密封盖板应严密,刻度盘上标出开关位置。

2.5交换装罩

2.5.1油缸与前后链轮的链条位置中心线极限偏差为土3mm,行程余量宜两端对称。2.5.2废气交换开闭器安装前,在现场应作煤气铊及废气铊严密性试验,标准是:a.煤气铊以4500Pa的空气压力进行试验,5min压力降不大于1500Pa;

b.废气铊以1750Pa的空气压力进行试验,5min压力降不大于750Pa;

c.空气盖在全关闭状态下,接触面周围以0.05mm塞尺检查,塞不进为合格;d.严密性试验结束后,在加工表面涂防锈油。

2.5.3废气交换开闭器纵向中心线(平行于焦炉正面线)极限偏差土3mm,其两翼部突缘端面与小烟道衬砖距离不小于设计要求。433

2.5.4废气交换开闭器,横向中心线与小烟道中心线对正,其两翼突缘与烟道两侧,应有大于5mm的间隙。

2.5.5废气交换开闭器顶部标高极限偏差为±5mm2.5.6废气交换开闭器安装的水平度公差为1/1000,下部垫板不应突入烟道弯管内。阀内调节翻板,全炉开关方向必须一致,并在刻度盘上标出开关位置。废气铊与密封卡兰应无过紧现象。在交换过程中,煤气铊及废气杆起落应垂直。2.5.7各废气拉条的支承滑轮应位于一条中心线上,极限偏差为土3mm;滑轮标高一致,极限偏差为±5mmc

2.5.7.1交换旋塞搬把与旋塞方头间上下处,允许有0.2~0.3mm间隙,左右两侧不应有间隙。2.5.7.2拉条上滑块应在搬把的长口中滑动灵活。不应有卡住和磨损现象。拉条运行时,应逐个检查旋塞两个通路是否正确,检查旋塞刻印,全开位置与全闭位置之极限偏差均为2mm。2.5.7.3交换传动拉条的行程,极限偏差为土10mm。废、煤气铊杆行程,应达到设计要求。2.5.8交换传动应在正常加热前调好,改为正常加热后,在生产配合下,再重新调整。2.5.9交换机应空转4h,合格后整个交换传动装置进行试运转。

2.5.10液压装置安装见《冶金机械设备安装工程施工及验收规范一液压、风动和润滑系统》YBJ202—85。

2.6机焦侧操作台

2.6.1操作台支柱安装的垂直度公差为1/1000,标高极限偏差为~smm。

2.6.2操作台标高(钢梁表面)焦侧之极限偏差为土3mm, 机侧为±5mm。牛腿标高极限偏差为~smmo0

2.6.3操作台的滑动面,应保持清洁并涂油,平台横梁与炉柱牛腿的滑动处,应接触良好。2.6.4机、焦两侧操作台与炉端台及煤塔炉间台应断开,拦焦机轨道安装应考炉体膨胀尺寸(80~100mm),待炉温至650℃以后接轨。2.6.5拦焦机轨道须安装平直,轨道标高极限偏差+3

外侧轨道为

mm;内侧轨道为土2mm;外侧轨道应0

高于内侧;轨道中心距极限偏差为土3mm。2.7炉顶设备

2.7.1集气系统设备

2.7.1.1集气管中心线应与焦炉纵向中心线平行,平行度公差值为±3mm。并应按设计规定方向倾斜,标高极限偏差为土5mmo2.7.1.2集气管与全部桥管连接的法兰应在同平面内,偏离及标高的极限偏差均为±3mm各个法兰中心线均与相应焦炉上升管设计中心对正,极限偏差为±3mm,法兰盘螺栓孔位置应保证在水封阀安装后,阀体呈水平。2.7.1.3集气管现场焊缝须进行渗透探伤检查,有缺陷处应将该处焊缝铲掉重焊,再检验。2.7.1.4焦油盒及放散管水封阀,应单体外观检查与浸透试验合格后再安装。口型管与吸气管及焦油盒需在650℃以后连接。

2.7.1.5上升管安装前应进行隔热夹层试漏试验,灌满水30min不渗水为合格,或按设计要求试漏。上升管安装前在铸铁座套口上盖以5mm厚石棉板,其垂直度公差为1/500;平面位置的极限偏差土3mm;炉温至650℃后,用石棉绳四周塞紧并抹好灰浆。

2.7.1.6桥管与水封阀承接口处的四面间隙应均匀,无卡斜现象,在炉温650℃之后,按照设计要求密封。

2.7.1.7双集气管焦炉之横贯管,在安装时暂不连接,待炉温达750℃以后连接。2.7.1.8焦油盒在安装前应进行试水,灌满水30min不漏水为合格。

2.8炉体附属设备

2.8.1炉门修理站

2.8.1.1炉门固定框架垂直度公差为1/1000,标高极限偏差为±5mmc

2.8.1.2炉门框起落架导轨标高极限偏差为±2mm,轨距极限偏差为土3mmc

2.8.2氮水管道

2.8.2.1高、低压氮水管道及管件均要作水压试验,试验压力为工作压力的1.5倍,30min无渗漏为合格,炉顶氨水管安装,应将桥管上部的连接口留出,待炉温达650℃时焊接。2.8.3轨道

2.8.3.1各车轨道设计中心线的测量,应与焦炉之炉组纵向中心线平行,两中心线距离之极限偏差为土1mm。

2.8.3.2各车轨道实际中心线与安装之基准线的极限偏差为土2mm。

2.8.3.3轨道实际标高与设计标高之极限偏差:推焦机为±5mm;装煤车为±5mm;熄焦车为土3mm;焦罐车与电车为±3mm。各车轨道于每5个炭化室测一点轨面标高。

2.8.3.4装煤车轨道于炉温达650℃时调整,固定轨道标高。装煤车、拦焦机轨道接头,膨胀缝隙应符合设计要求,与煤塔中间台、炉端台接轨需在炉温650℃以后进行。

2.8.3.5同一端的两车挡应与各车的缓冲器同时接触,如有偏差应进行调整。2.8.3.6轨道与轨枕垫层应贴紧,如有间隙,加垫铁垫实,垫铁长度应大于钢轨底面10~20mm。轨道在预埋钢梁上铺设时,应与钢梁贴紧,如有空隙其长度超过200mm时,亦应以垫铁垫实。

2.8.3.7安装各车轨道尚须按《机械设备安装工程施工及验收规范》TJ一231(四)一78第四册一(起重设备,电梯连续运输设备)安装规定执行(见附录6)。:

2.9焦炉的试运转

2.9.1焦炉冷态安装工程完成并进行下列设备的正常试运转后,可作为无负荷试运转完成:a.交换传动装置经48h试运转;

b.炉门起落架往返5次;

c.空压机经4h试运转;

d.货物升降机经1h试运转;

e.氨水泵、泥浆泵经2h试运转。2.9.2焦炉热态安装工程以生产为主进行,施工单位将遗留于热态期中工程必须完成外,并须完成以下工作

a.临时设施拆除;

b.完成管道的临时盲板拆除及接点,作到通水、通气、通风、通汽;

c.对装煤车轨道进行调整;

d.煤塔放煤装置能正常自动操作3次,并配合称量机进行调整;

e.集气管、放散管的安装及引火装置试验;f.炉门框石棉绳再压紧一遍。

3焦炉移动机械

3.1一般规定

3.1.1安装前应复查主要零部件的外形尺寸有无变化及其它缺陷。

3.1.2安装移动机械应在轨道上放线,安装过程中,在每次测定项目后,对轨道作沉降观测,各车轮轮底的高差大于2mm时,应及时调整,轨道顶面允许加垫板调整。

3.1.3走行梁安装,应符合以下规定(见图6):乎行基准线

图6走行梁及车轮

检查偏差图

a.跨距L1、L2的极限偏差为土2mm;b.对角线L3、L4之差不大于3mm;c.对两侧平行基准线,每个车轮在水平方向偏差:12; 3—4;5—6;— 等以及 1-y2;3y4;ys-;y8等不超过L/1000(L为两测点距离);

同侧车轮的同位距离(x9、10、11、12以及y9、y10、y11、y12)的相对差不大于2mm;d.车轮垂直度公差为车轮直径的1/500,且只允许下轮缘向内倾斜。

3.1.4车体构架平台,应符合以下规定:a.构架立柱的垂直度公差为1/1000;b.平台梁组成的矩形框架,对应边长之差不大于3mm,对角线之差不大于4mm;c.平台梁标高的极限偏差为土15mm,平台梁项面的相对高差不大于10mm;

d.平台板应平整,平面翘曲每m不大于5mm;e.车体构架安装过程中,遇有螺孔错位,必435

须机加工,构架无论采用任何连接方式,都必须以普通螺栓预连接校正后,再进行固定连接。

3.2推焦机

3.2.1推焦机轨道中心线和推焦杆中心线是推焦机安装的基准线,二者相互垂直,垂直度公差为0.1/1000;推焦机各装置安装中心线的极限偏差为±2mm。

3.2.2推焦杆支座应符合以下规定:&.支承辊组中心线应与推焦杆安装中心线重合,其极限偏差为士1mm;

b.支承辊标高的极限偏差为土3mm;c.支承辊面的相对高差不大于1m,同支承辊左右辊面的相对高差不大于0.5mmc3.2.3推焦杆应符合以下规定:

a.旁弯值不大于8mm;

b.下挠值应符合设计技术文件的规定,其测定宜在推焦杆处于全伸出位置时进行;c.两节组对接头处的齿条错位的极限偏差为1mm,接头间隙不大于0.2mm;

d.推焦头沿炭化室长度和宽度方向的垂直度公差值,均不大于8mm;

e.推焦头底部及滑座部与热胀后的炭化室底面的高差应符合设计要求,极限偏差为土5mm。3.2.4摘门装置应符合以下规定:a,移门架轨道标高的极限偏差为土5mm,在全行程上,任意两点之差不大于2mm,左右两轨道,在同一横截面上的相对高差不大于2mm;b.移门架左右轨道与摘门装置中心线距离+1

mm,同侧上下两轨道间距的极

的极限偏差为

限偏差为

c.炉门摘取头上下回转轴承中心应在同一铅垂线上,其极限偏差为0.5mm

d.炉门摘取头处于取门位置时,沿炭化室宽度方向的倾斜值,在上下门钩中心线间测量,不大于8mm,沿炭化室长度方向,应为仰倾,在上下门钩间测量,仰值6应符合设计要求,其极限偏差为6mm(见图7);

e.上、下门钩间距之极限偏差为土5mm,上门钩标高的极限偏差为土5mm(见图7);f.炉门摘取头在取门工作位置时,其上下门钩中心线与推焦杆中心线应在同一垂直面内,其极限偏差为土5mm。

3.2.5炉门框清扫装置应符合以下规定:a.轨道标高的极限偏差为土5mm,在全行程上任意两点之差不大于2mm,左右两轨道在同一横截面上的高差,不大于2mm;

b.左右轨道与炉门框清扫装置中心线距离的mm,同侧上下两轨道距离的极限+1Www.bzxZ.net

极限偏差为

偏差为_0.5mm;

C.炉门框清扫头处于工作位置时,沿炭化室宽度方向的倾斜值a不大于&mm,沿炭化室长度方向应为仰倾,其仰倾值6不大于10mm(见图8);图7炉门摘取头偏差图

1一上、下门钩中心线;2一炉门摘取头;3一上门钩;4~下门钩

图8炉门框清扫头图

1一清扫头中心线;2--炉门框清扫头d、炉门框清扫头,在清扫工作位置时,其中心线与推焦杆中心线,应在同一垂直面内,其极限偏差为±5mmo

3.2.6炉门清扫装置应符合以下规定::a.轨道标高的极限偏差为土5mm,在全行程上,任意两点之差不大于2mm,左右两轨道,在同一横截面上的高差不大于2mm;b.左右轨道与炉门清扫装置中心线距离的极+0.1

mm,同侧上下两轨道距离的极限限偏差为

偏差为±0.5mm;

c.炉门清扫头在两个方向的倾斜应与炉门摘取头一致,其极限偏差值为士8mm。3.2.7平煤装置应符合以下规定:a,支承辊中心线应与平煤杆安装中心线重合,其极限偏差为土2mm;

b.支承标高的极限偏差为土5mm;c.各支承辊面的相对高差不大于1mm;同一支承辊左右两辊面的高差不大于0.5mm;d.平煤杆旁弯值不大于8mm;

e.平煤杆下搅值不大于15mm:

f.小炉门开闭机构中心线的极限偏差为±3mm,标高的极限偏差为±5mm。3.2.8小炉门清扫装置应符合以下规定:a.各机构中心线的极限偏差为土3mm;b.各机构标高的极限偏差为土5mm;c.各机构的轨道应平直,其水平度公差为1/1000.左右轨道,在同一横截面上的高差不大于2mm

3.2.9同导焦机联锁的放射源接收装置的中心线,与推焦杆中心线距离的极限偏差为士10mm,标高的极限偏差为土±15mm。

3.3拦焦机

3.3.1拦焦机轨道中心线和导焦栅(或取门机)中心线是拦焦机安装的基准线,二者相互垂直,垂直度公差为0.1/1000,各装置安装中心线的极限偏差为±2mm。

3.3.2构架支柱安装,必须保证拦焦机位于工作轨道时,向炉内倾斜,其倾斜度公差宜为2/1000~3/1000。

3.3.3导焦栅轨道、移门架轨道和炉门框清扫装叠轨道的安装应符合以下规定:a.轨道中心线的极限偏差为土2mm,轨距的+2

极限偏差为

b.轨道标高的极限偏差为土5mm;c.轨道在全行程上任意两点之差不大于5mm,且炉侧方向应低于非炉侧方向;d.两轨道在同一横截面上的相对高差不大于3mm。

3.3.4导焦栅应符合以下规定:

a.导焦栅垂直度沿炉组方向及炉长方向测量其公差值均不大于8mm;

b.栅格间距的极限偏差为土10mm;c.导焦栅底面与热胀后的炭化室底面的高差应符合设计要求,其极限偏差为土5mm3.3.5安装摘门装置,应符合3.2.4款中c.d.e.f项的规定。

3.3.6安装炉门框清扫装置,应符合3.2.5款中b.c.项的规定。

3.3.7安装炉门清扫装置,应符合3.2.6款中的规定。

3.3.8同推焦机联锁的放射源位置中心,对导焦栅中心线水平距离的极限偏差为土10mm,标高的极限偏差为±15mmo

3.3.9同集中除尘固定管连接的活动接口,中心线的极限偏差为土5mm,标高的极限偏差为±10mmo

3.4装煤车

3.4.1装煤车轨道中心线和装煤口中心线是装煤车的基准线,二者相互垂直,垂直度公差为0.1/1000,各装置安装中心线的极限偏差为土2mm3.4.2煤斗应符合以下规定:

a。各煤斗中心与装煤车轨道中心线距离的极限偏差为土15mm,与炉子装煤口中心线距离的极限偏差为土15mm,且相邻两煤斗中心线间距的极限偏差为±20mm;

b.煤斗顶面标高的极限偏差为土25mm;c.煤斗垂直度公差为2/1000。

3.4.3下料装置应符合以下规定:.各下料口的中心应与相应装煤口的中心重合,其偏差值为10mm;

b.下料罩筒上限位置e的极限偏差为+30

±10mm,下限e的极限偏差为

mm(见图9)。

3.4.4揭盖装置应符合以下规定:a.各电磁铁在工作位置时,其中心应与相应装煤口中心重合,其极限偏差为土20mm;b.揭盖机构上限位置L的极限偏差为±10mm,下限位置L'的极限偏差为+20mmm(见

图10)。

3.4.5氨水交换开闭机构,上升管盖开闭机构以及上升管清扫装置等的纵、横中心线和标高的极限偏差均为±5mm

图9下料罩筒图

1-走行轨道顶面;2—下料罩简;3一上限位置;4—下限位置

图10揭盖机构图

1一走行轨道顶面;2-揭盖机构;3—上限位置;4—下限位置

3.4.6除尘装置应符合以下规定:a.装煤除尘装置的洗涤器和贮水器中心线的极限偏差为土10mm;

b,同集中除尘固定管连接的活动接口应符合3.3.9款的规定。

3.5电机车

除遵照3.1条中有关款项的规定外,按设备制造的技术文件执行。

3.6熄焦车

3.6.1卸焦门开度的极限偏差为土20mm,卸焦门的关闭间隙不大于10mm。

3.6.2四周壁板应平直,平面翘曲,每m内不大于3mm,整体平面内翘曲不大于10mm3.6.3耐热衬板接合缝隙为5~10mm。3.6.4车顶部标高的极限偏差为土10mm。438

3.7焦罐车

3.7.1焦罐车上横移轨道标高的极限偏差为+1

mm,侧支持轮标高的极限偏差为土1mm(见0

图11)。

图11焦罐车图

1一横移轨道项面;2一侧支持轮3.8移动机械的试运转

3.8.1试运转前应对液压管道进行油冲洗,清洁度不得低于YBJ--207—85规定之20/17级(附录8)。

3.8.2对电气、计器、液压、润滑、制冷、供水和压缩空气各系统,以及安全保护和联锁装置进行检查调整,均应符合设计技术文件的规定。

3.8.3检查并调整大车轨道,使之符合2.8.3款中的规定。

3.8.4在各装置分别试运转前,检查应锁定的机构必须可靠。

3.8.5认真检查并确认车体各装置的单体运转正常。

3.8.6车体机构按先低速、中速、后高速作往复运行各3次(熄焦车或焦罐车与电机车同时运行)。应转动灵活,车轮不卡轨,不悬空,制动平稳,定位可靠。

3.8.7推焦杆按推焦全行程,作往复模拟运转5次,动作应平稳,齿条与齿轮啮合应正确,制动及限位开关,应灵敏可靠。

3.8.8平煤杆按平煤全行程,作模拟运转5次,动作应平稳,制动及限位开关应灵敏可靠。3.8.9摘门装置,应首先作模拟试验5次无误后,再进行摘门负荷试验,其运行应平稳可靠,

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

冶金机械设备安装工程施工及

验收规范焦化设备

YBJ214--88

主编单位:第五冶金建设公司

批准部门:中华人民共和国冶金工业部1988年1月5日发布

1988年7月1

日实施

本标准规定了大、中型焦炉设备及其煤气精制与化工产品回收设备等的安装工程施工及验收的专业技术条件。

焦化设备安装工程施工及验收的通用技术条件应符合YBJ201-83《冶金机械设备安装工程施工及验收规范通用规定》的规定。焦化设备安装工程的钢结构,工业管道及焊接技术中有焦化工艺特点所要求的技术条件,本标准作了规定,其专业通用技术部分以及液压、润滑、气动、空调、制冷、衬里等施工技术要求,应按各有关专业规范执行。

对设计及设备技术文件有规定,而本标准未规定或设计及设备技术文件的规定与本标准规定不一致的技术条件,按设计及设备技术文件的规定执行。

对压力容器安装,除应符合本标准规定外还应执行国家劳动总局颁发的《压力容器安全监察规程》的规定,以及遵守劳动、公安部门颁布有关压力容器的安全技术、劳动保护、防火及防爆等有关规定。

1煤处理设备

1.1煤处理设备的有关规定

煤处理设备中的起重设备,连续运输设备的安装应符合《机械设备安装工程施工及验收规范》TI231(四)78的规定;给矿放矿设备、破碎粉磨设备、筛分设备的安装应符合《冶金机械设备安装工程施工及验收规范一选矿设备》YBI203—83的规定。

1.2堆、取料机

1.2.1机体安装应在停机台上进行,供安装的一-段轨道的精度应符合以下规定:&.轨道中心线距两钢轨中心间距的极限偏差为±4mm;

b.以两列走行轮的端部轮中心距的设计尺寸,在两条钢轨中心线上投点作一矩形,其对角线之差小于4mm;

c.轨道顶面标高的极限偏差为土1mm。1.2.2在安装过程中,对轨道定期作沉降观测,如超过1.2.1标准,应及时调整,轨道顶面允许加垫板调整。

1.2.3走行轮安装应符合以下规定:1.2.3.1轮垂直度公差为D/1000(D为轮直径),且只许下轮缘向内倾斜。1.2.3.2每个轮的水平偏斜及同一侧全部车轮的同位差,应符合表1规定。

1.2.4走行平衡器的安装应符合表2规定。1.2.5回转装置

1.2.5.1回转轨道的安装精度,在圆周上取8点以上进行检查,应符合以下规定:a.回转轨道半径长度的极限偏差为±4mm;

b.回转轨道顶面各点高度的极限偏差为±5mm;

走行轮装配要求

名称及代号

极限偏差

对两根平行

基准线每个轮

水平偏斜

ti-r2;

α3-4;

同一侧全部

车轮位差

D/1000

基准线

c.定心支撑辊轨道半径长度的极限偏差为±4mm;

d.回转销齿轮半径长度的极限偏差为±3mm;

e.回转轨道焊接,应采用与钢轨材质相匹配的焊条进行,焊接完成的焊缝须打磨平整,并应着色探伤检查合格。

1.2.5.2定心辊的辊轮与轨道之间的间隙应为1~3mm。

1.2.5.3回转平衡器的安装精度,应符合以下规定:

a.回转平衡器上平面,在纵、横方向水平度公差为1/1000;

b.四个回转平衡器组成的正方形,边长的极限偏差为±2mm;

c.四个回转平衡器组成的正方形,其对角线的差小于4mm

1.2.6电缆卷筒及卷盘

1.2.6.1卷简水平度的公差为1/1000(见图1)。

名称及代号

走行平衡器的

纵、横间距D1

Di; D2, D2;

走行平衡器上

面的对角线

L-L及L

L4的差

走行平衡器上

面的永平度\A、

B、C、D、A

:横方向)

走行平衡器上

面标嵩

走行平衡器安装要求

1/1000

水准器

1.2.6.2卷筒对轨道基准线的水平偏斜不大于1mm(见图1)。

1.2.6.3安装在卷简上的卷盘,对轨道基准线的垂直偏差值A1~A4及B,~B4均不大于5mm(见图2)。

图1电缆卷筒

1-水平仪;2—卷筒;3—行走轨道;4—线锤1.2.7堆、取料机悬臂皮带机架

1.2.7.1堆、取料机悬臂皮带机架应采用地面组装检查,整体安装的方法。

*1.2.7.2堆、取料机悬臂皮带机架地面组装,接点处下平面高差值为±3mm,机架中心线极限偏差为±5mm。

1.2.8取料机的悬臂皮带机架中心的极限偏差为土10mm,标高的极限偏差为土10mm。1.2.9堆料机的尾车皮带机架

1.2.9.1机架应采用地面组装、检查、整体安装的方法。

1.2.9.2机架地平组装,接点处下平面高差值430

为±3mm,中心线的极限偏差为±3mmoAgAn

BrBlBBs

图2电缆卷盘

1—卷盘;2-卷简;3-线锤

1.2.9.3机架安装中心线与地面皮带输送机纵向中心线应在同一铅垂面内,水平方向的极限偏差为±5mm。

机架中部支架的垂直度公差为

H/1000(H为支架高度)。

1.2.10平衡重锤的安装和平衡实验应符合设备技术文件的规定。

1.2.11锚固锁紧器的安装应以轨道中心线为基准进行检查,平行度及垂直度公差值为3mm。1.2.12.轨道和缓冲器的安装精度应符合《机械设备安装工程施工及验收规范》(TJ231(四)78)的规定。

1.2.13试运转

试运转的要求为:各运转部位模拟生产操作运转3次,并完成按设计规定的联动程序运转或模拟生产,联动操作运转5次,运转正常为合格。皮带机的试运转应符合《机械设备安装工程施工及验收规范》(TJ231(四)一78)第四册第三篇第一章第11条的规定。

2焦炉本体设备

焦炉本体设备根据安装程序的不同,可分为两类施工标准,即:

A类:后立炉柱

B类:先立炉柱

以下条文,简称A类、B类。凡未注明类别者,为两类均应执行之标准。

2.1基准线和基准点

2.1.1设备安装前,应对焦炉轴线及每座焦炉的炉体长控制基准线

集侧(C.S.)

烟道轴线废气交换开闭器中心线炉长控制基准线

横向辅助中心线

炉柱中心线(蓄热室主壁中心)机侧正面线

烟道轴线

导焦机轨道中心线炉体长控制基准线焦侧正面线

焦炉纵向中心线;炉组轴线

焦炉横向中心线

炉长控制基准线

废气交换开团器中心线

炉柱中心间距尺寸的1/2

机侧(P.S.)

推焦机轨道中心线

炉柱中心间距

1300mm×52(以50孔为例)

废气交换开闭器中心间距

1300mm×51(以50孔为例)

炉体长度尺寸

图3焦炉安装基准线名称示意图

纵、横中心线进行测量检查,并应对前工序峻工测量成果进行复测检查,其精度不得低于附录2中的规定。

2.1.2以复测合格的焦炉纵、横中心线为准,测定以下安装基准线:

a.炉体长度控制线及边炭化室中心线;b.机、焦两侧正面线;

c.推焦机轨道中心线;

d.拦焦机轨道中心线;

e.熄焦车或焦罐车轨道中心线;f.废气交换开闭器中心线;

g.平台支柱中心线。(以上见图3)2.1.3根据焦炉施工基准点,测设以下项目标高及基准点:

a.炭化室底;

b.炉柱底板面;

c.各移动机械轨道面;

d.平台支柱。

2.1.4A类设备安装前,筑炉单位应交付给设备安装有关部位砌体的砌筑误差资料,安装单位应复检确认。复检标准按《工业炉砌筑工程施工及验收规范》GBJ211一80,第118条之表4规定执行(见附录3)。

钊轨间1/2英寸

导焦机轨距尺寸

本2/1 谢磷2 2/1 调

与联4

2.2基础预埋螺栓及套管

2.2.1焦炉的基础验收,应按《冶金机械设备安装工程施工及验收规范通用规定》(YBJ201-83)进行(见附录4)。

2.2.2埋入焦炉基础的下部拉条螺栓,应符合以下规定:

a.螺栓标高极限偏差为土5mm;

b.螺栓与炉柱中心距离的极限偏差为±2m;

c.螺栓伸出长度的极限偏差为±10mm。2.2.3以焦炉纵横中心线为基准,检查下喷管套管埋设位置,其纵、横方向的极限偏差均为±3mm,埋管的倾斜值有2mm以内,埋管管顶标+5

3mm。

高的极限偏差为

2.3护炉铁件安装

2.3.1炉柱、拉条、弹

2.3.1.1安装前检查炉柱之柱身挠曲矢高,不应超过5mm;炉柱底板垫铁标高之极限偏差;B类为±1mm;A类为±5mm。

2.3.1.2A类炉柱中心线与保护板中心线应对正,极限偏差为土3mm。安装后地脚螺母不宜431

拧紧,炉柱底板面可以涂干油,至烘炉完成后再紧固。

2.3.1.3B类炉柱的间距,以焦炉横向中心线为基准线,向两端边柱中心线测量,基准线距各个炉柱中心线距离极限偏差为土3mmc2.3.1.4检查B类炉柱的倾斜,在炉顶部、炭化室底部和炉体底部三处进行,标准如下:A.在炉组方向的极限偏差,分别为:a.炉顶部为±7mm;

b.炭化室底部为土5mm;

c.炉体底部为±3mm。

B.在炉长方向的极限偏差(砌砖开始到保护板安装,以焦炉外侧基准线进行检查),分别为:+16

a.炉项部

b.炭化室底部

C,炉体底部

2.3.1.5B类炉柱,在保护板安装前,应重新对其安装精度进行检查并调正。2.3.1.6弹簧应由制造厂交付压缩记录,安装前按负荷编组。

2.3.1.7上部横拉条,在安装后,应防止下挠,保持平直,其高度及位移不超过土5mm。2.3.2A类保护板

2.3.2.1保护板与焦炉炉肩部砌体严禁接触,中间必须填以石棉绳,保护板下面边缘与底砖面间垫以石棉带。

2.3.2.2保护板安装不准借助炉柱或拉条等正式工程设备加压。

2.3.2.3保护板应与砌体压紧,其压紧程度可从保护板与炉肩砌体之间隙判断,以3~12mm为宜。用1mm厚塞尺检查砌体与石棉绳间隙,连续插入部分长度不宜超过50mm,否则可用木制工具打紧。

2.3.2.4两相邻保护板间隙应大于5mm,两相邻保护板磨板面高差不大于2mm。2.3.2.5保护板中心应与燃烧室中心线重合,极限偏差土3mm,保护板侧边不准突出炭化室墙。2.3.2.6石棉绳应符合设计要求之技术条件,其接头应斜接,接头位置不准在两相邻保护板之对接处。

2.3.3B类焦炉保护板

2.3.3.1从炭化室底基准线检查,保护板高度之极限偏差为土1mm。

2.3.3.2在保护板上部和下部,炉组方向倾斜之极限偏差为士1mm(见图4)。

图4保护板安装在炉组方向检查图1一上部偏差检查位置(z);2下部偏差检查位置(y);3一炉柱基准线;a一外尺寸;b一内尺寸

在保护板上、中、下部内侧,炉长方2.3.3.3

向倾斜之极限偏差为

mm(见图5)。

图5保护板安装在炉长方向检查图1一上部偏差检查位置(α);2-中间偏差检查位置():3一下部偏差检查位置();4—基准线;5—炉组中心线;6—检查位置2.3.3.4安装保护板除检查偏差值外,应参照下列问题做检查,并作好施工记录:a.根据制造厂给出的炭化室底线,现场根据图纸要求进行检查,尺寸不符处应予纠正;b、在炉柱横断面内侧划出炉底水平线,做出保护板安装高度基准线;

c,筑炉砌到炭化室顶面后,将临时拉条移到炭化室顶部到炉顶砌完,正式拉条安装后,方准许拆除临时拉条。

2.3.4A类炉门框

2.3.4.1炉门框应于炉柱加压后安装。2.3.4.2炉门框中心线与炭化室中心线应重合,不准炉门框内缘突出于保护板外缘。2.3.4.3安装炉门框在压紧与保护板间之石棉绳时,不准以拧紧T型螺栓方法加压,加压后的间隙不得大于3mm,进行加压与紧固过程中应防止门框变形(对炉门框设临时支撑)。2.3.4.4炉门框与保护板间的石棉绳全部周长应压紧塞实。

2.3.4.5磨板面应保持水平,水平度公差值为2mm,且磨板面应低于炭化室底7~10mm。2.3.4.6炉门辊托架安装标高极限偏差为±0.5mm。

2.3.5B类炉门框

2.3.5.1炉门框中心线与炭化室中心线应重合,极限偏差为±2mm,垂直度公差值为4mm;辊托架安装标高极限偏差为±0.5mm。2.3.5.2炉门框与保护板间的各层石棉绳应将接头错开,采用斜接,全部周长要打紧塞实。2.3.5.3磨板安装,同2.3.4.5规定。2.3.6炉门

2.3.6.1炉门应符合以下规定:

a.刀边应平直,刀边压紧螺栓要紧固;b.小炉门应严密,间隙小于0.05mm;c.炉门横铁与小炉门开关扳手均应转动灵活;

d.油眼畅通:

e.炉门上、下部门调整用螺母,高度极限偏差按设计规定。

2.3.6.2炉门安装后,刀边与炉门框接触应严密,间隙小于0.1mm

2.4炉下加热装置

2.4.1管道安装

a.分配主管标高、中心线的极限偏差均为土5mm,支管中心线及中心距的极限偏差均为±3mm;

b.支管应自主管的标准管件三通接出,若在主管上割洞,洞直径大于支管外径不超过5mm,支管插入主管深度不大于3mm;

C.主、支管法兰的水平度及垂直度公差为1/500,各支管法兰应在同一平面,高度不大于5mm。

2.4.2旋塞安装

a,煤气旋塞在安装前应作外形检查;在全开状态时,孔的侧边错台应不超过1mm,底部错台应不超过3mm,检查合格后清洗干净,允许薄涂一层50号机械油进行密封试验;b.煤气旋塞在安装前应进行单体严密性试验,试验两种位置:一为全开状态,一为全关闭状态,转动阀芯,有两次全关闭,均须作试验;c.煤气旋塞安装前应打好全开全关闭的刻印,注意方向,分清左、右旋。2.4.3未安装旋塞的煤气管道、旋塞、闸阀、水封试验标准按冶金工业部制订之《煤气安全试行规程》的规定执行(见附录5)。2.4.4煤气管道安装调节旋塞及交换旋塞后进行总体试压,试压时对调节旋塞与交换旋塞进行交替开闭和阀芯的转动的三种状态检查,试验压力同2.4.3条之旋塞标准。漏泄率;焦炉煤气为4%;高炉煤气为2%。

2.4.5烘炉煤气管道须进行总体试压,通过20kPa压力的压缩空气,30min压降不超过同一温度条件下,初压的10%为合格。

2.4.6烟道翻板安装时保持垂直,转动灵活,其两侧及下部间隙不小于50mm,顶部横梁水平度公差为1/1000,密封盖板应严密,刻度盘上标出开关位置。

2.5交换装罩

2.5.1油缸与前后链轮的链条位置中心线极限偏差为土3mm,行程余量宜两端对称。2.5.2废气交换开闭器安装前,在现场应作煤气铊及废气铊严密性试验,标准是:a.煤气铊以4500Pa的空气压力进行试验,5min压力降不大于1500Pa;

b.废气铊以1750Pa的空气压力进行试验,5min压力降不大于750Pa;

c.空气盖在全关闭状态下,接触面周围以0.05mm塞尺检查,塞不进为合格;d.严密性试验结束后,在加工表面涂防锈油。

2.5.3废气交换开闭器纵向中心线(平行于焦炉正面线)极限偏差土3mm,其两翼部突缘端面与小烟道衬砖距离不小于设计要求。433

2.5.4废气交换开闭器,横向中心线与小烟道中心线对正,其两翼突缘与烟道两侧,应有大于5mm的间隙。

2.5.5废气交换开闭器顶部标高极限偏差为±5mm2.5.6废气交换开闭器安装的水平度公差为1/1000,下部垫板不应突入烟道弯管内。阀内调节翻板,全炉开关方向必须一致,并在刻度盘上标出开关位置。废气铊与密封卡兰应无过紧现象。在交换过程中,煤气铊及废气杆起落应垂直。2.5.7各废气拉条的支承滑轮应位于一条中心线上,极限偏差为土3mm;滑轮标高一致,极限偏差为±5mmc

2.5.7.1交换旋塞搬把与旋塞方头间上下处,允许有0.2~0.3mm间隙,左右两侧不应有间隙。2.5.7.2拉条上滑块应在搬把的长口中滑动灵活。不应有卡住和磨损现象。拉条运行时,应逐个检查旋塞两个通路是否正确,检查旋塞刻印,全开位置与全闭位置之极限偏差均为2mm。2.5.7.3交换传动拉条的行程,极限偏差为土10mm。废、煤气铊杆行程,应达到设计要求。2.5.8交换传动应在正常加热前调好,改为正常加热后,在生产配合下,再重新调整。2.5.9交换机应空转4h,合格后整个交换传动装置进行试运转。

2.5.10液压装置安装见《冶金机械设备安装工程施工及验收规范一液压、风动和润滑系统》YBJ202—85。

2.6机焦侧操作台

2.6.1操作台支柱安装的垂直度公差为1/1000,标高极限偏差为~smm。

2.6.2操作台标高(钢梁表面)焦侧之极限偏差为土3mm, 机侧为±5mm。牛腿标高极限偏差为~smmo0

2.6.3操作台的滑动面,应保持清洁并涂油,平台横梁与炉柱牛腿的滑动处,应接触良好。2.6.4机、焦两侧操作台与炉端台及煤塔炉间台应断开,拦焦机轨道安装应考炉体膨胀尺寸(80~100mm),待炉温至650℃以后接轨。2.6.5拦焦机轨道须安装平直,轨道标高极限偏差+3

外侧轨道为

mm;内侧轨道为土2mm;外侧轨道应0

高于内侧;轨道中心距极限偏差为土3mm。2.7炉顶设备

2.7.1集气系统设备

2.7.1.1集气管中心线应与焦炉纵向中心线平行,平行度公差值为±3mm。并应按设计规定方向倾斜,标高极限偏差为土5mmo2.7.1.2集气管与全部桥管连接的法兰应在同平面内,偏离及标高的极限偏差均为±3mm各个法兰中心线均与相应焦炉上升管设计中心对正,极限偏差为±3mm,法兰盘螺栓孔位置应保证在水封阀安装后,阀体呈水平。2.7.1.3集气管现场焊缝须进行渗透探伤检查,有缺陷处应将该处焊缝铲掉重焊,再检验。2.7.1.4焦油盒及放散管水封阀,应单体外观检查与浸透试验合格后再安装。口型管与吸气管及焦油盒需在650℃以后连接。

2.7.1.5上升管安装前应进行隔热夹层试漏试验,灌满水30min不渗水为合格,或按设计要求试漏。上升管安装前在铸铁座套口上盖以5mm厚石棉板,其垂直度公差为1/500;平面位置的极限偏差土3mm;炉温至650℃后,用石棉绳四周塞紧并抹好灰浆。

2.7.1.6桥管与水封阀承接口处的四面间隙应均匀,无卡斜现象,在炉温650℃之后,按照设计要求密封。

2.7.1.7双集气管焦炉之横贯管,在安装时暂不连接,待炉温达750℃以后连接。2.7.1.8焦油盒在安装前应进行试水,灌满水30min不漏水为合格。

2.8炉体附属设备

2.8.1炉门修理站

2.8.1.1炉门固定框架垂直度公差为1/1000,标高极限偏差为±5mmc

2.8.1.2炉门框起落架导轨标高极限偏差为±2mm,轨距极限偏差为土3mmc

2.8.2氮水管道

2.8.2.1高、低压氮水管道及管件均要作水压试验,试验压力为工作压力的1.5倍,30min无渗漏为合格,炉顶氨水管安装,应将桥管上部的连接口留出,待炉温达650℃时焊接。2.8.3轨道

2.8.3.1各车轨道设计中心线的测量,应与焦炉之炉组纵向中心线平行,两中心线距离之极限偏差为土1mm。

2.8.3.2各车轨道实际中心线与安装之基准线的极限偏差为土2mm。

2.8.3.3轨道实际标高与设计标高之极限偏差:推焦机为±5mm;装煤车为±5mm;熄焦车为土3mm;焦罐车与电车为±3mm。各车轨道于每5个炭化室测一点轨面标高。

2.8.3.4装煤车轨道于炉温达650℃时调整,固定轨道标高。装煤车、拦焦机轨道接头,膨胀缝隙应符合设计要求,与煤塔中间台、炉端台接轨需在炉温650℃以后进行。

2.8.3.5同一端的两车挡应与各车的缓冲器同时接触,如有偏差应进行调整。2.8.3.6轨道与轨枕垫层应贴紧,如有间隙,加垫铁垫实,垫铁长度应大于钢轨底面10~20mm。轨道在预埋钢梁上铺设时,应与钢梁贴紧,如有空隙其长度超过200mm时,亦应以垫铁垫实。

2.8.3.7安装各车轨道尚须按《机械设备安装工程施工及验收规范》TJ一231(四)一78第四册一(起重设备,电梯连续运输设备)安装规定执行(见附录6)。:

2.9焦炉的试运转

2.9.1焦炉冷态安装工程完成并进行下列设备的正常试运转后,可作为无负荷试运转完成:a.交换传动装置经48h试运转;

b.炉门起落架往返5次;

c.空压机经4h试运转;

d.货物升降机经1h试运转;

e.氨水泵、泥浆泵经2h试运转。2.9.2焦炉热态安装工程以生产为主进行,施工单位将遗留于热态期中工程必须完成外,并须完成以下工作

a.临时设施拆除;

b.完成管道的临时盲板拆除及接点,作到通水、通气、通风、通汽;

c.对装煤车轨道进行调整;

d.煤塔放煤装置能正常自动操作3次,并配合称量机进行调整;

e.集气管、放散管的安装及引火装置试验;f.炉门框石棉绳再压紧一遍。

3焦炉移动机械

3.1一般规定

3.1.1安装前应复查主要零部件的外形尺寸有无变化及其它缺陷。

3.1.2安装移动机械应在轨道上放线,安装过程中,在每次测定项目后,对轨道作沉降观测,各车轮轮底的高差大于2mm时,应及时调整,轨道顶面允许加垫板调整。

3.1.3走行梁安装,应符合以下规定(见图6):乎行基准线

图6走行梁及车轮

检查偏差图

a.跨距L1、L2的极限偏差为土2mm;b.对角线L3、L4之差不大于3mm;c.对两侧平行基准线,每个车轮在水平方向偏差:12; 3—4;5—6;— 等以及 1-y2;3y4;ys-;y8等不超过L/1000(L为两测点距离);

同侧车轮的同位距离(x9、10、11、12以及y9、y10、y11、y12)的相对差不大于2mm;d.车轮垂直度公差为车轮直径的1/500,且只允许下轮缘向内倾斜。

3.1.4车体构架平台,应符合以下规定:a.构架立柱的垂直度公差为1/1000;b.平台梁组成的矩形框架,对应边长之差不大于3mm,对角线之差不大于4mm;c.平台梁标高的极限偏差为土15mm,平台梁项面的相对高差不大于10mm;

d.平台板应平整,平面翘曲每m不大于5mm;e.车体构架安装过程中,遇有螺孔错位,必435

须机加工,构架无论采用任何连接方式,都必须以普通螺栓预连接校正后,再进行固定连接。

3.2推焦机

3.2.1推焦机轨道中心线和推焦杆中心线是推焦机安装的基准线,二者相互垂直,垂直度公差为0.1/1000;推焦机各装置安装中心线的极限偏差为±2mm。

3.2.2推焦杆支座应符合以下规定:&.支承辊组中心线应与推焦杆安装中心线重合,其极限偏差为士1mm;

b.支承辊标高的极限偏差为土3mm;c.支承辊面的相对高差不大于1m,同支承辊左右辊面的相对高差不大于0.5mmc3.2.3推焦杆应符合以下规定:

a.旁弯值不大于8mm;

b.下挠值应符合设计技术文件的规定,其测定宜在推焦杆处于全伸出位置时进行;c.两节组对接头处的齿条错位的极限偏差为1mm,接头间隙不大于0.2mm;

d.推焦头沿炭化室长度和宽度方向的垂直度公差值,均不大于8mm;

e.推焦头底部及滑座部与热胀后的炭化室底面的高差应符合设计要求,极限偏差为土5mm。3.2.4摘门装置应符合以下规定:a,移门架轨道标高的极限偏差为土5mm,在全行程上,任意两点之差不大于2mm,左右两轨道,在同一横截面上的相对高差不大于2mm;b.移门架左右轨道与摘门装置中心线距离+1

mm,同侧上下两轨道间距的极

的极限偏差为

限偏差为

c.炉门摘取头上下回转轴承中心应在同一铅垂线上,其极限偏差为0.5mm

d.炉门摘取头处于取门位置时,沿炭化室宽度方向的倾斜值,在上下门钩中心线间测量,不大于8mm,沿炭化室长度方向,应为仰倾,在上下门钩间测量,仰值6应符合设计要求,其极限偏差为6mm(见图7);

e.上、下门钩间距之极限偏差为土5mm,上门钩标高的极限偏差为土5mm(见图7);f.炉门摘取头在取门工作位置时,其上下门钩中心线与推焦杆中心线应在同一垂直面内,其极限偏差为土5mm。

3.2.5炉门框清扫装置应符合以下规定:a.轨道标高的极限偏差为土5mm,在全行程上任意两点之差不大于2mm,左右两轨道在同一横截面上的高差,不大于2mm;

b.左右轨道与炉门框清扫装置中心线距离的mm,同侧上下两轨道距离的极限+1Www.bzxZ.net

极限偏差为

偏差为_0.5mm;

C.炉门框清扫头处于工作位置时,沿炭化室宽度方向的倾斜值a不大于&mm,沿炭化室长度方向应为仰倾,其仰倾值6不大于10mm(见图8);图7炉门摘取头偏差图

1一上、下门钩中心线;2一炉门摘取头;3一上门钩;4~下门钩

图8炉门框清扫头图

1一清扫头中心线;2--炉门框清扫头d、炉门框清扫头,在清扫工作位置时,其中心线与推焦杆中心线,应在同一垂直面内,其极限偏差为±5mmo

3.2.6炉门清扫装置应符合以下规定::a.轨道标高的极限偏差为土5mm,在全行程上,任意两点之差不大于2mm,左右两轨道,在同一横截面上的高差不大于2mm;b.左右轨道与炉门清扫装置中心线距离的极+0.1

mm,同侧上下两轨道距离的极限限偏差为

偏差为±0.5mm;

c.炉门清扫头在两个方向的倾斜应与炉门摘取头一致,其极限偏差值为士8mm。3.2.7平煤装置应符合以下规定:a,支承辊中心线应与平煤杆安装中心线重合,其极限偏差为土2mm;

b.支承标高的极限偏差为土5mm;c.各支承辊面的相对高差不大于1mm;同一支承辊左右两辊面的高差不大于0.5mm;d.平煤杆旁弯值不大于8mm;

e.平煤杆下搅值不大于15mm:

f.小炉门开闭机构中心线的极限偏差为±3mm,标高的极限偏差为±5mm。3.2.8小炉门清扫装置应符合以下规定:a.各机构中心线的极限偏差为土3mm;b.各机构标高的极限偏差为土5mm;c.各机构的轨道应平直,其水平度公差为1/1000.左右轨道,在同一横截面上的高差不大于2mm

3.2.9同导焦机联锁的放射源接收装置的中心线,与推焦杆中心线距离的极限偏差为士10mm,标高的极限偏差为土±15mm。

3.3拦焦机

3.3.1拦焦机轨道中心线和导焦栅(或取门机)中心线是拦焦机安装的基准线,二者相互垂直,垂直度公差为0.1/1000,各装置安装中心线的极限偏差为±2mm。

3.3.2构架支柱安装,必须保证拦焦机位于工作轨道时,向炉内倾斜,其倾斜度公差宜为2/1000~3/1000。

3.3.3导焦栅轨道、移门架轨道和炉门框清扫装叠轨道的安装应符合以下规定:a.轨道中心线的极限偏差为土2mm,轨距的+2

极限偏差为

b.轨道标高的极限偏差为土5mm;c.轨道在全行程上任意两点之差不大于5mm,且炉侧方向应低于非炉侧方向;d.两轨道在同一横截面上的相对高差不大于3mm。

3.3.4导焦栅应符合以下规定:

a.导焦栅垂直度沿炉组方向及炉长方向测量其公差值均不大于8mm;

b.栅格间距的极限偏差为土10mm;c.导焦栅底面与热胀后的炭化室底面的高差应符合设计要求,其极限偏差为土5mm3.3.5安装摘门装置,应符合3.2.4款中c.d.e.f项的规定。

3.3.6安装炉门框清扫装置,应符合3.2.5款中b.c.项的规定。

3.3.7安装炉门清扫装置,应符合3.2.6款中的规定。

3.3.8同推焦机联锁的放射源位置中心,对导焦栅中心线水平距离的极限偏差为土10mm,标高的极限偏差为±15mmo

3.3.9同集中除尘固定管连接的活动接口,中心线的极限偏差为土5mm,标高的极限偏差为±10mmo

3.4装煤车

3.4.1装煤车轨道中心线和装煤口中心线是装煤车的基准线,二者相互垂直,垂直度公差为0.1/1000,各装置安装中心线的极限偏差为土2mm3.4.2煤斗应符合以下规定:

a。各煤斗中心与装煤车轨道中心线距离的极限偏差为土15mm,与炉子装煤口中心线距离的极限偏差为土15mm,且相邻两煤斗中心线间距的极限偏差为±20mm;

b.煤斗顶面标高的极限偏差为土25mm;c.煤斗垂直度公差为2/1000。

3.4.3下料装置应符合以下规定:.各下料口的中心应与相应装煤口的中心重合,其偏差值为10mm;

b.下料罩筒上限位置e的极限偏差为+30

±10mm,下限e的极限偏差为

mm(见图9)。

3.4.4揭盖装置应符合以下规定:a.各电磁铁在工作位置时,其中心应与相应装煤口中心重合,其极限偏差为土20mm;b.揭盖机构上限位置L的极限偏差为±10mm,下限位置L'的极限偏差为+20mmm(见

图10)。

3.4.5氨水交换开闭机构,上升管盖开闭机构以及上升管清扫装置等的纵、横中心线和标高的极限偏差均为±5mm

图9下料罩筒图

1-走行轨道顶面;2—下料罩简;3一上限位置;4—下限位置

图10揭盖机构图

1一走行轨道顶面;2-揭盖机构;3—上限位置;4—下限位置

3.4.6除尘装置应符合以下规定:a.装煤除尘装置的洗涤器和贮水器中心线的极限偏差为土10mm;

b,同集中除尘固定管连接的活动接口应符合3.3.9款的规定。

3.5电机车

除遵照3.1条中有关款项的规定外,按设备制造的技术文件执行。

3.6熄焦车

3.6.1卸焦门开度的极限偏差为土20mm,卸焦门的关闭间隙不大于10mm。

3.6.2四周壁板应平直,平面翘曲,每m内不大于3mm,整体平面内翘曲不大于10mm3.6.3耐热衬板接合缝隙为5~10mm。3.6.4车顶部标高的极限偏差为土10mm。438

3.7焦罐车

3.7.1焦罐车上横移轨道标高的极限偏差为+1

mm,侧支持轮标高的极限偏差为土1mm(见0

图11)。

图11焦罐车图

1一横移轨道项面;2一侧支持轮3.8移动机械的试运转

3.8.1试运转前应对液压管道进行油冲洗,清洁度不得低于YBJ--207—85规定之20/17级(附录8)。

3.8.2对电气、计器、液压、润滑、制冷、供水和压缩空气各系统,以及安全保护和联锁装置进行检查调整,均应符合设计技术文件的规定。

3.8.3检查并调整大车轨道,使之符合2.8.3款中的规定。

3.8.4在各装置分别试运转前,检查应锁定的机构必须可靠。

3.8.5认真检查并确认车体各装置的单体运转正常。

3.8.6车体机构按先低速、中速、后高速作往复运行各3次(熄焦车或焦罐车与电机车同时运行)。应转动灵活,车轮不卡轨,不悬空,制动平稳,定位可靠。

3.8.7推焦杆按推焦全行程,作往复模拟运转5次,动作应平稳,齿条与齿轮啮合应正确,制动及限位开关,应灵敏可靠。

3.8.8平煤杆按平煤全行程,作模拟运转5次,动作应平稳,制动及限位开关应灵敏可靠。3.8.9摘门装置,应首先作模拟试验5次无误后,再进行摘门负荷试验,其运行应平稳可靠,

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 冶金行业标准(YB)

- YB/T5044-1993 氧化钼块化学分析方法 苯基荧光酮光度法测定锡

- YB/T178.2-2000 硅铝合金、硅钡铝合金化学分析方法硫酸钡重量法测定钡含量

- YB4036-1991 高炉炭块铁水熔蚀指数试验方法

- YB/T132-2007 电熔镁铬砂

- YB/T4352-2013 耐热混凝土

- YB9073-2014 钢制压力容器设计技术规定

- YB/T079-1995 三环减速器

- YB4074-1991 镁碳砖

- YB/T5012-1997 高炉及热风炉用砖形状及尺寸

- YB/T5053-1997 石墨阳极

- YBB0003-2002 钠钙玻璃输液瓶(试行)(附起草说明)

- YB/T076-1995 钢筋混凝土用焊接钢筋网

- YB/T133-1998 热风炉用硅砖

- YBJ216-1988 压型金属板设计施工规程

- YBJ207-1985 冶金机械设备安装工程施工及验收规范 液压、气动和润滑系统

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2