- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 冶金行业标准(YB) >>

- YBJ 213-1988 冶金机械设备安装工程施工及验收规范 烧结设备

标准号:

YBJ 213-1988

标准名称:

冶金机械设备安装工程施工及验收规范 烧结设备

标准类别:

冶金行业标准(YB)

标准状态:

现行-

实施日期:

1988-07-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

6.71 MB

部分标准内容:

中华人民共和国治金工业部部标准冶金机械设备安装工程施工及验收规范烧结设备

YBJ213-88

主编部门:第十三冶金建设公司批准部门:中华人民共和国治金工业部实行日期:1988年7月1日

现行冶金工程施工标准汇编

本规范适用丁带式烧给机及附属设备安装工程的施工及验收。

烧结设备安装工.程施工及验收的通用技术条件应符合YH201一83《冶金机械设备安装工程施T及验收规范通用规定》的规定,

烧结设备安装1程中以下设备施工及验收技术条件应符全TI231--78《机械设备安装工程施工及验收规范》的规定:1)起重设备(桥式起重机、电动葫芦、于动单架及双架起机)

2)连续运输设备(胶带运输机、板式输送机、斗式提升机、螺旋输送机、埋刮板输送机),但不包括冷却机的刮板输送机。3)破碎粉潜设备(辊式破碎机、锤式破碎机、反击式破碎机、棒磨机),但不包括热破碎机,4)风机(离心式风机、轴流式风机),但不包括主轴风机。5)空气压缩机(活塞式压缩机、螺杆式压缩机)。6)水泵

烧结设备安装工程中的筛分设备(振动筛、热矿振动筛)施工及验收技术条件应符合YBI203—83《冶金机械设备安装工程施工及验收规范选矿设备》的规定,烧结设备安装工程中的液压、气动和润滑系统施工及验收技术条件应符合YB207-85《冶金机械设备安装.工程施工及验收规范液压、气动和润滑系统》的规定、本规范的试运转内容,规定到无负荷试运转。烧结设备安装:T程中,有特殊技术要求*的设备安装技术条件应符合设备技术文件*的规定,原料及混合设备

本章适用于圆盘给料机、混合机(整体式和分散式底座)、转子式翻车机及侧倾式翻车机设备的安装和无负荷试运转。1.1圆盘给料机

1.1.1带电子秤圆盘给料机

1.1.1.1钢结构原料安装应符合下列要求:a,原料糖的上口与出料口绒向、横向中心线极限偏差为Smmg

h,料H法兰标高极限偏差为去5mm.与圆盘给料机的圆盘上表面间距极限偏差为±5mme6法兰螺栓孔中心线,在法兰圆周方向错位不得大于Smms

1.1.1.2圆盘给料机纵向、横向中心线极限偏差为±2mm,圆盘标高极限偏差为±3mm1.1.1.3圆盘安装应保持水平状态在衬板安装以前,圆盘表面的纵向、横向水平度公差为0.5/1000)。1.1.1.4圆盘给料机的传动装置安装,应符合YBJ20183《治金机械设备安装工程施工及验收规范通用规定》的规定。

1.1.1.5圆盘的内套筒底面与盘上表面的间距极限偏差为±3mmc

1.1.1.6圆盘给料机及电子秤机架柱子及梁的中心线极限偏差为土3mm,柱子安装铅垂度公差为1/10000,横及平台标高极限偏差为土3mmo

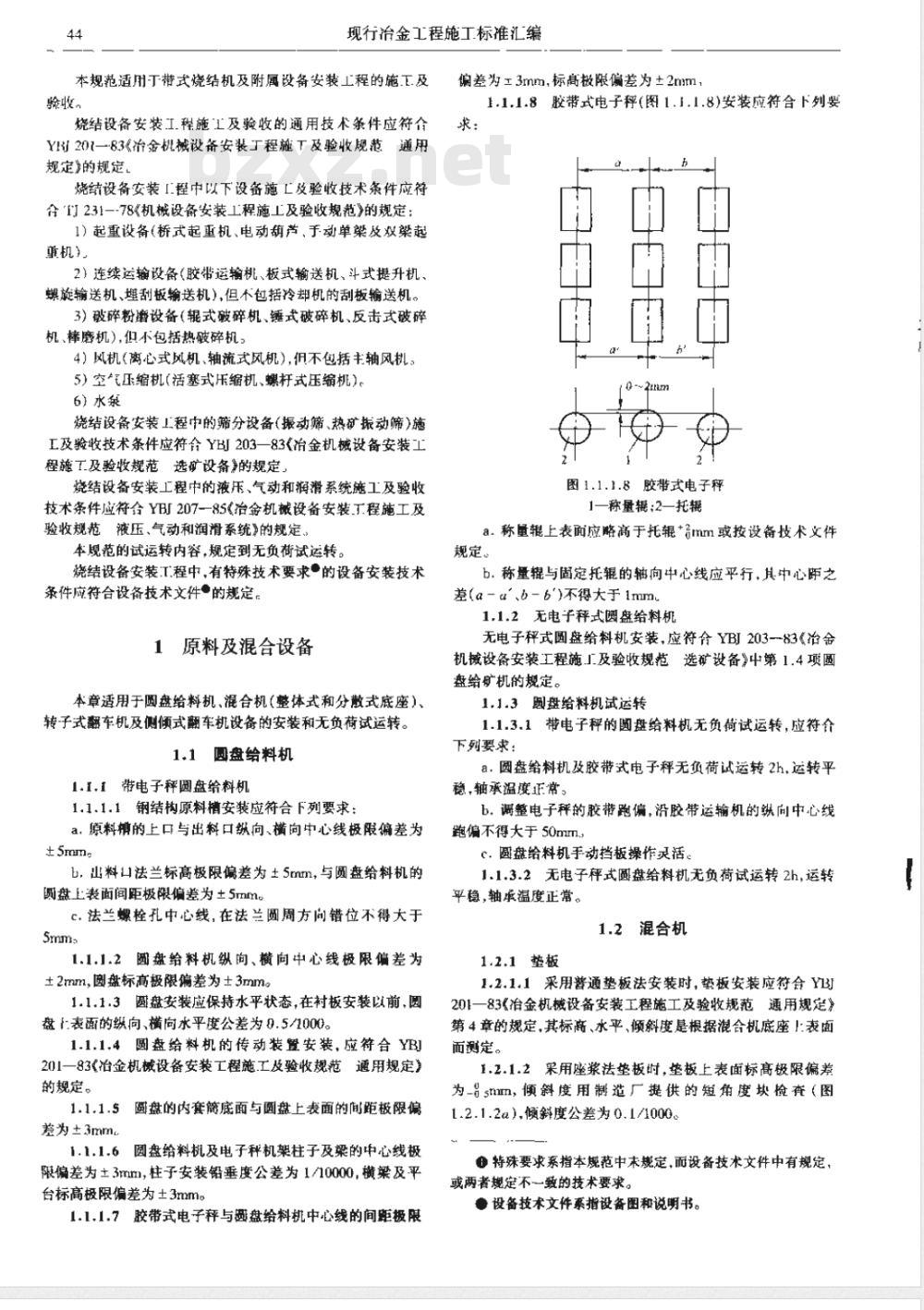

1.1.1.7胶带式电子秤与盘给料机中心线的间距极限偏差为工3mm,标高极限偏差为±2mm,1.1.1.8胶带式电子秤(图1.1.1.8)安装应符合下列要求:

图1.1.1.8胶带式电子秤

1一称量撬;2一托辗

a.称量辊上表面应略商于托辊*mm或按设备技术文件规定。

b.称量与固定托辊的轴向中心线应平行,其中心陈之差(a-、b-b\)不得大于1mm

1.1.2无电子秤式圆盘给料机

无电子秤式圆盘给料机安装,应符合YB203--83《冶金机械设备安装工程施J及验收规范选矿设备》中第1.4项圆盘给矿机的规定。

1.1.3圆盘给料机试运转

1.1.3.1带电子秤的圆盘给料机无负荷试运转,应符合下列要求:

a.圆盘给料机及胶带试电子秤无负荷试运转2h,运转平稳,轴承温度正常。

b,调整电子秤的胶带跑偏,沿胶带运输机的纵向中心线跑偏不得大于50mmml

C.圆盘给料机手动挡板操作灵活。1.1.3.2无电子秤式圆盘给料机无负荷试运转2h.运转平稳,轴承温度正常。

1.2混合机

1.2.1垫板

1.2.1.1采用警通垫板法安装时,垫板安装应符合YBJ201一83《冶金机械设备安装工程施工及验收规范通用规定)第4章的规定,其标商、水平、倾斜度是根据混合机底座表面而测定。

1.2.1.2采用座浆法整板时,整板上表面标高极限偏差为-sm,倾斜度用制造厂提供的短角度块检查(图1.2.1.2a),倾斜度公差为0.1/1000。特殊要求系指本规范中末规定,而设备技术文件中有规定,或两者规定不一致的技术要求。参设备技术文件系指设备图和说明书。(a)

冶金机械设备安装工程施工及验收规范烧结设备(YBI213-88)

间中心线与托辊底座横间中心线应平行,其平行度公差为0.2/1000

1.2.3托辑和挡辑

1.2.3.1简体直径不大于3000mm的混合机,托辑(图1.2.2.2)安装应符合下列要求:($)

图1.2.1.2倾斜度测定

Q测量座浆垫板用短角块;

5—避量底座和托辊用长角度块

1—水平仪(正视);2-—水平仪(侧视);3—短角度块;4长角度块

1.2.2底座

1.2.2.1整体式底座安装应符合下列要求;a,底座的纵向、横向中心线极限偏差为±2rmsb.底座标高极限偏差为土2mm。

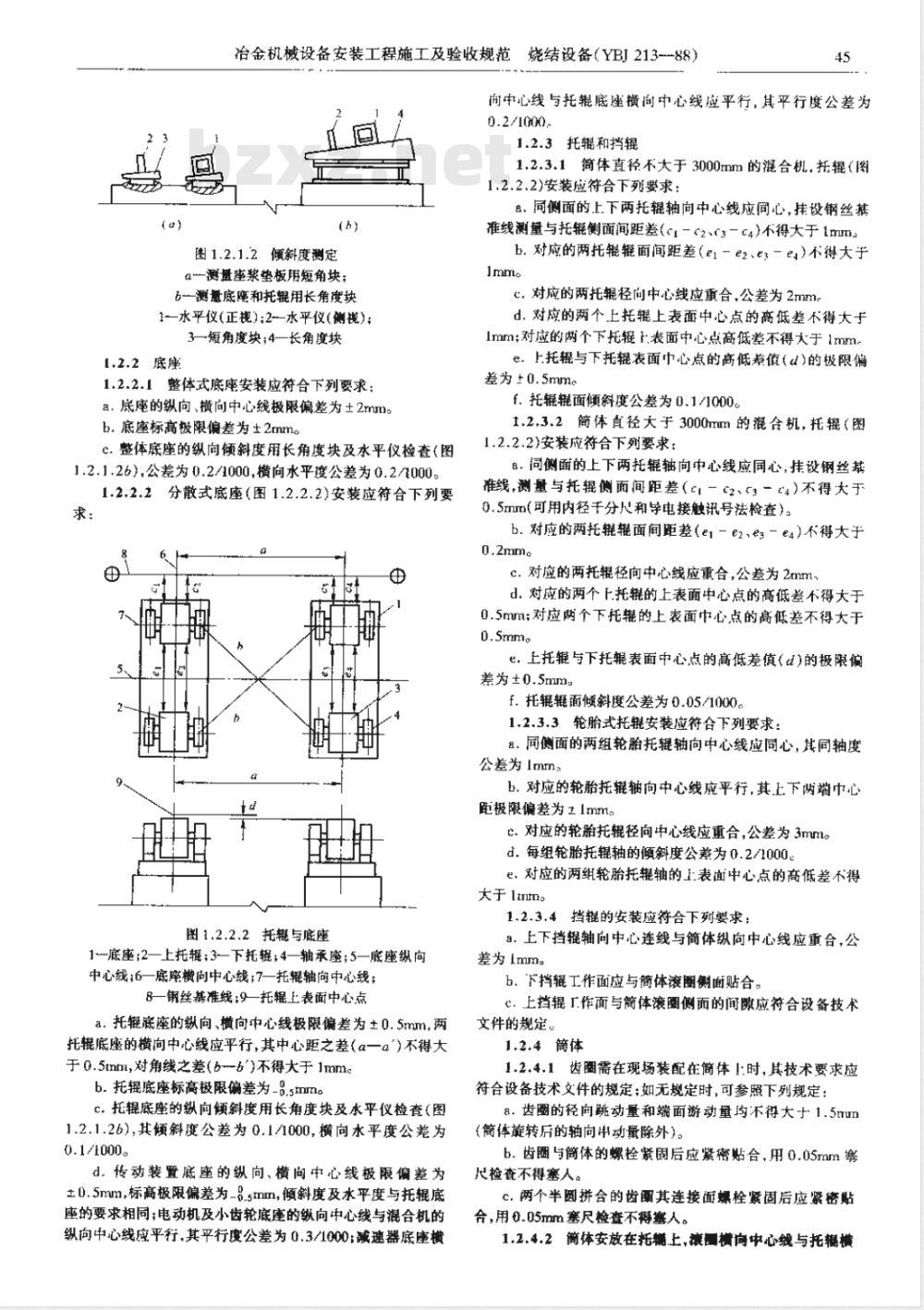

c.整体底座的纵向倾斜度用长角度块及水平仪检查(图1.2.1.26),公差为0.2/1000,横向水平度公差为0.2/1000。1.2.2.2分散式底座(图1.2.2.2)安装应符合下列要求:

图1.2.2.2托与底座

1底座;2—上托辑;3-下托辊;4—轴承座;5—底座纵向中心线;6一底座横向中心线;7一托辑轴向中心线;8一钢丝基准线:9一托辑上表面中心点a.托底座的纵向、横向中心线极限偏差为±0.5mm,两托辊底座的横向中心线应平行,其中心距之差(a一α\)不得大于0.5mm,对角线之差(b-5)不得大于1mmb.托辑底座标高极限偏差为-8.smmcc.托辑底座的纵向斜度用长角度块及水平仪检查(图1.2.1.26),其倾斜度公差为0.1/1000.横向水平度公差为0.1/1000。

d.传动装置底座的纵向、横向中心线极限偏差为±0.5mm,标高极限偏差为-α.smm,倾斜度及水平度与托辊底座的要求相同;电动机及小齿轮底座的纵向中心线与混合机的纵向中心线应平行,其平行度公差为0.3/1000;减速器底座横色,同侧面的上下两托辊轴向中心线应同心,挂设钢丝基准线测量与托辑侧面间距差(c1-c2~C3-c4)不得大于1mmsb.对应的两托辊面间距差(e1-e2e3-e)不得大于1mme

c.对应的两托辊径间中心线应重合,公差为2mm,d.对应的两个上托辊上表面中心点的商低差不得大于Imm;对应的两个下托辑上表面中心点高低差不得大于1mme:上托辑与下托辊表面中心点的高低差值《u)的极限偏差为±0.5mmc

f.托辊辑面倾斜度公差为0.1/1000。1.2.3.2简体直径大于3000mm的混合机,托辑(图1.2.2.2)安装应符合下列要求:8.同侧面的上下两托辑轴向中心线应同心,挂设钢丝基准线,测量与托辑侧面间距差(c1-2:Cg-t4)不得大于0.5mm(可用内径千分和导电接触讯号法检查)。b.对应的两托辊辊面间距差(e1-e2、es-e4)不得大于0.2mm。

c.对应的两托辊径向中心线应重合,公差为2mm-d.对应的两个L托辑的上表面中心点的高低差不得大于0.5mm;对应两个下托的上表面中心点的高低差不得大于0.Smm

e.上托与下托辊表面中心点的高低差值(d)的极限偏差为±0.5mm

f.托辊辑面倾斜度公差为0.05/1000。1.2.3.3轮胎式托辑安装应符合下列要求:8.同侧面的两组轮胎托辑轴向中心线应同心,其同轴度公差为Imm,

b.对应的轮胎托辑轴向中心线应平行,其工下两端中心距极限偏差为±1mm。

c.对应的轮胎托辊径向中心线应重合,公差为3mm。d.每组轮胎托辊轴的倾斜度公差为0.2/1000。已,对应的两组轮胎托辑轴的上表面中心点的商低差不得大于l。

1.2.3.4挡辑的安装应符合下列要求;a.上下挡辊轴向中心连线与简体纵向中心线应重合,公差为1mm:

b.下挡辑工作面应与简体滚圈侧面贴合,℃:.上挡辑工作面与简体滚圈侧面的间隙应符合设备技术文件的规定。

1.2.4简体

1.2.4.1齿圈需在现场装配在简体!:时,其技术要求应符合设备技术文件的规定;如无规定时,可参照下列规定:a.齿圈的径向跳动量和端面游动量均不得大于1.5tmun(筒体旋转后的轴向串动量除外)。b.齿圈与简体的螺栓紧固后应紧密贴合,用0.05mm募尺检查不得塞人。

c.两个半圆拼合的齿其连接面螺栓紧固后应紧密贴合,用0.05mm塞尺检查不得塞人。1.,2.4.2简体安放在托糖,上,衰围横向中心线与托横46

向中心线应重合,公差为3tuns

现行治金工程施工标准汇编

1.3.1.4对应的两组托银径向心线应重舍,公差为1.2.4.3滚圈与托辊辊面应接触良好,其接触宽度不得小于滚全宽的60%。

1.2.5传动装置

1.2.5.1小齿轮与大齿轮的安装,其啮合间隙、啮合宽度利高度应符合设备技术文件的规定,或符合YBI201一83《冶金机械设备安装.工程施下.及验收规范通用规定》第5章的规定。

1.2.5.2减速器、联轴器安装应符合Y1201一83《冶金机械设备安装「.程施.1.及验收规范遍用规定》第5章的规定:

1.2.6料斗和罩

1.2.6.1进料斗或御料斗的纵向中心线与简体纵向心线应重介,公差为5rmm,其标高极限偏差为8.smns1.2.6.2进料斗或进料胶带运输机伸人简体内,其相瓦间距应符合设备技术文件的规定,1.2.6.3设有圆形挡料板的进料斗,形挡料板的端面与简体端面的间距板限偏差为土5tmtns1.2.6.4卸料内阅与简体出口外的圆周间愿的相对差:对圆简直径不大于3000mm的混合机,不得大于5mm;对圆简直径大于3000mm的混合机,不得大于10mm。1.2.6.5卸料斗圆周端面与简体出口挡料圈圆周端面的周间隙的相对差:对圆简直径不大于3000mm的混合机,不得大于Snm;对圆簡直径大于3000mm的混合机,不得大于j0mms

1.2.6.6齿圈罩和滚圈罩的内圆与简体外阅的圆周间隙的相对差:对简直径不大于3000mm的混合机,不得大于5mm:对圆筒直径大于3000mm的合机,不得大于10mm。1.2.6.7简体外圆挡尘,其圆周端面与齿圈罩或滚围罩圆周端面在圆周上的间相对差:对阅简直径不大于3000mm的混合机,不得大于5rmm对简直径大于3000mm的混合机,不得大于10mn):

1.2.6.8简体进料侧散料斗,其端面与简体进口端面的前距应符合设备技术文件的规定。1.2.6.9刮料刀的安装应符合设备技术文件的规定。1.2.6.10喷水管的喷嘴孔方向应符合投备技术文件的规定,

1.2.7混合机试运转

1.2.7.1减速器单体运转1hc

1.2.7.2微动装暨的运转要求:

a.手扳离合器往复动作5次,离合灵活,连锁正确。b.微动装置单体运转30min。

c.徽动装置带动混合机低速运转1h,应无异常声音和振动,各部位温度正常。

1.2.7.3混合机无负荷试运转4h,应无异常声音和振动,各部位温度正常。

1.3转子式翻车机

1.3.1托辑

1.3.1.1托辊底座纵向、横向中心线极限偏差为土1mm.3.1.2同侧面的两组托辊轴向中心线应同心,公差为1mmo

1.3.1.3四个托辊底座的对角线长度之差为3mm。(设备制造厂应在底座打上中心点标记)2tmmo

1.3.1.5对应的两组托辊辊面应相互平行,其平行度公差为0.5/1000。

1.3.1.6四组托辑辊面高低差不得大于0.5mml。1.3.1.7托辑辑面水平度公差为0.2/1000。1.3.2转子

1.3.2.1由四个半测盘组装成两个圆盘,两个圆盘与底染、压梁、联系梁连接组装成一个转子。对于接合面的处理和螺检的紧固力矩(或焊接)的技术要求应符合设备技术文件的规定。

1.3.2.2圆盘的安装以圆形导轨为基准,应符合下列要求:

a,圆形导轨外径极限偏差为1ml,径向跳动量不得大于2mtm1s

b,圆形导轨接头处高低差不得大于0.5mm,错位不得大于1mm。

c.圆形导轨侧面游动量不得大于2numed、两个圆盘组装成转子后,以圆形导轨侧面为基准,测量两个圆盘端面游动量不得大于4mmse.圆形导轨径向中心线与托辊径向中心线应重合,公差为2mm。

1.圆形导轨与四组托辊辊面均应接触。1.3.3摇臂机构

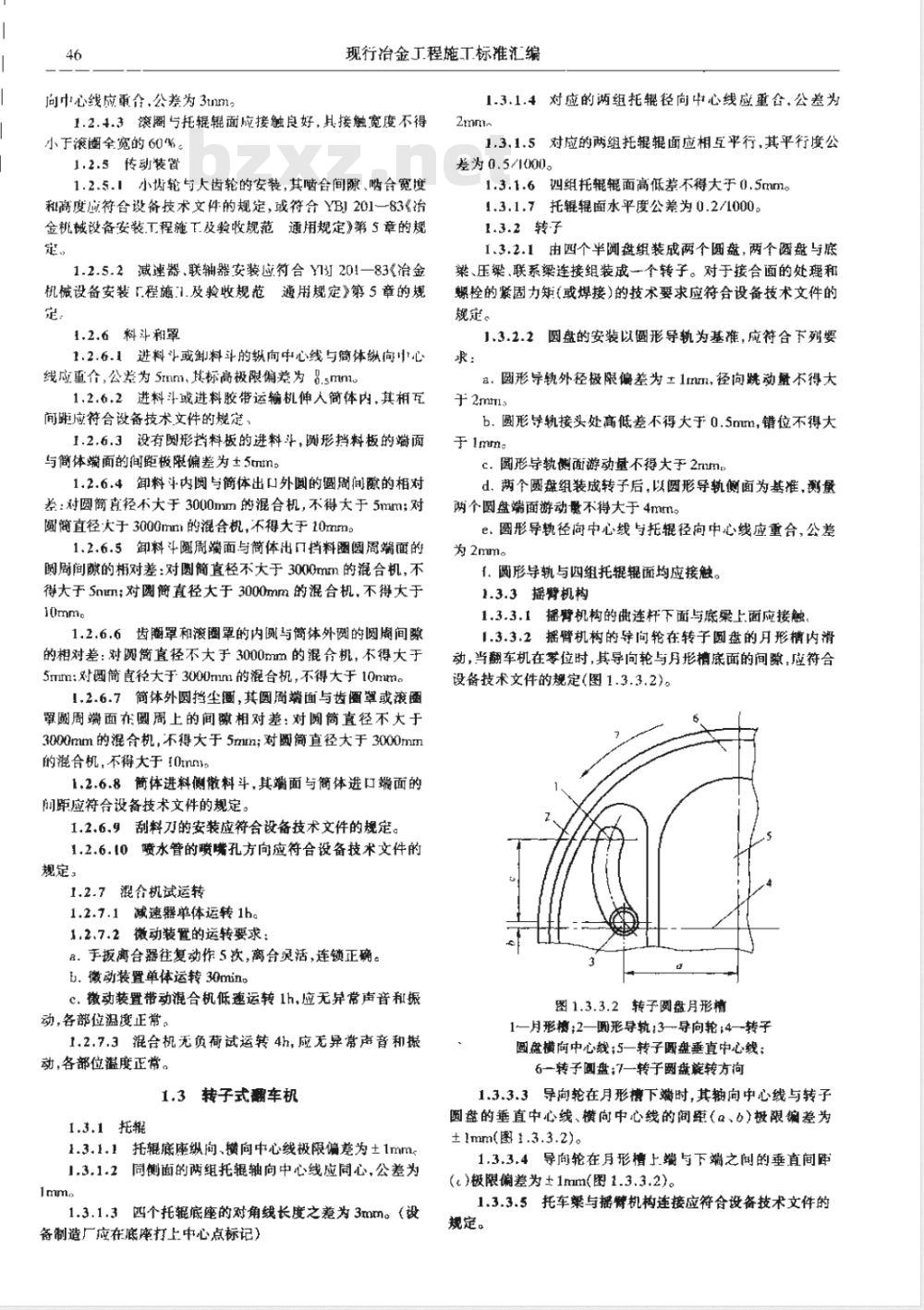

1.3.3.1摇臂机构的曲连杆下面与底梁上面应接触。1.3.3.2摇臂机构的导问轮在转子圆盘的月形内滑动,当翻车机在零位时,其导向轮与月形梢底面的间隙,应符合设备技术文件的规定(图1.3.3.2)。3

图1.3.3.2转子圆盘月形槽

1月形;2—圆形导轨;3导向轮;4—转子圆盘横向中心线;5一转子网盘垂直中心线;6一转子圆盘;7一转子网盘旋转方向1.3.3.3导向轮在月形槽下端时,其轴向中心线与转子圆盘的垂直中心线、横向中心线的间(α、b)极限编差为±1mml图1.3.3.2)。

1.3.3.4导向轮在月形精上端与下端之间的垂直间距()极限偏差为土1mm(图1.3.3.2)。1.3.3.5托车梁与摇臂机构连接应符合设备技术文件的规定。

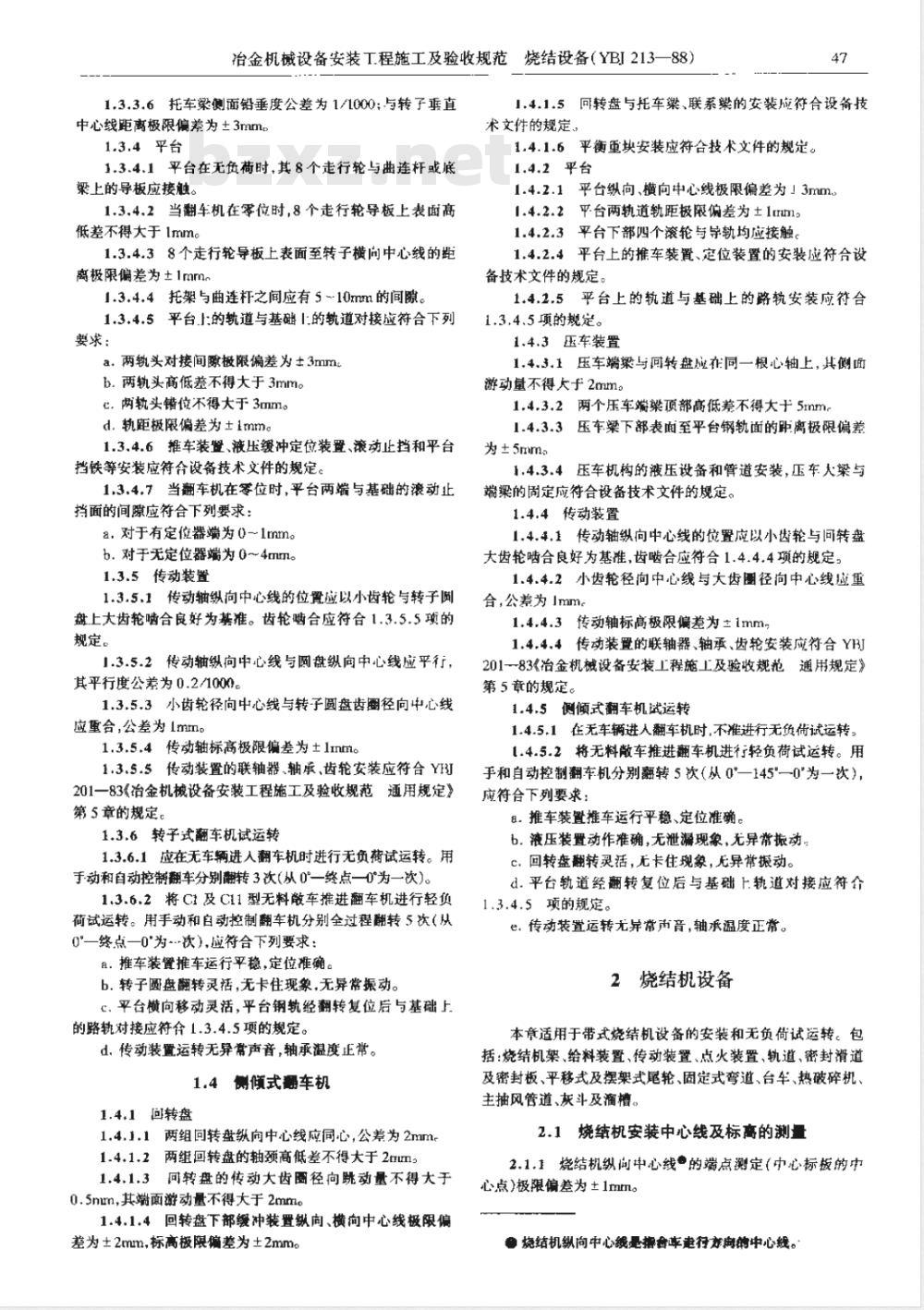

冶金机械设备安装T程施工及验收规范烧结设备(YBI213—88)1.3.3.6托车梁侧面铅垂度公差为1/1000;与转子垂直中心线距离极限偏差为土3mmz

1.3.4平台

1.3.4.1平台在无负荷时,其8个走行轮与曲连杆或底染上的导板应接触。

1.3.4.2当翻车机在零位时,8个走行轮导板上表面高低差不得大于1mm

1.3.4.38个走行轮导板上表面至转子横间中心线的距离极限偏差为土1mmg

1.3.4.4托架与曲连杆之间应有5~-10mm的间隙。1.3.4.5平台.上的轨道与基础1的轨道对接应符合下列要求:

a.两轨头对接间隙极限偏差为±3mm:b.两轨头高低差不得大于3mml。c.两轨头错位不得大于3mm。

d.轨距极限偏差为土1mm。

1.3.4.6推车装暨、液压缓冲定位装置、滚动止挡和平台挡铁等安装应符合设备技术文件的规定。1.3.4.7当翻车机在零位时,平台两端与基础的滚动止挡面的间隙应符合下列要求:

2.对于有定位器端为0~1mm。

b.对于无定位器端为0~4mm。

1.3.5传动装置

1.3.5.1传动轴纵向中心线的位罩应以小齿轮与转子圆盘上大齿轮啮合良好为基准。齿轮啮合应符合1.3.5.5项的规定。

1.3.5.2传动轴纵向中心线与圆盘纵向中心线应平行,其平行度公差为0.2/1000。

1.3.5.3小齿轮径向中心线与转子圆盘齿圈径向中心线应重合,公差为Imm。

1.3.5.4传动轴标高极限偏差为土1ntmlo1.3.5.5传动装置的联轴器、轴承,齿轮安装应符合YHJ20183《冶金机械设备安装工程施工及验收规范通用规定》第5章的规定。

1.3.6转子式翻车机试运转

1.3.6.1应在无车辆进人翻车机时进行无负荷试运转。用于动和自动控制翻车分别翻转3次(从0—终点一0°为一次)。1.3.6.2将C1及C11型无料散车推进翻车机进行轻负荷试运转。用手动和自动控制翻车机分别全过程翻转5次(从0—终点—0\为--次),应符合下列要求:a:推车装置推车运行平稳,定位准确。b.转子圆盘翻转灵括,无卡住现象,无异常振动。S,平台横向移动灵活、平台钢轨经翻转复位后与基础上的路轨对接应符合1.3.4.5项的规定。d,传动装量运转无异常声音,轴承温度正常。1.4侧倾式翻车机

1.4.1回转盘

1.4.1.1两组回转盘纵向中心线应同心,公差为2mm。两组回转盘的轴颈高低差不得大于2mum1.4.1.2

1.4.1.3回转盘的传动大齿图径向跳动量不得大子0.5mm,其端面游动量不得大于2mmmc1.4.1.4回转盘下部缓冲装置纵向、横向中心线极限偏差为±2mm,标高极限编差为土2mm47

1.4.1.5回转盘与托车梁、联系染的安装应符合设备技术文性的规定,

1.4.1.6平衡重块安装应符合技术文件的规定。1.4.2平台

1.4.2.1平台纵向、横向中心线极限偏差为」3mmz:平台两轨道轨距极限偏差为土1rrima1.4.2.2

平台下部四个滚轮与导轨均应接触。1.4.2.3

,平台上的推车装置、定位装置的安装应符合设1.4.2.4

备技术文件的规定。

5平台上的轨道与基础上的路轨安装应符合1.4.2.5

1.3.4.5项的规定。

1.4.3压车装置

1.4.3.1压车端梁与回转盘应在同一根心轴上,其侧面游动量不得大于2mm

1.4.3.2两个压车梁顶部高低差不得大于5mm,1.4.3.3压车梁下部表面至平台钢轨面的距离极限偏差为±5mm。

压车机构的液压设备和管道安装,压车大梁与1.4.3.4

端梁的固定应符合设备技术文件的规定。1.4.4传动装置

1.4.4.1传动轴纵向中心线的位置应以小齿轮与间转盘大齿轮啮合良好为基准,齿啮合应符合1.4.4.4项的规定:1.4.4.2小齿轮径向中心线与大齿圈径向中心线应重合,公差为Imm

1.4.4.3传动轴标高极限偏差为±1mm1.4.4.4传动装置的联轴器、轴承、齿轮安装应符合YH201--83《冶治金机械设备安装工程施工及验收规范通用规定》第5章的规定。

1.4.5侧倾式翻车机试运转

1.4.5.1在无车辆进人翻车机时,不准进行无负荷试运转,1.4.5.2将无料散车推进翻车机进行轻负荷试运转。用手和自动控制翻车机分别翻转5次(从0一145一0\为一次)应符合下列要求:

8.推车装置推车运行平稳、定位准确。b.液压装置动作准确,无泄漏现象,无异常振动。c。回转盘翻转灵活,无卡住现象,无异常振动。d.平台轨道经翻转复位后与基础上轨道对接应符介1.3.4.5项的规定。

e。传动装置运转无异常声音,轴承温度正常。2烧结机设备

本章适用于带式烧结机设备的安装和无负荷试运转。包括:烧结机架、给料装置、传动装置、点火装置、轨道、密封滑道及密封板、平移式及摆架式尾轮、固定式弯道、台车、热破碎机、主抽风管道、灰斗及瘤槽。

2.1烧结机安装中心线及标高的测量2.1.1烧结机纵间中心线的端点定(中心标板的中心点)极限偏差为土1mtm。

烧结机纵向中心线是挥会库走行加间的中心线。48

现行冶金工程施工标准汇编

2.1.2烧结机横向中心线?与烧结机纵向中心线的正交角极限偏差为二10~

2.1.3烧结机的基准点标高与附近水准基点的标离极限偏差为±3mm,安装用的相邻基准点的标高极限偏差为10.5mm2.2烧结机架

2.2.1机架柱子安装用普通垫板时,柱子底板标高极限偏差为土0.5mm,用座浆垫板时,垫板上表面标高极限偏差为smm,水平度公差为0.1/1000

2.2.2机架札子安装纵向、横向中心线极限偏差为=2rnmm

2.2.3机架柱了安装的铅垂度公差为1/1000。2.2.4中部机架进行单片组装时应符合下列要求:8.单片机架上部与下部宽度之差不得大于5mmeb.单片机架对角线长度之差不得大于5mm2.2.5机架安装的预留热影胀间,应符合设备技术文件的规定,

2.2.6机架的焊接质量应符合GBI205--83钢结构工程施」.及验收规范》第三章级焊缝标准的规定。2.3给料装量

2.3.1梭式布料机

2.3.1.1轨道纵向、横向中心线极限偏差为土2mm2.3.1.2轨道轨距极限偏差为土2mm。2.3.1.3轨道标商的极限偏差为±1mme2.3.1.4胶带运输机安装应符合T231一78《机械设备安装工程施工及验收规范》连续运输设备安装第三篇的规定。2.3.2铺底料槽

2.3.2.1铺底料增的纵向中心线与烧结机的纵向中心线应重合,公差为3tmm横间中心线极限偏差为±3mm2.3.2.2带有耳轴的铺底料槽,其耳轴轴承座应符合表2.3.2.2的要求;

表2.3.2.2铺底料槽耳轴轴承座安装公差(mm)部

槽体耳轴

扇形门耳轴

出料灌檀耳轴

中心线极限偏差

两轴承座高低差不得大于

2.3.2.3铺底料槽下料口I与台车算条上.表面的问距极限偏差为±5mm

2.3.2.4带有传感器的槽体支承座,安装时应按设备技术文件所规定间距,应先橄临时钢支承座势入,糖体安装完以后,再换人传感器,严禁直接在传感器上安装精体2.3.3混合料槽

2.3.3.1混合料槽的纵向中心线与烧结机纵向中心线应重合,公差为3mm;横向中心线极限偏差为土3mm。2.3.3.2混合料精出料口的纵向、横向中心线与圆简给料机的纵向、横向中心线极限偏差为土3mm,出料[与圆簡简体表面的间距极限偏差为土3mum、出料日与网筒给料机簡体轴向中心线的径向偏移量应符合设备技术文件的规定。2.3.3.3带有传感器的混合料精体支承座安装,应符合2.3.2.4项的规定

2.3.4圆简给料机

2.3.4.1圆简给料机传动轴标高极限偏差为土0.5mmc2.3.4.2圆商给料机传动轴水平度公差为0.1/000。2.3.4.3圆商体的径间、轴向中心线分别与烧结机纵向、横间中心线极限偏差为±2mm。

2.3.4.4圆简给料机的传动装置,应符合YBI20183《冶金机械设备安装「程施工及验收规范通用规定》第5章的规定。2.3.5液压给料装置

原料槽出口的液压给料装置的液压设备及管道安装,应符合YBI207-85《冶金机械设备安装.工程施工及验收规范压、气动和润滑系统》的规定。2.3.6反射板

2.3.6.1反射板纵向中心线与圆简给料机圆简的轴向等分线应重合,公差为2mm。

2.3.6.2反射板下部出口与烧结机台车算条上表面的间距极限偏差为土3mml

2.3.6.3反射板的倾斜度及调整范圃应符合设备技术文件的规定。

2.3.石.4可移动式的反射板,车体水平移动量应符合设备技术文件的规定

2.3.6.5反射板的自动清扫器安装,应达到定位准确动作灵活。

2.3.7辊式布料机

2.3.7.1辊式布料机的纵向中心线与烧结机绒向中心线应重合,公差为2mm。

2.3.7.2布料辗面轴向水平度公差为0.1/1000。1.3.7.3辊面倾斜度与烧结机水平面的夹角应符合设备技术文件的规定。

2.4头轮及传动装罩

2.4.1头轮

2.4.1.1头轮安装应符合图2.4.1.1及表2.4.1.1的规定。3

图2.4.1.1烧结机头轮

1—头轮;2—轴承座;3-烧结机纵向中心线表2.4.1.1焕磁机头轮安装公差(mm)部

符号1

头轮轴向等分线与烧结机向中心线应重合α-a\头轮轴向中心线与烧结机横向中心线应重合6-否轴承标高

轴水平度

e.05/1000

@横向中心线为垂直于纵向中心线的中心线,如头轮轴向中心线等。

冶金机械设备安装工程施工及验收规范烧结设备(YBI213一88)

2.4.1.2轴承座与轴承底座、轴承底座与烧结机架之间可用垫板调整标高,但不得用半块垫板。紧固螺栓后应紧密贴合,用0.05mrm塞尺检查,塞人面积不得大于接触面积的1/3。2.4.1.3头轮链轮片在制造厂已组装,如需在现场再次装配时,应复查是否符合设备技术文件的要求。2.4.2传动装置

2.4.2.1一般减速器的传动装置安装,包括滑动轴承及滚动轴承、减速器、开式齿轮、联轴器安装,应符合YBJ201一83《冶金机械设备安装工程施工及验收规范通用规定》第5章的规定。

2.4.2.2柔性传动装置的大齿轮及胀紧环(图2.4.2.2)安装应符合下列要求:

图2.4.2.2大齿轮与胀紧环

1—大齿轮;2—张环;3-百分表

a、胀紧环安装前及拧紧高强螺栓的过程中,必须经常检查轴及大齿轮轴孔的上、下、左、右间距,及内侧α、b、℃、d与外侧a、b\、c、d\对应点的间距,其间距差不得大于0.05mm。b,安装过程中随时检查大齿轮外围的轴向与径向偏移情况(用百分表检查),轴向及径向偏移量不得大于0.5mm。C.胀紧环、齿轮孔及轴均应脱脂处理,高强螺栓的丝扣部位和娜栓头部的接触面应涂少蟹润清脂,但严禁使用二硫化铝。d.胀紧环的高强螺栓紧固,必须按设备技术文件要求,逐步达到设计规定值,不应一次达到规定值。2.4.2.3柔性传动装置(图2.4.2.3)扭矩杆安装应符合下列要求:

图2.4.2.3柔性传动装置

1一大齿轮;2-扭矩杆

a.扭矩杆底座标高极限偏差为土0.5mm49

b.扭矩杆轴承中心位置织纵向间距(a、a\)及横向间距(6)的极限偏差为±0.5mm

c.扭矩杆上表面水平度公差为0.05/10002.4.2.4柔性传动装置的连接杆、水平杆安装,球面轴承端面预留间隙及平衡杆弹簧压缩量的调整,应符合设备技术文件的规定。

2.5点火装量

2.5.1点火炉与保温炉支架

2.5.1.1点火炉、保温炉纵向中心线与烧结机纵间中心线应重合,公差为2mm。

2.5.1.2炉子柱子安装纵间、横向中心线极限偏差为+2rmo

2.5.1.3柱子安装铅垂度公差为1/1000。2.5.1.4柱子高度极限偏差为土5mm,相邻柱子高低差不得大于5rnm。

2.5.1.5与烧结机纵向中心线相垂直的炉子横向断面上的单片支架,其上部与下部长度之差不得大于Smm,对角线长度之差不得大于5mmm

2.5.1.6炉体水冷隔板、冷却水箱的标高及位置极限偏差为±5mm

2.5.1.7炉体水冷隔板、冷却水箱安装时,必须做水压试验,应符合YBJ201—83《冶金机械设备安装工程施工及验收规范通用规定》第6章的规定。

2.5.2烧嘴

2.5.2.1烧嘴位置中心线极限偏差为±3mm:烧嘴标高极限偏差为土5mmc

2.6轨道

2.6.1头部夸道

2.6.1.1烧结机头固定弯道(图2.6.1.1)的安装,应以头轮链轮片为基准,检查与李道各部位的间距,应符合下列要求:

&,头部固定弯道与链轮片的间距在两侧弯道上、中,下三处的对应点上(a、、c与a、b\、c)极限偏差为士2mmb.两侧链轮片的齿根与弧形导轨的间距,在对应位置1与、d与d\)的极限偏差为土1mmzc.两侧道在上部与下部对应点上的高低差()不得大于1mm。

d.复查内外弯道间距,应符合设备技术文件要求。2.6.2中部轨道

2.6.2.1两轨道对称中心线与烧结机纵间中心线应重合,公差为1mm

2.6.2.2用专用样杆检查轨距及轨道位置,当样杆中心与烧结机纵向中心线一致的情况下,轨道中心线极限偏差为±1mm,轨距极限偏差为±2mml

2.6.2.3上部轨道及下部返回轨道标高极限偏差为±Imrn。

2.6.2.4轨道接头处两轨道高低差不得大于0.5mm,预留热膨胀间隙应符合设备技术文件规定。2.6.3尾部齋道

按照不同的机尾构造形式,执行2.7.1.2及2.7.3项的规定。

图2.6.1.1头部弯道

现行冶金工程施工标准汇编

右轴承座对烧结机纵向中心线的阅距(α、“\)的极限偏差为±1mms

.尾轮轴向中心线与烧结机横向中心线的极限偏差为±1.5rms

c.尾轮轴承座的标高极限偏差为土0.5mmed。尾轮轴安装其中闻位置水平度公差为0.1八000。e.尾轮链片如需在现场装配时,应复查是否符合设备技术文件的要求。

f.根据尾轮链片参照2.6.1.1的要求复查尾轮弯道安装精度,但可由子尾轮的自重下挠而产生上、下弯道与链轮片的LC

1-链轮:2一头部弯道;3--烧结机纵向心线2.7居部装置

2.7.1平移式尾轮

2.7.1.1平移式尾轮安装应先安滑动框架后安尾轮,滑动框架应符合下列要求:

a.滑动框架上部支承轮标高极限偏差为“nmsb.滑动框架侧板立柱铅垂度公差为1/1000C.消动框架侧板立挂纵向、横向中心线的极限偏差为±2mm

2.7.1.2平移式尾轮离道(图2.7.1.2)安装应符合下列要求:

a.左行弯道对烧结机纵向中心线的间距(d、d)的极限偏差为+2rritne

b.弯道标高极限偏差为土1mm;左右弯道在七部与下部对应点」的高低差(c)不得大于2mmc、用线锤检查--侧弯道与铅乘线的间距(石、5\)的极限偏差为二2mmc

图2.7.1.2平移式尾轮弯道

1-尾部弯道;2一尾轮轴承座;

3一烧结机纵向中心线

2.7.1.3平移式麗轮安装应符合下列要求:8.根据烧结机纵向、横向中心线,确定尾轮轴承位置,左间距有规则的均匀偏差,但应符合设备技术文件的要求。2.7.2摆架式尾轮

2.7.2.1摆架上部轴的轴承标高极限偏差为土0.5mm,部轴的水平度公差为0.1/1000,上部轴的轴向中心线与烧结机的横问中心线的极限偏差为0.5mm-2.7.2.2左右摆架上部轴轴承座、尾轮轴承座的对称中心线,与烧结机纵向中心线应重合,公差为1mm(在摆架临时固定情况下测量)。

2.7.2.3左右摆动侧板立柱的铅垂度公差为1/1000。2.7.2.4尾轮轴承率标高极限偏差为±0.5mm2.7.2.5尾轮轴水平度公差为0.2/1000,2.7.2.6摆架式尾轮的弯道安装,应符合2.7.1.2项平移式尾轮的弯道安装的技术要求。2.7.3固定式机尾弯道

2.7.3.1根据烧结机的头轮轴间中心线及预留台车热膨胀间距,确定固定式机尾弯道的位暨,应符合设备技术文件的规定,2.7.3.2左右颊板的对称中心线与烧结机纵向中心线应重合,公差为2mmm;颊板立柱铅垂度公差为1/1000;托架标高极限偏差为土2rmm。

2.7.3.3左固定弯道的对称中心线与烧结机纵向中心线应重合,公差为1rmm;两侧弯道的间距极限偏差为+mml2.7.3.4固定弯道的标高与烧结机轨道的标高差为±0.5mm;两侧弯道在对应点上的高低差不得大子2ml2.7.3.5用线锤检查一侧上下弯道与铅垂线的间距,其极限偏差为±2mm

2.7.3.6复查内外弯道的间距极限偏差为*mm,并用3~5个台车试验,走行平滑。

2.8密封滑道及密封板

2.8.1密封滑道

2.8.1.1两密封滑道的对称中心线与烧结机纵向中心线应重合,公差为1mm:两清道的中心距限偏差士2mm,2.8.1.2密封滑道的标高极限偏差为土1mms根据轨道标高测量两密封滑道对应点(4、α\)的极限偏差为±1mm,用专用样杆或平尺检查(图2.8.1.2)3

图2.8.1.2密封滑道标高测定

1一台车轨道;2一密封滑道;3—烧结机纵向中心线冶金机械设备安装工程施工及验收规范烧结设备(YBI213一88)

2.8.1.3密封滑道各部位预留热膨胀闻隙,应符合设备技术文件的规定,

2.8.2密封板

2.8.2.1头、尾密封板纵向中心线与烧结机纵向中心线应重合,公差为2mm;横向中心线极限偏差为土2mm。2.8.2.2采板式活动密封板的平衡块重量,应调到封板.上部在规定荷重的情况下能灵括动作,密封板的工平面标高应略低于烧结机台车底面,其间隙应调整为0~3mm。2.8.2.3可调整式弹密封板,整密封板的上率面标高,应符合2.8.2.2项的规定。

2.9台车

2.9.1在确认烧结机设备除台车以外已全部安装完毕,实轮及传动装置经无负荷试运转合格的情况下,方能安装台车。

2.9.2在制造厂组装、现场整体安装的台车,应符合下列要求:

a.台车安装前应清洗弹簧密封板,检查台车车轮转动应灵活,抽查轴承润滑脂无变质现象。b.台车安装后复查台车的四个车轮与上部轨道应接触,台车滑板与烧结机体滑道接触均匀。2.9.3现场组装算条的台车,除执行2.9.2项的规定外,应符合下列要求:

&.台车车体、隔热件、算条必须达到设计公差及制造标准要求,才能组装。

b.台车的算条安装,应按设备技术文件要求留出热膨胀间。

2.9.4台车算条清扫器安装,应符合下列要求:a.清扫器纵向、横向中心线与烧结机纵向、横向中心线的极限偏差为土2mmc

b.清扫器传动轴中心线对台车算条的间距极限偏差为3mmu

c.调整清担器的行程应符合设备技术文件的规定。2.10热被碎机

2.10.1热破碎机纵向、横向中心线与烧结机纵向、横向中心线的极限偏差为土1mmo

2.10.2主轴承座标高在轴的上表面检查,极限偏差为±0.Srim,水平度公差为0.05/1000:两主轴承座高低差不得大于0.2mm;两主轴承座对称中心线与烧结机纵向中心线应重合,公差为1mm。

2.10.3热破碎机传动机构齿轮受力面的齿面接触面积,应符合设备技术文件的规定。

2.10.4热破碎机的减速器及联轴器安装,应符合YBi201--83冶金机械设备安装工程施工验收规范通用规定》第5章的规定。

2.10.5热破碎机的定转矩联轴器,出广前应做转矩测试,安装时调整弹的压缩量,符合设备技术文件所规定的间距,并分布均匀,即为合格。

2.10.6可牵出式受齿台车安装应符含下列要求:8.台车支承底座的纵向、横向中心线,分别与热被碎机的纵向、横向中心线极限偏差为土1,各支承座标高极限偏差为±0.5mml

b.台车两轨道的对称中心线与热破碎机的纵中心线应51

重合,公差为Imrti,轨道轨距的极限偏差为:2mm,轨道标高的极限偏差为土imm,台车降下以后,牛轮与轨道应按触良好。2.10.7水冷式棘齿辊及受齿板安装完毕后,应连同管道做整体水压试验,试验压力为1作压力的1.25倍。2.11风箱及主抽风管道Www.bzxZ.net

2.11.1风箱

2.11.1.1风箱纵向、横向中心线与烧结机纵向、横向中心线的极限偏差为±3mm。

2.11.1.2风箱法兰的螺栓应普遍紫固,现场焊缝应满焊,不得漏风。

2.11.1.3有防止风箱上浮构造的风箱,风箱连接小梁与烧结机架横梁之间,应预留间隙0.1~0.5mmz2.11.2主撼风管道

2.11.2.1现场加工及组装的主抽风管道应符合下列要求:

a.国度极限偏差为±1000

(D一管道直径)

b.圆周长极限偏差为+100

c.两管段之间T形焊缝的位置,应符合设备技术文件的规定。

2.11.2.2主抽风管道的焊接质量应符合GBI205--83《钢结构工程施I.及验收规范》第三章三级焊缝标准的规定。2.11.2.3管道托架安装纵向、横向中心线极限偏差为±1mm,标高极限偏差为±1mm,水平度公差为0.3/10002.11.2.4滑动式管道托架的滚柱安装位置,应衍合设备技术文件规定,滚柱位置(b)的径间极限偏差为+3mm(图2.11.2.4).

2.11.2.4):

主抽风管道安装应符合下列要求(图图2.11.2.4主抽风管道

1管道;2—托架;3—滚柱

a.管道中心线极限偏差为±3mm。b.管道标高极限偏差为土3mme

c.管道端面用线锤检查(α-α\)极限偏差为±3mm。d.支管安装其垂真方向中心线对烧结机风箱中心线极限偏差为+5mm

e.主抽风管道下部灰斗安装中心线极限偏差为土5mm,下部法兰标高极限偏差为±5mm。2.11.2.6主抽风管道的伸缩节(钢制或石棉制),安装时应保持伸缩节处于自由状态,不得处于受力状态,伸缩量应保持设计规定值,进出口方向应符合设备技术文件的规定。2.11.2.7支管的弹资吊渠压缩量应调整到设计规定值。2.11.2.8主抽风普道的双重阅安装,应符合3.3.3项双52

重魁安装的规定、

现行治金工程施工标汇编

2.11.2.9在开动主捆风机的情况下,检查主抽风替道的法兰,应无漏风现象,

2.12灰斗及溜槽

2.12.1烧结机下部灰半的中心线极限偏差为土5mmm,标高极限偏差为±5mmc

2.12.2烧结机各部位的溜槽安装中心线极限偏差为+5mm,标高极限偏差为±5mms

2.13烧结机试运转

2.13.1在确认以下设备试运转正常的情况下,方可进行烧结机的无负荷试运转。

2.13.1.1润滑系统及台车自动加油设备试运转正常。2.13.1.2买部传动装置或运转

a.电动机按照不同转数各运转2h检查转数、电流、轴承溢度应正常。

b.连接减速器和头轮,低速运转!h后,再按照不伺转数各运转1h,共6h,并做正反转试验,检查电动机转数与定转矩联轴器出轴的转数是否~致,检查轴承温度与振动,减速器运转状况应正常。

2.13.1.3在确认传动装置运转正常的前提下,用最低速反转的情况下,逐台安装台车。2.13.1.4给料装置试运转

8.圆商给料机电动机按照不同速度各运转1h,连接圆简按不同速度累计运转4h,检查减速器及轴承溢度应正常。b.可移动的反射板及自动清拘器试运转往复5次,辊式布料机试运转2h运转正常。

C、梭式布料机试运转往复10次,胶带运输机连续运转4h,定位与转向准确,运转正常。2.13.1.5平移式尾轮滑动框架液压装置试运转,往复试验5次,动作可靠行程准确。

2.13.1.6台车算条清扫器试运转1h,动作灵活准确。2.13.1.7检查烧结机及主抽风管道内,无任何异物,方准启动烧结机。

2.13.2烧续机带动台车无负荷单体试运转,低速运转0.5h后停车检查,调整平移式尾轮的平衡块重量,按照不同的台车走行速度各运转1h,累计6h,应达到各部位运转平稳。2.13.3热破碎机试运转

2.13.3.1先进行受齿台车试运转,试验拉出车的2台卷扬机的旋转方向相同并符合要求,用干斤顾将台车顶起后,取出整块将台车落在轨道上,进行受齿台车的拉出与装人试验往复3次,检套定位是否准确。必须在用手动方式对热破碎机棘齿辑盘车的情况下,方能拉出或装人受齿台车,严禁直接拉出或装人台车

热破碎机电动机单独试运转1h,检查轴承湿度应正常,

2.13.3.3连接热破碎机减速器,作热破碎机无负荷单体试运转,连续运转6H,检查轴承温度、振动应符合设备技术文件的规定,

2.13.4主抽风管道手动调节阀及电动调节阅,往复试验各3次,应动作灵活,极限位置准确,电动开闭程库符合设备技术文件的规定;主抽风管道双重阅试运转,执行3.4.3.2项的规定。

3冷却机设备

本章适用于鼓风式和抽风式环式冷却机、带式冷却机、环式和带式刮板输送机、双重阀、鼓风机和抽风机设备的安装和无负荷试运转。

3.1环式冷却机

3.1.1环式冷却机安装中心线及标高测量。3.1.1.1环式冷却机的纵向中心线与烧结机纵向中心线极限偏差为土3mms

3.1.1.2环式冷却机的横间中心线,以控制网中心标桩为基准,其投点的极限偏差为士3mm。3.1.1.3纵、横中心线正交角极限偏差为t10交点为环式冷却机的中心点即圆心。

3.1.1.4环式冷却机的基准点与烧结机基准点的标高极限偏差为±3mmlc

3.1.2机架、漏斗及密封罩

3.1.2.1机架安装应符合下列要求:a.柱子底板纵向、横向中心线极限偏差为±5mmab.柱子底板标商极限偏差为土2mm。C.柱子安装铅垂度公差为1/1000。d.机架径尚梁与环形梁标高极限偏差为土3mmae.环形钢轨的支承梁应在同..平面上,在每根钢轨支承梁的两端支承点处测鱼圆周方间各点的高低差不得大于2mmo

f.抽风机支承梁标高极限偏差为土5tmma3.1.2.2给矿漏斗的安装应符合下列要求:8.给矿漏斗下表面的标高极限偏差为士10mmab、给矿漏斗上部的纵向、横向中心线极限偏差为±10mmz

℃.给矿漏斗下部出口中心点与台车环形中心线应重合,公差为15mml。

3.1.2.3排矿漏斗绒向、横向中心线极限偏差为土5mm,其下表面标高极限偏差为土3mml。3.1.2.4抽风环式冷却机散料漏斗纵向、横向中心线极限偏差为±5mm,其下表面标高极限偏差为±5mm3.1.2.5鼓风环式冷却机风管和风箱上下部的环形中心线与台车环形中心线应重合,公差为10mm;风箱下部法兰水平度公差为2/1000;风箱上部与横梁连接应紧密;风箱上部密封板安装平滑,与橡胶密封板接触部位不得有毛刺和凹凸不平,避免漏风和刮坏橡胶密封板。3.1.2.6鼓风和抽风环式冷却机的排气简铅垂度公差为1/1000。

3.1.2.7环式密封罩的安装应符合下列要求:日.环式密封罩的环形中心线与台车环形中心线应重合,公差为5mmo

b.各环式密封罩之间连接应紧密,不得漏风。c.各环式密封罩两侧面铅乘度公差为1.5/1000。d.密封罩下端与台车侧板上端的间腺应符合设备技术文件的规定。

e,台车.王部密封或台车下部密封的橡胶密封板与台车的接触应贴合。

烧结设备(YBI213-88)

冶金机械设备安装工程施工及验收规范f.抽风环式冷却机端部密封吊挂的上下调节和扇形板回转应灵活,无卡住现象,膨胀风罩内密封石棉绳应填满压紧。3.1.2.8漏斗、风管及排气简的煤接质量应符合GB205一83钢结构工程施.工及验收规范》第三章三级焊缝标准的规定。

3.1.3轨道

3.1.3.1环形水平轨道安装应符合下列要求:a.台车环形中心线半径极限偏差为士lmmmb.环形水平轨道的圆周以台车环形中心线为基准,内外环形水平轨遵与台车环形中心线的间距极限偏差为土1mmac.内外环形水平轨道的轨距极限偏差为士2mm。d.环形水平轨道标高极限偏差为土2min;轨道接头处两轨道高低差不得大于0.5mm,接头错位不得大于1tmm,接头预留热膨胀间隙应符合设备技术文件的规定。e.内外环形水平轨道应在拘一水平面上,在轨道与轨道支承梁的固定处测量,其圆周方向各点的轨面高差不得大于2mm,内外水平轨道径向对应点的高低差不得大于1mm。3.1.3.2环形侧轨安装应符合下列要求;a.环形慢轨标高以环形水平轨道为基准,极限偏差为2mmo

b.环形侧轨的圆以台车环形中心线为基准,环形衡轨与台车环形中心线的距离极限偏差为mmc:环形侧轨接头处两轨道高低差不得大于1mm,接头错位不得大于1mm,接头预留热膨胀间鼠应符合设备技术文件的规定。

3.1.3.3曲轨(图3.1.3.3)安装应符合下列要求:a.曲轨的圆周以台车环形中心线为基准,内外曲轨与台车环形中心线的间距(a一α、一、一\)极限偏差为±1.5mm

b.制造广应在内外曲轨的最低点打上标记,安装时应将内曲轨最低点,外曲轨最低点与环式冷却机的中心点连成一直线,公差为1mm

图3.1.3.3曲轨

1一外曲轨;2-内曲轨;3一台车环形中心线:4一外曲轨最低点;5-内曲轨量低点;6--环式冷却机中心点:7-机架径向架

C.曲轨与环形水平轨道接头处的高低差不得大于0.5mm,接头错位不得大于1mm,接头间像极限篇差为Immc

d.曲轨安装时复查曲轨尺寸,应符合设备技术文件的规定。

e.护轨与曲轨的间距极限偏差为+mm。3.1.4传动框架及摩楼板

1正多边形传动框架安装(图3.1.4.1)应符合下3.1.4.1

列要求:

图3.1.4.1正多边形传动框架安装1外传动框果;2一内传动框架:3—环形侧轨:4一挡辑;5一台车环形中心线

a.相邻两个台车外传动框架的纵向、横向中心线交点的直线距离(a)极限偏差为土lmm。b.相邻两个台车内传动框架的纵向、横向中心线交点的直线距离(6)极限偏差为土0.5mm。c.每间隔七个台车为一组,其外传动框架强弦长度(c)极限偏差为土3mm,内外传动框架弦长度(d)极限偏差为±2mm

d.相邻两组台车的传动框架,其内外渠弦长度(c、d)公差的正值与负值应交替错开安装,以达到内外架的国度和周长要求。

e.内传动框架的周以环形侧轨为基准,挡辊辊面至环形侧轨轨面的距离(e)极限偏差为imm。.传动推架与加固板和连接板的焊接应符合设备技术文件的规定。

圆形摩擦传动框架的安装应符合下列要求:&.内外断形康撑传动框架的圆度,最大直径与最小直径的差不得大于10mmg

b.面形撑传动框架应在同一水平面上,其高低差不得大于5mm。

3.1.4.3摩擦板连接处,两板高低差不得大于0.5mm,水平错位不得大于1mmla

3.1.5台车

3.1.5.1抽风冷却式台车的安装应符合下列要求:a.两台车侧板互相嵌人部分的间隙不得大于6mm。b.台车测板上的内外调节板应调整戚圆形,其圆度极限偏差为土10mm,调节板之间水平错位不得大于3mrn,调节板外边缘不得有毛刺。

C.台车算条的安装应符合设备技术文件的规定。3.1.5.2鼓风冷却式台车的安装应符合下列要求;8.现场组装的台车,制造厂应在每个台车内外传动框架上表面,按图3.1.5.2要求打上6个中心点标记,据此调整每个台车内外传动挺架的中心距离(a、a\)极限偏差为土1mn对角线长度之差(b一6)不得太于2mmm。b.台车下部内外调节板应调整在同一水平面上,其高低差不得大于3mmm,调节板两端应半撑,不得有毛刺;避免刮坏

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

YBJ213-88

主编部门:第十三冶金建设公司批准部门:中华人民共和国治金工业部实行日期:1988年7月1日

现行冶金工程施工标准汇编

本规范适用丁带式烧给机及附属设备安装工程的施工及验收。

烧结设备安装工.程施工及验收的通用技术条件应符合YH201一83《冶金机械设备安装工程施T及验收规范通用规定》的规定,

烧结设备安装1程中以下设备施工及验收技术条件应符全TI231--78《机械设备安装工程施工及验收规范》的规定:1)起重设备(桥式起重机、电动葫芦、于动单架及双架起机)

2)连续运输设备(胶带运输机、板式输送机、斗式提升机、螺旋输送机、埋刮板输送机),但不包括冷却机的刮板输送机。3)破碎粉潜设备(辊式破碎机、锤式破碎机、反击式破碎机、棒磨机),但不包括热破碎机,4)风机(离心式风机、轴流式风机),但不包括主轴风机。5)空气压缩机(活塞式压缩机、螺杆式压缩机)。6)水泵

烧结设备安装工程中的筛分设备(振动筛、热矿振动筛)施工及验收技术条件应符合YBI203—83《冶金机械设备安装工程施工及验收规范选矿设备》的规定,烧结设备安装工程中的液压、气动和润滑系统施工及验收技术条件应符合YB207-85《冶金机械设备安装.工程施工及验收规范液压、气动和润滑系统》的规定、本规范的试运转内容,规定到无负荷试运转。烧结设备安装:T程中,有特殊技术要求*的设备安装技术条件应符合设备技术文件*的规定,原料及混合设备

本章适用于圆盘给料机、混合机(整体式和分散式底座)、转子式翻车机及侧倾式翻车机设备的安装和无负荷试运转。1.1圆盘给料机

1.1.1带电子秤圆盘给料机

1.1.1.1钢结构原料安装应符合下列要求:a,原料糖的上口与出料口绒向、横向中心线极限偏差为Smmg

h,料H法兰标高极限偏差为去5mm.与圆盘给料机的圆盘上表面间距极限偏差为±5mme6法兰螺栓孔中心线,在法兰圆周方向错位不得大于Smms

1.1.1.2圆盘给料机纵向、横向中心线极限偏差为±2mm,圆盘标高极限偏差为±3mm1.1.1.3圆盘安装应保持水平状态在衬板安装以前,圆盘表面的纵向、横向水平度公差为0.5/1000)。1.1.1.4圆盘给料机的传动装置安装,应符合YBJ20183《治金机械设备安装工程施工及验收规范通用规定》的规定。

1.1.1.5圆盘的内套筒底面与盘上表面的间距极限偏差为±3mmc

1.1.1.6圆盘给料机及电子秤机架柱子及梁的中心线极限偏差为土3mm,柱子安装铅垂度公差为1/10000,横及平台标高极限偏差为土3mmo

1.1.1.7胶带式电子秤与盘给料机中心线的间距极限偏差为工3mm,标高极限偏差为±2mm,1.1.1.8胶带式电子秤(图1.1.1.8)安装应符合下列要求:

图1.1.1.8胶带式电子秤

1一称量撬;2一托辗

a.称量辊上表面应略商于托辊*mm或按设备技术文件规定。

b.称量与固定托辊的轴向中心线应平行,其中心陈之差(a-、b-b\)不得大于1mm

1.1.2无电子秤式圆盘给料机

无电子秤式圆盘给料机安装,应符合YB203--83《冶金机械设备安装工程施J及验收规范选矿设备》中第1.4项圆盘给矿机的规定。

1.1.3圆盘给料机试运转

1.1.3.1带电子秤的圆盘给料机无负荷试运转,应符合下列要求:

a.圆盘给料机及胶带试电子秤无负荷试运转2h,运转平稳,轴承温度正常。

b,调整电子秤的胶带跑偏,沿胶带运输机的纵向中心线跑偏不得大于50mmml

C.圆盘给料机手动挡板操作灵活。1.1.3.2无电子秤式圆盘给料机无负荷试运转2h.运转平稳,轴承温度正常。

1.2混合机

1.2.1垫板

1.2.1.1采用警通垫板法安装时,垫板安装应符合YBJ201一83《冶金机械设备安装工程施工及验收规范通用规定)第4章的规定,其标商、水平、倾斜度是根据混合机底座表面而测定。

1.2.1.2采用座浆法整板时,整板上表面标高极限偏差为-sm,倾斜度用制造厂提供的短角度块检查(图1.2.1.2a),倾斜度公差为0.1/1000。特殊要求系指本规范中末规定,而设备技术文件中有规定,或两者规定不一致的技术要求。参设备技术文件系指设备图和说明书。(a)

冶金机械设备安装工程施工及验收规范烧结设备(YBI213-88)

间中心线与托辊底座横间中心线应平行,其平行度公差为0.2/1000

1.2.3托辑和挡辑

1.2.3.1简体直径不大于3000mm的混合机,托辑(图1.2.2.2)安装应符合下列要求:($)

图1.2.1.2倾斜度测定

Q测量座浆垫板用短角块;

5—避量底座和托辊用长角度块

1—水平仪(正视);2-—水平仪(侧视);3—短角度块;4长角度块

1.2.2底座

1.2.2.1整体式底座安装应符合下列要求;a,底座的纵向、横向中心线极限偏差为±2rmsb.底座标高极限偏差为土2mm。

c.整体底座的纵向倾斜度用长角度块及水平仪检查(图1.2.1.26),公差为0.2/1000,横向水平度公差为0.2/1000。1.2.2.2分散式底座(图1.2.2.2)安装应符合下列要求:

图1.2.2.2托与底座

1底座;2—上托辑;3-下托辊;4—轴承座;5—底座纵向中心线;6一底座横向中心线;7一托辑轴向中心线;8一钢丝基准线:9一托辑上表面中心点a.托底座的纵向、横向中心线极限偏差为±0.5mm,两托辊底座的横向中心线应平行,其中心距之差(a一α\)不得大于0.5mm,对角线之差(b-5)不得大于1mmb.托辑底座标高极限偏差为-8.smmcc.托辑底座的纵向斜度用长角度块及水平仪检查(图1.2.1.26),其倾斜度公差为0.1/1000.横向水平度公差为0.1/1000。

d.传动装置底座的纵向、横向中心线极限偏差为±0.5mm,标高极限偏差为-α.smm,倾斜度及水平度与托辊底座的要求相同;电动机及小齿轮底座的纵向中心线与混合机的纵向中心线应平行,其平行度公差为0.3/1000;减速器底座横色,同侧面的上下两托辊轴向中心线应同心,挂设钢丝基准线测量与托辑侧面间距差(c1-c2~C3-c4)不得大于1mmsb.对应的两托辊面间距差(e1-e2e3-e)不得大于1mme

c.对应的两托辊径间中心线应重合,公差为2mm,d.对应的两个上托辊上表面中心点的商低差不得大于Imm;对应的两个下托辑上表面中心点高低差不得大于1mme:上托辑与下托辊表面中心点的高低差值《u)的极限偏差为±0.5mmc

f.托辊辑面倾斜度公差为0.1/1000。1.2.3.2简体直径大于3000mm的混合机,托辑(图1.2.2.2)安装应符合下列要求:8.同侧面的上下两托辑轴向中心线应同心,挂设钢丝基准线,测量与托辑侧面间距差(c1-2:Cg-t4)不得大于0.5mm(可用内径千分和导电接触讯号法检查)。b.对应的两托辊辊面间距差(e1-e2、es-e4)不得大于0.2mm。

c.对应的两托辊径向中心线应重合,公差为2mm-d.对应的两个L托辑的上表面中心点的高低差不得大于0.5mm;对应两个下托的上表面中心点的高低差不得大于0.Smm

e.上托与下托辊表面中心点的高低差值(d)的极限偏差为±0.5mm

f.托辊辑面倾斜度公差为0.05/1000。1.2.3.3轮胎式托辑安装应符合下列要求:8.同侧面的两组轮胎托辑轴向中心线应同心,其同轴度公差为Imm,

b.对应的轮胎托辑轴向中心线应平行,其工下两端中心距极限偏差为±1mm。

c.对应的轮胎托辊径向中心线应重合,公差为3mm。d.每组轮胎托辊轴的倾斜度公差为0.2/1000。已,对应的两组轮胎托辑轴的上表面中心点的商低差不得大于l。

1.2.3.4挡辑的安装应符合下列要求;a.上下挡辊轴向中心连线与简体纵向中心线应重合,公差为1mm:

b.下挡辑工作面应与简体滚圈侧面贴合,℃:.上挡辑工作面与简体滚圈侧面的间隙应符合设备技术文件的规定。

1.2.4简体

1.2.4.1齿圈需在现场装配在简体!:时,其技术要求应符合设备技术文件的规定;如无规定时,可参照下列规定:a.齿圈的径向跳动量和端面游动量均不得大于1.5tmun(筒体旋转后的轴向串动量除外)。b.齿圈与简体的螺栓紧固后应紧密贴合,用0.05mm募尺检查不得塞人。

c.两个半圆拼合的齿其连接面螺栓紧固后应紧密贴合,用0.05mm塞尺检查不得塞人。1.,2.4.2简体安放在托糖,上,衰围横向中心线与托横46

向中心线应重合,公差为3tuns

现行治金工程施工标准汇编

1.3.1.4对应的两组托银径向心线应重舍,公差为1.2.4.3滚圈与托辊辊面应接触良好,其接触宽度不得小于滚全宽的60%。

1.2.5传动装置

1.2.5.1小齿轮与大齿轮的安装,其啮合间隙、啮合宽度利高度应符合设备技术文件的规定,或符合YBI201一83《冶金机械设备安装.工程施下.及验收规范通用规定》第5章的规定。

1.2.5.2减速器、联轴器安装应符合Y1201一83《冶金机械设备安装「.程施.1.及验收规范遍用规定》第5章的规定:

1.2.6料斗和罩

1.2.6.1进料斗或御料斗的纵向中心线与简体纵向心线应重介,公差为5rmm,其标高极限偏差为8.smns1.2.6.2进料斗或进料胶带运输机伸人简体内,其相瓦间距应符合设备技术文件的规定,1.2.6.3设有圆形挡料板的进料斗,形挡料板的端面与简体端面的间距板限偏差为土5tmtns1.2.6.4卸料内阅与简体出口外的圆周间愿的相对差:对圆简直径不大于3000mm的混合机,不得大于5mm;对圆简直径大于3000mm的混合机,不得大于10mm。1.2.6.5卸料斗圆周端面与简体出口挡料圈圆周端面的周间隙的相对差:对圆简直径不大于3000mm的混合机,不得大于Snm;对圆簡直径大于3000mm的混合机,不得大于j0mms

1.2.6.6齿圈罩和滚圈罩的内圆与简体外阅的圆周间隙的相对差:对简直径不大于3000mm的混合机,不得大于5mm:对圆筒直径大于3000mm的合机,不得大于10mm。1.2.6.7简体外圆挡尘,其圆周端面与齿圈罩或滚围罩圆周端面在圆周上的间相对差:对阅简直径不大于3000mm的混合机,不得大于5rmm对简直径大于3000mm的混合机,不得大于10mn):

1.2.6.8简体进料侧散料斗,其端面与简体进口端面的前距应符合设备技术文件的规定。1.2.6.9刮料刀的安装应符合设备技术文件的规定。1.2.6.10喷水管的喷嘴孔方向应符合投备技术文件的规定,

1.2.7混合机试运转

1.2.7.1减速器单体运转1hc

1.2.7.2微动装暨的运转要求:

a.手扳离合器往复动作5次,离合灵活,连锁正确。b.微动装置单体运转30min。

c.徽动装置带动混合机低速运转1h,应无异常声音和振动,各部位温度正常。

1.2.7.3混合机无负荷试运转4h,应无异常声音和振动,各部位温度正常。

1.3转子式翻车机

1.3.1托辑

1.3.1.1托辊底座纵向、横向中心线极限偏差为土1mm.3.1.2同侧面的两组托辊轴向中心线应同心,公差为1mmo

1.3.1.3四个托辊底座的对角线长度之差为3mm。(设备制造厂应在底座打上中心点标记)2tmmo

1.3.1.5对应的两组托辊辊面应相互平行,其平行度公差为0.5/1000。

1.3.1.6四组托辑辊面高低差不得大于0.5mml。1.3.1.7托辑辑面水平度公差为0.2/1000。1.3.2转子

1.3.2.1由四个半测盘组装成两个圆盘,两个圆盘与底染、压梁、联系梁连接组装成一个转子。对于接合面的处理和螺检的紧固力矩(或焊接)的技术要求应符合设备技术文件的规定。

1.3.2.2圆盘的安装以圆形导轨为基准,应符合下列要求:

a,圆形导轨外径极限偏差为1ml,径向跳动量不得大于2mtm1s

b,圆形导轨接头处高低差不得大于0.5mm,错位不得大于1mm。

c.圆形导轨侧面游动量不得大于2numed、两个圆盘组装成转子后,以圆形导轨侧面为基准,测量两个圆盘端面游动量不得大于4mmse.圆形导轨径向中心线与托辊径向中心线应重合,公差为2mm。

1.圆形导轨与四组托辊辊面均应接触。1.3.3摇臂机构

1.3.3.1摇臂机构的曲连杆下面与底梁上面应接触。1.3.3.2摇臂机构的导问轮在转子圆盘的月形内滑动,当翻车机在零位时,其导向轮与月形梢底面的间隙,应符合设备技术文件的规定(图1.3.3.2)。3

图1.3.3.2转子圆盘月形槽

1月形;2—圆形导轨;3导向轮;4—转子圆盘横向中心线;5一转子网盘垂直中心线;6一转子圆盘;7一转子网盘旋转方向1.3.3.3导向轮在月形槽下端时,其轴向中心线与转子圆盘的垂直中心线、横向中心线的间(α、b)极限编差为±1mml图1.3.3.2)。

1.3.3.4导向轮在月形精上端与下端之间的垂直间距()极限偏差为土1mm(图1.3.3.2)。1.3.3.5托车梁与摇臂机构连接应符合设备技术文件的规定。

冶金机械设备安装T程施工及验收规范烧结设备(YBI213—88)1.3.3.6托车梁侧面铅垂度公差为1/1000;与转子垂直中心线距离极限偏差为土3mmz

1.3.4平台

1.3.4.1平台在无负荷时,其8个走行轮与曲连杆或底染上的导板应接触。

1.3.4.2当翻车机在零位时,8个走行轮导板上表面高低差不得大于1mm

1.3.4.38个走行轮导板上表面至转子横间中心线的距离极限偏差为土1mmg

1.3.4.4托架与曲连杆之间应有5~-10mm的间隙。1.3.4.5平台.上的轨道与基础1的轨道对接应符合下列要求:

a.两轨头对接间隙极限偏差为±3mm:b.两轨头高低差不得大于3mml。c.两轨头错位不得大于3mm。

d.轨距极限偏差为土1mm。

1.3.4.6推车装暨、液压缓冲定位装置、滚动止挡和平台挡铁等安装应符合设备技术文件的规定。1.3.4.7当翻车机在零位时,平台两端与基础的滚动止挡面的间隙应符合下列要求:

2.对于有定位器端为0~1mm。

b.对于无定位器端为0~4mm。

1.3.5传动装置

1.3.5.1传动轴纵向中心线的位罩应以小齿轮与转子圆盘上大齿轮啮合良好为基准。齿轮啮合应符合1.3.5.5项的规定。

1.3.5.2传动轴纵向中心线与圆盘纵向中心线应平行,其平行度公差为0.2/1000。

1.3.5.3小齿轮径向中心线与转子圆盘齿圈径向中心线应重合,公差为Imm。

1.3.5.4传动轴标高极限偏差为土1ntmlo1.3.5.5传动装置的联轴器、轴承,齿轮安装应符合YHJ20183《冶金机械设备安装工程施工及验收规范通用规定》第5章的规定。

1.3.6转子式翻车机试运转

1.3.6.1应在无车辆进人翻车机时进行无负荷试运转。用于动和自动控制翻车分别翻转3次(从0—终点一0°为一次)。1.3.6.2将C1及C11型无料散车推进翻车机进行轻负荷试运转。用手动和自动控制翻车机分别全过程翻转5次(从0—终点—0\为--次),应符合下列要求:a:推车装置推车运行平稳,定位准确。b.转子圆盘翻转灵括,无卡住现象,无异常振动。S,平台横向移动灵活、平台钢轨经翻转复位后与基础上的路轨对接应符合1.3.4.5项的规定。d,传动装量运转无异常声音,轴承温度正常。1.4侧倾式翻车机

1.4.1回转盘

1.4.1.1两组回转盘纵向中心线应同心,公差为2mm。两组回转盘的轴颈高低差不得大于2mum1.4.1.2

1.4.1.3回转盘的传动大齿图径向跳动量不得大子0.5mm,其端面游动量不得大于2mmmc1.4.1.4回转盘下部缓冲装置纵向、横向中心线极限偏差为±2mm,标高极限编差为土2mm47

1.4.1.5回转盘与托车梁、联系染的安装应符合设备技术文性的规定,

1.4.1.6平衡重块安装应符合技术文件的规定。1.4.2平台

1.4.2.1平台纵向、横向中心线极限偏差为」3mmz:平台两轨道轨距极限偏差为土1rrima1.4.2.2

平台下部四个滚轮与导轨均应接触。1.4.2.3

,平台上的推车装置、定位装置的安装应符合设1.4.2.4

备技术文件的规定。

5平台上的轨道与基础上的路轨安装应符合1.4.2.5

1.3.4.5项的规定。

1.4.3压车装置

1.4.3.1压车端梁与回转盘应在同一根心轴上,其侧面游动量不得大于2mm

1.4.3.2两个压车梁顶部高低差不得大于5mm,1.4.3.3压车梁下部表面至平台钢轨面的距离极限偏差为±5mm。

压车机构的液压设备和管道安装,压车大梁与1.4.3.4

端梁的固定应符合设备技术文件的规定。1.4.4传动装置

1.4.4.1传动轴纵向中心线的位置应以小齿轮与间转盘大齿轮啮合良好为基准,齿啮合应符合1.4.4.4项的规定:1.4.4.2小齿轮径向中心线与大齿圈径向中心线应重合,公差为Imm

1.4.4.3传动轴标高极限偏差为±1mm1.4.4.4传动装置的联轴器、轴承、齿轮安装应符合YH201--83《冶治金机械设备安装工程施工及验收规范通用规定》第5章的规定。

1.4.5侧倾式翻车机试运转

1.4.5.1在无车辆进人翻车机时,不准进行无负荷试运转,1.4.5.2将无料散车推进翻车机进行轻负荷试运转。用手和自动控制翻车机分别翻转5次(从0一145一0\为一次)应符合下列要求:

8.推车装置推车运行平稳、定位准确。b.液压装置动作准确,无泄漏现象,无异常振动。c。回转盘翻转灵活,无卡住现象,无异常振动。d.平台轨道经翻转复位后与基础上轨道对接应符介1.3.4.5项的规定。

e。传动装置运转无异常声音,轴承温度正常。2烧结机设备

本章适用于带式烧结机设备的安装和无负荷试运转。包括:烧结机架、给料装置、传动装置、点火装置、轨道、密封滑道及密封板、平移式及摆架式尾轮、固定式弯道、台车、热破碎机、主抽风管道、灰斗及瘤槽。

2.1烧结机安装中心线及标高的测量2.1.1烧结机纵间中心线的端点定(中心标板的中心点)极限偏差为土1mtm。

烧结机纵向中心线是挥会库走行加间的中心线。48

现行冶金工程施工标准汇编

2.1.2烧结机横向中心线?与烧结机纵向中心线的正交角极限偏差为二10~

2.1.3烧结机的基准点标高与附近水准基点的标离极限偏差为±3mm,安装用的相邻基准点的标高极限偏差为10.5mm2.2烧结机架

2.2.1机架柱子安装用普通垫板时,柱子底板标高极限偏差为土0.5mm,用座浆垫板时,垫板上表面标高极限偏差为smm,水平度公差为0.1/1000

2.2.2机架札子安装纵向、横向中心线极限偏差为=2rnmm

2.2.3机架柱了安装的铅垂度公差为1/1000。2.2.4中部机架进行单片组装时应符合下列要求:8.单片机架上部与下部宽度之差不得大于5mmeb.单片机架对角线长度之差不得大于5mm2.2.5机架安装的预留热影胀间,应符合设备技术文件的规定,

2.2.6机架的焊接质量应符合GBI205--83钢结构工程施」.及验收规范》第三章级焊缝标准的规定。2.3给料装量

2.3.1梭式布料机

2.3.1.1轨道纵向、横向中心线极限偏差为土2mm2.3.1.2轨道轨距极限偏差为土2mm。2.3.1.3轨道标商的极限偏差为±1mme2.3.1.4胶带运输机安装应符合T231一78《机械设备安装工程施工及验收规范》连续运输设备安装第三篇的规定。2.3.2铺底料槽

2.3.2.1铺底料增的纵向中心线与烧结机的纵向中心线应重合,公差为3tmm横间中心线极限偏差为±3mm2.3.2.2带有耳轴的铺底料槽,其耳轴轴承座应符合表2.3.2.2的要求;

表2.3.2.2铺底料槽耳轴轴承座安装公差(mm)部

槽体耳轴

扇形门耳轴

出料灌檀耳轴

中心线极限偏差

两轴承座高低差不得大于

2.3.2.3铺底料槽下料口I与台车算条上.表面的问距极限偏差为±5mm

2.3.2.4带有传感器的槽体支承座,安装时应按设备技术文件所规定间距,应先橄临时钢支承座势入,糖体安装完以后,再换人传感器,严禁直接在传感器上安装精体2.3.3混合料槽

2.3.3.1混合料槽的纵向中心线与烧结机纵向中心线应重合,公差为3mm;横向中心线极限偏差为土3mm。2.3.3.2混合料精出料口的纵向、横向中心线与圆简给料机的纵向、横向中心线极限偏差为土3mm,出料[与圆簡简体表面的间距极限偏差为土3mum、出料日与网筒给料机簡体轴向中心线的径向偏移量应符合设备技术文件的规定。2.3.3.3带有传感器的混合料精体支承座安装,应符合2.3.2.4项的规定

2.3.4圆简给料机

2.3.4.1圆简给料机传动轴标高极限偏差为土0.5mmc2.3.4.2圆商给料机传动轴水平度公差为0.1/000。2.3.4.3圆商体的径间、轴向中心线分别与烧结机纵向、横间中心线极限偏差为±2mm。

2.3.4.4圆简给料机的传动装置,应符合YBI20183《冶金机械设备安装「程施工及验收规范通用规定》第5章的规定。2.3.5液压给料装置

原料槽出口的液压给料装置的液压设备及管道安装,应符合YBI207-85《冶金机械设备安装.工程施工及验收规范压、气动和润滑系统》的规定。2.3.6反射板

2.3.6.1反射板纵向中心线与圆简给料机圆简的轴向等分线应重合,公差为2mm。

2.3.6.2反射板下部出口与烧结机台车算条上表面的间距极限偏差为土3mml

2.3.6.3反射板的倾斜度及调整范圃应符合设备技术文件的规定。

2.3.石.4可移动式的反射板,车体水平移动量应符合设备技术文件的规定

2.3.6.5反射板的自动清扫器安装,应达到定位准确动作灵活。

2.3.7辊式布料机

2.3.7.1辊式布料机的纵向中心线与烧结机绒向中心线应重合,公差为2mm。

2.3.7.2布料辗面轴向水平度公差为0.1/1000。1.3.7.3辊面倾斜度与烧结机水平面的夹角应符合设备技术文件的规定。

2.4头轮及传动装罩

2.4.1头轮

2.4.1.1头轮安装应符合图2.4.1.1及表2.4.1.1的规定。3

图2.4.1.1烧结机头轮

1—头轮;2—轴承座;3-烧结机纵向中心线表2.4.1.1焕磁机头轮安装公差(mm)部

符号1

头轮轴向等分线与烧结机向中心线应重合α-a\头轮轴向中心线与烧结机横向中心线应重合6-否轴承标高

轴水平度

e.05/1000

@横向中心线为垂直于纵向中心线的中心线,如头轮轴向中心线等。

冶金机械设备安装工程施工及验收规范烧结设备(YBI213一88)

2.4.1.2轴承座与轴承底座、轴承底座与烧结机架之间可用垫板调整标高,但不得用半块垫板。紧固螺栓后应紧密贴合,用0.05mrm塞尺检查,塞人面积不得大于接触面积的1/3。2.4.1.3头轮链轮片在制造厂已组装,如需在现场再次装配时,应复查是否符合设备技术文件的要求。2.4.2传动装置

2.4.2.1一般减速器的传动装置安装,包括滑动轴承及滚动轴承、减速器、开式齿轮、联轴器安装,应符合YBJ201一83《冶金机械设备安装工程施工及验收规范通用规定》第5章的规定。

2.4.2.2柔性传动装置的大齿轮及胀紧环(图2.4.2.2)安装应符合下列要求:

图2.4.2.2大齿轮与胀紧环

1—大齿轮;2—张环;3-百分表

a、胀紧环安装前及拧紧高强螺栓的过程中,必须经常检查轴及大齿轮轴孔的上、下、左、右间距,及内侧α、b、℃、d与外侧a、b\、c、d\对应点的间距,其间距差不得大于0.05mm。b,安装过程中随时检查大齿轮外围的轴向与径向偏移情况(用百分表检查),轴向及径向偏移量不得大于0.5mm。C.胀紧环、齿轮孔及轴均应脱脂处理,高强螺栓的丝扣部位和娜栓头部的接触面应涂少蟹润清脂,但严禁使用二硫化铝。d.胀紧环的高强螺栓紧固,必须按设备技术文件要求,逐步达到设计规定值,不应一次达到规定值。2.4.2.3柔性传动装置(图2.4.2.3)扭矩杆安装应符合下列要求:

图2.4.2.3柔性传动装置

1一大齿轮;2-扭矩杆

a.扭矩杆底座标高极限偏差为土0.5mm49

b.扭矩杆轴承中心位置织纵向间距(a、a\)及横向间距(6)的极限偏差为±0.5mm

c.扭矩杆上表面水平度公差为0.05/10002.4.2.4柔性传动装置的连接杆、水平杆安装,球面轴承端面预留间隙及平衡杆弹簧压缩量的调整,应符合设备技术文件的规定。

2.5点火装量

2.5.1点火炉与保温炉支架

2.5.1.1点火炉、保温炉纵向中心线与烧结机纵间中心线应重合,公差为2mm。

2.5.1.2炉子柱子安装纵间、横向中心线极限偏差为+2rmo

2.5.1.3柱子安装铅垂度公差为1/1000。2.5.1.4柱子高度极限偏差为土5mm,相邻柱子高低差不得大于5rnm。

2.5.1.5与烧结机纵向中心线相垂直的炉子横向断面上的单片支架,其上部与下部长度之差不得大于Smm,对角线长度之差不得大于5mmm

2.5.1.6炉体水冷隔板、冷却水箱的标高及位置极限偏差为±5mm

2.5.1.7炉体水冷隔板、冷却水箱安装时,必须做水压试验,应符合YBJ201—83《冶金机械设备安装工程施工及验收规范通用规定》第6章的规定。

2.5.2烧嘴

2.5.2.1烧嘴位置中心线极限偏差为±3mm:烧嘴标高极限偏差为土5mmc

2.6轨道

2.6.1头部夸道

2.6.1.1烧结机头固定弯道(图2.6.1.1)的安装,应以头轮链轮片为基准,检查与李道各部位的间距,应符合下列要求:

&,头部固定弯道与链轮片的间距在两侧弯道上、中,下三处的对应点上(a、、c与a、b\、c)极限偏差为士2mmb.两侧链轮片的齿根与弧形导轨的间距,在对应位置1与、d与d\)的极限偏差为土1mmzc.两侧道在上部与下部对应点上的高低差()不得大于1mm。

d.复查内外弯道间距,应符合设备技术文件要求。2.6.2中部轨道

2.6.2.1两轨道对称中心线与烧结机纵间中心线应重合,公差为1mm

2.6.2.2用专用样杆检查轨距及轨道位置,当样杆中心与烧结机纵向中心线一致的情况下,轨道中心线极限偏差为±1mm,轨距极限偏差为±2mml

2.6.2.3上部轨道及下部返回轨道标高极限偏差为±Imrn。

2.6.2.4轨道接头处两轨道高低差不得大于0.5mm,预留热膨胀间隙应符合设备技术文件规定。2.6.3尾部齋道

按照不同的机尾构造形式,执行2.7.1.2及2.7.3项的规定。

图2.6.1.1头部弯道

现行冶金工程施工标准汇编

右轴承座对烧结机纵向中心线的阅距(α、“\)的极限偏差为±1mms

.尾轮轴向中心线与烧结机横向中心线的极限偏差为±1.5rms

c.尾轮轴承座的标高极限偏差为土0.5mmed。尾轮轴安装其中闻位置水平度公差为0.1八000。e.尾轮链片如需在现场装配时,应复查是否符合设备技术文件的要求。

f.根据尾轮链片参照2.6.1.1的要求复查尾轮弯道安装精度,但可由子尾轮的自重下挠而产生上、下弯道与链轮片的LC

1-链轮:2一头部弯道;3--烧结机纵向心线2.7居部装置

2.7.1平移式尾轮

2.7.1.1平移式尾轮安装应先安滑动框架后安尾轮,滑动框架应符合下列要求:

a.滑动框架上部支承轮标高极限偏差为“nmsb.滑动框架侧板立柱铅垂度公差为1/1000C.消动框架侧板立挂纵向、横向中心线的极限偏差为±2mm

2.7.1.2平移式尾轮离道(图2.7.1.2)安装应符合下列要求:

a.左行弯道对烧结机纵向中心线的间距(d、d)的极限偏差为+2rritne

b.弯道标高极限偏差为土1mm;左右弯道在七部与下部对应点」的高低差(c)不得大于2mmc、用线锤检查--侧弯道与铅乘线的间距(石、5\)的极限偏差为二2mmc

图2.7.1.2平移式尾轮弯道

1-尾部弯道;2一尾轮轴承座;

3一烧结机纵向中心线

2.7.1.3平移式麗轮安装应符合下列要求:8.根据烧结机纵向、横向中心线,确定尾轮轴承位置,左间距有规则的均匀偏差,但应符合设备技术文件的要求。2.7.2摆架式尾轮

2.7.2.1摆架上部轴的轴承标高极限偏差为土0.5mm,部轴的水平度公差为0.1/1000,上部轴的轴向中心线与烧结机的横问中心线的极限偏差为0.5mm-2.7.2.2左右摆架上部轴轴承座、尾轮轴承座的对称中心线,与烧结机纵向中心线应重合,公差为1mm(在摆架临时固定情况下测量)。

2.7.2.3左右摆动侧板立柱的铅垂度公差为1/1000。2.7.2.4尾轮轴承率标高极限偏差为±0.5mm2.7.2.5尾轮轴水平度公差为0.2/1000,2.7.2.6摆架式尾轮的弯道安装,应符合2.7.1.2项平移式尾轮的弯道安装的技术要求。2.7.3固定式机尾弯道

2.7.3.1根据烧结机的头轮轴间中心线及预留台车热膨胀间距,确定固定式机尾弯道的位暨,应符合设备技术文件的规定,2.7.3.2左右颊板的对称中心线与烧结机纵向中心线应重合,公差为2mmm;颊板立柱铅垂度公差为1/1000;托架标高极限偏差为土2rmm。

2.7.3.3左固定弯道的对称中心线与烧结机纵向中心线应重合,公差为1rmm;两侧弯道的间距极限偏差为+mml2.7.3.4固定弯道的标高与烧结机轨道的标高差为±0.5mm;两侧弯道在对应点上的高低差不得大子2ml2.7.3.5用线锤检查一侧上下弯道与铅垂线的间距,其极限偏差为±2mm

2.7.3.6复查内外弯道的间距极限偏差为*mm,并用3~5个台车试验,走行平滑。

2.8密封滑道及密封板

2.8.1密封滑道

2.8.1.1两密封滑道的对称中心线与烧结机纵向中心线应重合,公差为1mm:两清道的中心距限偏差士2mm,2.8.1.2密封滑道的标高极限偏差为土1mms根据轨道标高测量两密封滑道对应点(4、α\)的极限偏差为±1mm,用专用样杆或平尺检查(图2.8.1.2)3

图2.8.1.2密封滑道标高测定

1一台车轨道;2一密封滑道;3—烧结机纵向中心线冶金机械设备安装工程施工及验收规范烧结设备(YBI213一88)

2.8.1.3密封滑道各部位预留热膨胀闻隙,应符合设备技术文件的规定,

2.8.2密封板

2.8.2.1头、尾密封板纵向中心线与烧结机纵向中心线应重合,公差为2mm;横向中心线极限偏差为土2mm。2.8.2.2采板式活动密封板的平衡块重量,应调到封板.上部在规定荷重的情况下能灵括动作,密封板的工平面标高应略低于烧结机台车底面,其间隙应调整为0~3mm。2.8.2.3可调整式弹密封板,整密封板的上率面标高,应符合2.8.2.2项的规定。

2.9台车

2.9.1在确认烧结机设备除台车以外已全部安装完毕,实轮及传动装置经无负荷试运转合格的情况下,方能安装台车。

2.9.2在制造厂组装、现场整体安装的台车,应符合下列要求:

a.台车安装前应清洗弹簧密封板,检查台车车轮转动应灵活,抽查轴承润滑脂无变质现象。b.台车安装后复查台车的四个车轮与上部轨道应接触,台车滑板与烧结机体滑道接触均匀。2.9.3现场组装算条的台车,除执行2.9.2项的规定外,应符合下列要求:

&.台车车体、隔热件、算条必须达到设计公差及制造标准要求,才能组装。

b.台车的算条安装,应按设备技术文件要求留出热膨胀间。

2.9.4台车算条清扫器安装,应符合下列要求:a.清扫器纵向、横向中心线与烧结机纵向、横向中心线的极限偏差为土2mmc

b.清扫器传动轴中心线对台车算条的间距极限偏差为3mmu

c.调整清担器的行程应符合设备技术文件的规定。2.10热被碎机

2.10.1热破碎机纵向、横向中心线与烧结机纵向、横向中心线的极限偏差为土1mmo

2.10.2主轴承座标高在轴的上表面检查,极限偏差为±0.Srim,水平度公差为0.05/1000:两主轴承座高低差不得大于0.2mm;两主轴承座对称中心线与烧结机纵向中心线应重合,公差为1mm。

2.10.3热破碎机传动机构齿轮受力面的齿面接触面积,应符合设备技术文件的规定。

2.10.4热破碎机的减速器及联轴器安装,应符合YBi201--83冶金机械设备安装工程施工验收规范通用规定》第5章的规定。

2.10.5热破碎机的定转矩联轴器,出广前应做转矩测试,安装时调整弹的压缩量,符合设备技术文件所规定的间距,并分布均匀,即为合格。

2.10.6可牵出式受齿台车安装应符含下列要求:8.台车支承底座的纵向、横向中心线,分别与热被碎机的纵向、横向中心线极限偏差为土1,各支承座标高极限偏差为±0.5mml

b.台车两轨道的对称中心线与热破碎机的纵中心线应51

重合,公差为Imrti,轨道轨距的极限偏差为:2mm,轨道标高的极限偏差为土imm,台车降下以后,牛轮与轨道应按触良好。2.10.7水冷式棘齿辊及受齿板安装完毕后,应连同管道做整体水压试验,试验压力为1作压力的1.25倍。2.11风箱及主抽风管道Www.bzxZ.net

2.11.1风箱

2.11.1.1风箱纵向、横向中心线与烧结机纵向、横向中心线的极限偏差为±3mm。

2.11.1.2风箱法兰的螺栓应普遍紫固,现场焊缝应满焊,不得漏风。

2.11.1.3有防止风箱上浮构造的风箱,风箱连接小梁与烧结机架横梁之间,应预留间隙0.1~0.5mmz2.11.2主撼风管道

2.11.2.1现场加工及组装的主抽风管道应符合下列要求:

a.国度极限偏差为±1000

(D一管道直径)

b.圆周长极限偏差为+100

c.两管段之间T形焊缝的位置,应符合设备技术文件的规定。

2.11.2.2主抽风管道的焊接质量应符合GBI205--83《钢结构工程施I.及验收规范》第三章三级焊缝标准的规定。2.11.2.3管道托架安装纵向、横向中心线极限偏差为±1mm,标高极限偏差为±1mm,水平度公差为0.3/10002.11.2.4滑动式管道托架的滚柱安装位置,应衍合设备技术文件规定,滚柱位置(b)的径间极限偏差为+3mm(图2.11.2.4).

2.11.2.4):

主抽风管道安装应符合下列要求(图图2.11.2.4主抽风管道

1管道;2—托架;3—滚柱

a.管道中心线极限偏差为±3mm。b.管道标高极限偏差为土3mme

c.管道端面用线锤检查(α-α\)极限偏差为±3mm。d.支管安装其垂真方向中心线对烧结机风箱中心线极限偏差为+5mm

e.主抽风管道下部灰斗安装中心线极限偏差为土5mm,下部法兰标高极限偏差为±5mm。2.11.2.6主抽风管道的伸缩节(钢制或石棉制),安装时应保持伸缩节处于自由状态,不得处于受力状态,伸缩量应保持设计规定值,进出口方向应符合设备技术文件的规定。2.11.2.7支管的弹资吊渠压缩量应调整到设计规定值。2.11.2.8主抽风普道的双重阅安装,应符合3.3.3项双52

重魁安装的规定、

现行治金工程施工标汇编

2.11.2.9在开动主捆风机的情况下,检查主抽风替道的法兰,应无漏风现象,

2.12灰斗及溜槽

2.12.1烧结机下部灰半的中心线极限偏差为土5mmm,标高极限偏差为±5mmc

2.12.2烧结机各部位的溜槽安装中心线极限偏差为+5mm,标高极限偏差为±5mms

2.13烧结机试运转

2.13.1在确认以下设备试运转正常的情况下,方可进行烧结机的无负荷试运转。

2.13.1.1润滑系统及台车自动加油设备试运转正常。2.13.1.2买部传动装置或运转

a.电动机按照不同转数各运转2h检查转数、电流、轴承溢度应正常。

b.连接减速器和头轮,低速运转!h后,再按照不伺转数各运转1h,共6h,并做正反转试验,检查电动机转数与定转矩联轴器出轴的转数是否~致,检查轴承温度与振动,减速器运转状况应正常。

2.13.1.3在确认传动装置运转正常的前提下,用最低速反转的情况下,逐台安装台车。2.13.1.4给料装置试运转

8.圆商给料机电动机按照不同速度各运转1h,连接圆简按不同速度累计运转4h,检查减速器及轴承溢度应正常。b.可移动的反射板及自动清拘器试运转往复5次,辊式布料机试运转2h运转正常。

C、梭式布料机试运转往复10次,胶带运输机连续运转4h,定位与转向准确,运转正常。2.13.1.5平移式尾轮滑动框架液压装置试运转,往复试验5次,动作可靠行程准确。

2.13.1.6台车算条清扫器试运转1h,动作灵活准确。2.13.1.7检查烧结机及主抽风管道内,无任何异物,方准启动烧结机。

2.13.2烧续机带动台车无负荷单体试运转,低速运转0.5h后停车检查,调整平移式尾轮的平衡块重量,按照不同的台车走行速度各运转1h,累计6h,应达到各部位运转平稳。2.13.3热破碎机试运转

2.13.3.1先进行受齿台车试运转,试验拉出车的2台卷扬机的旋转方向相同并符合要求,用干斤顾将台车顶起后,取出整块将台车落在轨道上,进行受齿台车的拉出与装人试验往复3次,检套定位是否准确。必须在用手动方式对热破碎机棘齿辑盘车的情况下,方能拉出或装人受齿台车,严禁直接拉出或装人台车

热破碎机电动机单独试运转1h,检查轴承湿度应正常,

2.13.3.3连接热破碎机减速器,作热破碎机无负荷单体试运转,连续运转6H,检查轴承温度、振动应符合设备技术文件的规定,

2.13.4主抽风管道手动调节阀及电动调节阅,往复试验各3次,应动作灵活,极限位置准确,电动开闭程库符合设备技术文件的规定;主抽风管道双重阅试运转,执行3.4.3.2项的规定。

3冷却机设备

本章适用于鼓风式和抽风式环式冷却机、带式冷却机、环式和带式刮板输送机、双重阀、鼓风机和抽风机设备的安装和无负荷试运转。

3.1环式冷却机

3.1.1环式冷却机安装中心线及标高测量。3.1.1.1环式冷却机的纵向中心线与烧结机纵向中心线极限偏差为土3mms

3.1.1.2环式冷却机的横间中心线,以控制网中心标桩为基准,其投点的极限偏差为士3mm。3.1.1.3纵、横中心线正交角极限偏差为t10交点为环式冷却机的中心点即圆心。

3.1.1.4环式冷却机的基准点与烧结机基准点的标高极限偏差为±3mmlc

3.1.2机架、漏斗及密封罩

3.1.2.1机架安装应符合下列要求:a.柱子底板纵向、横向中心线极限偏差为±5mmab.柱子底板标商极限偏差为土2mm。C.柱子安装铅垂度公差为1/1000。d.机架径尚梁与环形梁标高极限偏差为土3mmae.环形钢轨的支承梁应在同..平面上,在每根钢轨支承梁的两端支承点处测鱼圆周方间各点的高低差不得大于2mmo

f.抽风机支承梁标高极限偏差为土5tmma3.1.2.2给矿漏斗的安装应符合下列要求:8.给矿漏斗下表面的标高极限偏差为士10mmab、给矿漏斗上部的纵向、横向中心线极限偏差为±10mmz

℃.给矿漏斗下部出口中心点与台车环形中心线应重合,公差为15mml。

3.1.2.3排矿漏斗绒向、横向中心线极限偏差为土5mm,其下表面标高极限偏差为土3mml。3.1.2.4抽风环式冷却机散料漏斗纵向、横向中心线极限偏差为±5mm,其下表面标高极限偏差为±5mm3.1.2.5鼓风环式冷却机风管和风箱上下部的环形中心线与台车环形中心线应重合,公差为10mm;风箱下部法兰水平度公差为2/1000;风箱上部与横梁连接应紧密;风箱上部密封板安装平滑,与橡胶密封板接触部位不得有毛刺和凹凸不平,避免漏风和刮坏橡胶密封板。3.1.2.6鼓风和抽风环式冷却机的排气简铅垂度公差为1/1000。

3.1.2.7环式密封罩的安装应符合下列要求:日.环式密封罩的环形中心线与台车环形中心线应重合,公差为5mmo

b.各环式密封罩之间连接应紧密,不得漏风。c.各环式密封罩两侧面铅乘度公差为1.5/1000。d.密封罩下端与台车侧板上端的间腺应符合设备技术文件的规定。

e,台车.王部密封或台车下部密封的橡胶密封板与台车的接触应贴合。

烧结设备(YBI213-88)

冶金机械设备安装工程施工及验收规范f.抽风环式冷却机端部密封吊挂的上下调节和扇形板回转应灵活,无卡住现象,膨胀风罩内密封石棉绳应填满压紧。3.1.2.8漏斗、风管及排气简的煤接质量应符合GB205一83钢结构工程施.工及验收规范》第三章三级焊缝标准的规定。

3.1.3轨道

3.1.3.1环形水平轨道安装应符合下列要求:a.台车环形中心线半径极限偏差为士lmmmb.环形水平轨道的圆周以台车环形中心线为基准,内外环形水平轨遵与台车环形中心线的间距极限偏差为土1mmac.内外环形水平轨道的轨距极限偏差为士2mm。d.环形水平轨道标高极限偏差为土2min;轨道接头处两轨道高低差不得大于0.5mm,接头错位不得大于1tmm,接头预留热膨胀间隙应符合设备技术文件的规定。e.内外环形水平轨道应在拘一水平面上,在轨道与轨道支承梁的固定处测量,其圆周方向各点的轨面高差不得大于2mm,内外水平轨道径向对应点的高低差不得大于1mm。3.1.3.2环形侧轨安装应符合下列要求;a.环形慢轨标高以环形水平轨道为基准,极限偏差为2mmo

b.环形侧轨的圆以台车环形中心线为基准,环形衡轨与台车环形中心线的距离极限偏差为mmc:环形侧轨接头处两轨道高低差不得大于1mm,接头错位不得大于1mm,接头预留热膨胀间鼠应符合设备技术文件的规定。

3.1.3.3曲轨(图3.1.3.3)安装应符合下列要求:a.曲轨的圆周以台车环形中心线为基准,内外曲轨与台车环形中心线的间距(a一α、一、一\)极限偏差为±1.5mm

b.制造广应在内外曲轨的最低点打上标记,安装时应将内曲轨最低点,外曲轨最低点与环式冷却机的中心点连成一直线,公差为1mm

图3.1.3.3曲轨

1一外曲轨;2-内曲轨;3一台车环形中心线:4一外曲轨最低点;5-内曲轨量低点;6--环式冷却机中心点:7-机架径向架

C.曲轨与环形水平轨道接头处的高低差不得大于0.5mm,接头错位不得大于1mm,接头间像极限篇差为Immc

d.曲轨安装时复查曲轨尺寸,应符合设备技术文件的规定。

e.护轨与曲轨的间距极限偏差为+mm。3.1.4传动框架及摩楼板

1正多边形传动框架安装(图3.1.4.1)应符合下3.1.4.1

列要求:

图3.1.4.1正多边形传动框架安装1外传动框果;2一内传动框架:3—环形侧轨:4一挡辑;5一台车环形中心线

a.相邻两个台车外传动框架的纵向、横向中心线交点的直线距离(a)极限偏差为土lmm。b.相邻两个台车内传动框架的纵向、横向中心线交点的直线距离(6)极限偏差为土0.5mm。c.每间隔七个台车为一组,其外传动框架强弦长度(c)极限偏差为土3mm,内外传动框架弦长度(d)极限偏差为±2mm

d.相邻两组台车的传动框架,其内外渠弦长度(c、d)公差的正值与负值应交替错开安装,以达到内外架的国度和周长要求。

e.内传动框架的周以环形侧轨为基准,挡辊辊面至环形侧轨轨面的距离(e)极限偏差为imm。.传动推架与加固板和连接板的焊接应符合设备技术文件的规定。

圆形摩擦传动框架的安装应符合下列要求:&.内外断形康撑传动框架的圆度,最大直径与最小直径的差不得大于10mmg

b.面形撑传动框架应在同一水平面上,其高低差不得大于5mm。

3.1.4.3摩擦板连接处,两板高低差不得大于0.5mm,水平错位不得大于1mmla

3.1.5台车

3.1.5.1抽风冷却式台车的安装应符合下列要求:a.两台车侧板互相嵌人部分的间隙不得大于6mm。b.台车测板上的内外调节板应调整戚圆形,其圆度极限偏差为土10mm,调节板之间水平错位不得大于3mrn,调节板外边缘不得有毛刺。

C.台车算条的安装应符合设备技术文件的规定。3.1.5.2鼓风冷却式台车的安装应符合下列要求;8.现场组装的台车,制造厂应在每个台车内外传动框架上表面,按图3.1.5.2要求打上6个中心点标记,据此调整每个台车内外传动挺架的中心距离(a、a\)极限偏差为土1mn对角线长度之差(b一6)不得太于2mmm。b.台车下部内外调节板应调整在同一水平面上,其高低差不得大于3mmm,调节板两端应半撑,不得有毛刺;避免刮坏

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 冶金行业标准(YB)

- YB/T4364-2014 锚杆用热轧带肋钢筋

- YB/T5044-1993 氧化钼块化学分析方法 苯基荧光酮光度法测定锡

- YB/T178.2-2000 硅铝合金、硅钡铝合金化学分析方法硫酸钡重量法测定钡含量

- YB4036-1991 高炉炭块铁水熔蚀指数试验方法

- YB/T132-2007 电熔镁铬砂

- YB/T4352-2013 耐热混凝土

- YB9073-2014 钢制压力容器设计技术规定

- YB/T079-1995 三环减速器

- YB4074-1991 镁碳砖

- YB/T5058-2005 弹簧钢、工具钢冷轧钢带

- YB/T5012-1997 高炉及热风炉用砖形状及尺寸

- YB/T5053-1997 石墨阳极

- YBB0003-2002 钠钙玻璃输液瓶(试行)(附起草说明)

- YB/T076-1995 钢筋混凝土用焊接钢筋网

- YB/T133-1998 热风炉用硅砖

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2