- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 煤炭行业标准(MT) >>

- MT 818.14-1999 煤矿用阻燃电缆 第3单:煤矿用阻燃通信电缆

标准号:

MT 818.14-1999

标准名称:

煤矿用阻燃电缆 第3单:煤矿用阻燃通信电缆

标准类别:

煤炭行业标准(MT)

标准状态:

现行-

发布日期:

1999-03-24 -

实施日期:

1999-08-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

403.95 KB

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了煤矿用阻燃通信电缆(以下简称电缆)的定义、产品分类与命名、技术要求、试验方法、检验规则、标志、包装、运输和贮存。本标准适用于煤矿用聚乙烯绝缘聚氨乙烯护套通信电缆。 MT 818.14-1999 煤矿用阻燃电缆 第3单:煤矿用阻燃通信电缆 MT818.14-1999

部分标准内容:

MT818.14-1999

本标准是在参照国内外有关标准的基础上制订的。具体说明如下:考虑到井下电缆着火危险性,本标准要求井下通讯电缆的阻燃性能符合MT386--1995中规定的单根垂直燃烧试验和成束燃烧试验的要求。MT818在《煤矿用阻燃电缆》的总标题下,包括以下三个单元:第1单元《煤矿用移动类阻燃软电缆》;第2单元《煤矿用额定电压10kV及以下铜芯固定敷设阻燃电力电缆》;第3单元《煤矿用阻燃通信电缆》。第1、第2单元又包括若干独立部分。本标准自实施之日起,用于煤矿井下的通信电缆均应根据此标准进行设计、生产和选用。本标准的附录A和附录B是标准的附录。本标准从1999年8月1日起实施。本标准由国家煤炭工业局行业管理司提出。本标准由煤炭工业煤矿安全标准化委员会防静电及阻燃材料分会归口。本标准由煤炭科学研究总院上海分院负责起草。本标准主要起草人:钱章兴、王雅萍、胡占华、奚宏。91

1范围

中华人民共和国煤炭行业标准

煤矿用阻燃电缆

第3单元:煤矿用阻燃通信电缆

MT 818.14—1999

本标准规定了煤矿用阻燃通信电缆(以下简称电缆)的定义、产品分类与命名、技术要求与试验方法、检验规则、标志、包装、运输和贮存。本标准适用于煤矿用聚乙烯绝缘聚氯乙烯护套通信电缆。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB228—1987金属拉伸试验方法

GB239-1984金属线材扭转试验方法GB2423.4--1981电工电子产品基本环境试验规程试验Db:交变湿热试验方法GB2900.10-1984

电工名词术语电线电缆

GB/T2951.1-1997电缆绝缘和护套材料通用试验方法第1部分:通用试验方法第1节:厚度和外形尺寸测量一机械性能试验第1部分:通用试验方法

GB/T2951.2—1997

电缆绝缘和护套材料通用试验方法老化试验方法

电缆绝缘和护套材料通用试验方法第1部分:通用试验方法GB/T2951.4—1997

温试验

GB/T2972--1991

镀锌钢丝锌层硫酸铜试验方法

GB2976—1988金属线材缠绕试验方法GB/T3048.4-1994

GB/T3048.5—1994

GB/T3048.6—1994

GB/T3048.8-—1994

GB3082—1984

GB3953—1983

GB4910--1985

电线电缆电性能试验方法

电线电缆电性能试验方法

电线电电性能试验方法

电线电缆电性能试验方法

铠装电缆用镀锌低碳钢丝

电工圆铜线

镀锡圆铜线

GB5441.2—1985

GB5441.6—1985

GB5441.7—1985

GB8170—1987

GB8815—1988

MT386—1995

导体直流电阻试验

绝缘电阻试验

检流计比较法

绝缘电阻试验

交流电压试验

通信电缆试验方法工作电容试验电桥法

通信电缆试验方法

串音衰减试验

比较法

通信电缆试验方法

衰减常数试验

开短路法

数值修约规则

电线电缆用软聚氯乙烯塑料

煤矿用阻燃电缆阻燃性的试验方法和判定规则国家煤炭工业局1999-03-24批准92

电压一电流法

第2节:热

第4节:低

1999-08-01实施

MT818.14—1999

《低密度聚乙烯树脂》

HG2-1398-1981

JB/T8137—1995

5(GB4005--1983)电线电缆交货盘3定义

本标准采用GB2900.10和下列定义。3.1批

批是指一次订货的产品数量。

如果一次订货中有不同型号规格的产品,则不同的型号规格应视为不同的批。3.2型式试验(T)

型式试验是制造厂在供应电缆标准中规定的某一种电缆之前所进行的试验。其特点是,在做过一次试验后一般不再重做,但在电线电缆所用材料、结构和工艺有了变更而影响电线电缆的性能时,必须重复进行试验;或者在产品中另有规定,如定期进行试验等,也应按规定重复进行试验。3.3抽样试验(S)

抽样试验是制造厂按制造批量抽取完整的电线电缆并从其上切取试样或元件进行的试验。3.4例行试验(R)

例行试验也称出厂检验,是制造厂对全部成品电线电缆进行的试验。4产品分类与命名

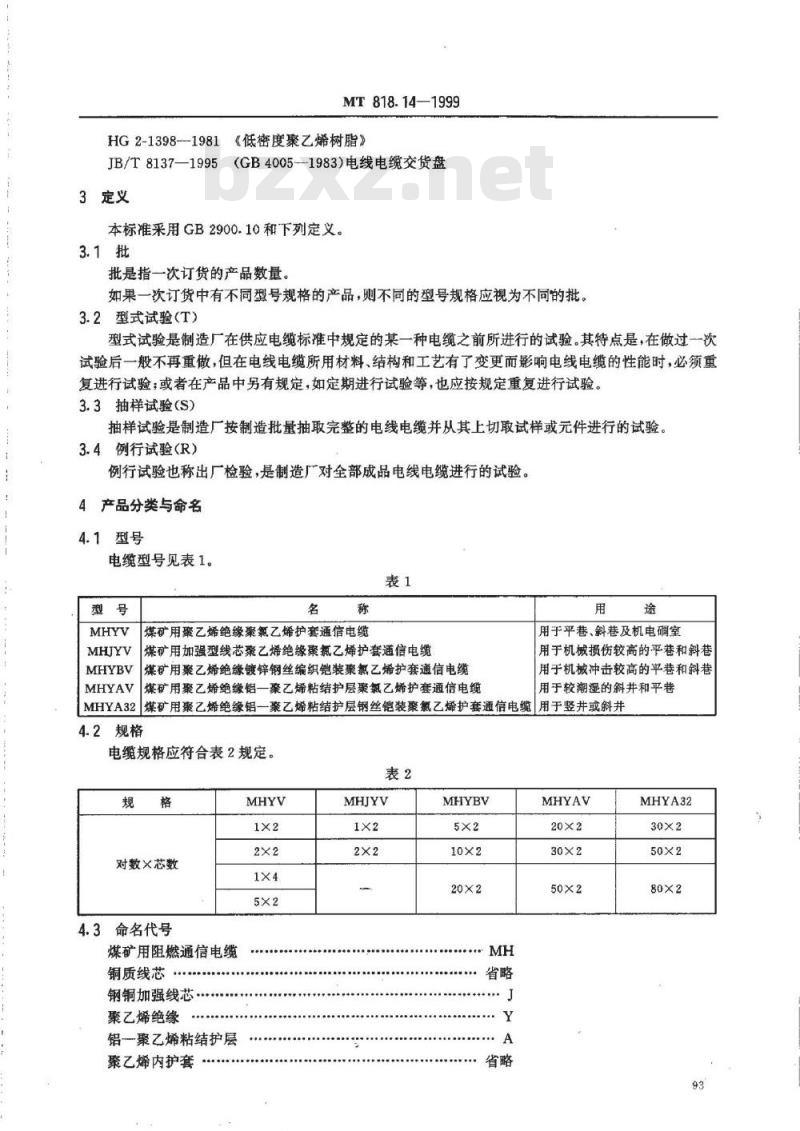

4.1型号

电缆型号见表1。

煤矿用聚乙烯绝缘聚氯乙烯护套通信电缆煤矿用加强型线芯桑乙烯绝缘氯乙烯护套通信电缆煤矿用聚乙烯绝缘镀锌钢丝编织铠装聚氯乙烯护套通信电缆煤矿用聚乙烯绝缘铝一乙烯粘结护层聚氯乙烯护套通信电缆用

用于平巷、斜巷及机电碱室

用于机械损伤较高的平巷和斜巷用于机械冲击较高的平巷和斜巷用于较潮湿的斜井和平巷

煤矿用聚乙烯绝缘铝一聚乙烯粘结护层钢丝铠装聚氯乙烯护套通信电缆用于竖井或斜井MHYA32

4.2规格

电缆规格应符合表2规定。

对数义芯数

4.3命名代号

煤矿用阻燃通信电缆

铜质线芯

钢铜加强线芯

聚乙烯绝缘

铝一聚乙烯粘结护层

聚乙烯内护套

MHYA32

编织铠装

聚氯乙烯护套

细圆钢丝铠装、聚氯乙烯外被层·4.4产品表示方法

MT818.14—1999

产品用型号、规格及标准编号表示。例如:B

a)具有30个对绞线芯的煤矿用聚乙烯绝缘铝一聚乙烯粘结护层钢丝铠装聚氯乙烯护套通信电缆,表示为:

MHYA3230X2MT818.14-1999

b)具有1个星绞线芯的煤矿用聚乙烯绝缘聚氯乙烯护套通信电缆,表示为:MHYV1X4MT818.14-1999

5技术要求与试验方法

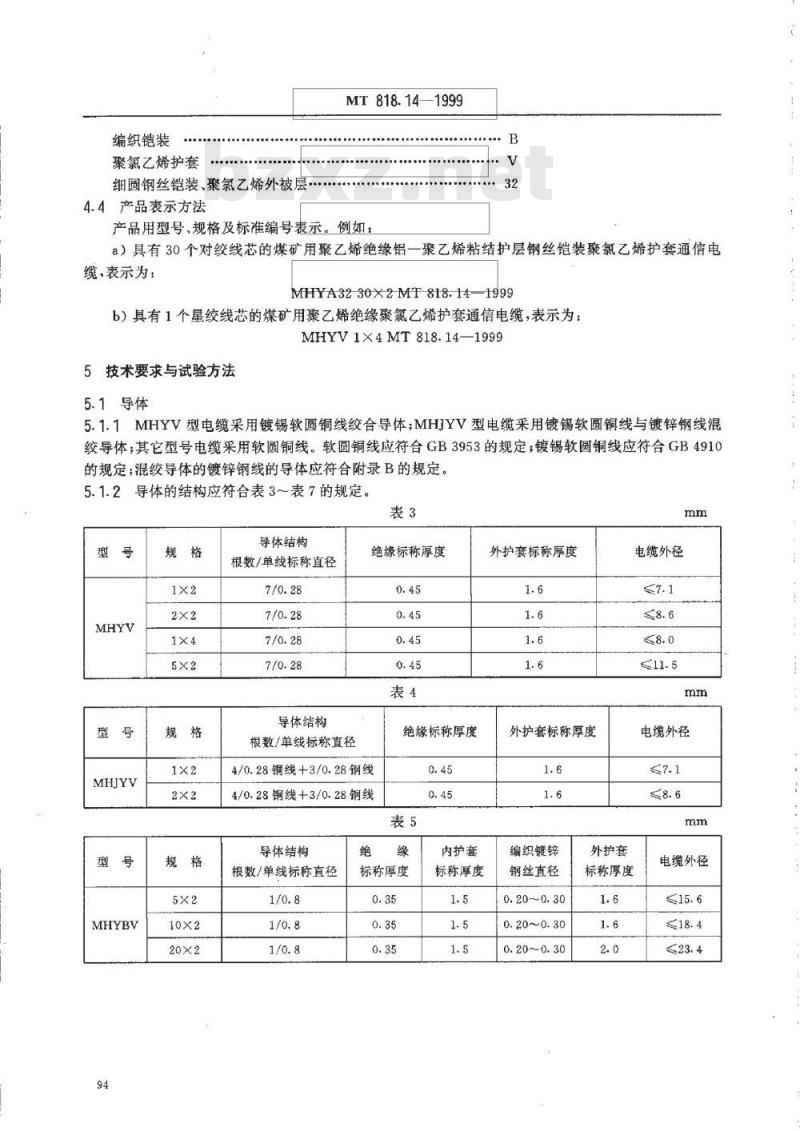

5.1导体

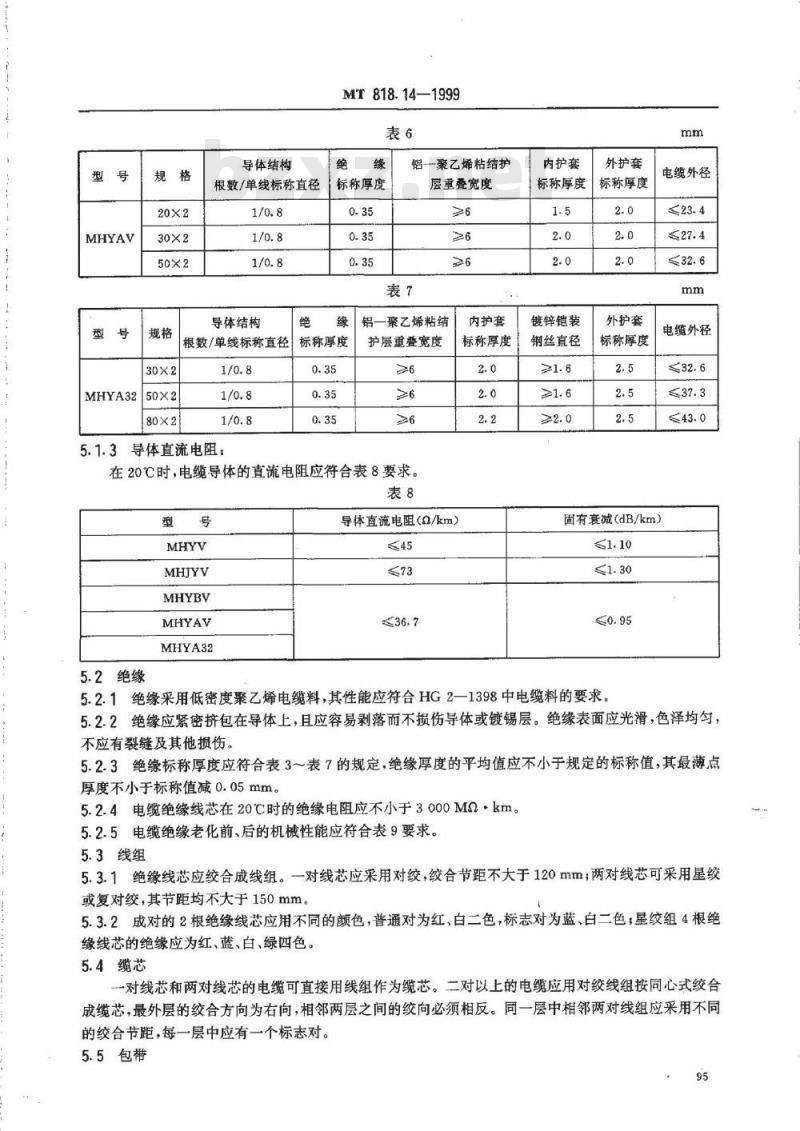

5.1.1MHYV型电缆采用镀锡软圆铜线绞合导体;MHJYV型电缆采用镀锡软圆铜线与镀锌钢线混绞导体;其它型号电缆采用软圆铜线。软圆铜线应符合GB3953的规定;镀锡软圆铜线应符合GB4910的规定混绞导体的镀锌钢线的导体应符合附录B的规定。5.1.2导体的结构应符合表3~表7的规定。表3

导体结构

根数/单线标称直径

导体结构

根数/单线标称直径

绝缘标称厚度

绝缘标称厚度

4/0.28铜线+3/0.28钢线

4/0.28铜线+3/0.28钢线

导体结构

根数/单线标称直径

标称厚度

内护套

标称厚度

外护套标称厚度

外护套标称厚度

编织镀锌

钢丝直径

0.20~0.30

0.20~0.30

外护套

电缆外径

电缆外径

电缆外径

标称厚度

导体结构

根数/单线标称直径

导体结构

根数/单线标称直径

MHYA3250X2

5.1.3导体直流电阻:

MT818.14—1999

标称厚度

铝聚乙烯粘结护

层重叠宽度

标称厚度

铝一聚乙烯粘结

护层重叠宽度

在20℃时,电缆导体的直流电阻应符合表8要求。表8

MHYA32

导体直流电阻(a/km)

内护套

标称厚度

内护套

标称厚度

镀锌铠装

钢丝直径

外护套

标称厚度

外护套

标称厚度

电缆外径

电缆外径

固有衰减(dB/km)

5.2绝缘

5.2.1绝缘采用低密度聚乙烯电缆料,其性能应符合HG2—1398中电缆料的要求,5.2.2绝缘应紧密挤包在导体上,且应容易剥落而不损伤导体或镀锡层。绝缘表面应光滑,色泽均匀,不应有裂缝及其他损伤。

5.2.3绝缘标称厚度应符合表3~表7的规定,绝缘厚度的平均值应不小于规定的标称值,其最薄点厚度不小于标称值减0.05mm。

5.2.4电缆绝缘线芯在20℃时的绝缘电阻应不小于3000MQ·km。5.2.5电缆绝缘老化前、后的机械性能应符合表9要求。5.3线组

5.3.1绝缘线芯应绞合成线组。一对线芯应采用对绞,绞合节距不大于120mm;两对线芯可采用星绞或复对绞,其节距均不大于150mm。5.3.2成对的2根绝缘线芯应用不同的颜色,普通对为红,白二色,标志对为蓝、白二色;星绞组4根绝缘线芯的绝缘应为红、蓝、白、绿四色。5.4缆芯

一对线芯和两对线芯的电缆可直接用线组作为缆芯。二对以上的电缆应用对绞线组按同心式绞合成缆芯,最外层的绞合方向为右向,相邻两层之间的绞向必须相反。同一层中相邻两对线组应采用不同的绞合节距,每一层中应有一个标志对。5.5包带

MT818.14-1999

MHYBV、MHYAV、MHYA32型电缆的缆芯外面应用非吸湿性和非吸油性的绝缘带纵包或重叠绕包。绕包带应扎紧,其重叠部分应不小于带宽的20%,最小不得低于5mm。5.6粘结护层

5.6.1粘结护层用铝一聚乙烯复合带应符合本标准附录A的规定。5.6.2MHYAV及MHYA32型电缆,在塑料绕包带外纵包一层铝一聚乙烯复合带。该护层必须连续、完整。纵包重登量应大于表6~表7的规定,重登处采用热封。5.7内护套

5.7.1MHYBV、MHYAV及MHYA32型电缆的内护套应用低密度聚乙烯电缆料,其性能应符合HG2-1398中电缆料的规定。

5.7.2内护套应紧密挤包在缆芯包带或铝一聚乙烯粘结护层上,且应容易剥离而不损伤绝缘或粘结护层。内护套表面应平整,无裂缝及其他机械损伤。5.7.3内护套的标称厚度应符合表5~表7的规定,并允许有20%的负偏差。5.7.4电缆内护套老化前、后的机械性能应符合表9要求。5.8铠装

5.8.1MHYBV型电缆内护套外应采用编织镀锌细钢丝铠装。细钢丝应符合本标准附录B规定,钢丝直径应符合表5的规定。编织覆盖率应为25%~35%。镀锌钢丝可用银钎焊焊接,但焊接处不允许有钢丝端头露出。

5.8.2MHYA32型电缆内护套外应用镀锌钢丝铠装,镀锌圆钢丝直径应符合表7规定。铠装镀锌钢丝应符合GB3082的规定。

5.9外护套

5.9.1外护套为蓝色,采用聚氯乙烯电缆料,其性能应符合GB8815的规定。5.9.2外护套应紧密挤包在缆芯或钢丝铠装层上,且应容易剥离而不损伤绝缘、内护套或钢丝镀锌层。外护套表面应平整,色泽均匀,无裂缝、气孔、夹杂或其他机械损伤。5.9.3外护套标称厚度应符合表3~表7规定。外护套厚度的平均值应不小于规定的标称值。MHYBV及MHYA32型电缆外护套最薄点的厚度应不小于标称值的80%一0.2mm,其他型号应不小于标称值的85%-0.1mm。

5.9.4电缆外护套老化前、后的机械性能应符合表9要求。表9

试验项目

老化前机械性能

抗张强度

断裂伸长率

热老化试验

试验温度

试验时间

(N/mm2)

断裂伸长率变化率

5.10电缆外径

聚乙烯绝缘

≥300

电缆的平均外径应不大于表3~表7规定的最大值。5.11成品电缆

5.11.1电缆导电线芯不得有断线、对间连电、混线现象。5.11.2电缆任意对线组的工作电容应不大于0.06μF/km。技术要求

聚乙烯内护套

≥350

≥-35

聚氯乙烯外护套

≥150

不超出士20

5.11.3耐交流电压性能:电缆绝缘线芯间及绝缘线芯与屏蔽间应能经受历时1min,1.5kV交流电压96

的试验,不允许有击穿和闪络现象。MT818.14—1999

5.11.4电缆在500m长度上任意两对线芯间的远端串音衰减应不小于70dB。5.11.5电缆工作对的直流电阻差应不大于环阻的2%。5.11.6电缆的固有衰减应符合表8规定。5.11.7电缆在1km长度上每根线芯的电感应不大于800μH。5.11.8低温静弯曲性能:电缆应经受低温静弯曲试验。试验温度为一10℃。试验后电缆表面不应有目力可见的裂纹与破口。

5.11.9低温冲击试验:电缆应经受低温冲击试验。试验温度为一10℃。试验后电缆表面应无损伤,线芯间无断路和短路。

5.11.10低温卷绕试验:MHYV和MHJYV型电缆应经受低温卷绕试验。试验温度为一10C。试棒直径应保证电缆的弯曲半径为电缆外径的10倍。试验后电缆表面不应有目力可见的裂纹与破口。5.11.11低温拉伸试验:MHYBV、MHYAV及MHYA32型电缆应经受低温拉伸试验。试验温度为-10℃。

5.11.12高温试验:电缆应经受高温试验。试验后电缆表面不应有目力可见的裂纹与破口。5.11.13湿热试验:电缆应经受湿热试验。高温温度为十40℃,周期6d。试验后应立即检查,其绝缘电阻应不小于100Mα·km,线间耐工电压1.5kV,1min不击穿,且电缆表面无皱纹、气孔,裂纹。5.11.14密封性能:电缆应进行密封性能试验。5.11.15阻燃性能:电缆阻燃性能应达到MT386标中5.3、5.4规定的试验要求。5.11.16交货长度:

a)MHYA32井筒电缆按用户要求的长度交货:b)规格为1×2、2×2、1X4的电缆交货长度应不小于200m;c)其他规格的电缆交货长度不小于100m。短段不小于50m的电缆不得超过交货量的10%。长度计量误差应不大于士0.5%。用户对供货长度有特殊要求时,可根据协议交货,5.12工作条件

5.12.1电缆导体的长期允许工作温度一40~十50℃,月平均最大相对湿度为95%(+25℃时)。5.12.2电缆允许敷设与安装的温度应不低于一10℃。5.12.3电缆最小弯曲半径:MHYV及MHJYV型电缆为电缆外径的10倍;其他型号为外径的15倍。6试验方法

6.1试验条件

本标准中除环境试验在有关条款中规定以外,其他试验均在下述大气条件下进行:环境温度:15~35℃;

环境相对湿度:45%~75%;

大气压力:86~106kPa。

6.2绝缘厚度测量

6.2.1步骤

绝缘厚度应按GB/T2951.1—1997中8.1规定的方法测量。应在至少相隔1m的3处各取一段电缆试样。每根动力线芯、控制线芯的绝缘厚度均应测量,其他绝缘线芯若有绝缘厚度的要求也应测量。6.2.2结果评定

每根绝缘线芯取3段绝缘试样,测得18个值的平均值(以mm为单位),应计算到小数点后第3位,并按GB8170规定修约。

所测全部数值的最小值应作为绝缘最薄处的厚度。97

6.3护套厚度测量wwW.bzxz.Net

6.3.1步骤

MT818.14—1999

护套厚度应按GB/T2951.1-1997中8.2规定的方法测量。应在至少相隔1m的3处各取一段电缆试样。6.3.2结果评定

3段护套试样,测得18个值的平均值(以mm为单位),应计算到小数点后第2位,并按GB8170规定修约。

所测全部数值的最小值应作为护套最薄处的厚度。6.4外径的测量

6.4.1步骤

电缆的外径应按GB/T2951.1—1997中8.3规定的方法测量。应在至少相隔1m的3处各取一段电缆试样。6.4.2结果评定

所测得数值的算术平均值作为外径平均值(以mm为单位),应计算到小数点后第2位,并按GB8170规定修约。

6.5印刷标志耐擦性试验

用1团浸水脱脂棉或1块棉布轻轻擦拭10次后,字迹仍应清晰可辨。6.6导电线芯通电试验

采用直流电压为36V及以下的指示器或指示灯检查。6.7电感的测量

电感的测试用误差不大于土2%的电感测试仪进行测量。测量时,将试样中任意对的端连在一起,另一端分别接至测试仪。

6.8低温静弯曲性能试验

常温下,将试样在木轴上绕成圈,MHYV和MHJYV型电缆用木轴直径等于电缆外径的1O倍,密绕3圈;其他型号电缆用木轴直径为电缆外径的20倍,绕1圈,然后放入一40土3℃的低温箱内试验2h,取出后立即检验。

6.9高温试验

将试样平直地或卷成直径不小于电缆外径30倍的圈放入100士2℃的恒温箱中,放置168h;取出后在常温下恢复1h,然后将试样在10倍电缆外径的圆柱上连续绕解10次。试验后应立即检查护层表面。

6.10密封性能

6.10.1步骤

从电缆一端充入压力不小于30N/cm的干燥空气或氮气,直到电缆另一端的气压表上读数不低于10N/cm2为止。

6.10.2结果评定

电缆充气后的2h内,气压表上的读数不应降低。7检验规则

7.1检验分类

电缆的检验分为型式试验、抽样试验和例行试验。7.2型式试验(T)

若有下列情况之一时,应进行型式试验:1)新产品或老产品转厂生产的试制定型鉴定;98

MT818.14-1999

2)正式生产后,如工艺、配方、结构有较大改变,可能影响产品性能时;3)换发产品检验合格证时;

4)供需双方对产品质量有争议,需仲裁时;5)国家质量技术监督部门提出检验要求时。凡生产用于煤矿用的电缆必须由国家采煤机械质量监督检验中心按本标准规定进行型式试验,并获取“产品检验合格证”。

7.3抽样试验(S)

7.3.1抽样方法

产品批量小于5km,抽样不得少于3段;批量大于5km时,每增加5km,增加试样1段。7.3.2抽样试验若有一项不合格,应从不同卷(盘)中另取双倍试样就不合格项目进行检验;如仍不合格,应对该批电缆就不合格项目进行100%的检查,不合格者为不合格产品。7.4例行试验(R)

产品由制造厂质量检验部门检验合格并附质量检验合格证后方能出厂。质量检验合格证至少应包括如下内容:

a)制造厂名称;

b)产品型号及规格;

c)长度(m)

d)制造年月或生产批号:

e)标准编号:

f)质检中心颁发的合格证号:

g)质量检验专用章。

成品电缆应按表10规定试验,检验是否符合相应要求。表10

项目名称

电气性能试验

导体直流电阻

导电线芯通电试验

绝缘电阻

工作电容

交流电压试验

串音衰减性能

直流电阻差

固有衰减

结构及表面标志

表面标志

电缆外径

绝缘厚度

护套厚度

绝缘机碱性能

护套机械性能

老化前机械性能

热老化试验

技术要求条文号

试验类型

试验方法

标准号

GB/T3048.4

本标准

GB/T3048.5或3048.6

GB/T3048.8

GB/T3048.8

本标准

本标摊

本标准

本标准

本标准

GB/T2951.1--1997

GB/T2951.1—1997

GB/T2951.2—1997

条文号

8标志

项目名称

低温性能试验

低温静弯曲试验

低温冲击试验

低温卷绕试验

低温拉伸试验

高温试验

湿热试验

密封性能试验

阻燃性能

单根垂直燃烧试验

成束燃烧试验

交货长度

8.1识别标志

MT818.14—1999

续表10

技术要求条文号

试验类型

试验方法

标准号

本标准

GB/T2951.4-1997

GB/T 2951.4—1997

GB/T2951.4—1997

本标准

本标准

MT386—1995

MT386--1995

计米器

条文号

8.1.1电缆护套表面应用压印方式或颜色明显区别于护套颜色的油墨印制产品标志。产品标志应包括如下内容:

a)制造厂名称;

b)电缆型号及规格;

c)质检中心颁发的产品合格证号。印字必须清晰、耐擦,印字间隔不超过1m。8.1.2在电缆内部或外部,允许制造厂设置其他标志,但其他标志的使用不得损害规定印字的明显性和清晰度。

8.2包装标志

每卷或每盘电缆上应附标签,标明如下内容:a)制造厂名称;

b)产品型号及规格;

c)长度(m)及毛重(kg);

d)制造年月或生产批号;

e)本标准编号;

f)质检中心颁发的产品合格证号。9包装、运输和贮存

9.1包装

9.1.1电缆应成卷或成盘交货,其弯曲半径不得小于本标准5.13.3规定的数值。电缆两端必须密封,成卷(盘)电缆应妥善包装。

9.1.2成卷包装的电缆重量不得超过50kg。*

9.1.3成盘包装的电缆必须整齐地绕在电缆盘上。电缆盘应符合JB/T8137规定。电缆盘上应标明电缆盘正确的旋转方向。

9.1.4每卷或每盘电缆上应附标签,标明8.2规定的标志内容。9.2运输和贮存

MT818.14-1999

电缆应能适应水、陆、空一切交通运输工具。在运输和存过程中应注意:a)防止水分潮气侵入电缆;

b)防止严重弯曲及其他机械损伤;c)防止高温及在阳光下曝晒。

MT-818.14-1999

附录A

(标准的附录)

铝一聚乙烯复合带技术性能

铝一聚乙烯复合带中选用的铝带应符合GB3198一1982《工业用纯铝箔》的规定。复合带表面应光滑,无皱纹和缺陷。复合带性能应符合表A1的规定。A3

B1技术性能

a)铝带0.100

b)塑料薄膜0.05

粘结强度

塑料薄膜/铝金属带

塑料薄膜/塑料薄膜

老化后粘结强度

68℃热水中浸7d

68C石油膏中漫7d

(N/cm)

附录B

(标准的附录)

粘结强度不变

不分层

混绞导体及编织铠装用细钢丝主要技术性能及试验方法B1.1钢丝的机械性能要求

B1.1.1钢丝的抗拉强度应不小于1800N/mm。B1.1.2打结拉断力不小于拉断力的50%。B1.1.3扭转360°的次数不小于40次。B1.2镀层要求

B1.2.1钢丝镀锌层的均匀性及牢固性应经受表B1规定的试验。表B1

浸入硫酸铜溶液次数

(每次30s)

芯轴直径为钢丝直径倍数

B1.2.2钢丝缠绕试验后,锌层不得有用裸手指能擦掉的开裂和起皮。B1.3表面质量

缠绕圈数

B1.3.1钢丝表面应镀有均匀的锌层,不得有开裂、斑疤和镀不上锌的地方。下列表面情况仍认为合格:

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准是在参照国内外有关标准的基础上制订的。具体说明如下:考虑到井下电缆着火危险性,本标准要求井下通讯电缆的阻燃性能符合MT386--1995中规定的单根垂直燃烧试验和成束燃烧试验的要求。MT818在《煤矿用阻燃电缆》的总标题下,包括以下三个单元:第1单元《煤矿用移动类阻燃软电缆》;第2单元《煤矿用额定电压10kV及以下铜芯固定敷设阻燃电力电缆》;第3单元《煤矿用阻燃通信电缆》。第1、第2单元又包括若干独立部分。本标准自实施之日起,用于煤矿井下的通信电缆均应根据此标准进行设计、生产和选用。本标准的附录A和附录B是标准的附录。本标准从1999年8月1日起实施。本标准由国家煤炭工业局行业管理司提出。本标准由煤炭工业煤矿安全标准化委员会防静电及阻燃材料分会归口。本标准由煤炭科学研究总院上海分院负责起草。本标准主要起草人:钱章兴、王雅萍、胡占华、奚宏。91

1范围

中华人民共和国煤炭行业标准

煤矿用阻燃电缆

第3单元:煤矿用阻燃通信电缆

MT 818.14—1999

本标准规定了煤矿用阻燃通信电缆(以下简称电缆)的定义、产品分类与命名、技术要求与试验方法、检验规则、标志、包装、运输和贮存。本标准适用于煤矿用聚乙烯绝缘聚氯乙烯护套通信电缆。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB228—1987金属拉伸试验方法

GB239-1984金属线材扭转试验方法GB2423.4--1981电工电子产品基本环境试验规程试验Db:交变湿热试验方法GB2900.10-1984

电工名词术语电线电缆

GB/T2951.1-1997电缆绝缘和护套材料通用试验方法第1部分:通用试验方法第1节:厚度和外形尺寸测量一机械性能试验第1部分:通用试验方法

GB/T2951.2—1997

电缆绝缘和护套材料通用试验方法老化试验方法

电缆绝缘和护套材料通用试验方法第1部分:通用试验方法GB/T2951.4—1997

温试验

GB/T2972--1991

镀锌钢丝锌层硫酸铜试验方法

GB2976—1988金属线材缠绕试验方法GB/T3048.4-1994

GB/T3048.5—1994

GB/T3048.6—1994

GB/T3048.8-—1994

GB3082—1984

GB3953—1983

GB4910--1985

电线电缆电性能试验方法

电线电缆电性能试验方法

电线电电性能试验方法

电线电缆电性能试验方法

铠装电缆用镀锌低碳钢丝

电工圆铜线

镀锡圆铜线

GB5441.2—1985

GB5441.6—1985

GB5441.7—1985

GB8170—1987

GB8815—1988

MT386—1995

导体直流电阻试验

绝缘电阻试验

检流计比较法

绝缘电阻试验

交流电压试验

通信电缆试验方法工作电容试验电桥法

通信电缆试验方法

串音衰减试验

比较法

通信电缆试验方法

衰减常数试验

开短路法

数值修约规则

电线电缆用软聚氯乙烯塑料

煤矿用阻燃电缆阻燃性的试验方法和判定规则国家煤炭工业局1999-03-24批准92

电压一电流法

第2节:热

第4节:低

1999-08-01实施

MT818.14—1999

《低密度聚乙烯树脂》

HG2-1398-1981

JB/T8137—1995

5(GB4005--1983)电线电缆交货盘3定义

本标准采用GB2900.10和下列定义。3.1批

批是指一次订货的产品数量。

如果一次订货中有不同型号规格的产品,则不同的型号规格应视为不同的批。3.2型式试验(T)

型式试验是制造厂在供应电缆标准中规定的某一种电缆之前所进行的试验。其特点是,在做过一次试验后一般不再重做,但在电线电缆所用材料、结构和工艺有了变更而影响电线电缆的性能时,必须重复进行试验;或者在产品中另有规定,如定期进行试验等,也应按规定重复进行试验。3.3抽样试验(S)

抽样试验是制造厂按制造批量抽取完整的电线电缆并从其上切取试样或元件进行的试验。3.4例行试验(R)

例行试验也称出厂检验,是制造厂对全部成品电线电缆进行的试验。4产品分类与命名

4.1型号

电缆型号见表1。

煤矿用聚乙烯绝缘聚氯乙烯护套通信电缆煤矿用加强型线芯桑乙烯绝缘氯乙烯护套通信电缆煤矿用聚乙烯绝缘镀锌钢丝编织铠装聚氯乙烯护套通信电缆煤矿用聚乙烯绝缘铝一乙烯粘结护层聚氯乙烯护套通信电缆用

用于平巷、斜巷及机电碱室

用于机械损伤较高的平巷和斜巷用于机械冲击较高的平巷和斜巷用于较潮湿的斜井和平巷

煤矿用聚乙烯绝缘铝一聚乙烯粘结护层钢丝铠装聚氯乙烯护套通信电缆用于竖井或斜井MHYA32

4.2规格

电缆规格应符合表2规定。

对数义芯数

4.3命名代号

煤矿用阻燃通信电缆

铜质线芯

钢铜加强线芯

聚乙烯绝缘

铝一聚乙烯粘结护层

聚乙烯内护套

MHYA32

编织铠装

聚氯乙烯护套

细圆钢丝铠装、聚氯乙烯外被层·4.4产品表示方法

MT818.14—1999

产品用型号、规格及标准编号表示。例如:B

a)具有30个对绞线芯的煤矿用聚乙烯绝缘铝一聚乙烯粘结护层钢丝铠装聚氯乙烯护套通信电缆,表示为:

MHYA3230X2MT818.14-1999

b)具有1个星绞线芯的煤矿用聚乙烯绝缘聚氯乙烯护套通信电缆,表示为:MHYV1X4MT818.14-1999

5技术要求与试验方法

5.1导体

5.1.1MHYV型电缆采用镀锡软圆铜线绞合导体;MHJYV型电缆采用镀锡软圆铜线与镀锌钢线混绞导体;其它型号电缆采用软圆铜线。软圆铜线应符合GB3953的规定;镀锡软圆铜线应符合GB4910的规定混绞导体的镀锌钢线的导体应符合附录B的规定。5.1.2导体的结构应符合表3~表7的规定。表3

导体结构

根数/单线标称直径

导体结构

根数/单线标称直径

绝缘标称厚度

绝缘标称厚度

4/0.28铜线+3/0.28钢线

4/0.28铜线+3/0.28钢线

导体结构

根数/单线标称直径

标称厚度

内护套

标称厚度

外护套标称厚度

外护套标称厚度

编织镀锌

钢丝直径

0.20~0.30

0.20~0.30

外护套

电缆外径

电缆外径

电缆外径

标称厚度

导体结构

根数/单线标称直径

导体结构

根数/单线标称直径

MHYA3250X2

5.1.3导体直流电阻:

MT818.14—1999

标称厚度

铝聚乙烯粘结护

层重叠宽度

标称厚度

铝一聚乙烯粘结

护层重叠宽度

在20℃时,电缆导体的直流电阻应符合表8要求。表8

MHYA32

导体直流电阻(a/km)

内护套

标称厚度

内护套

标称厚度

镀锌铠装

钢丝直径

外护套

标称厚度

外护套

标称厚度

电缆外径

电缆外径

固有衰减(dB/km)

5.2绝缘

5.2.1绝缘采用低密度聚乙烯电缆料,其性能应符合HG2—1398中电缆料的要求,5.2.2绝缘应紧密挤包在导体上,且应容易剥落而不损伤导体或镀锡层。绝缘表面应光滑,色泽均匀,不应有裂缝及其他损伤。

5.2.3绝缘标称厚度应符合表3~表7的规定,绝缘厚度的平均值应不小于规定的标称值,其最薄点厚度不小于标称值减0.05mm。

5.2.4电缆绝缘线芯在20℃时的绝缘电阻应不小于3000MQ·km。5.2.5电缆绝缘老化前、后的机械性能应符合表9要求。5.3线组

5.3.1绝缘线芯应绞合成线组。一对线芯应采用对绞,绞合节距不大于120mm;两对线芯可采用星绞或复对绞,其节距均不大于150mm。5.3.2成对的2根绝缘线芯应用不同的颜色,普通对为红,白二色,标志对为蓝、白二色;星绞组4根绝缘线芯的绝缘应为红、蓝、白、绿四色。5.4缆芯

一对线芯和两对线芯的电缆可直接用线组作为缆芯。二对以上的电缆应用对绞线组按同心式绞合成缆芯,最外层的绞合方向为右向,相邻两层之间的绞向必须相反。同一层中相邻两对线组应采用不同的绞合节距,每一层中应有一个标志对。5.5包带

MT818.14-1999

MHYBV、MHYAV、MHYA32型电缆的缆芯外面应用非吸湿性和非吸油性的绝缘带纵包或重叠绕包。绕包带应扎紧,其重叠部分应不小于带宽的20%,最小不得低于5mm。5.6粘结护层

5.6.1粘结护层用铝一聚乙烯复合带应符合本标准附录A的规定。5.6.2MHYAV及MHYA32型电缆,在塑料绕包带外纵包一层铝一聚乙烯复合带。该护层必须连续、完整。纵包重登量应大于表6~表7的规定,重登处采用热封。5.7内护套

5.7.1MHYBV、MHYAV及MHYA32型电缆的内护套应用低密度聚乙烯电缆料,其性能应符合HG2-1398中电缆料的规定。

5.7.2内护套应紧密挤包在缆芯包带或铝一聚乙烯粘结护层上,且应容易剥离而不损伤绝缘或粘结护层。内护套表面应平整,无裂缝及其他机械损伤。5.7.3内护套的标称厚度应符合表5~表7的规定,并允许有20%的负偏差。5.7.4电缆内护套老化前、后的机械性能应符合表9要求。5.8铠装

5.8.1MHYBV型电缆内护套外应采用编织镀锌细钢丝铠装。细钢丝应符合本标准附录B规定,钢丝直径应符合表5的规定。编织覆盖率应为25%~35%。镀锌钢丝可用银钎焊焊接,但焊接处不允许有钢丝端头露出。

5.8.2MHYA32型电缆内护套外应用镀锌钢丝铠装,镀锌圆钢丝直径应符合表7规定。铠装镀锌钢丝应符合GB3082的规定。

5.9外护套

5.9.1外护套为蓝色,采用聚氯乙烯电缆料,其性能应符合GB8815的规定。5.9.2外护套应紧密挤包在缆芯或钢丝铠装层上,且应容易剥离而不损伤绝缘、内护套或钢丝镀锌层。外护套表面应平整,色泽均匀,无裂缝、气孔、夹杂或其他机械损伤。5.9.3外护套标称厚度应符合表3~表7规定。外护套厚度的平均值应不小于规定的标称值。MHYBV及MHYA32型电缆外护套最薄点的厚度应不小于标称值的80%一0.2mm,其他型号应不小于标称值的85%-0.1mm。

5.9.4电缆外护套老化前、后的机械性能应符合表9要求。表9

试验项目

老化前机械性能

抗张强度

断裂伸长率

热老化试验

试验温度

试验时间

(N/mm2)

断裂伸长率变化率

5.10电缆外径

聚乙烯绝缘

≥300

电缆的平均外径应不大于表3~表7规定的最大值。5.11成品电缆

5.11.1电缆导电线芯不得有断线、对间连电、混线现象。5.11.2电缆任意对线组的工作电容应不大于0.06μF/km。技术要求

聚乙烯内护套

≥350

≥-35

聚氯乙烯外护套

≥150

不超出士20

5.11.3耐交流电压性能:电缆绝缘线芯间及绝缘线芯与屏蔽间应能经受历时1min,1.5kV交流电压96

的试验,不允许有击穿和闪络现象。MT818.14—1999

5.11.4电缆在500m长度上任意两对线芯间的远端串音衰减应不小于70dB。5.11.5电缆工作对的直流电阻差应不大于环阻的2%。5.11.6电缆的固有衰减应符合表8规定。5.11.7电缆在1km长度上每根线芯的电感应不大于800μH。5.11.8低温静弯曲性能:电缆应经受低温静弯曲试验。试验温度为一10℃。试验后电缆表面不应有目力可见的裂纹与破口。

5.11.9低温冲击试验:电缆应经受低温冲击试验。试验温度为一10℃。试验后电缆表面应无损伤,线芯间无断路和短路。

5.11.10低温卷绕试验:MHYV和MHJYV型电缆应经受低温卷绕试验。试验温度为一10C。试棒直径应保证电缆的弯曲半径为电缆外径的10倍。试验后电缆表面不应有目力可见的裂纹与破口。5.11.11低温拉伸试验:MHYBV、MHYAV及MHYA32型电缆应经受低温拉伸试验。试验温度为-10℃。

5.11.12高温试验:电缆应经受高温试验。试验后电缆表面不应有目力可见的裂纹与破口。5.11.13湿热试验:电缆应经受湿热试验。高温温度为十40℃,周期6d。试验后应立即检查,其绝缘电阻应不小于100Mα·km,线间耐工电压1.5kV,1min不击穿,且电缆表面无皱纹、气孔,裂纹。5.11.14密封性能:电缆应进行密封性能试验。5.11.15阻燃性能:电缆阻燃性能应达到MT386标中5.3、5.4规定的试验要求。5.11.16交货长度:

a)MHYA32井筒电缆按用户要求的长度交货:b)规格为1×2、2×2、1X4的电缆交货长度应不小于200m;c)其他规格的电缆交货长度不小于100m。短段不小于50m的电缆不得超过交货量的10%。长度计量误差应不大于士0.5%。用户对供货长度有特殊要求时,可根据协议交货,5.12工作条件

5.12.1电缆导体的长期允许工作温度一40~十50℃,月平均最大相对湿度为95%(+25℃时)。5.12.2电缆允许敷设与安装的温度应不低于一10℃。5.12.3电缆最小弯曲半径:MHYV及MHJYV型电缆为电缆外径的10倍;其他型号为外径的15倍。6试验方法

6.1试验条件

本标准中除环境试验在有关条款中规定以外,其他试验均在下述大气条件下进行:环境温度:15~35℃;

环境相对湿度:45%~75%;

大气压力:86~106kPa。

6.2绝缘厚度测量

6.2.1步骤

绝缘厚度应按GB/T2951.1—1997中8.1规定的方法测量。应在至少相隔1m的3处各取一段电缆试样。每根动力线芯、控制线芯的绝缘厚度均应测量,其他绝缘线芯若有绝缘厚度的要求也应测量。6.2.2结果评定

每根绝缘线芯取3段绝缘试样,测得18个值的平均值(以mm为单位),应计算到小数点后第3位,并按GB8170规定修约。

所测全部数值的最小值应作为绝缘最薄处的厚度。97

6.3护套厚度测量wwW.bzxz.Net

6.3.1步骤

MT818.14—1999

护套厚度应按GB/T2951.1-1997中8.2规定的方法测量。应在至少相隔1m的3处各取一段电缆试样。6.3.2结果评定

3段护套试样,测得18个值的平均值(以mm为单位),应计算到小数点后第2位,并按GB8170规定修约。

所测全部数值的最小值应作为护套最薄处的厚度。6.4外径的测量

6.4.1步骤

电缆的外径应按GB/T2951.1—1997中8.3规定的方法测量。应在至少相隔1m的3处各取一段电缆试样。6.4.2结果评定

所测得数值的算术平均值作为外径平均值(以mm为单位),应计算到小数点后第2位,并按GB8170规定修约。

6.5印刷标志耐擦性试验

用1团浸水脱脂棉或1块棉布轻轻擦拭10次后,字迹仍应清晰可辨。6.6导电线芯通电试验

采用直流电压为36V及以下的指示器或指示灯检查。6.7电感的测量

电感的测试用误差不大于土2%的电感测试仪进行测量。测量时,将试样中任意对的端连在一起,另一端分别接至测试仪。

6.8低温静弯曲性能试验

常温下,将试样在木轴上绕成圈,MHYV和MHJYV型电缆用木轴直径等于电缆外径的1O倍,密绕3圈;其他型号电缆用木轴直径为电缆外径的20倍,绕1圈,然后放入一40土3℃的低温箱内试验2h,取出后立即检验。

6.9高温试验

将试样平直地或卷成直径不小于电缆外径30倍的圈放入100士2℃的恒温箱中,放置168h;取出后在常温下恢复1h,然后将试样在10倍电缆外径的圆柱上连续绕解10次。试验后应立即检查护层表面。

6.10密封性能

6.10.1步骤

从电缆一端充入压力不小于30N/cm的干燥空气或氮气,直到电缆另一端的气压表上读数不低于10N/cm2为止。

6.10.2结果评定

电缆充气后的2h内,气压表上的读数不应降低。7检验规则

7.1检验分类

电缆的检验分为型式试验、抽样试验和例行试验。7.2型式试验(T)

若有下列情况之一时,应进行型式试验:1)新产品或老产品转厂生产的试制定型鉴定;98

MT818.14-1999

2)正式生产后,如工艺、配方、结构有较大改变,可能影响产品性能时;3)换发产品检验合格证时;

4)供需双方对产品质量有争议,需仲裁时;5)国家质量技术监督部门提出检验要求时。凡生产用于煤矿用的电缆必须由国家采煤机械质量监督检验中心按本标准规定进行型式试验,并获取“产品检验合格证”。

7.3抽样试验(S)

7.3.1抽样方法

产品批量小于5km,抽样不得少于3段;批量大于5km时,每增加5km,增加试样1段。7.3.2抽样试验若有一项不合格,应从不同卷(盘)中另取双倍试样就不合格项目进行检验;如仍不合格,应对该批电缆就不合格项目进行100%的检查,不合格者为不合格产品。7.4例行试验(R)

产品由制造厂质量检验部门检验合格并附质量检验合格证后方能出厂。质量检验合格证至少应包括如下内容:

a)制造厂名称;

b)产品型号及规格;

c)长度(m)

d)制造年月或生产批号:

e)标准编号:

f)质检中心颁发的合格证号:

g)质量检验专用章。

成品电缆应按表10规定试验,检验是否符合相应要求。表10

项目名称

电气性能试验

导体直流电阻

导电线芯通电试验

绝缘电阻

工作电容

交流电压试验

串音衰减性能

直流电阻差

固有衰减

结构及表面标志

表面标志

电缆外径

绝缘厚度

护套厚度

绝缘机碱性能

护套机械性能

老化前机械性能

热老化试验

技术要求条文号

试验类型

试验方法

标准号

GB/T3048.4

本标准

GB/T3048.5或3048.6

GB/T3048.8

GB/T3048.8

本标准

本标摊

本标准

本标准

本标准

GB/T2951.1--1997

GB/T2951.1—1997

GB/T2951.2—1997

条文号

8标志

项目名称

低温性能试验

低温静弯曲试验

低温冲击试验

低温卷绕试验

低温拉伸试验

高温试验

湿热试验

密封性能试验

阻燃性能

单根垂直燃烧试验

成束燃烧试验

交货长度

8.1识别标志

MT818.14—1999

续表10

技术要求条文号

试验类型

试验方法

标准号

本标准

GB/T2951.4-1997

GB/T 2951.4—1997

GB/T2951.4—1997

本标准

本标准

MT386—1995

MT386--1995

计米器

条文号

8.1.1电缆护套表面应用压印方式或颜色明显区别于护套颜色的油墨印制产品标志。产品标志应包括如下内容:

a)制造厂名称;

b)电缆型号及规格;

c)质检中心颁发的产品合格证号。印字必须清晰、耐擦,印字间隔不超过1m。8.1.2在电缆内部或外部,允许制造厂设置其他标志,但其他标志的使用不得损害规定印字的明显性和清晰度。

8.2包装标志

每卷或每盘电缆上应附标签,标明如下内容:a)制造厂名称;

b)产品型号及规格;

c)长度(m)及毛重(kg);

d)制造年月或生产批号;

e)本标准编号;

f)质检中心颁发的产品合格证号。9包装、运输和贮存

9.1包装

9.1.1电缆应成卷或成盘交货,其弯曲半径不得小于本标准5.13.3规定的数值。电缆两端必须密封,成卷(盘)电缆应妥善包装。

9.1.2成卷包装的电缆重量不得超过50kg。*

9.1.3成盘包装的电缆必须整齐地绕在电缆盘上。电缆盘应符合JB/T8137规定。电缆盘上应标明电缆盘正确的旋转方向。

9.1.4每卷或每盘电缆上应附标签,标明8.2规定的标志内容。9.2运输和贮存

MT818.14-1999

电缆应能适应水、陆、空一切交通运输工具。在运输和存过程中应注意:a)防止水分潮气侵入电缆;

b)防止严重弯曲及其他机械损伤;c)防止高温及在阳光下曝晒。

MT-818.14-1999

附录A

(标准的附录)

铝一聚乙烯复合带技术性能

铝一聚乙烯复合带中选用的铝带应符合GB3198一1982《工业用纯铝箔》的规定。复合带表面应光滑,无皱纹和缺陷。复合带性能应符合表A1的规定。A3

B1技术性能

a)铝带0.100

b)塑料薄膜0.05

粘结强度

塑料薄膜/铝金属带

塑料薄膜/塑料薄膜

老化后粘结强度

68℃热水中浸7d

68C石油膏中漫7d

(N/cm)

附录B

(标准的附录)

粘结强度不变

不分层

混绞导体及编织铠装用细钢丝主要技术性能及试验方法B1.1钢丝的机械性能要求

B1.1.1钢丝的抗拉强度应不小于1800N/mm。B1.1.2打结拉断力不小于拉断力的50%。B1.1.3扭转360°的次数不小于40次。B1.2镀层要求

B1.2.1钢丝镀锌层的均匀性及牢固性应经受表B1规定的试验。表B1

浸入硫酸铜溶液次数

(每次30s)

芯轴直径为钢丝直径倍数

B1.2.2钢丝缠绕试验后,锌层不得有用裸手指能擦掉的开裂和起皮。B1.3表面质量

缠绕圈数

B1.3.1钢丝表面应镀有均匀的锌层,不得有开裂、斑疤和镀不上锌的地方。下列表面情况仍认为合格:

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 煤炭行业标准(MT)

- MT/T541.2-2007 悬臂式掘进机 检修规范 第2部分:机械部分

- MT/T898-2000 煤炭电法勘探规范

- MT297.3-1992 常压固定床煤气发生炉用阳泉矿务局煤技术条件

- MT298.2-1992 冶金焦用水城矿务局煤技术条件

- MT299.3-1992 冶金焦用鹤岗矿务局煤技术条件

- MT/T431.1-1995 冶金焦用丰城矿务局煤技术条件

- MT/T707-1997 煤自燃倾向性色普吸氧鉴定法

- MT444-1995 煤矿用催化燃烧式低浓度甲烷传感器技术条件

- MT107.6-1985 蒸汽机车、工业锅炉用鹤壁煤质量标准

- MT196-1989 煤水泵

- MT225-1990 单向压缩条件下煤和岩石蠕变性测定方法

- MT251-1991 煤矿水中亚硝酸根离子的测定方法

- MT271-1994 二氧化硫检测管

- MT/T615.1-1996 冶金焦用田坝煤矿煤技术条件

- MT/T616.1-1996 冶金焦用坪石矿务局煤技术条件

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2