- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 煤炭行业标准(MT) >>

- MT/T 81-1998 滚筒采煤机 型式检验规范

标准号:

MT/T 81-1998

标准名称:

滚筒采煤机 型式检验规范

标准类别:

煤炭行业标准(MT)

标准状态:

现行-

发布日期:

1998-11-10 -

实施日期:

1999-04-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

440.21 KB

标准ICS号:

采矿和矿产品>>采矿设备>>73.100.01采矿设备综合中标分类号:

矿业>>矿山机械设备>>D90矿山机械设备综合

替代情况:

MT 81-1984

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了地下开采长壁采煤工作面用的滚筒采煤机(以下简称“采煤机”)整机、行走部驱动装置和截割部传(驱)动装置型式检验的试验项目、试验方法、试验要求和检验规则。本标准适用于各种型式采煤机的型式检验。 MT/T 81-1998 滚筒采煤机 型式检验规范 MT/T81-1998

部分标准内容:

采煤机械

MT/T81-1998

本标准的修订考虑了以下情况:前

国内外滚筒采煤机技术的迅速发展,特别是截割电动机横向布置在摇臂上的采煤机和电牵引采煤机的出现和广泛使用;

我国滚简采煤机设计和制造水平的提高;我国采煤工作面单产水平提高和高产高效矿井的大量涌现。修订后的标准与原标准有了较大变动。本标准从生效之日起,同时代替MT/T81—1984。本标准的附录 A、附录 B和附录 C是标准的附录,附录 D和附录 E是提示的附录。本标准由国家煤炭工业局行业管理司提出。本标准由煤炭工业煤矿专用设备标准化技术委员会归口。本标准起草单位:煤炭科学研究总院上海分院。本标准主要起草人:周永昌、闻森炎、侯境均、沈斌忠、姚守钵。本标准由煤炭科学研究总院上海分院负责解释。3

1范围

中华人民共和国煤炭行业标准

滚筒采煤机。

型式检验规范

Shearer-specification of type inspectionMT/T 81—1998

代替MT/T81---1984

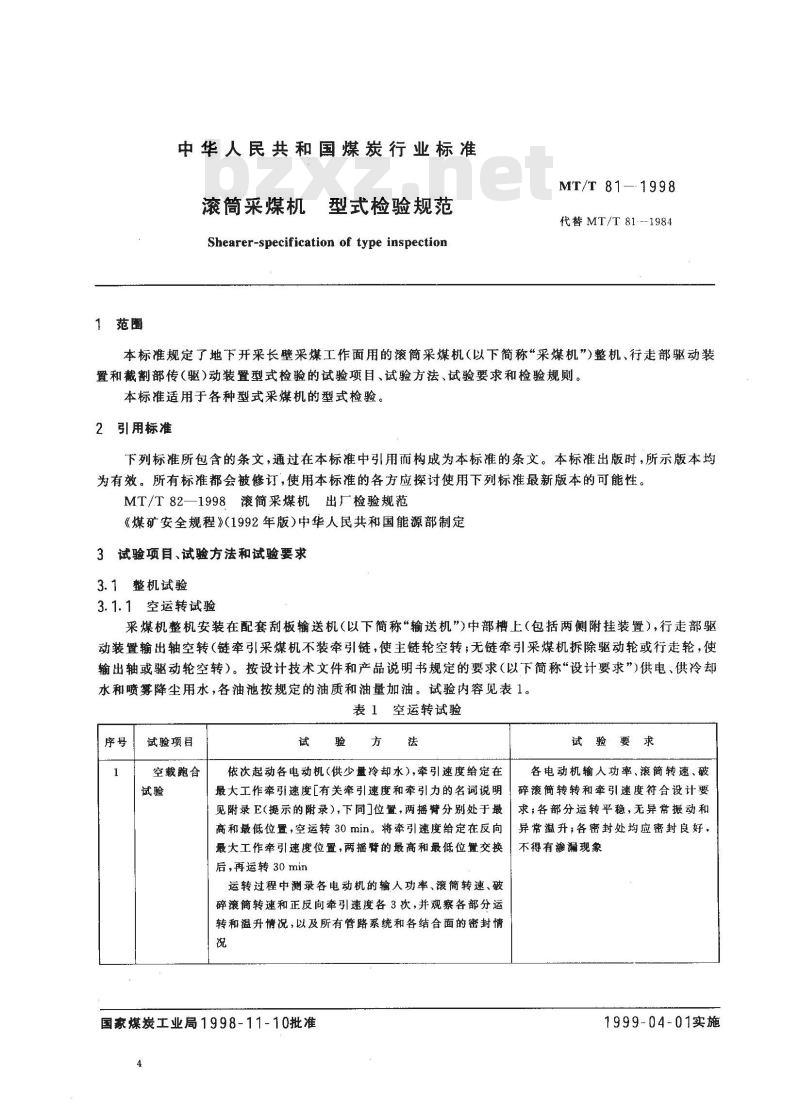

本标准规定了地下开采长壁采煤工作面用的滚筒采煤机(以下简称“采煤机”)整机、行走部驱动装置和截割部传(驱)动装置型式检验的试验项目、试验方法、试验要求和检验规则。本标准适用于各种型式采煤机的型式检验。2 引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。MT/T82—1998滚简采煤机出厂检验规范《煤矿安全规程》(1992年版)中华人民共和国能源部制定3试验项目、试验方法和试验要求3.1整机试验

3.1.1空运转试验

采煤机整机安装在配套刮板输送机(以下简称“输送机”)中部槽上(包括两侧附挂装置),行走部驱动装置输出轴空转(链牵引采煤机不装牵引链,使主链轮空转;无链牵引采煤机拆除驱动轮或行走轮,使输出轴或驱动轮空转)。按设计技术文件和产品说明书规定的要求(以下简称“设计要求”)供电、供冷却水和喷雾降尘用水,各油池按规定的油质和油量加油。试验内容见表1。表1空运转试验

试验项目

空载跑合

依次起动各电动机(供少量冷却水),牵引速度给定在试验要求

各电动机输人功率、滚筒转速、破最大工作牵引速度有关牵引速度和牵引力的名词说明!碎滚簡转转和牵引速度符合设计要见附录E(提示的附录),下同]位置,两摇臂分别处于最高和最低位置,空运转30min。将牵引速度给定在反向求;各部分运转平稳,无异常振动和异常温升;各密封处均应密封良好,最大工作牵引速度位置,两摇臂的最高和最低位置交换不得有渗漏现象

后,再运转30min

运转过程中测录各电动机的输入功率、滚简转速、破碎滚简转速和正反向牵引速度各3次,并观察各部分运转和温升情况,以及所有管路系统和各结合面的密封情况

国家煤炭工业局1998-11-10批准4

1999-04-01实施

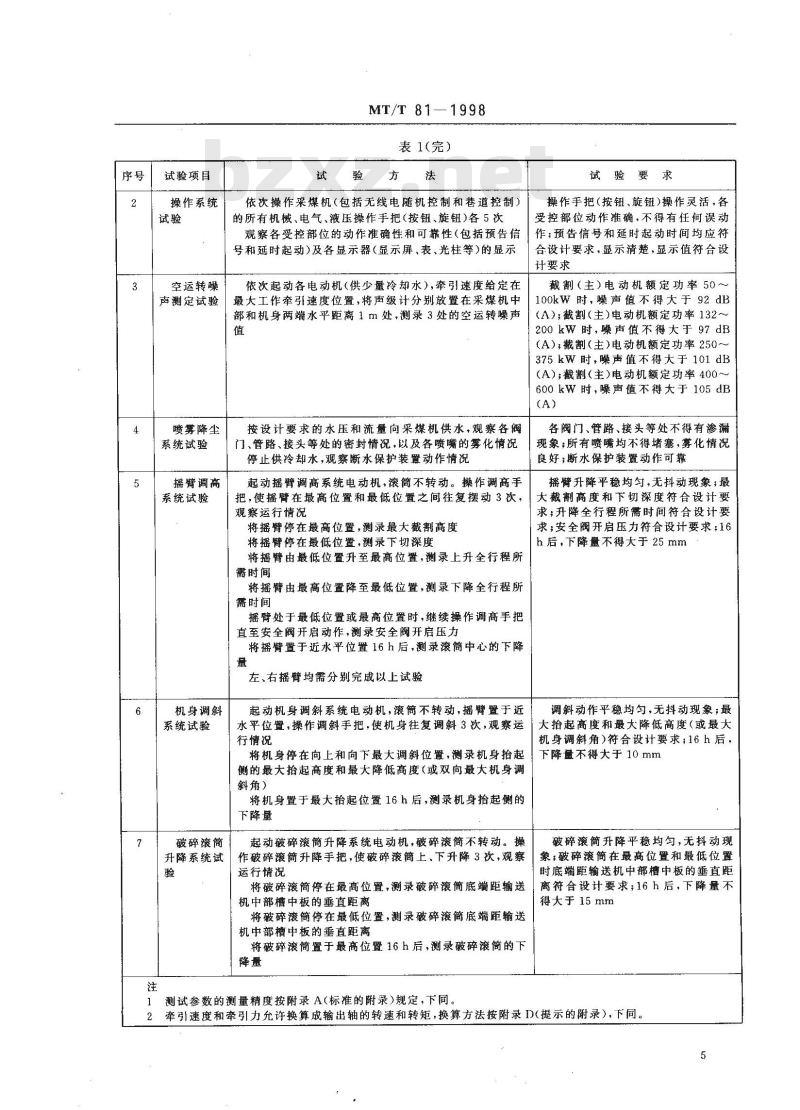

试验项目

操作系统

空运转噪

南测定试验

喷雾降尘

系统试验

摇臂调高

系统试验

机身调斜

系统试验

破碎滚筒

升降系统试

MT/T 81—1998

表1(完)

依次操作采煤机(包括无线电随机控制租巷道控制)的所有机械、电气、液压操作手把(按钮、旋钮)各5次试验要求

操作手把(按钮、旋钮操作灵活,各受控部位动作准确,不得有任何误动观察各受控部位的动作准确性和可靠性(包括预告信作;预告倍号和延时起动时间均应符号和延时起动)及各显示器(显示屏、表、光柱等)的显示合设计要求,显示清楚,显示值符合设计要求

依次起动各电动机(供少量冷却水),牵引速度给定在最大工作牵引速度位置,将声级计分别放置在采煤机中部和机身两端水平距离1m处,测录3处的空运转噪声值

按设计要求的水压和流量向采煤机供水,观察各阀门、管路、接头等处的密封情况,以及各喷嘴的雾化情况停止供冷却水,观察断水保护装置动作情况起动摇臂调高系统电动机,滚筒不转动。操作调高手把,使摇臂在最高位置和最低位置之间往复摆动3次,观察运行情况

将摇臂停在最高位置,测录最大截割高度将摇臂停在最低位置,测录下切深度将摇臂由最低位置升至最高位置,测录上升全行程所需时间

将摇臂由最高位置降至最低位置,测录下降全行程所需时间

摇臂处于最低位置或最高位置时,继续操作调高手把直至安全阀开启动作,测录安全阀开启压力将摇臂置于近水平位置16 h后,测录滚筒中心的下降量

左、右摇臂均需分别完成以上试验起动机身调斜系统电动机,滚筒不转动,摇臂置于近水平位置,操作调斜手把,使机身往复调斜3次,观察运行情况

将机身停在向上和向下最大调斜位置,测录机身抬起侧的最大起高度和最大降低高度(或双向最大机身调斜角)

将机身置于最大抬起位置16 h后,测录机身抬起侧的下降量

截割(主)电动机额定功率50~100kW时,噪声值不得大于92dB

(A);截割(主)电动机额定功率132~200kW时,噪声值不得大于97dB

(A);截割(主)电动机额定功率250~375kW时,噪声值不得大于101dB(A);截割(主)电动机额定功率400~600kW时,噪声值不得大于105dB(A)

各阀门、管路、接头等处不得有渗漏现象;所有喷嘴均不得堵塞,雾化情况良好;断水保护装置动作可靠

摇臂升降平稳均匀,无抖动现象,最大截割高度和下切深度符合设计要求;升降全行程所需时间符合设计要求;安全阀开启压力符合设计要求;16h 后,下降量不得大于25 mm

调斜动作平稳均匀,无抖动现象;最大抬起高度和最大降低高度(或最大机身调斜角)符合设计要求,16h后,下降量不得大于10 mm

破碎滚筒升降平稳均匀,无抖动现起动破碎滚筒升降系统电动机,破碎滚筒不转动。操作破碎滚筒升降手把,使破碎滚筒上、下升降3次,观察象;破碎滚简在最高位置和最低位置时底端距输送机中部槽中板的垂直距运行情况

将破碎滚简停在最高位置,测录破碎滚简底端距输送机中部槽中板的垂直距离

将破碎滚简停在最低位置,测录破碎滚简底端距输送机中部槽中板的垂直距离

将破碎滚简置于最高位置 16 h后,测录破碎滚简的下降量

测试参数的测量精度按附录A(标准的附录)规定,下同离符合设计要求;16h后,下降量不得大于15 mm

牵引速度和牵引力允许换算成输出轴的转速和转矩,换算方法按附录D(提示的附录),下同。5

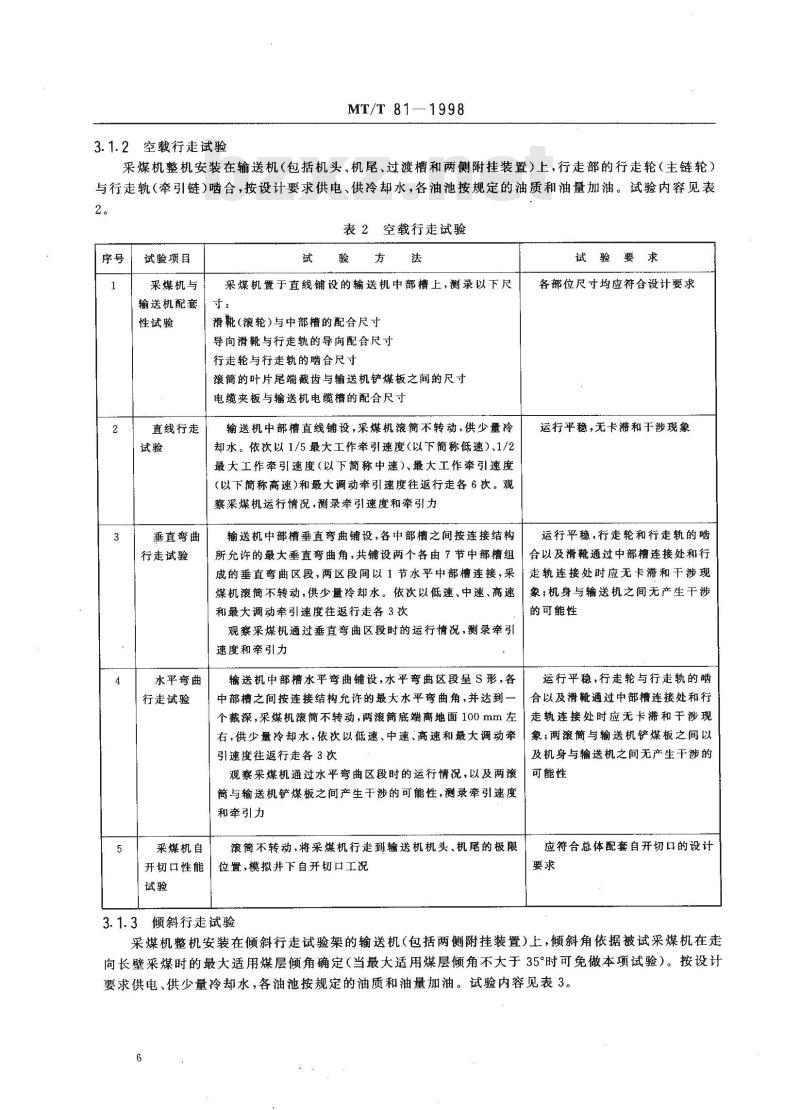

3.1.2空载行走试验

MT/T 81—1998

采煤机整机安装在输送机(包括机头、机尾、过渡槽和两侧附挂装置)上,行走部的行走轮(主链轮)与行走轨(牵引链)啮合,按设计要求供电、供冷却水,各油池按规定的油质和油量加油。试验内容见表2。

表2空载行走试验

试验项目

采煤机与

输送机配套

性试验

直线行走

垂直弯曲

行走试验

水平弯曲

行走试验

采煤机自

试验方法

采煤机置于直线铺设的输送机中部槽上,测录以下尺寸:

滑靴(滚轮)与中部槽的配合尺寸导向滑靴与行走轨的导向配合尺寸行走轮与行走轨的合尺寸

滚简的叶片尾端截齿与输送机铲煤板之间的尺寸电缆夹板与输送机电缆槽的配合尺寸输送机中部槽直线铺设,采煤机滚简不转动,供少量冷却水。依次以1/5最大工作牵引速度(以下简称低速)、1/2最大工作牵引速度(以下简称中速)、最大工作牵引速度(以下简称高速)和最大调动牵引速度往返行走各6次。观察采煤机运行情况,測录牵引速度和牵引力输送机中部槽垂直弯曲铺设,各中部槽之间按连接结构试验要求

各部位尺寸均应符合设计要求

运行平稳,无卡滞和干涉现象

运行平稳,行走轮和行走轨的啮所允许的最大垂直弯曲角,共铺设两个各由?节中部槽组合以及滑靴通过中部槽连接处和行走轨连接处时应无卡滞和干涉现成的垂直弯曲区段,两区段间以1节水平中部檐连接,采煤机滚简不转动,供少画冷却水。依次以低速、中速、高速和最大调动牵引速度往返行走各3次观察采煤机通过垂直弯曲区段时的运行情况,测录牵引速度和牵引力

输送机中部槽水平弯曲铺设,水平弯曲区段呈S形,各中部槽之间按连接结构允许的最大水平弯曲角,并达到个截深,采煤机滚简不转动,两滚筒底端离地面100mm左右,供少量冷却水,依次以低速、中速、高速和最大调动牵引速度往返行走各3次

观察采煤机通过水平弯曲区段时的运行情况,以及两滚简与输送机铲煤板之间产生干涉的可能性,测录牵引速度和牵引力

滚简不转动,将采煤机行走到输送机机头、机尾的极限开切口性能

位置,模拟井下自开切口工况

3.1.3倾斜行走试验

象;机身与输送机之间无产生干涉的可能性

运行平稳,行走轮与行走轨的啮合以及滑靴通过中部槽连接处和行走轨连接处时应无卡滞和干涉现象;两滚裔与输送机铲煤板之间以及机身与输送机之间无产生干涉的可能性

应符合总体配套自开切口的设计要求

采煤机整机安装在倾斜行走试验架的输送机(包括两侧附挂装置)上,倾斜角依据被试采煤机在走向长壁采煤时的最大适用煤层倾角确定(当最大适用煤层倾角不大于35°时可免做本项试验)。按设计要求供电、供少量冷却水,各油池按规定的油质和油量加油。试验内容见表3。6

试验项目

倾斜空运此内容来自标准下载网

转试验

空载倾斜

行建试验

起动下滑

停机下滑

MT/T 81—1998

表3倾斜行走试验

牵引速度给定在零位,依次起动各电动机,空运转60试验要求

各部分运转平稳,无异常振动和异min。观察各部分运转和温升情况,以及所有管路系统和!常温升;各密封处均应密封良好,不得有渗漏现象

各结合面的密封情况

操作调高手把,使摇臂在最高位置和最低位置之间往复摆动3次,观察运行情况

采煤机以低速、中速、高速和最大调动牵引速度空载上行和下行各3次

观察采煤机运行情况以及行走轮与行走轨的啮合情况,测录行走(主)电动机功率、牵引速度和牵引力采煤机在原地处于制动状态,开始上行和下行瞬间,测录从解除制动到开始行走时间内机器的下滑距离,重复试验各3次

采煤机依次以低速、中速、高速和最大调动牵引速度空载上行和下行时,突然切断电源。测录电源切断后采煤机下滑距离,重复试验各3次

摇臂升降平稳均匀,无抖动现象运行平稳,无爬行现象;行走轮与行走轨正常啮合,无干涉现象,电动机功率、牵引速度和牵引力符合设计要求下滑距离符合设计要求

下滑距离符合设计要求

3.1.4截割模拟煤壁试验

采煤机整机安装在直线铺设于模拟煤壁侧的输送机(包括机头、机尾、过渡槽和两侧附挂装置)上。模拟煤壁依据设计要求的截割阻抗,以及试验要求的外形尺寸制备。中厚煤层和厚煤层采煤机按最大截割高度,薄煤层采煤机按最小截割高度进行试验。按设计要求给采煤机和输送机供电、供喷雾降尘用水和冷却水,各油池按规定的油质和油量加油。试验内容见表4。表4截割模拟煤壁试验

试验项目

截割模拟

煤壁试验

爬底板采

煤机垂直弯

曲截割模拟

煤壁试验

试验方法

起动输送机,起动采煤机,供喷雾降尘用水和冷却水。采煤机依次以低速、中速和高速进行全截深截割观察运行情况(可以同时摄像或摄影),以及各显示器的显示值和喷雾降尘效果:测录各电动机功率、牵引速度、牵引力、实际截深和余煤量(余煤平均高度),分析各保护功能和截割(主)电动机恒功率自动调速起作用的情况

输送机中部槽垂直弯曲铺设,各中部槽之间按连接结构所允许的最大垂直弯曲角,共铺设两个各由7节中部檐组成的垂直弯曲区段,两区段间以1节水平中部槽连接。起动输送机,起动采煤机,供喷旁降尘用水和冷却水。采煤机在直线段将前滚简调整到贴近底板位置后,以低速通过垂直弯曲区段进行全截深截割采煤观察运行情况(可以同时摄像或摄影),以及浮动支撑的作用;测录牵引速度和牵引力注:爬底板采煤机进行本表第2项试验后,可免做表2中第3项试验。试验要求

运行平稳,无剧烈振动,各显示值正确;内外喷雾降尘效果良好,装煤效果良好,余煤量(余煤平均高度)符合设计要求;各保护功能无误

运行平稳,行走轮和行走轨的啮合以及滑靴通过中部槽连接处和行走轨连接处时无卡滞和干涉现象;浮动支撑能按设计要求伸缩,以保持机身无明显垂斜;装煤效果良好

3.2行走部驱动装置试验

将行走部驱动装置安装于试验台架上(电牵引采煤机的非机载部分需按实际使用的电缆规格和长MT/T 81—1998

度接线),按设计要求供电和冷却水(水温不低于10℃)。试验内容见表5。表5行走部驱动装置试验

试验项目

空运转试

热平衡试

牵引特性

恒截割功

试验方法

以最大工作牵引速度正、反向各空载运转20 min,再以最大调动牵引速度正、反向各空载运转10 min观察运转情况,各部位温升情况在最大工作牵引速度和最大工作牵引力下连续加载运转,直至各测温点(检验部门根据热源位置确定)均达到热平衡(每小时温升不超过1℃时视为热平衡)。正、反向各试验1次

测录各测温点的热平衡温度和环境温度牵引速度给定在最大工作牵引速度位置,缓慢加载,直到牵引速度降到零或接近于零,然后缓慢减载,直到完全卸载,绘出牵引速度-牵引力曲线1a;把牵引速度依次给定在4/5、3/5、2/5和1/5最大工作牵引速度位置,试验方法同上,分别绘出四条曲线2a、3a、4a和5a;牵引速度给定在最大调动牵引速度以及恒功率区段的中间位置,同样按以上方法试验,绘出两条曲线6a和7a反向以完全相同的方法试验,绘出曲线1b、2b、3b、4b、5b、6b和7b

以上各试验工况都重复试验 2 次,且试验时各测温点均保持在热平衡温度

在最大工作牵引速度和1/2最大工作牵引力时,缓慢率自动调速

特性试验

阶跃载荷

传动效率

保护性能

耐久性试

增加功控电流,模拟采煤机截割功率由欠载→满载→超载,直至牵引速度降至零。然后缓慢减小功控电流,模拟采煤机截割功率由超载→满载→欠载,直至牵引速度升至最大

测录各转换点的功控电流值以及降速和升速所需要的时间,正、反向重复试验各 5 次以最大工作牵引速度和1/2最大工作牵引力运转时,试验要求

运转平稳,无异常声响和振动,无异常温升现象;操作灵活、定位可靠、零位准确;各密封处不得渗漏

液压系统油池热平衡油温不大于75℃,温升不大于50℃;齿轮传动油池热平衡油温不大于100℃,温升不大于75℃:其它各温点(如电动机、变压器、电力电子器件等的极限温度指标按设计要求或有关规定

最大工作牵引速度额定值(产品技术特征表上所列值,下向)和最大工作牵引力额定值的坐标点以及最大调动牵引速度额定值和最大调动牵引力额定值的坐标点分别不得落在曲线1和曲线6的外面;所有曲线与理论牵引特性曲线的误差(相同牵引速度时的牵引力值误差)不得大于士8%

各转换点功控电流值(相当于截割功率值)以及降速和升速所需要的时间符合设计要求

负载电流(系统油压)的超调量不得突然加人阶跃载荷,使其增至1.2倍最大工作牵引力额大于25%

定值,直至牵引速度降至零。绘出负载电流(系统油压)和牵引速度的变化曲线

在最大工作牵引速度和最大工作牵引力下运转,测录行走部驱动装置输入端的功率和输出端的功率,并计算传动效率

根据设计规定的保护功能要求,每种保护功能模拟其引起动作的工况使其动作3次,并测录其引起动作时的有关参数

在最大工作牵引速度额定值和最大工作牵引力额定值下正、反向各连续运转250h,在最大调动牵引速度额定值和最大调动牵引力额定值下再正、反向各连续运转50h

传动效率符合设计要求

符合设计要求

试验应连续进行,中途不得对被试件作任何调整或更换,试验后所有元件均不得损坏和失效

试验项目

冲击验

牵引特性

MT/T 81—1998

表5(完)

在最大工作牵引速度下,外载荷从最小值突增至最大工作牵引力额定值,保持2s;再突降至最小值,保持2s,如此循环冲击,正、反向冲击各1万次试验方法同序号3,但只复测曲线1和曲线6,每条曲线正、反向各2次

仔细检查各参与试验的元件(包括轴承和齿面)的摄坏和失效情况

要求同序号8

要求同序号3

所有元件均不得损坏和失效。轮齿失效判别标准见附录 B(标准的附录)注:行走部驱动装置允许分成调速系统和传动装置两部分分别试验,其中传动装暨只需试验序号1、2、6.8、9、11。3.3截割部传(驱)动装置试验

将截割部传(驱)动装置安装于试验台架上,按设计要求供电和冷却水(水温不低于10℃)。试验内容见表6。

表 6截割部传(驱)动装置试验

试验项目

轻载跑合

温升试验

耐久性试

超载试验

检验规则

试验方

以截割(主)电动机额定功率的25%运转120min,观察运转情况和各密封处的渗漏情况摇臂置于近水平位置,连续加载,顺序和载荷分配如下:

50%截割(主)电动机额定功率运转90min75%截制(主)电动机额定功率运转90min100%截裁割(主)电动机额定功率运转30min测录各减速箱油温和环境温度

摇臂置于近水平位置,用最低滚简转速,以截割(主)电动机额定功率加载,连续运转600h,各速箱油温保试验要求

运转平稳,无异常响声、剧烈振动和异常温升现象,密封处不得渗漏最高油温不得大于100℃,最高温升不得大于75℃

试验应连续进行,中途不得对被试件作任何调整或更换,试验后所有元持在(70士5)℃(指对油液进行外循环冷却处理时,减速件均不得损坏失效

箱出油口的油温)

以截割(主)电动机额定功率的125%加载10min仔细检查各参与试验元件(包括轴承和齿面)的损坏和失效情况

4.1有下列情况之一时,应进行型式检验:a)总体结构或破(装)煤机理新颖的试制新产品;同序号3

所有元件均不得损坏和失效。轮齿失效判别标准见附录 B(标准的附录)b)总体采用传统成熟结构或定型产品的系列化派生机型的试制新产品;c)定型产品转厂生产的试制产品或停产3年后恢复生产的产品;d)正式生产后、如结构、材料、工艺有较大改变,可能影响产品性能时;e)国家质量监督机构提出进行型式检验要求时。4.2根据实际情况,可将上述5种情况分为3类,各类所必须进行的试验项目作如下规定:g

MT/T 81—1998

第1类是情况a),必须进行全部试验项目的试验;第2类是情况b)和c),允许免做整机试验,有关耐久性试验的项目(表5中8、9、10项,表6中3、4项)允许用工业应用试验代替[见附录C(标准的附录)];第3类是情况d)和e),试验项目根据改变部位或国家质量监督机构提出的要求而确定。4.3当送试产品装有结构性能和工况条件都完全相同的2件(或2件以上)部件时,允许任抽1件试验。当送试产品借用本厂已定型产品的部件且工况条件完全相同(或低于原工况条件)时,允许该部件免试。

4.4送试产品必须符合下列要求才能进行型式检验:a)所有电气设备经防爆检验合格;b)必须符合《煤矿安全规程》中的有关规定;c)送试产品必须按MT/T82出厂检验合格,并附有完整的出厂检验报告;d)必须送交具有确认的主参数以及各种功能、保护和显示等技术要求的技术文件,所有文件应经送检单位技术负责人签署。

4.5判别规则:

所进行的试验项目必须全部符合试验要求,则判定送试产品合格,否则为不合格。10

压力±2%

100 r/min时,±2%

≤100 r/min 时,±3%

温度 ±3%

项百名称

塑性变形

干涉摄伤

MT/T81-1998

附录A

(标准的附录)

测量精度规定

附录B

(标准的附录)

齿轮轮齿失效判别标准

舞开标

轮齿允许出现轻微摄现象或中等磨损现象其损量不得超过以下规定:

a)硬齿面轮齿任齿面磨损量不得大于0.13 mmb)软齿面轮齿任~嫩面磨损量不得大于齿厚的1/20c)磨摄不均匀的轮齿齿面,齿面两端相差不得大于0.08mm轮齿齿面允许发生整徽胶合或中等胶合,胶合区城不得大于齿高的1/4,齿宽的1/3

轮齿齿面允许出现非扩腰性点蚀,但麻点的大小及点蚀坑面积不得平均径一融大直径十最小直径

超过以下规定:

a)模数6mm以下的齿轮,麻点的平均直径不大于1mm;模数6 mm 以上的齿轮,麻点的乎均直径不得大于 2 mmb)点蚀区范围在下述境祝时为失效:(1)点独区的商度大于齿高的80%时(2)点链区的高度为齿高的0%80%,其宽度大半齿宽的10%树

(3)点蚀区的高效齿高的30%~60%,淇魔度大于齿宽的40%时

轮齿齿面不得产生剃落

)硬齿面轮齿不出现塑性变形

6)软齿面轮齿的攀性变形量不得大于齿的1/20轮齿不得出现折断联象

齿轮的任何部位不出现数纹

轮齿齿面不得出班干涉摄伤

MT/T 81--1998

附录C

(标准的附录)

工业应用试验

参与工业应用试验采煤机的被试部件应在额定负荷下完成不少于150000m2的总开采面积。实际负荷低于额定负荷时可用以下方法折算成当量面积:对行走部驱动装置:

对截割部传(驱)动装置:

式中:A。

当量开采面积,m2;

实际开采面积,m2;

F实测牵引力,kN;

F。——被试行走部驱动装置工作牵引力额定值,kN;p

截割电动机实测功率(对主电动机纵向布置在机身上的单电动机采煤机可取0.75倍主电动机实测功率),kW;

被试截割部传(驱)动装置额定功率,kW。试验工作分四个阶段进行,前三个阶段各完成约50000m2开采面积,每个阶段开始前测量一次被试部件的实际负荷(牵引力和截割电动机功率),测量应在采煤工作面不同地点测得5个数据,取其平均值作为该阶段的实测牵引力F,和截割电动机实测功率Pl。完成第三阶段(即实际开采面积约150000m2)后,按以下公式计算已完成的当量开采面积值:对行走部驱动装置:

对截割部传(驱)动装置:

式中:A

各阶段的实际开采面积,m2。

若ZA<150000m2则必须进行第四阶段试验。第四阶段的开采面积可按式(C5)、(C6)计算:对行走部驱动装置:

(150 000-ZA。)

对截割部传(驱)动装置:

(150 000—ZA.)

式中:F——第四阶段开始时的实测牵引力,kN;一第四阶段开始时的截割电动机实测功率,kW。P4

若A>300000m2时取A300000m2。

试验期间,参与试验的所有元件均不得损坏和失效。(C5)

如果试验期间需要搬家更换采煤工作面,则在新工作面开始试验时必须进行实际负荷的测量。若对工业应用试验的结果有异议需要仲裁时,以耐久性试验为准。12

MT/T 81—1998

附录D

(提示的附录)

牵引速度和牵引力的换算

牵引速度和牵引力允许换算成输出轴的转速和转矩,换算公式如下:Zt

式中:n-

输出轴转速,r/min;

输出轴到行走轮的传动比,

牵引速度,m/min;

——行走轮齿数;

行走轨的节距,m,

输出轴转矩,kNm;

牵引力,kN;

2元im

输出轴到行走轨的总机械效率。每级圆柱齿轮传动(包括轴承,下同)的机械效率取为0.98;每级行星齿轮传动的机械效率取为0.97;每级开式齿轮传动的机械效率取为0.95;行走轮和行走轨的机械效率取为0.92;牵引链轮和牵引链(包括导向链轮)的机械效率取为0.9。

附聚E

(提示的附录)

若干名词的说明

E1工作牵引速度是指牵引特性曲线中恒牵引力区段的牵引速度,也就是采煤机正常截割采煤时的牵引速度。最大工作牵引速度是该区段牵引速度的最大值。E2最大工作牵引力是指对应于最大工作牵引速度的牵引力最大值。E3调动牵引速度是指牵引特性曲线中恒功率(或相当于恒功率)区段的牵引速度,也就是采煤机轻载快速行走时的牵引速度。最大调动牵引速度是该区段牵引速度的最大值。E4最大调动牵引力是指对应于最大调动牵引速度的牵引力最大值。13

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

MT/T81-1998

本标准的修订考虑了以下情况:前

国内外滚筒采煤机技术的迅速发展,特别是截割电动机横向布置在摇臂上的采煤机和电牵引采煤机的出现和广泛使用;

我国滚简采煤机设计和制造水平的提高;我国采煤工作面单产水平提高和高产高效矿井的大量涌现。修订后的标准与原标准有了较大变动。本标准从生效之日起,同时代替MT/T81—1984。本标准的附录 A、附录 B和附录 C是标准的附录,附录 D和附录 E是提示的附录。本标准由国家煤炭工业局行业管理司提出。本标准由煤炭工业煤矿专用设备标准化技术委员会归口。本标准起草单位:煤炭科学研究总院上海分院。本标准主要起草人:周永昌、闻森炎、侯境均、沈斌忠、姚守钵。本标准由煤炭科学研究总院上海分院负责解释。3

1范围

中华人民共和国煤炭行业标准

滚筒采煤机。

型式检验规范

Shearer-specification of type inspectionMT/T 81—1998

代替MT/T81---1984

本标准规定了地下开采长壁采煤工作面用的滚筒采煤机(以下简称“采煤机”)整机、行走部驱动装置和截割部传(驱)动装置型式检验的试验项目、试验方法、试验要求和检验规则。本标准适用于各种型式采煤机的型式检验。2 引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。MT/T82—1998滚简采煤机出厂检验规范《煤矿安全规程》(1992年版)中华人民共和国能源部制定3试验项目、试验方法和试验要求3.1整机试验

3.1.1空运转试验

采煤机整机安装在配套刮板输送机(以下简称“输送机”)中部槽上(包括两侧附挂装置),行走部驱动装置输出轴空转(链牵引采煤机不装牵引链,使主链轮空转;无链牵引采煤机拆除驱动轮或行走轮,使输出轴或驱动轮空转)。按设计技术文件和产品说明书规定的要求(以下简称“设计要求”)供电、供冷却水和喷雾降尘用水,各油池按规定的油质和油量加油。试验内容见表1。表1空运转试验

试验项目

空载跑合

依次起动各电动机(供少量冷却水),牵引速度给定在试验要求

各电动机输人功率、滚筒转速、破最大工作牵引速度有关牵引速度和牵引力的名词说明!碎滚簡转转和牵引速度符合设计要见附录E(提示的附录),下同]位置,两摇臂分别处于最高和最低位置,空运转30min。将牵引速度给定在反向求;各部分运转平稳,无异常振动和异常温升;各密封处均应密封良好,最大工作牵引速度位置,两摇臂的最高和最低位置交换不得有渗漏现象

后,再运转30min

运转过程中测录各电动机的输入功率、滚简转速、破碎滚简转速和正反向牵引速度各3次,并观察各部分运转和温升情况,以及所有管路系统和各结合面的密封情况

国家煤炭工业局1998-11-10批准4

1999-04-01实施

试验项目

操作系统

空运转噪

南测定试验

喷雾降尘

系统试验

摇臂调高

系统试验

机身调斜

系统试验

破碎滚筒

升降系统试

MT/T 81—1998

表1(完)

依次操作采煤机(包括无线电随机控制租巷道控制)的所有机械、电气、液压操作手把(按钮、旋钮)各5次试验要求

操作手把(按钮、旋钮操作灵活,各受控部位动作准确,不得有任何误动观察各受控部位的动作准确性和可靠性(包括预告信作;预告倍号和延时起动时间均应符号和延时起动)及各显示器(显示屏、表、光柱等)的显示合设计要求,显示清楚,显示值符合设计要求

依次起动各电动机(供少量冷却水),牵引速度给定在最大工作牵引速度位置,将声级计分别放置在采煤机中部和机身两端水平距离1m处,测录3处的空运转噪声值

按设计要求的水压和流量向采煤机供水,观察各阀门、管路、接头等处的密封情况,以及各喷嘴的雾化情况停止供冷却水,观察断水保护装置动作情况起动摇臂调高系统电动机,滚筒不转动。操作调高手把,使摇臂在最高位置和最低位置之间往复摆动3次,观察运行情况

将摇臂停在最高位置,测录最大截割高度将摇臂停在最低位置,测录下切深度将摇臂由最低位置升至最高位置,测录上升全行程所需时间

将摇臂由最高位置降至最低位置,测录下降全行程所需时间

摇臂处于最低位置或最高位置时,继续操作调高手把直至安全阀开启动作,测录安全阀开启压力将摇臂置于近水平位置16 h后,测录滚筒中心的下降量

左、右摇臂均需分别完成以上试验起动机身调斜系统电动机,滚筒不转动,摇臂置于近水平位置,操作调斜手把,使机身往复调斜3次,观察运行情况

将机身停在向上和向下最大调斜位置,测录机身抬起侧的最大起高度和最大降低高度(或双向最大机身调斜角)

将机身置于最大抬起位置16 h后,测录机身抬起侧的下降量

截割(主)电动机额定功率50~100kW时,噪声值不得大于92dB

(A);截割(主)电动机额定功率132~200kW时,噪声值不得大于97dB

(A);截割(主)电动机额定功率250~375kW时,噪声值不得大于101dB(A);截割(主)电动机额定功率400~600kW时,噪声值不得大于105dB(A)

各阀门、管路、接头等处不得有渗漏现象;所有喷嘴均不得堵塞,雾化情况良好;断水保护装置动作可靠

摇臂升降平稳均匀,无抖动现象,最大截割高度和下切深度符合设计要求;升降全行程所需时间符合设计要求;安全阀开启压力符合设计要求;16h 后,下降量不得大于25 mm

调斜动作平稳均匀,无抖动现象;最大抬起高度和最大降低高度(或最大机身调斜角)符合设计要求,16h后,下降量不得大于10 mm

破碎滚筒升降平稳均匀,无抖动现起动破碎滚筒升降系统电动机,破碎滚筒不转动。操作破碎滚筒升降手把,使破碎滚筒上、下升降3次,观察象;破碎滚简在最高位置和最低位置时底端距输送机中部槽中板的垂直距运行情况

将破碎滚简停在最高位置,测录破碎滚简底端距输送机中部槽中板的垂直距离

将破碎滚简停在最低位置,测录破碎滚简底端距输送机中部槽中板的垂直距离

将破碎滚简置于最高位置 16 h后,测录破碎滚简的下降量

测试参数的测量精度按附录A(标准的附录)规定,下同离符合设计要求;16h后,下降量不得大于15 mm

牵引速度和牵引力允许换算成输出轴的转速和转矩,换算方法按附录D(提示的附录),下同。5

3.1.2空载行走试验

MT/T 81—1998

采煤机整机安装在输送机(包括机头、机尾、过渡槽和两侧附挂装置)上,行走部的行走轮(主链轮)与行走轨(牵引链)啮合,按设计要求供电、供冷却水,各油池按规定的油质和油量加油。试验内容见表2。

表2空载行走试验

试验项目

采煤机与

输送机配套

性试验

直线行走

垂直弯曲

行走试验

水平弯曲

行走试验

采煤机自

试验方法

采煤机置于直线铺设的输送机中部槽上,测录以下尺寸:

滑靴(滚轮)与中部槽的配合尺寸导向滑靴与行走轨的导向配合尺寸行走轮与行走轨的合尺寸

滚简的叶片尾端截齿与输送机铲煤板之间的尺寸电缆夹板与输送机电缆槽的配合尺寸输送机中部槽直线铺设,采煤机滚简不转动,供少量冷却水。依次以1/5最大工作牵引速度(以下简称低速)、1/2最大工作牵引速度(以下简称中速)、最大工作牵引速度(以下简称高速)和最大调动牵引速度往返行走各6次。观察采煤机运行情况,測录牵引速度和牵引力输送机中部槽垂直弯曲铺设,各中部槽之间按连接结构试验要求

各部位尺寸均应符合设计要求

运行平稳,无卡滞和干涉现象

运行平稳,行走轮和行走轨的啮所允许的最大垂直弯曲角,共铺设两个各由?节中部槽组合以及滑靴通过中部槽连接处和行走轨连接处时应无卡滞和干涉现成的垂直弯曲区段,两区段间以1节水平中部檐连接,采煤机滚简不转动,供少画冷却水。依次以低速、中速、高速和最大调动牵引速度往返行走各3次观察采煤机通过垂直弯曲区段时的运行情况,测录牵引速度和牵引力

输送机中部槽水平弯曲铺设,水平弯曲区段呈S形,各中部槽之间按连接结构允许的最大水平弯曲角,并达到个截深,采煤机滚简不转动,两滚筒底端离地面100mm左右,供少量冷却水,依次以低速、中速、高速和最大调动牵引速度往返行走各3次

观察采煤机通过水平弯曲区段时的运行情况,以及两滚简与输送机铲煤板之间产生干涉的可能性,测录牵引速度和牵引力

滚简不转动,将采煤机行走到输送机机头、机尾的极限开切口性能

位置,模拟井下自开切口工况

3.1.3倾斜行走试验

象;机身与输送机之间无产生干涉的可能性

运行平稳,行走轮与行走轨的啮合以及滑靴通过中部槽连接处和行走轨连接处时应无卡滞和干涉现象;两滚裔与输送机铲煤板之间以及机身与输送机之间无产生干涉的可能性

应符合总体配套自开切口的设计要求

采煤机整机安装在倾斜行走试验架的输送机(包括两侧附挂装置)上,倾斜角依据被试采煤机在走向长壁采煤时的最大适用煤层倾角确定(当最大适用煤层倾角不大于35°时可免做本项试验)。按设计要求供电、供少量冷却水,各油池按规定的油质和油量加油。试验内容见表3。6

试验项目

倾斜空运此内容来自标准下载网

转试验

空载倾斜

行建试验

起动下滑

停机下滑

MT/T 81—1998

表3倾斜行走试验

牵引速度给定在零位,依次起动各电动机,空运转60试验要求

各部分运转平稳,无异常振动和异min。观察各部分运转和温升情况,以及所有管路系统和!常温升;各密封处均应密封良好,不得有渗漏现象

各结合面的密封情况

操作调高手把,使摇臂在最高位置和最低位置之间往复摆动3次,观察运行情况

采煤机以低速、中速、高速和最大调动牵引速度空载上行和下行各3次

观察采煤机运行情况以及行走轮与行走轨的啮合情况,测录行走(主)电动机功率、牵引速度和牵引力采煤机在原地处于制动状态,开始上行和下行瞬间,测录从解除制动到开始行走时间内机器的下滑距离,重复试验各3次

采煤机依次以低速、中速、高速和最大调动牵引速度空载上行和下行时,突然切断电源。测录电源切断后采煤机下滑距离,重复试验各3次

摇臂升降平稳均匀,无抖动现象运行平稳,无爬行现象;行走轮与行走轨正常啮合,无干涉现象,电动机功率、牵引速度和牵引力符合设计要求下滑距离符合设计要求

下滑距离符合设计要求

3.1.4截割模拟煤壁试验

采煤机整机安装在直线铺设于模拟煤壁侧的输送机(包括机头、机尾、过渡槽和两侧附挂装置)上。模拟煤壁依据设计要求的截割阻抗,以及试验要求的外形尺寸制备。中厚煤层和厚煤层采煤机按最大截割高度,薄煤层采煤机按最小截割高度进行试验。按设计要求给采煤机和输送机供电、供喷雾降尘用水和冷却水,各油池按规定的油质和油量加油。试验内容见表4。表4截割模拟煤壁试验

试验项目

截割模拟

煤壁试验

爬底板采

煤机垂直弯

曲截割模拟

煤壁试验

试验方法

起动输送机,起动采煤机,供喷雾降尘用水和冷却水。采煤机依次以低速、中速和高速进行全截深截割观察运行情况(可以同时摄像或摄影),以及各显示器的显示值和喷雾降尘效果:测录各电动机功率、牵引速度、牵引力、实际截深和余煤量(余煤平均高度),分析各保护功能和截割(主)电动机恒功率自动调速起作用的情况

输送机中部槽垂直弯曲铺设,各中部槽之间按连接结构所允许的最大垂直弯曲角,共铺设两个各由7节中部檐组成的垂直弯曲区段,两区段间以1节水平中部槽连接。起动输送机,起动采煤机,供喷旁降尘用水和冷却水。采煤机在直线段将前滚简调整到贴近底板位置后,以低速通过垂直弯曲区段进行全截深截割采煤观察运行情况(可以同时摄像或摄影),以及浮动支撑的作用;测录牵引速度和牵引力注:爬底板采煤机进行本表第2项试验后,可免做表2中第3项试验。试验要求

运行平稳,无剧烈振动,各显示值正确;内外喷雾降尘效果良好,装煤效果良好,余煤量(余煤平均高度)符合设计要求;各保护功能无误

运行平稳,行走轮和行走轨的啮合以及滑靴通过中部槽连接处和行走轨连接处时无卡滞和干涉现象;浮动支撑能按设计要求伸缩,以保持机身无明显垂斜;装煤效果良好

3.2行走部驱动装置试验

将行走部驱动装置安装于试验台架上(电牵引采煤机的非机载部分需按实际使用的电缆规格和长MT/T 81—1998

度接线),按设计要求供电和冷却水(水温不低于10℃)。试验内容见表5。表5行走部驱动装置试验

试验项目

空运转试

热平衡试

牵引特性

恒截割功

试验方法

以最大工作牵引速度正、反向各空载运转20 min,再以最大调动牵引速度正、反向各空载运转10 min观察运转情况,各部位温升情况在最大工作牵引速度和最大工作牵引力下连续加载运转,直至各测温点(检验部门根据热源位置确定)均达到热平衡(每小时温升不超过1℃时视为热平衡)。正、反向各试验1次

测录各测温点的热平衡温度和环境温度牵引速度给定在最大工作牵引速度位置,缓慢加载,直到牵引速度降到零或接近于零,然后缓慢减载,直到完全卸载,绘出牵引速度-牵引力曲线1a;把牵引速度依次给定在4/5、3/5、2/5和1/5最大工作牵引速度位置,试验方法同上,分别绘出四条曲线2a、3a、4a和5a;牵引速度给定在最大调动牵引速度以及恒功率区段的中间位置,同样按以上方法试验,绘出两条曲线6a和7a反向以完全相同的方法试验,绘出曲线1b、2b、3b、4b、5b、6b和7b

以上各试验工况都重复试验 2 次,且试验时各测温点均保持在热平衡温度

在最大工作牵引速度和1/2最大工作牵引力时,缓慢率自动调速

特性试验

阶跃载荷

传动效率

保护性能

耐久性试

增加功控电流,模拟采煤机截割功率由欠载→满载→超载,直至牵引速度降至零。然后缓慢减小功控电流,模拟采煤机截割功率由超载→满载→欠载,直至牵引速度升至最大

测录各转换点的功控电流值以及降速和升速所需要的时间,正、反向重复试验各 5 次以最大工作牵引速度和1/2最大工作牵引力运转时,试验要求

运转平稳,无异常声响和振动,无异常温升现象;操作灵活、定位可靠、零位准确;各密封处不得渗漏

液压系统油池热平衡油温不大于75℃,温升不大于50℃;齿轮传动油池热平衡油温不大于100℃,温升不大于75℃:其它各温点(如电动机、变压器、电力电子器件等的极限温度指标按设计要求或有关规定

最大工作牵引速度额定值(产品技术特征表上所列值,下向)和最大工作牵引力额定值的坐标点以及最大调动牵引速度额定值和最大调动牵引力额定值的坐标点分别不得落在曲线1和曲线6的外面;所有曲线与理论牵引特性曲线的误差(相同牵引速度时的牵引力值误差)不得大于士8%

各转换点功控电流值(相当于截割功率值)以及降速和升速所需要的时间符合设计要求

负载电流(系统油压)的超调量不得突然加人阶跃载荷,使其增至1.2倍最大工作牵引力额大于25%

定值,直至牵引速度降至零。绘出负载电流(系统油压)和牵引速度的变化曲线

在最大工作牵引速度和最大工作牵引力下运转,测录行走部驱动装置输入端的功率和输出端的功率,并计算传动效率

根据设计规定的保护功能要求,每种保护功能模拟其引起动作的工况使其动作3次,并测录其引起动作时的有关参数

在最大工作牵引速度额定值和最大工作牵引力额定值下正、反向各连续运转250h,在最大调动牵引速度额定值和最大调动牵引力额定值下再正、反向各连续运转50h

传动效率符合设计要求

符合设计要求

试验应连续进行,中途不得对被试件作任何调整或更换,试验后所有元件均不得损坏和失效

试验项目

冲击验

牵引特性

MT/T 81—1998

表5(完)

在最大工作牵引速度下,外载荷从最小值突增至最大工作牵引力额定值,保持2s;再突降至最小值,保持2s,如此循环冲击,正、反向冲击各1万次试验方法同序号3,但只复测曲线1和曲线6,每条曲线正、反向各2次

仔细检查各参与试验的元件(包括轴承和齿面)的摄坏和失效情况

要求同序号8

要求同序号3

所有元件均不得损坏和失效。轮齿失效判别标准见附录 B(标准的附录)注:行走部驱动装置允许分成调速系统和传动装置两部分分别试验,其中传动装暨只需试验序号1、2、6.8、9、11。3.3截割部传(驱)动装置试验

将截割部传(驱)动装置安装于试验台架上,按设计要求供电和冷却水(水温不低于10℃)。试验内容见表6。

表 6截割部传(驱)动装置试验

试验项目

轻载跑合

温升试验

耐久性试

超载试验

检验规则

试验方

以截割(主)电动机额定功率的25%运转120min,观察运转情况和各密封处的渗漏情况摇臂置于近水平位置,连续加载,顺序和载荷分配如下:

50%截割(主)电动机额定功率运转90min75%截制(主)电动机额定功率运转90min100%截裁割(主)电动机额定功率运转30min测录各减速箱油温和环境温度

摇臂置于近水平位置,用最低滚简转速,以截割(主)电动机额定功率加载,连续运转600h,各速箱油温保试验要求

运转平稳,无异常响声、剧烈振动和异常温升现象,密封处不得渗漏最高油温不得大于100℃,最高温升不得大于75℃

试验应连续进行,中途不得对被试件作任何调整或更换,试验后所有元持在(70士5)℃(指对油液进行外循环冷却处理时,减速件均不得损坏失效

箱出油口的油温)

以截割(主)电动机额定功率的125%加载10min仔细检查各参与试验元件(包括轴承和齿面)的损坏和失效情况

4.1有下列情况之一时,应进行型式检验:a)总体结构或破(装)煤机理新颖的试制新产品;同序号3

所有元件均不得损坏和失效。轮齿失效判别标准见附录 B(标准的附录)b)总体采用传统成熟结构或定型产品的系列化派生机型的试制新产品;c)定型产品转厂生产的试制产品或停产3年后恢复生产的产品;d)正式生产后、如结构、材料、工艺有较大改变,可能影响产品性能时;e)国家质量监督机构提出进行型式检验要求时。4.2根据实际情况,可将上述5种情况分为3类,各类所必须进行的试验项目作如下规定:g

MT/T 81—1998

第1类是情况a),必须进行全部试验项目的试验;第2类是情况b)和c),允许免做整机试验,有关耐久性试验的项目(表5中8、9、10项,表6中3、4项)允许用工业应用试验代替[见附录C(标准的附录)];第3类是情况d)和e),试验项目根据改变部位或国家质量监督机构提出的要求而确定。4.3当送试产品装有结构性能和工况条件都完全相同的2件(或2件以上)部件时,允许任抽1件试验。当送试产品借用本厂已定型产品的部件且工况条件完全相同(或低于原工况条件)时,允许该部件免试。

4.4送试产品必须符合下列要求才能进行型式检验:a)所有电气设备经防爆检验合格;b)必须符合《煤矿安全规程》中的有关规定;c)送试产品必须按MT/T82出厂检验合格,并附有完整的出厂检验报告;d)必须送交具有确认的主参数以及各种功能、保护和显示等技术要求的技术文件,所有文件应经送检单位技术负责人签署。

4.5判别规则:

所进行的试验项目必须全部符合试验要求,则判定送试产品合格,否则为不合格。10

压力±2%

100 r/min时,±2%

≤100 r/min 时,±3%

温度 ±3%

项百名称

塑性变形

干涉摄伤

MT/T81-1998

附录A

(标准的附录)

测量精度规定

附录B

(标准的附录)

齿轮轮齿失效判别标准

舞开标

轮齿允许出现轻微摄现象或中等磨损现象其损量不得超过以下规定:

a)硬齿面轮齿任齿面磨损量不得大于0.13 mmb)软齿面轮齿任~嫩面磨损量不得大于齿厚的1/20c)磨摄不均匀的轮齿齿面,齿面两端相差不得大于0.08mm轮齿齿面允许发生整徽胶合或中等胶合,胶合区城不得大于齿高的1/4,齿宽的1/3

轮齿齿面允许出现非扩腰性点蚀,但麻点的大小及点蚀坑面积不得平均径一融大直径十最小直径

超过以下规定:

a)模数6mm以下的齿轮,麻点的平均直径不大于1mm;模数6 mm 以上的齿轮,麻点的乎均直径不得大于 2 mmb)点蚀区范围在下述境祝时为失效:(1)点独区的商度大于齿高的80%时(2)点链区的高度为齿高的0%80%,其宽度大半齿宽的10%树

(3)点蚀区的高效齿高的30%~60%,淇魔度大于齿宽的40%时

轮齿齿面不得产生剃落

)硬齿面轮齿不出现塑性变形

6)软齿面轮齿的攀性变形量不得大于齿的1/20轮齿不得出现折断联象

齿轮的任何部位不出现数纹

轮齿齿面不得出班干涉摄伤

MT/T 81--1998

附录C

(标准的附录)

工业应用试验

参与工业应用试验采煤机的被试部件应在额定负荷下完成不少于150000m2的总开采面积。实际负荷低于额定负荷时可用以下方法折算成当量面积:对行走部驱动装置:

对截割部传(驱)动装置:

式中:A。

当量开采面积,m2;

实际开采面积,m2;

F实测牵引力,kN;

F。——被试行走部驱动装置工作牵引力额定值,kN;p

截割电动机实测功率(对主电动机纵向布置在机身上的单电动机采煤机可取0.75倍主电动机实测功率),kW;

被试截割部传(驱)动装置额定功率,kW。试验工作分四个阶段进行,前三个阶段各完成约50000m2开采面积,每个阶段开始前测量一次被试部件的实际负荷(牵引力和截割电动机功率),测量应在采煤工作面不同地点测得5个数据,取其平均值作为该阶段的实测牵引力F,和截割电动机实测功率Pl。完成第三阶段(即实际开采面积约150000m2)后,按以下公式计算已完成的当量开采面积值:对行走部驱动装置:

对截割部传(驱)动装置:

式中:A

各阶段的实际开采面积,m2。

若ZA<150000m2则必须进行第四阶段试验。第四阶段的开采面积可按式(C5)、(C6)计算:对行走部驱动装置:

(150 000-ZA。)

对截割部传(驱)动装置:

(150 000—ZA.)

式中:F——第四阶段开始时的实测牵引力,kN;一第四阶段开始时的截割电动机实测功率,kW。P4

若A>300000m2时取A300000m2。

试验期间,参与试验的所有元件均不得损坏和失效。(C5)

如果试验期间需要搬家更换采煤工作面,则在新工作面开始试验时必须进行实际负荷的测量。若对工业应用试验的结果有异议需要仲裁时,以耐久性试验为准。12

MT/T 81—1998

附录D

(提示的附录)

牵引速度和牵引力的换算

牵引速度和牵引力允许换算成输出轴的转速和转矩,换算公式如下:Zt

式中:n-

输出轴转速,r/min;

输出轴到行走轮的传动比,

牵引速度,m/min;

——行走轮齿数;

行走轨的节距,m,

输出轴转矩,kNm;

牵引力,kN;

2元im

输出轴到行走轨的总机械效率。每级圆柱齿轮传动(包括轴承,下同)的机械效率取为0.98;每级行星齿轮传动的机械效率取为0.97;每级开式齿轮传动的机械效率取为0.95;行走轮和行走轨的机械效率取为0.92;牵引链轮和牵引链(包括导向链轮)的机械效率取为0.9。

附聚E

(提示的附录)

若干名词的说明

E1工作牵引速度是指牵引特性曲线中恒牵引力区段的牵引速度,也就是采煤机正常截割采煤时的牵引速度。最大工作牵引速度是该区段牵引速度的最大值。E2最大工作牵引力是指对应于最大工作牵引速度的牵引力最大值。E3调动牵引速度是指牵引特性曲线中恒功率(或相当于恒功率)区段的牵引速度,也就是采煤机轻载快速行走时的牵引速度。最大调动牵引速度是该区段牵引速度的最大值。E4最大调动牵引力是指对应于最大调动牵引速度的牵引力最大值。13

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 煤炭行业标准(MT)

- MT/T541.2-2007 悬臂式掘进机 检修规范 第2部分:机械部分

- MT/T898-2000 煤炭电法勘探规范

- MT297.3-1992 常压固定床煤气发生炉用阳泉矿务局煤技术条件

- MT298.2-1992 冶金焦用水城矿务局煤技术条件

- MT299.3-1992 冶金焦用鹤岗矿务局煤技术条件

- MT/T431.1-1995 冶金焦用丰城矿务局煤技术条件

- MT/T707-1997 煤自燃倾向性色普吸氧鉴定法

- MT444-1995 煤矿用催化燃烧式低浓度甲烷传感器技术条件

- MT107.6-1985 蒸汽机车、工业锅炉用鹤壁煤质量标准

- MT196-1989 煤水泵

- MT225-1990 单向压缩条件下煤和岩石蠕变性测定方法

- MT251-1991 煤矿水中亚硝酸根离子的测定方法

- MT271-1994 二氧化硫检测管

- MT/T608.1-1996 冶金焦用兖州矿务局煤技术条件

- MT/T615.1-1996 冶金焦用田坝煤矿煤技术条件

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2