- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 煤炭行业标准(MT) >>

- MT/T 812-1999 刮板输送机用刮板检验规范

标准号:

MT/T 812-1999

标准名称:

刮板输送机用刮板检验规范

标准类别:

煤炭行业标准(MT)

标准状态:

现行-

发布日期:

1999-03-24 -

实施日期:

1999-08-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

187.15 KB

标准ICS号:

采矿和矿产品>>采矿设备>>73.100.99其他采矿设备中标分类号:

矿业>>矿山机械设备>>D93提升、贮运设备

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了刮板输送机用刮板(以下简称刮板)的试验方法、检验规则。本标准适用于刮板输送机用刮板的检验,也适用于刮板转载机用刮板的检验。 MT/T 812-1999 刮板输送机用刮板检验规范 MT/T812-1999

部分标准内容:

MT/TB12—1999

本标准是根据MT/T152—1996《中心单链刮板输送机刮板》、MT/T72--1998《边双链刮板输送机用刮板》、MT/T323--1999《中双链刮板输送机用刮板》的技术要求及检验项目,并结合产品检验实施方法进行制定的。

本标准由国家煤炭工业局行业管理司提出。本标准由煤炭工业煤矿专用设备标准化技术委员会归口。本标准起草单位:煤炭科学研究总院太原分院。本标准主要起草人:王清元、王巧梅、钱观生、程毅德。本标准于1999年3月首次发布。

本标准委托煤炭工业煤矿专用设备标准化技术委员会刮板输送机分会负责解释。334

1范围

中华人民共和国煤炭行业标准

刮板输送机用刮板检验规范

Inspecting specification of scraper bar for chain conveyorsMT/T 812--1999

本标准规定了刮板输送机用刮板(以下简称刮板)的试验方法、检验规则。本标准适用于刮板输送机用刮板的检验,也适用于刮板转载机用刮板的检验。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB1250—1989极限数值的表示方法和判定方法GB/T 1804—1992

一般公差线性尺寸的未注公差

GB/T 2828—1987

逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB/T 2829—1987

GB/T3159—1992

GB 8170—1987

周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查)液压式万能试验机

数值修药规则

GB/T10111—1988利用随机数般子进行随机抽样的方法MT/T 72—1998

边双链刮板输送机用刮板

MT/T152—1996中心单链刮板输送机刮板MT/T 323—1999

中双链刮板输送机用刮板

3定义

本标准采用下列定义。

3.1链条公称中心距nominal chain centres组件内链条中心间的距离。

3.2 力一挠度试验 force-deflectian test测定刮板经受最小挠度和强度额定值能力的试验。3.3挠度deflection

刮板承受强度额定值时,刮板中心垂直方向的位移量。3.4强度额定值strength rating导致刮板产生挠度所规定的载荷力。3.5初始载荷initial load

挠度试验时使压头接触至刮板所规定的载荷力。3. 6 试验跨距 testing span

度试验时,支承刮板的两支点之间所规定的距离。3.7 不合格disqualification

国家煤炭工业眉1999-03-24批准1999-08-01实施

MT/T 812-

—1999

刮板的质量特性不符合标准规定,称为不合格。按其质量特性不符合的严重程度分类,分为A类不合格、B类不合格。

4试验方法

4.1试验装置

4.1.1检验用量具

检验用量具可为专用量具、游标卡尺等,其准确度不得低于0.05mm,量程应满足使用要求,并要定期计量检定,具有计量检定合格证书。在检定有效期内的量具方可用于检验。4.1.2试验机

4.1.2.1试验机加载范围应满足刮板力-挠度试验程序的加载要求,并符合GB/T3159--1992标准中一级精度要求。试验机应配有载荷-位移自动测量记录系统,并能自动绘制其曲线图。该测量记录系统的允许误差应在士1%范围内。

4.1.2.2试验机及记录系统应每年检定一次,具有计量检定合格证书。在检定有效期内的试验机方可用于检验。

4.1.3其他装置及量具

用其他方式测定刮板力-挑度所用的装置及量具的测量准确度不低于0.5mm。4.2试验内容与程序

4.2.1表面质量

表面质量不合格分类按表2规定,检查用目视方法进行。4.2.2尺寸

4.2.2.1尺寸不合格分类按表2规定,用专用量具或游标卡尺进行检测。4.2.2.2标准中未注公差的尺寸按GB/T1804—1992中表1的C级判定。4.2.3刮板力-挠度试验

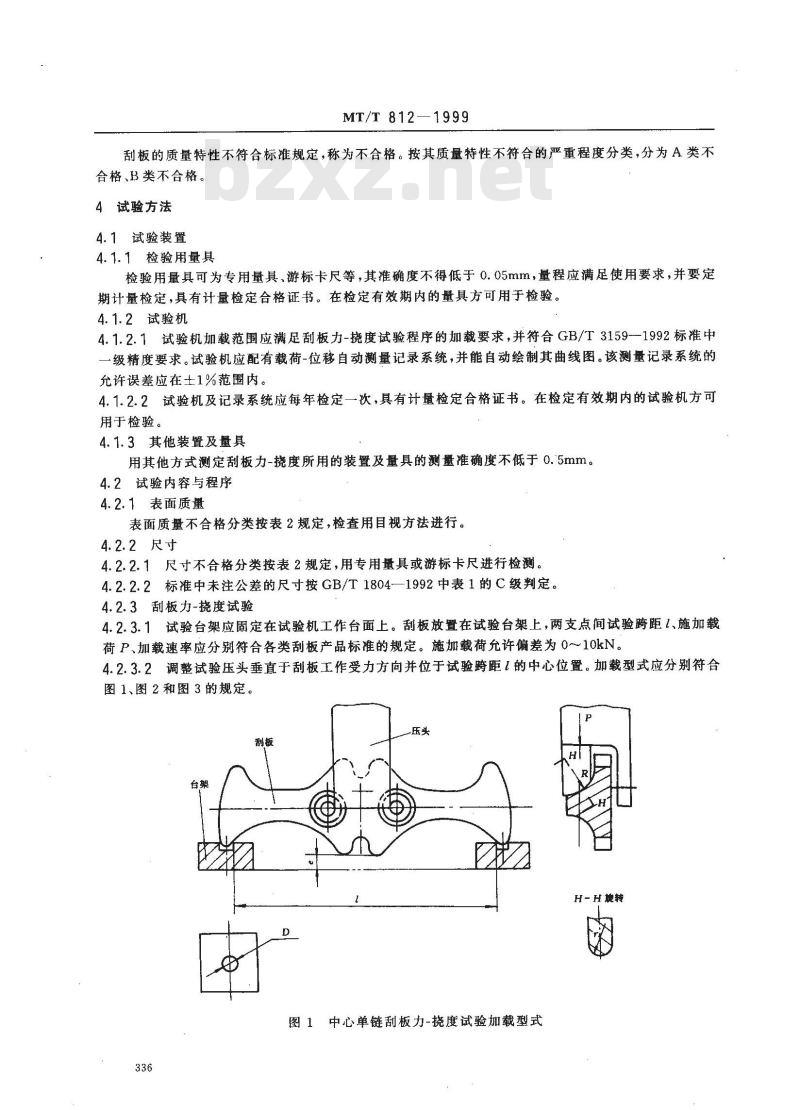

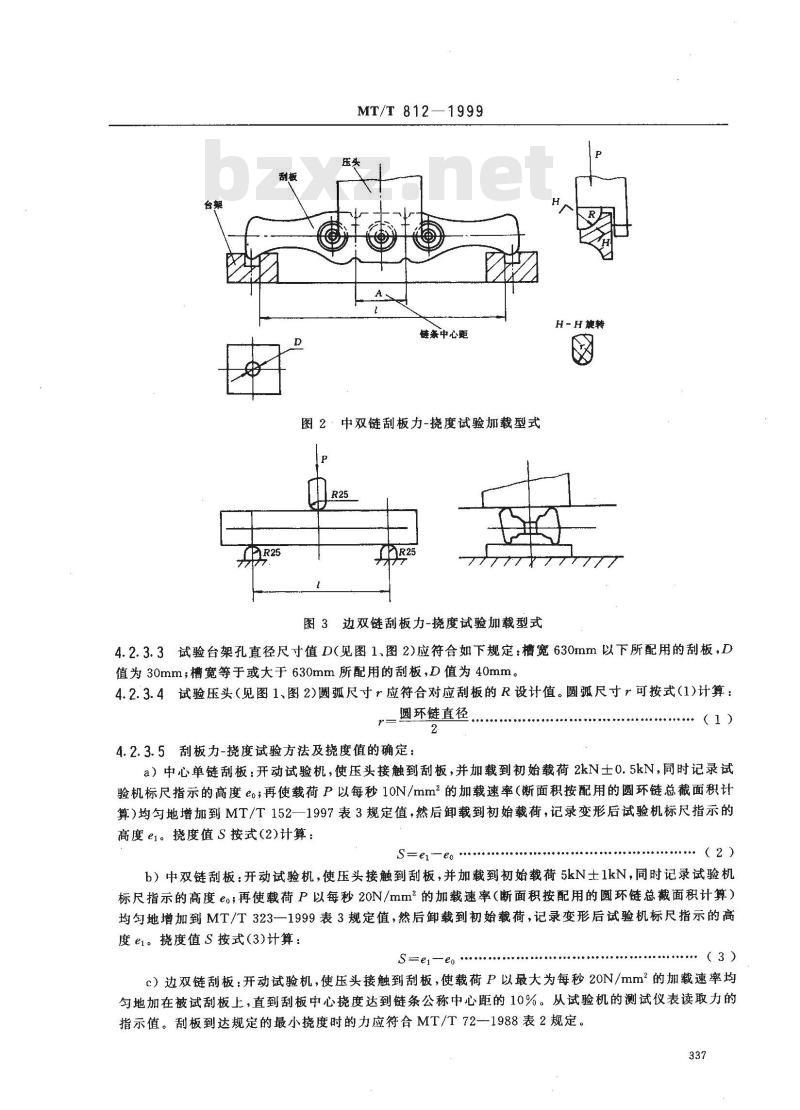

4.2.3.1试验台架应固定在试验机工作台面上。刮板放置在试验台架上,两支点间试验跨距1、施加载荷P、加载速率应分别符合各类刮板产品标准的规定。施加载荷允许偏差为0~10kN。4.2.3.2调整试验压头垂直于刮板工作受力方向并位于试验跨距1的中心位置。加载型式应分别符合图1、图2和图3的规定。

H 胰转

图1中心单链刮板力-挠度试验加载型式336

MT/T 812

链条中心距

图2:中双链刮板力-挠度试验加载型式拉

图3边双链刮板力-挠度试验加载型式H-H 旋转

4.2.3.3试验台架孔直径尺寸值D(见图1、图2)应符合如下规定:槽宽630mm以下所配用的刮板,D值为30mm;槽宽等于或大于630mm所配用的刮板,D值为40mm。4.2.3.4试验压头(见图1、图2)圆孤弧尺寸应符合对应刮板的R设计值。圆弧尺寸r可按式(1)计算:圆环链直径

4.2.3.5刮板力-度试验方法及挠度值的确定:(1)

a)中心单链刮板:开动试验机,使压头接触到刮板,并加载到初始载荷2kN士0.5kN,同时记录试验机标尺指示的高度eo;再使载荷P以每秒10N/mm的加载速率(断面积按配用的圆环链总截面积计算)均匀地增加到MT/T152一1997表3规定值,然后卸载到初始载荷,记录变形后试验机标尺指示的高度e1。挠度值S按式(2)计算:S=er

(2)

b)中双链刮板:开动试验机,使压头接触到刮板,并加载到初始载荷5kN士1kN,同时记录试验机标尺指示的高度eo;再使载荷P以每秒20N/mm2的加载速率(断面积按配用的圆环链总截面积计算)均勾地增加到MT/T323一1999表3规定值,然后卸载到初始载荷,记录变形后试验机标尺指示的高度e1。挠度值S按式(3)计算:

c)边双链刮板:开动试验机,使压头接触到刮板,使载荷P以最大为每秒20N/mm°的加载速率均匀地加在被试刮板上,直到刮板中心挠度达到链条公称中心距的10%。从试验机的测试仪表读取力的指示值。刮板到达规定的最小挠度时的力应符合MT/T72—-1988表2规定。337

4.3数据处理

MT/T 812--1999

4.3.1数值的修约应符合GB8170的规定。4.3.2尺寸测量、刮板力-挠度施加载荷、挠度值的有效位数以测量器具的最小分度值读取记录,最少保留1位小数。

4.3.3数值判定的有效位数与标准规定值的有效位数一致。4.3.4极限数值的判定应符合GB1250的规定。5

检验规则

检验分类

检验类型分为型式检验和出厂检验。5.2检验项目

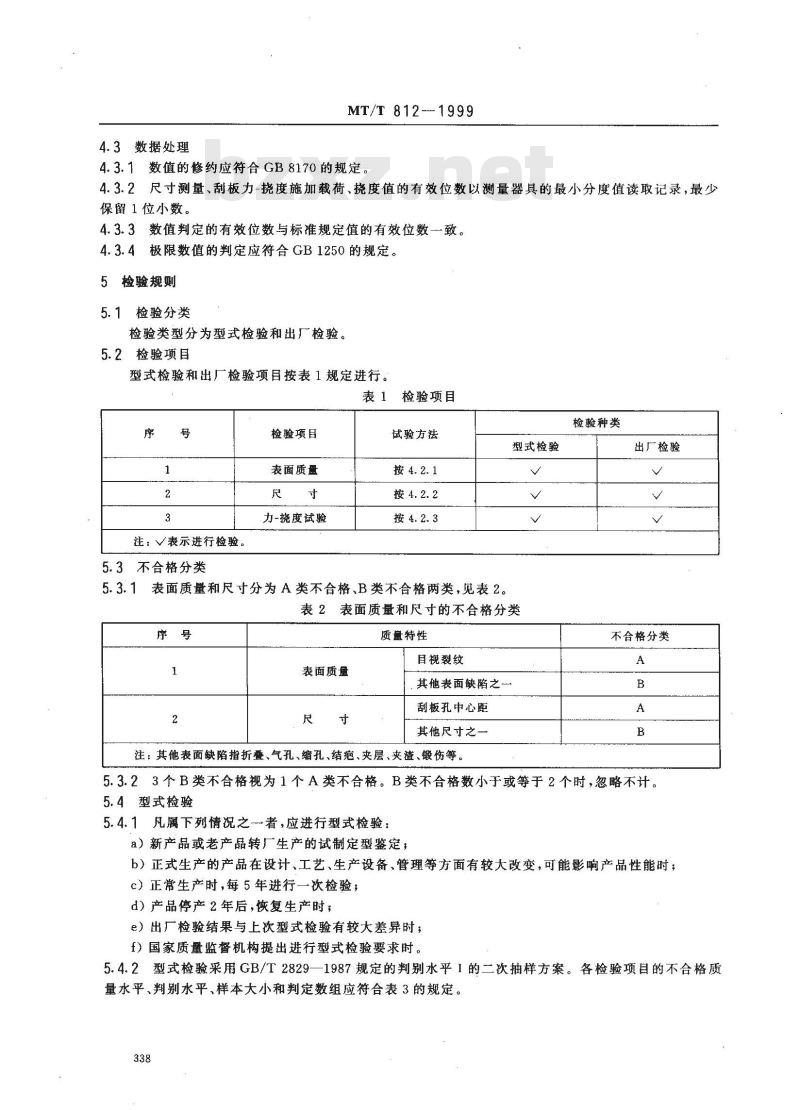

型式检验和出厂检验项目按表1规定进行。表1检验项目

注:√表示进行检验。

5.3不合格分类

检验项目

表面质量

力-挠度试验

试验方法

表面质量和尺寸分为A类不合格、B类不合格两类,见表2。型式检验

表 2表面质量和尺寸的不合格分类序号

表面质量

质量特性

目视裂纹

其他表面缺陷之

刮板孔中心距

其他尺寸之一

注:其他表面缺陷指折叠、气孔、缩孔、结疤、夹层、夹渣、锻伤等。检验种类

出厂检验

不合格分类

5.3.23个B类不合格视为1个A类不合格。B类不合格数小于或等于2个时,忽略不计。5.4型式检验

5.4.1凡属下列情况之者,应进行型式检验:a)新产品或老产品转厂生产的试制定型鉴定,b)正式生产的产品在设计、工艺、生产设备、管理等方面有较大改变,可能影响产品性能时;c)正常生产时,每5年进行一次检验;d)产品停产2年后,恢复生产时;e)出厂检验结果与上次型式检验有较大差异时;f)国家质量监督机构提出进行型式检验要求时5.4.2型式检验采用GB/T2829—1987规定的判别水平I的二次抽样方案。各检验项目的不合格质量水平、判别水平、样本大小和判定数组应符合表3的规定。338

检验项目

表面质量

力-挠度试验

判别水平

MT/T812-—1999

3型式检验抽样方案

样本大小

累计样本

不合格

质水平

1表面质量、尺寸检验项目中的二次抽样方案判定数均为A类不合格项数累计值。2力-挠度试验项目中的二次抽样方案判定数为不合格项数累计值,5.5出厂检验

二次抽样

方案判定数组免费标准bzxz.net

5.5.1出厂检验采用GB/T2828-1987规定的正常检查二次抽样方案。各检验项目的合格质量水平、检查水平、样本大小和判定数组应符合表4的规定。表4出厂检验抽样方案

检验项目

表面质量

刮板力-挠度试验

检查水平

样本大小

累计样本

质量水平

1表面质量、尺寸检验项目中的二次抽样判定数均为A类不合格项数累计值。2力-挠度试验项目中的二次抽样方案判定数为不合格项数累计值。5.5.2刮板检验转移规则按GB/T2828-1987中4.6.3规定。5.6组批规则

5.6.1检验批是由基本相同的材料、工艺、设备等条件下制造出来的产品构成。5.6.2成批生产的刮板出厂检验以小于或等于500件为一检验批。5.7抽样

5.7.1试制的新产品以样品为样本。正常检查二次抽样

方案判定数组

5.7.2批量生产的产品,检验样本按照GB/T10111规定的方法从检查批中随机抽样。样本不得有掩盖缺陷的任何涂层。

5.7.3抽样方案:

a)型式检验按表3规定-次抽取。b)出厂检验按表4规定一次抽取。5.8判定规则

5.8.1受检样本型式检验的各项检验均合格,判该批产品型式检验合格;否则判该批产品检验不合格。339

MT/T 812—1999

5.8.2受检样本出厂检验的各项检验均合格,判该批产品出厂检验合格;否则判该批产品出厂检验不合格。判为不合格的产品可进行修复或报废处理。经修复的产品需重新送交检验。5.9检验过程中异常现象的处理

5.9.1受检样本的表面质量有裂纹被判为不合格,不再进行其他项目的检验。5.9.2在力-挠度试验过程中发生下列情况之一者检验无效,该项须重新检验:a)突然停电、停水中断检验;

b)检验用设备及仪表发生故障或意外损坏,c)工装夹具、台架损坏中断检验;d)其他不可避免的灾害等事故。340

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准是根据MT/T152—1996《中心单链刮板输送机刮板》、MT/T72--1998《边双链刮板输送机用刮板》、MT/T323--1999《中双链刮板输送机用刮板》的技术要求及检验项目,并结合产品检验实施方法进行制定的。

本标准由国家煤炭工业局行业管理司提出。本标准由煤炭工业煤矿专用设备标准化技术委员会归口。本标准起草单位:煤炭科学研究总院太原分院。本标准主要起草人:王清元、王巧梅、钱观生、程毅德。本标准于1999年3月首次发布。

本标准委托煤炭工业煤矿专用设备标准化技术委员会刮板输送机分会负责解释。334

1范围

中华人民共和国煤炭行业标准

刮板输送机用刮板检验规范

Inspecting specification of scraper bar for chain conveyorsMT/T 812--1999

本标准规定了刮板输送机用刮板(以下简称刮板)的试验方法、检验规则。本标准适用于刮板输送机用刮板的检验,也适用于刮板转载机用刮板的检验。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB1250—1989极限数值的表示方法和判定方法GB/T 1804—1992

一般公差线性尺寸的未注公差

GB/T 2828—1987

逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB/T 2829—1987

GB/T3159—1992

GB 8170—1987

周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查)液压式万能试验机

数值修药规则

GB/T10111—1988利用随机数般子进行随机抽样的方法MT/T 72—1998

边双链刮板输送机用刮板

MT/T152—1996中心单链刮板输送机刮板MT/T 323—1999

中双链刮板输送机用刮板

3定义

本标准采用下列定义。

3.1链条公称中心距nominal chain centres组件内链条中心间的距离。

3.2 力一挠度试验 force-deflectian test测定刮板经受最小挠度和强度额定值能力的试验。3.3挠度deflection

刮板承受强度额定值时,刮板中心垂直方向的位移量。3.4强度额定值strength rating导致刮板产生挠度所规定的载荷力。3.5初始载荷initial load

挠度试验时使压头接触至刮板所规定的载荷力。3. 6 试验跨距 testing span

度试验时,支承刮板的两支点之间所规定的距离。3.7 不合格disqualification

国家煤炭工业眉1999-03-24批准1999-08-01实施

MT/T 812-

—1999

刮板的质量特性不符合标准规定,称为不合格。按其质量特性不符合的严重程度分类,分为A类不合格、B类不合格。

4试验方法

4.1试验装置

4.1.1检验用量具

检验用量具可为专用量具、游标卡尺等,其准确度不得低于0.05mm,量程应满足使用要求,并要定期计量检定,具有计量检定合格证书。在检定有效期内的量具方可用于检验。4.1.2试验机

4.1.2.1试验机加载范围应满足刮板力-挠度试验程序的加载要求,并符合GB/T3159--1992标准中一级精度要求。试验机应配有载荷-位移自动测量记录系统,并能自动绘制其曲线图。该测量记录系统的允许误差应在士1%范围内。

4.1.2.2试验机及记录系统应每年检定一次,具有计量检定合格证书。在检定有效期内的试验机方可用于检验。

4.1.3其他装置及量具

用其他方式测定刮板力-挑度所用的装置及量具的测量准确度不低于0.5mm。4.2试验内容与程序

4.2.1表面质量

表面质量不合格分类按表2规定,检查用目视方法进行。4.2.2尺寸

4.2.2.1尺寸不合格分类按表2规定,用专用量具或游标卡尺进行检测。4.2.2.2标准中未注公差的尺寸按GB/T1804—1992中表1的C级判定。4.2.3刮板力-挠度试验

4.2.3.1试验台架应固定在试验机工作台面上。刮板放置在试验台架上,两支点间试验跨距1、施加载荷P、加载速率应分别符合各类刮板产品标准的规定。施加载荷允许偏差为0~10kN。4.2.3.2调整试验压头垂直于刮板工作受力方向并位于试验跨距1的中心位置。加载型式应分别符合图1、图2和图3的规定。

H 胰转

图1中心单链刮板力-挠度试验加载型式336

MT/T 812

链条中心距

图2:中双链刮板力-挠度试验加载型式拉

图3边双链刮板力-挠度试验加载型式H-H 旋转

4.2.3.3试验台架孔直径尺寸值D(见图1、图2)应符合如下规定:槽宽630mm以下所配用的刮板,D值为30mm;槽宽等于或大于630mm所配用的刮板,D值为40mm。4.2.3.4试验压头(见图1、图2)圆孤弧尺寸应符合对应刮板的R设计值。圆弧尺寸r可按式(1)计算:圆环链直径

4.2.3.5刮板力-度试验方法及挠度值的确定:(1)

a)中心单链刮板:开动试验机,使压头接触到刮板,并加载到初始载荷2kN士0.5kN,同时记录试验机标尺指示的高度eo;再使载荷P以每秒10N/mm的加载速率(断面积按配用的圆环链总截面积计算)均匀地增加到MT/T152一1997表3规定值,然后卸载到初始载荷,记录变形后试验机标尺指示的高度e1。挠度值S按式(2)计算:S=er

(2)

b)中双链刮板:开动试验机,使压头接触到刮板,并加载到初始载荷5kN士1kN,同时记录试验机标尺指示的高度eo;再使载荷P以每秒20N/mm2的加载速率(断面积按配用的圆环链总截面积计算)均勾地增加到MT/T323一1999表3规定值,然后卸载到初始载荷,记录变形后试验机标尺指示的高度e1。挠度值S按式(3)计算:

c)边双链刮板:开动试验机,使压头接触到刮板,使载荷P以最大为每秒20N/mm°的加载速率均匀地加在被试刮板上,直到刮板中心挠度达到链条公称中心距的10%。从试验机的测试仪表读取力的指示值。刮板到达规定的最小挠度时的力应符合MT/T72—-1988表2规定。337

4.3数据处理

MT/T 812--1999

4.3.1数值的修约应符合GB8170的规定。4.3.2尺寸测量、刮板力-挠度施加载荷、挠度值的有效位数以测量器具的最小分度值读取记录,最少保留1位小数。

4.3.3数值判定的有效位数与标准规定值的有效位数一致。4.3.4极限数值的判定应符合GB1250的规定。5

检验规则

检验分类

检验类型分为型式检验和出厂检验。5.2检验项目

型式检验和出厂检验项目按表1规定进行。表1检验项目

注:√表示进行检验。

5.3不合格分类

检验项目

表面质量

力-挠度试验

试验方法

表面质量和尺寸分为A类不合格、B类不合格两类,见表2。型式检验

表 2表面质量和尺寸的不合格分类序号

表面质量

质量特性

目视裂纹

其他表面缺陷之

刮板孔中心距

其他尺寸之一

注:其他表面缺陷指折叠、气孔、缩孔、结疤、夹层、夹渣、锻伤等。检验种类

出厂检验

不合格分类

5.3.23个B类不合格视为1个A类不合格。B类不合格数小于或等于2个时,忽略不计。5.4型式检验

5.4.1凡属下列情况之者,应进行型式检验:a)新产品或老产品转厂生产的试制定型鉴定,b)正式生产的产品在设计、工艺、生产设备、管理等方面有较大改变,可能影响产品性能时;c)正常生产时,每5年进行一次检验;d)产品停产2年后,恢复生产时;e)出厂检验结果与上次型式检验有较大差异时;f)国家质量监督机构提出进行型式检验要求时5.4.2型式检验采用GB/T2829—1987规定的判别水平I的二次抽样方案。各检验项目的不合格质量水平、判别水平、样本大小和判定数组应符合表3的规定。338

检验项目

表面质量

力-挠度试验

判别水平

MT/T812-—1999

3型式检验抽样方案

样本大小

累计样本

不合格

质水平

1表面质量、尺寸检验项目中的二次抽样方案判定数均为A类不合格项数累计值。2力-挠度试验项目中的二次抽样方案判定数为不合格项数累计值,5.5出厂检验

二次抽样

方案判定数组免费标准bzxz.net

5.5.1出厂检验采用GB/T2828-1987规定的正常检查二次抽样方案。各检验项目的合格质量水平、检查水平、样本大小和判定数组应符合表4的规定。表4出厂检验抽样方案

检验项目

表面质量

刮板力-挠度试验

检查水平

样本大小

累计样本

质量水平

1表面质量、尺寸检验项目中的二次抽样判定数均为A类不合格项数累计值。2力-挠度试验项目中的二次抽样方案判定数为不合格项数累计值。5.5.2刮板检验转移规则按GB/T2828-1987中4.6.3规定。5.6组批规则

5.6.1检验批是由基本相同的材料、工艺、设备等条件下制造出来的产品构成。5.6.2成批生产的刮板出厂检验以小于或等于500件为一检验批。5.7抽样

5.7.1试制的新产品以样品为样本。正常检查二次抽样

方案判定数组

5.7.2批量生产的产品,检验样本按照GB/T10111规定的方法从检查批中随机抽样。样本不得有掩盖缺陷的任何涂层。

5.7.3抽样方案:

a)型式检验按表3规定-次抽取。b)出厂检验按表4规定一次抽取。5.8判定规则

5.8.1受检样本型式检验的各项检验均合格,判该批产品型式检验合格;否则判该批产品检验不合格。339

MT/T 812—1999

5.8.2受检样本出厂检验的各项检验均合格,判该批产品出厂检验合格;否则判该批产品出厂检验不合格。判为不合格的产品可进行修复或报废处理。经修复的产品需重新送交检验。5.9检验过程中异常现象的处理

5.9.1受检样本的表面质量有裂纹被判为不合格,不再进行其他项目的检验。5.9.2在力-挠度试验过程中发生下列情况之一者检验无效,该项须重新检验:a)突然停电、停水中断检验;

b)检验用设备及仪表发生故障或意外损坏,c)工装夹具、台架损坏中断检验;d)其他不可避免的灾害等事故。340

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 煤炭行业标准(MT)

- MT/T541.2-2007 悬臂式掘进机 检修规范 第2部分:机械部分

- MT/T898-2000 煤炭电法勘探规范

- MT297.3-1992 常压固定床煤气发生炉用阳泉矿务局煤技术条件

- MT298.2-1992 冶金焦用水城矿务局煤技术条件

- MT299.3-1992 冶金焦用鹤岗矿务局煤技术条件

- MT/T431.1-1995 冶金焦用丰城矿务局煤技术条件

- MT/T707-1997 煤自燃倾向性色普吸氧鉴定法

- MT444-1995 煤矿用催化燃烧式低浓度甲烷传感器技术条件

- MT107.6-1985 蒸汽机车、工业锅炉用鹤壁煤质量标准

- MT196-1989 煤水泵

- MT225-1990 单向压缩条件下煤和岩石蠕变性测定方法

- MT251-1991 煤矿水中亚硝酸根离子的测定方法

- MT271-1994 二氧化硫检测管

- MT/T615.1-1996 冶金焦用田坝煤矿煤技术条件

- MT/T616.1-1996 冶金焦用坪石矿务局煤技术条件

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2