- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 水产行业标准(SC) >>

- SC/T 8098-1994 渔船电缆敷设技术要求

标准号:

SC/T 8098-1994

标准名称:

渔船电缆敷设技术要求

标准类别:

水产行业标准(SC)

标准状态:

现行-

发布日期:

1994-11-01 -

实施日期:

1995-01-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

399.96 KB

中标分类号:

船舶>>船舶电气、观通、导航设备>>U69船用电气安装件

替代情况:

替代SC 98-82

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了渔船电缆的敷设技术要求。本标准适用于渔船,渔业辅助船可参照执行。 SC/T 8098-1994 渔船电缆敷设技术要求 SC/T8098-1994

部分标准内容:

中华人民共和国永产行业标准

渔船电缆敷设技术要求

主题内容与适用范围

本标准规定了渔船电缆的敷设技术要求。本标准适用于渔船,渔业辅助船可参照执行。2引用标准

电缆管、电缆简和灌注式电缆盒CB*323

CB*389

CB*785

电缆村套

电缆模料函

CB*1113

CB*3125

CB*3126

CB\3223

包塑金属电缆扎带

船用金属电缆扎带

船用非金属电缆扎带

电缆接地夹箍

3电缆数设前的准备工作

SC/T 8098-94

代替SC98--82

3.1阅读熟悉“电气设备布置图”、“电缆敷设图”“电缆表册”“配电系统图”等有关电缆敷设的施工图样及技术文件。

3.2按上述施工图纸及技术文件准备好各种电缆敷设用的安装件、紧固件及必须的施工工具。3.3根据电缆表册进行电缆切割备料。3.4按照电缆敷设施工图样及预先配制的紧固件、安装件的尺寸进行实船定位,划出电缆紧固件、预制件的烧焊位置及电缆框、电缆簡、填料函等的开孔位置及尺寸。4贡通件、紧固件的安装

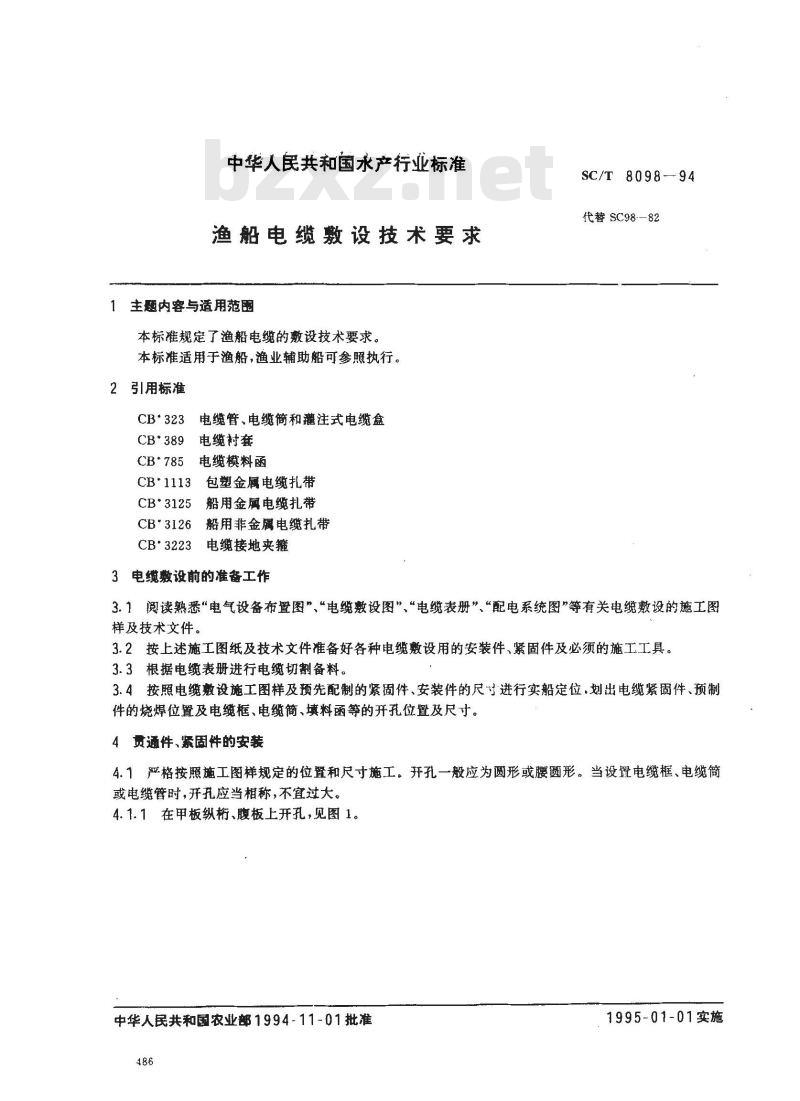

4.1严格按照施工图祥规定的位置和尺寸施工。开孔一般应为圆形或腰圆形。当设置电缆框、电缆筒或电缆管时,开孔应当相称,不宜过大。4.1.1在甲板纵桁、腹板上开孔,见图1。中华人民共和国农业1994-11-01批准486

1995-01-01实施

SC/T 8098-94

切口边缘

1---甲板,2—横梁,3—.孔:4—-纵、腹板;5纵桁面板4.1.1.1开孔高度6不得超过纵腹板高度B的50%,开孔宽度L不得超过骨材间距L的50%,否则应予强度补偿。开孔端部应尽量做到与横梁穿过的切口边缘等距离,开孔边缘至纵桁面板的距离九应不小于纵腹板高度的40%。

4.1.1.2开孔应分散,不能同时密集在邻近的纵骨间距或肋距内,如需开二个或二个以上的孔时,应沿水平方向布置,但所有孔的宽度之和不得超过纵骨间距或肋骨间距的二分之。如开孔不符合上述规定时,应予以强度补偿。

4.1.2甲板上开孔

4.1.2.1在甲板上开孔,若开孔形状为椭圆形或腰形时,其长轴应尽量沿首尾线方向,且开孔的长宽比不小于2,以保证在相同的开孔面积情况下,尽量减小沿船宽方向的开孔宽度。4.1.2.2在船中二分之一船长的区域内强力甲板上开孔,沿船宽方向的开孔尺寸不得超过舱口边线至船边距离的6%。在其他处所甲板上开椭圆形腰圆形孔,开孔尺寸不得超过舱口边线至船边距离的9%。如开孔不符合上述规定时应予以补偿。强度补偿的要求见附录A。4.1.3禁止开孔的部位

船体结构有些部位是禁止开孔的,禁止开孔的部位见附录B。4.2紧固件、组装件及贯通件的焊接4.2.1紧固件、组装件的焊接应牢靠,应能保证电缆在紧固和使用时不致脱焊,L型电缆支架应双边满焊。

4.2.2紧固件及组装件的底脚,不得焊接在上层连续甲板以下的船壳板上。4.2.3组装件或扁钢支架直接安装在横梁或肋骨上时,则与第一横梁或肋骨接触处均应焊牢。4.2.4对开孔处兼做强度补偿的电缆框应沿电缆框四周单面连续焊接,以保证强度。如开孔不需做强度补偿及无特殊要求时,其设置的电缆框允许用间接焊接。4.2.5电缆填料函或电缆筒、填料盒、电缆围板等防火水密安装件,应采用沿四周单面连续焊接,以保证水密,焊接完毕后清除焊渣,检查焊缝的水密性。4.2.6电缆严禁穿越油舱,电缆一般不应穿越水舱。如无法避免时,可用单根无缝钢管穿管敷设,管子与舱壁的焊接,均应保证水密,并有防蚀措施。4.2.7露天甲板电缆管、房间外壁电缆填料函及潮湿仓室(如浴室等)电缆填料函,应双面满焊。5电缆敷设的基本要求

5.1电缆嫩设应尽可能平直且易于检修。5.1.1主干电缆暗式敷设时,敷设路径上的封闭板必须便于开启。5.1.2如电缆线路的分支、接线盒为暗式安装时,则封闭板必须便于开启,并有耐久标记。5.1.3施工中如发现电缆太短,严禁采用线头对接的方法连接,应重新换线,若不能换线则应采用接线487

盒连接,在室外严禁用电缆接头。SC/T 8098-- 94

5.1.4不应将电缆敷设在隔热或隔音绝缘层内,亦不应在电缆上喷涂泡沫塑料。冷藏舱、锅炉舱等处的电缆应全部明线敷设。

5.2电缆敷设

5.2.1不得在易受机械损伤的场所敷设电缆,如不能避免则应加金属罩或电缆管子予以保护。5.2.2不得在可动、可拆的场所敷设电缆,以防损伤电缆。5.2.3电缆在穿过甲板时,必须用金属管、电缆筒或电缆围板防护,材料厚度不应小于3mm并采取防蚀措施。

5.2.4若电缆通过舱底花钢板下敷设时,应有防止油水浸渍及机械损伤的措施(--般情况采用镀锌铁管),其两端高出花钢板的应以填料封闭。5.3电缆在鱼舱和冷藏舱的敷设

5.3.1电缆在鱼舱和冷藏舱敷设,必须具有不透性且能防止机械损伤的护套保护。5.3.2鱼舱和冷藏舱的电缆应明线敷设,明设在鱼舱的电缆应设活络护罩。敷设在冷藏鱼舱的电缆应有预防措施,以防止沿电缆放置临时悬挂物体的铁钩。5.3.3鱼舱和冷藏鱼舱中,固定电缆的金属支承件,均应镀锌或其它防蚀措施。5.3.4穿过鱼舱、冷藏鱼舱,热绝缘层的电缆应敷设在金属管内。管子两端须设置水密填料函。5.4电缆应尽量远离热源敷设,一般不应小于80~100mm空间距离。电缆的工作环境温度比电缆的最高允许环境温度应低10℃。

5.5电缆敷设应防止潮气凝结和油水的影响。5.6应避免在易燃、易爆和有腐蚀性气体影响的场所(如蓄电池舱)敷设电缆。上述场所必不可少的照明电缆应敷设在金属管内。

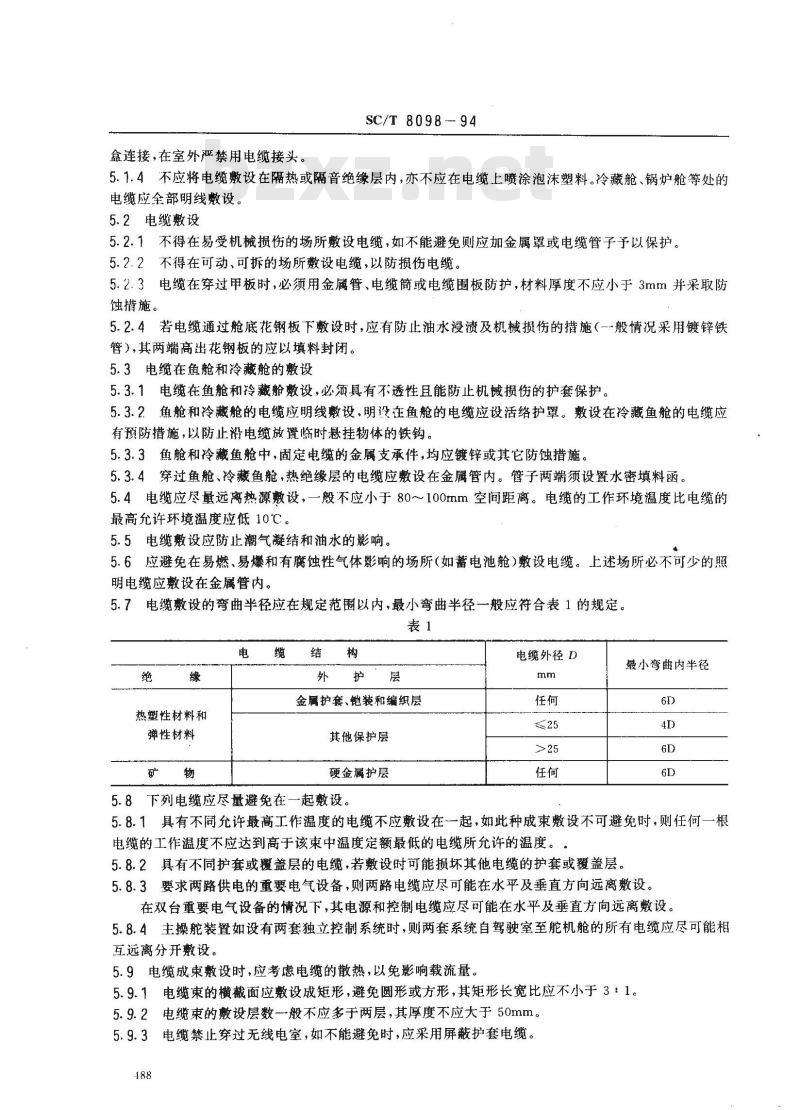

5.7电缆敷设的弯曲半径应在规定范围以内,最小弯曲半径一般应符合表1的规定。表1

热塑性材料和

弹性材料

缆结构

外护·层

金属护套、铠装和编织层

其他保护层

硬金属护层

5.8下列电缆应尽量避免在一起数设。电缆外径 D

最小弯曲内半径

5.8.1具有不同允许最高工作温度的电缆不应敷设在一起,如此种成束敷设不可避免时,则任何一根电缆的工作温度不应达到高于该束中温度定额最低的电缆所允许的温度。。5.8.2具有不同护套或覆盖层的电缆,若敷设时可能损坏其他电缆的护套或覆盖层。5.8.3要求两路供电的重要电气设备,则两路电缆应尽可能在水平及垂直方向远离敷设。在双台重要电气设备的情况下,其电源和控制电缆应尽可能在水平及垂直方向远离嫩设。5.8.4主操舵装置如设有两套独立控制系统时,则两套系统自驾驶室至舵机舱的所有电缆应尽可能相互远离分开敷设。

5.9电缆成束敷设时,应考虑电缆的散热,以免影响载流量。5.9.1电缆束的横截面应敷设成矩形,避免圆形或方形,其矩形长宽比应不小于3:1。5.9.2电缆束的敷设层数一般不应多于两层,其厚度不应大于50mm。5.9.3电缆禁止穿过无线电室,如不能避免时,应采用屏蔽护套电缆。188

6电缆的紧固

6.1扎带紧固电缆的基本型式

SC/T8098-94

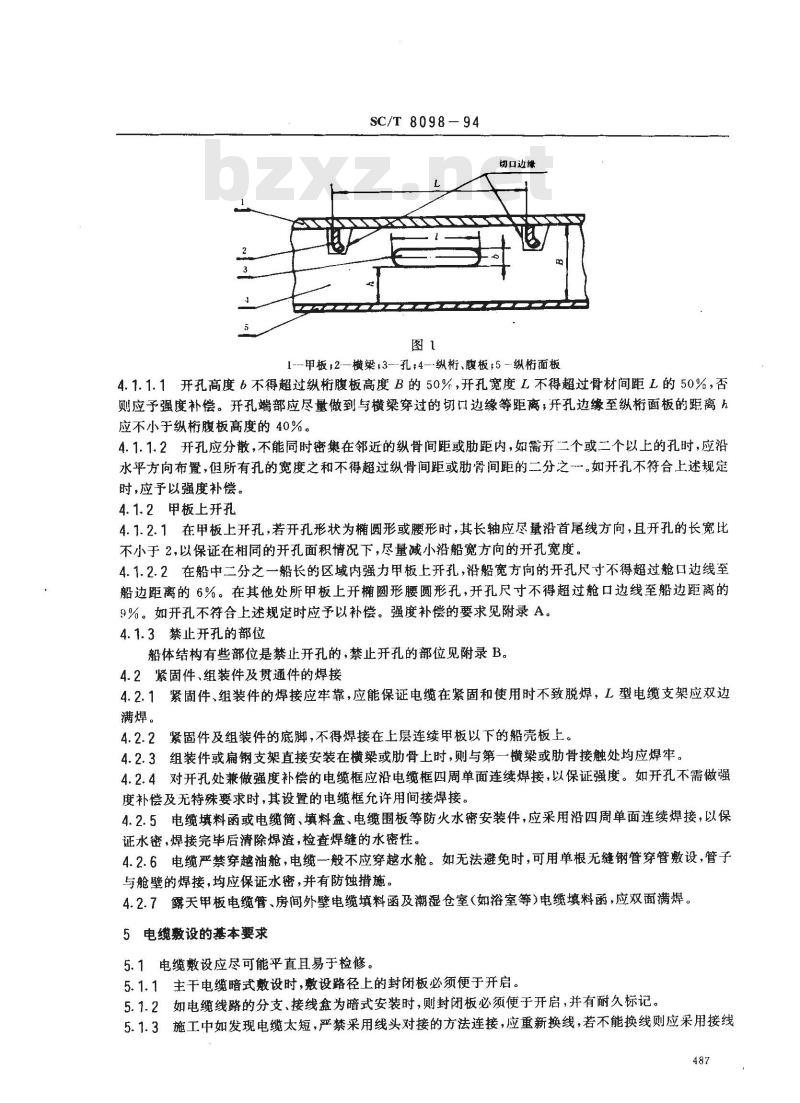

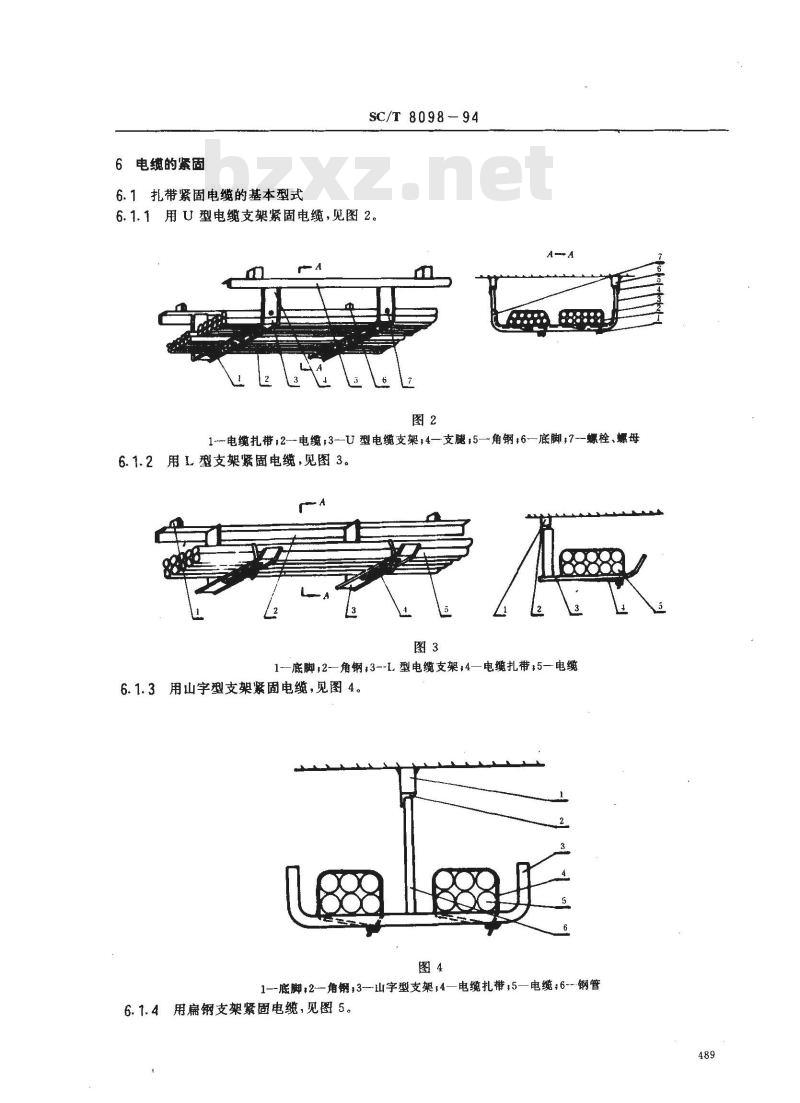

6.1.1用U型电缆支架紧固电缆,见图2。图2

1--电缆扎带;2-电缆3-U型电缆支架:4—支脑;5—角钢:6—底脚:7--螺栓、螺母6.1.2用L型支架紧固电缆,见图3。图3

1底脚,2—角钢:3--L型电缆支架;4—电缆扎带,5—电缆6.1.3用山字型支架紧固电缆,见图4。图4

1--底脚,2-角钢,3-山字型支架;4—电缆扎带:5——电缆;6--钢管6.1.4用扇钢支架紧圈电缆,见图5。489

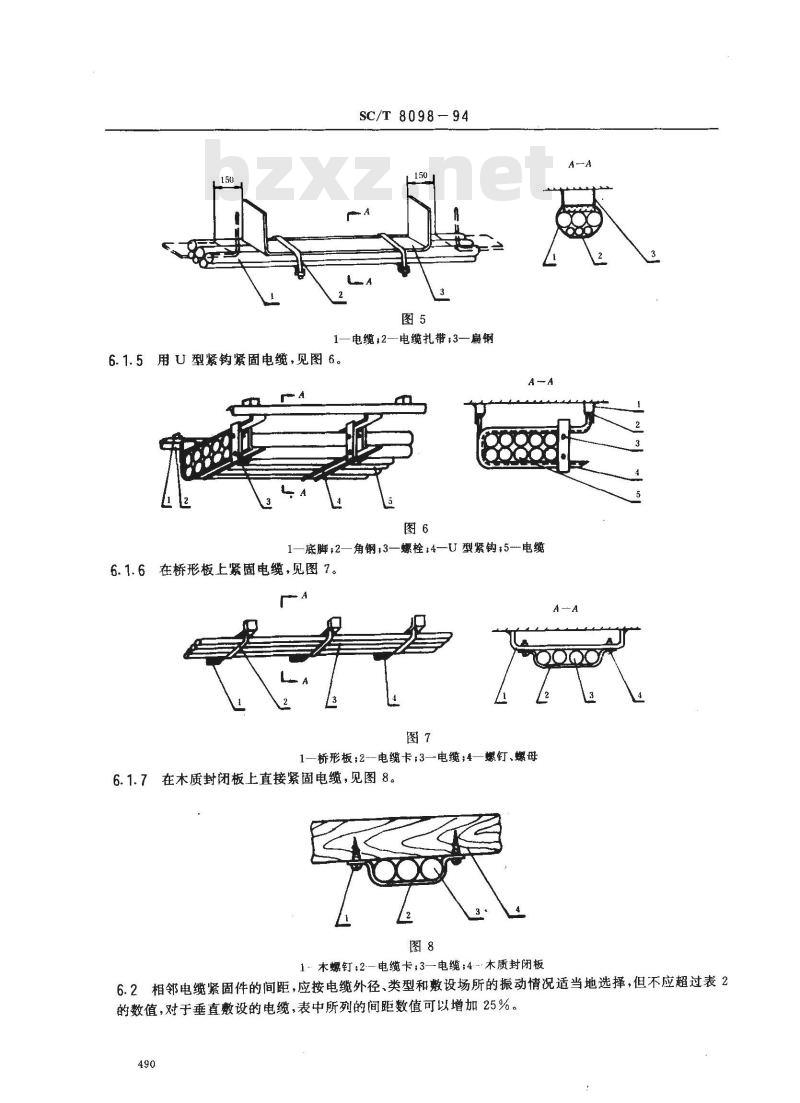

6.1.5用U型紧钩紧固电缆,见图6。SC/T 8098—94

电缆:2—电缆扎带:3-扁扇钢

—底脚;2—角钢;3—螺栓:4—U型紧钩;5-电缆6.1.6在桥形板上紧固电缆,见图7。DOOO

桥形板;2--电缆卡;3—电缆;4—螺钉、螺母6.1.7在木质封闭板上直接紧固电缆,见图8。图8

1·木螺钉:2—电缆卡,3—电缆;4-木质封闭板6.2相邻电缆紧固件的间距,应按电缆外径、类型和敷设场所的振动情况适当地选择,但不应超过表2的数值,对于垂直数设的电缆,表中所列的间距数值可以增加25%。490

电缆外径

20~30

6.3电缆紧固的要求

SC/T 8098-94

铠电缆紧固件的间距

非装电缆

铠装电缆

6.3.1电缆紧固后不应有任何松动,亦不应使电缆弯曲变形和受到损伤,紧固好的电缆应平直整齐,相邻两紧固件之间的电缆应无凸起或下垂现象。6.3.2所有电缆的紧固件及其附件均应是坚固的,接触电缆的表面应无毛刺和锐边,金属紧固件表面应镀锌或涂以防锈漆。

6.3.3不得在水密舱壁、甲板、甲板室的外围壁和上层连续甲板以下的船壳板上钻孔,用螺钉紧固电缆。

6.4用扎带紧固电缆,除应符合第6.3条的规定外,尚需遵守下列工艺要求。6.4.1扎带可根据CB1113、CB*3125.CB*3126选用,扎带的选用应考虑具体的安装使用环境。所选用扎带的技术性能应能满足安装使用环境的要求,否则应采用其他紧固型式,电缆扎带的类型及使用场所见表3。

电缆扎带

镀锌钢扎带

不锈钢扎带

包塑(或镀塑)不锈钢扎带

包塑(或镀塑)镀锌钢扎带

尼龙扎带

带扣材料

镀锌钢

不锈钢

不锈钢

镀锌钢

露天甲板、冷藏舱、浴室等潮湿场所室内待别适用于有塑料外护套的电缆室内以及内走道,特别适用于有塑料外护套的电缆室内

6.4.2扎带不得接长使用,尼龙扎带在拉紧后,应在离扎带紧固装置5~6mm处将多余部分切除。若采用尼龙扎带紧固电缆,则应在电继首尾处及每隔45个尼龙扎带加用一个金属扎带。6.4.3电缆紧固时,不允许用手锤或坚硬的工具锤击挤压,以免损伤电缆,电缆弯曲部分力求美观,并符合电缆弯曲半径的要求。

6.4.4水平敷设的电缆,采用下托敷设型式,即电缆搁置在支架的上方,应避免将电缆绑扎在支架的下方悬挂敷设,见图9。

SC/T8098—94

1·-横梁;2--支腿;3~螺轻、螺母,4电缆支架,5--电缆;6--电缆扎带;7—角钢6.4.5水平敷设的电缆,各种支架(包括U型、L型和扁钢)应尽量避免横向安装,如图10,以免在绑扎电缆时,造成扎带上端应力集中。图10

应力集中处

1肋骨;2—支腿;3--螺栓、螺母:4—电缆支架;5---电缆6—电缆扎带;7—角钢6.4.6在扁钢支架上用扎带紧固电缆,应使最底层的所有电缆与支架均有接触,并尽量使最底层的电缆宽度略大于支架的宽度,以避免扁钢的边角损伤扎带,见图11。3

电缆;2-钢扎架;3—电缆扎带

7电缆穿过甲板、舱壁和船体构件SC/T 8098-94

7.1电缆穿过非水密金属舱壁和船体构件7.1.1电缆穿过非水密金属舱壁和船体构件时,一般应设置电缆框或衬套,其安装形式见图12。专H

1-电缆框;2—船体构件

7.1.2电缆框的形状应为腰圆或矩形,若为矩形,则至少四角应为圆角。电缆框应无锐边和毛刺。电缆框的截面积可比电缆束的截面积大三分之一。腰圆电缆框的形状和尺寸按CB323选用。7.1.3通过舱壁的开孔或电缆框与电缆束之间的缝隙大于12mm时,应用填料封闭。填料性能的要求按第7.3.2规定。

7.2单根电缆穿过木质舱壁或木质复板时,在开孔处设置电缆衬套,电缆衬套的内径应略大于电缆直径,电缆衬套的类型和尺寸按CB389选用。7.3电缆穿过水密舱壁

7.3.1电缆穿过水密舱壁时,单根电缆应设置单根电缆填料函,多根电缆应设置多个填料函或填料盒,以保持舱壁原有的密封性能。

7.3.2填料函和填料盒中的填料,应由滞燃和无腐蚀性的材料制成;在有防火要求的场合则应由不燃和无腐蚀性的材料制成,填料对电缆的护套应有良好的附着性能,填料在压紧、填塞或灌注过程中,应不致损伤电缆。

7.4电缆穿过甲板

7.4.1电缆穿过甲板时,应设置电缆管、电缆简、填料盒或电缆围板。7.4.2安装形式

电缆简的安装形式见图13、其类型和尺寸按CB*323选用。493

电缆涵板的安装形式见图14。

SC/T 8098-94

1-电缆簡:2--甲板

1--板;2—甲板,3—舱壁;4-电缆框c.电缆框的安装形式,类型和尺寸按CB*323的规定。电缆框在焊接时应伸过甲板10~20mm。7.4.3安装高度:室内不得低于200mm,室外不得低于400mm。如电气设备的进线孔高度小于上述尺寸时,则可不受此限。

7.4.4在枪杆、吊杆支柱上设电缆,原则上规定在榄杆、吊杆支柱的背面或不妨碍作业和不易受到机械损伤的位置。

7.4.5电缆穿过甲板或舱壁时,除应保持水密性外,尚应考虑不影响甲板和舱壁的防火分隔要求。8电继在金属管子或管道内数设

8.1管子或管道的内壁应光滑无毛刺,管子内外表面应有防蚀护层。8.2管子或管道端部应无锐边和缺口,否则应设置护,以免损坏电缆护套。8.3管子或管道的弯曲半径及内截面的选择,应保证电缆能较易穿进和拉出。8.4管子或管道的弯曲半径应保证所穿电缆的弯曲半径不小于允许值。外径大于63mm的管子,其弯曲半径不应小于管子外径的2倍。8.5穿管系数(电缆外径截面积的总和与管子内径截面积之比)不应大于0.4。一般可用电缆束束径计算,取管子内径不小于电缆束最大外径的1.6倍。494

SC/T 8098-94

8.6管子或管道应保证机械上和电气上的连续性,并应可靠接地。8.7管子或管道的布置应使水不能在内部积聚(应考虑可能凝水)。8.8在油水容易进入的场所,管子和管道的两端应用填料密封,填料性能及密封要求按第7.3条的规定。如管子的端头与设备进线口直接连接,则连接处同样应保证水密。9电缆金属护套的接地

9.1除工作电压不超过50V及具有单点接地要求的电缆外,其它电缆的金属护套均应于两端可靠接地。但最后分支电路之电缆金属护套,允许仅在电源一端接地。对于控制和仪表设备的电缆,按其技术要求可单点接地,电缆和电气设备接地系统图见图15。主配电板

发电机

起动器

电力分电箱

照明分电箱

最后分路

起动器

接线盒

电动机

电动机

最后分路

A一电缆接地;B一电气设备接地;Y--接地线的连接9.2所有电缆的金属护套,在其全长上(特别是在电缆经过电缆分配或连接设备时)应保证电气的连续性。

9.3电缆金属护套接地的形式:

9.3.1用金属夹箍进行接地,多根电缆接地见图16,单根电缆接地见图17。495

1金属央夹,2—电缆:3—锡箔;4一电缆接头;5-接地导体

SC/T 8098-94下载标准就来标准下载网

1金属夹箍,2--电缆;3—接地导体多根电缆接地金属夹箍可用船用金电缆扎带,按CB?3125选用,单根电缆接地夹箍,按CB*3228选用。

9.3.2用铜丝编织成辫子进行接地见图18。@

1--螺母;2-弹簧垫圈:3—镀锡铜垫阻:4—电缆接头:5—接线柱;6—铜丝辫子,7--电缆9.3.3用金属填料函螺母压紧金属护套进行接地,见图19。图19

1-填料函座,2—锥形垫圈:3—填料;4—垫圈;5--填料函螺母;6--电缆;7--电缆金屑编织9.3.4用电缆卡子或紧钩压紧金属护套进行接地,见图20、图21。496

SC/T 8098--94

1—电缆支架;2—螺钉,3--电缆卡子:4锡箱;5—电缆:6—船体2

1-底脚;2-角钢;3—紧钩;4--电缆;5—锡箔6-—螺栓、螺母:7--船体9.4接地导体应由纯或其它抗腐蚀金属制成。其它材料的接地导体的电导,应不小于纯铜接地导体的电导。接地导体的截面积应符合表4的规定,成束电缆如采用公共接地导体接地,则该接地导体的截面应按该束电缆中最大载流导体的截面选择。表4

电缆导体裁面积S

当S≤4mm2时

当4mm\当S>120mm时

接地铜导体截面积 Q

Q=s但不小于1.5mm2

Q=0.5s但不小于4mm

Q== 70mm

9.5接地的工艺要求

9.5.1接地导体应接到船体永久结构或与船体相焊接的基座、支架上,也可接至已靠接地的设备的金属填料函或外尧上。

9.5.2金属护套与接地导体的接触面处,应除去油漆及金属氧化层,并在两者之间垫以厚度不小于0.5mm的锡箱或镀锡铜片,也可以垫镀锡铜丝编织,以保证有良好的接触。9.5.3对接地导体与接地螺柱连接的一端,其两侧应垫以镀锡铜垫圈,并应设有防止松脱的弹簧垫和螺母。

9.5.4接地装置紧固后,应随即在接地处四周以防锈油漆涂封。497

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

渔船电缆敷设技术要求

主题内容与适用范围

本标准规定了渔船电缆的敷设技术要求。本标准适用于渔船,渔业辅助船可参照执行。2引用标准

电缆管、电缆简和灌注式电缆盒CB*323

CB*389

CB*785

电缆村套

电缆模料函

CB*1113

CB*3125

CB*3126

CB\3223

包塑金属电缆扎带

船用金属电缆扎带

船用非金属电缆扎带

电缆接地夹箍

3电缆数设前的准备工作

SC/T 8098-94

代替SC98--82

3.1阅读熟悉“电气设备布置图”、“电缆敷设图”“电缆表册”“配电系统图”等有关电缆敷设的施工图样及技术文件。

3.2按上述施工图纸及技术文件准备好各种电缆敷设用的安装件、紧固件及必须的施工工具。3.3根据电缆表册进行电缆切割备料。3.4按照电缆敷设施工图样及预先配制的紧固件、安装件的尺寸进行实船定位,划出电缆紧固件、预制件的烧焊位置及电缆框、电缆簡、填料函等的开孔位置及尺寸。4贡通件、紧固件的安装

4.1严格按照施工图祥规定的位置和尺寸施工。开孔一般应为圆形或腰圆形。当设置电缆框、电缆筒或电缆管时,开孔应当相称,不宜过大。4.1.1在甲板纵桁、腹板上开孔,见图1。中华人民共和国农业1994-11-01批准486

1995-01-01实施

SC/T 8098-94

切口边缘

1---甲板,2—横梁,3—.孔:4—-纵、腹板;5纵桁面板4.1.1.1开孔高度6不得超过纵腹板高度B的50%,开孔宽度L不得超过骨材间距L的50%,否则应予强度补偿。开孔端部应尽量做到与横梁穿过的切口边缘等距离,开孔边缘至纵桁面板的距离九应不小于纵腹板高度的40%。

4.1.1.2开孔应分散,不能同时密集在邻近的纵骨间距或肋距内,如需开二个或二个以上的孔时,应沿水平方向布置,但所有孔的宽度之和不得超过纵骨间距或肋骨间距的二分之。如开孔不符合上述规定时,应予以强度补偿。

4.1.2甲板上开孔

4.1.2.1在甲板上开孔,若开孔形状为椭圆形或腰形时,其长轴应尽量沿首尾线方向,且开孔的长宽比不小于2,以保证在相同的开孔面积情况下,尽量减小沿船宽方向的开孔宽度。4.1.2.2在船中二分之一船长的区域内强力甲板上开孔,沿船宽方向的开孔尺寸不得超过舱口边线至船边距离的6%。在其他处所甲板上开椭圆形腰圆形孔,开孔尺寸不得超过舱口边线至船边距离的9%。如开孔不符合上述规定时应予以补偿。强度补偿的要求见附录A。4.1.3禁止开孔的部位

船体结构有些部位是禁止开孔的,禁止开孔的部位见附录B。4.2紧固件、组装件及贯通件的焊接4.2.1紧固件、组装件的焊接应牢靠,应能保证电缆在紧固和使用时不致脱焊,L型电缆支架应双边满焊。

4.2.2紧固件及组装件的底脚,不得焊接在上层连续甲板以下的船壳板上。4.2.3组装件或扁钢支架直接安装在横梁或肋骨上时,则与第一横梁或肋骨接触处均应焊牢。4.2.4对开孔处兼做强度补偿的电缆框应沿电缆框四周单面连续焊接,以保证强度。如开孔不需做强度补偿及无特殊要求时,其设置的电缆框允许用间接焊接。4.2.5电缆填料函或电缆筒、填料盒、电缆围板等防火水密安装件,应采用沿四周单面连续焊接,以保证水密,焊接完毕后清除焊渣,检查焊缝的水密性。4.2.6电缆严禁穿越油舱,电缆一般不应穿越水舱。如无法避免时,可用单根无缝钢管穿管敷设,管子与舱壁的焊接,均应保证水密,并有防蚀措施。4.2.7露天甲板电缆管、房间外壁电缆填料函及潮湿仓室(如浴室等)电缆填料函,应双面满焊。5电缆敷设的基本要求

5.1电缆嫩设应尽可能平直且易于检修。5.1.1主干电缆暗式敷设时,敷设路径上的封闭板必须便于开启。5.1.2如电缆线路的分支、接线盒为暗式安装时,则封闭板必须便于开启,并有耐久标记。5.1.3施工中如发现电缆太短,严禁采用线头对接的方法连接,应重新换线,若不能换线则应采用接线487

盒连接,在室外严禁用电缆接头。SC/T 8098-- 94

5.1.4不应将电缆敷设在隔热或隔音绝缘层内,亦不应在电缆上喷涂泡沫塑料。冷藏舱、锅炉舱等处的电缆应全部明线敷设。

5.2电缆敷设

5.2.1不得在易受机械损伤的场所敷设电缆,如不能避免则应加金属罩或电缆管子予以保护。5.2.2不得在可动、可拆的场所敷设电缆,以防损伤电缆。5.2.3电缆在穿过甲板时,必须用金属管、电缆筒或电缆围板防护,材料厚度不应小于3mm并采取防蚀措施。

5.2.4若电缆通过舱底花钢板下敷设时,应有防止油水浸渍及机械损伤的措施(--般情况采用镀锌铁管),其两端高出花钢板的应以填料封闭。5.3电缆在鱼舱和冷藏舱的敷设

5.3.1电缆在鱼舱和冷藏舱敷设,必须具有不透性且能防止机械损伤的护套保护。5.3.2鱼舱和冷藏舱的电缆应明线敷设,明设在鱼舱的电缆应设活络护罩。敷设在冷藏鱼舱的电缆应有预防措施,以防止沿电缆放置临时悬挂物体的铁钩。5.3.3鱼舱和冷藏鱼舱中,固定电缆的金属支承件,均应镀锌或其它防蚀措施。5.3.4穿过鱼舱、冷藏鱼舱,热绝缘层的电缆应敷设在金属管内。管子两端须设置水密填料函。5.4电缆应尽量远离热源敷设,一般不应小于80~100mm空间距离。电缆的工作环境温度比电缆的最高允许环境温度应低10℃。

5.5电缆敷设应防止潮气凝结和油水的影响。5.6应避免在易燃、易爆和有腐蚀性气体影响的场所(如蓄电池舱)敷设电缆。上述场所必不可少的照明电缆应敷设在金属管内。

5.7电缆敷设的弯曲半径应在规定范围以内,最小弯曲半径一般应符合表1的规定。表1

热塑性材料和

弹性材料

缆结构

外护·层

金属护套、铠装和编织层

其他保护层

硬金属护层

5.8下列电缆应尽量避免在一起数设。电缆外径 D

最小弯曲内半径

5.8.1具有不同允许最高工作温度的电缆不应敷设在一起,如此种成束敷设不可避免时,则任何一根电缆的工作温度不应达到高于该束中温度定额最低的电缆所允许的温度。。5.8.2具有不同护套或覆盖层的电缆,若敷设时可能损坏其他电缆的护套或覆盖层。5.8.3要求两路供电的重要电气设备,则两路电缆应尽可能在水平及垂直方向远离敷设。在双台重要电气设备的情况下,其电源和控制电缆应尽可能在水平及垂直方向远离嫩设。5.8.4主操舵装置如设有两套独立控制系统时,则两套系统自驾驶室至舵机舱的所有电缆应尽可能相互远离分开敷设。

5.9电缆成束敷设时,应考虑电缆的散热,以免影响载流量。5.9.1电缆束的横截面应敷设成矩形,避免圆形或方形,其矩形长宽比应不小于3:1。5.9.2电缆束的敷设层数一般不应多于两层,其厚度不应大于50mm。5.9.3电缆禁止穿过无线电室,如不能避免时,应采用屏蔽护套电缆。188

6电缆的紧固

6.1扎带紧固电缆的基本型式

SC/T8098-94

6.1.1用U型电缆支架紧固电缆,见图2。图2

1--电缆扎带;2-电缆3-U型电缆支架:4—支脑;5—角钢:6—底脚:7--螺栓、螺母6.1.2用L型支架紧固电缆,见图3。图3

1底脚,2—角钢:3--L型电缆支架;4—电缆扎带,5—电缆6.1.3用山字型支架紧固电缆,见图4。图4

1--底脚,2-角钢,3-山字型支架;4—电缆扎带:5——电缆;6--钢管6.1.4用扇钢支架紧圈电缆,见图5。489

6.1.5用U型紧钩紧固电缆,见图6。SC/T 8098—94

电缆:2—电缆扎带:3-扁扇钢

—底脚;2—角钢;3—螺栓:4—U型紧钩;5-电缆6.1.6在桥形板上紧固电缆,见图7。DOOO

桥形板;2--电缆卡;3—电缆;4—螺钉、螺母6.1.7在木质封闭板上直接紧固电缆,见图8。图8

1·木螺钉:2—电缆卡,3—电缆;4-木质封闭板6.2相邻电缆紧固件的间距,应按电缆外径、类型和敷设场所的振动情况适当地选择,但不应超过表2的数值,对于垂直数设的电缆,表中所列的间距数值可以增加25%。490

电缆外径

20~30

6.3电缆紧固的要求

SC/T 8098-94

铠电缆紧固件的间距

非装电缆

铠装电缆

6.3.1电缆紧固后不应有任何松动,亦不应使电缆弯曲变形和受到损伤,紧固好的电缆应平直整齐,相邻两紧固件之间的电缆应无凸起或下垂现象。6.3.2所有电缆的紧固件及其附件均应是坚固的,接触电缆的表面应无毛刺和锐边,金属紧固件表面应镀锌或涂以防锈漆。

6.3.3不得在水密舱壁、甲板、甲板室的外围壁和上层连续甲板以下的船壳板上钻孔,用螺钉紧固电缆。

6.4用扎带紧固电缆,除应符合第6.3条的规定外,尚需遵守下列工艺要求。6.4.1扎带可根据CB1113、CB*3125.CB*3126选用,扎带的选用应考虑具体的安装使用环境。所选用扎带的技术性能应能满足安装使用环境的要求,否则应采用其他紧固型式,电缆扎带的类型及使用场所见表3。

电缆扎带

镀锌钢扎带

不锈钢扎带

包塑(或镀塑)不锈钢扎带

包塑(或镀塑)镀锌钢扎带

尼龙扎带

带扣材料

镀锌钢

不锈钢

不锈钢

镀锌钢

露天甲板、冷藏舱、浴室等潮湿场所室内待别适用于有塑料外护套的电缆室内以及内走道,特别适用于有塑料外护套的电缆室内

6.4.2扎带不得接长使用,尼龙扎带在拉紧后,应在离扎带紧固装置5~6mm处将多余部分切除。若采用尼龙扎带紧固电缆,则应在电继首尾处及每隔45个尼龙扎带加用一个金属扎带。6.4.3电缆紧固时,不允许用手锤或坚硬的工具锤击挤压,以免损伤电缆,电缆弯曲部分力求美观,并符合电缆弯曲半径的要求。

6.4.4水平敷设的电缆,采用下托敷设型式,即电缆搁置在支架的上方,应避免将电缆绑扎在支架的下方悬挂敷设,见图9。

SC/T8098—94

1·-横梁;2--支腿;3~螺轻、螺母,4电缆支架,5--电缆;6--电缆扎带;7—角钢6.4.5水平敷设的电缆,各种支架(包括U型、L型和扁钢)应尽量避免横向安装,如图10,以免在绑扎电缆时,造成扎带上端应力集中。图10

应力集中处

1肋骨;2—支腿;3--螺栓、螺母:4—电缆支架;5---电缆6—电缆扎带;7—角钢6.4.6在扁钢支架上用扎带紧固电缆,应使最底层的所有电缆与支架均有接触,并尽量使最底层的电缆宽度略大于支架的宽度,以避免扁钢的边角损伤扎带,见图11。3

电缆;2-钢扎架;3—电缆扎带

7电缆穿过甲板、舱壁和船体构件SC/T 8098-94

7.1电缆穿过非水密金属舱壁和船体构件7.1.1电缆穿过非水密金属舱壁和船体构件时,一般应设置电缆框或衬套,其安装形式见图12。专H

1-电缆框;2—船体构件

7.1.2电缆框的形状应为腰圆或矩形,若为矩形,则至少四角应为圆角。电缆框应无锐边和毛刺。电缆框的截面积可比电缆束的截面积大三分之一。腰圆电缆框的形状和尺寸按CB323选用。7.1.3通过舱壁的开孔或电缆框与电缆束之间的缝隙大于12mm时,应用填料封闭。填料性能的要求按第7.3.2规定。

7.2单根电缆穿过木质舱壁或木质复板时,在开孔处设置电缆衬套,电缆衬套的内径应略大于电缆直径,电缆衬套的类型和尺寸按CB389选用。7.3电缆穿过水密舱壁

7.3.1电缆穿过水密舱壁时,单根电缆应设置单根电缆填料函,多根电缆应设置多个填料函或填料盒,以保持舱壁原有的密封性能。

7.3.2填料函和填料盒中的填料,应由滞燃和无腐蚀性的材料制成;在有防火要求的场合则应由不燃和无腐蚀性的材料制成,填料对电缆的护套应有良好的附着性能,填料在压紧、填塞或灌注过程中,应不致损伤电缆。

7.4电缆穿过甲板

7.4.1电缆穿过甲板时,应设置电缆管、电缆简、填料盒或电缆围板。7.4.2安装形式

电缆简的安装形式见图13、其类型和尺寸按CB*323选用。493

电缆涵板的安装形式见图14。

SC/T 8098-94

1-电缆簡:2--甲板

1--板;2—甲板,3—舱壁;4-电缆框c.电缆框的安装形式,类型和尺寸按CB*323的规定。电缆框在焊接时应伸过甲板10~20mm。7.4.3安装高度:室内不得低于200mm,室外不得低于400mm。如电气设备的进线孔高度小于上述尺寸时,则可不受此限。

7.4.4在枪杆、吊杆支柱上设电缆,原则上规定在榄杆、吊杆支柱的背面或不妨碍作业和不易受到机械损伤的位置。

7.4.5电缆穿过甲板或舱壁时,除应保持水密性外,尚应考虑不影响甲板和舱壁的防火分隔要求。8电继在金属管子或管道内数设

8.1管子或管道的内壁应光滑无毛刺,管子内外表面应有防蚀护层。8.2管子或管道端部应无锐边和缺口,否则应设置护,以免损坏电缆护套。8.3管子或管道的弯曲半径及内截面的选择,应保证电缆能较易穿进和拉出。8.4管子或管道的弯曲半径应保证所穿电缆的弯曲半径不小于允许值。外径大于63mm的管子,其弯曲半径不应小于管子外径的2倍。8.5穿管系数(电缆外径截面积的总和与管子内径截面积之比)不应大于0.4。一般可用电缆束束径计算,取管子内径不小于电缆束最大外径的1.6倍。494

SC/T 8098-94

8.6管子或管道应保证机械上和电气上的连续性,并应可靠接地。8.7管子或管道的布置应使水不能在内部积聚(应考虑可能凝水)。8.8在油水容易进入的场所,管子和管道的两端应用填料密封,填料性能及密封要求按第7.3条的规定。如管子的端头与设备进线口直接连接,则连接处同样应保证水密。9电缆金属护套的接地

9.1除工作电压不超过50V及具有单点接地要求的电缆外,其它电缆的金属护套均应于两端可靠接地。但最后分支电路之电缆金属护套,允许仅在电源一端接地。对于控制和仪表设备的电缆,按其技术要求可单点接地,电缆和电气设备接地系统图见图15。主配电板

发电机

起动器

电力分电箱

照明分电箱

最后分路

起动器

接线盒

电动机

电动机

最后分路

A一电缆接地;B一电气设备接地;Y--接地线的连接9.2所有电缆的金属护套,在其全长上(特别是在电缆经过电缆分配或连接设备时)应保证电气的连续性。

9.3电缆金属护套接地的形式:

9.3.1用金属夹箍进行接地,多根电缆接地见图16,单根电缆接地见图17。495

1金属央夹,2—电缆:3—锡箔;4一电缆接头;5-接地导体

SC/T 8098-94下载标准就来标准下载网

1金属夹箍,2--电缆;3—接地导体多根电缆接地金属夹箍可用船用金电缆扎带,按CB?3125选用,单根电缆接地夹箍,按CB*3228选用。

9.3.2用铜丝编织成辫子进行接地见图18。@

1--螺母;2-弹簧垫圈:3—镀锡铜垫阻:4—电缆接头:5—接线柱;6—铜丝辫子,7--电缆9.3.3用金属填料函螺母压紧金属护套进行接地,见图19。图19

1-填料函座,2—锥形垫圈:3—填料;4—垫圈;5--填料函螺母;6--电缆;7--电缆金屑编织9.3.4用电缆卡子或紧钩压紧金属护套进行接地,见图20、图21。496

SC/T 8098--94

1—电缆支架;2—螺钉,3--电缆卡子:4锡箱;5—电缆:6—船体2

1-底脚;2-角钢;3—紧钩;4--电缆;5—锡箔6-—螺栓、螺母:7--船体9.4接地导体应由纯或其它抗腐蚀金属制成。其它材料的接地导体的电导,应不小于纯铜接地导体的电导。接地导体的截面积应符合表4的规定,成束电缆如采用公共接地导体接地,则该接地导体的截面应按该束电缆中最大载流导体的截面选择。表4

电缆导体裁面积S

当S≤4mm2时

当4mm\

接地铜导体截面积 Q

Q=s但不小于1.5mm2

Q=0.5s但不小于4mm

Q== 70mm

9.5接地的工艺要求

9.5.1接地导体应接到船体永久结构或与船体相焊接的基座、支架上,也可接至已靠接地的设备的金属填料函或外尧上。

9.5.2金属护套与接地导体的接触面处,应除去油漆及金属氧化层,并在两者之间垫以厚度不小于0.5mm的锡箱或镀锡铜片,也可以垫镀锡铜丝编织,以保证有良好的接触。9.5.3对接地导体与接地螺柱连接的一端,其两侧应垫以镀锡铜垫圈,并应设有防止松脱的弹簧垫和螺母。

9.5.4接地装置紧固后,应随即在接地处四周以防锈油漆涂封。497

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 水产行业标准(SC)

- SC/T3115-2006 冻章鱼

- SC/T2036-2006 文蛤养殖技术规范

- SC/T5006-2014 聚酰胺网线

- SC/T7202.2-2007 斑节对虾杆状病毒病诊断规程 第2部分:PCR检测法

- SC/T3102-1984 鲜带鱼

- SC/T4003-2000 主要渔具制作 网衣缩结

- SC/T8058-2000 机动渔船灯桅

- SC/T3204-2000 虾米

- SC1068-2004 暗纹东方鲀

- SC/T2037-2006 刺参配合饲料

- SC/T7219.2-2015 三代虫病诊断规程 第2部分:鲩三代虫病

- SC124-1984 渔轮绞纲机摩擦鼓轮

- SC/T9420-2015 水产养殖环境(水体、底泥)中多溴联苯醚的测定 气相色谱-质谱法

- SC/T7204.1-2007 对虾桃拉综合征诊断规程 第1部分:外观症状诊断法

- SC/T3111-1996 冻扇贝柱

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2