- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 纺织行业标准(FZ) >>

- FZ/T 81005-2006 绗缝制品

标准号:

FZ/T 81005-2006

标准名称:

绗缝制品

标准类别:

纺织行业标准(FZ)

标准状态:

现行-

发布日期:

2006-03-07 -

实施日期:

2006-08-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

431.20 KB

替代情况:

替代FZ/T 81005-1991采标情况:

ASTM F1955-1999 NEQ

起草人:

徐援朝、许鉴、姚小妹、何爱芳、秦威、邱洪生、王宏明起草单位:

江苏省纺织产品质量监督检验中心、上海市服装研究所归口单位:

全国服装标委会提出单位:

中国纺织工业协会发布部门:

中华人民共和国国家发展和改革委员会相关标签:

制品

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了绗缝制品的术语、产品分类、要求、试验方法、检验规则,以及标志一、包装、运输和贮存等全部技术特征。本标准适用于以一定压缩回弹性絮用天然纤维、化学纤维、动物纤维和羽毛羽绒(或其混合物)为填充物,并与各种纺织面料、里料经绗缝工艺制作生产的各类制品。 FZ/T 81005-2006 绗缝制品 FZ/T81005-2006

部分标准内容:

ICS59.080

中华人民共和国纺织行业标准

FZ/T81005—2006

代替FZ/T81005—1991

Quiltinggoods

2006-03-07发布

中华人民共和国国家发展和改革委员会品

2006-08-01实施

FZ/T81005-—2006

本标准的5.1及5.5中的甲醛含量、pH值、耐汗渍色牢度、耐干摩擦色牢度、耐睡液色牢度、异味、可分解芳香胺染料为强制性条文。本标准代替FZ/T81005—1991《绗缝制品》。本标准在修订过程中,参考了FZ/T62005—2003《被、被套》、FZ/T62009—2003《枕、垫类产品》两项纺织行业标准。

本标准的附录D\燃烧率测试方法”非等效采用美国试验与材料协会标准ASTMF1955—1999《睡袋燃烧性能测试方法》。

本标准与FZ/T81005—1991相比主要变化如下:增加了标准的“前言”部分;

修改了“术语和定义”;

扩大了产品的适用范围;

取消了服装类绗缝制品考核要求;将产品质量等级修改为优等品、一等品、合格品三个等级;充实和补充了绗缝制品外观质量考核指标;将原标准中的“尺寸偏差”考核项目放入外观质量指标中考核,并改为“规格尺寸偏差率”;增加了单个样品燃烧率和6个样品平均燃烧率的考核指标;-增加了耐干洗、耐洗、耐汗渍、耐摩擦色牢度和耐唾液色牢度的考核指标;提高了水洗尺寸变化率考核指标;增加了纤维含量偏差的考核指标;增加了成品释放甲醛含量、PH值、禁用偶氮染料、异味等考核指标;增加了面料起球性能考核指标;增加了面料断裂强力的考核指标;增加了绗缝被类制品填充物羽绒含量和羽绒品质指标的考核;取消了原标准第9章“其他”的内容;增加了附录A“外观疵点及程度说明”;增加了附录C填充物纤维含量取样方法”;增加了附录D“燃烧率测试方法”;增加了附录E“燃烧率测试用仪器”本标准的附录A、附录B、附录C和附录D为规范性附录,附录E为资料性附录。本标准由中国纺织工业协会提出。本标准由全国服装标准化技术委员会归口。本标准主要起草单位:江苏省纺织产品质量监督检验中心、上海市服装研究所、中国商业联合会纺织服装质量监督检测中心(天津)、恒源祥(集团)有限公司。本标准主要起草人:徐援朝、许鉴、姚小妹、何爱芳、秦威、邱洪生、王宏明。本标准由全国服装标准化技术委员会负责解释。本标准于1991年首次发布,本次为第一次修订。1

1范围

FZ/T81005—2006

本标准规定了绗缝制品的术语、产品分类、要求、试验方法、检验规则,以及标志、包装、运输和贮存等全部技术特征。

本标准适用于以一定压缩回弹性絮用天然纤维、化学纤维、动物纤维和羽毛羽绒(或其混合物)为填充物,并与各种纺织面料、里料经绗缝工艺制作生产的各类制品。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB250评定变色用灰色样卡

GB251评定沾色用灰色样卡

GB/T2910纺织品二组分纤维混纺产品定量化学分析方法GB/T2911纺织品三组分纤维混纺产品定量化学分析方法纺织品甲醛的测定第1部分:游离水解的甲醛(水萃取法)GB/T2912.1

GB/T3920

色牢度试验耐摩擦色牢度

纺织品

GB/T3921.3纺织品色牢度试验耐洗色牢度:试验3纺织品耐汗渍色牢度试验方法

GB/T3922

GB/T3923.1

GB/T4802.2

GB/T 4841.6

GB/T5711

GB/T6543

GB/T7573

GB/T8170

GB/T8628

GB/T8629

GB/T8630

纺织品织物拉伸性能第1部分:断裂强力和断裂伸长率的测定条样法纺织品织物起球试验马丁代尔法1/12染料染色标准深度色卡

消费品使用说明纺织品和服装使用说明纺织品色牢度试验耐干洗色牢度瓦楞纸箱

纺织品水萃取液pH值的测定

数值修约规则

纺织品测定尺寸变化的试验中织物试样和服装准备、标记和测量纺织品

试验用家庭洗涤和干燥程序

纺织品

洗涤和干燥后尺寸变化的测定

GB/T17592.1

纺织品禁用偶氮染料检测方法气相色谱/质谱法GB18401-2003国家纺织产品基本安全技术规范纺织品纤维含量的标识

FZ/T01053

FZ/T01057(所有部分)纺织纤维鉴别试验方法FZ/T62005

FZ/T62009

FZ/T80001

FZ/T81002

被、被套

枕、垫类产品

水洗羽毛,羽绒试验方法

水洗羽毛、羽绒

F/T81005-2006

3术语和定义

下列术语和定义适用于本标准。3.1

用针线有规则地固定面料、底布以及填充物的缝制工艺。3.2

填充物

具有一定压缩回弹性,能在制品面料、里布中间起一定支撑、保暖和隔热作用的絮用天然纤维、化学纤维、动物纤维和羽毛羽绒(或其混合物)等。3.3

用纺织织物缝制和绗缝,并装有填充物的靠垫、坐垫、床垫等。4‘产品分类

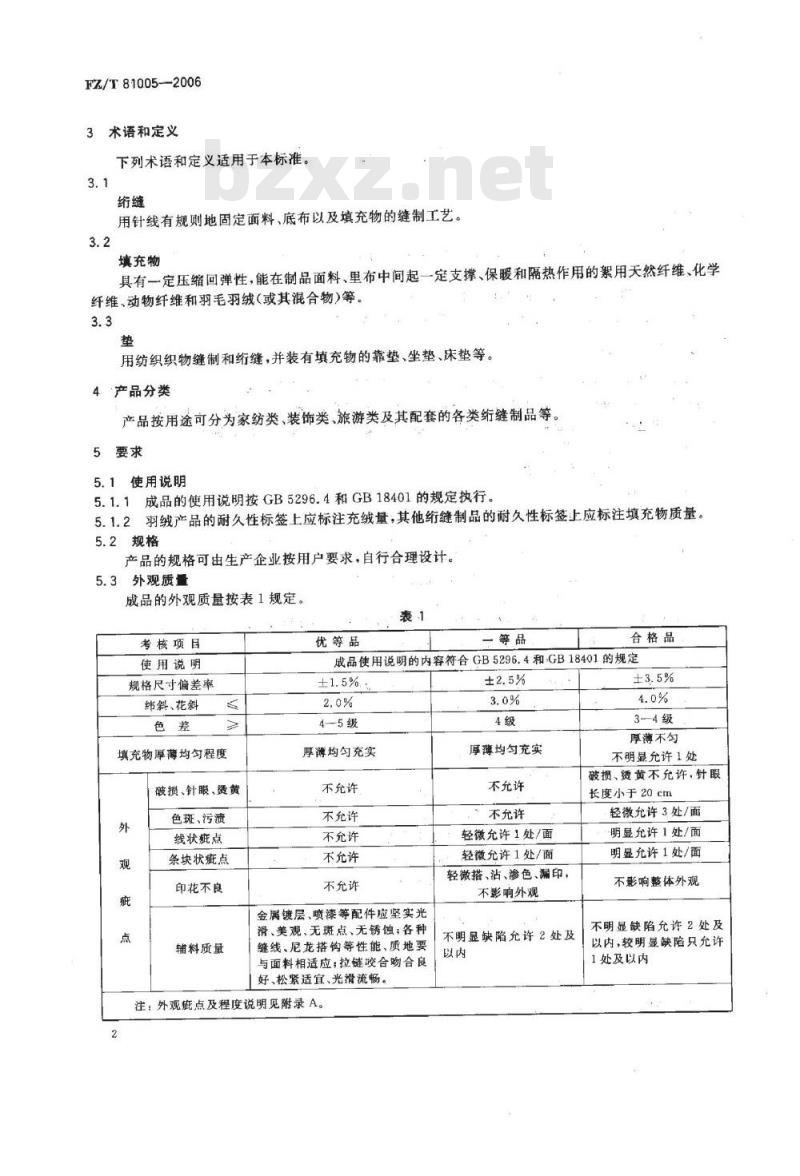

产品按用途可分为家纺类、装饰类、旅游类及其配套的各类绗缝制品等5要求

5.1使用说明

5.1.1成品的使用说明按GB5296.4和GB18401的规定执行。5.1.2羽绒产品的耐久性标签上应标注充绒量,其他绗缝制品的耐久性标签上应标注填充物质量。5.2规格

产品的规格可由生产企业按用户要求,自行合理设计。5.3外观质量

成品的外观质量按表1规定。

考核项目

使用说明

规格尺寸偏差率

纬斜、花斜

填充物厚薄均勾程度

破损、针眼、烫黄

色斑、污渍

线状症点

条块状症点

印花不良

辅料质量

优等品

一等品

合格品

成品使用说明的内容符合GB5296.4和-GB18401的规定±3.5%

4-5级

厚薄均匀充实

不充许

不允许

不充许

不允许

不充许

金属镀层、喷漆等配件应坚实光滑、美观、无斑点、无锈蚀;各种缝线、尼龙搭钩等性能、质地要与面料相适应;拉链咬合吻合良好、松紧适宜、光滑流畅。

注:外观疵点及程度说明见附录A。2

厚薄均匀充实

木充许

不允许

轻微允许1处/面

轻微允许1处/面

轻微搭、沾、渗色、漏印,

不影响外观

不明显缺陷允许2处及

3-4级

厚薄不匀

不明显允许1处

破损、烫黄不允许,针眼

长度小于20cm

轻微允许3处/面

明显允许1处/面

明显允许1处/面

不影响整体外观

不明显缺陷允许2处及

以内,较明显缺陷只允许

1处及以内

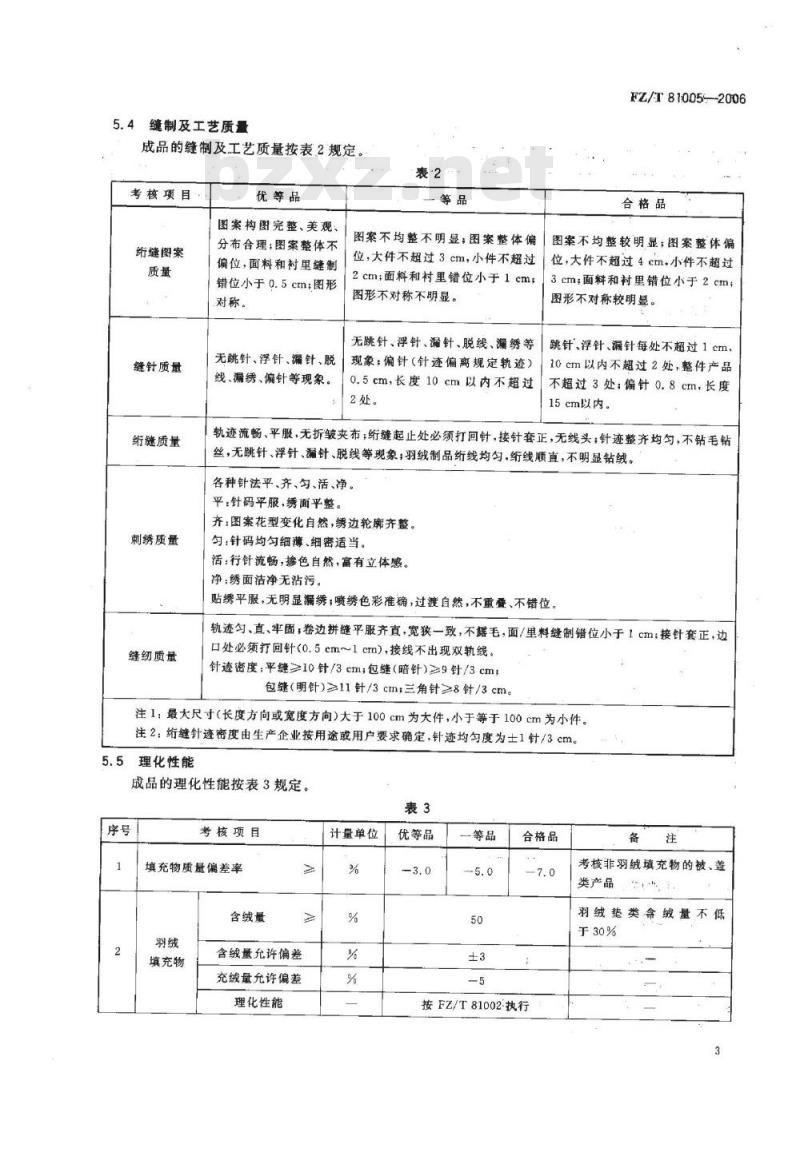

缝制及工艺质量

成品的缝制及工艺质量按表2规定。考核项目

绗缝图案

缝针质量

绗继质量

刺绣质量

缝纫质量

优等品

图案构图完整、美观、

分布合理;图案整体不

偏位,面料和衬里缝制

错位小于0.5cm;图形

对称。

无跳针、浮针、漏针、脱

线、漏绣、偏针等现象。

图案不均整不明显;图案整体偏位,大件不超过3cm,小件不超过2cm;面料和衬里错位小于1cm,图形不对称不明显。

无跳针、浮针、漏针、脱线、漏绣等现象:偏针(针迹偏离规定轨迹)0.5cm,长度10cm以内不超过

2处。

FZ/T81005—2006

合格品

图案不均整较明显;图案整体偏位,大件不超过4cm,小件不超过3cm;面料和衬里错位小于2cm

图形不对称较明显。

跳针、浮针、漏针每处不超过1cm,10cm以内不超过2处,整件产品

不超过3处:偏针0.8cm,长度

15cm以内。

轨迹流畅、平服,无折皱夹布,绗缝起止处必须打回针,接针套正,无线头:针迹整齐均匀,不钻毛钻丝,无跳针、浮针、漏针、脱线等现象;羽绒制品绗线均匀、绗线顺直,不明显钻绒。各种针法平、齐、匀、活、净。平:针码平服,绣面平整。

齐:图案花型变化自然,绣边轮廊齐整。匀:针码均匀细薄、细密适当。活:行针流畅,掺色自然,富有立体感。净:绣面洁净无沾污。

贴绣平服,无明显漏绣;喷绣色彩准确,过渡自然,不重叠、不错位。轨迹勾、直、牢固;卷边拼缝平服齐直,宽狭一致,不露毛,面/里料缝制错位小于1cm;接针套正,边口处必须打回针(0.5em~1cm),接线不出现双轨线。针迹密度,平缝≥10针/3em,包缝(暗针)≥9针/3cm包缝(明针)≥11针/3cm,三角针≥8针/3cm。注1:最大尺寸(长度方向或宽度方向)大于100cm为大件,小于等于100cm为小件。注2:缝针迹密度由生产企业按用途或用户要求确定,针迹均匀度为士1针/3cm。5.5

理化性能

成品的理化性能按表3规定。

考核项目

填充物质量偏差率

含绒量

填充物

含绒量允许偏差

充绒量允许偏差

理化性能

计量单位

优等品

一等品

合格品

按FZ/T81002-执行

考核非羽绒填充物的被、盖

类产品

羽绒垫类含绒量不低

于30%

FZ/T81005-2006

回复率

纤维含量

考核项目

压编率

回复率

面、里料

填充物

面料断裂强力

面料起球性能

水洗尺寸变化率

甲醛含量

可分解芳香胺染料

单个样品然烧率

6个样品平均燃烧率

耐干洗

耐汗溃

耐干摩擦

耐湿摩擦

耐睡液

计量单位

cm/min

cm/min

表3(续)

优等品

一等品

合格品

按FZ/T01053执行

按GB18401执行

按GB18401执行

按GB18401执行

按GB18401执行

按GB18401执行

不考核羽绒填充物产品、

150g/m2及以下罩套类

考核面料经、纬向

不可水洗产品不考核

考核面料和里料

不可水洗产品不考核

不可干洗产品不考核

深色产品的一等品和合格

品可降低半级

注1:按GB/T4841.6规定,颜色大于1/12标准深度为深色,颜色小于等于1/12标准深度为浅色。注2:在还原条件下染料中不允许分解出的致瘤芳香胺清单见GB18401—2003的附录C。检验(测试)方法

检验工具

钢卷尺。

评定变色用灰色样卡(GB250)。评定沾色用灰色样卡(GB251)。分度值不低于所测物的1%的衡器。精纺面料(光面)样照(TWC-W1SM50)。FZ/T81005-—2006

6.2外观质量、缝制及工艺质量测定6.2.1检验时,成品表面的照度不低于6001x,检验人员眼部距成品约1m左右,通过目光、手感进行检验。

6.2.2规格尺寸偏差率的测定

6.2.2.1将成品平摊在检验台上,用手轻轻理平,使成品呈自然伸缩状态,用钢卷尺在整个成品的长度、宽度方向的四分之一和四分之三处测量,测量结果精确到1mm。6.2.2.2规格尺寸偏差率按式(1)计算:P

式中:

一规格尺寸偏差率,%;

2×100%

一成品规格尺寸明示值,单位为毫米(mm);Lo

L,—一成品规格尺寸实测值,单位为毫米(mm)。6.2.3成品的纬斜按GB/T14801规定。6.2.4成品的色差及色花用GB250评定变色用灰色样卡进行评定。6.2.5成品填充物的均勾程度以检验人员双手用力触摸成品进行检验为准。6.3理化性能测定

6.3.1填充物质量偏差率的测定

(1)

6.3.1.1测试、平衡条件为温度20℃士2℃,相对湿度65%±3%的标准大气。6.3.1.2首先将整件成品暴露放置在上述条件下平衡,常规检验为4h,仲裁检验为24h,用分度值不低于所测物的1%的衡器称其填充物质量,精确到1g。6.3.1.3填充物质量偏差率按式(2)计算:M=ml=m×100%

式中:

-填充物质量偏差率,%;

填充物质量明示值,单位为克(g):-填充物质量实测值,单位为克(g)。m

6.3.2成品的压缩回复率按附录B规定。-(2)

6.3.3成品纤维含量的测试方法按GB/T2910和GB/T2911规定,毛型产品试验结果按结合公定回潮率含量计算,其余产品试验结果按净干含量计算。填充物取样按附录C规定。6.3.4面料断裂强力按GB/T3923.1规定。6.3.5成品起球性能的测试方法按GB/T4802.2规定,采用TWC-W1SM50精纺面料(光面)样照进行评级。

6.3.6面料、里料水洗尺寸变化率的测试方法按GB/T8628、GB/T8629.GB/T8630规定,选用5A程序,干燥方法为A。

成品甲醛含量的测试方法按GB/T2912.1规定。成品pH值的测试方法按GB/T7573规定。成品可分解芳香胺染料的测试方法按GB/T17592.1规定,检出限为20mg/kg。6.3.9

成品异味的测试方法按GB18401规定。成品燃烧率的测试方法按附录D规定。成品耐洗色牢度的测试方法按GB/T3921.3规定。成品耐干洗色牢度的测试方法按GB/T5711规定。5

FZ/T81005—2006

成品耐汗溃色牢度的测试方法按GB/T3922规定。6.3.14

6.3.15成品耐摩擦色牢度的测试方法按GB/T3920规定。6.3.16成品耐唾液色牢度的测试方法按GB/T18886规定。6.3.17羽绒填充物成品的羽绒理化指标的测试和考核按FZ/T80001和FZ/T81002规定执行。检验分类及规则

7.1检验分类

成品检验分类为出厂检验和型式检验。7.1.1出厂检验按本标准第5章规定,5.5除外。7.1.2型式检验按本标准第5章规定。7.2抽验规定

7.2.1外观质量抽样规定:

500条(件、套)及以下,抽验10条(件、套);501~2000条(件、套),抽验20条(件、套);2001条(件、套)及以上,抽验30条(件、套)。7.2.2理化性能测试每个品种各抽取2条(件、套)。7.2.3抽验的产品质量不符合品等率应不超过10%,如超过时,应全部整修或降等处理。7.3评等规定

7.3.1产品的质量等级分为优等品、一等品、合格品。7.3.2.外观质量、缝制及工艺质量按条(件、套)进行评等,理化性能按批进行评等。7.3.3产品的等级根据外观质量、缝制及工艺质量和理化性能进行综合评定,以其中最低一项评定等级,达不到合格品要求的产品,评定为不合格品。7.4复检

7.4.1检验中任何一方对所检验的结果有异议时,或交货时未经验收的产品在出厂后规定期限一个月内均可要求复检,复检由收付双方会同进行。7.4.2复检时,检验数量为验收时检验数量的一倍,复检结果由收付双方协商处理。7.4.3收方如果需要试验结果,生产厂方应提供。如收方认为需要复检时,可按本标准规定执行,试验费用由责任方负担。

8标志、包装、运输和贮存

8.1每条(件、套)产品应有包装,包装大小根据具体产品而定。8.2包装上应注明货号、品名、规格、等级、数量、厂名、厂址、出厂日期、执行标准的编号、名称及使用说明。

8.3包装材料应无毒、无害、清洁、防霉、防潮,有足够的密封性和牢固性,保证正常的运输和贮存。8.4外包装用瓦楞纸箱,其质量要求应符合GB/T6543的规定,包装应整齐、牢固。8.5运输中应注意防火、防潮,不得重压、站污或损伤。8.6成品应放在干燥、通风、无易燃物、无污物的仓库内。8.7用户有特殊要求的,由供需双方协商确定。6

附录A

(规范性附录)

外观症点及程度说明

线状疵点:沿经向或纬向延伸的,宽度不超过0.2cm的各类疵点。FZ/T81005—2006

条块状疵点:沿经向或纬向延伸的,宽度不超过0.2cm的疵点,不包括色斑、污渍。破损:相邻的纱、线断裂2根及以上的破洞、破边;0.3cm及以上的跳花。疵点的轻微、明显程度规定见表A.1。表A.1

印染疵

纱、织疵

程度说明

参比GB250评定变色用灰色样卡,3—4级以上为轻微,3—4级及以下为明显。轻微

粗度大于纱支3倍的粗经,线状错经,稀1~~2根纱的箍路,粗度不大于纱支3倍的粗纬,双纬,线状百脚,竹节纱等。

粗度大于纱支3倍的粗经,锯齿状错经,断经,跳纱,稀2根纱以上的箍路,粗度不大于纱支3借的粗纬,竹节纱,脱纬,锯齿状百脚,一梭3根的多纱,色、油、污纱等。杂物织人,条干不匀,经缩波纹,叠起来看不易发现的稀密路,折痕不起毛。并列跳纱,明显影响外观的杂物织人、条干不匀,叠起来看容易发现的稀密路,折痕起毛,经缩浪纹、宽0.2cm以上的筑路、针路等。FZ/T81005-—2006

B.1原理

附录B

(规范性附录)

压缩回复率测试方式

试样在一定时间、压强的作用下,在其厚度产生受压压缩后去掉负荷,待其回弹恢复后,测定其不同压强时的厚度值,以计算试样的压缩和回复的性能。B.2设备和工具

B.2.1磁码A,质量2kg;码B,质量4kg天平(分度值为1g)。B.2.2单位面积质量为0.5g/cm的材料制成的20cmX20cm的正方形测试压片,其工作面应平整、光洁,无任何毛刺或伤痕。www.bzxz.net

B.2.3工作后,用于放置试样,面积不小于20cm×20cm,工作面应平整、光洁,与调测压片工作面接触时吻合平行。

B.2.4钢直尺(标尺或指示表,其分度值为1mm),用于测量指示测试压片的工作面与工作台工作面之间垂直距离。

B.2.5计时秒表、剪刀以及用于清擦工作台、调测压片的柔软物品。B.3试验用标准大气与调湿

B.3.1调湿和试验用标准大气为温度20℃土2℃,相对湿度65%士3%。B.3.2样品应在吸湿状态下调湿平衡,可先置于相对湿度为10%~25%,温度不超过50℃的大气中调温0.5h~1h。

B.3.3试验前,将样品暴露在试验用标准大气中调湿24h。B.4样品

B.4.1样品应按本标准规定的取样方法抽取。B.4.2样品应具有代表性,且不能有影响试验结果的疵点。B.5试样

B.5.1试样应在成品(不需拆除缝的面料和里料)距边10cm以上处且避免样品四角有绗缝线的位置,沿经向(纵向)剪取三块,每块试样面积为20cm×20cm。B.5.2将每块试样用天平准确称量,使其组成质量约为60g的一组试样,共测试三组。B.6操作步骤

B.6.1将每组试样分别整齐登放在工作台上。B.6.2将测试压片放在试样上,然后再加上础码A,30s后取下码,放置30s。这样操作反复3次后,去掉础码放置30s后,测量试样从工作台到测试压片的四角高度(精度0.5mm),取其平均值为h。。B.6.3在测试压片上再加上码B,30s后测量试样从工作台到测试压片的四角高度,取其平均值为h。

B.6.4取下磁码B,放置3min后,测定试样从工作台到测试压片的四角高度,取其平均值为h2。8

B.7结果计算

B.7.1压缩率的计算按式(B.1):式中:

P压缩率,%;

he——操作B.6.2后试样的高度,单位为毫米(mm);一操作B.6.3加码B后试样的高度,单位为毫米(mm)。ht

B.7.2回复率的计算按式(B.2):P2

式中:

P2-—回复率,% ;

hz-hi×100%

操作B.6.2后试样的高度,单位为毫米(mm);操作B.6.3加磁码B后试样的高度,单位为毫米(mm);操作B.6.4去掉磁码B3min后试样的高度,单位为毫米(mm)。FZ/T81005-2006

B.7.3计算结果,求三组试样的算术平均值,按GB/T8170进行修约;精确至小数点后一位。B.8

试验报告

试验报告应包括下列内容:

写明试验是按本标准执行;

样品名称、编号、原料、规格;试验日期、试验室温、湿度;

试样h。、hi、hz、压缩率、回复率;必要的试验参数;

任何偏离本标准的细节和试验中的不正常现象需加以说明。FZ/381005-2006

附录c

(规范性附录)

填充物纤维含量取样方法

C.1取样方法按图C.1,在各取样处随机抽取约10g样品,将每份样品自已充分混合均匀,组成第组的8个混合样品。

C.2按图C.2所示,将第一组混合样品中的第1个样品与第2个样品合并混合,再分成两半,丢弃一半,保留一半,第3个样品与第4个样品合并混合,同样分成两半,丢奔一半,保留一半第7个样品与第8个样品合并混合,再分成两半,丢弃一半,保留一半。组成第二组的4个混合样品。13

C.3将第二组混合样品中的第1个样品与第2个样品合并混合,再分成两半,丢弃一半,保留一半;第3个样品与第4个样品合并混合,再分成两半,丢弃一半,保留一半。组成第三组的2个混合样品。C.4将第三组的混合样品按第二组方法分样,最后得到一个约10g的试验室试验样品,供纤维含量测试用。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国纺织行业标准

FZ/T81005—2006

代替FZ/T81005—1991

Quiltinggoods

2006-03-07发布

中华人民共和国国家发展和改革委员会品

2006-08-01实施

FZ/T81005-—2006

本标准的5.1及5.5中的甲醛含量、pH值、耐汗渍色牢度、耐干摩擦色牢度、耐睡液色牢度、异味、可分解芳香胺染料为强制性条文。本标准代替FZ/T81005—1991《绗缝制品》。本标准在修订过程中,参考了FZ/T62005—2003《被、被套》、FZ/T62009—2003《枕、垫类产品》两项纺织行业标准。

本标准的附录D\燃烧率测试方法”非等效采用美国试验与材料协会标准ASTMF1955—1999《睡袋燃烧性能测试方法》。

本标准与FZ/T81005—1991相比主要变化如下:增加了标准的“前言”部分;

修改了“术语和定义”;

扩大了产品的适用范围;

取消了服装类绗缝制品考核要求;将产品质量等级修改为优等品、一等品、合格品三个等级;充实和补充了绗缝制品外观质量考核指标;将原标准中的“尺寸偏差”考核项目放入外观质量指标中考核,并改为“规格尺寸偏差率”;增加了单个样品燃烧率和6个样品平均燃烧率的考核指标;-增加了耐干洗、耐洗、耐汗渍、耐摩擦色牢度和耐唾液色牢度的考核指标;提高了水洗尺寸变化率考核指标;增加了纤维含量偏差的考核指标;增加了成品释放甲醛含量、PH值、禁用偶氮染料、异味等考核指标;增加了面料起球性能考核指标;增加了面料断裂强力的考核指标;增加了绗缝被类制品填充物羽绒含量和羽绒品质指标的考核;取消了原标准第9章“其他”的内容;增加了附录A“外观疵点及程度说明”;增加了附录C填充物纤维含量取样方法”;增加了附录D“燃烧率测试方法”;增加了附录E“燃烧率测试用仪器”本标准的附录A、附录B、附录C和附录D为规范性附录,附录E为资料性附录。本标准由中国纺织工业协会提出。本标准由全国服装标准化技术委员会归口。本标准主要起草单位:江苏省纺织产品质量监督检验中心、上海市服装研究所、中国商业联合会纺织服装质量监督检测中心(天津)、恒源祥(集团)有限公司。本标准主要起草人:徐援朝、许鉴、姚小妹、何爱芳、秦威、邱洪生、王宏明。本标准由全国服装标准化技术委员会负责解释。本标准于1991年首次发布,本次为第一次修订。1

1范围

FZ/T81005—2006

本标准规定了绗缝制品的术语、产品分类、要求、试验方法、检验规则,以及标志、包装、运输和贮存等全部技术特征。

本标准适用于以一定压缩回弹性絮用天然纤维、化学纤维、动物纤维和羽毛羽绒(或其混合物)为填充物,并与各种纺织面料、里料经绗缝工艺制作生产的各类制品。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB250评定变色用灰色样卡

GB251评定沾色用灰色样卡

GB/T2910纺织品二组分纤维混纺产品定量化学分析方法GB/T2911纺织品三组分纤维混纺产品定量化学分析方法纺织品甲醛的测定第1部分:游离水解的甲醛(水萃取法)GB/T2912.1

GB/T3920

色牢度试验耐摩擦色牢度

纺织品

GB/T3921.3纺织品色牢度试验耐洗色牢度:试验3纺织品耐汗渍色牢度试验方法

GB/T3922

GB/T3923.1

GB/T4802.2

GB/T 4841.6

GB/T5711

GB/T6543

GB/T7573

GB/T8170

GB/T8628

GB/T8629

GB/T8630

纺织品织物拉伸性能第1部分:断裂强力和断裂伸长率的测定条样法纺织品织物起球试验马丁代尔法1/12染料染色标准深度色卡

消费品使用说明纺织品和服装使用说明纺织品色牢度试验耐干洗色牢度瓦楞纸箱

纺织品水萃取液pH值的测定

数值修约规则

纺织品测定尺寸变化的试验中织物试样和服装准备、标记和测量纺织品

试验用家庭洗涤和干燥程序

纺织品

洗涤和干燥后尺寸变化的测定

GB/T17592.1

纺织品禁用偶氮染料检测方法气相色谱/质谱法GB18401-2003国家纺织产品基本安全技术规范纺织品纤维含量的标识

FZ/T01053

FZ/T01057(所有部分)纺织纤维鉴别试验方法FZ/T62005

FZ/T62009

FZ/T80001

FZ/T81002

被、被套

枕、垫类产品

水洗羽毛,羽绒试验方法

水洗羽毛、羽绒

F/T81005-2006

3术语和定义

下列术语和定义适用于本标准。3.1

用针线有规则地固定面料、底布以及填充物的缝制工艺。3.2

填充物

具有一定压缩回弹性,能在制品面料、里布中间起一定支撑、保暖和隔热作用的絮用天然纤维、化学纤维、动物纤维和羽毛羽绒(或其混合物)等。3.3

用纺织织物缝制和绗缝,并装有填充物的靠垫、坐垫、床垫等。4‘产品分类

产品按用途可分为家纺类、装饰类、旅游类及其配套的各类绗缝制品等5要求

5.1使用说明

5.1.1成品的使用说明按GB5296.4和GB18401的规定执行。5.1.2羽绒产品的耐久性标签上应标注充绒量,其他绗缝制品的耐久性标签上应标注填充物质量。5.2规格

产品的规格可由生产企业按用户要求,自行合理设计。5.3外观质量

成品的外观质量按表1规定。

考核项目

使用说明

规格尺寸偏差率

纬斜、花斜

填充物厚薄均勾程度

破损、针眼、烫黄

色斑、污渍

线状症点

条块状症点

印花不良

辅料质量

优等品

一等品

合格品

成品使用说明的内容符合GB5296.4和-GB18401的规定±3.5%

4-5级

厚薄均匀充实

不充许

不允许

不充许

不允许

不充许

金属镀层、喷漆等配件应坚实光滑、美观、无斑点、无锈蚀;各种缝线、尼龙搭钩等性能、质地要与面料相适应;拉链咬合吻合良好、松紧适宜、光滑流畅。

注:外观疵点及程度说明见附录A。2

厚薄均匀充实

木充许

不允许

轻微允许1处/面

轻微允许1处/面

轻微搭、沾、渗色、漏印,

不影响外观

不明显缺陷允许2处及

3-4级

厚薄不匀

不明显允许1处

破损、烫黄不允许,针眼

长度小于20cm

轻微允许3处/面

明显允许1处/面

明显允许1处/面

不影响整体外观

不明显缺陷允许2处及

以内,较明显缺陷只允许

1处及以内

缝制及工艺质量

成品的缝制及工艺质量按表2规定。考核项目

绗缝图案

缝针质量

绗继质量

刺绣质量

缝纫质量

优等品

图案构图完整、美观、

分布合理;图案整体不

偏位,面料和衬里缝制

错位小于0.5cm;图形

对称。

无跳针、浮针、漏针、脱

线、漏绣、偏针等现象。

图案不均整不明显;图案整体偏位,大件不超过3cm,小件不超过2cm;面料和衬里错位小于1cm,图形不对称不明显。

无跳针、浮针、漏针、脱线、漏绣等现象:偏针(针迹偏离规定轨迹)0.5cm,长度10cm以内不超过

2处。

FZ/T81005—2006

合格品

图案不均整较明显;图案整体偏位,大件不超过4cm,小件不超过3cm;面料和衬里错位小于2cm

图形不对称较明显。

跳针、浮针、漏针每处不超过1cm,10cm以内不超过2处,整件产品

不超过3处:偏针0.8cm,长度

15cm以内。

轨迹流畅、平服,无折皱夹布,绗缝起止处必须打回针,接针套正,无线头:针迹整齐均匀,不钻毛钻丝,无跳针、浮针、漏针、脱线等现象;羽绒制品绗线均匀、绗线顺直,不明显钻绒。各种针法平、齐、匀、活、净。平:针码平服,绣面平整。

齐:图案花型变化自然,绣边轮廊齐整。匀:针码均匀细薄、细密适当。活:行针流畅,掺色自然,富有立体感。净:绣面洁净无沾污。

贴绣平服,无明显漏绣;喷绣色彩准确,过渡自然,不重叠、不错位。轨迹勾、直、牢固;卷边拼缝平服齐直,宽狭一致,不露毛,面/里料缝制错位小于1cm;接针套正,边口处必须打回针(0.5em~1cm),接线不出现双轨线。针迹密度,平缝≥10针/3em,包缝(暗针)≥9针/3cm包缝(明针)≥11针/3cm,三角针≥8针/3cm。注1:最大尺寸(长度方向或宽度方向)大于100cm为大件,小于等于100cm为小件。注2:缝针迹密度由生产企业按用途或用户要求确定,针迹均匀度为士1针/3cm。5.5

理化性能

成品的理化性能按表3规定。

考核项目

填充物质量偏差率

含绒量

填充物

含绒量允许偏差

充绒量允许偏差

理化性能

计量单位

优等品

一等品

合格品

按FZ/T81002-执行

考核非羽绒填充物的被、盖

类产品

羽绒垫类含绒量不低

于30%

FZ/T81005-2006

回复率

纤维含量

考核项目

压编率

回复率

面、里料

填充物

面料断裂强力

面料起球性能

水洗尺寸变化率

甲醛含量

可分解芳香胺染料

单个样品然烧率

6个样品平均燃烧率

耐干洗

耐汗溃

耐干摩擦

耐湿摩擦

耐睡液

计量单位

cm/min

cm/min

表3(续)

优等品

一等品

合格品

按FZ/T01053执行

按GB18401执行

按GB18401执行

按GB18401执行

按GB18401执行

按GB18401执行

不考核羽绒填充物产品、

150g/m2及以下罩套类

考核面料经、纬向

不可水洗产品不考核

考核面料和里料

不可水洗产品不考核

不可干洗产品不考核

深色产品的一等品和合格

品可降低半级

注1:按GB/T4841.6规定,颜色大于1/12标准深度为深色,颜色小于等于1/12标准深度为浅色。注2:在还原条件下染料中不允许分解出的致瘤芳香胺清单见GB18401—2003的附录C。检验(测试)方法

检验工具

钢卷尺。

评定变色用灰色样卡(GB250)。评定沾色用灰色样卡(GB251)。分度值不低于所测物的1%的衡器。精纺面料(光面)样照(TWC-W1SM50)。FZ/T81005-—2006

6.2外观质量、缝制及工艺质量测定6.2.1检验时,成品表面的照度不低于6001x,检验人员眼部距成品约1m左右,通过目光、手感进行检验。

6.2.2规格尺寸偏差率的测定

6.2.2.1将成品平摊在检验台上,用手轻轻理平,使成品呈自然伸缩状态,用钢卷尺在整个成品的长度、宽度方向的四分之一和四分之三处测量,测量结果精确到1mm。6.2.2.2规格尺寸偏差率按式(1)计算:P

式中:

一规格尺寸偏差率,%;

2×100%

一成品规格尺寸明示值,单位为毫米(mm);Lo

L,—一成品规格尺寸实测值,单位为毫米(mm)。6.2.3成品的纬斜按GB/T14801规定。6.2.4成品的色差及色花用GB250评定变色用灰色样卡进行评定。6.2.5成品填充物的均勾程度以检验人员双手用力触摸成品进行检验为准。6.3理化性能测定

6.3.1填充物质量偏差率的测定

(1)

6.3.1.1测试、平衡条件为温度20℃士2℃,相对湿度65%±3%的标准大气。6.3.1.2首先将整件成品暴露放置在上述条件下平衡,常规检验为4h,仲裁检验为24h,用分度值不低于所测物的1%的衡器称其填充物质量,精确到1g。6.3.1.3填充物质量偏差率按式(2)计算:M=ml=m×100%

式中:

-填充物质量偏差率,%;

填充物质量明示值,单位为克(g):-填充物质量实测值,单位为克(g)。m

6.3.2成品的压缩回复率按附录B规定。-(2)

6.3.3成品纤维含量的测试方法按GB/T2910和GB/T2911规定,毛型产品试验结果按结合公定回潮率含量计算,其余产品试验结果按净干含量计算。填充物取样按附录C规定。6.3.4面料断裂强力按GB/T3923.1规定。6.3.5成品起球性能的测试方法按GB/T4802.2规定,采用TWC-W1SM50精纺面料(光面)样照进行评级。

6.3.6面料、里料水洗尺寸变化率的测试方法按GB/T8628、GB/T8629.GB/T8630规定,选用5A程序,干燥方法为A。

成品甲醛含量的测试方法按GB/T2912.1规定。成品pH值的测试方法按GB/T7573规定。成品可分解芳香胺染料的测试方法按GB/T17592.1规定,检出限为20mg/kg。6.3.9

成品异味的测试方法按GB18401规定。成品燃烧率的测试方法按附录D规定。成品耐洗色牢度的测试方法按GB/T3921.3规定。成品耐干洗色牢度的测试方法按GB/T5711规定。5

FZ/T81005—2006

成品耐汗溃色牢度的测试方法按GB/T3922规定。6.3.14

6.3.15成品耐摩擦色牢度的测试方法按GB/T3920规定。6.3.16成品耐唾液色牢度的测试方法按GB/T18886规定。6.3.17羽绒填充物成品的羽绒理化指标的测试和考核按FZ/T80001和FZ/T81002规定执行。检验分类及规则

7.1检验分类

成品检验分类为出厂检验和型式检验。7.1.1出厂检验按本标准第5章规定,5.5除外。7.1.2型式检验按本标准第5章规定。7.2抽验规定

7.2.1外观质量抽样规定:

500条(件、套)及以下,抽验10条(件、套);501~2000条(件、套),抽验20条(件、套);2001条(件、套)及以上,抽验30条(件、套)。7.2.2理化性能测试每个品种各抽取2条(件、套)。7.2.3抽验的产品质量不符合品等率应不超过10%,如超过时,应全部整修或降等处理。7.3评等规定

7.3.1产品的质量等级分为优等品、一等品、合格品。7.3.2.外观质量、缝制及工艺质量按条(件、套)进行评等,理化性能按批进行评等。7.3.3产品的等级根据外观质量、缝制及工艺质量和理化性能进行综合评定,以其中最低一项评定等级,达不到合格品要求的产品,评定为不合格品。7.4复检

7.4.1检验中任何一方对所检验的结果有异议时,或交货时未经验收的产品在出厂后规定期限一个月内均可要求复检,复检由收付双方会同进行。7.4.2复检时,检验数量为验收时检验数量的一倍,复检结果由收付双方协商处理。7.4.3收方如果需要试验结果,生产厂方应提供。如收方认为需要复检时,可按本标准规定执行,试验费用由责任方负担。

8标志、包装、运输和贮存

8.1每条(件、套)产品应有包装,包装大小根据具体产品而定。8.2包装上应注明货号、品名、规格、等级、数量、厂名、厂址、出厂日期、执行标准的编号、名称及使用说明。

8.3包装材料应无毒、无害、清洁、防霉、防潮,有足够的密封性和牢固性,保证正常的运输和贮存。8.4外包装用瓦楞纸箱,其质量要求应符合GB/T6543的规定,包装应整齐、牢固。8.5运输中应注意防火、防潮,不得重压、站污或损伤。8.6成品应放在干燥、通风、无易燃物、无污物的仓库内。8.7用户有特殊要求的,由供需双方协商确定。6

附录A

(规范性附录)

外观症点及程度说明

线状疵点:沿经向或纬向延伸的,宽度不超过0.2cm的各类疵点。FZ/T81005—2006

条块状疵点:沿经向或纬向延伸的,宽度不超过0.2cm的疵点,不包括色斑、污渍。破损:相邻的纱、线断裂2根及以上的破洞、破边;0.3cm及以上的跳花。疵点的轻微、明显程度规定见表A.1。表A.1

印染疵

纱、织疵

程度说明

参比GB250评定变色用灰色样卡,3—4级以上为轻微,3—4级及以下为明显。轻微

粗度大于纱支3倍的粗经,线状错经,稀1~~2根纱的箍路,粗度不大于纱支3倍的粗纬,双纬,线状百脚,竹节纱等。

粗度大于纱支3倍的粗经,锯齿状错经,断经,跳纱,稀2根纱以上的箍路,粗度不大于纱支3借的粗纬,竹节纱,脱纬,锯齿状百脚,一梭3根的多纱,色、油、污纱等。杂物织人,条干不匀,经缩波纹,叠起来看不易发现的稀密路,折痕不起毛。并列跳纱,明显影响外观的杂物织人、条干不匀,叠起来看容易发现的稀密路,折痕起毛,经缩浪纹、宽0.2cm以上的筑路、针路等。FZ/T81005-—2006

B.1原理

附录B

(规范性附录)

压缩回复率测试方式

试样在一定时间、压强的作用下,在其厚度产生受压压缩后去掉负荷,待其回弹恢复后,测定其不同压强时的厚度值,以计算试样的压缩和回复的性能。B.2设备和工具

B.2.1磁码A,质量2kg;码B,质量4kg天平(分度值为1g)。B.2.2单位面积质量为0.5g/cm的材料制成的20cmX20cm的正方形测试压片,其工作面应平整、光洁,无任何毛刺或伤痕。www.bzxz.net

B.2.3工作后,用于放置试样,面积不小于20cm×20cm,工作面应平整、光洁,与调测压片工作面接触时吻合平行。

B.2.4钢直尺(标尺或指示表,其分度值为1mm),用于测量指示测试压片的工作面与工作台工作面之间垂直距离。

B.2.5计时秒表、剪刀以及用于清擦工作台、调测压片的柔软物品。B.3试验用标准大气与调湿

B.3.1调湿和试验用标准大气为温度20℃土2℃,相对湿度65%士3%。B.3.2样品应在吸湿状态下调湿平衡,可先置于相对湿度为10%~25%,温度不超过50℃的大气中调温0.5h~1h。

B.3.3试验前,将样品暴露在试验用标准大气中调湿24h。B.4样品

B.4.1样品应按本标准规定的取样方法抽取。B.4.2样品应具有代表性,且不能有影响试验结果的疵点。B.5试样

B.5.1试样应在成品(不需拆除缝的面料和里料)距边10cm以上处且避免样品四角有绗缝线的位置,沿经向(纵向)剪取三块,每块试样面积为20cm×20cm。B.5.2将每块试样用天平准确称量,使其组成质量约为60g的一组试样,共测试三组。B.6操作步骤

B.6.1将每组试样分别整齐登放在工作台上。B.6.2将测试压片放在试样上,然后再加上础码A,30s后取下码,放置30s。这样操作反复3次后,去掉础码放置30s后,测量试样从工作台到测试压片的四角高度(精度0.5mm),取其平均值为h。。B.6.3在测试压片上再加上码B,30s后测量试样从工作台到测试压片的四角高度,取其平均值为h。

B.6.4取下磁码B,放置3min后,测定试样从工作台到测试压片的四角高度,取其平均值为h2。8

B.7结果计算

B.7.1压缩率的计算按式(B.1):式中:

P压缩率,%;

he——操作B.6.2后试样的高度,单位为毫米(mm);一操作B.6.3加码B后试样的高度,单位为毫米(mm)。ht

B.7.2回复率的计算按式(B.2):P2

式中:

P2-—回复率,% ;

hz-hi×100%

操作B.6.2后试样的高度,单位为毫米(mm);操作B.6.3加磁码B后试样的高度,单位为毫米(mm);操作B.6.4去掉磁码B3min后试样的高度,单位为毫米(mm)。FZ/T81005-2006

B.7.3计算结果,求三组试样的算术平均值,按GB/T8170进行修约;精确至小数点后一位。B.8

试验报告

试验报告应包括下列内容:

写明试验是按本标准执行;

样品名称、编号、原料、规格;试验日期、试验室温、湿度;

试样h。、hi、hz、压缩率、回复率;必要的试验参数;

任何偏离本标准的细节和试验中的不正常现象需加以说明。FZ/381005-2006

附录c

(规范性附录)

填充物纤维含量取样方法

C.1取样方法按图C.1,在各取样处随机抽取约10g样品,将每份样品自已充分混合均匀,组成第组的8个混合样品。

C.2按图C.2所示,将第一组混合样品中的第1个样品与第2个样品合并混合,再分成两半,丢弃一半,保留一半,第3个样品与第4个样品合并混合,同样分成两半,丢奔一半,保留一半第7个样品与第8个样品合并混合,再分成两半,丢弃一半,保留一半。组成第二组的4个混合样品。13

C.3将第二组混合样品中的第1个样品与第2个样品合并混合,再分成两半,丢弃一半,保留一半;第3个样品与第4个样品合并混合,再分成两半,丢弃一半,保留一半。组成第三组的2个混合样品。C.4将第三组的混合样品按第二组方法分样,最后得到一个约10g的试验室试验样品,供纤维含量测试用。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 纺织行业标准(FZ)

- FZ/T32006-2016 苎麻本色线

- FZ/T92037-1995 P型齿链式无级变速器

- FZ/T62005-2003 被、被套

- FZ/T90069-1995 零件表面交接处图形所代表的圆角半径尺寸要求

- FZ/T92042-1995 边字提花装置

- FZ/T92024-2006 LZ系列下罗拉轴承

- FZ/T24024-2017 精梳单经单纬毛织品

- FZ/T64058-2016 汽车隔音隔热垫用再加工纤维毡

- FZ/T50001-2005 合成纤维长丝网络度试验方法

- FZ/T14003-1994 棉印染起毛绒布

- FZ/T20018-2000 毛纺织品中二氯甲烷可溶性物质的测定

- FZ/T54001-2012 丙纶膨体长丝(BCF)

- FZ/T81018-2014 机织人造革服装

- FZ/T93053-2019 转杯纺纱机转杯

- FZ/T42007-2001 生丝/氨纶包缠丝

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2