- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 航空工业行业标准(HB) >>

- HB/Z 119-1987 铝及铝合金熔焊工艺

标准号:

HB/Z 119-1987

标准名称:

铝及铝合金熔焊工艺

标准类别:

航空工业行业标准(HB)

标准状态:

现行-

发布日期:

1987-02-27 -

实施日期:

1987-10-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

5.79 MB

部分标准内容:

中华人民共和国航空工业部部标准HB/Z119-87

铝及铝合金熔焊工艺

1987-02-27发布

中华人民共和国航空工业部

1987—10—01实施

1总则

中华人民共和国航空工业部部标准指导性技术文件

铝及铝合金熔焊工艺

1.1本文件适用于下列材料的熔焊工艺:纯铝:L1~L6;

防锈铝合金,LF2、LF3、LF5、LF6、LF11、LF21;硬铝合金:LY11*、LY12*、LY16;锻铝合金:LD2;

铸铝合金(ZL101、ZL104、ZL201)与纯铝和部分防锈铝合金的组合。熔焊工艺包括:

氧乙炔焊;

钨极手工氩弧焊;

钨极自动氩弧焊;

熔化极氩弧焊。

1.2本文件未包括的熔焊工艺和材料选择允许工厂自行负责处理。HB/Z119-87

1.3从事航空产品熔焊的焊工必须持有符合HB5299一85《航空工业手工熔焊焊工技术考核规程》规定的焊工技术合格证书。2焊前准备

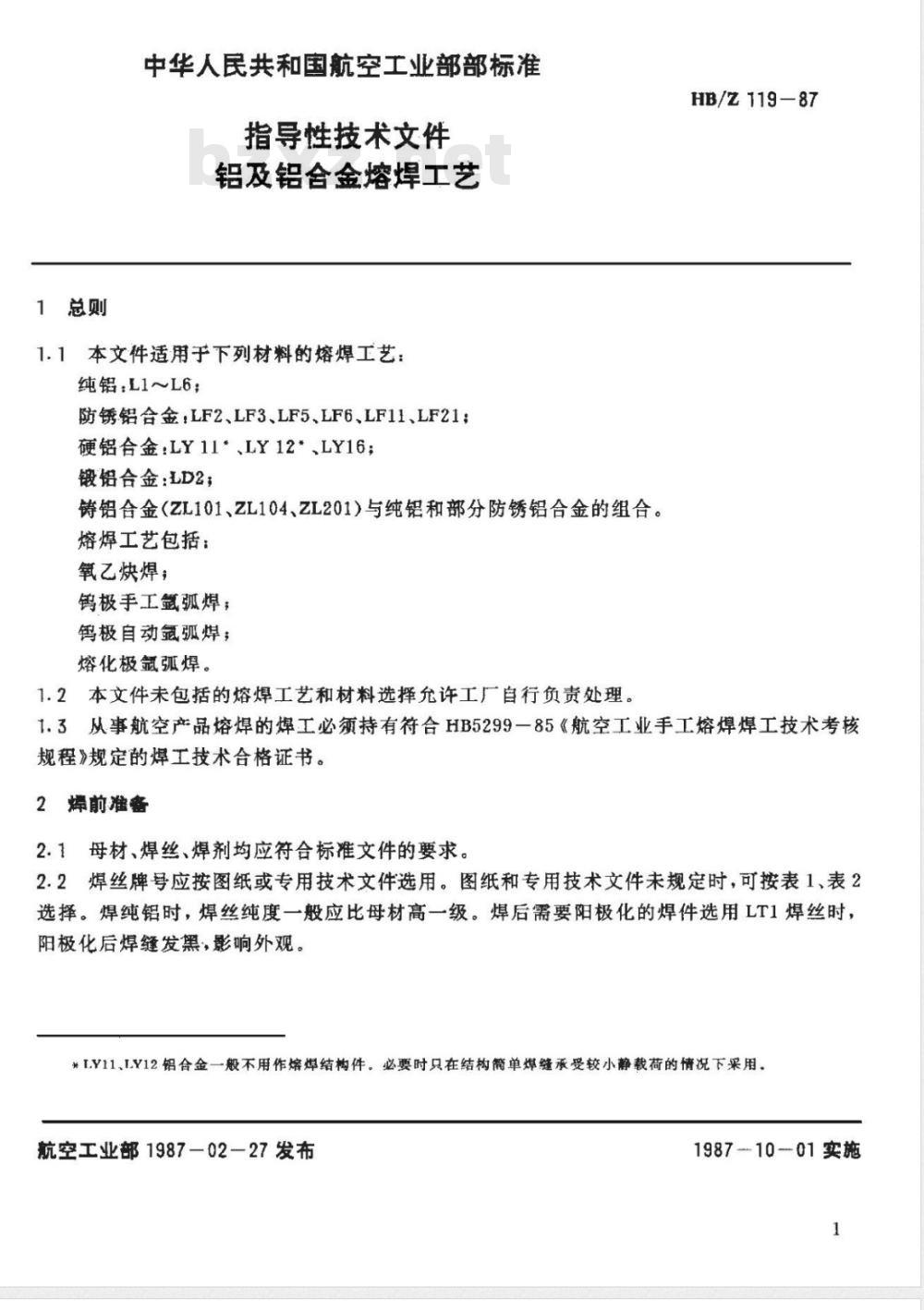

2.1母材、焊丝、焊剂均应符合标准文件的要求。2.2焊丝牌号应按图纸或专用技术文件选用。图纸和专用技术文件未规定时,可按表1、表2选择。焊纯铝时,焊丝纯度一般应比母材高一级。焊后需要阳极化的焊件选用LT1焊丝时,阳极化后焊缝发黑,影响外观。*LY11,LY12铝合金一般不用作熔焊结构件。必要时只在结构篇单焊缝承受较小静载荷的情况下采用。航空工业部1987-02一27发布

198710-01实施

L1~L6

L1~L6

HB/Z119-87

注:铸铝合金焊丝可铸成直径3~6mm的棒,也可用该合金拼压焊丝LD2

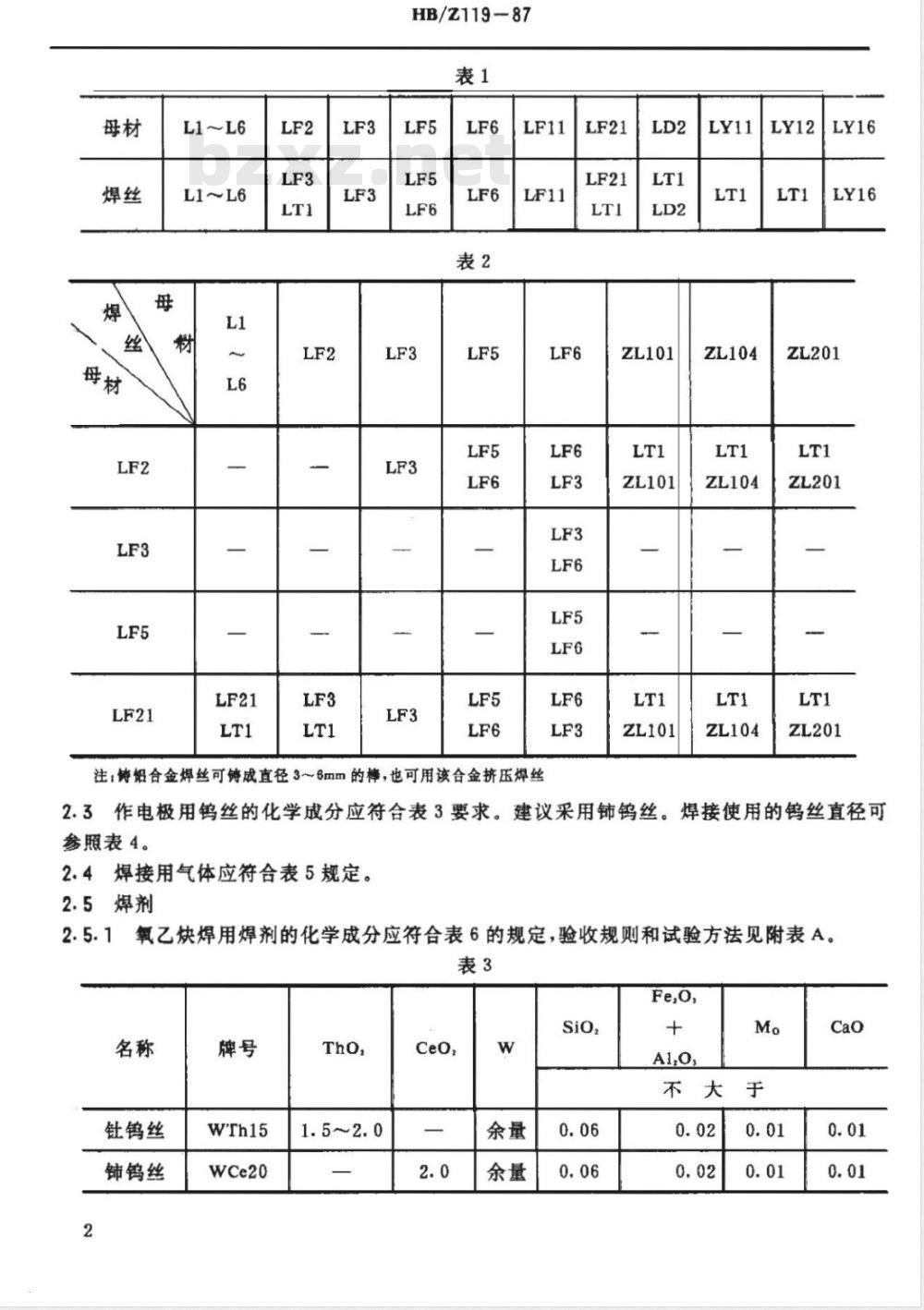

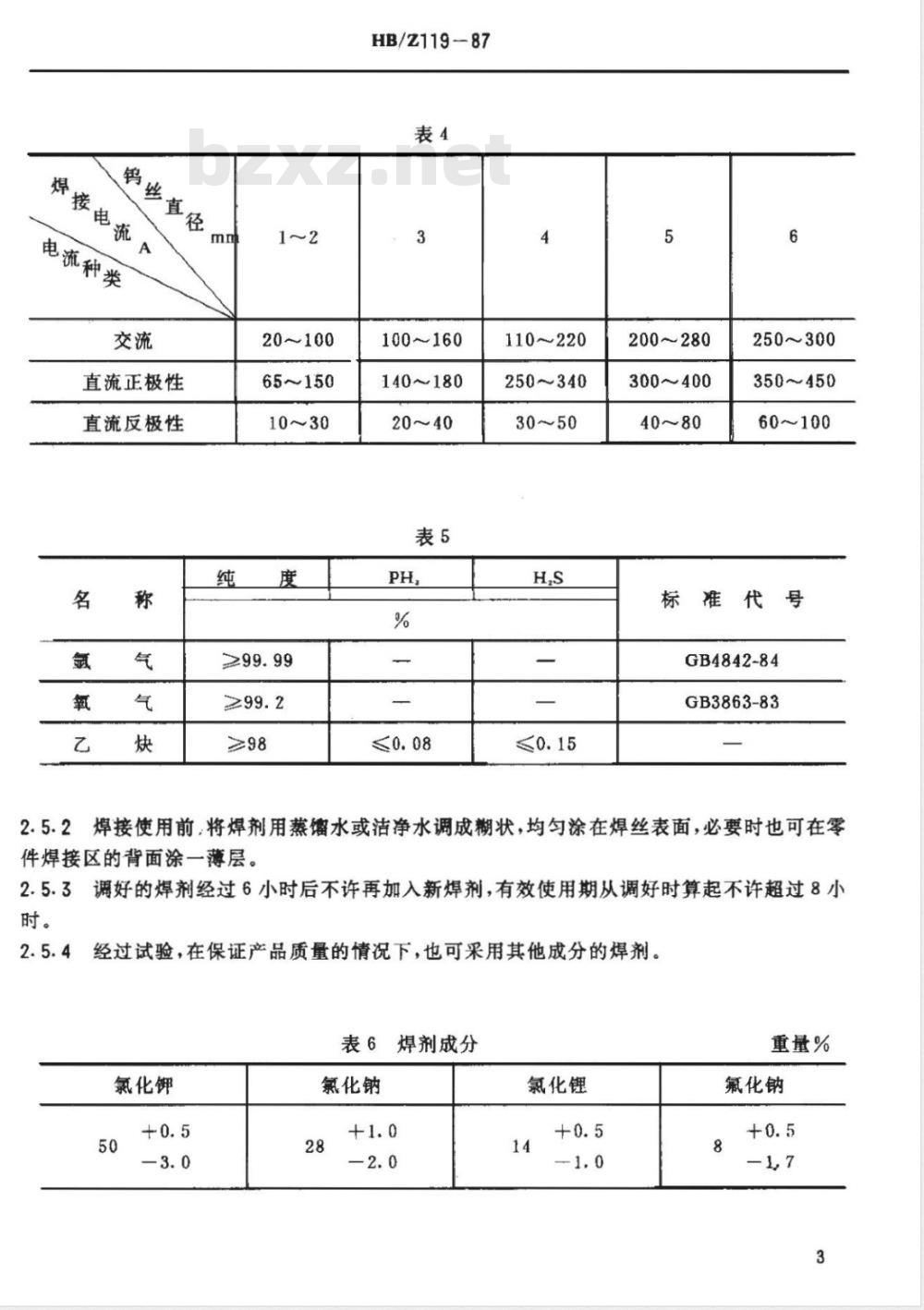

2.3作电极用钨丝的化学成分应符合表3要求。建议采用铺钨丝。焊接使用的钨丝直径可参照表4。

2.4焊接用气体应符合表5规定。2.5焊剂

氧乙快焊用焊剂的化学成分应符合表6的规定,验收规则和试验方法见附表A。表3

针钨丝

铈钨丝

电流种类

直流正极性

直流反极性

20~100

65~150

HB/Z119-87

100160

140~180

20~40

110~220

250340

30~50

200~280

300~400

250~300

350~450

60~100

标准代号

GB4842-84

GB3863-83

焊接使用前,将焊剂用蒸馅水或洁净水调成糊状,均匀涂在焊丝表面,必要时也可在零件焊接区的背面涂一薄层。

调好的焊剂经过6小时后不许再加入新焊剂,有效使用期从调好时算起不许超过8小经过试验,在保证产品质量的情况下,也可采用其他成分的焊剂。表6焊剂成分

氯化钾

氯化钠

氯化锂

重量%

氟化钠

2.6氩弧焊机

HB/Z119-87

2.6.1焊接电源应有良好的动特性。钨极氩弧焊一般选用陡降外特性的交流电源;熔化极氩弧焊选用平的或上升的外特性的直流电源。2.6.2焊机应有自动引弧、稳弧、电流衰减、保护气提前及延时供给等装置,并能方便调节焊接参数、稳定工作。

2.6.3送丝机构和行走机构应能平稳无级调速。2.7焊枪

2.7.1焊枪应轻便、导电性好,喷嘴和手柄与导电部件之间应可靠的绝缘。钨极氩弧焊枪的电极夹头应能可靠的夹紧钨极,熔化极氟弧焊枪应能顺利输送焊丝。2.7.2般采用耐热陶瓷喷嘴,不要求绝缘时也可采用紫铜喷嘴。2.7.3为获得较好的保护效果,可在枪体中装气筛。2.7.4从气瓶至焊枪的管路上应装有气体减压器和气体流量计。2.8焊接电源的网路电压波动应不大于士10%。2.9焊接设备应每年检修一次。

2.10零件和焊丝在焊前均应按产品要求进行表面清理,清除油污和氧化物。2.10.1化学清理:方法见附表B。零件清理后应尽快焊完,存放时间较长时应遮盖保护,防止污染。零件清理后至焊接前的存放期不超过5天。

2.10.2机械清理:零件用溶剂除油或化学清理后,用刮刀、钢丝刷等清理,焊接边缘的清理宽度不小于15mm。清理后至焊接前的间隔时间不超过4小时。2.11零件的焊接边缘应去除毛刺并进行修合。零件的坡口尺寸和装配间隙应符合图纸要求,图纸未作规定时按表7选择。2.12装配和定位焊

2.12.1零件的装配和定位焊宜在夹具上进行,夹具应保证零件装配正确,开散性好,氩弧焊的夹具与零件之间有良好的导电性。2.12.2零件配合时不应使用压(轧)延的方法补偿不合格的装配间隙。2.12.3定位焊的方法和焊丝一般应与焊接时相同,在保证质量的情况下,允许采用其他焊接方法定位焊,定位焊也可以不加焊丝。2.12.4自动氩弧焊的零件一般不需定位焊,应在带垫板的夹具上焊接。2.12.5定位焊点的宽度和高度不超过焊缝尺寸的75%。定位焊点的长度、间距、位置和施焊顺序在工艺规程中规定。定位焊点应对称布置,应力集中处不应布置定位焊点。4

卷边接

T形接

接头形式

L=3(5-8)

50~70。

HB/Z119-87

母材厚度

1.1~1.5

注,不同厚度材料组合焊接时按薄板计算。间

自动焊

半自动焊

手工焊

11.0~2.01.0~2.0

-1.0~2.08,

>2.0时按端

接处理。R按

图纸要求。

错位:20%5

或0.5mm,

取较小值。

错位:15%8

或1mm,

取较小值。

HB/Z119-87

2.12.6定位焊点超出尺寸,或出现裂纹、夹渣等缺陷时,排除后才充许焊接。2.12.7氧乙炔焊定位焊至焊接的间隔时间,超过本工作班时应按第5.2.1a项规定清洗,超过24小时应按第5.2.1和5.2.2款规定清洗并干燥。3焊接工艺

3.1焊接方法及焊接工艺参数应根据母材牌号、厚度、接头形式、焊接质量要求等确定,并按规定列入图纸和工艺规程中。

3.2铝镁合金(LF2除外)、硬铝合金和锻铝合金不宜采用氧乙炔焊。铸铝合金体积大的零件和焊后不易洗净焊剂残渣的接头应尽量避免采用氧乙炔焊。3.3LY11、LY12合金淬火后焊接时,应在萍火后4小时内焊完。3.4焊件上有多条焊缝时,按下列原则确定施焊顺序:a.先焊长的和大截面的焊缝:

b.先焊不会产生刚性拘束的焊缝;C。采用多种焊接方法时,先点焊、缝焊,后熔焊。3.5焊接过程尽可能不要中断,尤其避免在焊缝拐角、交叉处和材料厚度突变处中断焊接。不得已中断时,焊缝接合处应重叠2030mm。焊接铝镁合金时,应特别注意排除中断处的弧坑和背面缩孔。

3.6尽量来用水平位置和船形位置焊接。3.7交叉焊缝应避免在交叉处起始或终止焊接。3.8焊接厚度不同的零件,热源应朝向厚件,或对厚件预热后再焊接。3.9卷边对接焊缝,在保证焊接质量的情况下,充许不加填充焊丝。3.10为减少变形、避免裂纹和未焊透,焊件可以整体或局部预热,也可根据情况将垫板预垫。母材为退火状态时,预热温度不超过300℃,母材为冷作硬化或淬火一时效状态时不超过150℃。

3.11孤焊接直焊缝,必要时可在焊缝两端预装引弧板,以便引孤和收弧。3.12氧乙炔焊

3.12.1一般来用左焊法,用中性焰焊接,焰心距金属表面3~5mm。3.12.2焊接时,焊距与焊丝之间的夹角为80°~100,与零件表面的夹角应随零件温度调整。焊接中断或结束时应填满熔池,火焰缓慢移开,以防止裂纹和缩孔。3.12.3焊接直焊缝时,应从距端头不小于30mm处开始焊接到终端,然后再从原开始点起焊接余下的一段焊缝,接合处搭接20~30mm。3.12.4焊接工艺参数参照表8。

3.13钨极手工弧焊

3.13.1焊接时电极与零件表面的夹角为70°~85°,与焊丝间夹角为80°~903.13.2管件对接焊时,为控制焊漏,可以使用芯棒(图1),焊接时转动管件尽量一次焊完。6

母材厚度

3.1~5.0

焊丝直径

HB/Z119-87

表8氧乙炔焊工艺参数

氧气压力×10'Pa

(kgf/cm)

14.7~19.6

(1. 5~2.0)

19.6~24.5

(2.0~2.5)

24.5~49.0

(2.5~5.0)

乙炔耗量

50~100

100~200

200~400

400~800bzxz.net

管件对接焊用芯棒示意图

焊嘴号数

3.13.3焊接工艺参数参照表9。在垫板上焊接时,焊接电流应增加20%~40%。表9

钨极手工氟弧焊工艺参数

母材厚度

焊丝直径

焊接电流

100~130

氩气流量

对接焊

缝层数

喷嘴直径

3.14钨极自动氩弧焊

HB/Z119--87

3.14.1为控制焊缝顺利成形,零件装夹时根据夹具夹紧力的大小和焊接变形情况,可使对接边预先成一定的角度(图2)。

3.14.2焊接环缝时,应将焊枪向焊件旋转相反方向偏移10~20°(图3),以防熔化金属流消。焊接结束时,焊缝重叠20~30mm后加快焊件旋转速度或衰减焊接电流,并停止送丝,熄弧、停气。

焊接方向

焊接方向

3.14.3焊丝与焊枪的夹角为80°90,可采用连续送丝或断续送丝。3.14.4焊接工艺参数参照表10。3.15熔化极氩弧焊

3.15.1熔化极自动和半自动氩弧焊厚度小于6mm的零件时,建议采用脉冲电流。焊接电源为直流反接。

3.15.2焊丝伸出长度随焊丝直径而定,一般为8~15mm。电弧长度一般为2~3mm。表10

材料厚度

焊丝直径

2.0~3.0

钨极自动氩弧焊工艺参数

焊接电流

60~100

90~130

120~160

160~210

焊接速度

0.30~1.00

0.30~0.85

0.30~0.70

0.20~0.60

氩气流量

喷嘴直径

4焊后清理

HB/Z119-87

4.1焊缝及其附近区表面的飞溅金属或其他污物,应用机械方法清理,并用有机溶剂擦试干净。

4.2氧乙炔焊件应在焊后6小时内按下列程序清洗并下燥。4.2.1按下列工序清洗焊剂残渣:a.在60~80℃热水中用毛刷刷洗:b.在60~80℃的含2%~3%铬酐水溶液中洗涤5~10分钟。装配有镀锌件的焊件应在60~80℃的含2%~3%铬酸盐水溶液中洗涤20~30分钟;c.在60~80℃热水中洗涤。

4.2.2洗涤好的焊件在110~180℃烘箱中烘干,也可采用60~80℃的无油脂、水分的压缩空气吹干。

4.2.3清洗质量用含2%的硝酸银溶液鉴定,将溶液滴在焊剂流布过的焊件表面上(不少于3处),若产生白色沉淀物,则应重新清洗。5缺陷的修补

5.1补焊建议采用钨极手工氟弧焊。5.2气孔、裂纹、夹渣等缺陷应先用机械加工将缺陷排除后再补焊。若裂纹和气孔能直接补焊排除时也可以不经预先加工。5.3缺陷能用机械加工方法排除,且符合焊接质量要求时,可以不再补焊。6焊件的焊接质量应符合HB5375一87《铝及铝合金熔焊质量检验》。7焊接工作均须严格遵守工厂技术安全的有关规定。9

HB/Z119-87

附录A

铝焊剂验收规则和试验方法

(补充件)

A1化学成分:应符合表6规定,必要时进行复验。A2自视检验:爆剂应为干燥的粉末,不得有颗粒和小块,含水量不超过1.5%。A3工艺试验:每批焊剂(不多于200kg)都应进行工艺试验,试样用厚度1.01.5mm的LF21合金,对接焊接时应符合以下要求:a.焊接过程中,焊剂能有效地清除氧化物,并有良好的流动性,b.形成的熔渣和残余焊剂在60~80℃热水中用毛刷容易洗净;c。焊缝外观质量符合HB5375一87规定A4目视检验或工艺试验不合格的焊剂不能用于生产。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

铝及铝合金熔焊工艺

1987-02-27发布

中华人民共和国航空工业部

1987—10—01实施

1总则

中华人民共和国航空工业部部标准指导性技术文件

铝及铝合金熔焊工艺

1.1本文件适用于下列材料的熔焊工艺:纯铝:L1~L6;

防锈铝合金,LF2、LF3、LF5、LF6、LF11、LF21;硬铝合金:LY11*、LY12*、LY16;锻铝合金:LD2;

铸铝合金(ZL101、ZL104、ZL201)与纯铝和部分防锈铝合金的组合。熔焊工艺包括:

氧乙炔焊;

钨极手工氩弧焊;

钨极自动氩弧焊;

熔化极氩弧焊。

1.2本文件未包括的熔焊工艺和材料选择允许工厂自行负责处理。HB/Z119-87

1.3从事航空产品熔焊的焊工必须持有符合HB5299一85《航空工业手工熔焊焊工技术考核规程》规定的焊工技术合格证书。2焊前准备

2.1母材、焊丝、焊剂均应符合标准文件的要求。2.2焊丝牌号应按图纸或专用技术文件选用。图纸和专用技术文件未规定时,可按表1、表2选择。焊纯铝时,焊丝纯度一般应比母材高一级。焊后需要阳极化的焊件选用LT1焊丝时,阳极化后焊缝发黑,影响外观。*LY11,LY12铝合金一般不用作熔焊结构件。必要时只在结构篇单焊缝承受较小静载荷的情况下采用。航空工业部1987-02一27发布

198710-01实施

L1~L6

L1~L6

HB/Z119-87

注:铸铝合金焊丝可铸成直径3~6mm的棒,也可用该合金拼压焊丝LD2

2.3作电极用钨丝的化学成分应符合表3要求。建议采用铺钨丝。焊接使用的钨丝直径可参照表4。

2.4焊接用气体应符合表5规定。2.5焊剂

氧乙快焊用焊剂的化学成分应符合表6的规定,验收规则和试验方法见附表A。表3

针钨丝

铈钨丝

电流种类

直流正极性

直流反极性

20~100

65~150

HB/Z119-87

100160

140~180

20~40

110~220

250340

30~50

200~280

300~400

250~300

350~450

60~100

标准代号

GB4842-84

GB3863-83

焊接使用前,将焊剂用蒸馅水或洁净水调成糊状,均匀涂在焊丝表面,必要时也可在零件焊接区的背面涂一薄层。

调好的焊剂经过6小时后不许再加入新焊剂,有效使用期从调好时算起不许超过8小经过试验,在保证产品质量的情况下,也可采用其他成分的焊剂。表6焊剂成分

氯化钾

氯化钠

氯化锂

重量%

氟化钠

2.6氩弧焊机

HB/Z119-87

2.6.1焊接电源应有良好的动特性。钨极氩弧焊一般选用陡降外特性的交流电源;熔化极氩弧焊选用平的或上升的外特性的直流电源。2.6.2焊机应有自动引弧、稳弧、电流衰减、保护气提前及延时供给等装置,并能方便调节焊接参数、稳定工作。

2.6.3送丝机构和行走机构应能平稳无级调速。2.7焊枪

2.7.1焊枪应轻便、导电性好,喷嘴和手柄与导电部件之间应可靠的绝缘。钨极氩弧焊枪的电极夹头应能可靠的夹紧钨极,熔化极氟弧焊枪应能顺利输送焊丝。2.7.2般采用耐热陶瓷喷嘴,不要求绝缘时也可采用紫铜喷嘴。2.7.3为获得较好的保护效果,可在枪体中装气筛。2.7.4从气瓶至焊枪的管路上应装有气体减压器和气体流量计。2.8焊接电源的网路电压波动应不大于士10%。2.9焊接设备应每年检修一次。

2.10零件和焊丝在焊前均应按产品要求进行表面清理,清除油污和氧化物。2.10.1化学清理:方法见附表B。零件清理后应尽快焊完,存放时间较长时应遮盖保护,防止污染。零件清理后至焊接前的存放期不超过5天。

2.10.2机械清理:零件用溶剂除油或化学清理后,用刮刀、钢丝刷等清理,焊接边缘的清理宽度不小于15mm。清理后至焊接前的间隔时间不超过4小时。2.11零件的焊接边缘应去除毛刺并进行修合。零件的坡口尺寸和装配间隙应符合图纸要求,图纸未作规定时按表7选择。2.12装配和定位焊

2.12.1零件的装配和定位焊宜在夹具上进行,夹具应保证零件装配正确,开散性好,氩弧焊的夹具与零件之间有良好的导电性。2.12.2零件配合时不应使用压(轧)延的方法补偿不合格的装配间隙。2.12.3定位焊的方法和焊丝一般应与焊接时相同,在保证质量的情况下,允许采用其他焊接方法定位焊,定位焊也可以不加焊丝。2.12.4自动氩弧焊的零件一般不需定位焊,应在带垫板的夹具上焊接。2.12.5定位焊点的宽度和高度不超过焊缝尺寸的75%。定位焊点的长度、间距、位置和施焊顺序在工艺规程中规定。定位焊点应对称布置,应力集中处不应布置定位焊点。4

卷边接

T形接

接头形式

L=3(5-8)

50~70。

HB/Z119-87

母材厚度

1.1~1.5

注,不同厚度材料组合焊接时按薄板计算。间

自动焊

半自动焊

手工焊

11.0~2.01.0~2.0

-1.0~2.08,

>2.0时按端

接处理。R按

图纸要求。

错位:20%5

或0.5mm,

取较小值。

错位:15%8

或1mm,

取较小值。

HB/Z119-87

2.12.6定位焊点超出尺寸,或出现裂纹、夹渣等缺陷时,排除后才充许焊接。2.12.7氧乙炔焊定位焊至焊接的间隔时间,超过本工作班时应按第5.2.1a项规定清洗,超过24小时应按第5.2.1和5.2.2款规定清洗并干燥。3焊接工艺

3.1焊接方法及焊接工艺参数应根据母材牌号、厚度、接头形式、焊接质量要求等确定,并按规定列入图纸和工艺规程中。

3.2铝镁合金(LF2除外)、硬铝合金和锻铝合金不宜采用氧乙炔焊。铸铝合金体积大的零件和焊后不易洗净焊剂残渣的接头应尽量避免采用氧乙炔焊。3.3LY11、LY12合金淬火后焊接时,应在萍火后4小时内焊完。3.4焊件上有多条焊缝时,按下列原则确定施焊顺序:a.先焊长的和大截面的焊缝:

b.先焊不会产生刚性拘束的焊缝;C。采用多种焊接方法时,先点焊、缝焊,后熔焊。3.5焊接过程尽可能不要中断,尤其避免在焊缝拐角、交叉处和材料厚度突变处中断焊接。不得已中断时,焊缝接合处应重叠2030mm。焊接铝镁合金时,应特别注意排除中断处的弧坑和背面缩孔。

3.6尽量来用水平位置和船形位置焊接。3.7交叉焊缝应避免在交叉处起始或终止焊接。3.8焊接厚度不同的零件,热源应朝向厚件,或对厚件预热后再焊接。3.9卷边对接焊缝,在保证焊接质量的情况下,充许不加填充焊丝。3.10为减少变形、避免裂纹和未焊透,焊件可以整体或局部预热,也可根据情况将垫板预垫。母材为退火状态时,预热温度不超过300℃,母材为冷作硬化或淬火一时效状态时不超过150℃。

3.11孤焊接直焊缝,必要时可在焊缝两端预装引弧板,以便引孤和收弧。3.12氧乙炔焊

3.12.1一般来用左焊法,用中性焰焊接,焰心距金属表面3~5mm。3.12.2焊接时,焊距与焊丝之间的夹角为80°~100,与零件表面的夹角应随零件温度调整。焊接中断或结束时应填满熔池,火焰缓慢移开,以防止裂纹和缩孔。3.12.3焊接直焊缝时,应从距端头不小于30mm处开始焊接到终端,然后再从原开始点起焊接余下的一段焊缝,接合处搭接20~30mm。3.12.4焊接工艺参数参照表8。

3.13钨极手工弧焊

3.13.1焊接时电极与零件表面的夹角为70°~85°,与焊丝间夹角为80°~903.13.2管件对接焊时,为控制焊漏,可以使用芯棒(图1),焊接时转动管件尽量一次焊完。6

母材厚度

3.1~5.0

焊丝直径

HB/Z119-87

表8氧乙炔焊工艺参数

氧气压力×10'Pa

(kgf/cm)

14.7~19.6

(1. 5~2.0)

19.6~24.5

(2.0~2.5)

24.5~49.0

(2.5~5.0)

乙炔耗量

50~100

100~200

200~400

400~800bzxz.net

管件对接焊用芯棒示意图

焊嘴号数

3.13.3焊接工艺参数参照表9。在垫板上焊接时,焊接电流应增加20%~40%。表9

钨极手工氟弧焊工艺参数

母材厚度

焊丝直径

焊接电流

100~130

氩气流量

对接焊

缝层数

喷嘴直径

3.14钨极自动氩弧焊

HB/Z119--87

3.14.1为控制焊缝顺利成形,零件装夹时根据夹具夹紧力的大小和焊接变形情况,可使对接边预先成一定的角度(图2)。

3.14.2焊接环缝时,应将焊枪向焊件旋转相反方向偏移10~20°(图3),以防熔化金属流消。焊接结束时,焊缝重叠20~30mm后加快焊件旋转速度或衰减焊接电流,并停止送丝,熄弧、停气。

焊接方向

焊接方向

3.14.3焊丝与焊枪的夹角为80°90,可采用连续送丝或断续送丝。3.14.4焊接工艺参数参照表10。3.15熔化极氩弧焊

3.15.1熔化极自动和半自动氩弧焊厚度小于6mm的零件时,建议采用脉冲电流。焊接电源为直流反接。

3.15.2焊丝伸出长度随焊丝直径而定,一般为8~15mm。电弧长度一般为2~3mm。表10

材料厚度

焊丝直径

2.0~3.0

钨极自动氩弧焊工艺参数

焊接电流

60~100

90~130

120~160

160~210

焊接速度

0.30~1.00

0.30~0.85

0.30~0.70

0.20~0.60

氩气流量

喷嘴直径

4焊后清理

HB/Z119-87

4.1焊缝及其附近区表面的飞溅金属或其他污物,应用机械方法清理,并用有机溶剂擦试干净。

4.2氧乙炔焊件应在焊后6小时内按下列程序清洗并下燥。4.2.1按下列工序清洗焊剂残渣:a.在60~80℃热水中用毛刷刷洗:b.在60~80℃的含2%~3%铬酐水溶液中洗涤5~10分钟。装配有镀锌件的焊件应在60~80℃的含2%~3%铬酸盐水溶液中洗涤20~30分钟;c.在60~80℃热水中洗涤。

4.2.2洗涤好的焊件在110~180℃烘箱中烘干,也可采用60~80℃的无油脂、水分的压缩空气吹干。

4.2.3清洗质量用含2%的硝酸银溶液鉴定,将溶液滴在焊剂流布过的焊件表面上(不少于3处),若产生白色沉淀物,则应重新清洗。5缺陷的修补

5.1补焊建议采用钨极手工氟弧焊。5.2气孔、裂纹、夹渣等缺陷应先用机械加工将缺陷排除后再补焊。若裂纹和气孔能直接补焊排除时也可以不经预先加工。5.3缺陷能用机械加工方法排除,且符合焊接质量要求时,可以不再补焊。6焊件的焊接质量应符合HB5375一87《铝及铝合金熔焊质量检验》。7焊接工作均须严格遵守工厂技术安全的有关规定。9

HB/Z119-87

附录A

铝焊剂验收规则和试验方法

(补充件)

A1化学成分:应符合表6规定,必要时进行复验。A2自视检验:爆剂应为干燥的粉末,不得有颗粒和小块,含水量不超过1.5%。A3工艺试验:每批焊剂(不多于200kg)都应进行工艺试验,试样用厚度1.01.5mm的LF21合金,对接焊接时应符合以下要求:a.焊接过程中,焊剂能有效地清除氧化物,并有良好的流动性,b.形成的熔渣和残余焊剂在60~80℃热水中用毛刷容易洗净;c。焊缝外观质量符合HB5375一87规定A4目视检验或工艺试验不合格的焊剂不能用于生产。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 航空工业行业标准(HB)

- HB5420-1989 电阻焊电极与辅助装置用铜及铜合金

- HB7574-1997 航空有机玻璃长期吸水率试验方法

- HB4497-1990 游标卡尺质量分等规定

- HB5352.5-1986 熔模铸造用硅溶胶型壳干燥度测定方法

- HB6106-1986 航空发动机台架试车用振动传感器技术条件

- HB6393-1990 飞机货物系留双座接头

- HB6494-1991 飞机灯通用规范

- HB6589-1992 切削加工工艺用代号与符号

- HB4365-1989 X形推板

- HB8181~8184-2002 扩口式带收紧螺母弯管接头

- HB2-57-1994 销子

- HB3-14-1983 铜衬套

- HB6-27-1983 AN-1和AN-2按扭保险器

- HB6496-1991 飞机液压刹车阀通用技术条件

- HB6335-2002 平锥头半空心铆钉(6335)

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2