- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 航空工业行业标准(HB) >>

- HB/Z 124-1988 航空锥齿轮优化设计计算机程序

标准号:

HB/Z 124-1988

标准名称:

航空锥齿轮优化设计计算机程序

标准类别:

航空工业行业标准(HB)

标准状态:

现行-

发布日期:

1980-01-01 -

实施日期:

1987-05-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

7.51 MB

部分标准内容:

中华人民共和国航空工业部部标准HB/z124-88

指导性技术文件

航空锥齿轮优化设计

计算机程序

198-发布

中华人民共和国航空工业部

198-实施

航空锥齿轮传动优化设计程序。源程序说明

程序梗概·

主要过程·

主要标识符·

3输入数据说明·

输入量

有关输入量的解释

4.撤出信息说明

5其他

中华人民共和国航空工业部部标准航空锥齿轮优化设计

计算机程序

HB/Z124-86

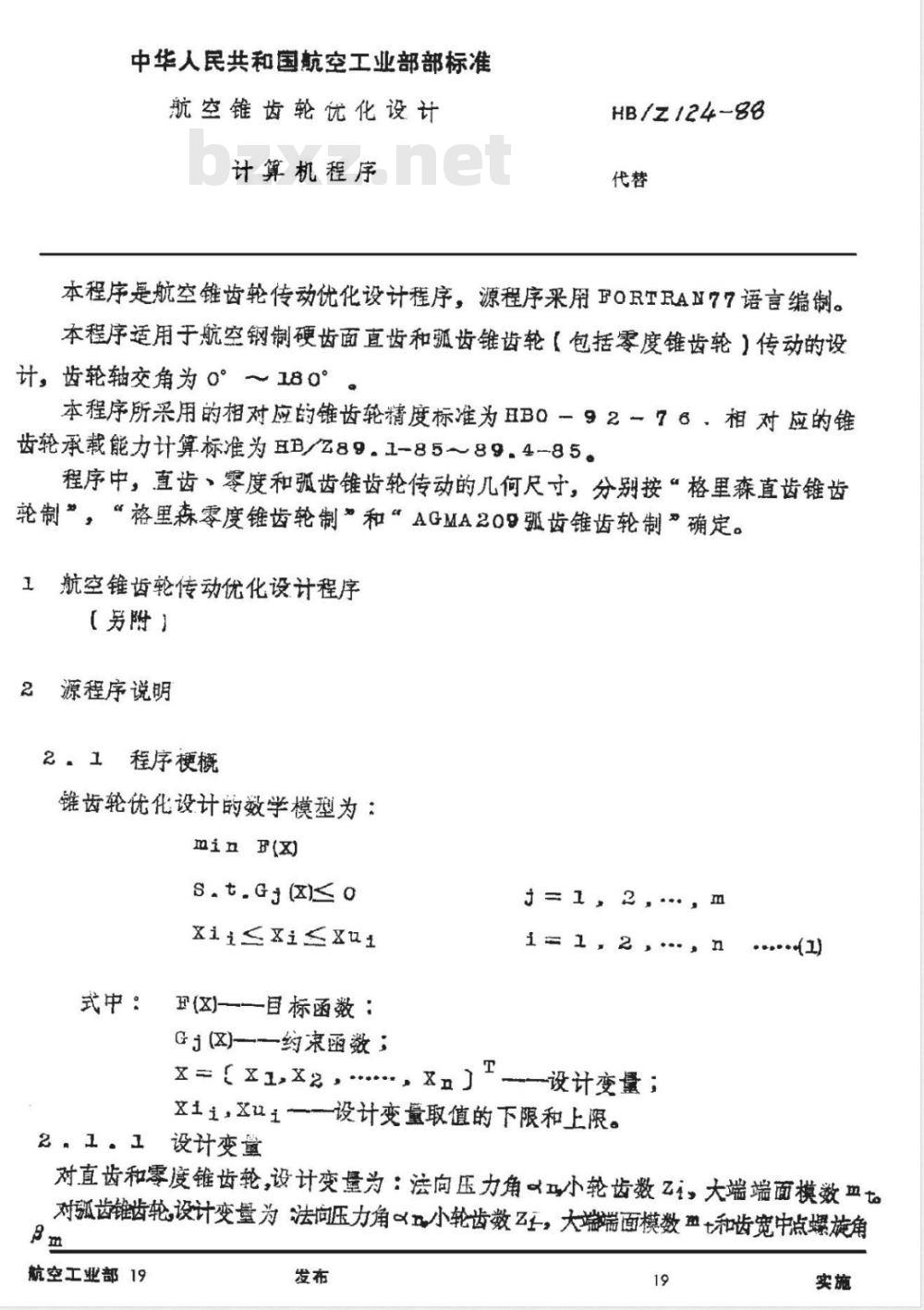

本程序是航空锥齿轮传动优化设计程序,源程序采用FORTRAN77语言编制。本程序适用于航空钢制硬齿面直齿和孤齿锥齿轮(包括零度锥齿轮)传动的设计,齿轮轴交角为0°~180°。本程序所采用的相对应的锥齿轮精度标准为HB0一92-76、相对应的锥齿轮承载能力计算标准为HB/Z89.1-85~89.4-85。程序中,直齿、零度和弧齿锥齿轮传动的几何尺寸,分别按“格里森直齿锥齿轮制”,“格里森零度锥齿轮制”和“AGMA209弧齿锥齿轮制”确定。1航空锥齿轮传动优化设计程序

(另附)

2源程序说明

2.1程序梗概

锥齿轮优化设计的数学模型为:min(x)

S. t.GJ()≤0

xii≤xi≤xui

式中 :F(≤)—-目标函数 :

J=1.2...m

G (区)——约束函数 ;

【, —设计变量;

xi,xu—设计变量取值的下限和上限。2.1.1设计变量

对直齿和零度锥齿轮,设计变量为:法向压力角马小轮齿数Zi,大端端面模数血t对弧齿锥齿轮设计变量为法向压力角α工小轮齿数Z,大端端面模数+和齿宽中点螺旋角pm

航空工业部19

各设计变量的取值范围如下:

αn取14.5°,16°,20°.22.5°,25°五个标准值:Z1 取10~50;

mt可作为连续变量,取非标准值,也可以取一系列标准值。当mt取非标准值时,取直范围为1~15mm;取标准值时,为1~16mm。βm取为20°~40°。在此范国内,βm可以作为连续变量,也可以取20°25°,30°,35°.40°五个系列值。目标函效

程序中锥齿轮优化的目标函数为:E(X)= 0.1(V1+Cr-V2)/T1

V1,V2——小轮和大轮的体积,mm3T1—-小轮扭矩,N.m;

Cr——加双系效。

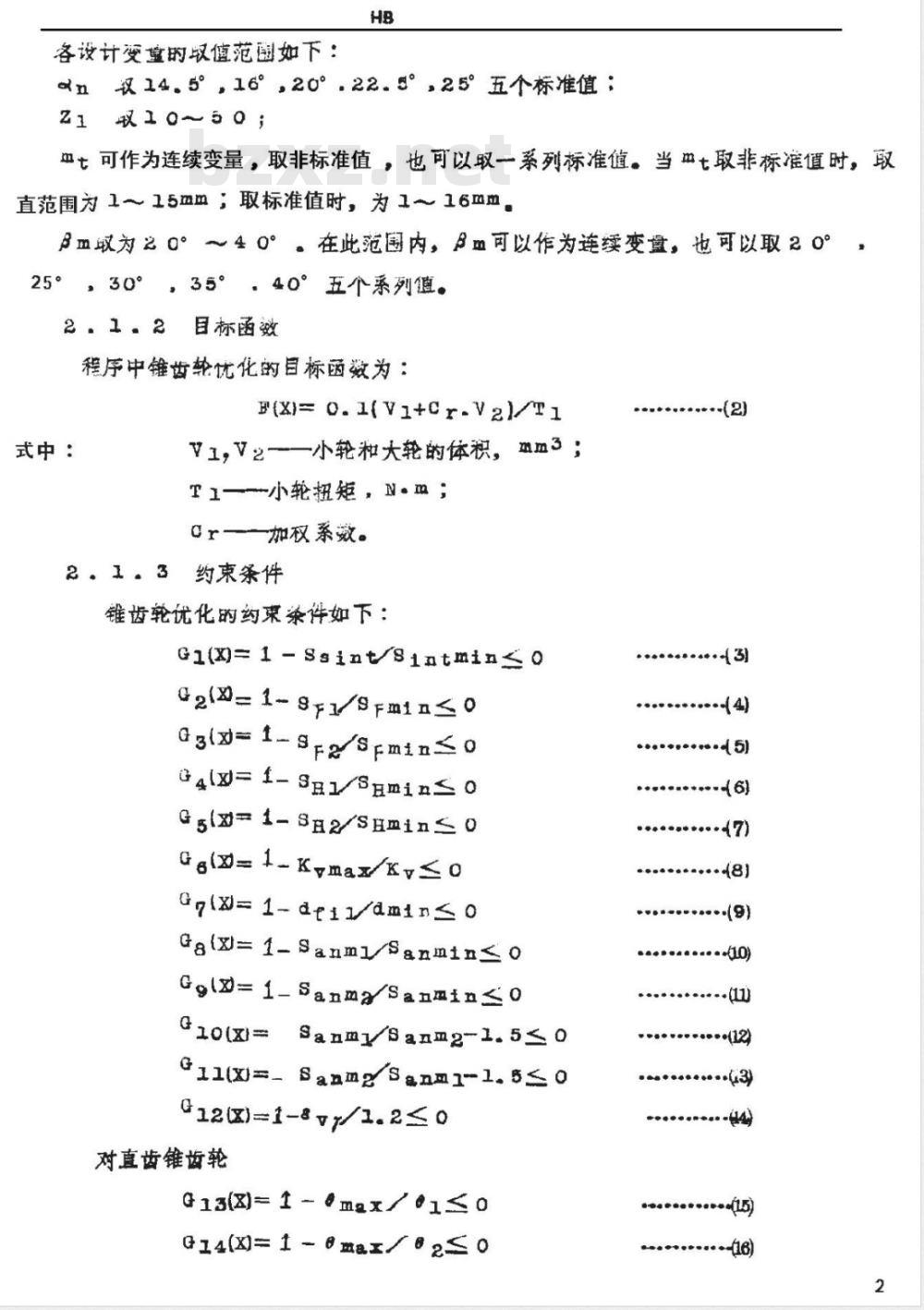

2.1.3约束条件

锥齿轮优化的约束杀件如下:

Gi(X)=1-Ssint/Siatmin≤o

2(19/9F0

Gg(=1-SF2/SFmin0

4SSin0

Gg-1-SH2/SHi0

Gg(= 1-Kmax/≤0

Gp(X=1-dti/dmin≤0

Gg(=1_SanmSanmin≤0

Ggld=1_Sanma/Sanmin≤0

10(x)=Sanmsanm2-1.5≤0

G1l(X)=- Sanmg/Sanm1-1.5≤0

012(x)=1-8vr/1.2≤0

对直齿锥齿轮

G13(x)=1-emax/e1≤0

14()=1-ma82≤0

* ( 5)

...(8)

......(9)

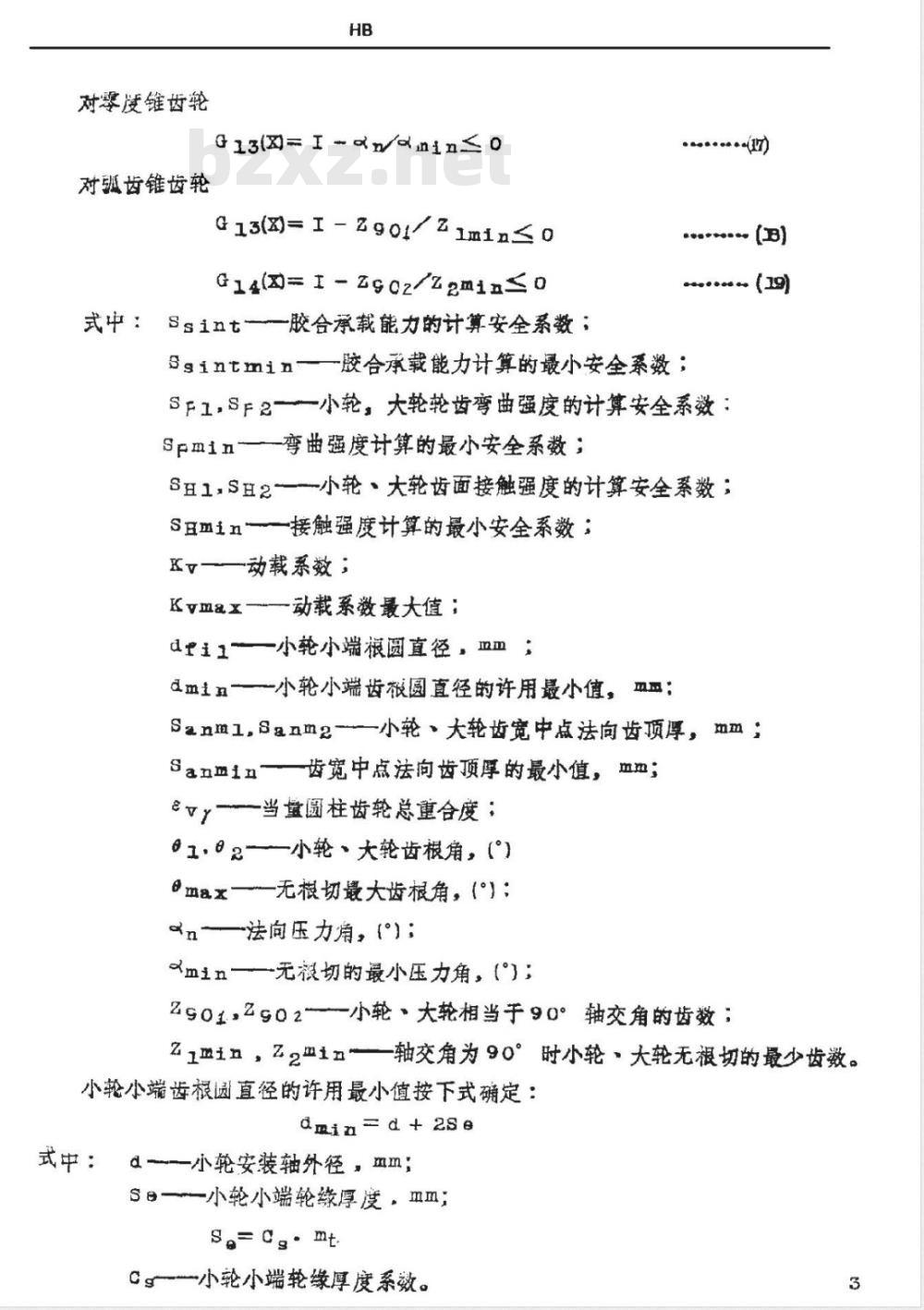

对零度锥齿轮

对弧齿锥齿轮

1(aαn0

G13()= I - Zg01/ Z1min≤0

G14(=-Zg02/zmi≤

式中:Ssint胶合承载能力的计算安全系数;(7)

+*+**+.*- (B)

.0.0 (19)

Sgintmin-—胶合承载能力计算的最小安全系数;SF1,SF2小轮,大轮轮齿弯曲强度的计算安全系数:Spmin-—弯曲强度计算的最小安全系数;S1.SH2~—-小轮大轮齿面接触强度的计算安全系数;S耳min——接触强度计算的最小安全系数:K——动载系数;

Kvmax—动载系数最大值;

dri1-—小轮小端根圆直径,mm

dmin—小轮小端齿报圆直径的许用最小值,mm;Sanml,Sanm2-—小轮大轮齿宽中点法向齿顶厚,mmSanmin齿宽中点法向齿顶厚的最小值,mm;当量圆柱齿轮总重合度

81.82——小轮大轮齿根角,()emax—无根切最大齿根角,(\);αn—法向压力角,(;

αmin——无根切的最小压力角,(\);Zg01,2g02-—小轮大轮相当于90°轴交角的齿数;Zm,z21n—轴交角为90°时小轮大轮无根切的最少齿数。小轮小端齿根圆直径的许用最小值按下式确定:dmin-d+2se

式中:α--小轮安装轴外径,mm;Sa--小轮小端轮缘厚度,m

Cg小轮小端轮缘厚度系效。

21.4优化方法

本程序采用的优化方法是一种约束非线性离散变童组合型优化设计方法。2.1.4.1蒸本算法

本程序采用的优化方法的基本算法是离散复合形法这种算法的基本原理是:首先在离散空间中产生若干个初始离散点,以这些初始点为顶点构成一个不规则的多面体,然后对复合形进行调优选代运算,即利用复合形各顶点目标函数值的大小关系,判断目标函效值的下降方向,并沿此方向进行搜索,不断丢掉最坏点,代之以使目标函数值有所下降的一个新离散点。如此望复计算,使复合形不断向最优点移动和收缩,达到一定的收敛条件为止。

2.1.4.2辅助功能

为了保证复合形调优选代运算能顺利进行,提高运算效率和增加求得最优解的可靠性,本程序在离散复合形运算的基础上配备了以下几项辅助功能:a,童新启动;

这一功能包括改变搜索方向和复合形收缩两项措施。b.加速措施:

。单位邻域的查点;

d.离散复合形重构;

8、全域优化搜索。

各项辅助功能使用与否由使用者目己掌握。2:2主要过程

PROGRAMODABG一一锥齿轮优化设计主程序;SUBROUTINEOOMPLE-离散组合型调优运算主过程:FUNCTIONEE有效目标函数过程;SUBROUTINEROUND--变量由均匀空间向真实设计空间转换过程;SUBROUTINECOMPAR-—-—将离散复合形各预点按有效目标函数值从小到大排列过程:

SUBROUTINESEARCH-—维离散搜索过程;SUBROUTINEQUADR-—二次轨线加速过程:SUBROUTINECONBT—4

约束函数过程:

BUBROUTINEGEOM一锥齿轮儿何计算过程:SUBROUTINELQCA

SUBROUTINEQST

链齿轮胶合,弯曲·接触承载能力计算过程;4

SUBROUTINE YBS

SUBROUTINEFE区—目标函数过程:SUBROUTINEHCHK

SUBROUTINE ATK

弧齿锥齿轮弧齿谭系效计算过程:SUBROUTINEMINZ—弧齿链齿轮最少齿数计算过程;BLOCKDATA—数据块辅助程序。

2.3主要标识符

2.3.1控制变量和标识变量

I1,I2,I3,I4,I5,I6一—控制变量(整型量)ICZ一一齿轮类型标识变量(整型量):SIDE一工作齿面标识变量(整型量);MBE一-齿宽中点螺旋角取值类型标识变量(整型量):MBZ——端面模数取值类型标识变量(整型量);KVC一动载系数约束控制变量(整型量);BZ--—设计齿宽控制量;

DDT——小轮安装轴外径控制量;PVP加权系数控制量。

以上各变量的取值说明见“3.2”条。2.3:2其它变景

AN--—法向压力角,(:

ANO——法询压力角初始值,();ANMIN一一零度锥齿轮无根切最小压力角,():AT—齿宽中点端面压力角,():B-齿宽,mm;

BETB一一齿宽中点基圆螺旋角,();BETM—齿宽中点螺旋角,(°):BETMO-齿宽中点螺旋角初始值,();α—-顶陈,mm;

D1—-小轮分度圆直径,mm;

D2—大轮分度圆直径.mm;

DA1—小轮齿顶圆直径,mm;

DA2一一大轮齿项圆直径,mm;

DFL1—小轮小端齿根圆直径,mm;DLS--小轮小端轮缘厚度系数;

DM1小轮齿宽中点分度圆直径,mm;DM2-大轮齿宽中点分度圆直径,mm;DT1一一小轮分度圆锥角,\;

DT2-大轮分度圆锥角,()

DTA1一一小轮齿顶圆锥角°

DTA2~—大轮齿顶圆锥角(

DTE1—小轮齿根圆锥角,(\)

DTE2—-大轮齿根圆锥角,()

DV1小轮齿宽中点当量圆柱齿轮分度圆直径,m亚;DV2-大轮齿宽中点当量圆柱齿轮分度圆直径,mm;DVN1-小轮齿宽中点当量圆柱齿轮法向分度圆直径mm;DVN2一一大轮齿宽中点当量圆柱齿轮法向分度圆直径,mm;DX一设计变量离散增量数组;

ETAQ—工作油温下润滑油的动力粘度,mBa·3;EVA一一当量圆柱齿轮端面重合度:EVB当量圆柱齿轮纵向重合度:

EVG一当量圆柱齿轮总童合度;

EP-按丑B0-92-76确定的大轮周节极限偏差,μm;EAI-小轮大端齿顶高,mm;

HA2——大轮大端齿顶高,mm;

HAM1——小轮齿宽中点齿顶高,mm;HAM2——大轮齿宽中点齿项高,mⅢ;BE——大端全齿高,mI;

HE1一—小轮大端齿根高,mm;

HE2—大轮大端齿根高,mm;

丑FM1-—小轮齿宽中点齿根高,mmHBM2——大轮齿宽中点齿根高,mm;HGM--齿宽中点工作齿高,mm;

M齿宽中点全齿高,mm;

KA——使用系数:

KHBO一一安装系效;

KV—-动载系数

KVM-—动载系微最大值;

MMN—齿宽中点法向模效,Im;

MMT—齿宽中点端面模数,mm;

MT大端端面模数,Ⅱm;

MTO-—大端端面模数初始值,mm:Nl-主动轮转速,r//min;

P—传动功率,kW;

PM-齿宽中点端面周节,mm;

QELT一试验齿轮沿啮合线的平均温升,℃Q丑~——按B0-92-76的精度等级:QINT—积分温度,℃;

QMT--试验齿轮的本体温度,℃

QOIL润滑油温,℃

QT1——小轮齿根角,(°)

QT2—大轮齿根角,%

QTMAX—一直齿锥齿轮无根切最大齿根角,(°)R-外锥距,mm;

R1-小轮齿廓粗趟度的算术平均值,uⅡ;RA&—大轮齿廊粗糙度的算术平均值;RA001——小轮刀顶圆角半径系数;7

RAOC2一大轮刀顶圆角半径系数:RC-计算刀盘半径,mm;

REL——小轮安装轴的内外径之比;RM-齿宽中点锥距.mm;

SANM1——小轮齿宽中点法向齿顶厚,Ⅱm;SANM2一一大轮齿宽中点法向齿顶厚,mm;SF1-—小轮轮齿弯曲强度计算安全系数SF2-大轮轮齿弯曲强度计算安全系效数;SEL1—小轮材料弯曲疲劳极限,N/mm?;SFL2—大轮材料弯曲疲劳极限,N/mm?;SEMIN——弯曲强度计算的最小安全系数;SGE1—小轮计算齿根应力,/mm?;SG2—大轮计算齿根应力,N/mmz;SGH计算接触应力,/mm2;

S丑1—小轮齿面接触强度计算安全系数SH2——大轮齿面接触强度计算安全系数;SHL1—小轮材料接触疲劳极限,N/mm2;SEL2一大轮材料接触疲劳极限,N/mm2;BEM工N一接触强度计算的最小安全系数:SIGMA一一锥齿轮传动的轴交角,(\);SINT——胶合承载能力的计算安全系数:SINTM一一胶合承载能力计算的最小安全系数;SNM1—小轮齿宽中点法向弧齿厚,mm;SNM2—大轮齿宽中点法向弧齿厚,mmTAO——小轮安装轴材料的许用扭剪应力,N/mm2;TIME—齿轮工作寿命,h;

——从动轮与主动轮齿数比

U90一一相当于90°轴交角的大·小轮齿数比:UC—一设计传动比:免费标准下载网bzxz

UV大、小轮齿宽中点当量圆柱齿轮齿数比:文L一一设计变量取值下限效组:8

XN1——小轮法向高度变位系数;xN2——大轮法间高度变位系数;区S1—小轮切向变位系数;

XS2大轮切向变位系数;

XU—设计变量取值上限数组

切—金相结构系效;

xxs润滑系数;

z1——小轮齿数;

Z10—小轮齿数初始值;

Z1M工N——弧齿锥齿轮90轴交角时小轮无根切最少齿数;Z2——大轮齿数;

Z2MIN-—弧齿锥齿轮90°轴交角时大轮无根切最少齿数:2901——相当于90°轴交角的小轮齿数Z902—相当于90°轴交角的大轮齿数ZV小轮齿宽中点当量圆柱齿轮端面齿数;ZV2-—大轮齿宽中点当量圆柱齿轮端面齿数,ZVN1——小轮齿宽中点当量圆柱齿轮法向齿数:ZVN2-大轮齿宽中点当量圆柱齿轮法向齿数。3,输入数据说明

3.1撤入量

程序开始运行前,需输入数据的变量及顺序如下:第-段:11,18,I3,I4,15,16第二段:ICZ,SIDE,MBE,MBZ,KVO;第三段:SIGMA,UC,P,NI,TIME,BZ,PVP.TAO.RFL.DDT,DLS;第四段:SEL,SFL&.8HL1.SL2,QMT.QLT.XW,XXS,QOIL.ETAQ:第段:RAOC1,RAOC2,QH,RAI.BA2.KA.KHBO,BINTMI.SFMIN,SHMIN;第六段:ANO,Z1O,BETMO,MTO。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

指导性技术文件

航空锥齿轮优化设计

计算机程序

198-发布

中华人民共和国航空工业部

198-实施

航空锥齿轮传动优化设计程序。源程序说明

程序梗概·

主要过程·

主要标识符·

3输入数据说明·

输入量

有关输入量的解释

4.撤出信息说明

5其他

中华人民共和国航空工业部部标准航空锥齿轮优化设计

计算机程序

HB/Z124-86

本程序是航空锥齿轮传动优化设计程序,源程序采用FORTRAN77语言编制。本程序适用于航空钢制硬齿面直齿和孤齿锥齿轮(包括零度锥齿轮)传动的设计,齿轮轴交角为0°~180°。本程序所采用的相对应的锥齿轮精度标准为HB0一92-76、相对应的锥齿轮承载能力计算标准为HB/Z89.1-85~89.4-85。程序中,直齿、零度和弧齿锥齿轮传动的几何尺寸,分别按“格里森直齿锥齿轮制”,“格里森零度锥齿轮制”和“AGMA209弧齿锥齿轮制”确定。1航空锥齿轮传动优化设计程序

(另附)

2源程序说明

2.1程序梗概

锥齿轮优化设计的数学模型为:min(x)

S. t.GJ()≤0

xii≤xi≤xui

式中 :F(≤)—-目标函数 :

J=1.2...m

G (区)——约束函数 ;

【, —设计变量;

xi,xu—设计变量取值的下限和上限。2.1.1设计变量

对直齿和零度锥齿轮,设计变量为:法向压力角马小轮齿数Zi,大端端面模数血t对弧齿锥齿轮设计变量为法向压力角α工小轮齿数Z,大端端面模数+和齿宽中点螺旋角pm

航空工业部19

各设计变量的取值范围如下:

αn取14.5°,16°,20°.22.5°,25°五个标准值:Z1 取10~50;

mt可作为连续变量,取非标准值,也可以取一系列标准值。当mt取非标准值时,取直范围为1~15mm;取标准值时,为1~16mm。βm取为20°~40°。在此范国内,βm可以作为连续变量,也可以取20°25°,30°,35°.40°五个系列值。目标函效

程序中锥齿轮优化的目标函数为:E(X)= 0.1(V1+Cr-V2)/T1

V1,V2——小轮和大轮的体积,mm3T1—-小轮扭矩,N.m;

Cr——加双系效。

2.1.3约束条件

锥齿轮优化的约束杀件如下:

Gi(X)=1-Ssint/Siatmin≤o

2(19/9F0

Gg(=1-SF2/SFmin0

4SSin0

Gg-1-SH2/SHi0

Gg(= 1-Kmax/≤0

Gp(X=1-dti/dmin≤0

Gg(=1_SanmSanmin≤0

Ggld=1_Sanma/Sanmin≤0

10(x)=Sanmsanm2-1.5≤0

G1l(X)=- Sanmg/Sanm1-1.5≤0

012(x)=1-8vr/1.2≤0

对直齿锥齿轮

G13(x)=1-emax/e1≤0

14()=1-ma82≤0

* ( 5)

...(8)

......(9)

对零度锥齿轮

对弧齿锥齿轮

1(aαn0

G13()= I - Zg01/ Z1min≤0

G14(=-Zg02/zmi≤

式中:Ssint胶合承载能力的计算安全系数;(7)

+*+**+.*- (B)

.0.0 (19)

Sgintmin-—胶合承载能力计算的最小安全系数;SF1,SF2小轮,大轮轮齿弯曲强度的计算安全系数:Spmin-—弯曲强度计算的最小安全系数;S1.SH2~—-小轮大轮齿面接触强度的计算安全系数;S耳min——接触强度计算的最小安全系数:K——动载系数;

Kvmax—动载系数最大值;

dri1-—小轮小端根圆直径,mm

dmin—小轮小端齿报圆直径的许用最小值,mm;Sanml,Sanm2-—小轮大轮齿宽中点法向齿顶厚,mmSanmin齿宽中点法向齿顶厚的最小值,mm;当量圆柱齿轮总重合度

81.82——小轮大轮齿根角,()emax—无根切最大齿根角,(\);αn—法向压力角,(;

αmin——无根切的最小压力角,(\);Zg01,2g02-—小轮大轮相当于90°轴交角的齿数;Zm,z21n—轴交角为90°时小轮大轮无根切的最少齿数。小轮小端齿根圆直径的许用最小值按下式确定:dmin-d+2se

式中:α--小轮安装轴外径,mm;Sa--小轮小端轮缘厚度,m

Cg小轮小端轮缘厚度系效。

21.4优化方法

本程序采用的优化方法是一种约束非线性离散变童组合型优化设计方法。2.1.4.1蒸本算法

本程序采用的优化方法的基本算法是离散复合形法这种算法的基本原理是:首先在离散空间中产生若干个初始离散点,以这些初始点为顶点构成一个不规则的多面体,然后对复合形进行调优选代运算,即利用复合形各顶点目标函数值的大小关系,判断目标函效值的下降方向,并沿此方向进行搜索,不断丢掉最坏点,代之以使目标函数值有所下降的一个新离散点。如此望复计算,使复合形不断向最优点移动和收缩,达到一定的收敛条件为止。

2.1.4.2辅助功能

为了保证复合形调优选代运算能顺利进行,提高运算效率和增加求得最优解的可靠性,本程序在离散复合形运算的基础上配备了以下几项辅助功能:a,童新启动;

这一功能包括改变搜索方向和复合形收缩两项措施。b.加速措施:

。单位邻域的查点;

d.离散复合形重构;

8、全域优化搜索。

各项辅助功能使用与否由使用者目己掌握。2:2主要过程

PROGRAMODABG一一锥齿轮优化设计主程序;SUBROUTINEOOMPLE-离散组合型调优运算主过程:FUNCTIONEE有效目标函数过程;SUBROUTINEROUND--变量由均匀空间向真实设计空间转换过程;SUBROUTINECOMPAR-—-—将离散复合形各预点按有效目标函数值从小到大排列过程:

SUBROUTINESEARCH-—维离散搜索过程;SUBROUTINEQUADR-—二次轨线加速过程:SUBROUTINECONBT—4

约束函数过程:

BUBROUTINEGEOM一锥齿轮儿何计算过程:SUBROUTINELQCA

SUBROUTINEQST

链齿轮胶合,弯曲·接触承载能力计算过程;4

SUBROUTINE YBS

SUBROUTINEFE区—目标函数过程:SUBROUTINEHCHK

SUBROUTINE ATK

弧齿锥齿轮弧齿谭系效计算过程:SUBROUTINEMINZ—弧齿链齿轮最少齿数计算过程;BLOCKDATA—数据块辅助程序。

2.3主要标识符

2.3.1控制变量和标识变量

I1,I2,I3,I4,I5,I6一—控制变量(整型量)ICZ一一齿轮类型标识变量(整型量):SIDE一工作齿面标识变量(整型量);MBE一-齿宽中点螺旋角取值类型标识变量(整型量):MBZ——端面模数取值类型标识变量(整型量);KVC一动载系数约束控制变量(整型量);BZ--—设计齿宽控制量;

DDT——小轮安装轴外径控制量;PVP加权系数控制量。

以上各变量的取值说明见“3.2”条。2.3:2其它变景

AN--—法向压力角,(:

ANO——法询压力角初始值,();ANMIN一一零度锥齿轮无根切最小压力角,():AT—齿宽中点端面压力角,():B-齿宽,mm;

BETB一一齿宽中点基圆螺旋角,();BETM—齿宽中点螺旋角,(°):BETMO-齿宽中点螺旋角初始值,();α—-顶陈,mm;

D1—-小轮分度圆直径,mm;

D2—大轮分度圆直径.mm;

DA1—小轮齿顶圆直径,mm;

DA2一一大轮齿项圆直径,mm;

DFL1—小轮小端齿根圆直径,mm;DLS--小轮小端轮缘厚度系数;

DM1小轮齿宽中点分度圆直径,mm;DM2-大轮齿宽中点分度圆直径,mm;DT1一一小轮分度圆锥角,\;

DT2-大轮分度圆锥角,()

DTA1一一小轮齿顶圆锥角°

DTA2~—大轮齿顶圆锥角(

DTE1—小轮齿根圆锥角,(\)

DTE2—-大轮齿根圆锥角,()

DV1小轮齿宽中点当量圆柱齿轮分度圆直径,m亚;DV2-大轮齿宽中点当量圆柱齿轮分度圆直径,mm;DVN1-小轮齿宽中点当量圆柱齿轮法向分度圆直径mm;DVN2一一大轮齿宽中点当量圆柱齿轮法向分度圆直径,mm;DX一设计变量离散增量数组;

ETAQ—工作油温下润滑油的动力粘度,mBa·3;EVA一一当量圆柱齿轮端面重合度:EVB当量圆柱齿轮纵向重合度:

EVG一当量圆柱齿轮总童合度;

EP-按丑B0-92-76确定的大轮周节极限偏差,μm;EAI-小轮大端齿顶高,mm;

HA2——大轮大端齿顶高,mm;

HAM1——小轮齿宽中点齿顶高,mm;HAM2——大轮齿宽中点齿项高,mⅢ;BE——大端全齿高,mI;

HE1一—小轮大端齿根高,mm;

HE2—大轮大端齿根高,mm;

丑FM1-—小轮齿宽中点齿根高,mmHBM2——大轮齿宽中点齿根高,mm;HGM--齿宽中点工作齿高,mm;

M齿宽中点全齿高,mm;

KA——使用系数:

KHBO一一安装系效;

KV—-动载系数

KVM-—动载系微最大值;

MMN—齿宽中点法向模效,Im;

MMT—齿宽中点端面模数,mm;

MT大端端面模数,Ⅱm;

MTO-—大端端面模数初始值,mm:Nl-主动轮转速,r//min;

P—传动功率,kW;

PM-齿宽中点端面周节,mm;

QELT一试验齿轮沿啮合线的平均温升,℃Q丑~——按B0-92-76的精度等级:QINT—积分温度,℃;

QMT--试验齿轮的本体温度,℃

QOIL润滑油温,℃

QT1——小轮齿根角,(°)

QT2—大轮齿根角,%

QTMAX—一直齿锥齿轮无根切最大齿根角,(°)R-外锥距,mm;

R1-小轮齿廓粗趟度的算术平均值,uⅡ;RA&—大轮齿廊粗糙度的算术平均值;RA001——小轮刀顶圆角半径系数;7

RAOC2一大轮刀顶圆角半径系数:RC-计算刀盘半径,mm;

REL——小轮安装轴的内外径之比;RM-齿宽中点锥距.mm;

SANM1——小轮齿宽中点法向齿顶厚,Ⅱm;SANM2一一大轮齿宽中点法向齿顶厚,mm;SF1-—小轮轮齿弯曲强度计算安全系数SF2-大轮轮齿弯曲强度计算安全系效数;SEL1—小轮材料弯曲疲劳极限,N/mm?;SFL2—大轮材料弯曲疲劳极限,N/mm?;SEMIN——弯曲强度计算的最小安全系数;SGE1—小轮计算齿根应力,/mm?;SG2—大轮计算齿根应力,N/mmz;SGH计算接触应力,/mm2;

S丑1—小轮齿面接触强度计算安全系数SH2——大轮齿面接触强度计算安全系数;SHL1—小轮材料接触疲劳极限,N/mm2;SEL2一大轮材料接触疲劳极限,N/mm2;BEM工N一接触强度计算的最小安全系数:SIGMA一一锥齿轮传动的轴交角,(\);SINT——胶合承载能力的计算安全系数:SINTM一一胶合承载能力计算的最小安全系数;SNM1—小轮齿宽中点法向弧齿厚,mm;SNM2—大轮齿宽中点法向弧齿厚,mmTAO——小轮安装轴材料的许用扭剪应力,N/mm2;TIME—齿轮工作寿命,h;

——从动轮与主动轮齿数比

U90一一相当于90°轴交角的大·小轮齿数比:UC—一设计传动比:免费标准下载网bzxz

UV大、小轮齿宽中点当量圆柱齿轮齿数比:文L一一设计变量取值下限效组:8

XN1——小轮法向高度变位系数;xN2——大轮法间高度变位系数;区S1—小轮切向变位系数;

XS2大轮切向变位系数;

XU—设计变量取值上限数组

切—金相结构系效;

xxs润滑系数;

z1——小轮齿数;

Z10—小轮齿数初始值;

Z1M工N——弧齿锥齿轮90轴交角时小轮无根切最少齿数;Z2——大轮齿数;

Z2MIN-—弧齿锥齿轮90°轴交角时大轮无根切最少齿数:2901——相当于90°轴交角的小轮齿数Z902—相当于90°轴交角的大轮齿数ZV小轮齿宽中点当量圆柱齿轮端面齿数;ZV2-—大轮齿宽中点当量圆柱齿轮端面齿数,ZVN1——小轮齿宽中点当量圆柱齿轮法向齿数:ZVN2-大轮齿宽中点当量圆柱齿轮法向齿数。3,输入数据说明

3.1撤入量

程序开始运行前,需输入数据的变量及顺序如下:第-段:11,18,I3,I4,15,16第二段:ICZ,SIDE,MBE,MBZ,KVO;第三段:SIGMA,UC,P,NI,TIME,BZ,PVP.TAO.RFL.DDT,DLS;第四段:SEL,SFL&.8HL1.SL2,QMT.QLT.XW,XXS,QOIL.ETAQ:第段:RAOC1,RAOC2,QH,RAI.BA2.KA.KHBO,BINTMI.SFMIN,SHMIN;第六段:ANO,Z1O,BETMO,MTO。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 航空工业行业标准(HB)

- HB7851-2008 28MPa无扩口过隔板45°弯管接头

- HB2280-1976 锪蒙皮孔用的粗齿锪钻D=23~30mm

- HB7773-2005 基于UG建模通用要求

- HB5980-5982-2008 21MPa无扩口带凸缘直通管接头

- HB/Z223.4-2004 飞机装配工艺 半冠状铆钉、平锥头铆钉干涉配合铆接

- HB6536-1991 高温导管连接快卸卡箍技术条件

- HB2695-1976 带肩的圆柱孔转接衬套

- HB7882-2008 金属软管组件通用规范

- HB5453-2004 铝合金化学铣切保护涂料规范

- HB7746-2004 升降速度转弯测滑仪通用规范

- HB5407-1988 等静压成型镁质坩埚

- HB7878-2008 空地导弹战斗部威力指标仿真试验方法

- HB5556-1983 柱面弯管接嘴

- HB2394-1977 HB 242-70螺纹校对塞规 校通-通TT d=1~5mm

- HB5243-1983 室温硫化密封剂流淌性试验方法

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2