- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 电子行业标准(SJ) >>

- SJ 1280-1977 金属镀层孔隙率的检验方法

标准号:

SJ 1280-1977

标准名称:

金属镀层孔隙率的检验方法

标准类别:

电子行业标准(SJ)

标准状态:

现行-

发布日期:

1978-03-01 -

实施日期:

1978-03-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

173.46 KB

替代情况:

SJ 43-1964

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准所列的三个方法(贴滤纸法、溶液浇浸法和涂膏法)适用于检验钢、铜及铜合金、铝及铝合金上的阴极性镀层的孔隙率 SJ 1280-1977 金属镀层孔隙率的检验方法 SJ1280-1977

部分标准内容:

中华人民共和国第四机械工业部部标准

金属镀层孔隙率的检验方法

SJ1280-77

SJ43—64

本标准所列的三个方法(贴滤纸法,溶液浇浸法和涂膏法)适用于检验钢、铜及铜合金、铝及铝合金上的阴极性镀层的孔隙率。本标准所列的三个方法分别包括以下内容(一)方法原理;

(二)检验溶液(或膏剂)

(三)操作步骤;

(四)孔隙率的计算。

一、贴滤纸法

(一)方法原理

1.在受检工件表面上,贴置没有一定检验试液的滤纸,若镀层存在孔隙或裂缝,则检验试液通过孔隙或裂缝与基体金属或底金属镀层产生化学反应,生成与镀层有明显色差的化合物并渗到滤纸上,使之呈现出有色斑点,根据有色斑点数确定其孔隙率。(二)检验溶液

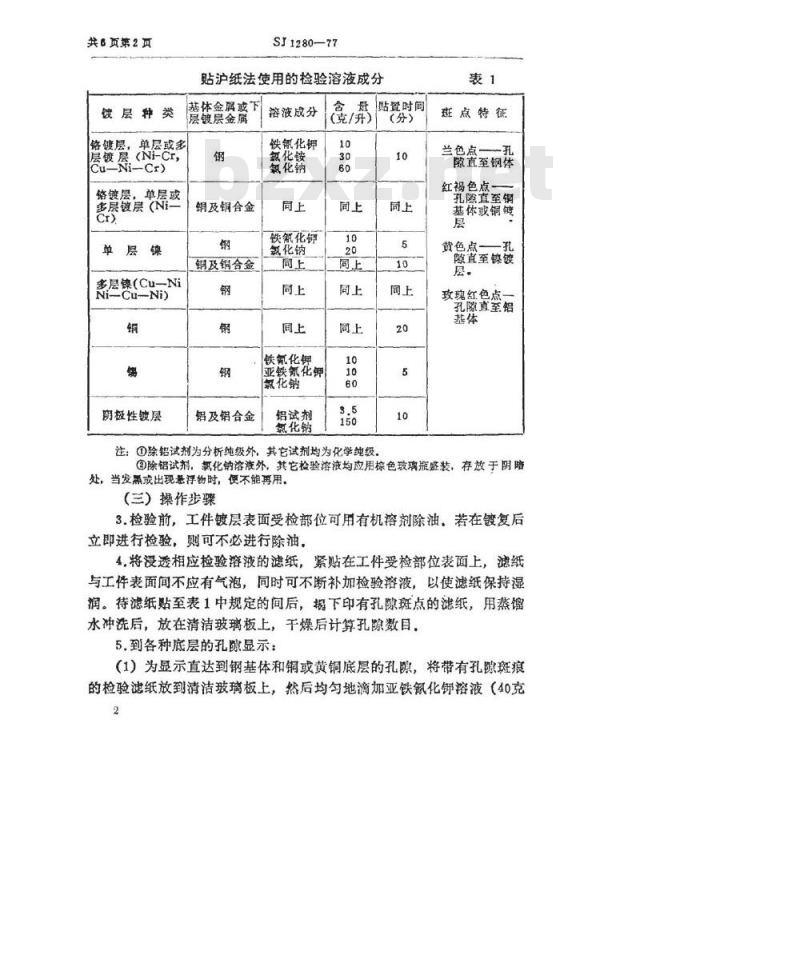

2.不同基体金属及其镀层的检验溶液列于表1。一九七八年三月一日实施

共6页第2页

镀层种类

铬镀层,

单层或多

层镀层(NF-Ct,

Cu-Ni-Cr)

铬镀层,单层或

多层镀层(Ni二

单层镍

多层镍(CuNi

Cu-Ni)

阴极性镀层

SI1280-77

贴沪纸法使用的检验溶液成分

基体金属或下

层镀层金厨

铜及铜合金

铜及铜合金

铝及铝合金

溶液成分

铁氰化钾

氨华铵

氨花钠

铁氰化钾

氨花钠

铁氰化钾

亚铁氰花钾

氯花钠

铝试剂

(克/升)

贴置时间

(分)

班点特征

兰色点一

直至钢体

红褐色点-

孔隙直至销

基体或铜镜

黄色点一

隙直至镍镀

玫瑰红色点一

孔隙直至铝

注:①除铝试剂为分析纯级外,其它试剂均为化学纯级。③除铝试剂,氯化钠溶液外,其它检验溶液均应用棕色玻璃瓶盛装,存放于阴略处,当发或出现悬浮物时,便不能再用。(兰)操作步骤

3.检验前,工件镀层表面受检部位可用有机溶剂除油,若在镀复后立即进行检验,则可不必进行除油。4.将浸透相应检验溶液的滤纸,紧贴在工件受检部位表面上,滤纸与工件表面间不应有气泡,同时可不断补加检验溶液,以使滤纸保持湿润。待滤纸贴至表1中规定的间后,揭下印有孔隙斑点的滤纸,用蒸馏水冲洗后,放在清洁玻璃板上,干燥后计算孔隙数目,5.到各种底层的孔隙显示;

(1)为显示直达到钢基体和铜或黄铜底层的孔隙,将带有孔斑痕的检验滤纸放到清洁玻璃板上,然后均匀地滴加亚铁氰化钾溶液(40克2

SJ1280-77

共5页第3页

/升),这样,黄色斑点即消褪,滤纸上留下的兰色和红褐色斑点,就是镀层分别到钢和层的孔隙斑痕。(2)为显示置到镍镀层的孔腺,将带有孔腺斑痕的滤纸放到清洁玻璃板上,然后均匀地滴加二甲基乙二醛的氨水溶液(2克二甲基乙二醛溶于500毫升的氨水中),这时,滤纸上镍的黄色斑痕即变为玫现色斑点,用水洗涤后干燥,到达钢或锅层的斑点会失去色彩,但不妨碍计算到镍层的孔隙数目。

(3)检验最外层是镀铬层的镀层孔隙时,要在镀铬完了三十分钟后进行。对于镀铜的钢件、铜及铜合金件上的松孔镀铬层,在检验孔隙时,因直到铜及铜合金层的孔隙痕迹不完全印在滤纸上,因此,应该计算在工件上呈现的红褐色斑点。(四)孔隙率的计算

6.将划有方格的玻璃板(方格面积为1平方厘米),放在印有孔隙斑痕的滤纸上,分别数出每方格内包含各种颜色的斑点数,然后分别计算镀层到基体金属或下层镀层金属的孔隙率(斑点数/厘米),二、溶液浇浸法

(一)方法原理

1.在受检工件表面上,通过浇或浸的办法,沾有检验溶液,若镀层存在孔或裂缝,则检验溶液通过孔隙或裂缝与基体金属或底金属镀层起化学反应,生成与镀层有明显色差的化合物,在工件涂膜上即皇现有色斑点,根据有色斑点数确定其孔隙率,(二)检验溶液

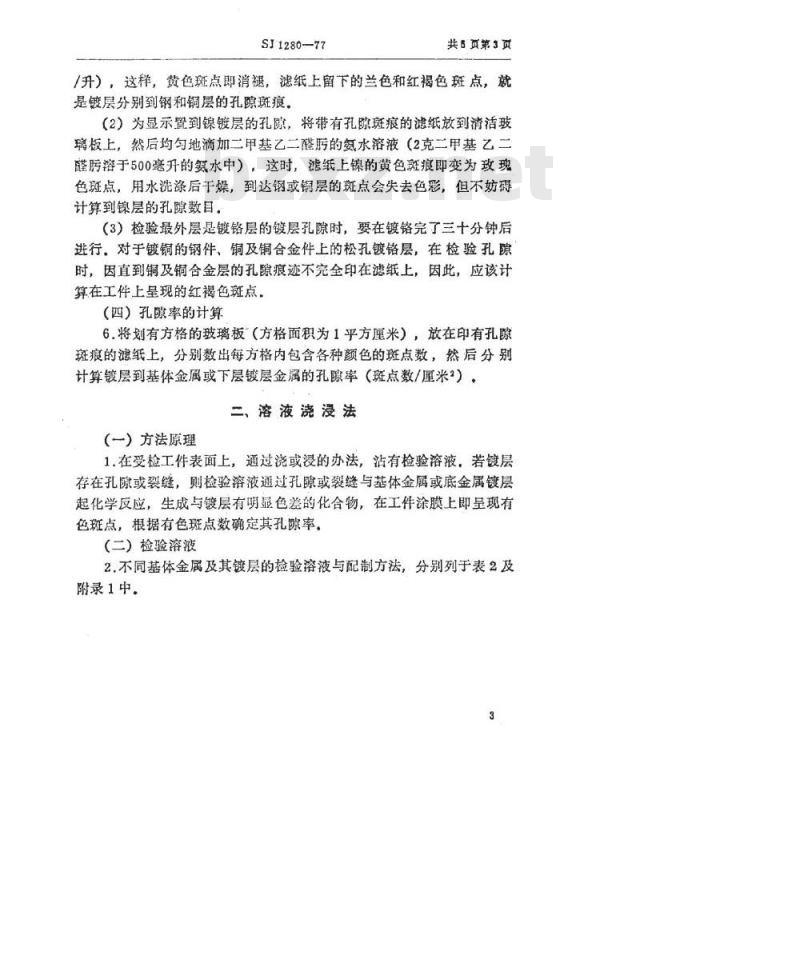

2.不同基体金属及其镀层的检验溶液与配制方法,分别列于表2及附录1中。

共8页第4页

锅一镍,镍一铜一镍

铬,一饹

铜-镍一铬

阴极性镀层

SJ1280-—77

浇浸法使用的溶液成分

基体金属或下层

钣层金属

钢、钢及铜合金

钢、铜及铜合金

铝及铝合金

溶液成分

(克/升)

铁氰化钾www.bzxz.net

氯花钠

百明胶

铝试剂

氨化钠

百明胶

注:①除铝试剂为分析纯级外,其它试剂均为化学纯级。②溶液1配置好后,应存于棕色玻璃瓶中备用。(三)操作步骤

孔隙直

兰色点

至钊蒸体。

红耦色点

置室罚基体或钢

黄色点

孔隙直

至镍镀层。

玫瑰红色点

隙直至铝基体。

3.检验前,工件表面可用有机溶剂除油,若镀复后立即检验,则可不必进行除油。

4.将相应检验溶液浇注在工件上,或者将工件放入该溶液中,静置5分钟,取出并用布吸去水分,干燥后观察工件表面的有色斑点数,(四)孔隙率的计算

5.按每平方厘米镀层表面上出现的斑点数,计算孔隙率(斑点数/厘米3)。

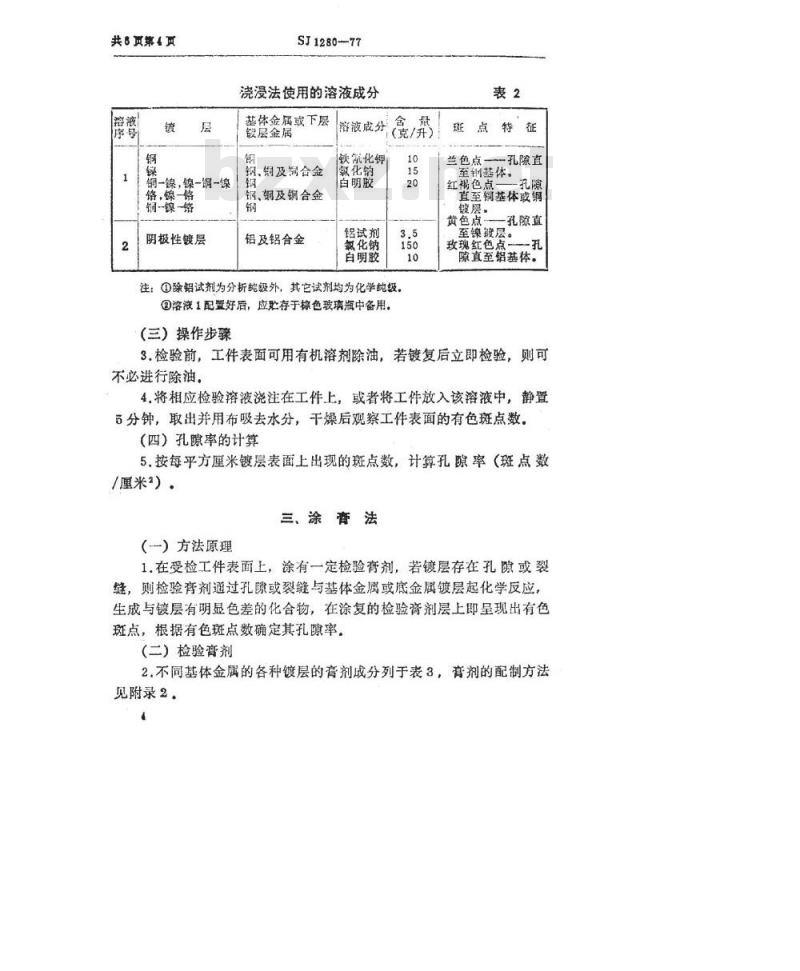

三涂膏法

(一)方法原理

1.在受检工件表面上,涂有一定检验膏剂,若镀层存在孔隙或裂缝,则检验膏剂通过孔或裂缝与基体金属或底金属镀层起化学反应,生成与镀层有明显色差的化合物,在涂复的检验膏剂层上即呈现出有色斑点,根据有色斑点数确定其孔隙率。(二)检验剂

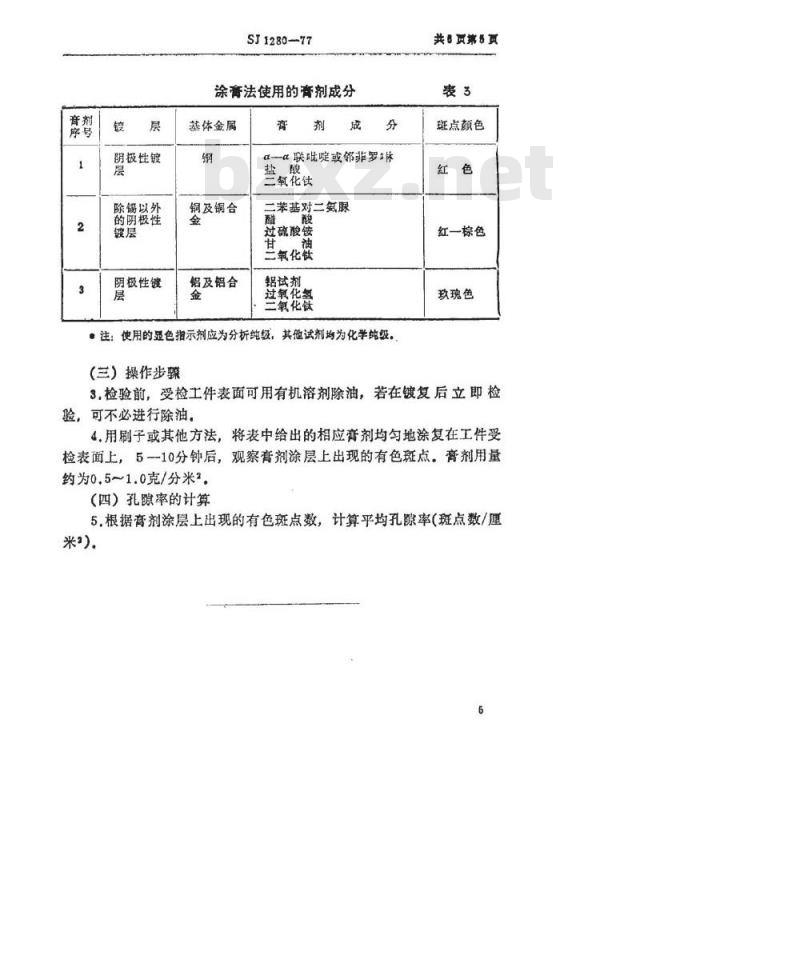

2.不同基体金属的各种镀层的膏剂成分列于表3,膏剂的配制方法见附录2。

阴极性镀

除锡以外

的阴极性

阴极性镀

SJ1280-77

涂膏法使用的膏剂成分

基体金属

铜及铜合

铝及铝合

aα联吡啶或邻菲罗林

三氧花侠

二苯基对二氨腺

过硫酸喽

营氧花樱

铝试剂

过氧花氢

兰氧花秋

。注:使用的显色指示剂应为分析纯级,其他试剂均为化学纯级。(三)操作步骤

共·页第页

斑点颜色

红一棕色

玫瑰色

3.检验前,受检工件表面可用有机溶剂除油,若在镀复后立即检验,可不必进行除油,

4.用刷子或其他方法,将表中给出的相应膏剂均匀地涂复在工件受检表面上,5一10分钟后,观察膏剂涂层上出现的有色斑点。膏剂用量约为0.5~1.0克/分米3,

(四)孔隙率的计算

5.根据膏剂涂层上出现的有色斑点数,计算平均孔隙率(斑点数/厘米)。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

金属镀层孔隙率的检验方法

SJ1280-77

SJ43—64

本标准所列的三个方法(贴滤纸法,溶液浇浸法和涂膏法)适用于检验钢、铜及铜合金、铝及铝合金上的阴极性镀层的孔隙率。本标准所列的三个方法分别包括以下内容(一)方法原理;

(二)检验溶液(或膏剂)

(三)操作步骤;

(四)孔隙率的计算。

一、贴滤纸法

(一)方法原理

1.在受检工件表面上,贴置没有一定检验试液的滤纸,若镀层存在孔隙或裂缝,则检验试液通过孔隙或裂缝与基体金属或底金属镀层产生化学反应,生成与镀层有明显色差的化合物并渗到滤纸上,使之呈现出有色斑点,根据有色斑点数确定其孔隙率。(二)检验溶液

2.不同基体金属及其镀层的检验溶液列于表1。一九七八年三月一日实施

共6页第2页

镀层种类

铬镀层,

单层或多

层镀层(NF-Ct,

Cu-Ni-Cr)

铬镀层,单层或

多层镀层(Ni二

单层镍

多层镍(CuNi

Cu-Ni)

阴极性镀层

SI1280-77

贴沪纸法使用的检验溶液成分

基体金属或下

层镀层金厨

铜及铜合金

铜及铜合金

铝及铝合金

溶液成分

铁氰化钾

氨华铵

氨花钠

铁氰化钾

氨花钠

铁氰化钾

亚铁氰花钾

氯花钠

铝试剂

(克/升)

贴置时间

(分)

班点特征

兰色点一

直至钢体

红褐色点-

孔隙直至销

基体或铜镜

黄色点一

隙直至镍镀

玫瑰红色点一

孔隙直至铝

注:①除铝试剂为分析纯级外,其它试剂均为化学纯级。③除铝试剂,氯化钠溶液外,其它检验溶液均应用棕色玻璃瓶盛装,存放于阴略处,当发或出现悬浮物时,便不能再用。(兰)操作步骤

3.检验前,工件镀层表面受检部位可用有机溶剂除油,若在镀复后立即进行检验,则可不必进行除油。4.将浸透相应检验溶液的滤纸,紧贴在工件受检部位表面上,滤纸与工件表面间不应有气泡,同时可不断补加检验溶液,以使滤纸保持湿润。待滤纸贴至表1中规定的间后,揭下印有孔隙斑点的滤纸,用蒸馏水冲洗后,放在清洁玻璃板上,干燥后计算孔隙数目,5.到各种底层的孔隙显示;

(1)为显示直达到钢基体和铜或黄铜底层的孔隙,将带有孔斑痕的检验滤纸放到清洁玻璃板上,然后均匀地滴加亚铁氰化钾溶液(40克2

SJ1280-77

共5页第3页

/升),这样,黄色斑点即消褪,滤纸上留下的兰色和红褐色斑点,就是镀层分别到钢和层的孔隙斑痕。(2)为显示置到镍镀层的孔腺,将带有孔腺斑痕的滤纸放到清洁玻璃板上,然后均匀地滴加二甲基乙二醛的氨水溶液(2克二甲基乙二醛溶于500毫升的氨水中),这时,滤纸上镍的黄色斑痕即变为玫现色斑点,用水洗涤后干燥,到达钢或锅层的斑点会失去色彩,但不妨碍计算到镍层的孔隙数目。

(3)检验最外层是镀铬层的镀层孔隙时,要在镀铬完了三十分钟后进行。对于镀铜的钢件、铜及铜合金件上的松孔镀铬层,在检验孔隙时,因直到铜及铜合金层的孔隙痕迹不完全印在滤纸上,因此,应该计算在工件上呈现的红褐色斑点。(四)孔隙率的计算

6.将划有方格的玻璃板(方格面积为1平方厘米),放在印有孔隙斑痕的滤纸上,分别数出每方格内包含各种颜色的斑点数,然后分别计算镀层到基体金属或下层镀层金属的孔隙率(斑点数/厘米),二、溶液浇浸法

(一)方法原理

1.在受检工件表面上,通过浇或浸的办法,沾有检验溶液,若镀层存在孔或裂缝,则检验溶液通过孔隙或裂缝与基体金属或底金属镀层起化学反应,生成与镀层有明显色差的化合物,在工件涂膜上即皇现有色斑点,根据有色斑点数确定其孔隙率,(二)检验溶液

2.不同基体金属及其镀层的检验溶液与配制方法,分别列于表2及附录1中。

共8页第4页

锅一镍,镍一铜一镍

铬,一饹

铜-镍一铬

阴极性镀层

SJ1280-—77

浇浸法使用的溶液成分

基体金属或下层

钣层金属

钢、钢及铜合金

钢、铜及铜合金

铝及铝合金

溶液成分

(克/升)

铁氰化钾www.bzxz.net

氯花钠

百明胶

铝试剂

氨化钠

百明胶

注:①除铝试剂为分析纯级外,其它试剂均为化学纯级。②溶液1配置好后,应存于棕色玻璃瓶中备用。(三)操作步骤

孔隙直

兰色点

至钊蒸体。

红耦色点

置室罚基体或钢

黄色点

孔隙直

至镍镀层。

玫瑰红色点

隙直至铝基体。

3.检验前,工件表面可用有机溶剂除油,若镀复后立即检验,则可不必进行除油。

4.将相应检验溶液浇注在工件上,或者将工件放入该溶液中,静置5分钟,取出并用布吸去水分,干燥后观察工件表面的有色斑点数,(四)孔隙率的计算

5.按每平方厘米镀层表面上出现的斑点数,计算孔隙率(斑点数/厘米3)。

三涂膏法

(一)方法原理

1.在受检工件表面上,涂有一定检验膏剂,若镀层存在孔隙或裂缝,则检验膏剂通过孔或裂缝与基体金属或底金属镀层起化学反应,生成与镀层有明显色差的化合物,在涂复的检验膏剂层上即呈现出有色斑点,根据有色斑点数确定其孔隙率。(二)检验剂

2.不同基体金属的各种镀层的膏剂成分列于表3,膏剂的配制方法见附录2。

阴极性镀

除锡以外

的阴极性

阴极性镀

SJ1280-77

涂膏法使用的膏剂成分

基体金属

铜及铜合

铝及铝合

aα联吡啶或邻菲罗林

三氧花侠

二苯基对二氨腺

过硫酸喽

营氧花樱

铝试剂

过氧花氢

兰氧花秋

。注:使用的显色指示剂应为分析纯级,其他试剂均为化学纯级。(三)操作步骤

共·页第页

斑点颜色

红一棕色

玫瑰色

3.检验前,受检工件表面可用有机溶剂除油,若在镀复后立即检验,可不必进行除油,

4.用刷子或其他方法,将表中给出的相应膏剂均匀地涂复在工件受检表面上,5一10分钟后,观察膏剂涂层上出现的有色斑点。膏剂用量约为0.5~1.0克/分米3,

(四)孔隙率的计算

5.根据膏剂涂层上出现的有色斑点数,计算平均孔隙率(斑点数/厘米)。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 电子行业标准(SJ)

- SJ2436.5-1984 C型闭口端套焊片

- SJ/T31332-1994 彩色电视接收机生产装配线提升机完好要求和检查评定方法

- SJ/T10157-1991 脉冲磁控管空白详细规范 (可供认证用)

- SJ/T31085-1994 TS-16-23型自动浸锡机完好要求和检查评定方法

- SJ3005.2-1988 组合冲模 冲方孔刃口

- SJ/T10345.3-1993 寿命试验用表最好线性无偏估计用表(正态分布)

- SJ/T10959-1996 电子器件详细规范 3CT315型管壳额定雪崩三极晶体闸流管 (可供认证用)

- SJ2436.10-1984 U形带齿直口端套焊片

- SJ50681.25-1994 TNC系列(接电缆)插孔接触件锁紧螺母安装2级射频同轴插座连接器详细规范

- SJ50681.65-1994 TNC系列(接半硬电缆)插孔接触件法兰安装2级射频同轴插座连接器详细规范

- SJ/T31315-1994 针刺冲孔机完好要求和检查评定方法

- SJ1643-1980 3DD167型、3DD168型、3DD169型NPN硅扩散台面低频大功率三极管

- SJ2995.2-1988 组合冲模 弯曲刃口座

- SJ3003.3-1988 组合冲模 圆形刃口

- SJ3039.3-1988 组合冲模 90°弯曲刃口

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2