- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 煤炭行业标准(MT) >>

- MT 718-1997 矿用隔爆兼本质安全型安全栅

标准号:

MT 718-1997

标准名称:

矿用隔爆兼本质安全型安全栅

标准类别:

煤炭行业标准(MT)

标准状态:

已作废-

发布日期:

1997-12-30 -

实施日期:

1998-07-01 -

作废日期:

2007-07-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

271.29 KB

替代情况:

被MT 718-2007替代

部分标准内容:

本标准由煤炭工业部科技教育司提出。言下载标准就来标准下载网

本标准由煤炭工业部煤矿安全标准化技术委员会归口。本标准由煤炭科学研究总院抚顺分院负责起草。本标准主要起草人:傅淑玲、李双会、兴自中。本标准委托煤炭科学研究总院抚顺分院负责解释,410

1范围

中华人民共和国煤炭行业标准

矿用隔爆兼本质安全型安全栅

Flameproof and intrinsically safesafety barrier for coal mineMT718—1997

本标准规定了矿用隔爆兼本质安全型安全栅的产品分类、技术要求、试验方法、检验规则和标志、包装、运输、贮存等。

本标准适用于矿用隔爆兼本质安全型安全栅(以下简称“安全栅”)。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB191--90包装储运图示标志

GB/T2423.4-93电工电子产品基本环境试验规程试验Db:交变湿热试验方法GB3836.1--83爆炸性环境用防爆电气设备通用要求GB3836.2-83爆炸性环境用防爆电气设备隔爆型电气设备“d”GB3836.4-83爆炸性环境用防爆电气设备本质安全型电路和电气设备i”GB/T4942.2—93低压电器外壳防护等级GB/T6388—86运输包装收发货标志GB/T14048.1—93低压开关设备和控制设备总则3防爆型式和分类

3.1安全栅的防爆型式为矿用隔爆兼本质安全型,其一端为矿用隔爆型,另一端为矿用本质安全型。3.2安全栅的分类按保护方式可分为电阻式、熔断器式、电子式、隔离变压器式、光电隔离式。4技术要求

4.1一般要求

4.1.1安全栅应符合本标准规定,并按照经规定程序批准的图样及技术文件制造。4.1.2安全栅除应符合本标准的规定外,还应符合GB3836.1、GB3836.2、GB3836.4等标准的有关规定。

4.1.3连接安全栅本安侧的电缆在满足相关标准要求的同时,必须满足本标准的规定。4.1.4安全栅在下列条件下应能正常工作:a)大气压力:86~106kPa;

b)环境温度:—20~40℃;

c)空气相对湿度:≤95%(最湿月的月平均最低温度不超过十25℃时),中华人民共和国煤炭工业部1997-12-30批准1998-07-01实施

MT 718—1997

d)在具有甲烷爆炸性气体混合物的危险场所;e)无显著摇动和剧烈冲击震动的环境;f)污染等级:3级;

g)安装类型:I。

4.2引入装置

4.2.1引人装置经夹紧试验,试棒位移应不大于6mm,其结构不应损坏。4.2.2引人装置经密封试验,不得滴水和损坏。4.2.3引入装置中的橡胶密封圈邵尔氏硬度为45~55度,经老化试验后,其邵尔氏硬度变化应不超过20%。

4.3接线端子

4.3.1本安接线端子与非本安接线端子之间的距离应不小于50mm。4.3.2本安电路接线端子及引出装置旁设ia”或\ib”标记或蓝色标志。4.3.3非接地的本安电路端子应有防护罩保护。4.3.4本安电路接线端子与接地端子及外壳之间的距离:ia等级应不小于6mm,ib等级应不小于3mm

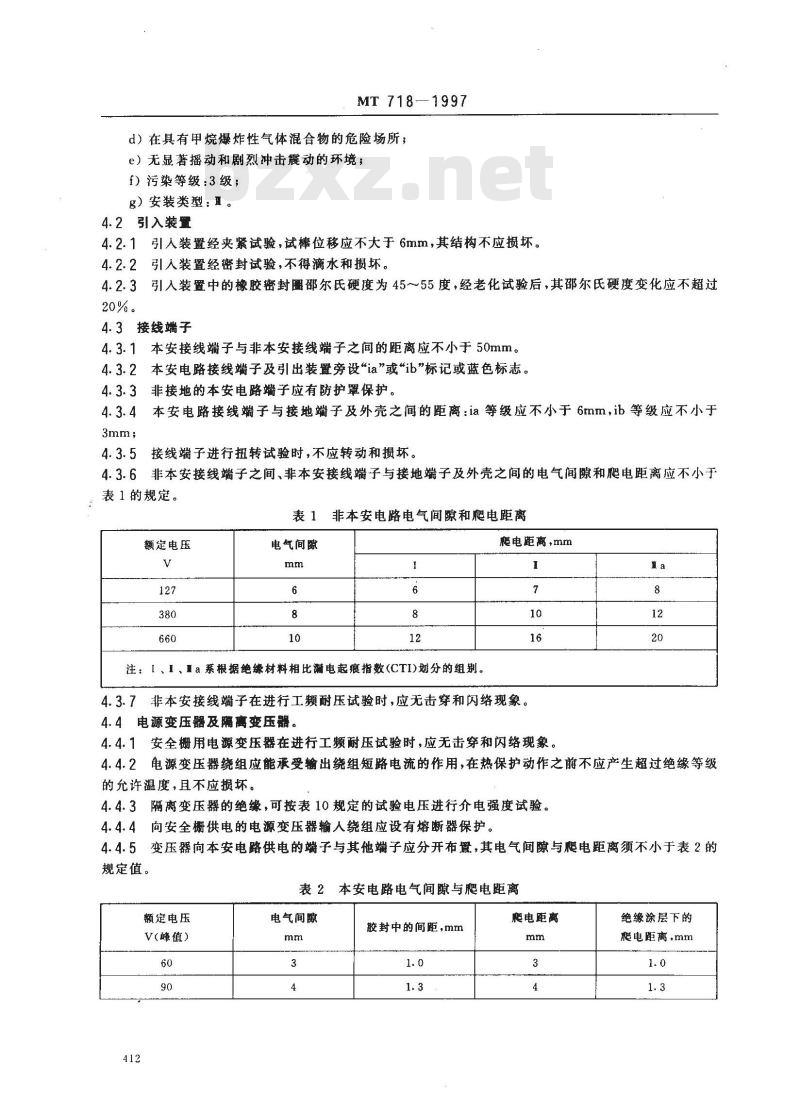

4.3.5接线端子进行扭转试验时,不应转动和损坏。4.3.6非本安接线端子之间、非本安接线端子与接地端子及外壳之间的电气间隙和爬电距离应不小于表1的规定。

表1非本安电路电气间隙和爬电距离额定电压

电气间断

注:I、I、Ia 系根据绝缘材料相比漏电起痕指数(CTI)划分的组别。飛电距商,mm

4.3.7非本安接线端子在进行工频耐压试验时,应无击穿和闪络现象。4. 4电源变压器及离变压器。

4.4.1安全栅用电源变压器在进行工频耐压试验时,应无击穿和闪络现象。Ia

4.4.2电源变压器绕组应能承受输出绕组短路电流的作用,在热保护动作之前不应产生超过绝缘等级的允许温度,且不应损坏。

4.4.3隔离变压器的绝缘,可按表10规定的试验电压进行介电强度试验。4.4.4向安全栅供电的电源变压器输人绕组应设有熔断器保护。4.4.5变压器向本安电路供电的端子与其他端子应分开布置,其电气间隙与爬电距离须不小于表2的规定值。

表2本安电路电气间隙与肥电距离额定电压

V(峰值)

电气间隙

胶封中的间距,mm

爬电距离

绝缘涂层下的

爬电距离,mm

额定电压

V(蜂值)

电气间線

MT 718—1997

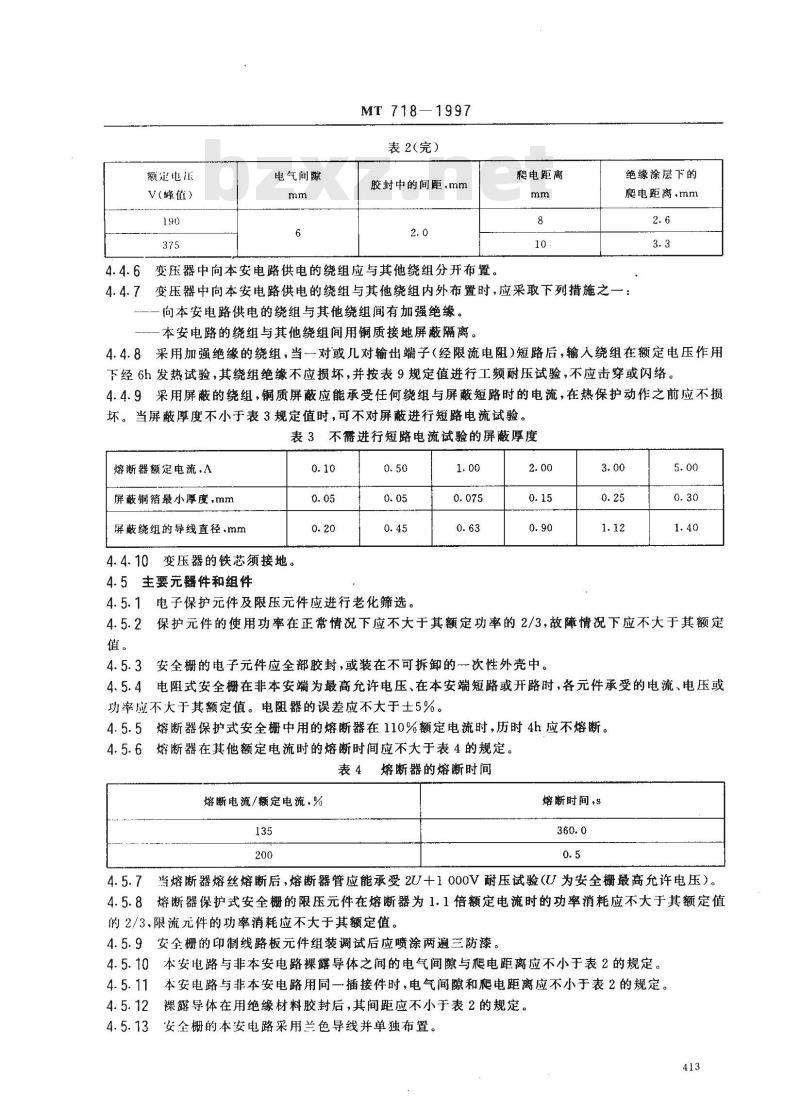

表2(完)

胶封中的间距,mm

变压器中向本安电路供电的绕组应与其他绕组分开布置。4.4.6

电距离

变压器中向本安电路供电的绕组与其他绕组内外布置时,应采取下列措施之4.4.7

向本安电路供电的绕组与其他绕组间有加强绝缘。本安电路的绕组与其他绕组间用铜质接地屏蔽隔离。绝缘涂层下的

爬电距离.mm

4.4.8采用加强绝缘的绕组,当一对或几对输出端子(经限流电阻)短路后,输入绕组在额定电压作用下经6h发热试验,其绕组绝缘不应损坏,并按表9规定值进行工频耐压试验,不应击穿或闪络。4.4.9采用屏蔽的绕组,铜质屏蔽应能承受任何绕组与屏蔽短路时的电流,在热保护动作之前应不损坏。当屏蔽摩度不小于表3规定值时,可不对屏蔽进行短路电流试验。表3不需进行短路电流试验的屏蔽厚度熔断器额定电流.A

屏蔽铜箔最小厚度,mm

屏蔽绕组的导线直径.mm

4.4.10变压器的铁芯须接地。

4.5主要元器件和组件

4.5.1电子保护元件及限压元件应进行老化筛选。1.00

4.5.2保护元件的使用功率在正常情况下应不大于其额定功率的2/3,故障情况下应不大于其额定值。

4.5.3安全栅的电子元件应全部胶封,或装在不可拆卸的一次性外壳中。4.5.4电阻式安全栅在非本安端为最高允许电压、在本安端短路或开路时,各元件承受的电流、电压或功率应不大于其额定值。电阻器的误差应不大于土5%。4.5.5熔断器保护式安全栅中用的熔断器在110%额定电流时,历时4h应不熔断。4.5.6熔断器在其他额定电流时的熔断时间应不大于表4的规定。表4熔断器的熔断时间

熔断电流/额定电流,%

熔断时间,s

4.5.7当熔断器熔丝熔断后,熔断器管应能承受2U+1000V耐压试验(U为安全栅最高允许电压)。4.5.8熔断器保护式安全栅的限压元件在熔断器为1.1倍额定电流时的功率消耗应不大于其额定值的2/3,限流元件的功率消耗应不大于其额定值。4.5.9安全栅的印制线路板元件组装调试后应喷涂两遍三防漆。4.5.10本安电路与非本安电路棵露导体之间的电气间隙与爬电距离应不小于表2的规定。4.5.11

本安电路与非本安电路用同一插接件时,电气间隙和爬电距离应不小于表2的规定。裸露导体在用绝缘材料胶封后,其间距应不小于表2的规定。安全栅的本安电路采用兰色导线并单独布置。413

MT 718—1997

4.5.14安全栅本安电路及其绝缘导线在进行工频耐压试验时应无击穿和闪络现象。4.6外壳及组件

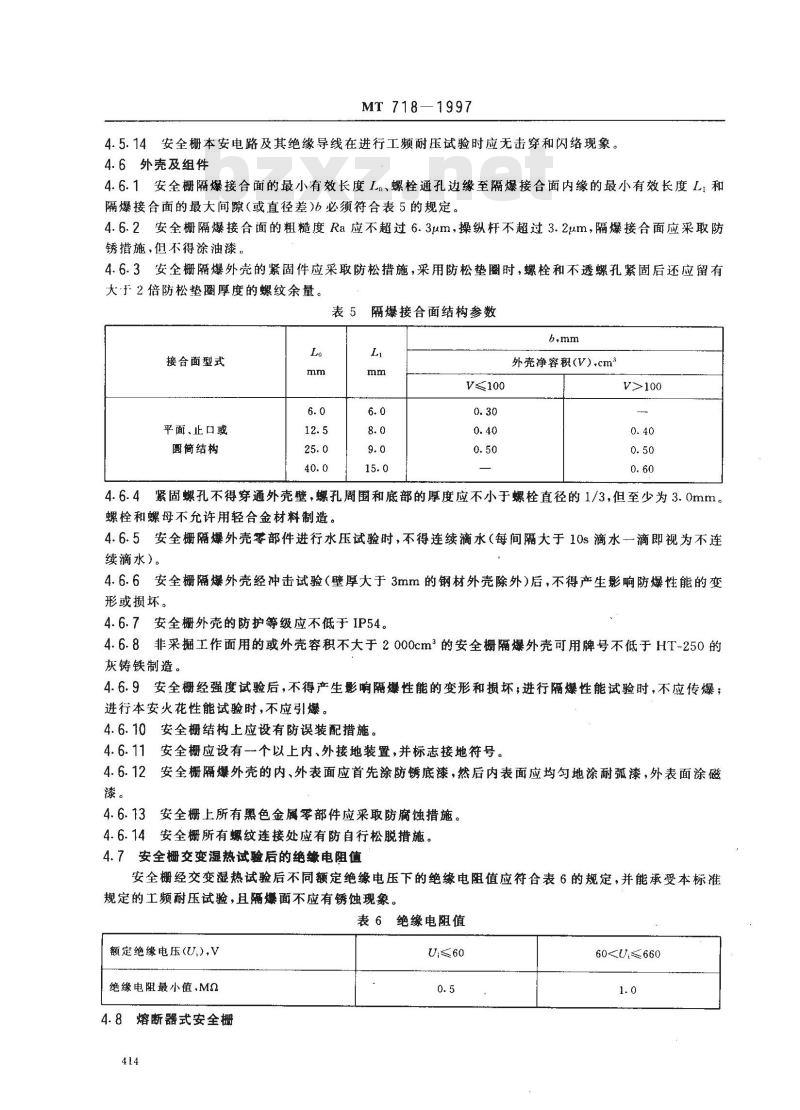

4.6.1安全栅隔爆接合面的最小有效长度L.、螺栓通孔边缘至隔爆接合面内缘的最小有效长度L,和隔爆接合面的最大间隙(或直径差)6必须符合表5的规定。4.6.2安全栅隔爆接合面的粗糙度Ra应不超过6.3um,操纵杆不超过3.2um,隔爆接合面应采取防锈措施,但不得涂油漆。

4.6.3安全栅隔爆外壳的紧固件应采取防松措施,采用防松垫圈时,螺栓和不透螺孔紧固后还应留有大于2倍防松垫圈厚度的螺纹余量。表5

接合面型式

平面、止口或

圆简结构

隔爆接合面结构参数

V≤100

外壳净容积(V).cm

4.6.4紧固螺孔不得穿通外壳壁,螺孔周围和底部的厚度应不小于螺栓直径的1/3但至少为3.0mm。螺栓和螺母不允许用轻合金材料制造。4.6.5安全栅隔爆外壳零部件进行水压试验时,不得连续滴水(每间隔大于10s滴水一滴即视为不连续滴水)。

4.6.6安全栅隔爆外壳经冲击试验(壁厚大于3mm的钢材外壳除外)后,不得产生影响防爆性能的变形或损坏。

4.6.7安全栅外壳的防护等级应不低于IP54。4.6.8非采掘工作面用的或外壳容积不大于2000cm2的安全栅隔爆外壳可用牌号不低于HT-250的灰铸铁制造。

4.6.9安全栅经强度试验后,不得产生影响隔爆性能的变形和损坏;进行隔爆性能试验时,不应传爆;进行本安火花性能试验时,不应引爆。4.6.10安全栅结构上应设有防误装配措施。4.6.11安全栅应设有-个以上内、外接地装置,并标志接地符号。4.6.12安全栅隔爆外壳的内、外表面应首先涂防锈底漆,然后内表面应均勾地涂耐弧漆,外表面涂磁漆。

4.6.13安全栅上所有黑色金属零部件应采取防腐蚀措施。4.6.14安全栅所有螺纹连接处应有防自行松脱措施。4.7安全栅交变湿热试验后的绝缘电阻值安全栅经交变湿热试验后不同额定绝缘电压下的绝缘电阻值应符合表6的规定,并能承受本标准规定的工频耐压试验,且隔爆面不应有锈蚀现象。表6绝缘电阻值

额定绝缘电压(U),V

绝缘电阻最小值,Ma

4.8熔断器式安全栅

U:≤60

60U,≤660

MT 718

3—1997

熔断器式安全栅,当在非本安端施加电压使熔断器流过的电流为其额定电流值的1.1倍时,本安端的开路电压和短路电流不得大于设计规定值。4.9安全栅电压和电流

安全栅在非本安端施加最高允许电压时,在本安端的开路电压和短路电流不得大于设计规定值。4.10安全栅温升

安全栅的接线端子和变压器绝缘绕组的温升应不超过表7规定的值。外引本安电路导线和隔爆外壳的最高表面温度应不超过150℃。表7

极限温升

接线端子

棵黄铜

铜(或黄铜)镀锡

铜(或黄铜)镀银或镀镍

其他金属

5试验方法

5.1引人装置夹紧试验、机械强度试验按GB3836.1中有关规定进行。5.2引人装置密封试验按GB3836.2中有关规定进行。5.3橡胶材料老化试验按GB3836.1中有关规定进行。5.4扭转试验按GB3836.1中有关规定进行。升,K

5.5工频耐压试验按GB/T14048.1中有关规定进行。工频耐压试验值见表8、表9、表10,时间为Imin。

表8非本安接线端子工频耐压试验值额定绝缘电压(U.)

60300U≤660

原绕组、向非本安电路供电的副绕组与接地屏蔽、铁芯之间及其相互之间表9变压器工频耐压试验值

额定电压U

36U<220

U≥220

工赖耐压试验电压值

试验电压

4U,最低为2500

单位:V

单位:V

向本安电路供电的副绕组与接地屏蔽、铁芯之间及其相互之间

MT 718---1997

表9(究)

额定电压U

U≤36

表10本安电路及绝缘导线工频耐压试验值部

本安电路与接地部分之间

本安电路用绝缘导线

本安电路与非本安电路之间

同外壳中非本安绝缘导线

试验电压

2U、最低为500

2U,最低为500

2U+1000,最低为 1500

2U+1000,最低为1500

试验电压

2U+1000.最低为1500

单位:V

U为本安电路电压

U为本安电路电压

U为二路电压之和

U为二路电压之和

5.6老化筛选试验应按GB3836.4中有关规定进行,试验在150℃的常压空气中放置2h后冷却到室温,其稳定电压值的变化≤士5%。5.7交变湿热试验按GB/T2423.4的规定进行,严酷等级为高温十40C,试验周期12d。5.8温升试验按GB/T14048.1和GB3836.1中有关规定进行。5.9水压试验按GB3836.2中附录A进行。5.10冲击试验按GB3836.1中有关规定进行。冲击能量为20J(非采掘工作面用安全栅可为7J)。熔断器的熔断时间试验按GB3836.4中有关规定进行。5.11

5.12外壳防护性能试验按GB/T4942.2的规定进行。5.13防爆试验按GB3836.2、GB3836.4中有关规定进行。5.14外观、装配质量、电气间隙和爬电距离、隔爆参数、粗糙度和防锈、紧固、接地、涂漆等的检查按GB/T14048.1中有关规定进行。

检验规则

6.1出厂检验:

出厂检验由制造厂质量检验部门逐台进行,检验合格并发给产品合格证后方可出厂6.1.2

出厂检验项目按表11规定进行。表11

检验项自

外观标志

电气间隙爬电距离

隔爆参数

技术要求条款

4. 3. 2.4. 3. 3,

4.5.13,7.1

4. 6. (10--14)

4. 3. 1.4. 3. 4,

4. 3. 6,4. 4. 5,

4. 5. (10--11),

4. 6. 1,4. 6. 5

4. 6. 2-4. 6. 4

安全栅检验项目

检验方法

不合格类别

出厂检验

型式检验

检验项目

湿热试验

T频耐压试验

温度试验

夹紧试验

密封试验

老化试验

扭转试验

冲击试验

熔断时间

防护性能

防爆性能

MT718—1997

表11(完)

技术要求条款

4.4.1,4.4.3,

4.4.8,4.5.14

4.2.3,4.5.1

4.5.5,4.5.6

4.8--9,4.6.9

检验方法

A类为极严重不合格,B类为严重不合格,C类为轻微不合格:—”为不检验的项目;

2√\为应进行检验的项目,“

3项目为最小条款。

6.2型式检验:

6.2.1在下列情况之一时进行型式检验:a)产品或老产品转厂生产试制定型鉴定时;不合格类别

b)正常生产后,如结构、材料、工艺有较大改变,可能影响安全栅性能时;()正常生产时,每5年应进行一次;d)产品停产2年后恢复生产时;)检验结果与上次型式检验有较大差异时;f)国家质量监督机构提出进行型式检验要求时。6.2.2型式检验项目按表11内容进行。出厂检验

6.2.3抽样:按GB/T10111规定的方法进行,抽样基数为30台,抽样数量为六台。6.2.4判定规则:

型式检验

试验数量为两台。如有1台、项A类不合格时,则判定该批产品为不合格。如有两台、项B类不合格,则判定该批产品为不合格;如有一台、项B类不合格,则应对该项目加倍复查,如复查中仍有台、项不合格时,则判定该批产品为不合格。对C类不合格,不作判定。6.3产品必须经指定的单位进行检验,并取得“防爆合格证”后方可生产。7标志、包装、运输、贮存

7.1标志

7.1.1产品标志

7. 1. 1. 1

安全栅外壳明显处应有清晰的永久性煤矿安全标志MA”和凸纹标志“ExdiaI(或Ex dib I)\

7.1.1.2安全栅的铭牌应牢固设置在外壳明显处,铭牌上应清晰地标明下列内容:417

a)产品型号及名称;

b)防爆标志:diaI或dib;

MT 718—1997

c)最高允许电压,最高开路电压,最大短路电流;d)配接设备及其关联设备型号、名称;e)防爆合格证编号,

f)安全标志编号;

g)产品编号和出厂日期;

h)制造厂名称。

7.1.2包装标志

7.1.2.1包装贮运标志应符合GB191的规定。7.1.2.2运输包装收发货标志应符合GB/T6388的规定。7.2包装

7.2.1将检验合格的产品连同附件,装人塑料袋和含有减震材料的包装箱内。7.2.2包装箱内应附有下列文件:a)产品合格证;

b)产品使用说明书,

c)装箱单。

7.3运输

产品在运输途中应避免雨、雪直接淋袭,防止摔、砸。7.4贮存

产品贮存在温度一10~十40℃,无腐蚀性气体,通风良好的库房中。418

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准由煤炭工业部煤矿安全标准化技术委员会归口。本标准由煤炭科学研究总院抚顺分院负责起草。本标准主要起草人:傅淑玲、李双会、兴自中。本标准委托煤炭科学研究总院抚顺分院负责解释,410

1范围

中华人民共和国煤炭行业标准

矿用隔爆兼本质安全型安全栅

Flameproof and intrinsically safesafety barrier for coal mineMT718—1997

本标准规定了矿用隔爆兼本质安全型安全栅的产品分类、技术要求、试验方法、检验规则和标志、包装、运输、贮存等。

本标准适用于矿用隔爆兼本质安全型安全栅(以下简称“安全栅”)。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB191--90包装储运图示标志

GB/T2423.4-93电工电子产品基本环境试验规程试验Db:交变湿热试验方法GB3836.1--83爆炸性环境用防爆电气设备通用要求GB3836.2-83爆炸性环境用防爆电气设备隔爆型电气设备“d”GB3836.4-83爆炸性环境用防爆电气设备本质安全型电路和电气设备i”GB/T4942.2—93低压电器外壳防护等级GB/T6388—86运输包装收发货标志GB/T14048.1—93低压开关设备和控制设备总则3防爆型式和分类

3.1安全栅的防爆型式为矿用隔爆兼本质安全型,其一端为矿用隔爆型,另一端为矿用本质安全型。3.2安全栅的分类按保护方式可分为电阻式、熔断器式、电子式、隔离变压器式、光电隔离式。4技术要求

4.1一般要求

4.1.1安全栅应符合本标准规定,并按照经规定程序批准的图样及技术文件制造。4.1.2安全栅除应符合本标准的规定外,还应符合GB3836.1、GB3836.2、GB3836.4等标准的有关规定。

4.1.3连接安全栅本安侧的电缆在满足相关标准要求的同时,必须满足本标准的规定。4.1.4安全栅在下列条件下应能正常工作:a)大气压力:86~106kPa;

b)环境温度:—20~40℃;

c)空气相对湿度:≤95%(最湿月的月平均最低温度不超过十25℃时),中华人民共和国煤炭工业部1997-12-30批准1998-07-01实施

MT 718—1997

d)在具有甲烷爆炸性气体混合物的危险场所;e)无显著摇动和剧烈冲击震动的环境;f)污染等级:3级;

g)安装类型:I。

4.2引入装置

4.2.1引人装置经夹紧试验,试棒位移应不大于6mm,其结构不应损坏。4.2.2引人装置经密封试验,不得滴水和损坏。4.2.3引入装置中的橡胶密封圈邵尔氏硬度为45~55度,经老化试验后,其邵尔氏硬度变化应不超过20%。

4.3接线端子

4.3.1本安接线端子与非本安接线端子之间的距离应不小于50mm。4.3.2本安电路接线端子及引出装置旁设ia”或\ib”标记或蓝色标志。4.3.3非接地的本安电路端子应有防护罩保护。4.3.4本安电路接线端子与接地端子及外壳之间的距离:ia等级应不小于6mm,ib等级应不小于3mm

4.3.5接线端子进行扭转试验时,不应转动和损坏。4.3.6非本安接线端子之间、非本安接线端子与接地端子及外壳之间的电气间隙和爬电距离应不小于表1的规定。

表1非本安电路电气间隙和爬电距离额定电压

电气间断

注:I、I、Ia 系根据绝缘材料相比漏电起痕指数(CTI)划分的组别。飛电距商,mm

4.3.7非本安接线端子在进行工频耐压试验时,应无击穿和闪络现象。4. 4电源变压器及离变压器。

4.4.1安全栅用电源变压器在进行工频耐压试验时,应无击穿和闪络现象。Ia

4.4.2电源变压器绕组应能承受输出绕组短路电流的作用,在热保护动作之前不应产生超过绝缘等级的允许温度,且不应损坏。

4.4.3隔离变压器的绝缘,可按表10规定的试验电压进行介电强度试验。4.4.4向安全栅供电的电源变压器输人绕组应设有熔断器保护。4.4.5变压器向本安电路供电的端子与其他端子应分开布置,其电气间隙与爬电距离须不小于表2的规定值。

表2本安电路电气间隙与肥电距离额定电压

V(峰值)

电气间隙

胶封中的间距,mm

爬电距离

绝缘涂层下的

爬电距离,mm

额定电压

V(蜂值)

电气间線

MT 718—1997

表2(完)

胶封中的间距,mm

变压器中向本安电路供电的绕组应与其他绕组分开布置。4.4.6

电距离

变压器中向本安电路供电的绕组与其他绕组内外布置时,应采取下列措施之4.4.7

向本安电路供电的绕组与其他绕组间有加强绝缘。本安电路的绕组与其他绕组间用铜质接地屏蔽隔离。绝缘涂层下的

爬电距离.mm

4.4.8采用加强绝缘的绕组,当一对或几对输出端子(经限流电阻)短路后,输入绕组在额定电压作用下经6h发热试验,其绕组绝缘不应损坏,并按表9规定值进行工频耐压试验,不应击穿或闪络。4.4.9采用屏蔽的绕组,铜质屏蔽应能承受任何绕组与屏蔽短路时的电流,在热保护动作之前应不损坏。当屏蔽摩度不小于表3规定值时,可不对屏蔽进行短路电流试验。表3不需进行短路电流试验的屏蔽厚度熔断器额定电流.A

屏蔽铜箔最小厚度,mm

屏蔽绕组的导线直径.mm

4.4.10变压器的铁芯须接地。

4.5主要元器件和组件

4.5.1电子保护元件及限压元件应进行老化筛选。1.00

4.5.2保护元件的使用功率在正常情况下应不大于其额定功率的2/3,故障情况下应不大于其额定值。

4.5.3安全栅的电子元件应全部胶封,或装在不可拆卸的一次性外壳中。4.5.4电阻式安全栅在非本安端为最高允许电压、在本安端短路或开路时,各元件承受的电流、电压或功率应不大于其额定值。电阻器的误差应不大于土5%。4.5.5熔断器保护式安全栅中用的熔断器在110%额定电流时,历时4h应不熔断。4.5.6熔断器在其他额定电流时的熔断时间应不大于表4的规定。表4熔断器的熔断时间

熔断电流/额定电流,%

熔断时间,s

4.5.7当熔断器熔丝熔断后,熔断器管应能承受2U+1000V耐压试验(U为安全栅最高允许电压)。4.5.8熔断器保护式安全栅的限压元件在熔断器为1.1倍额定电流时的功率消耗应不大于其额定值的2/3,限流元件的功率消耗应不大于其额定值。4.5.9安全栅的印制线路板元件组装调试后应喷涂两遍三防漆。4.5.10本安电路与非本安电路棵露导体之间的电气间隙与爬电距离应不小于表2的规定。4.5.11

本安电路与非本安电路用同一插接件时,电气间隙和爬电距离应不小于表2的规定。裸露导体在用绝缘材料胶封后,其间距应不小于表2的规定。安全栅的本安电路采用兰色导线并单独布置。413

MT 718—1997

4.5.14安全栅本安电路及其绝缘导线在进行工频耐压试验时应无击穿和闪络现象。4.6外壳及组件

4.6.1安全栅隔爆接合面的最小有效长度L.、螺栓通孔边缘至隔爆接合面内缘的最小有效长度L,和隔爆接合面的最大间隙(或直径差)6必须符合表5的规定。4.6.2安全栅隔爆接合面的粗糙度Ra应不超过6.3um,操纵杆不超过3.2um,隔爆接合面应采取防锈措施,但不得涂油漆。

4.6.3安全栅隔爆外壳的紧固件应采取防松措施,采用防松垫圈时,螺栓和不透螺孔紧固后还应留有大于2倍防松垫圈厚度的螺纹余量。表5

接合面型式

平面、止口或

圆简结构

隔爆接合面结构参数

V≤100

外壳净容积(V).cm

4.6.4紧固螺孔不得穿通外壳壁,螺孔周围和底部的厚度应不小于螺栓直径的1/3但至少为3.0mm。螺栓和螺母不允许用轻合金材料制造。4.6.5安全栅隔爆外壳零部件进行水压试验时,不得连续滴水(每间隔大于10s滴水一滴即视为不连续滴水)。

4.6.6安全栅隔爆外壳经冲击试验(壁厚大于3mm的钢材外壳除外)后,不得产生影响防爆性能的变形或损坏。

4.6.7安全栅外壳的防护等级应不低于IP54。4.6.8非采掘工作面用的或外壳容积不大于2000cm2的安全栅隔爆外壳可用牌号不低于HT-250的灰铸铁制造。

4.6.9安全栅经强度试验后,不得产生影响隔爆性能的变形和损坏;进行隔爆性能试验时,不应传爆;进行本安火花性能试验时,不应引爆。4.6.10安全栅结构上应设有防误装配措施。4.6.11安全栅应设有-个以上内、外接地装置,并标志接地符号。4.6.12安全栅隔爆外壳的内、外表面应首先涂防锈底漆,然后内表面应均勾地涂耐弧漆,外表面涂磁漆。

4.6.13安全栅上所有黑色金属零部件应采取防腐蚀措施。4.6.14安全栅所有螺纹连接处应有防自行松脱措施。4.7安全栅交变湿热试验后的绝缘电阻值安全栅经交变湿热试验后不同额定绝缘电压下的绝缘电阻值应符合表6的规定,并能承受本标准规定的工频耐压试验,且隔爆面不应有锈蚀现象。表6绝缘电阻值

额定绝缘电压(U),V

绝缘电阻最小值,Ma

4.8熔断器式安全栅

U:≤60

60U,≤660

MT 718

3—1997

熔断器式安全栅,当在非本安端施加电压使熔断器流过的电流为其额定电流值的1.1倍时,本安端的开路电压和短路电流不得大于设计规定值。4.9安全栅电压和电流

安全栅在非本安端施加最高允许电压时,在本安端的开路电压和短路电流不得大于设计规定值。4.10安全栅温升

安全栅的接线端子和变压器绝缘绕组的温升应不超过表7规定的值。外引本安电路导线和隔爆外壳的最高表面温度应不超过150℃。表7

极限温升

接线端子

棵黄铜

铜(或黄铜)镀锡

铜(或黄铜)镀银或镀镍

其他金属

5试验方法

5.1引人装置夹紧试验、机械强度试验按GB3836.1中有关规定进行。5.2引人装置密封试验按GB3836.2中有关规定进行。5.3橡胶材料老化试验按GB3836.1中有关规定进行。5.4扭转试验按GB3836.1中有关规定进行。升,K

5.5工频耐压试验按GB/T14048.1中有关规定进行。工频耐压试验值见表8、表9、表10,时间为Imin。

表8非本安接线端子工频耐压试验值额定绝缘电压(U.)

60

原绕组、向非本安电路供电的副绕组与接地屏蔽、铁芯之间及其相互之间表9变压器工频耐压试验值

额定电压U

36U<220

U≥220

工赖耐压试验电压值

试验电压

4U,最低为2500

单位:V

单位:V

向本安电路供电的副绕组与接地屏蔽、铁芯之间及其相互之间

MT 718---1997

表9(究)

额定电压U

U≤36

表10本安电路及绝缘导线工频耐压试验值部

本安电路与接地部分之间

本安电路用绝缘导线

本安电路与非本安电路之间

同外壳中非本安绝缘导线

试验电压

2U、最低为500

2U,最低为500

2U+1000,最低为 1500

2U+1000,最低为1500

试验电压

2U+1000.最低为1500

单位:V

U为本安电路电压

U为本安电路电压

U为二路电压之和

U为二路电压之和

5.6老化筛选试验应按GB3836.4中有关规定进行,试验在150℃的常压空气中放置2h后冷却到室温,其稳定电压值的变化≤士5%。5.7交变湿热试验按GB/T2423.4的规定进行,严酷等级为高温十40C,试验周期12d。5.8温升试验按GB/T14048.1和GB3836.1中有关规定进行。5.9水压试验按GB3836.2中附录A进行。5.10冲击试验按GB3836.1中有关规定进行。冲击能量为20J(非采掘工作面用安全栅可为7J)。熔断器的熔断时间试验按GB3836.4中有关规定进行。5.11

5.12外壳防护性能试验按GB/T4942.2的规定进行。5.13防爆试验按GB3836.2、GB3836.4中有关规定进行。5.14外观、装配质量、电气间隙和爬电距离、隔爆参数、粗糙度和防锈、紧固、接地、涂漆等的检查按GB/T14048.1中有关规定进行。

检验规则

6.1出厂检验:

出厂检验由制造厂质量检验部门逐台进行,检验合格并发给产品合格证后方可出厂6.1.2

出厂检验项目按表11规定进行。表11

检验项自

外观标志

电气间隙爬电距离

隔爆参数

技术要求条款

4. 3. 2.4. 3. 3,

4.5.13,7.1

4. 6. (10--14)

4. 3. 1.4. 3. 4,

4. 3. 6,4. 4. 5,

4. 5. (10--11),

4. 6. 1,4. 6. 5

4. 6. 2-4. 6. 4

安全栅检验项目

检验方法

不合格类别

出厂检验

型式检验

检验项目

湿热试验

T频耐压试验

温度试验

夹紧试验

密封试验

老化试验

扭转试验

冲击试验

熔断时间

防护性能

防爆性能

MT718—1997

表11(完)

技术要求条款

4.4.1,4.4.3,

4.4.8,4.5.14

4.2.3,4.5.1

4.5.5,4.5.6

4.8--9,4.6.9

检验方法

A类为极严重不合格,B类为严重不合格,C类为轻微不合格:—”为不检验的项目;

2√\为应进行检验的项目,“

3项目为最小条款。

6.2型式检验:

6.2.1在下列情况之一时进行型式检验:a)产品或老产品转厂生产试制定型鉴定时;不合格类别

b)正常生产后,如结构、材料、工艺有较大改变,可能影响安全栅性能时;()正常生产时,每5年应进行一次;d)产品停产2年后恢复生产时;)检验结果与上次型式检验有较大差异时;f)国家质量监督机构提出进行型式检验要求时。6.2.2型式检验项目按表11内容进行。出厂检验

6.2.3抽样:按GB/T10111规定的方法进行,抽样基数为30台,抽样数量为六台。6.2.4判定规则:

型式检验

试验数量为两台。如有1台、项A类不合格时,则判定该批产品为不合格。如有两台、项B类不合格,则判定该批产品为不合格;如有一台、项B类不合格,则应对该项目加倍复查,如复查中仍有台、项不合格时,则判定该批产品为不合格。对C类不合格,不作判定。6.3产品必须经指定的单位进行检验,并取得“防爆合格证”后方可生产。7标志、包装、运输、贮存

7.1标志

7.1.1产品标志

7. 1. 1. 1

安全栅外壳明显处应有清晰的永久性煤矿安全标志MA”和凸纹标志“ExdiaI(或Ex dib I)\

7.1.1.2安全栅的铭牌应牢固设置在外壳明显处,铭牌上应清晰地标明下列内容:417

a)产品型号及名称;

b)防爆标志:diaI或dib;

MT 718—1997

c)最高允许电压,最高开路电压,最大短路电流;d)配接设备及其关联设备型号、名称;e)防爆合格证编号,

f)安全标志编号;

g)产品编号和出厂日期;

h)制造厂名称。

7.1.2包装标志

7.1.2.1包装贮运标志应符合GB191的规定。7.1.2.2运输包装收发货标志应符合GB/T6388的规定。7.2包装

7.2.1将检验合格的产品连同附件,装人塑料袋和含有减震材料的包装箱内。7.2.2包装箱内应附有下列文件:a)产品合格证;

b)产品使用说明书,

c)装箱单。

7.3运输

产品在运输途中应避免雨、雪直接淋袭,防止摔、砸。7.4贮存

产品贮存在温度一10~十40℃,无腐蚀性气体,通风良好的库房中。418

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 煤炭行业标准(MT)

- MT/T541.2-2007 悬臂式掘进机 检修规范 第2部分:机械部分

- MT/T707-1997 煤自燃倾向性色普吸氧鉴定法

- MT444-1995 煤矿用催化燃烧式低浓度甲烷传感器技术条件

- MT/T608.1-1996 冶金焦用兖州矿务局煤技术条件

- MT/T431.1-1995 冶金焦用丰城矿务局煤技术条件

- MT387-2007 煤矿窄轨矿车安全性测定方法和判定规则

- MT/T117-2005 采煤机用电缆夹型式和基本尺寸

- MT/T188.4-2000 煤矿用乳化液泵站 过滤器技术条件

- MT332-1993 XL系列立井大型多绳箕斗卸载设备基本参数

- MT196-1989 煤水泵

- MT/T645-1997 煤矿用带式输送机滚筒与相邻槽形托辊组之间的距离计算公式

- MT/T606.4-1996 常压固定床煤气发生炉用开滦矿务局煤技术条件

- MT429-1995 煤矿用隔爆型低压电缆接线盒

- MT314-1992 煤矿假顶用菱形金属网

- MT553-1996 缓倾斜煤层采煤工作面底板分类

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2