- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 煤炭行业标准(MT) >>

- MT 313-1992 液压支架立柱技术条件

标准号:

MT 313-1992

标准名称:

液压支架立柱技术条件

标准类别:

煤炭行业标准(MT)

标准状态:

现行-

发布日期:

1992-12-15 -

实施日期:

1993-07-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

265.15 KB

替代情况:

MT 95-84 MT 96-84

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了液压支架立柱的技术要求、试验方法、检验规则、标志、包装、运输、贮存。本标准适用于以乳化液为介质的矿用液压支架立柱(以下简称“立柱”)。 MT 313-1992 液压支架立柱技术条件 MT313-1992

部分标准内容:

中华人民共和国煤炭行业标准

液压支架立柱技术条件

主题内容与适用范围

MT 313-92

代替MT 95~96-84

本标准规定了液压支架立柱的技术要求、试验方法、检验规则、标志、包装、运输、贮存。本标准适用于以乳化液为介质的矿用液压支架立柱(以下简称“立柱\)。2引用标准

普通螺纹公差与配合(直径1~355mm)GB 197

GB1184

形状和位置公差未注公差的规定GB1804

公差与配合未注公差尺寸的极限偏差GB2649

焊接接头机械性能试验取样方法GB2650

焊接接头冲击试验方法wwW.bzxz.Net

GB2651

GB2652

GB2653

焊接接头拉伸试验方法

焊接及熔敷金属拉伸试验方法

焊接接头弯曲及压扁试验方法

GB 3452. 1

GB 3452.3

GB 11352

GB 13306

液压气动用0形胶密封圈尺寸系列及公差液压气动用0形橡胶密封圈沟槽尺寸和设计计算一般工程用铸造碳钢件

JB/ZQ4000.3焊接件通用技术条件JB3338

液压件圆柱螺旋压缩弹簧技术条件MT76液压支架用乳化油

3技术要求

般技术要求

3.1.1立柱及其重要零、部件应符合本标准的要求,并按照经规定程序批准的设计图样和技术文件制造。

3.1.2金属切削加工零件图样未注公差尺寸的极限偏差,凡属包容关系者按GB1804中IT14级精度(孔用H、轴用h、长度用JS),非包容关系者应按该标准IT15级精度制造和检查。3.1.3图样上机械加工未注形位公差按GB1184中公差等级C级的规定执行。3.1.4

焊接件应符合GB2649~2653、JB/ZQ4000.3的规定。3.1.5承压焊缝应能承受立柱额定工作压力的200%的耐压试验。3.1.6承压焊缝金属机械性能:

抗拉强度

b.伸长率

g≥600 MPa;

8s≥12%。

铸钢件应符合GB11352的规定

中华人民共和国能源部1992-12-15批准1993-07-01实施

MT 313—92

3.1.8锻件不应有夹层、折叠、裂纹、锻伤、夹渣等缺陷。在不影响机械强度情况下,锻件非加工表面允许有清除氧化皮等原因造成的局部缺陷。3.1.9液压件圆柱螺旋弹簧应符合JB3338的规定。3.1.10普通螺纹按GB197中6~7级精度(外螺纹为6级,内螺纹为7级)执行。3.1.11活塞杆镀层质量应符合附录A的有关规定,特殊要求,按图样技术要求执行。3.1.120形橡胶密封圈和沟槽尺寸应符合GB3452.1、GB3452.3的规定。3.2产品装配及外观质量要求

3.2.1装配前,各零部件所有表面的毛刺、切屑、油污等应清除干净。3.2.2装配时,所有连接螺纹,应涂螺纹防锈脂。3.2.3装配附,零件配合表面不得损伤。3.2.4装配时,应仔细检查立柱密封件有无老化、咬边、压痕等缺陷,并严格注意密封圈在立柱沟槽内有无挤出和撕裂等现象,如有上述现象,应更换。3.2.5立柱装配好后,应将其缩至最短位置。3.2.6装配完毕所有进、问液口均应用塑料堵封严。3.2.7装配后,立柱外表面(活塞杆外表面除外),应按图样要求喷(涂)防锈底漆和面漆。漆层应均匀,结合牢固、不得有起皮脱落现象。3.3主要零、部件技术要求

3.3.1缸简

3.3.1.1缸简材料的选用应满足如下机械性能:a.

抗拉强度

届服点

伸长率

冲击值

ob≥1 000 MPa,

g.≥800 MPa;

85≥12% ;

αk4.9×105 J/m2。

3.3.1.2缸筒调质热处理硬度:HB240~280。3.3.1.3缸简内孔密封配合面的尺寸精度不得低于H9。3.3.1.4缸筒内孔密封配合面的表面粗糙度为%3.3.1.5双伸缩立柱小缸简的外径尺寸精度不得低于f9。双伸缩立柱小缸简的外径表面粗糙度为。3.3. 1.6

3.3.2活塞杆

活塞杆材料的选用应满足如下机械性能a.

抗拉强度

屈服点

伸长率

冲击值

b≥700 MPa;

o.≥500 MPa;

85≥14% ;

αk3.9×105J/m2。

3.3.2.2活塞杆调质热处理硬度:HB240~280。3.3.2.3活塞杆密封配合面的尺寸精度不得低于f9。3.3.2.4活塞杆密封配合面的表面粗糙度为3.3.3底阀

3.3.3.1阀芯、阀体应采用不锈钢制造。3.3.3.2密封配合面的表面粗糙度为。3.3.3.3当立柱大缸缸径在200mm以下时,底阀开启压力不得低于4MPa,当立柱大缸缸径在200nm以上(包括200mm)时,底阀开启压力不得低于7MPa。310

MT 313—92

3.3.3.4底阀开启时,立柱不允许有哨音和振动现象。3.4电镀技术要求

3.4.1镀层质量技术要求按附录A执行。所有镀锌件,镀后均应钝化处理。3.4.2

3.4.3镀层孔隙率的规定:

镀锌件少15点/dm2;直径不大于0.2mm;b.

镀铬件少于15点/dm2;直径不大于0.2mm;c.

镀铜件少于15点/dm2;直径不大于0.2mm。3.5清洁度要求

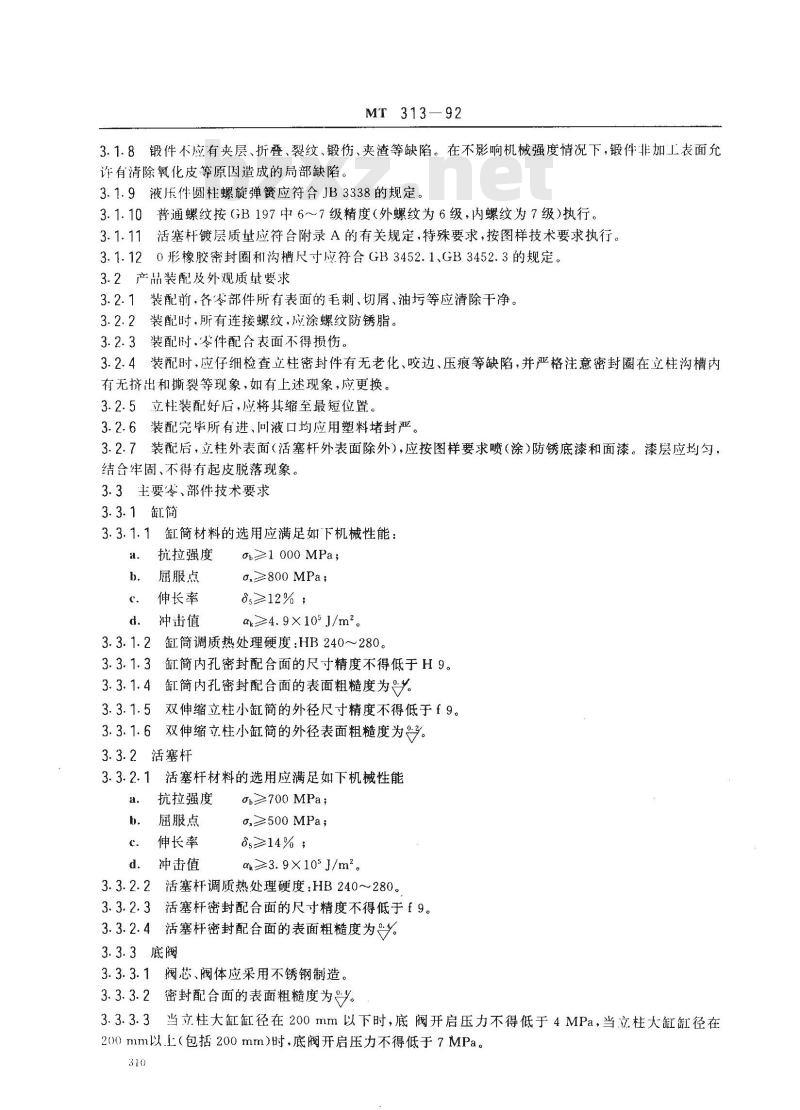

对试验合格后的立柱应拆卸清洗,清洗后的溶液以120目/英寸或相当于0.125mm精度的过滤器过滤,所得网物品经过烘干称量,其质量应符合表1、表2规定。表1单伸缩立柱(包括机械加长段立柱)清洁度要求含杂

立柱缸径,mm

最大长度

≥200

≥2000

表2双伸缩立柱清洁度要求

最大长度

立柱缸径,mm

≥200

试验方法和性能要求

4.1试验条件

≥2000

≥4000

4.1.1工作介质采用MT76所规定的乳化油与中性软水按5:95重量比配制而成的乳化液。4.1.2工作介质温度为10~~50℃,作介质过滤采用120目/英寸或相当于0.125mm精度的过滤器,并设有磁过滤装置。

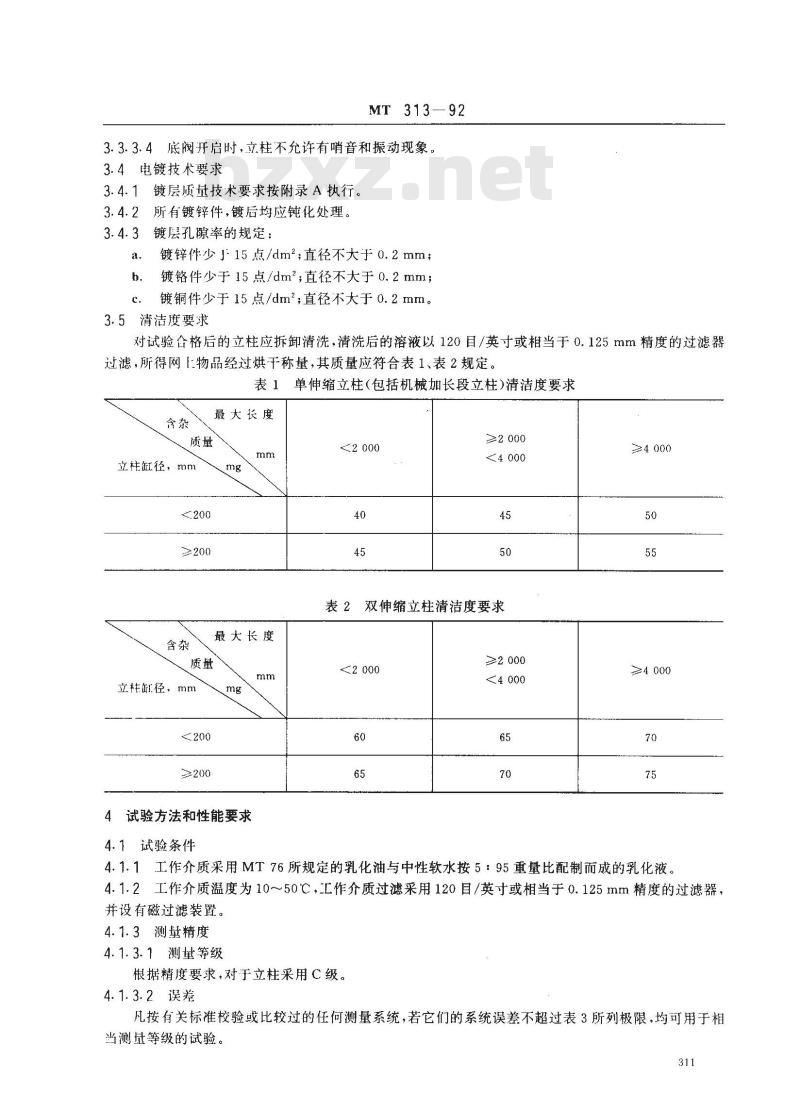

4.1.3测量精度

4.1.3.1测量等级

根据精度要求,对于立柱采用C级。4.1.3.2误差

凡按有关标准校验或比较过的任何测量系统,若它们的系统误差不超过表3所列极限,均可用于相当测量等级的试验。

测量等级

压力等于或超过2×105Pa表压,%温度.K

MT 313—92

注:给出的百分数极限范围是属于被测量值的,而不是试验最大值或测量系统最大读数值。4.1.3.3直读式压力计精度应为1.5级,压力计量程应为试验压力的140%~200%。4.2试验的一般要求

4.2.1送检单位必须提交设计总图及试件出厂检验记录。4.2.2立柱试验的供液系统及试验设备应符合其设计要求。4.2.3

被检验的产品应符合图样和有关技术文件要求。4.2.4缸体爆破试验要求

4.2.4.1凡属下列情况应进行4.3.7项试验:a.

缸体采用新材料;

首次采用的缸径系列;

首次改变缸体壁厚时。

4.2.4.2试件的材质、缸筒壁厚、内外径公称尺寸应与被试立柱各级缸简的要求相同,其长度允许缩短,但不得低于表4要求:

被试立柱缸简长度

试件最短长度

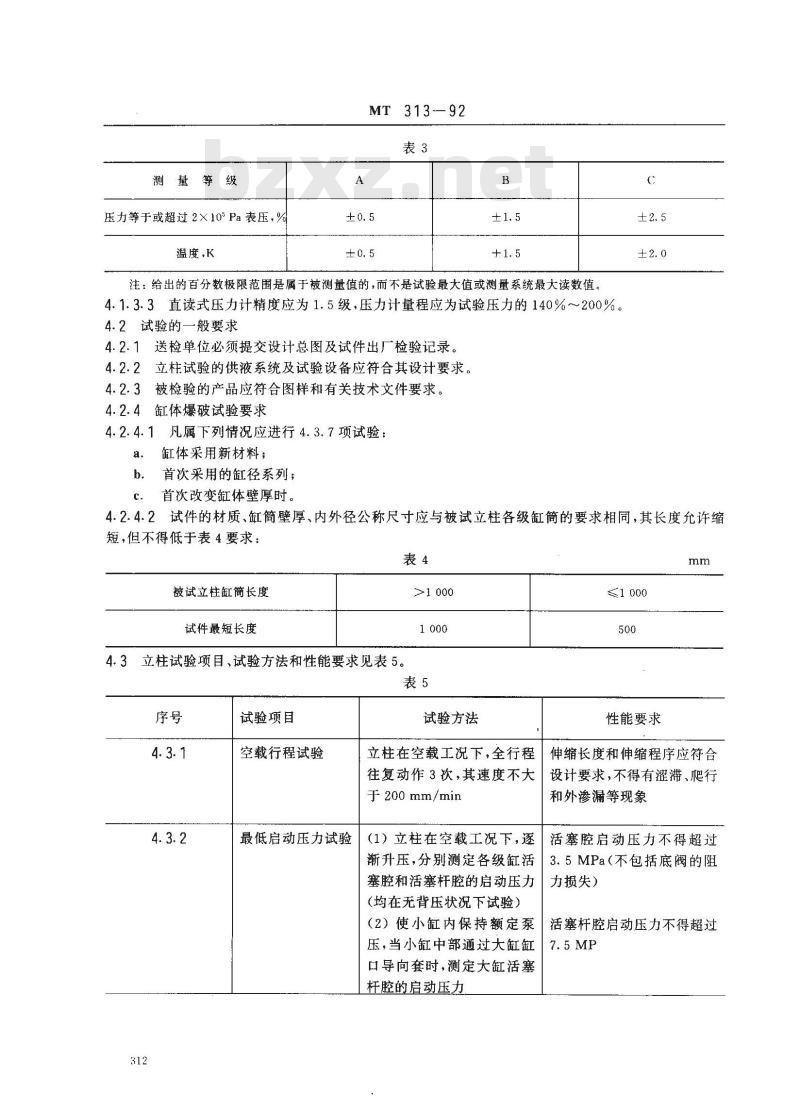

4.3立柱试验项目、试验方法和性能要求见表5。>1000

试验项目

空载行程试验

最低启动压力试验

试验方法

立柱在空载工况下,全行程

往复动作3次,其速度不大

于 200 mm/min

(1)立柱在空载工况下,逐

渐升压,分别测定各级缸活

塞腔和活塞杆腔的启动压力

(均在无背压状况下试验)

(2)使小缸内保持额定泵

压,当小缸中部通过大缸缸

口导向套时,测定大缸活塞

杆腔的启动压力

性能要求

伸缩长度和伸缩程序应符合

设计要求,不得有涩滞、爬行

和外渗漏等现象

活塞腔启动压力不得超过

3.5MPa(不包括底阀的阻

力损失)

活塞杆腔启动压力不得超过

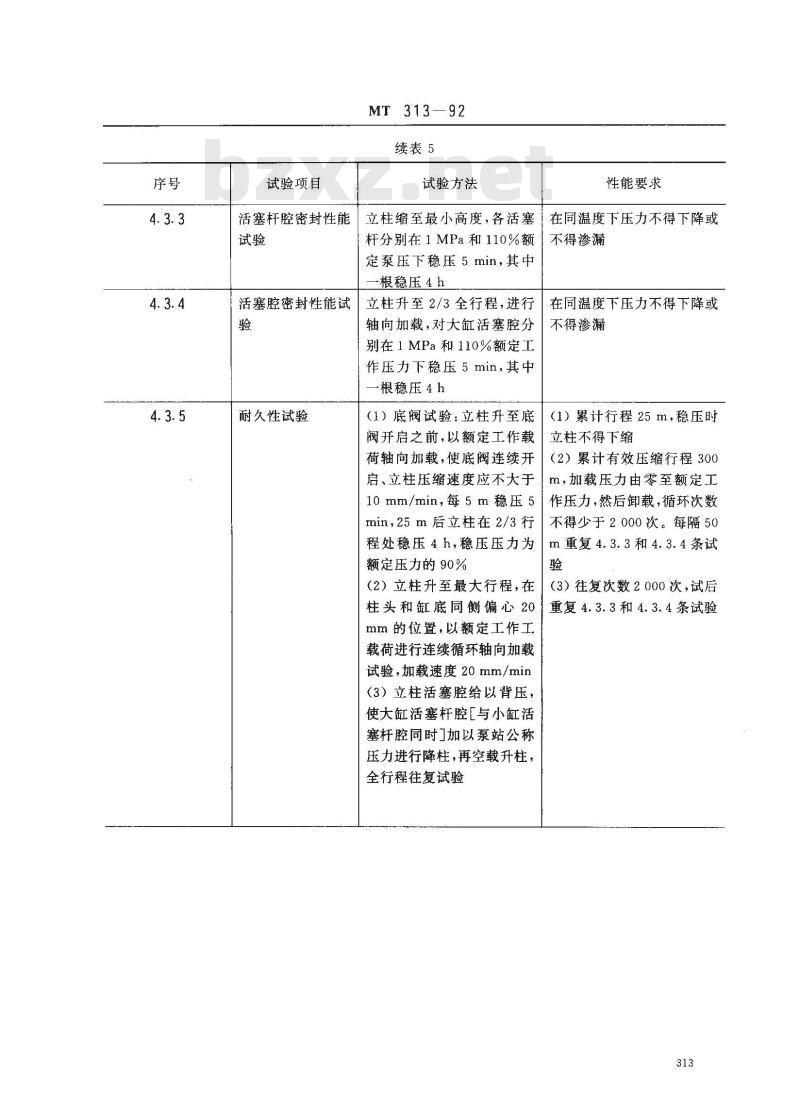

试验项目

活塞杆腔密封性能

活塞腔密封性能试

耐久性试验

MT313—92

续表5

试验方法

立柱缩至最小高度,各活塞

杆分别在1MPa和110%额

定泵压下稳压 5 min,其中

-根稳压4h

立柱升至2/3全行程,进行

轴向加载,对大缸活塞腔分

别在1MPa和110%额定工

作压力下稳压5min,其中

一根稳压4h

(1)底阀试验:立柱升至底

阀开启之前,以额定工作载

荷轴向加载,使底阀连续开

启、立柱压缩速度应不大于

10 mm/min,每5m 稳压5

min,25m后立柱在2/3行

程处稳压 4 h,稳压压力为

额定压力的90%

(2)立柱升至最大行程,在

柱头和缸底同侧偏心20

mm的位置,以额定工作工

载荷进行连续循环轴向加载

试验,加载速度20mm/min

(3)立柱活塞腔给以背压,

使大缸活塞杆腔[与小缸活

塞杆腔同时加以泵站公称

压力进行降柱,再空载升柱,

全行程往复试验

性能要求

在同温度下压力不得下降或

不得渗漏

在同温度下压力不得下降或

不得渗漏

(1)累计行程25m,稳压时

立柱不得下缩

(2)累计有效压缩行程300

m,加载压力由零至额定工

作压力,然后卸载,循环次数

不得少于2000次。每隔50

m重复4.3.3和4.3.4条试

(3)往复次数2000次,试后

重复4.3.3和4.3.4条试验

5检验规则

试验项目

强度试验

缸体爆破试验

MT 31392

续表5

试验方法

(1)立柱升至全行程,以额

定工作载荷的150%轴向加

载,持续5min

(2)立柱升至全行程。活塞

腔内加压至额定泵压的

125%,持续5min

(3)立柱升至最大行程在柱

头和缸底同侧偏心30mm

的位置,以110%额定工作

载荷轴向加载持续5min

(4)立柱升至全行程,轴向

预加额定初撑载荷,以15

kN·m能量冲击柱头2次

(5)立柱升至2/3全行程以

额定工作载荷的200%轴向

加载持续5min

(6)上述试验完成后,重复

4.3.1、4.3.4条试验

将缸体两端封闭,用加压泵

逐渐增压。直至缸体破坏

性能要求

(1)不得产生永久变形和破

(2)导向套与活塞限位机构

不得产生永久变形和破坏

(3)立柱缸体不得产生永久

变形和破坏。

(4)不得产生永久变形和破

(5)活塞和缸体永久变形不

得大于0.5mm

(6)同4.3.1、4.3.4条

记录破坏压力,不得破裂成

5.1产品检验分为出厂检验和型式检验。出厂检验,由制造厂的检验部门进行。型式检验由上级质量监督部门指定的国家质量监测中心进行。5.2产品都必须进行出厂检验。检验合格后方可出厂,并必须附有产品合格证。5.3有下列情况之一者,应进行型式检验:新产品或老产品转厂生产的试制产品;a.

当设计、工艺或所使用的材料影响产品性能时;b.

对停产三年以上的产品再次生产时;或大批量生产的产品,上级质量管理部门提出要求时;c

d.当用户对产品质量有重大异议时;当国家质量监督机构提出要求时。e

5.4产品出厂检验与型式检验项目见表6。5.5双伸缩立柱按4.3要求执行(包括括号[内的内容)。单伸缩立柱按4.3除4.3.2中(2)、4.3.5中(1)以外的要求执行。

5.6抽检项自的样品,每次为批量的3%,但不得少于3根。5.7产品检验项目应合格。在检验中有-一项试验不合格,应加倍抽检该项目,复检中,全部合格,认为产品该项合格;复验中仍有不合格者,则判定该产品不合格。5.8型式检验的被检验件数量为三件,耐久性试验可只做其中一件;缸体爆破试验做二件。31-1

MT 313-92

5.9立柱随支架出厂时,可按支架检验规则执行,但须符合本标准的规定。5.10产品出」检验结果应记录归档备查,产品型式检验应有检验报告。表6检验项目

外观质量检验

检验项目

主要零、部件技术要求检验

电镀层质量要求

清洁度要求

空载行程试验

最低启动压力试验

活塞杆腔密封性能试验

活塞腔密封性能试验

耐久性试验

强度试验

缸体爆破试验

检验类别

做4.3.6中

(1)(2)(3)项

注:(i)表中V”表示该项目全部检验,表中“△”表示该项目抽检,表中“×”表示该项目不检验。②表中第7、8二项检验中4h长时密封为抽检项目。6标志、包装、运输、贮存

6.1每件合格的立柱产品应有铭牌,铭牌包括以下内容:a.

产品名称:

产品型号;

出厂年、月、日;

制造厂名称。

铭牌的尺寸及技术要求,按GB13306的规定执行。6.2

立柱检验合格后,应缩至最小长度,各进液口应加堵封严。立柱应用托架或装箱发运,产品应捆扎牢固避免脱落、挤压损坏等6.5立柱的备件、易损件应用专用包装箱发运。6.6产品运输时,在冬季应根据使用地区和运输路程的最低气温注入乳化防冻液,般运往东北、西北、内蒙地区的产品可注入MFD-40防冻液;运往华北地区的可注入MFD-25防冻液;其他地区注入MFI-15防冻液,亦可以均注入MFD-40防冻液。在其他季节应将立柱进、回液腔乳化液排空,但需保证排液后,立柱在运输、存过程中,内部不得315

产生锈蚀现象。

MT313—92

6.7立柱应放入干燥的库房中或有遮盖的条件下贮存,环境温度不得低于0℃。6.8立柱存放三个月以上者,要检查内腔的乳化液是否变质,如变质,应更换。当采用排空法时,应检查锈蚀情况。

6.9随同产品出厂的技术文件

装箱清单1份;

产品合格证1份;

产品维护、使用说明书1份;

产品备件、易损件明细表各1份。A1基本要求

MT 313-92

附录A

立柱零件电镀层的技术要求

(补充件)

电镀前应对被镀件进行材质、尺寸精度及表面缺陷的检查,不合格者,不得进行电镀工序。A2镀层的选择

A2.1立柱活塞杆应用采用以下复舍镀层a.

铜锡合金和硬铬;

铜锡合金和乳白铬:

乳自铬和硬铬。

A2.2其他零件电镀般采用镀锌,也可采用有效保护零件表面的其他镀种。A3

镀层的厚度

采用复合镀层的各种镀层厚度

铜锡合金20~30um;硬铬

30~40μm;

铜锡合金20~30um乳白铬

30~50μm;

乳白铬

20~30μm;硬铬

采用镀锌或其他镀种的镀层厚度:7-15 μm;

15-25 μm。

30~40μm。

A3.3镀层厚度有特殊要求时,按图样文件的规定执行。镀层硬度

铜锡合金与乳白铬

乳白铬与硬铬

铜锡合金与硬铬

A5结合要求

HV≥500;

HV≥800;

HV≥800。

镀层不应有起皮、脱落或起泡现象,A6镀层外观质量要求

镀层结晶应细致、均匀、不允许有下列缺陷:A6.1

表面粗糙、粒子、烧焦、裂纹、起泡、脱落;树枝状结晶;

部无镀层或暴露中间层;

密集的麻点。

A6.2镀层允许缺陷如下:

A6.2.1在倒角处有不影响装配的轻微粗糙表面。A6.2.2由于基体金属的缺陷、砂眼、以及电镀工艺过程所导致的麻点或针孔。其直径和数量应符合317

3.4.3条的要求。

A6.2.3焊缝处镀层发暗。

MT313-92

A6.2.4因焊接允许缺陷而引起镀层缺陷不考核。A6.2.5退刀槽表面的镀层质量不作考核。A6.2.6活塞杆行程表面落砂痕迹的规定:a.

活塞杆行程表面的同一圆周线上不得超过两条。b.

落砂痕迹长度不超过6mm,其深度不大于0.02 mm。c.

两条痕迹的间隔应不大于20mm。落砂痕迹的条数不多于10条/m2。A6.3外观质量检验应在天然散射光或无反射光的白色透射光线下进行。附加说明:

本标准由煤炭科学研究总院提出。本标准由能源部煤矿专用设备标准化技术委员会支护设备分会归口。本标准由煤炭科学研究总院太原分院负责起草。本标准主要起草人李学谦、李秀轩、叶津平。318

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

液压支架立柱技术条件

主题内容与适用范围

MT 313-92

代替MT 95~96-84

本标准规定了液压支架立柱的技术要求、试验方法、检验规则、标志、包装、运输、贮存。本标准适用于以乳化液为介质的矿用液压支架立柱(以下简称“立柱\)。2引用标准

普通螺纹公差与配合(直径1~355mm)GB 197

GB1184

形状和位置公差未注公差的规定GB1804

公差与配合未注公差尺寸的极限偏差GB2649

焊接接头机械性能试验取样方法GB2650

焊接接头冲击试验方法wwW.bzxz.Net

GB2651

GB2652

GB2653

焊接接头拉伸试验方法

焊接及熔敷金属拉伸试验方法

焊接接头弯曲及压扁试验方法

GB 3452. 1

GB 3452.3

GB 11352

GB 13306

液压气动用0形胶密封圈尺寸系列及公差液压气动用0形橡胶密封圈沟槽尺寸和设计计算一般工程用铸造碳钢件

JB/ZQ4000.3焊接件通用技术条件JB3338

液压件圆柱螺旋压缩弹簧技术条件MT76液压支架用乳化油

3技术要求

般技术要求

3.1.1立柱及其重要零、部件应符合本标准的要求,并按照经规定程序批准的设计图样和技术文件制造。

3.1.2金属切削加工零件图样未注公差尺寸的极限偏差,凡属包容关系者按GB1804中IT14级精度(孔用H、轴用h、长度用JS),非包容关系者应按该标准IT15级精度制造和检查。3.1.3图样上机械加工未注形位公差按GB1184中公差等级C级的规定执行。3.1.4

焊接件应符合GB2649~2653、JB/ZQ4000.3的规定。3.1.5承压焊缝应能承受立柱额定工作压力的200%的耐压试验。3.1.6承压焊缝金属机械性能:

抗拉强度

b.伸长率

g≥600 MPa;

8s≥12%。

铸钢件应符合GB11352的规定

中华人民共和国能源部1992-12-15批准1993-07-01实施

MT 313—92

3.1.8锻件不应有夹层、折叠、裂纹、锻伤、夹渣等缺陷。在不影响机械强度情况下,锻件非加工表面允许有清除氧化皮等原因造成的局部缺陷。3.1.9液压件圆柱螺旋弹簧应符合JB3338的规定。3.1.10普通螺纹按GB197中6~7级精度(外螺纹为6级,内螺纹为7级)执行。3.1.11活塞杆镀层质量应符合附录A的有关规定,特殊要求,按图样技术要求执行。3.1.120形橡胶密封圈和沟槽尺寸应符合GB3452.1、GB3452.3的规定。3.2产品装配及外观质量要求

3.2.1装配前,各零部件所有表面的毛刺、切屑、油污等应清除干净。3.2.2装配时,所有连接螺纹,应涂螺纹防锈脂。3.2.3装配附,零件配合表面不得损伤。3.2.4装配时,应仔细检查立柱密封件有无老化、咬边、压痕等缺陷,并严格注意密封圈在立柱沟槽内有无挤出和撕裂等现象,如有上述现象,应更换。3.2.5立柱装配好后,应将其缩至最短位置。3.2.6装配完毕所有进、问液口均应用塑料堵封严。3.2.7装配后,立柱外表面(活塞杆外表面除外),应按图样要求喷(涂)防锈底漆和面漆。漆层应均匀,结合牢固、不得有起皮脱落现象。3.3主要零、部件技术要求

3.3.1缸简

3.3.1.1缸简材料的选用应满足如下机械性能:a.

抗拉强度

届服点

伸长率

冲击值

ob≥1 000 MPa,

g.≥800 MPa;

85≥12% ;

αk4.9×105 J/m2。

3.3.1.2缸筒调质热处理硬度:HB240~280。3.3.1.3缸简内孔密封配合面的尺寸精度不得低于H9。3.3.1.4缸筒内孔密封配合面的表面粗糙度为%3.3.1.5双伸缩立柱小缸简的外径尺寸精度不得低于f9。双伸缩立柱小缸简的外径表面粗糙度为。3.3. 1.6

3.3.2活塞杆

活塞杆材料的选用应满足如下机械性能a.

抗拉强度

屈服点

伸长率

冲击值

b≥700 MPa;

o.≥500 MPa;

85≥14% ;

αk3.9×105J/m2。

3.3.2.2活塞杆调质热处理硬度:HB240~280。3.3.2.3活塞杆密封配合面的尺寸精度不得低于f9。3.3.2.4活塞杆密封配合面的表面粗糙度为3.3.3底阀

3.3.3.1阀芯、阀体应采用不锈钢制造。3.3.3.2密封配合面的表面粗糙度为。3.3.3.3当立柱大缸缸径在200mm以下时,底阀开启压力不得低于4MPa,当立柱大缸缸径在200nm以上(包括200mm)时,底阀开启压力不得低于7MPa。310

MT 313—92

3.3.3.4底阀开启时,立柱不允许有哨音和振动现象。3.4电镀技术要求

3.4.1镀层质量技术要求按附录A执行。所有镀锌件,镀后均应钝化处理。3.4.2

3.4.3镀层孔隙率的规定:

镀锌件少15点/dm2;直径不大于0.2mm;b.

镀铬件少于15点/dm2;直径不大于0.2mm;c.

镀铜件少于15点/dm2;直径不大于0.2mm。3.5清洁度要求

对试验合格后的立柱应拆卸清洗,清洗后的溶液以120目/英寸或相当于0.125mm精度的过滤器过滤,所得网物品经过烘干称量,其质量应符合表1、表2规定。表1单伸缩立柱(包括机械加长段立柱)清洁度要求含杂

立柱缸径,mm

最大长度

≥200

≥2000

表2双伸缩立柱清洁度要求

最大长度

立柱缸径,mm

≥200

试验方法和性能要求

4.1试验条件

≥2000

≥4000

4.1.1工作介质采用MT76所规定的乳化油与中性软水按5:95重量比配制而成的乳化液。4.1.2工作介质温度为10~~50℃,作介质过滤采用120目/英寸或相当于0.125mm精度的过滤器,并设有磁过滤装置。

4.1.3测量精度

4.1.3.1测量等级

根据精度要求,对于立柱采用C级。4.1.3.2误差

凡按有关标准校验或比较过的任何测量系统,若它们的系统误差不超过表3所列极限,均可用于相当测量等级的试验。

测量等级

压力等于或超过2×105Pa表压,%温度.K

MT 313—92

注:给出的百分数极限范围是属于被测量值的,而不是试验最大值或测量系统最大读数值。4.1.3.3直读式压力计精度应为1.5级,压力计量程应为试验压力的140%~200%。4.2试验的一般要求

4.2.1送检单位必须提交设计总图及试件出厂检验记录。4.2.2立柱试验的供液系统及试验设备应符合其设计要求。4.2.3

被检验的产品应符合图样和有关技术文件要求。4.2.4缸体爆破试验要求

4.2.4.1凡属下列情况应进行4.3.7项试验:a.

缸体采用新材料;

首次采用的缸径系列;

首次改变缸体壁厚时。

4.2.4.2试件的材质、缸筒壁厚、内外径公称尺寸应与被试立柱各级缸简的要求相同,其长度允许缩短,但不得低于表4要求:

被试立柱缸简长度

试件最短长度

4.3立柱试验项目、试验方法和性能要求见表5。>1000

试验项目

空载行程试验

最低启动压力试验

试验方法

立柱在空载工况下,全行程

往复动作3次,其速度不大

于 200 mm/min

(1)立柱在空载工况下,逐

渐升压,分别测定各级缸活

塞腔和活塞杆腔的启动压力

(均在无背压状况下试验)

(2)使小缸内保持额定泵

压,当小缸中部通过大缸缸

口导向套时,测定大缸活塞

杆腔的启动压力

性能要求

伸缩长度和伸缩程序应符合

设计要求,不得有涩滞、爬行

和外渗漏等现象

活塞腔启动压力不得超过

3.5MPa(不包括底阀的阻

力损失)

活塞杆腔启动压力不得超过

试验项目

活塞杆腔密封性能

活塞腔密封性能试

耐久性试验

MT313—92

续表5

试验方法

立柱缩至最小高度,各活塞

杆分别在1MPa和110%额

定泵压下稳压 5 min,其中

-根稳压4h

立柱升至2/3全行程,进行

轴向加载,对大缸活塞腔分

别在1MPa和110%额定工

作压力下稳压5min,其中

一根稳压4h

(1)底阀试验:立柱升至底

阀开启之前,以额定工作载

荷轴向加载,使底阀连续开

启、立柱压缩速度应不大于

10 mm/min,每5m 稳压5

min,25m后立柱在2/3行

程处稳压 4 h,稳压压力为

额定压力的90%

(2)立柱升至最大行程,在

柱头和缸底同侧偏心20

mm的位置,以额定工作工

载荷进行连续循环轴向加载

试验,加载速度20mm/min

(3)立柱活塞腔给以背压,

使大缸活塞杆腔[与小缸活

塞杆腔同时加以泵站公称

压力进行降柱,再空载升柱,

全行程往复试验

性能要求

在同温度下压力不得下降或

不得渗漏

在同温度下压力不得下降或

不得渗漏

(1)累计行程25m,稳压时

立柱不得下缩

(2)累计有效压缩行程300

m,加载压力由零至额定工

作压力,然后卸载,循环次数

不得少于2000次。每隔50

m重复4.3.3和4.3.4条试

(3)往复次数2000次,试后

重复4.3.3和4.3.4条试验

5检验规则

试验项目

强度试验

缸体爆破试验

MT 31392

续表5

试验方法

(1)立柱升至全行程,以额

定工作载荷的150%轴向加

载,持续5min

(2)立柱升至全行程。活塞

腔内加压至额定泵压的

125%,持续5min

(3)立柱升至最大行程在柱

头和缸底同侧偏心30mm

的位置,以110%额定工作

载荷轴向加载持续5min

(4)立柱升至全行程,轴向

预加额定初撑载荷,以15

kN·m能量冲击柱头2次

(5)立柱升至2/3全行程以

额定工作载荷的200%轴向

加载持续5min

(6)上述试验完成后,重复

4.3.1、4.3.4条试验

将缸体两端封闭,用加压泵

逐渐增压。直至缸体破坏

性能要求

(1)不得产生永久变形和破

(2)导向套与活塞限位机构

不得产生永久变形和破坏

(3)立柱缸体不得产生永久

变形和破坏。

(4)不得产生永久变形和破

(5)活塞和缸体永久变形不

得大于0.5mm

(6)同4.3.1、4.3.4条

记录破坏压力,不得破裂成

5.1产品检验分为出厂检验和型式检验。出厂检验,由制造厂的检验部门进行。型式检验由上级质量监督部门指定的国家质量监测中心进行。5.2产品都必须进行出厂检验。检验合格后方可出厂,并必须附有产品合格证。5.3有下列情况之一者,应进行型式检验:新产品或老产品转厂生产的试制产品;a.

当设计、工艺或所使用的材料影响产品性能时;b.

对停产三年以上的产品再次生产时;或大批量生产的产品,上级质量管理部门提出要求时;c

d.当用户对产品质量有重大异议时;当国家质量监督机构提出要求时。e

5.4产品出厂检验与型式检验项目见表6。5.5双伸缩立柱按4.3要求执行(包括括号[内的内容)。单伸缩立柱按4.3除4.3.2中(2)、4.3.5中(1)以外的要求执行。

5.6抽检项自的样品,每次为批量的3%,但不得少于3根。5.7产品检验项目应合格。在检验中有-一项试验不合格,应加倍抽检该项目,复检中,全部合格,认为产品该项合格;复验中仍有不合格者,则判定该产品不合格。5.8型式检验的被检验件数量为三件,耐久性试验可只做其中一件;缸体爆破试验做二件。31-1

MT 313-92

5.9立柱随支架出厂时,可按支架检验规则执行,但须符合本标准的规定。5.10产品出」检验结果应记录归档备查,产品型式检验应有检验报告。表6检验项目

外观质量检验

检验项目

主要零、部件技术要求检验

电镀层质量要求

清洁度要求

空载行程试验

最低启动压力试验

活塞杆腔密封性能试验

活塞腔密封性能试验

耐久性试验

强度试验

缸体爆破试验

检验类别

做4.3.6中

(1)(2)(3)项

注:(i)表中V”表示该项目全部检验,表中“△”表示该项目抽检,表中“×”表示该项目不检验。②表中第7、8二项检验中4h长时密封为抽检项目。6标志、包装、运输、贮存

6.1每件合格的立柱产品应有铭牌,铭牌包括以下内容:a.

产品名称:

产品型号;

出厂年、月、日;

制造厂名称。

铭牌的尺寸及技术要求,按GB13306的规定执行。6.2

立柱检验合格后,应缩至最小长度,各进液口应加堵封严。立柱应用托架或装箱发运,产品应捆扎牢固避免脱落、挤压损坏等6.5立柱的备件、易损件应用专用包装箱发运。6.6产品运输时,在冬季应根据使用地区和运输路程的最低气温注入乳化防冻液,般运往东北、西北、内蒙地区的产品可注入MFD-40防冻液;运往华北地区的可注入MFD-25防冻液;其他地区注入MFI-15防冻液,亦可以均注入MFD-40防冻液。在其他季节应将立柱进、回液腔乳化液排空,但需保证排液后,立柱在运输、存过程中,内部不得315

产生锈蚀现象。

MT313—92

6.7立柱应放入干燥的库房中或有遮盖的条件下贮存,环境温度不得低于0℃。6.8立柱存放三个月以上者,要检查内腔的乳化液是否变质,如变质,应更换。当采用排空法时,应检查锈蚀情况。

6.9随同产品出厂的技术文件

装箱清单1份;

产品合格证1份;

产品维护、使用说明书1份;

产品备件、易损件明细表各1份。A1基本要求

MT 313-92

附录A

立柱零件电镀层的技术要求

(补充件)

电镀前应对被镀件进行材质、尺寸精度及表面缺陷的检查,不合格者,不得进行电镀工序。A2镀层的选择

A2.1立柱活塞杆应用采用以下复舍镀层a.

铜锡合金和硬铬;

铜锡合金和乳白铬:

乳自铬和硬铬。

A2.2其他零件电镀般采用镀锌,也可采用有效保护零件表面的其他镀种。A3

镀层的厚度

采用复合镀层的各种镀层厚度

铜锡合金20~30um;硬铬

30~40μm;

铜锡合金20~30um乳白铬

30~50μm;

乳白铬

20~30μm;硬铬

采用镀锌或其他镀种的镀层厚度:7-15 μm;

15-25 μm。

30~40μm。

A3.3镀层厚度有特殊要求时,按图样文件的规定执行。镀层硬度

铜锡合金与乳白铬

乳白铬与硬铬

铜锡合金与硬铬

A5结合要求

HV≥500;

HV≥800;

HV≥800。

镀层不应有起皮、脱落或起泡现象,A6镀层外观质量要求

镀层结晶应细致、均匀、不允许有下列缺陷:A6.1

表面粗糙、粒子、烧焦、裂纹、起泡、脱落;树枝状结晶;

部无镀层或暴露中间层;

密集的麻点。

A6.2镀层允许缺陷如下:

A6.2.1在倒角处有不影响装配的轻微粗糙表面。A6.2.2由于基体金属的缺陷、砂眼、以及电镀工艺过程所导致的麻点或针孔。其直径和数量应符合317

3.4.3条的要求。

A6.2.3焊缝处镀层发暗。

MT313-92

A6.2.4因焊接允许缺陷而引起镀层缺陷不考核。A6.2.5退刀槽表面的镀层质量不作考核。A6.2.6活塞杆行程表面落砂痕迹的规定:a.

活塞杆行程表面的同一圆周线上不得超过两条。b.

落砂痕迹长度不超过6mm,其深度不大于0.02 mm。c.

两条痕迹的间隔应不大于20mm。落砂痕迹的条数不多于10条/m2。A6.3外观质量检验应在天然散射光或无反射光的白色透射光线下进行。附加说明:

本标准由煤炭科学研究总院提出。本标准由能源部煤矿专用设备标准化技术委员会支护设备分会归口。本标准由煤炭科学研究总院太原分院负责起草。本标准主要起草人李学谦、李秀轩、叶津平。318

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 上一篇: MT 312-2000 液压支架通用技术要求

- 下一篇: MT 314-1992 煤矿假顶用菱形金属网

- 热门标准

- 煤炭行业标准(MT)

- MT/T541.2-2007 悬臂式掘进机 检修规范 第2部分:机械部分

- MT/T707-1997 煤自燃倾向性色普吸氧鉴定法

- MT444-1995 煤矿用催化燃烧式低浓度甲烷传感器技术条件

- MT/T608.1-1996 冶金焦用兖州矿务局煤技术条件

- MT/T431.1-1995 冶金焦用丰城矿务局煤技术条件

- MT387-2007 煤矿窄轨矿车安全性测定方法和判定规则

- MT/T117-2005 采煤机用电缆夹型式和基本尺寸

- MT/T188.4-2000 煤矿用乳化液泵站 过滤器技术条件

- MT332-1993 XL系列立井大型多绳箕斗卸载设备基本参数

- MT196-1989 煤水泵

- MT/T645-1997 煤矿用带式输送机滚筒与相邻槽形托辊组之间的距离计算公式

- MT/T606.4-1996 常压固定床煤气发生炉用开滦矿务局煤技术条件

- MT314-1992 煤矿假顶用菱形金属网

- MT553-1996 缓倾斜煤层采煤工作面底板分类

- MT755-1997 对旋式局部通风机技术条件

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2