- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 4784-1984 使用非石油基制动液的汽车液压制动软管总成

标准号:

GB/T 4784-1984

标准名称:

使用非石油基制动液的汽车液压制动软管总成

标准类别:

国家标准(GB)

标准状态:

已作废-

发布日期:

1984-11-08 -

实施日期:

1985-10-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

345.87 KB

部分标准内容:

中华人民共和国国家标准

使用非石油基制动液的汽车

液压制动软管总成

Brake hose assemblfes for hydraulic brakingsystems of motor vehicles used with anon-petroleum base hydraulic fluidsUDC 629.113

GB 4784--84

本标准规定了使用非石油基制动液的汽车液压制动软管总成的适用范围,常用的管接头螺纹规格,总成的性能,试验程序,印在制动软管总成上的标记,包装、运输与贮存。本标准是参照采用ISO3996一1978《道路车辆使用非石油基制动液的液压制动系制动软管总成》制订的。

1适用范围

本标准适用于帘线和天然橡胶或合成橡胶制成的,装有金属管接头,使用SY1906一76《醇型汽:车制动液》规定的非石油基制动液(以下简称制动液)的软管总成。软管的公称内径应为下列数值之3.2,4.8,6.3mm

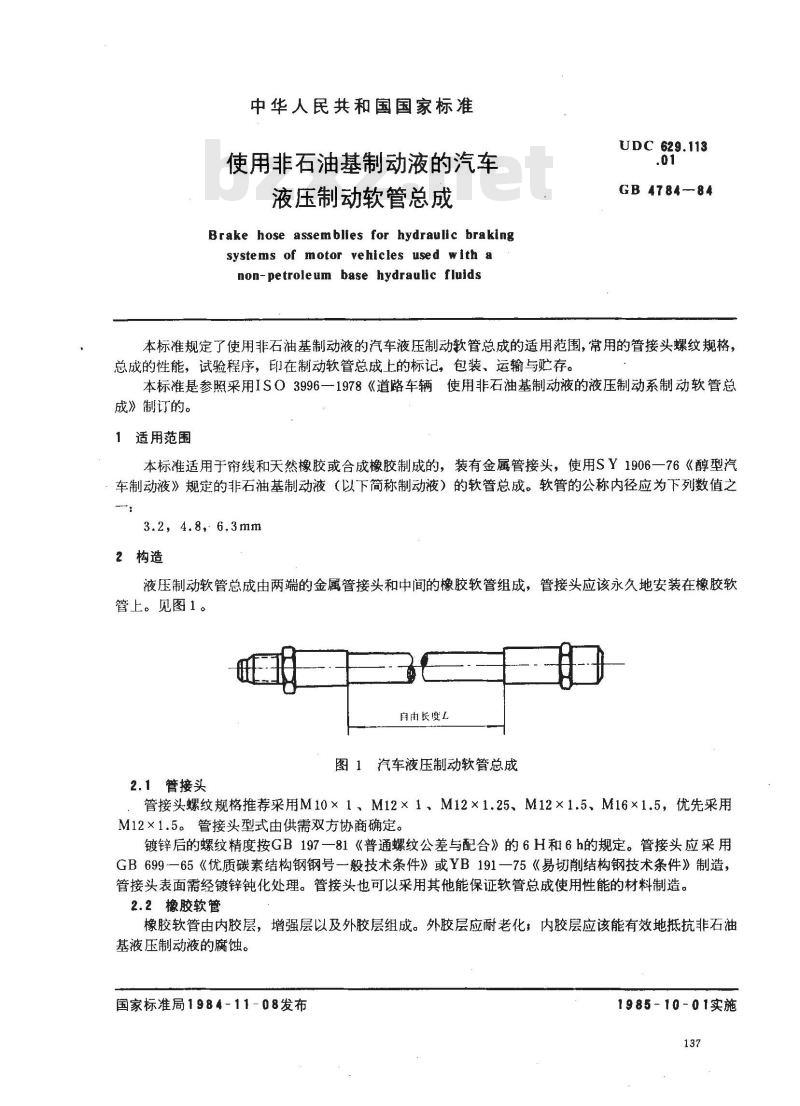

2构造

液压制动软管总成由两端的金属管接头和中间的橡胶软管组成,管接头应该永久地安装在橡胶软管上。见图1。

自由长度L

图1汽车液压制动软管总成

2.1管接头

管接头螺纹规格推荐采用M10×1、M12×1、M12×1.25、M12×1.5、M16×1.5,优先采用M12×1.5。管接头型式由供需双方协商确定。镀锌后的螺纹精度按GB197一81《普通螺纹公差与配合》的6H和6h的规定。管接头应采用GB699一65《优质碳素结构钢钢号一般技术条件》或YB191一75《易切削结构钢技术条件》制造,管接头表面需经镀锌钝化处理。管接头也可以采用其他能保证软管总成使用性能的材料制造。2.2橡胶软管

橡胶软管由内胶层,增强层以及外胶层组成。外胶层应耐老化,内胶层应该能有效地抵抗非石油基液压制动液的腐蚀。bzxz.net

国家标准局1984-11-08发布

1985-10-01实施

性能试验

GB 4784--84

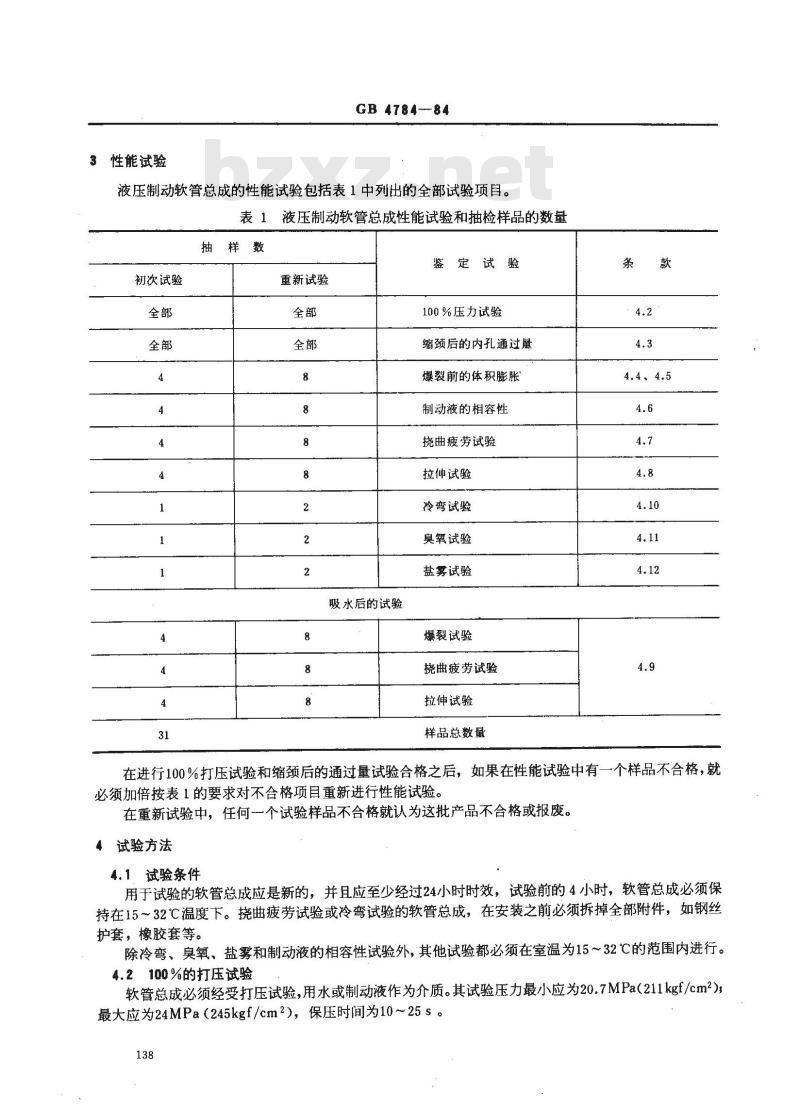

液压制动软管总成的性能试验包括表1中列出的全部试验项目。表1液压制动软管总成性能试验和抽检样品的数量抽样数

初次试验

重新试验

吸水后的试验

鉴定试验

100%压力试验

缩颈后的内孔通过量

爆裂前的体积膨胀

制动液的相容性

曲疲劳试验

拉伸试验

冷弯试验

臭氧试验

盐雾试验

爆裂试验

挠曲疲劳试验

拉伸试验

样品总数量

4.4、4.5

在进行100%打压试验和缩颈后的通过量试验合格之后,如果在性能试验中有一个样品不合格,就必须加倍按表1的要求对不合格项目重新进行性能试验。在重新试验中,任何一个试验样品不合格就认为这批产品不合格或报废。4试验方法

4.1试验条件

用于试验的软管总成应是新的,并且应至少经过24小时时效,试验前的4小时,软管总成必须保持在15~32℃温度下。挠曲疲劳试验或冷弯试验的软管总成,在安装之前必须拆掉全部附件,如钢丝护套,橡胶套等。

除冷弯、臭氧、盐雾和制动液的相容性试验外,其他试验都必须在室温为15~32℃的范围内进行。4.2100%的打压试验

软管总成必须经受打压试验,用水或制动液作为介质。其试验压力最小应为20.7MPa(211kgf/cm2),最大应为24MPa(245kgf/cm2),保压时间为10~25s。138

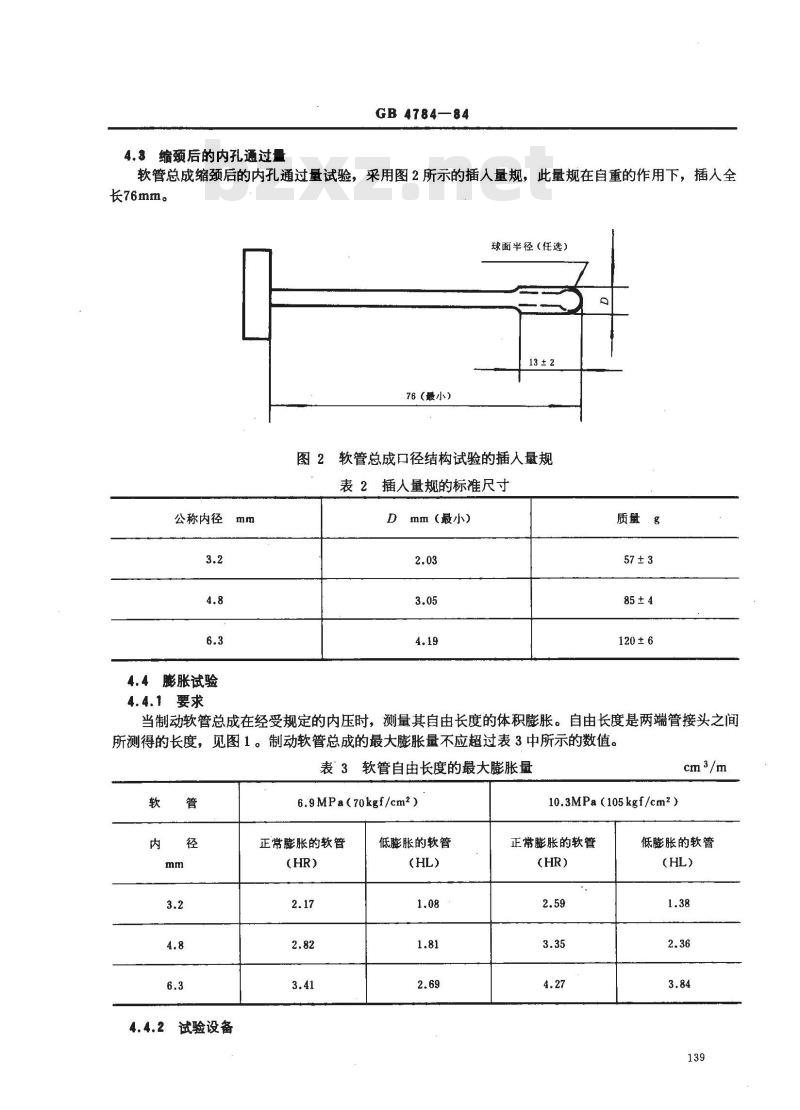

4.3缩颈后的内孔通过量

GB 4784—84

软管总成缩颈后的内孔通过量试验,采用图2所示的插人量规,此量规在自重的作用下,插人全长76mm。

球面半径(任选)

76(最小)

图2软管总成口径结构试验的插人量规表2插人量规的标准尺寸

公称内径

4.4膨胀试验

4.4.1要求

mm(最小)

质量g

57 ±3

120±6

当制动软管总成在经受规定的内压时,测量其自由长度的体积膨胀。自由长度是两端管接头之间所测得的长度,见图1。制动软管总成的最大膨胀量不应超过表3中所示的数值。表3软管自由长度的最大膨胀量

4.4.2试验设备

6.9MPa(70kgf/cm2)

正常膨胀的软管

低膨胀的软管

10.3MPa(105kgf/cm2)

正常膨胀的软管

低膨胀的软管

GB4784—84

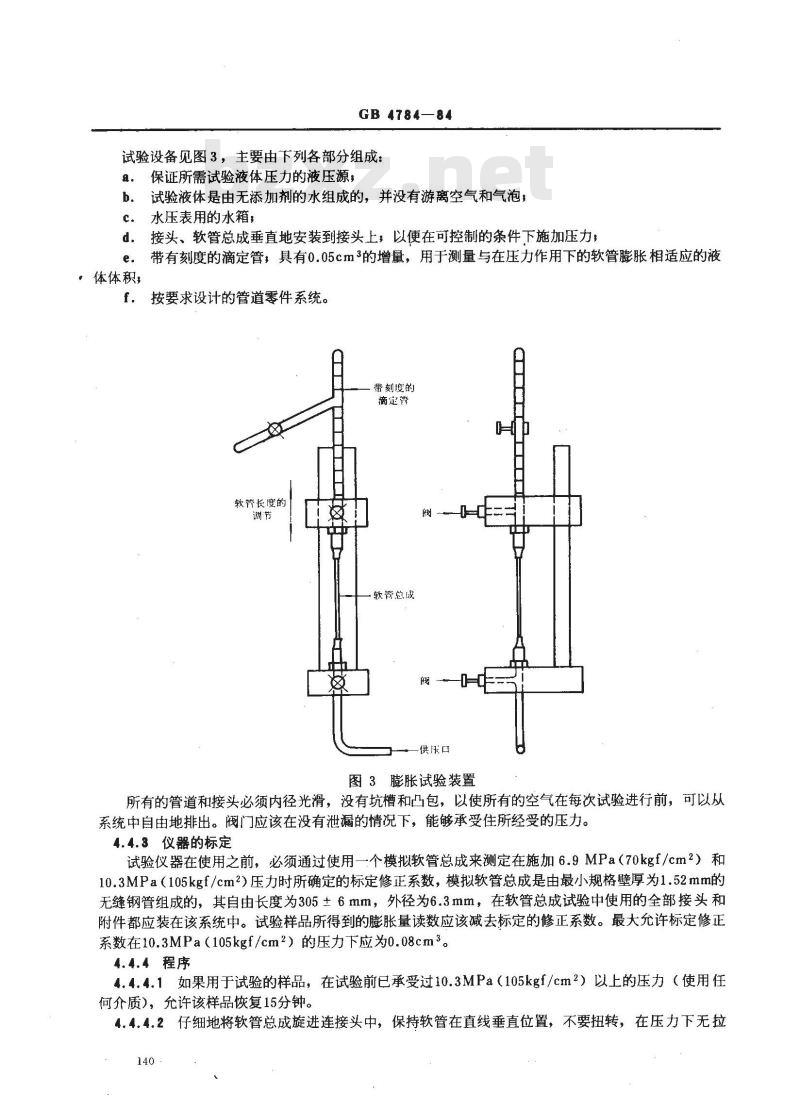

试验设备见图3,主要由下列各部分组成:a.

保证所需试验液体压力的液压源,b。试验液体是由无添加剂的水组成的,并没有游离空气和气泡,c水压表用的水箱,

d.接头、软管总成垂直地安装到接头上,以便在可控制的条件下施加压力,e。带有刻度的滴定管,具有0.05cm的增量,用于测量与在压力作用下的软管膨胀相适应的液,体体积,

按要求设计的管道零件系统。

带刻度的

滴定管

软管长度的

软管总成

供据口

图3膨胀试验装置

所有的管道和接头必须内径光滑,没有坑槽和凸包,以使所有的空气在每次试验进行前,可以从系统中自由地排出。阀门应该在没有泄漏的情况下,能够承受住所经受的压力。4.4.3仪器的标定

试验仪器在使用之前,必须通过使用一个模拟软管总成来测定在施加6.9MPa(70kgf/cm2)和10.3MPa(105kgf/cm2)压力时所确定的标定修正系数,模拟软管总成是由最小规格壁厚为1.52mm的无缝钢管组成的,其自由长度为305±6mm,外径为6.3mm,在软管总成试验中使用的全部接头和附件都应装在该系统中。试验样品所得到的膨胀量读数应该减去标定的修正系数。最大允许标定修正系数在10.3MPa(105kgf/cm2)的压力下应为0.08cm3。4.4.4程序

4.4.4.1如果用于试验的样品,在试验前已承受过10.3MPa(105kgf/cm2)以上的压力(使用任何介质),允许该样品恢复15分钟。4.4.4.2仔细地将软管总成旋进连接头中,保持软管在直线垂直位置,不要扭转,在压力下无拉140

GB 4784—84

4.4.4.8用大约0.25L的水,从水箱流经软管总成进入滴定管的办法将空气从该系统中排净,前后移动管可以促进排出气泡,关闭通向滴定管的阀门,并且对软管总成施以10.3-0.14MPa(105-1.43kgf/cm2)的压力。观察10s,检查软管总成的各个连接是否泄漏。然后待软管总成中的压力完全解除,将滴定管的水平面调到零,在通向滴定管的阀门关闭的情况下,对软管总成施以6.9-8.1MPa(70.36-1.43kgf/cm2)的压力,并使软管的管道密封在该压力之下5±3s。在3秒之内,打开通向滴定管的阀门10±3s,使已膨胀软管中的水升人滴定管。直至液面恒定。4.4.4.4再按上述步骤重复两次,在滴定管中的水量,即是三次膨胀的总和,该滴定管测量的读数,要精确到0.05cm2。

4.4.4.5将滴定管测量的读数除以3,减去标定系数,就可算出体积膨胀量,该数再除以自由长度(m)就得到软管每米长度上的体积膨胀量。4.4.4.6把滴定管的水平面按4.4.4.3重新调到零,重复上述试验过程,以得到压力为10.3-0.,MPa(105-2.04kgf/cm2)下的体积膨胀量。如果软管中的压力偶然上升到规定值以上,但不超过24MPa(245kgf/cm2)则彻底解除压力,使软管至少恢复15分钟,然后再重复该试验。如果软管承受了超过24MPa(245kgf/cm2)的压力,于是就需要改用新制动软管来重复该项试验。如果在试验中的任何时间,软管中逸出气泡,则须使软管至少恢复5分钟以后,再重复试验。4.5爆强度试验

4.5.1要求

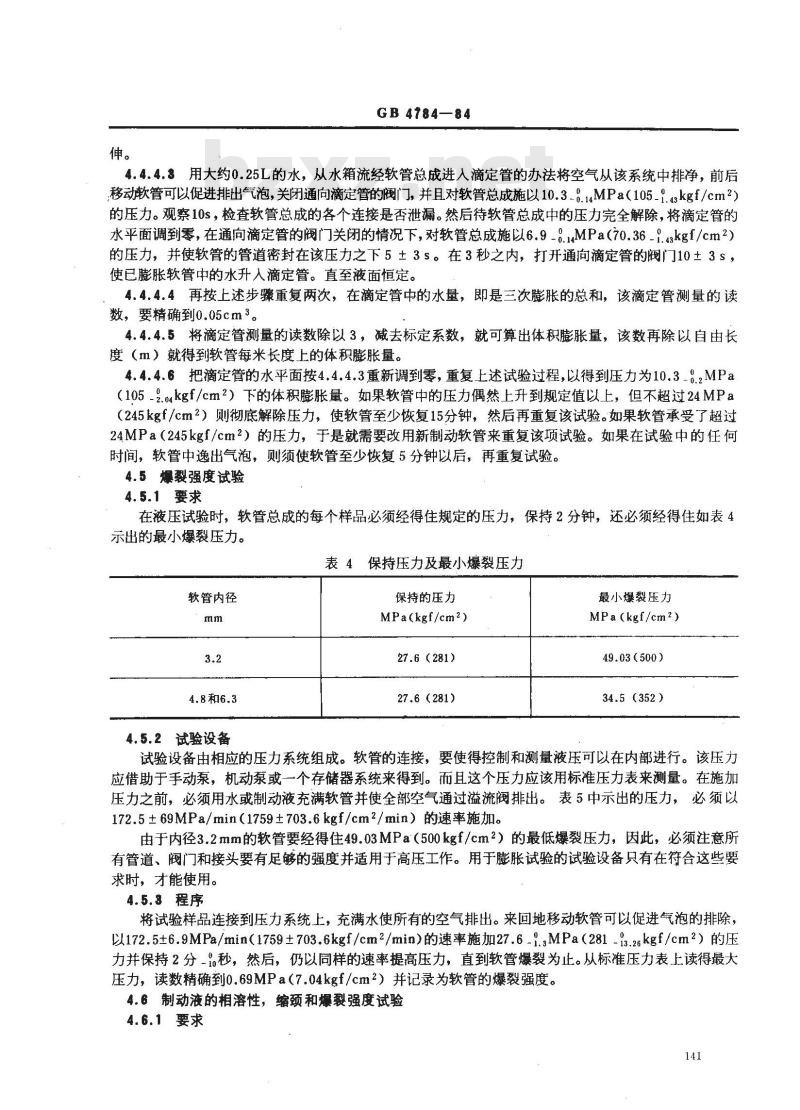

在液压试验时,软管总成的每个样品必须经得住规定的压力,保持2分钟,还必须经得住如表4示出的最小爆裂压力。

表4保持压力及最小爆裂压力

软管内径

4.8和6.3

4.5.2试验设备

保持的压力

MPa(kgf/cm2)

27.6 (281)

27.6(281)

最小爆裂压力

MPa(kgf/cm2)

49.03(500)

34.5(352)

试验设备由相应的压力系统组成。软管的连接,要使得控制和测量液压可以在内部进行。该压力应借助于手动泵,机动泵或一个存储器系统来得到。而且这个压力应该用标准压力表来测量。在施加压力之前,必须用水或制动液充满软管并使全部空气通过溢流阀排出。表5中示出的压力,必须以172.5±69MPa/min(1759±703.6kgf/cm2/min)的速率施加。由于内径3.2mm的软管要经得住49.03MPa(500kgf/cm2)的最低爆裂压力,因此,必须注意所有管道、阀门和接头要有足够的强度并适用于高压工作。用于膨胀试验的试验设备只有在符合这些要求时,才能使用。

4.5.3程序

将试验样品连接到压力系统上,充满水使所有的空气排出。来回地移动软管可以促进气泡的排除,以172.5±6.9MPa/min(1759±703.6kgf/cm2/min)的速率施加27.6-1..MPa(281-13.26kgf/cm2)的压力并保持2分-1.秒,然后,仍以同样的速率提高压力,直到软管爆裂为止。从标准压力表上读得最大压力,读数精确到0.69MPa(7.04kgf/cm2)并记录为软管的爆裂强度。4.6制动液的相溶性,缩颈和爆裂强度试验4.6.1要求

GB 4784—84

液压制动软管总成,在用制动液充满下,在93*5℃的温度下经受70~72小时以后,应能满足缩颈要求,然后软管总成应再经受2分_1.秒的27.6MPa(281.52kgf/cm2)的水压或制动液压后继续升压直至爆破,最低爆破压力不低于34.5MPa(352kgf/cm2)。4.6.2准备

4.6.2.1将一个软管总成或连接多个软管总成的歧管从下面连接到容量为0.5L,而装有100mL相溶性制动液的油箱上,如图4所示。盖子

制动软管放气以后

用盖子封闭开口

储液箱

管螺母或其他

合适的接头

试验软管

盖子或塞子-

(铜焊到储液箱上)

图4制动液的相溶性试验装置

4.6.2.2用制动液充满软管总成,密封其下端,并将软管总成垂直地放入烘箱中。4.6.3程序

4.6.3.1使软管总成在93*5℃的温度下,放置70~72小时。4.6.3.2试验结束后,拆下软管总成,并在室温中冷却30±5分。4.6.3.3将制动液从制动软管中排出,按照4.3的要求,检验缩颈后的内孔通过量。4.6.3.4制动软管总成在3小时之内应按照4.5.3进行爆裂试验。4.7挠曲疲劳试验

4.7.1要求

对于内径为3.2mm,自由长度为200~600mm的软管总成以及对于内径4.8mm和6.3mm,其自由长度为250~400mm的软管总成的任一种样品,在挠曲疲劳试验机上试验,其最短寿命应是35小时。4.7.2试验设备见图5a、5b。

$200±0.25

GB478484

静止头

垂直转盘

水平杆

可动头

图5a挠曲疲劳试验机

挠曲疲劳试验长度

自电长

垂直转盘

松弛长度见表5

图5b标准的挠曲试验松弛量调整器水平杆上装着可动接头,水平杆两端通过轴承安装在垂直转盘上,该轴承的中心与转盘中心相距100mm,可调节的静止头与盘的中心在同一水平面中并平行于可动头。可动接头和静止接头都有管接头,在管接头之间软管总成平行地安装着。盘子以800±10r/min的速率旋转,因此,固定在活动头143

GB 4784—84

的软管端也以此速率转动,通过直径是200±0.25mm的圆。软管可动头上的管接头被塞紧,而静止头上的管接头通向一条歧管。通过歧管供给1.55~1.72MPa(15.8~17.5kgf/cm2)的水压,在试验中水压应恒定,应采用一个控制开关以便当软管损坏而水压下降时,使试验机停车。旦压力下降则必然停车,此外还应该装备一个记录时间的指示器。4.7.3程序

4.7.3.1将567±3g的质量挂到处于垂直位置的软管总成一端,测量软管总成的自由长度。使用游标卡尺或相应的量具,测得两个端接头之间的长度精确到0.5mm。4.7.3.2,装上不旋转的管座,允许每根软管总成的附件都能各自调节自身的长度。当安装在挠曲疲劳试验机上时,软管总成的投影长度应短于自由长度,其松弛量如表5所示。4.7.3.3由于挠曲疲劳试验的结果对此长度的安装误差很敏感,因此在试验机上的投影长度应在规定的极限内并应平行于转动头的轴线,取投影长度。4.7.3.4将试验样品无扭转地安装在试验设备上,打水压并放开全部软管和通道。启动马达驱动可动的一头并记录试验持续时间,定期检查转动的速率。由于漏水继而丧失压力就确定了此样品的寿命。

表5自由长度和挠曲疲劳试验的松弛量内

4.8和6.3

4.8拉伸试验

自由长度

200~400

>400 ~ 480

>480~600

250~400

软管的松弛量

4.8.1要求

将软管总成固定在试验机中,并以25mm/min的速率拉伸。所有的软管总成在做此试验时,必须经得住最小为1446N(147.5kgf)的拉力,而不发生管接头拉脱或软管拉断现象。4.8.2试验设备

4.9kN(500kgf)拉力机,试验机应有记录装置,以便在试验终结时给出总拉力牛顿。样品的固定应使得软管和接头在同一直线上并与拉力机拉力的方向一致。4.8.3程序

逐渐增加拉伸载荷,以使得试验机的活动接头以25±3mm/min的速度移动直到破坏为止。记录破坏时总的载荷和破坏的类型。4.9吸水试验

4.9.1要求

联接好的软管总成,在室温中全部浸人水中70~72小时之后,应该满足爆裂强度(4.5.1),曲疲劳试验(4.7.1)和拉伸负荷(4.8.1)的全部要求。4.9.2试验准备

联接好的总成应剥掉中心部分长28.6±2mm处的外胶层以暴露出外帘线。在剥外胶层时必须注意不要损坏帘线,不要拉长软管。4.9.3程序

GB 4784--84

将剥掉外胶层的软管总成浸人室温水中并保持70~72小时。4.9.3.2除挠曲疲劳试验外的全部试验,都应该在从水中取出后的10分钟内进行。4.9.3.3挠曲疲劳试验应该在从水中取出后的10~30分钟内开始。4.10冷弯试验

4.10.1要求

按4.10.3.1的程序处理后,不从冷却箱中取出,将制动软管在按4.10.2规定的芯轴上弯曲,制动软管的外表面不应有肉眼可见的裂纹或破损。4.10.2试验用的芯轴

76.2*,mm直径的芯轴,适用于3.2mm的软管,而88.9*mm直径的芯轴,适用于4.8和6.3mm的软管。

4.10.3程序

4.10.3.1将软管置于伸直位置,并与按4.10.2中规定直径的芯轴一起放置在45~-48℃的空气中保持70~72小时。其后,仍在此温度下,将软管用稳定的速度,在3~5s内,绕芯轴弯曲至少180,冷弯试验的夹具结构见图6。

4.10.3.2用肉眼检查制动软管的外表面是否有裂纹或破损。主动齿轮过渡齿轮从动齿轮

软管试样

注:一次试验,能安装2根制动软管。手轮

图6冷弯试验夹具结构图

4.11奥氧试验

4.11.1要求

当放大7倍检查时,软管的外表面不应有裂纹,不计包扎处及紧靠其附近的面积。4.11.2程序

4.11.2.1将制动软管总成绕一个圆柱体弯曲,该圆柱体的直径为制动软管公称外径的8倍,并且将软管两端包扎住。圆柱体和捆扎物应该由金属或由消耗臭氧最少的材料组成。若软管绕圆柱体弯曲时产生扁瘾,则需提供软管的内支撑。4.11.2.2将软管绕在芯轴上,放在室温中保持24±0.5小时,然后再放在充有臭氧与空气体积之比为亿分之50±5的混合气的暴露室中,保持70~72小时。在试验期间,暴露室内空气温度应为40±3℃。145

GB 4784-84

4.11.2.3在放大7倍的情况下,检查软管外表面是否有裂纹,不计包扎处及紧靠其附近的面积。4.12盐雾试验

4.12.1要求

制动软管总成的管接头应能经受按JB1606一75《电工产品盐雾试验方法》规定条件的盐雾试验1个周期。样品在经受1个周期的盐雾试验后,管接头基体金属不应被腐蚀,引起保护层移动的卷边或用作标牌资料的接头区域无腐蚀要求。4.12.2试验设备

盐雾试验箱(室)应符合JB1774一76《盐雾试验箱(室)技术条件》的规定。4.12.3在试验1个周期之后,用温度不高于37℃的清洁流水,轻轻地清洗或浸泡软管的表面,除去盐沉积物,然后在2分钟之内用空气吹干。4.12.4检查软管总成的接头,记录其结果。5检验规则

5.1每件产品须经制造厂检验部门检验合格后才能出厂,并附有证明产品合格的文件。5.2订货单位有权抽验产品,其抽验规则按GB2828一81《逐批检查计数抽样程序及抽样表》规定执行,其中批量和抽样方案由供需双方商定。6标志、包装、运输与贮存

6.1标志

6.1.1每根液压制动软管总成中的胶管应用除绿色以外的任-一种颜色标志,胶管应标明制造厂的厂名或厂标。

注:绿色标志用于使用石油基制动液的汽车液压制动软管。6.1.2每根胶管用高度至少是3.2mm的大写字母和数字标明下列内容:制造的年、月、日用数字表示,例如83-06-08意思是1983年6月8日,a.

b.软管的公称内径以mm表示,例如3.2mm。6.1.3在软管总成接头上打上总成生产广的广标或商标和制造日期。6.2包装

6.2.1软管总成的包装应保证在正常运输情况下不致损伤,在包装前软管总成须清理清洁,取适当数量的软管总成装人干燥和结实的箱内,箱内壁衬以防水纸,并应有保护物填衬,以防挤压和互相碰损。同一箱内只允许装人同一型号、规格的软管总成。6.2.2包装软管总成的箱内应附有合格证,合格证应包括下列内容:总成制造厂的厂名或厂标,

车型、软管总成名称及零件号,制造厂质量检查部门的签章,

制造日期。

6.2.3包装软管总成的箱外应标明:a.

制造厂的广名或厂标,

车型、软管总成名称及零件号:收货单位和地址,

d.数量、毛重、净重(每箱软管总成毛重最多不超过50kg)。6.3运输与储存

6.3.1软管总成在运输与储存中应避免阳光直射,雨雪浸淋和机械损伤,保持清洁,禁止与酸、碱及有机溶剂等腐蚀橡胶的物质接触,且距发热装置1m以外。6.3.2软管总成应储存在环境温度-15~+40℃之间,空气相对湿度在50%~80%的通风和干燥室146

GB 4784—84

6.3.3在遵守本标准6.3.1和6.3.2的情况下,软管总成自出厂之日起三个月至一年内除臭氧试验和盐雾试验外其余性能应符合本标准之规定。附加说明:

本标准由中华人民共和国机械工业部提出,由长春汽车研究所归口。本标准由长春汽车研究所负责起草。本标准主要起草人陈广照。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

使用非石油基制动液的汽车

液压制动软管总成

Brake hose assemblfes for hydraulic brakingsystems of motor vehicles used with anon-petroleum base hydraulic fluidsUDC 629.113

GB 4784--84

本标准规定了使用非石油基制动液的汽车液压制动软管总成的适用范围,常用的管接头螺纹规格,总成的性能,试验程序,印在制动软管总成上的标记,包装、运输与贮存。本标准是参照采用ISO3996一1978《道路车辆使用非石油基制动液的液压制动系制动软管总成》制订的。

1适用范围

本标准适用于帘线和天然橡胶或合成橡胶制成的,装有金属管接头,使用SY1906一76《醇型汽:车制动液》规定的非石油基制动液(以下简称制动液)的软管总成。软管的公称内径应为下列数值之3.2,4.8,6.3mm

2构造

液压制动软管总成由两端的金属管接头和中间的橡胶软管组成,管接头应该永久地安装在橡胶软管上。见图1。

自由长度L

图1汽车液压制动软管总成

2.1管接头

管接头螺纹规格推荐采用M10×1、M12×1、M12×1.25、M12×1.5、M16×1.5,优先采用M12×1.5。管接头型式由供需双方协商确定。镀锌后的螺纹精度按GB197一81《普通螺纹公差与配合》的6H和6h的规定。管接头应采用GB699一65《优质碳素结构钢钢号一般技术条件》或YB191一75《易切削结构钢技术条件》制造,管接头表面需经镀锌钝化处理。管接头也可以采用其他能保证软管总成使用性能的材料制造。2.2橡胶软管

橡胶软管由内胶层,增强层以及外胶层组成。外胶层应耐老化,内胶层应该能有效地抵抗非石油基液压制动液的腐蚀。bzxz.net

国家标准局1984-11-08发布

1985-10-01实施

性能试验

GB 4784--84

液压制动软管总成的性能试验包括表1中列出的全部试验项目。表1液压制动软管总成性能试验和抽检样品的数量抽样数

初次试验

重新试验

吸水后的试验

鉴定试验

100%压力试验

缩颈后的内孔通过量

爆裂前的体积膨胀

制动液的相容性

曲疲劳试验

拉伸试验

冷弯试验

臭氧试验

盐雾试验

爆裂试验

挠曲疲劳试验

拉伸试验

样品总数量

4.4、4.5

在进行100%打压试验和缩颈后的通过量试验合格之后,如果在性能试验中有一个样品不合格,就必须加倍按表1的要求对不合格项目重新进行性能试验。在重新试验中,任何一个试验样品不合格就认为这批产品不合格或报废。4试验方法

4.1试验条件

用于试验的软管总成应是新的,并且应至少经过24小时时效,试验前的4小时,软管总成必须保持在15~32℃温度下。挠曲疲劳试验或冷弯试验的软管总成,在安装之前必须拆掉全部附件,如钢丝护套,橡胶套等。

除冷弯、臭氧、盐雾和制动液的相容性试验外,其他试验都必须在室温为15~32℃的范围内进行。4.2100%的打压试验

软管总成必须经受打压试验,用水或制动液作为介质。其试验压力最小应为20.7MPa(211kgf/cm2),最大应为24MPa(245kgf/cm2),保压时间为10~25s。138

4.3缩颈后的内孔通过量

GB 4784—84

软管总成缩颈后的内孔通过量试验,采用图2所示的插人量规,此量规在自重的作用下,插人全长76mm。

球面半径(任选)

76(最小)

图2软管总成口径结构试验的插人量规表2插人量规的标准尺寸

公称内径

4.4膨胀试验

4.4.1要求

mm(最小)

质量g

57 ±3

120±6

当制动软管总成在经受规定的内压时,测量其自由长度的体积膨胀。自由长度是两端管接头之间所测得的长度,见图1。制动软管总成的最大膨胀量不应超过表3中所示的数值。表3软管自由长度的最大膨胀量

4.4.2试验设备

6.9MPa(70kgf/cm2)

正常膨胀的软管

低膨胀的软管

10.3MPa(105kgf/cm2)

正常膨胀的软管

低膨胀的软管

GB4784—84

试验设备见图3,主要由下列各部分组成:a.

保证所需试验液体压力的液压源,b。试验液体是由无添加剂的水组成的,并没有游离空气和气泡,c水压表用的水箱,

d.接头、软管总成垂直地安装到接头上,以便在可控制的条件下施加压力,e。带有刻度的滴定管,具有0.05cm的增量,用于测量与在压力作用下的软管膨胀相适应的液,体体积,

按要求设计的管道零件系统。

带刻度的

滴定管

软管长度的

软管总成

供据口

图3膨胀试验装置

所有的管道和接头必须内径光滑,没有坑槽和凸包,以使所有的空气在每次试验进行前,可以从系统中自由地排出。阀门应该在没有泄漏的情况下,能够承受住所经受的压力。4.4.3仪器的标定

试验仪器在使用之前,必须通过使用一个模拟软管总成来测定在施加6.9MPa(70kgf/cm2)和10.3MPa(105kgf/cm2)压力时所确定的标定修正系数,模拟软管总成是由最小规格壁厚为1.52mm的无缝钢管组成的,其自由长度为305±6mm,外径为6.3mm,在软管总成试验中使用的全部接头和附件都应装在该系统中。试验样品所得到的膨胀量读数应该减去标定的修正系数。最大允许标定修正系数在10.3MPa(105kgf/cm2)的压力下应为0.08cm3。4.4.4程序

4.4.4.1如果用于试验的样品,在试验前已承受过10.3MPa(105kgf/cm2)以上的压力(使用任何介质),允许该样品恢复15分钟。4.4.4.2仔细地将软管总成旋进连接头中,保持软管在直线垂直位置,不要扭转,在压力下无拉140

GB 4784—84

4.4.4.8用大约0.25L的水,从水箱流经软管总成进入滴定管的办法将空气从该系统中排净,前后移动管可以促进排出气泡,关闭通向滴定管的阀门,并且对软管总成施以10.3-0.14MPa(105-1.43kgf/cm2)的压力。观察10s,检查软管总成的各个连接是否泄漏。然后待软管总成中的压力完全解除,将滴定管的水平面调到零,在通向滴定管的阀门关闭的情况下,对软管总成施以6.9-8.1MPa(70.36-1.43kgf/cm2)的压力,并使软管的管道密封在该压力之下5±3s。在3秒之内,打开通向滴定管的阀门10±3s,使已膨胀软管中的水升人滴定管。直至液面恒定。4.4.4.4再按上述步骤重复两次,在滴定管中的水量,即是三次膨胀的总和,该滴定管测量的读数,要精确到0.05cm2。

4.4.4.5将滴定管测量的读数除以3,减去标定系数,就可算出体积膨胀量,该数再除以自由长度(m)就得到软管每米长度上的体积膨胀量。4.4.4.6把滴定管的水平面按4.4.4.3重新调到零,重复上述试验过程,以得到压力为10.3-0.,MPa(105-2.04kgf/cm2)下的体积膨胀量。如果软管中的压力偶然上升到规定值以上,但不超过24MPa(245kgf/cm2)则彻底解除压力,使软管至少恢复15分钟,然后再重复该试验。如果软管承受了超过24MPa(245kgf/cm2)的压力,于是就需要改用新制动软管来重复该项试验。如果在试验中的任何时间,软管中逸出气泡,则须使软管至少恢复5分钟以后,再重复试验。4.5爆强度试验

4.5.1要求

在液压试验时,软管总成的每个样品必须经得住规定的压力,保持2分钟,还必须经得住如表4示出的最小爆裂压力。

表4保持压力及最小爆裂压力

软管内径

4.8和6.3

4.5.2试验设备

保持的压力

MPa(kgf/cm2)

27.6 (281)

27.6(281)

最小爆裂压力

MPa(kgf/cm2)

49.03(500)

34.5(352)

试验设备由相应的压力系统组成。软管的连接,要使得控制和测量液压可以在内部进行。该压力应借助于手动泵,机动泵或一个存储器系统来得到。而且这个压力应该用标准压力表来测量。在施加压力之前,必须用水或制动液充满软管并使全部空气通过溢流阀排出。表5中示出的压力,必须以172.5±69MPa/min(1759±703.6kgf/cm2/min)的速率施加。由于内径3.2mm的软管要经得住49.03MPa(500kgf/cm2)的最低爆裂压力,因此,必须注意所有管道、阀门和接头要有足够的强度并适用于高压工作。用于膨胀试验的试验设备只有在符合这些要求时,才能使用。

4.5.3程序

将试验样品连接到压力系统上,充满水使所有的空气排出。来回地移动软管可以促进气泡的排除,以172.5±6.9MPa/min(1759±703.6kgf/cm2/min)的速率施加27.6-1..MPa(281-13.26kgf/cm2)的压力并保持2分-1.秒,然后,仍以同样的速率提高压力,直到软管爆裂为止。从标准压力表上读得最大压力,读数精确到0.69MPa(7.04kgf/cm2)并记录为软管的爆裂强度。4.6制动液的相溶性,缩颈和爆裂强度试验4.6.1要求

GB 4784—84

液压制动软管总成,在用制动液充满下,在93*5℃的温度下经受70~72小时以后,应能满足缩颈要求,然后软管总成应再经受2分_1.秒的27.6MPa(281.52kgf/cm2)的水压或制动液压后继续升压直至爆破,最低爆破压力不低于34.5MPa(352kgf/cm2)。4.6.2准备

4.6.2.1将一个软管总成或连接多个软管总成的歧管从下面连接到容量为0.5L,而装有100mL相溶性制动液的油箱上,如图4所示。盖子

制动软管放气以后

用盖子封闭开口

储液箱

管螺母或其他

合适的接头

试验软管

盖子或塞子-

(铜焊到储液箱上)

图4制动液的相溶性试验装置

4.6.2.2用制动液充满软管总成,密封其下端,并将软管总成垂直地放入烘箱中。4.6.3程序

4.6.3.1使软管总成在93*5℃的温度下,放置70~72小时。4.6.3.2试验结束后,拆下软管总成,并在室温中冷却30±5分。4.6.3.3将制动液从制动软管中排出,按照4.3的要求,检验缩颈后的内孔通过量。4.6.3.4制动软管总成在3小时之内应按照4.5.3进行爆裂试验。4.7挠曲疲劳试验

4.7.1要求

对于内径为3.2mm,自由长度为200~600mm的软管总成以及对于内径4.8mm和6.3mm,其自由长度为250~400mm的软管总成的任一种样品,在挠曲疲劳试验机上试验,其最短寿命应是35小时。4.7.2试验设备见图5a、5b。

$200±0.25

GB478484

静止头

垂直转盘

水平杆

可动头

图5a挠曲疲劳试验机

挠曲疲劳试验长度

自电长

垂直转盘

松弛长度见表5

图5b标准的挠曲试验松弛量调整器水平杆上装着可动接头,水平杆两端通过轴承安装在垂直转盘上,该轴承的中心与转盘中心相距100mm,可调节的静止头与盘的中心在同一水平面中并平行于可动头。可动接头和静止接头都有管接头,在管接头之间软管总成平行地安装着。盘子以800±10r/min的速率旋转,因此,固定在活动头143

GB 4784—84

的软管端也以此速率转动,通过直径是200±0.25mm的圆。软管可动头上的管接头被塞紧,而静止头上的管接头通向一条歧管。通过歧管供给1.55~1.72MPa(15.8~17.5kgf/cm2)的水压,在试验中水压应恒定,应采用一个控制开关以便当软管损坏而水压下降时,使试验机停车。旦压力下降则必然停车,此外还应该装备一个记录时间的指示器。4.7.3程序

4.7.3.1将567±3g的质量挂到处于垂直位置的软管总成一端,测量软管总成的自由长度。使用游标卡尺或相应的量具,测得两个端接头之间的长度精确到0.5mm。4.7.3.2,装上不旋转的管座,允许每根软管总成的附件都能各自调节自身的长度。当安装在挠曲疲劳试验机上时,软管总成的投影长度应短于自由长度,其松弛量如表5所示。4.7.3.3由于挠曲疲劳试验的结果对此长度的安装误差很敏感,因此在试验机上的投影长度应在规定的极限内并应平行于转动头的轴线,取投影长度。4.7.3.4将试验样品无扭转地安装在试验设备上,打水压并放开全部软管和通道。启动马达驱动可动的一头并记录试验持续时间,定期检查转动的速率。由于漏水继而丧失压力就确定了此样品的寿命。

表5自由长度和挠曲疲劳试验的松弛量内

4.8和6.3

4.8拉伸试验

自由长度

200~400

>400 ~ 480

>480~600

250~400

软管的松弛量

4.8.1要求

将软管总成固定在试验机中,并以25mm/min的速率拉伸。所有的软管总成在做此试验时,必须经得住最小为1446N(147.5kgf)的拉力,而不发生管接头拉脱或软管拉断现象。4.8.2试验设备

4.9kN(500kgf)拉力机,试验机应有记录装置,以便在试验终结时给出总拉力牛顿。样品的固定应使得软管和接头在同一直线上并与拉力机拉力的方向一致。4.8.3程序

逐渐增加拉伸载荷,以使得试验机的活动接头以25±3mm/min的速度移动直到破坏为止。记录破坏时总的载荷和破坏的类型。4.9吸水试验

4.9.1要求

联接好的软管总成,在室温中全部浸人水中70~72小时之后,应该满足爆裂强度(4.5.1),曲疲劳试验(4.7.1)和拉伸负荷(4.8.1)的全部要求。4.9.2试验准备

联接好的总成应剥掉中心部分长28.6±2mm处的外胶层以暴露出外帘线。在剥外胶层时必须注意不要损坏帘线,不要拉长软管。4.9.3程序

GB 4784--84

将剥掉外胶层的软管总成浸人室温水中并保持70~72小时。4.9.3.2除挠曲疲劳试验外的全部试验,都应该在从水中取出后的10分钟内进行。4.9.3.3挠曲疲劳试验应该在从水中取出后的10~30分钟内开始。4.10冷弯试验

4.10.1要求

按4.10.3.1的程序处理后,不从冷却箱中取出,将制动软管在按4.10.2规定的芯轴上弯曲,制动软管的外表面不应有肉眼可见的裂纹或破损。4.10.2试验用的芯轴

76.2*,mm直径的芯轴,适用于3.2mm的软管,而88.9*mm直径的芯轴,适用于4.8和6.3mm的软管。

4.10.3程序

4.10.3.1将软管置于伸直位置,并与按4.10.2中规定直径的芯轴一起放置在45~-48℃的空气中保持70~72小时。其后,仍在此温度下,将软管用稳定的速度,在3~5s内,绕芯轴弯曲至少180,冷弯试验的夹具结构见图6。

4.10.3.2用肉眼检查制动软管的外表面是否有裂纹或破损。主动齿轮过渡齿轮从动齿轮

软管试样

注:一次试验,能安装2根制动软管。手轮

图6冷弯试验夹具结构图

4.11奥氧试验

4.11.1要求

当放大7倍检查时,软管的外表面不应有裂纹,不计包扎处及紧靠其附近的面积。4.11.2程序

4.11.2.1将制动软管总成绕一个圆柱体弯曲,该圆柱体的直径为制动软管公称外径的8倍,并且将软管两端包扎住。圆柱体和捆扎物应该由金属或由消耗臭氧最少的材料组成。若软管绕圆柱体弯曲时产生扁瘾,则需提供软管的内支撑。4.11.2.2将软管绕在芯轴上,放在室温中保持24±0.5小时,然后再放在充有臭氧与空气体积之比为亿分之50±5的混合气的暴露室中,保持70~72小时。在试验期间,暴露室内空气温度应为40±3℃。145

GB 4784-84

4.11.2.3在放大7倍的情况下,检查软管外表面是否有裂纹,不计包扎处及紧靠其附近的面积。4.12盐雾试验

4.12.1要求

制动软管总成的管接头应能经受按JB1606一75《电工产品盐雾试验方法》规定条件的盐雾试验1个周期。样品在经受1个周期的盐雾试验后,管接头基体金属不应被腐蚀,引起保护层移动的卷边或用作标牌资料的接头区域无腐蚀要求。4.12.2试验设备

盐雾试验箱(室)应符合JB1774一76《盐雾试验箱(室)技术条件》的规定。4.12.3在试验1个周期之后,用温度不高于37℃的清洁流水,轻轻地清洗或浸泡软管的表面,除去盐沉积物,然后在2分钟之内用空气吹干。4.12.4检查软管总成的接头,记录其结果。5检验规则

5.1每件产品须经制造厂检验部门检验合格后才能出厂,并附有证明产品合格的文件。5.2订货单位有权抽验产品,其抽验规则按GB2828一81《逐批检查计数抽样程序及抽样表》规定执行,其中批量和抽样方案由供需双方商定。6标志、包装、运输与贮存

6.1标志

6.1.1每根液压制动软管总成中的胶管应用除绿色以外的任-一种颜色标志,胶管应标明制造厂的厂名或厂标。

注:绿色标志用于使用石油基制动液的汽车液压制动软管。6.1.2每根胶管用高度至少是3.2mm的大写字母和数字标明下列内容:制造的年、月、日用数字表示,例如83-06-08意思是1983年6月8日,a.

b.软管的公称内径以mm表示,例如3.2mm。6.1.3在软管总成接头上打上总成生产广的广标或商标和制造日期。6.2包装

6.2.1软管总成的包装应保证在正常运输情况下不致损伤,在包装前软管总成须清理清洁,取适当数量的软管总成装人干燥和结实的箱内,箱内壁衬以防水纸,并应有保护物填衬,以防挤压和互相碰损。同一箱内只允许装人同一型号、规格的软管总成。6.2.2包装软管总成的箱内应附有合格证,合格证应包括下列内容:总成制造厂的厂名或厂标,

车型、软管总成名称及零件号,制造厂质量检查部门的签章,

制造日期。

6.2.3包装软管总成的箱外应标明:a.

制造厂的广名或厂标,

车型、软管总成名称及零件号:收货单位和地址,

d.数量、毛重、净重(每箱软管总成毛重最多不超过50kg)。6.3运输与储存

6.3.1软管总成在运输与储存中应避免阳光直射,雨雪浸淋和机械损伤,保持清洁,禁止与酸、碱及有机溶剂等腐蚀橡胶的物质接触,且距发热装置1m以外。6.3.2软管总成应储存在环境温度-15~+40℃之间,空气相对湿度在50%~80%的通风和干燥室146

GB 4784—84

6.3.3在遵守本标准6.3.1和6.3.2的情况下,软管总成自出厂之日起三个月至一年内除臭氧试验和盐雾试验外其余性能应符合本标准之规定。附加说明:

本标准由中华人民共和国机械工业部提出,由长春汽车研究所归口。本标准由长春汽车研究所负责起草。本标准主要起草人陈广照。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 国家标准(GB)

- GB/T18204.4-2000 公共场所毛巾、床上卧具微生物检验方法细菌总数测定

- GB/T11839-1989 二氧化铀芯块中硼的测定 姜黄素萃取光度法

- GB/T5738-1995 瓶装酒、饮料塑料周转箱

- GB/T21238-2007 玻璃纤维增强塑料夹砂管

- GB/T28809-2012 轨道交通 通信、信号和处理系统 信号用安全相关电子系统

- GB/T15917.3-1995 金属镝及氧化镝化学分析方法 对氯苯基荧光酮--溴化十六烷基三甲基胺分光光度法测定钽量

- GB5793-1986 字鼓式行式打印机色带卷轴基本尺寸

- GB/T11813-2008 压水堆燃料棒氦质谱检漏

- GB/T38780-2020 竹席

- GB/T10827.5-2023 工业车辆 安全要求和验证 第5部分:步行式车辆

- GB/T14652.2-2001 小艇﹐非耐火燃油软管

- GB12528.1-1990 交流额定电压3 kV及以下铁路机车车辆用电缆(电线) 一般规定

- GB/T3907-1983 工业无线电干扰基本测量方法

- GB/T15969.5-2002 可编程序控制器 第5部分: 通信

- GB19148.2-2003 插脚式灯座的型式和尺寸

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2