- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 12469-1990 焊接质量保证 钢熔化焊接头的要求和缺陷分级

标准号:

GB/T 12469-1990

标准名称:

焊接质量保证 钢熔化焊接头的要求和缺陷分级

标准类别:

国家标准(GB)

标准状态:

已作废-

发布日期:

1990-09-08 -

实施日期:

1991-10-01 -

作废日期:

2005-10-14 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

114.19 KB

部分标准内容:

中华人民共和国国家标准

焊接质量保证

钢熔化焊接头的要求和缺陷分级Quality assurance of weldingRequirement for fusion welding joint of steel and classification for imperfection主题内容与适用范围

本标准规定了钢熔化焊接头的要求及缺陷的分级。本标准适用于熔焊方法施焊的对接和角接(搭接及T型)接头。2引用标准

GB2649-~2655焊接接头机械性能试验方法GB6417金属熔化焊缝缺陷名称及分类GB324焊缝符号表示法

GB3323钢熔化焊对接接头射线照相和质量分级GB11345钢焊缝手工超声波探伤方法和探伤结果分级GB10854钢焊缝外形尺寸

GB5185金属焊接及钎焊方法在图样上的表示代号3对焊接接头的要求和缺陷分级

3.1对接头性能的要求

GB/T 12469—-90

本标准不对接头的力学性能规定分等,但设计文件或技术要求中必须明确规定出产品对接头(包括焊缝金属)性能要求的项目和指标,且应符合相应产品设计规程、规则或法规的要求。对接头性能要求项目有:

常温拉伸性能;

常温冲击性能;

常温弯曲性能;

低温冲击性能;

高温瞬时拉伸性能;

高温持久拉伸及/或蠕变性能;

上述试验的试样应符合GB2649~~2655的要求。g.

疲劳性能;

断裂韧性;

其他(如耐蚀、耐磨等特定性能)。不应超越产品服役条件,随意增加或删减对接头性能要求的类别和指标。3.2接头外观及内在缺陷分级

国家技术监督局1990-09-08批准1991-10-01实施

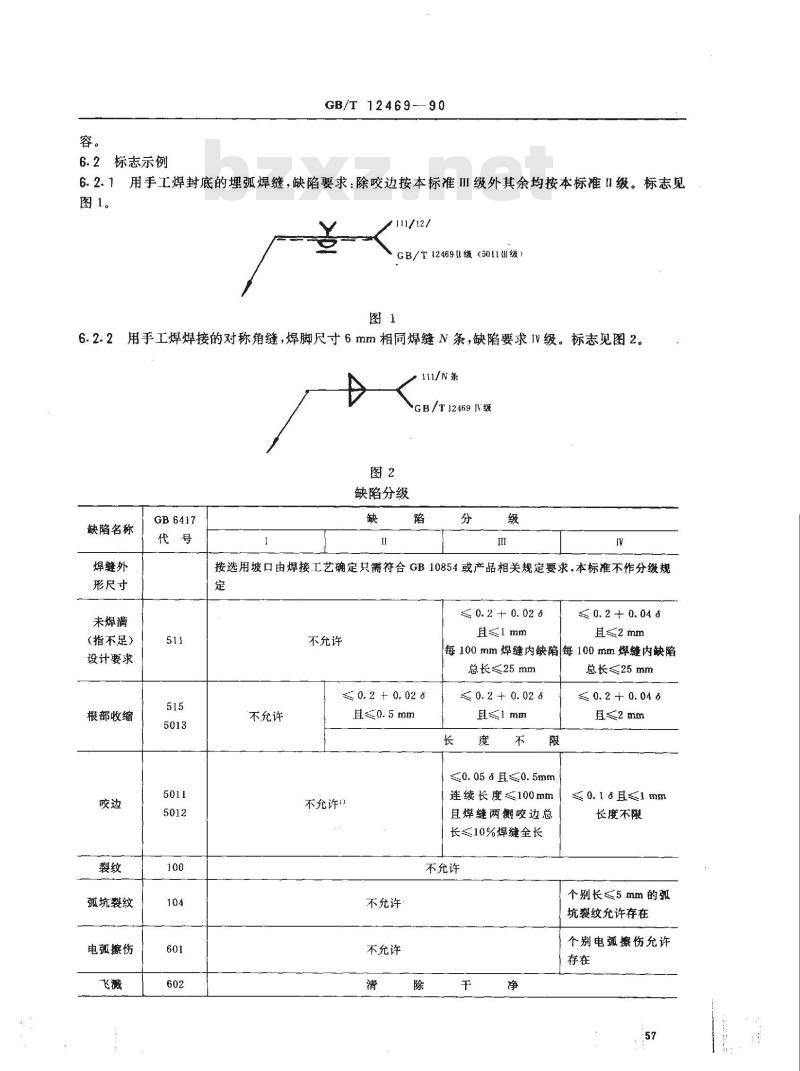

GB/T 1246990

本标准对钢熔化焊接头外观及内在缺陷作出了分级规定,见表。这一分级可供产品制造及焊接工艺评定时质量验收选用。

在特殊情况下,可经商定采用与本标准不同的规定,这必须在设计及制造文件中说明。本标准缺陷名称及代号符合GB6417的规定。4缺陷评级依据

4.1凡已有产品设计规程或法定验收规则的产品,应遵循这些规定,换算成相应级别。4.2对没有相应规程或法定验收规则的产品,在确定评定级别时应考虑下列因素。4.2.1载荷性质

静载荷;

动载荷;

非强度设计(刚性设计的构件以变形为限值,一般情况下强度裕度均较大)。服役环境

温度;

介质;

湿度;

磨耗。

产品失效后的影响

能引起爆炸或泄漏而引起严重人身伤亡并造成产品报废等经济损失;造成产品损伤且由停机要造成重大经济损失;造成产品损伤但仍可运行,待检修时再处理。选用材质

相对产品要求有良好的强度及韧性裕度;强度裕度虽然不大,但韧性裕度充足;高强度、低韧性;

焊接材料的相配性。

制造条件

焊接工艺方法;

企业质量管理制度;

构件设计中焊接可达性;

检验条件;

经济性。

对技术要求较高但又无法实施无损检验的产品,必须对焊工操作及工艺,实施产品适应性模拟件考核并明确规定焊接工艺实施全过程的监督制度和责任记录制度。5缺陷检验

5.1外观检验及断口宏观检验使用放大镜的放大倍数应以五倍为限。也可以磁粉或渗透检验方法进行检验。

5.2无损检验应符合GB3323或GB11345标准的规定。5.3在确定缺陷性质和尺寸及部位时,可能要使用多种检验方法。6标志

6.1凡应用本标准缺陷规定分级要求者,可在图样上直接标注本标准号及分级代号以简化技术文件内56

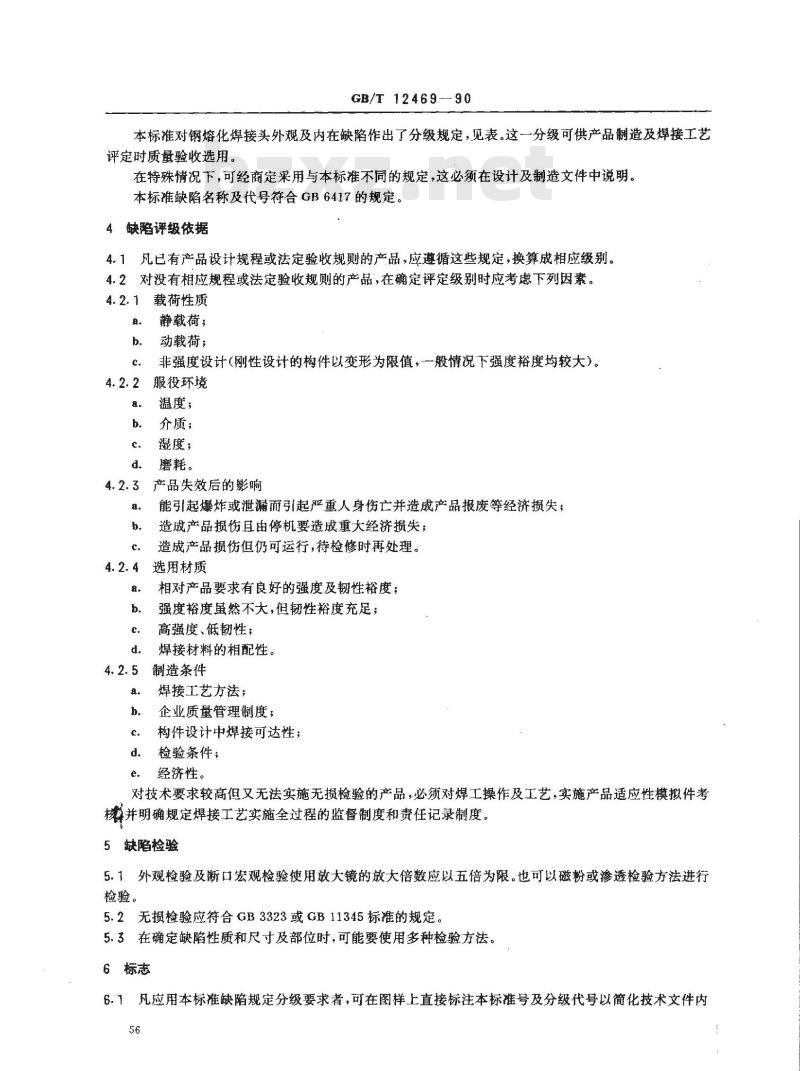

6.2标志示例

GB/T 12469-90

6.2.1用手工焊封底的埋弧焊缝,缺陷要求:除咬边按本标准II级外其余均按本标准II级。标志见图1。

111/12/

GB/T12469级(5011级)

6.2.2用手工焊焊接的对称角缝,焊脚尺寸6mm相同焊缝N条,缺陷要求IV级。标志见图2。m/N条

B/T12469 级

缺陷分级

缺陷名称

焊缝外

形尺寸

未焊满

(指不足)

设计要求

根部收缩

弧坑裂纹

电弧擦伤

GB 6417

按选用坡口由焊接工艺确定只需符合GB10854或产品相关规定要求,本标准不作分级规定

≤ 0. 2 + 0. 02 0

不允许

≤ 0. 2 + 0. 02 0

不允许

不允许\》

且≤0.5mm

且≤1 mm

≤ 0. 2 + 0. 04 0

且≤2 mm

每100mm焊缝内缺陷每100mm焊缝内缺陷总长≤25mm

≤ 0. 2 + 0. 02

且≤1mm

≤0.058且≤0.5mm

连续长度≤100mml

且焊缝两侧咬边总

长≤10%焊缝全长

不允许

不允许

不充许

总长≤25mm

≤ 0. 2 + 0. 04 6

且≤2mm

0.16≤1mm

长度不限

个别长≤5mm的弧

坑裂纹允许存在

个别电孤擦伤允许

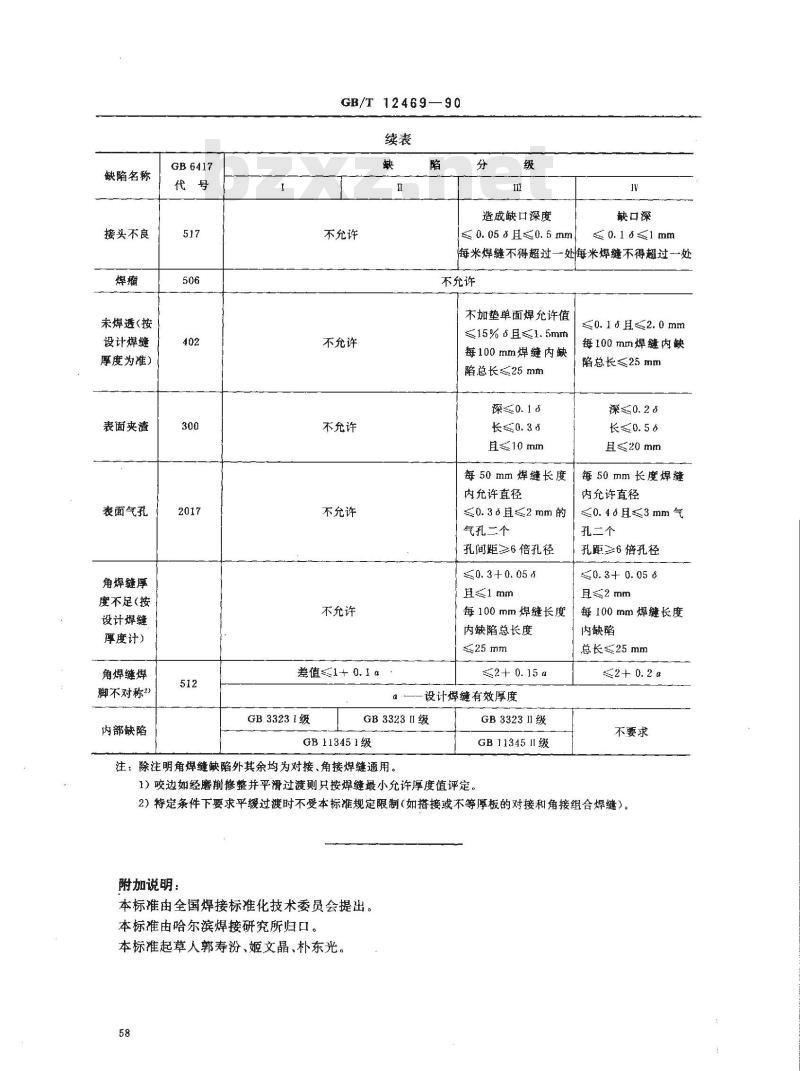

缺陷名称

接头不良

未焊透(按

设计焊缝

厚度为准)

表面夹渣

表面气孔

角焊缝厚

度不足(按

设计焊缝

厚度计)

角焊缝焊

脚不对称2)

内部缺陷

GB6417

GB/T 12469—90

不允许wwW.bzxz.Net

不允许

不允许

不充许

不充许

差值≤1+0.1a

GB33231纸

造成缺口深度

≤0. 05 且≤0. 5 mm

海米焊缝不得超过

不充许

缺口深

≤0. 1 d≤1 mm

处每米焊缝不得超过一处

不加垫单面焊允许值

≤15%且≤1.5mm

每100 mm焊缝内缺

陷总长≤25mm

深≤0.16

且≤10 mm

每50mm焊缝长度

内允许直径

≤0.35且2mm的

气孔二个

孔间距≥6倍孔径

≤0.3+0.05#

一≤1mm

每100mm焊缝长度

内缺陷总长度

≤25mm

≤2+ 0. 15 a

设计焊缝有效厚度

GB3323Ⅱ级

GB113451级

注:除注明角焊缝缺陷外其余均为对接、角接焊缝通用。1)咬边如经磨削修整并平滑过渡则只按焊缝最小允许厚度值评定。GB3323JI级

GB11345 I级

≤0.1且≤2.0mm

每100 mn焊缝内缺

陷总长≤25mm

深≤0.28

且≤20 mm

每50mm长度焊缝

内允许直径

<0.45且≥3mm气

孔二个

孔距=6倍孔径

≤0.3+0.058

且≤2mm

每100mm焊缝长度

肉缺陷

总长≤≥25mm

不要求

2)特定条件下要求平缓过渡时不受本标准规定限制(如搭接或不等厚板的对接和角接组合焊缝)。附加说明:

本标准由全国焊接标准化技术委员会提出。本标准由哈尔滨焊接研究所归口。本标准起草人郭寿汾、姬文晶、朴东光。58

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

焊接质量保证

钢熔化焊接头的要求和缺陷分级Quality assurance of weldingRequirement for fusion welding joint of steel and classification for imperfection主题内容与适用范围

本标准规定了钢熔化焊接头的要求及缺陷的分级。本标准适用于熔焊方法施焊的对接和角接(搭接及T型)接头。2引用标准

GB2649-~2655焊接接头机械性能试验方法GB6417金属熔化焊缝缺陷名称及分类GB324焊缝符号表示法

GB3323钢熔化焊对接接头射线照相和质量分级GB11345钢焊缝手工超声波探伤方法和探伤结果分级GB10854钢焊缝外形尺寸

GB5185金属焊接及钎焊方法在图样上的表示代号3对焊接接头的要求和缺陷分级

3.1对接头性能的要求

GB/T 12469—-90

本标准不对接头的力学性能规定分等,但设计文件或技术要求中必须明确规定出产品对接头(包括焊缝金属)性能要求的项目和指标,且应符合相应产品设计规程、规则或法规的要求。对接头性能要求项目有:

常温拉伸性能;

常温冲击性能;

常温弯曲性能;

低温冲击性能;

高温瞬时拉伸性能;

高温持久拉伸及/或蠕变性能;

上述试验的试样应符合GB2649~~2655的要求。g.

疲劳性能;

断裂韧性;

其他(如耐蚀、耐磨等特定性能)。不应超越产品服役条件,随意增加或删减对接头性能要求的类别和指标。3.2接头外观及内在缺陷分级

国家技术监督局1990-09-08批准1991-10-01实施

GB/T 1246990

本标准对钢熔化焊接头外观及内在缺陷作出了分级规定,见表。这一分级可供产品制造及焊接工艺评定时质量验收选用。

在特殊情况下,可经商定采用与本标准不同的规定,这必须在设计及制造文件中说明。本标准缺陷名称及代号符合GB6417的规定。4缺陷评级依据

4.1凡已有产品设计规程或法定验收规则的产品,应遵循这些规定,换算成相应级别。4.2对没有相应规程或法定验收规则的产品,在确定评定级别时应考虑下列因素。4.2.1载荷性质

静载荷;

动载荷;

非强度设计(刚性设计的构件以变形为限值,一般情况下强度裕度均较大)。服役环境

温度;

介质;

湿度;

磨耗。

产品失效后的影响

能引起爆炸或泄漏而引起严重人身伤亡并造成产品报废等经济损失;造成产品损伤且由停机要造成重大经济损失;造成产品损伤但仍可运行,待检修时再处理。选用材质

相对产品要求有良好的强度及韧性裕度;强度裕度虽然不大,但韧性裕度充足;高强度、低韧性;

焊接材料的相配性。

制造条件

焊接工艺方法;

企业质量管理制度;

构件设计中焊接可达性;

检验条件;

经济性。

对技术要求较高但又无法实施无损检验的产品,必须对焊工操作及工艺,实施产品适应性模拟件考核并明确规定焊接工艺实施全过程的监督制度和责任记录制度。5缺陷检验

5.1外观检验及断口宏观检验使用放大镜的放大倍数应以五倍为限。也可以磁粉或渗透检验方法进行检验。

5.2无损检验应符合GB3323或GB11345标准的规定。5.3在确定缺陷性质和尺寸及部位时,可能要使用多种检验方法。6标志

6.1凡应用本标准缺陷规定分级要求者,可在图样上直接标注本标准号及分级代号以简化技术文件内56

6.2标志示例

GB/T 12469-90

6.2.1用手工焊封底的埋弧焊缝,缺陷要求:除咬边按本标准II级外其余均按本标准II级。标志见图1。

111/12/

GB/T12469级(5011级)

6.2.2用手工焊焊接的对称角缝,焊脚尺寸6mm相同焊缝N条,缺陷要求IV级。标志见图2。m/N条

B/T12469 级

缺陷分级

缺陷名称

焊缝外

形尺寸

未焊满

(指不足)

设计要求

根部收缩

弧坑裂纹

电弧擦伤

GB 6417

按选用坡口由焊接工艺确定只需符合GB10854或产品相关规定要求,本标准不作分级规定

≤ 0. 2 + 0. 02 0

不允许

≤ 0. 2 + 0. 02 0

不允许

不允许\》

且≤0.5mm

且≤1 mm

≤ 0. 2 + 0. 04 0

且≤2 mm

每100mm焊缝内缺陷每100mm焊缝内缺陷总长≤25mm

≤ 0. 2 + 0. 02

且≤1mm

≤0.058且≤0.5mm

连续长度≤100mml

且焊缝两侧咬边总

长≤10%焊缝全长

不允许

不允许

不充许

总长≤25mm

≤ 0. 2 + 0. 04 6

且≤2mm

0.16≤1mm

长度不限

个别长≤5mm的弧

坑裂纹允许存在

个别电孤擦伤允许

缺陷名称

接头不良

未焊透(按

设计焊缝

厚度为准)

表面夹渣

表面气孔

角焊缝厚

度不足(按

设计焊缝

厚度计)

角焊缝焊

脚不对称2)

内部缺陷

GB6417

GB/T 12469—90

不允许wwW.bzxz.Net

不允许

不允许

不充许

不充许

差值≤1+0.1a

GB33231纸

造成缺口深度

≤0. 05 且≤0. 5 mm

海米焊缝不得超过

不充许

缺口深

≤0. 1 d≤1 mm

处每米焊缝不得超过一处

不加垫单面焊允许值

≤15%且≤1.5mm

每100 mm焊缝内缺

陷总长≤25mm

深≤0.16

且≤10 mm

每50mm焊缝长度

内允许直径

≤0.35且2mm的

气孔二个

孔间距≥6倍孔径

≤0.3+0.05#

一≤1mm

每100mm焊缝长度

内缺陷总长度

≤25mm

≤2+ 0. 15 a

设计焊缝有效厚度

GB3323Ⅱ级

GB113451级

注:除注明角焊缝缺陷外其余均为对接、角接焊缝通用。1)咬边如经磨削修整并平滑过渡则只按焊缝最小允许厚度值评定。GB3323JI级

GB11345 I级

≤0.1且≤2.0mm

每100 mn焊缝内缺

陷总长≤25mm

深≤0.28

且≤20 mm

每50mm长度焊缝

内允许直径

<0.45且≥3mm气

孔二个

孔距=6倍孔径

≤0.3+0.058

且≤2mm

每100mm焊缝长度

肉缺陷

总长≤≥25mm

不要求

2)特定条件下要求平缓过渡时不受本标准规定限制(如搭接或不等厚板的对接和角接组合焊缝)。附加说明:

本标准由全国焊接标准化技术委员会提出。本标准由哈尔滨焊接研究所归口。本标准起草人郭寿汾、姬文晶、朴东光。58

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 国家标准(GB)

- GB/T42854-2023 民用飞机客户培训飞行模拟机通用技术规范

- GB/T7534-1987 工业用挥发性有机液体沸程的测定

- GB/T38627-2020 信息技术 实时定位 磁定位数据接口

- GB/T10781.2-2022 白酒质量要求 第2部分:清香型白酒

- GB50752-2012 电子辐射工程技术规范

- GB/T15449-1995 管壳额定开关用场效应晶体管空白详细规范

- GB/T18204.4-2000 公共场所毛巾、床上卧具微生物检验方法细菌总数测定

- GB/T19418-2003 钢的弧焊接头 缺陷质量分级指南

- GB8552-1987 电子器件详细规范 低功率非线绕固定电阻器 RJ13型金属膜固定电阻器评定水平E(可供认证用)

- GB5606.3-2005 卷烟 第3部分:包装、卷制技术要求及贮运

- GB/T20976-2023 软冰淇淋预拌粉质量要求

- GB/T15917.3-1995 金属镝及氧化镝化学分析方法 对氯苯基荧光酮--溴化十六烷基三甲基胺分光光度法测定钽量

- GB/T11839-1989 二氧化铀芯块中硼的测定 姜黄素萃取光度法

- GB/T6122.1-2002 圆角铣刀 第1部分:型式和尺寸

- GB/T7433-1987 对称电缆载波通信系统抗无线电广播和通信干扰的指标

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2