- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 7314-1987 金属压缩试验方法

标准号:

GB/T 7314-1987

标准名称:

金属压缩试验方法

标准类别:

国家标准(GB)

标准状态:

已作废-

发布日期:

1987-02-27 -

实施日期:

1988-01-01 -

作废日期:

2005-10-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

303.13 KB

替代情况:

被GB/T 7314-2005代替采标情况:

neq ASTM E9:1981

部分标准内容:

第一部分主要建筑材料的检测方法标准16.《金属压缩试验方法》GB7314--87本标准适用于测定金属材料在室温下单向压缩的规定非比例压缩应力、规定总压缩应力、屈服点、弹性模量及脆性材料的抗压强度。1名词、术语、符号

1.1名词、术语

1.1.1单向压缩:试样受轴向压缩时,弯曲的影响可以忽略不计,标距内应力均匀分布;且在试验过程中不发生届曲。

1.1.2试样原始标距:用引伸计测量试样变形的那一部分原始长度。此长度应不小于bo、do。

实际压缩力:压缩过程中作用在试样上沿轴线方向的力;对夹在约束装置中进行试1.1.3

验的板状试样,是标距中点处扣除摩擦力后的力。1.1.4摩擦力:被约束装置夹持的试样,在施力时,两侧面与夹板之间产生的摩擦力。1.1.5压缩应力:试验过程中试样的实际压缩力与其原始横截面面积的比值。1.1.6规定非比例压缩应力:试样标距段的非比例压缩变形达到规定的原始标距百分比时的应力。表示此应力的符号应附以角注说明,例如αpe0.01Vpeo0.2分别表示规定非比例压缩应变为0.01%、0.2%时的应力。

1.1.7规定总压缩应力:试样标距段的总压缩变形(弹性变形加塑性变形)达到规定的原始标距百分比时的应力。表示此应力的符号应附以角注说明,例如。te1.5表示规定总压缩应变为1.5%时的应力。

1.1.8屈服点:试样在试验过程中,达到力不再增加而仍继续变形时所对应的应力。1.1.9抗压强度:试样压至破坏过程中的最大应力。1.1.10弹性模量:试验过程中,应力应变呈线性关系时的应力与应变的比值。1.2符号

本标准所用符号和名称见表1。

试样原始厚度

试样原始宽度

试样原始直径

试样长度

试样原始标距

原始标距段受力后的变形

约束装置的高度

板状试样无约束部分的长度

试样原始横截面面积

注: 1N/mm2= 1MPa。

2试样

2.1试样形状及尺寸

试样上端所受的力

实际压缩力;无侧向约束的试验,F=F。摩嫁力

规定非比例压缩变形的实际压缩力规定总压缩变形的实际压缩力

屈服时的实际压缩力

试样压至破坏过程中的最大实际压缩力规定非比例压缩应力

规定总压缩应力

压缩屈服点

抗压强度

压缩弹性模量

规定非比例压缩应变

规定总压缩应变

变形放大倍数

二、建筑用钢材

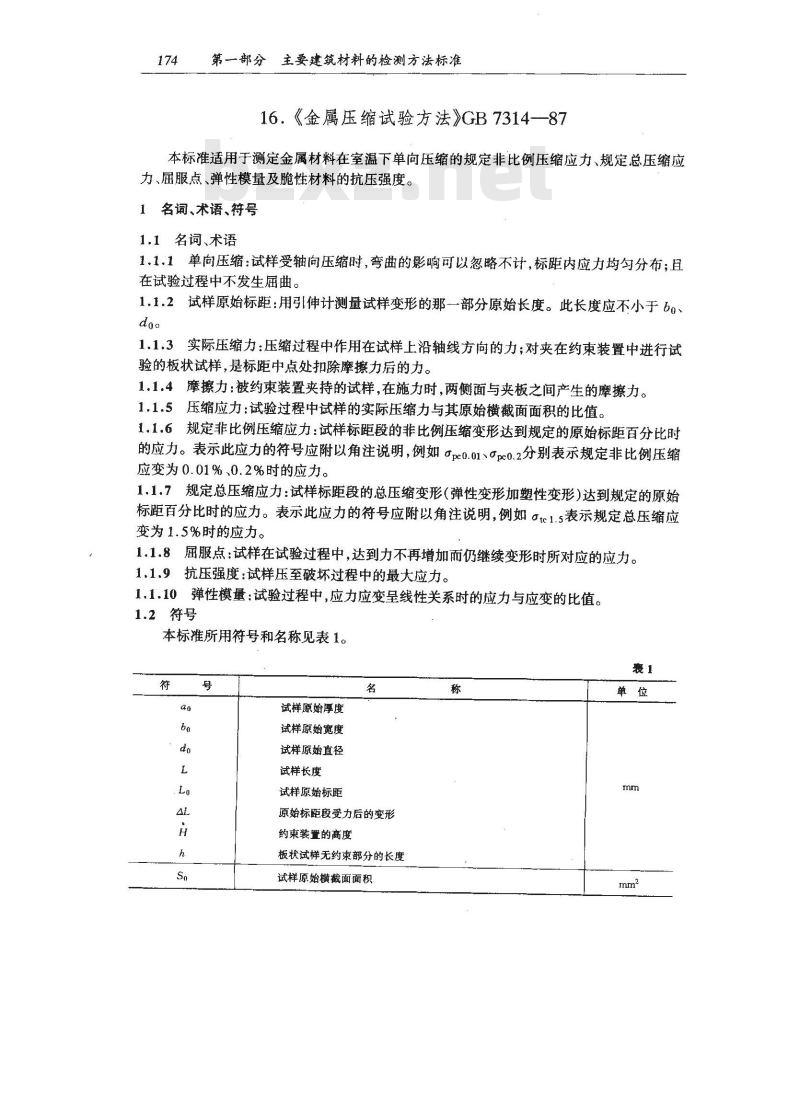

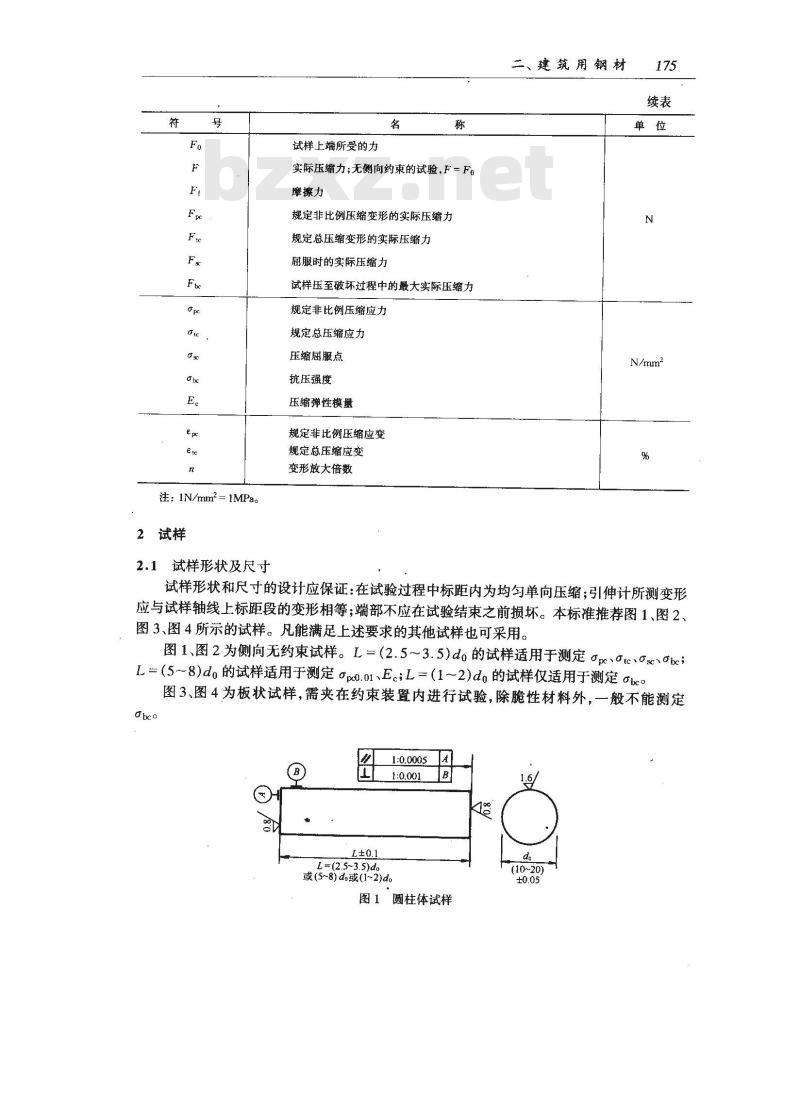

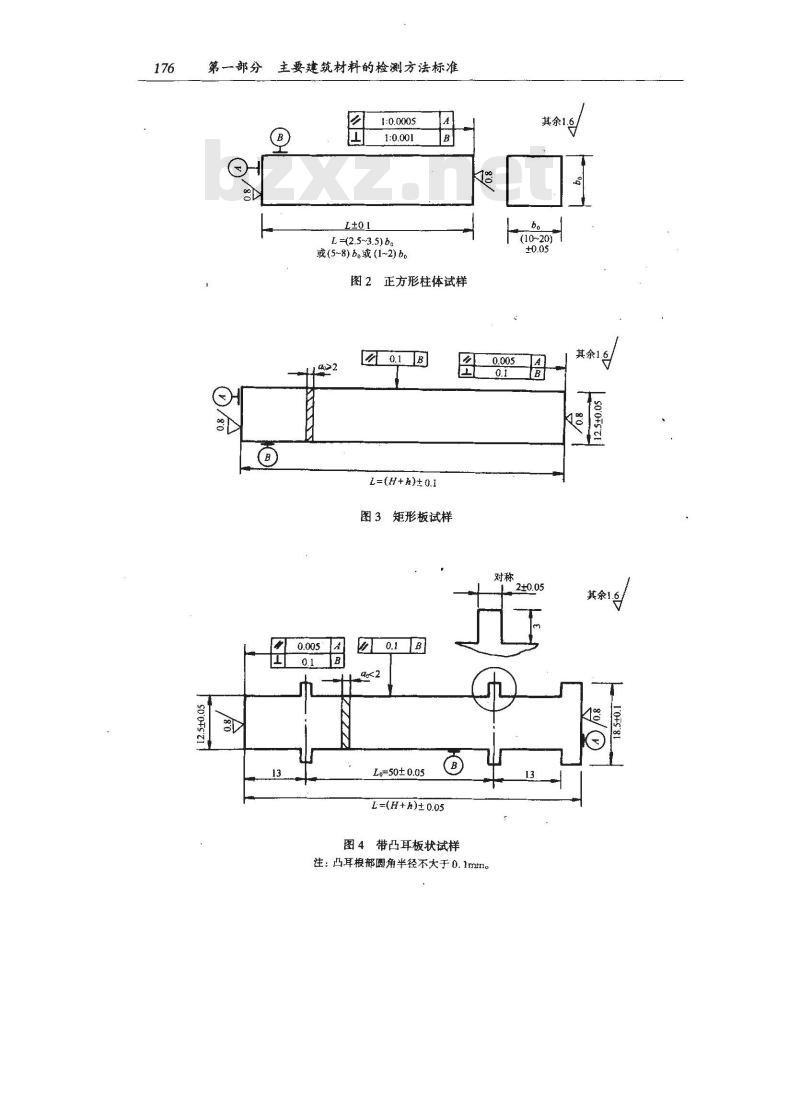

试样形状和尺寸的设计应保证:在试验过程中标距内为均勾单向压缩;引伸计所测变形应与试样轴线上标距段的变形相等;端部不应在试验结束之前损坏。本标准推荐图1、图2、图3、图4所示的试样。凡能满足上述要求的其他试样也可采用。图1、图2为侧向无约束试样。L=(2.5~3.5)do的试样适用于测定opevQtcvscvOb;L=(5-8)do的试样适用于测定opo0.01、E;L=(12)do的试样仅适用于测定abe。图3、图4为板状试样,需夹在约束装置内进行试验,除脆性材料外,一般不能测定Obco

L-(2.5~3.5)dc

或(5~8) do或(1~2)do

图1圆柱体试样

(10~20)

第一部分主要建筑材料的检测方法标准?

L =(2.5~3.5) bo

或(58)b.或(1~2)bo

图2正方形柱体试样

L=(H+h)±0.1

图3矩形板试样

L=50±0.05

L=(H++)±0.05

其余16

(10~20)

图4带凸耳板状试样

注:凸耳极部圆角半径不大于0.1mm。A

其余1.6

其余1.6

二、建筑用钢材

2.1.1试样原始标距两端分别距试样端面的距离不应小于试样直径(宽度)的二分之一(测E。时应不小于直径)。

2.1.2板状试样长度按公式(1)计算:L=H+h

h按公式(2)计算:

H+(0.2~0.3)

在测量规定总压缩应力时,h按公式(3)计算:2.2试样制备

h≥tcH+(0.2~0.3)

2.2.1样坏切取的数量、部位、取向应按有关标准或双方协议规定。2.2.2切取样坏和机加工试样时,应防止因冷加工或热影响而改变材料的性能。(1)

2.2.3板状试样厚度为原材料厚度时,应保留原表面,表面上不应有划痕等损伤;试样厚度为机加工厚度时,表面粗糙度应不低于原表面的粗糙度。厚度(直径)在标距内的允许偏差为1%或0.05mm取其小值。

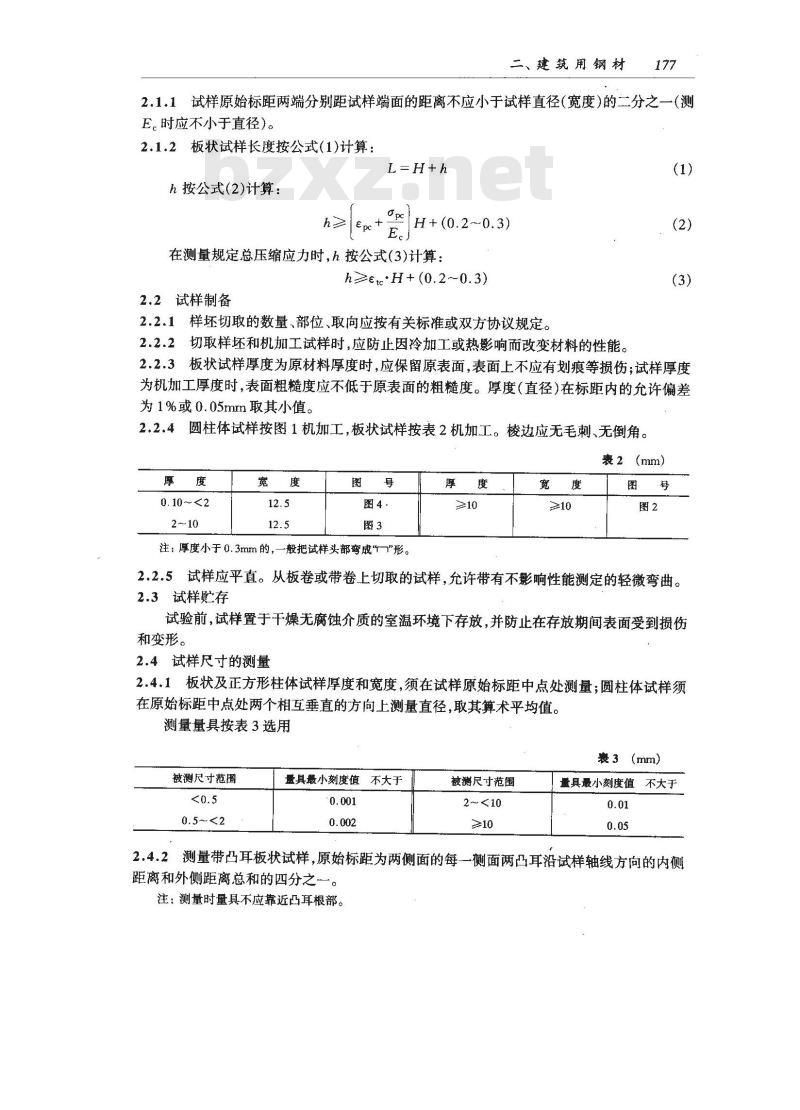

2.2.4圆柱体试样按图1机加工,板状试样按表2机加工。棱边应无毛刺、无倒角。表2(mm)

注:厚度小于0.3mm的,一般把试样头部弯成\\形。厚

2.2.5试样应平直。从板卷或带卷上切取的试样,允许带有不影响性能测定的轻微弯曲。2.3试样贮存

试验前,试样置于干燥无腐蚀介质的室温环境下存放,并防止在存放期间表面受到损伤和变形。

2.4试样尺寸的测量

2.4.1板状及正方形柱体试样厚度和宽度,须在试样原始标距中点处测量;圆柱体试样须在原始标距中点处两个相互垂直的方向上测量直径,取其算术平均值。测量量具按表3选用

囊3 (mm)

被测尺寸范围

量具最小刻度值不大于

被测尺寸范围

量具最小刻度值不大于

2.4.2测量带凸耳板状试样,原始标距为两侧面的每一侧面两凸耳沿试样轴线方向的内侧距离和外侧距离总和的四分之一。注:测量时量具不应靠近凸耳根部。178

第一部分主要建筑材料的检测方法标准3试验设备

3.1试验机

3.1.1凡满足下列要求的试验机均可使用:a.力示值误差不超过±1%。

6.试验机台板安装试样的表面与压头压试样的表面应平行,平行度不低于1:0.0002(安装试样区100mm范围内)。

C.试验过程中,压头与台板间不应有侧向的相对移动和转动。3.1.2试验机应备有调速指示装置,其速度应能在本标准规定的范围内控制和调节,并保持施力平稳而无冲击现象。

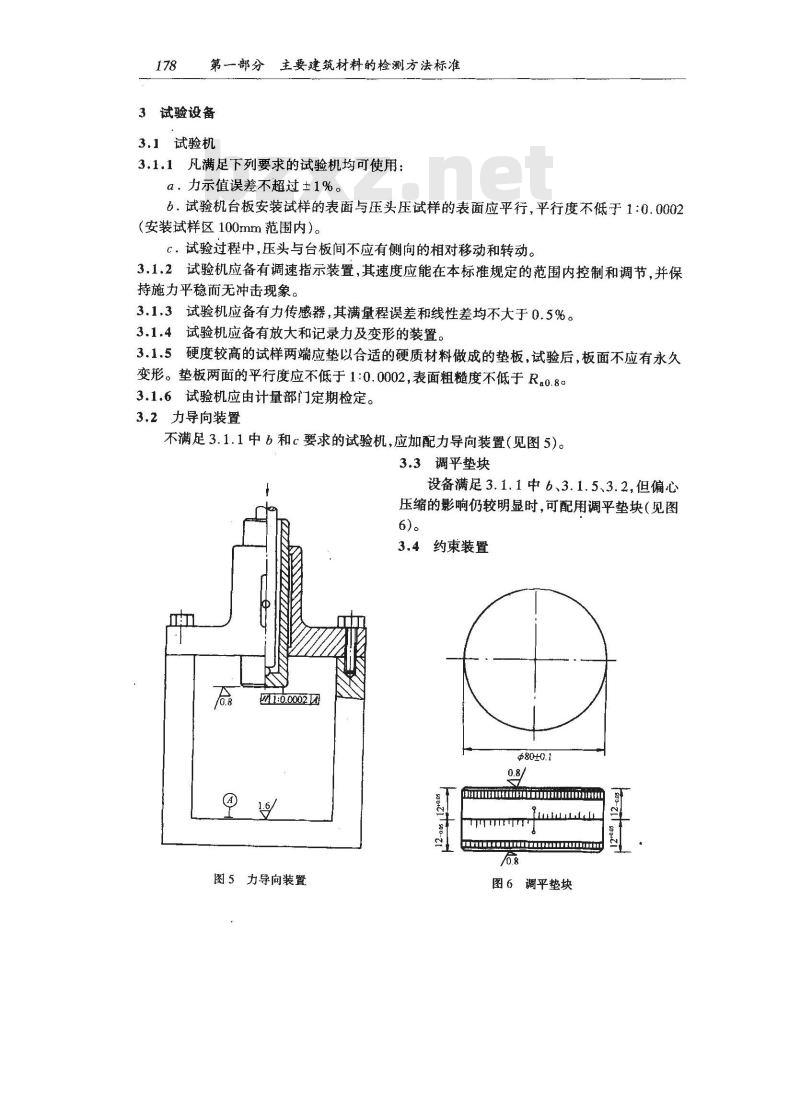

3.1.3试验机应备有力传感器,其满量程误差和线性差均不大于0.5%。3.1.4试验机应备有放大和记录力及变形的装置。3.1.5硬度较高的试样两端应垫以合适的硬质材料做成的垫板,试验后,板面不应有永久变形。垫板两面的平行度应不低于1:0.0002,表面粗糙度不低于Ra0.8。3.1.6试验机应由计量部门定期检定。3.2力导向装置

不满足3.1.1中b和c要求的试验机,应加配力导向装置(见图5)。3.3调平垫块

设备满足3.1.1中6、3.1.5、3.2,但偏心压缩的影响仍较明显时,可配用调平垫块(见图6)。

3.4约束装置

图5力导向装置

图6调平垫块

板状试样压缩试验,应使用约束装置。约束装置应具备:试样在低于规定的力作用下不发生屈曲;不影响试样轴向自由收缩及沿宽度和厚度方向的自由胀大;保证试验过程摩擦力为一个定值。本方法推荐图7的约束装置。

凡能满足上述要求的其他约束装置也可采用。

3.5防护罩

用有机玻璃或铁纱做成防护罩,进行脆性材料试验时,将其罩在试样外,防止试样碎片飞出伤人或损坏仪器。3.6引伸计

3.6.1引伸计(包括记录或显示仪器)应进行标定,标定时引伸计工作状态应尽可能与试验工作状态相同。引伸计的标定与分级按GB228一××《金属拉伸试验方法》附录A的规定进行。

3.6.2经标定的引伸计,在日常试验前应注意检查,当发现异常,应重新标定。根据表4选用相应级别的引伸

二、建筑用钢材

图7约束装置示意图

1一夹板;2一试样;3一夹板;4一板簧;5—限位螺钉;6-夹紧螺钉

规定非比例压缩应变(%)

0.05~<0.2

允许使用的最低级别

3.6.4测定弹性模量和规定非比例压缩应变小于0.05%的规定非比例压缩应力时,必须采用双弓平均引伸计;引伸计应同时装夹在试样相对的两侧。4试验条件

4.1压缩速度,在弹性(或接近弹性)范围,采用控制应力速率的方法,其速率控制在1~10N/mm2·s范围内。在明显塑性变形范围,采用控制应变速率的方法,其速率控制在0.0005~~0.0001/s范围内。

4.2板状试样装进约束装置前,两侧面与夹板间应铺一层厚度不大于0.05mm聚四氟乙烯薄膜,或均勾涂一层润滑剂,例如200目石墨粉调以适量的精密仪表油的润滑剂,以减少摩180

第部分主要建筑材料的检测方法标准4.3板状试样铺薄膜或涂润滑剂之前,应用无腐蚀的溶剂清洗。装夹后,应把两端面用细纱布擦干净。

4.4安装试样时,试样纵轴中心线应与压头轴线重合。4.5试验在室温10~35℃下进行。5性能测定

5.1板状试样夹紧力的选择

根据材料的规定非比例压缩应力αpeO:2(或屈服点)及板材厚度来选择夹紧力。-般使摩擦力F;不大于Fpc0.2估计值的2%;对极薄试样,允许摩擦力达到Fpe0.2估计值的5%。只要能保证试验顺利进行,夹紧力越小越好。5.2板状试样实际压缩力的测定

图8作图法确定实际压缩力F

5.3规定非比例压缩应力的测定

试验时自动绘制的力-变形曲线,一般初始部分因受摩擦力影响而并非线性关系(见图8)。当力足够大时,摩擦力达到一个定值,此后摩擦力不再进一步影响力-变形曲线。设摩擦力F,乎均分布在试样表面上,则实际压缩力F用公式(4)表示:

用作图法确定实际压缩力F

在自动绘制的力-变形曲线图(见图8)上,沿弹性直线段,反延直线交原横坐标轴于O\,在原坐标轴原点O'与O\的连线中点上,作垂线交反延的直线于0点,O点即为力变形曲线的真实原点。过○作平行原坐标轴的直线,即为修正后的坐标轴,实际压缩力可在新坐标系上直接判读。

5.3.1用力-变形作图法测定。力轴每毫米所代表的力应使所求的Fpc点处于力轴的二分之一以上,变形放大倍数的选择应保证图9中的OC段长度不小于5mm。在自动绘制的力-变形曲线图(见图9)上,自O点起,截取一段相当于规定非比例变形的距离OC(εp·Lo°n),过C点作平行于弹性直线段的直线CA交曲线于A点,其对应的力Fp为所测规定非比例实际压缩力。规定非比例压缩应力按公式(5)计算:Ope

5.3.2如果力-变形曲线无明显的弹性直线段(见图10),采用逐次逼近法。先在曲线上直观估读一点Ao,约为规定非比例压缩应变0.2%的力FA0,而后在微弯曲线上取Go、Q。两点,其分别对应的力0.1FA0、0.5FA,作直线GoQo,按5.3.1法过C点作平行于GQ。的F

Epe·Lon

图9作图法求F(一)

二、建筑用钢材

(a)无侧向约束试验;(6)有侧向约束试验181

直线CA1交曲线于A1点,如A1点与Ao点重合,则FAo即为Fpo.2。GoQ。直线的斜率—般可以用于图解确定其他规定非比例压缩应力的基准。F

o.2%·Lo·n

0.2%·Lo-n

图10作图法求F(二)

(a)无侧向约束试验;(b)有侧向约束试验如A,点未与A。点重合,则需采取与上述相同的步骤进行第二次逼近,此时取A1点对应的力FA来分别确定0.1FA1、0.5FA对应的点G1、Q1,然后如前述过C点作平行线来确定交点A2。重复相同步骤直至最后一次得到的交点与前一次的重合。5.4规定总压缩应力的测定

用力-变形作图法测定。力轴按5.3.1规定,总压缩变形一般应超过变形轴的二分之一以上。

在自动绘制的力-变形曲线图(见图11)上,自O点起在变形轴上取OD段(εtLo'n),过D点作与力轴平行的DM直线交曲线于M点,其对应的力Ft为所测规定总压缩力。总压缩应力按公式(6)计算:

第一部分

5.5屈服点测定

主要建筑材料的检测方法标准

图 11 作图法求 Fc

Et·Lon

(a)无侧向约束试验;(b)有侧向约束试验Fte

用力-变形作图法测定。力轴按5.3.1规定,变形轴应根据屈服阶段的变形来确定。在自动绘制的力-变形曲线图(见图12、13)上,判读屈服平台的恒定实际压缩力或塑性屈服阶段的最低实际压缩力即为屈服力Fsc;若屈服阶段曲线出现多个波峰波谷时,取第一个波谷之后的最低实际压缩力为屈服力(见图14)。届服点按公式(7)计算:asc

图12作图法求F(—)

如协议允许,屈服力可在测力度盘上判读。5.6抗压强度的测定

图13作图法求F(二)

试样压至破坏,从力-变形图上确定最大实际压缩力Fc(见图15),或从测力度盘读取最大力值。抗压强度按公式(8)计算:图14作图法求F(三)

5.7弹性模量的测定

二、建筑用钢材

图15作图法求Fbc

用力-变形作图法测定。力轴按5.3.1规定,变形放大倍数应大于500倍。183

在自动绘制的力-变形曲线图(见图11)上,取弹性直线段上J、K两点(点距应尽可能长),读出对应的力F,、Fk,变形△L、AL。弹性模量按公式(9)计算:E.兰

(F-F)Lo

(△Lk- △L,)So

如材料无明显的弹性直线段,没有其他规定时,则按5.3.2方法处理。5.8性能数据处理

数字修约方法按照GB1.1一81《标准化工作导则编写标准的一般规定》附录C执行。弹性模量值修约后至少保留两位有效数位;应力值修约按表5进行。裹5 (N/mm2)

500~1000

6试验结果处理

6.1试验出现下列情况之一者,试验结果无效;并应补做同样数量的试验。a。试样未达到所求性能时,发生届曲者。约

b.试样未达到所求性能时,端部就局部压坏以及试样在凸耳部分或标距外断裂者。c.试验过程中操作不当者。

d.试验过程中仪器设备发生故障者。6.2试验后,试样上显出冶金缺陷(如分层、汽泡、夹渣及缩孔等),应在试验记录及报告中注明。

第一部分主要建筑材料的检测方法标准附加说明:

本标准由中华人民共和国治金工业部提出。本标准由国防科学技术大学负责起草。本标准主要起草人陈荣锦。

17.《金属反复弯曲试验方法(厚度等于或小于3mm薄板及带材)》GB235—88

本标准参照采用国际标准ISO7799-1985《金属材料—厚度等于或小于3mm的薄板和带材的反复弯曲试验》。

1主题内容与适用范围Www.bzxZ.net

本标准规定了金属材料反复弯曲试验方法的适用范围、原理、符号及说明、试样、试验仪器、试验步骤及试验报告。

本标准适用于检验厚度小于或等于3mm的金属板材和带材在反复弯曲中承受塑性变形能力并显示出的缺陷。如有关标准另有规定时,应按其规定执行。2原理

反复弯曲试验是将试样-一端夹紧,然后绕规定半径的圆柱形表面使试样弯曲90°,再按相反方向弯曲。

3符号及说明

符号、说明如表1、图1所示。

试样厚度

弯曲圆弧半径

弯曲圆孤顶部至拔杆底面的距离4试样

两弯曲圆柱中心连线至夹持项面的距离反复弯曲次数

4.1试样按有关标准或双方协议从外观检查合格的材料任意部位上切取,并保持原表面无损伤。

4.2宽度小于或等于20mm的带材,试样应保持原宽度和原厚度(a),长度约为150mm。宽度大于20mm的带材和板材,其试样厚度等于原厚度(a)。宽度为20mm,长度约为150mm。

4.3由宽带材或板材上切取样坏,取样时,试样的边缘必须留有足够的加工余量,试样棱边应去除毛刺。

4.4必要时试样可矫平。矫平的方法是将试样放在木垫上用软锤子轻轻打平,或以平稳的

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

1.1名词、术语

1.1.1单向压缩:试样受轴向压缩时,弯曲的影响可以忽略不计,标距内应力均匀分布;且在试验过程中不发生届曲。

1.1.2试样原始标距:用引伸计测量试样变形的那一部分原始长度。此长度应不小于bo、do。

实际压缩力:压缩过程中作用在试样上沿轴线方向的力;对夹在约束装置中进行试1.1.3

验的板状试样,是标距中点处扣除摩擦力后的力。1.1.4摩擦力:被约束装置夹持的试样,在施力时,两侧面与夹板之间产生的摩擦力。1.1.5压缩应力:试验过程中试样的实际压缩力与其原始横截面面积的比值。1.1.6规定非比例压缩应力:试样标距段的非比例压缩变形达到规定的原始标距百分比时的应力。表示此应力的符号应附以角注说明,例如αpe0.01Vpeo0.2分别表示规定非比例压缩应变为0.01%、0.2%时的应力。

1.1.7规定总压缩应力:试样标距段的总压缩变形(弹性变形加塑性变形)达到规定的原始标距百分比时的应力。表示此应力的符号应附以角注说明,例如。te1.5表示规定总压缩应变为1.5%时的应力。

1.1.8屈服点:试样在试验过程中,达到力不再增加而仍继续变形时所对应的应力。1.1.9抗压强度:试样压至破坏过程中的最大应力。1.1.10弹性模量:试验过程中,应力应变呈线性关系时的应力与应变的比值。1.2符号

本标准所用符号和名称见表1。

试样原始厚度

试样原始宽度

试样原始直径

试样长度

试样原始标距

原始标距段受力后的变形

约束装置的高度

板状试样无约束部分的长度

试样原始横截面面积

注: 1N/mm2= 1MPa。

2试样

2.1试样形状及尺寸

试样上端所受的力

实际压缩力;无侧向约束的试验,F=F。摩嫁力

规定非比例压缩变形的实际压缩力规定总压缩变形的实际压缩力

屈服时的实际压缩力

试样压至破坏过程中的最大实际压缩力规定非比例压缩应力

规定总压缩应力

压缩屈服点

抗压强度

压缩弹性模量

规定非比例压缩应变

规定总压缩应变

变形放大倍数

二、建筑用钢材

试样形状和尺寸的设计应保证:在试验过程中标距内为均勾单向压缩;引伸计所测变形应与试样轴线上标距段的变形相等;端部不应在试验结束之前损坏。本标准推荐图1、图2、图3、图4所示的试样。凡能满足上述要求的其他试样也可采用。图1、图2为侧向无约束试样。L=(2.5~3.5)do的试样适用于测定opevQtcvscvOb;L=(5-8)do的试样适用于测定opo0.01、E;L=(12)do的试样仅适用于测定abe。图3、图4为板状试样,需夹在约束装置内进行试验,除脆性材料外,一般不能测定Obco

L-(2.5~3.5)dc

或(5~8) do或(1~2)do

图1圆柱体试样

(10~20)

第一部分主要建筑材料的检测方法标准?

L =(2.5~3.5) bo

或(58)b.或(1~2)bo

图2正方形柱体试样

L=(H+h)±0.1

图3矩形板试样

L=50±0.05

L=(H++)±0.05

其余16

(10~20)

图4带凸耳板状试样

注:凸耳极部圆角半径不大于0.1mm。A

其余1.6

其余1.6

二、建筑用钢材

2.1.1试样原始标距两端分别距试样端面的距离不应小于试样直径(宽度)的二分之一(测E。时应不小于直径)。

2.1.2板状试样长度按公式(1)计算:L=H+h

h按公式(2)计算:

H+(0.2~0.3)

在测量规定总压缩应力时,h按公式(3)计算:2.2试样制备

h≥tcH+(0.2~0.3)

2.2.1样坏切取的数量、部位、取向应按有关标准或双方协议规定。2.2.2切取样坏和机加工试样时,应防止因冷加工或热影响而改变材料的性能。(1)

2.2.3板状试样厚度为原材料厚度时,应保留原表面,表面上不应有划痕等损伤;试样厚度为机加工厚度时,表面粗糙度应不低于原表面的粗糙度。厚度(直径)在标距内的允许偏差为1%或0.05mm取其小值。

2.2.4圆柱体试样按图1机加工,板状试样按表2机加工。棱边应无毛刺、无倒角。表2(mm)

注:厚度小于0.3mm的,一般把试样头部弯成\\形。厚

2.2.5试样应平直。从板卷或带卷上切取的试样,允许带有不影响性能测定的轻微弯曲。2.3试样贮存

试验前,试样置于干燥无腐蚀介质的室温环境下存放,并防止在存放期间表面受到损伤和变形。

2.4试样尺寸的测量

2.4.1板状及正方形柱体试样厚度和宽度,须在试样原始标距中点处测量;圆柱体试样须在原始标距中点处两个相互垂直的方向上测量直径,取其算术平均值。测量量具按表3选用

囊3 (mm)

被测尺寸范围

量具最小刻度值不大于

被测尺寸范围

量具最小刻度值不大于

2.4.2测量带凸耳板状试样,原始标距为两侧面的每一侧面两凸耳沿试样轴线方向的内侧距离和外侧距离总和的四分之一。注:测量时量具不应靠近凸耳根部。178

第一部分主要建筑材料的检测方法标准3试验设备

3.1试验机

3.1.1凡满足下列要求的试验机均可使用:a.力示值误差不超过±1%。

6.试验机台板安装试样的表面与压头压试样的表面应平行,平行度不低于1:0.0002(安装试样区100mm范围内)。

C.试验过程中,压头与台板间不应有侧向的相对移动和转动。3.1.2试验机应备有调速指示装置,其速度应能在本标准规定的范围内控制和调节,并保持施力平稳而无冲击现象。

3.1.3试验机应备有力传感器,其满量程误差和线性差均不大于0.5%。3.1.4试验机应备有放大和记录力及变形的装置。3.1.5硬度较高的试样两端应垫以合适的硬质材料做成的垫板,试验后,板面不应有永久变形。垫板两面的平行度应不低于1:0.0002,表面粗糙度不低于Ra0.8。3.1.6试验机应由计量部门定期检定。3.2力导向装置

不满足3.1.1中b和c要求的试验机,应加配力导向装置(见图5)。3.3调平垫块

设备满足3.1.1中6、3.1.5、3.2,但偏心压缩的影响仍较明显时,可配用调平垫块(见图6)。

3.4约束装置

图5力导向装置

图6调平垫块

板状试样压缩试验,应使用约束装置。约束装置应具备:试样在低于规定的力作用下不发生屈曲;不影响试样轴向自由收缩及沿宽度和厚度方向的自由胀大;保证试验过程摩擦力为一个定值。本方法推荐图7的约束装置。

凡能满足上述要求的其他约束装置也可采用。

3.5防护罩

用有机玻璃或铁纱做成防护罩,进行脆性材料试验时,将其罩在试样外,防止试样碎片飞出伤人或损坏仪器。3.6引伸计

3.6.1引伸计(包括记录或显示仪器)应进行标定,标定时引伸计工作状态应尽可能与试验工作状态相同。引伸计的标定与分级按GB228一××《金属拉伸试验方法》附录A的规定进行。

3.6.2经标定的引伸计,在日常试验前应注意检查,当发现异常,应重新标定。根据表4选用相应级别的引伸

二、建筑用钢材

图7约束装置示意图

1一夹板;2一试样;3一夹板;4一板簧;5—限位螺钉;6-夹紧螺钉

规定非比例压缩应变(%)

0.05~<0.2

允许使用的最低级别

3.6.4测定弹性模量和规定非比例压缩应变小于0.05%的规定非比例压缩应力时,必须采用双弓平均引伸计;引伸计应同时装夹在试样相对的两侧。4试验条件

4.1压缩速度,在弹性(或接近弹性)范围,采用控制应力速率的方法,其速率控制在1~10N/mm2·s范围内。在明显塑性变形范围,采用控制应变速率的方法,其速率控制在0.0005~~0.0001/s范围内。

4.2板状试样装进约束装置前,两侧面与夹板间应铺一层厚度不大于0.05mm聚四氟乙烯薄膜,或均勾涂一层润滑剂,例如200目石墨粉调以适量的精密仪表油的润滑剂,以减少摩180

第部分主要建筑材料的检测方法标准4.3板状试样铺薄膜或涂润滑剂之前,应用无腐蚀的溶剂清洗。装夹后,应把两端面用细纱布擦干净。

4.4安装试样时,试样纵轴中心线应与压头轴线重合。4.5试验在室温10~35℃下进行。5性能测定

5.1板状试样夹紧力的选择

根据材料的规定非比例压缩应力αpeO:2(或屈服点)及板材厚度来选择夹紧力。-般使摩擦力F;不大于Fpc0.2估计值的2%;对极薄试样,允许摩擦力达到Fpe0.2估计值的5%。只要能保证试验顺利进行,夹紧力越小越好。5.2板状试样实际压缩力的测定

图8作图法确定实际压缩力F

5.3规定非比例压缩应力的测定

试验时自动绘制的力-变形曲线,一般初始部分因受摩擦力影响而并非线性关系(见图8)。当力足够大时,摩擦力达到一个定值,此后摩擦力不再进一步影响力-变形曲线。设摩擦力F,乎均分布在试样表面上,则实际压缩力F用公式(4)表示:

用作图法确定实际压缩力F

在自动绘制的力-变形曲线图(见图8)上,沿弹性直线段,反延直线交原横坐标轴于O\,在原坐标轴原点O'与O\的连线中点上,作垂线交反延的直线于0点,O点即为力变形曲线的真实原点。过○作平行原坐标轴的直线,即为修正后的坐标轴,实际压缩力可在新坐标系上直接判读。

5.3.1用力-变形作图法测定。力轴每毫米所代表的力应使所求的Fpc点处于力轴的二分之一以上,变形放大倍数的选择应保证图9中的OC段长度不小于5mm。在自动绘制的力-变形曲线图(见图9)上,自O点起,截取一段相当于规定非比例变形的距离OC(εp·Lo°n),过C点作平行于弹性直线段的直线CA交曲线于A点,其对应的力Fp为所测规定非比例实际压缩力。规定非比例压缩应力按公式(5)计算:Ope

5.3.2如果力-变形曲线无明显的弹性直线段(见图10),采用逐次逼近法。先在曲线上直观估读一点Ao,约为规定非比例压缩应变0.2%的力FA0,而后在微弯曲线上取Go、Q。两点,其分别对应的力0.1FA0、0.5FA,作直线GoQo,按5.3.1法过C点作平行于GQ。的F

Epe·Lon

图9作图法求F(一)

二、建筑用钢材

(a)无侧向约束试验;(6)有侧向约束试验181

直线CA1交曲线于A1点,如A1点与Ao点重合,则FAo即为Fpo.2。GoQ。直线的斜率—般可以用于图解确定其他规定非比例压缩应力的基准。F

o.2%·Lo·n

0.2%·Lo-n

图10作图法求F(二)

(a)无侧向约束试验;(b)有侧向约束试验如A,点未与A。点重合,则需采取与上述相同的步骤进行第二次逼近,此时取A1点对应的力FA来分别确定0.1FA1、0.5FA对应的点G1、Q1,然后如前述过C点作平行线来确定交点A2。重复相同步骤直至最后一次得到的交点与前一次的重合。5.4规定总压缩应力的测定

用力-变形作图法测定。力轴按5.3.1规定,总压缩变形一般应超过变形轴的二分之一以上。

在自动绘制的力-变形曲线图(见图11)上,自O点起在变形轴上取OD段(εtLo'n),过D点作与力轴平行的DM直线交曲线于M点,其对应的力Ft为所测规定总压缩力。总压缩应力按公式(6)计算:

第一部分

5.5屈服点测定

主要建筑材料的检测方法标准

图 11 作图法求 Fc

Et·Lon

(a)无侧向约束试验;(b)有侧向约束试验Fte

用力-变形作图法测定。力轴按5.3.1规定,变形轴应根据屈服阶段的变形来确定。在自动绘制的力-变形曲线图(见图12、13)上,判读屈服平台的恒定实际压缩力或塑性屈服阶段的最低实际压缩力即为屈服力Fsc;若屈服阶段曲线出现多个波峰波谷时,取第一个波谷之后的最低实际压缩力为屈服力(见图14)。届服点按公式(7)计算:asc

图12作图法求F(—)

如协议允许,屈服力可在测力度盘上判读。5.6抗压强度的测定

图13作图法求F(二)

试样压至破坏,从力-变形图上确定最大实际压缩力Fc(见图15),或从测力度盘读取最大力值。抗压强度按公式(8)计算:图14作图法求F(三)

5.7弹性模量的测定

二、建筑用钢材

图15作图法求Fbc

用力-变形作图法测定。力轴按5.3.1规定,变形放大倍数应大于500倍。183

在自动绘制的力-变形曲线图(见图11)上,取弹性直线段上J、K两点(点距应尽可能长),读出对应的力F,、Fk,变形△L、AL。弹性模量按公式(9)计算:E.兰

(F-F)Lo

(△Lk- △L,)So

如材料无明显的弹性直线段,没有其他规定时,则按5.3.2方法处理。5.8性能数据处理

数字修约方法按照GB1.1一81《标准化工作导则编写标准的一般规定》附录C执行。弹性模量值修约后至少保留两位有效数位;应力值修约按表5进行。裹5 (N/mm2)

500~1000

6试验结果处理

6.1试验出现下列情况之一者,试验结果无效;并应补做同样数量的试验。a。试样未达到所求性能时,发生届曲者。约

b.试样未达到所求性能时,端部就局部压坏以及试样在凸耳部分或标距外断裂者。c.试验过程中操作不当者。

d.试验过程中仪器设备发生故障者。6.2试验后,试样上显出冶金缺陷(如分层、汽泡、夹渣及缩孔等),应在试验记录及报告中注明。

第一部分主要建筑材料的检测方法标准附加说明:

本标准由中华人民共和国治金工业部提出。本标准由国防科学技术大学负责起草。本标准主要起草人陈荣锦。

17.《金属反复弯曲试验方法(厚度等于或小于3mm薄板及带材)》GB235—88

本标准参照采用国际标准ISO7799-1985《金属材料—厚度等于或小于3mm的薄板和带材的反复弯曲试验》。

1主题内容与适用范围Www.bzxZ.net

本标准规定了金属材料反复弯曲试验方法的适用范围、原理、符号及说明、试样、试验仪器、试验步骤及试验报告。

本标准适用于检验厚度小于或等于3mm的金属板材和带材在反复弯曲中承受塑性变形能力并显示出的缺陷。如有关标准另有规定时,应按其规定执行。2原理

反复弯曲试验是将试样-一端夹紧,然后绕规定半径的圆柱形表面使试样弯曲90°,再按相反方向弯曲。

3符号及说明

符号、说明如表1、图1所示。

试样厚度

弯曲圆弧半径

弯曲圆孤顶部至拔杆底面的距离4试样

两弯曲圆柱中心连线至夹持项面的距离反复弯曲次数

4.1试样按有关标准或双方协议从外观检查合格的材料任意部位上切取,并保持原表面无损伤。

4.2宽度小于或等于20mm的带材,试样应保持原宽度和原厚度(a),长度约为150mm。宽度大于20mm的带材和板材,其试样厚度等于原厚度(a)。宽度为20mm,长度约为150mm。

4.3由宽带材或板材上切取样坏,取样时,试样的边缘必须留有足够的加工余量,试样棱边应去除毛刺。

4.4必要时试样可矫平。矫平的方法是将试样放在木垫上用软锤子轻轻打平,或以平稳的

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 国家标准(GB)

- GB/T2828.1-2012 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

- GB/T228.1-2021 金属材料 拉伸试验 第1部分:室温试验方法

- GB/T7534-1987 工业用挥发性有机液体沸程的测定

- GB/T3836.1-2021 爆炸性环境 第1部分:设备 通用要求

- GB/T4100-2015 陶瓷砖

- GB/T10125-2021 人造气氛腐蚀试验 盐雾试验

- GB/T50772-2012 木结构工程施工规范

- GB/T30835-2014 锂离子电池用炭复合磷酸铁锂正极材料

- GB5226.1-2019 机械电气安全 机械电气设备 第1部分:通用技术条件

- GB50666-2011 混凝土结构工程施工规范

- GB/T15449-1995 管壳额定开关用场效应晶体管空白详细规范

- GB/T18204.4-2000 公共场所毛巾、床上卧具微生物检验方法细菌总数测定

- GB8552-1987 电子器件详细规范 低功率非线绕固定电阻器 RJ13型金属膜固定电阻器评定水平E(可供认证用)

- GB/T11379-2008 金属覆盖层 工程用铬电镀层

- GB/T23892.3-2009 滑动轴承 稳态条件下流体动压可倾瓦块止推轴承 第3部分:可倾瓦块止推轴承计算的许用值

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2