- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 建筑材料行业标准(JC) >>

- JC/T 869-2000 金属面岩棉 矿渣棉夹芯板

标准号:

JC/T 869-2000

标准名称:

金属面岩棉 矿渣棉夹芯板

标准类别:

建筑材料行业标准(JC)

标准状态:

现行-

发布日期:

2000-09-13 -

实施日期:

2001-01-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

219.34 KB

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了金属面岩棉、矿渣棉夹芯板的产品规格、原材料要求、技术要求、试验方法、检验规则、包装、运输、贮存等。本标准适用于以岩棉、矿渣棉带作芯材,以彩色涂层钢板为面材,用粘结剂复合而成的金属面岩棉、矿渣棉夹芯板(以下简称“夹芯板,’),其它金属面材的夹芯板可参照本标准执行。 JC/T 869-2000 金属面岩棉 矿渣棉夹芯板 JC/T869-2000

部分标准内容:

JC/T869—2000

本标准是在总结金属面岩棉、矿渣棉夹芯板10多年来生产、使用实践经验,吸取科学研究成果的基础上制定的,无同类产品的国外标准可参考。金属面岩棉、矿渣棉夹芯板主要用于工业与民用建筑的屋面及内外墙体,所以标准规定的技术要求应满足上述使用的需要,试验方法尽可能与现行的建筑构件质量评定标准相一致。本标准由全国绝热材料标准化技术委员会提出并归口。本标准由中国绝热隔音材料协会、国家建筑材料工业局标准化研究所、冶金部建筑研究总院负责起草。

本标准参加起草单位:天津万力园实业公司、浙江东南网架集团杭州东南新颖建筑板材有限公司、北京市北泡轻钢建材有限公司(北京市轻联集团新型建材冷藏设备分厂)、北方赤晓组合房屋有限公司、深圳赤晓组合房屋有限公司、北新建材(集团)北京万思达科技开发公司、辽宁盼盼新型建筑材料有限公司、浙江精工钢结构有限公司。本标准主要起草人:谢如荣、胡小媛、张德信、杨斌、赵焕林、杨洪祺、赵伟川、陈同顺、王东、戴氢成、洪长禧、张庆伟。

1范围

中华人民共和国建材行业标准

金属面岩棉、矿渣棉夹芯板

Metal skinned rock wool,slag wool sandwich panelsJC/T869--2000

本标准规定了金属面岩棉、矿渣棉夹芯板的产品规格、原材料要求、技术要求、试验方法、检验规则、包装、运输、贮存等。

本标适用于以岩棉、矿渣棉带作芯材,以彩色涂层钢板为面材,用粘结剂复合而成的金属面岩棉、矿渣棉夹芯板(以下简称“夹芯板”),其它金属面材的夹芯板可参照本标准执行。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标推的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T191-1990包装储运图示标志GB/T5464-1997建筑材料不燃性试验方法GB/T9978—1988建筑构件耐火试验方法GB/T11835--1998绝热用岩棉、矿渣棉及其制品GB/T12754—1991彩色涂层钢板及钢带3产品规格与标记

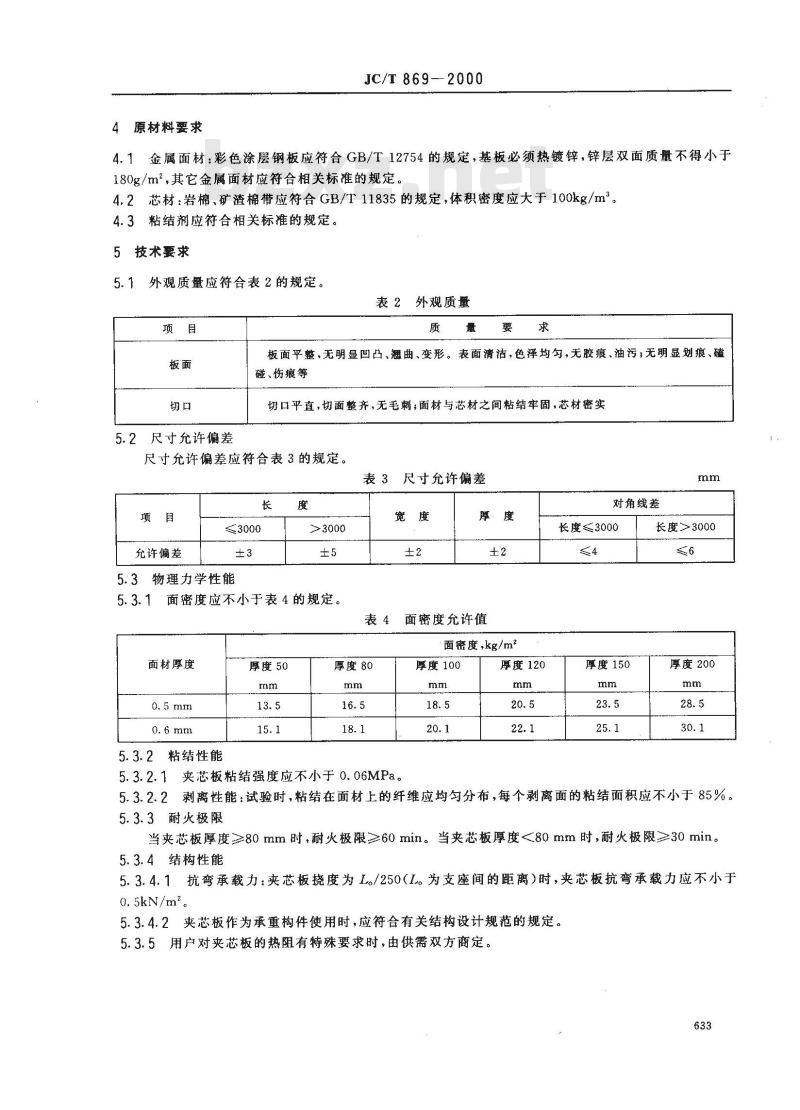

产品规格尺寸应符合表1规定。

表1产品规格尺寸

注:其他规格尺寸由供需双方协商确定3.2产品标记

产品标记由产品代号JY(K)B、规格尺寸、标准编号三部分表示。产品代号 J-表示金属面材

Y(K)——表示芯材为岩棉(或矿渣棉)B—表示板状

标记示例:长度为3000mm,宽度为1000mm、厚度为80mm的金属面岩棉夹芯板,标记为:JYB 3000×1000X80 JC/T 869—2000长度为3000mm、宽度为1000mm、厚度为80mm的金属面矿渣棉夹芯板,标记为;JKB 3000 X1000X 80 JC/T 869--2000国家建筑材料工业局2000-09-13批准632

2001-01-01实施

4原材料要求

JC/T869—2000

金属面材:彩色涂层钢板应符合GB/T12754的规定,基板必须热镀锌,锌层双面质量不得小于4.1

180g/m,其它金属面材应符合相关标准的规定。4.2芯材:岩棉、矿渣棉带应符合GB/T11835的规定,体积密度应大于100kg/m。4.3粘结剂应符合相关标准的规定。5技术要求

外观质量应符合表2的规定。

表2外观质量

5.2尺寸允许偏差

板面平整、无明显凹凸、翘曲、变形。表面清洁,色泽均匀,无胶痕、油污无明显划痕、碴碰、伤痕等

切口平直,切面整齐,无毛刺;面材与芯材之间粘结牢固,芯材密实尺寸允许偏差应符合表3的规定。表3尺寸允许偏差

充许偏差

5.3物理力学性能

5.3.1面密度应不小于表4的规定。面材厚度

5.3.2粘结性能

厚度50

摩厚度

表4面密度允许值

面密度,kg/m2

厚度80

夹芯板粘结强度应不小于0.06MPa。5.3.2.1

厚度100

厚度120

对角线差

长度≤3000

厚度150

长度>3000

厚度200

5.3.2.2剥离性能:试验时,粘结在面材上的纤维应均匀分布,每个剥离面的粘结面积应不小于85%。5.3.3耐火极限

当夹芯板厚度≥80mm时,耐火极限≥60min。当夹芯板厚度<80mm时,耐火极限≥30min。5.3.4结构性能

5.3.4.1抗弯承载力:夹芯板挠度为L/250(I。为支座间的距离)时,夹芯板抗弯承载力应不小于0.5kN/m2。

5.3.4.2夹芯板作为承重构件使用时,应符合有关结构设计规范的规定。5.3.5用户对夹芯板的热阻有特殊要求时,由供需双方商定。633

6试验方法

6.1外观质量

6.2尺寸偏差

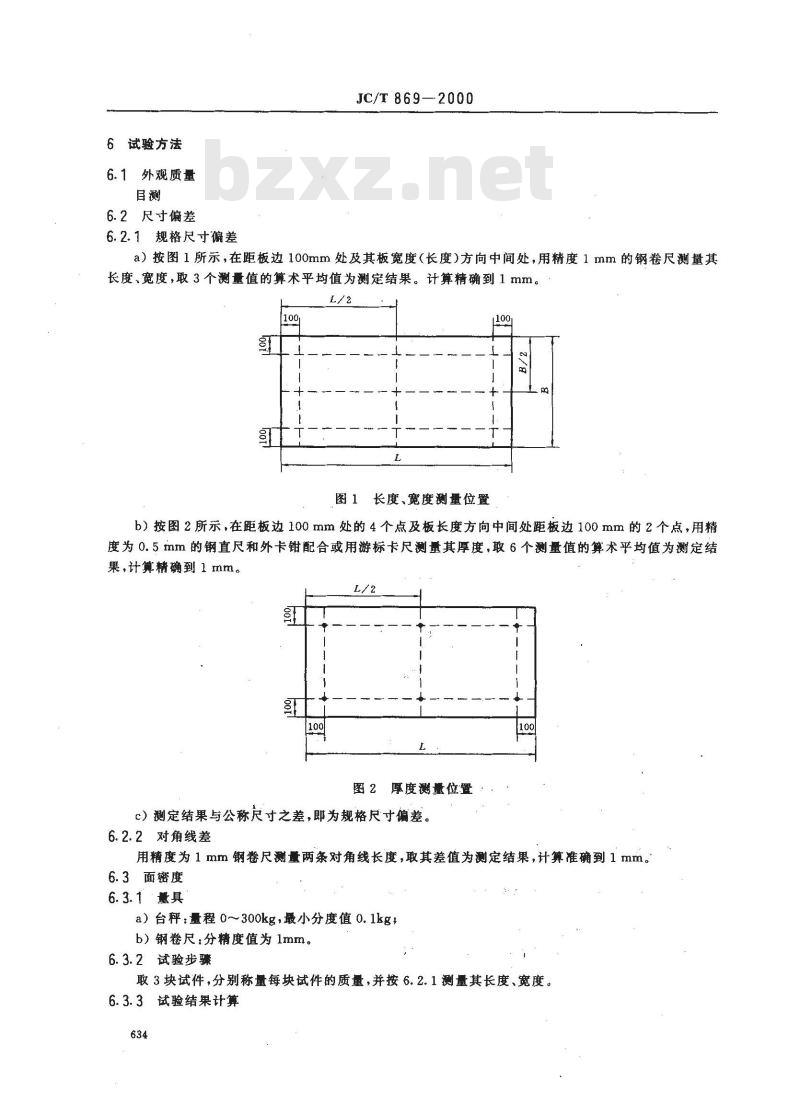

6.2.1规格尺寸偏差

JC/T869—2000

a)按图1所示,在距板边100mm处及其板宽度(长度)方向中间处,用精度1mm的钢卷尺测量其长度、宽度,取3个测量值的算术平均值为测定结果。计算精确到1 mm。L/2

长度、宽度测量位置

b)按图2所示,在距板边100mm处的4个点及板长度方向中间处距板边100mm的2个点,用精度为0.5mm的钢直尺和外卡钳配合或用游标卡尺测量其厚度,取6个测量值的算术平均值为测定结果,计算精确到 1 mm。

图2厚度测量位置

c)测定结果与公称尺寸之差,即为规格尺寸偏差。6.2.2对角线差

用精度为 1 mm 钢卷尺测量两条对角线长度,取其差值为测定结果,计算准确到 1 mm。6.3面密度

6.3.1量具

a)台秤:量程0~300kg,最小分度值0.1kgb)钢卷尺:分精度值为1mm。

6. 3. 2试验步骤

取3块试件,分别称量每块试件的质量,并按6.2.1测量其长度、宽度。6.3.3试验结果计算

每块试件的面密度按式(1)计算。式中:e——面密度,kg/m2;

m—-试件质量,kg;

L-试件长度,m;

B-试件宽度,m。

JC/T869-2000

取3块试件试验结果的算术平均值为测定结果,精确至0.1kg/m。6.4粘结性能

6.4.1粘结强度

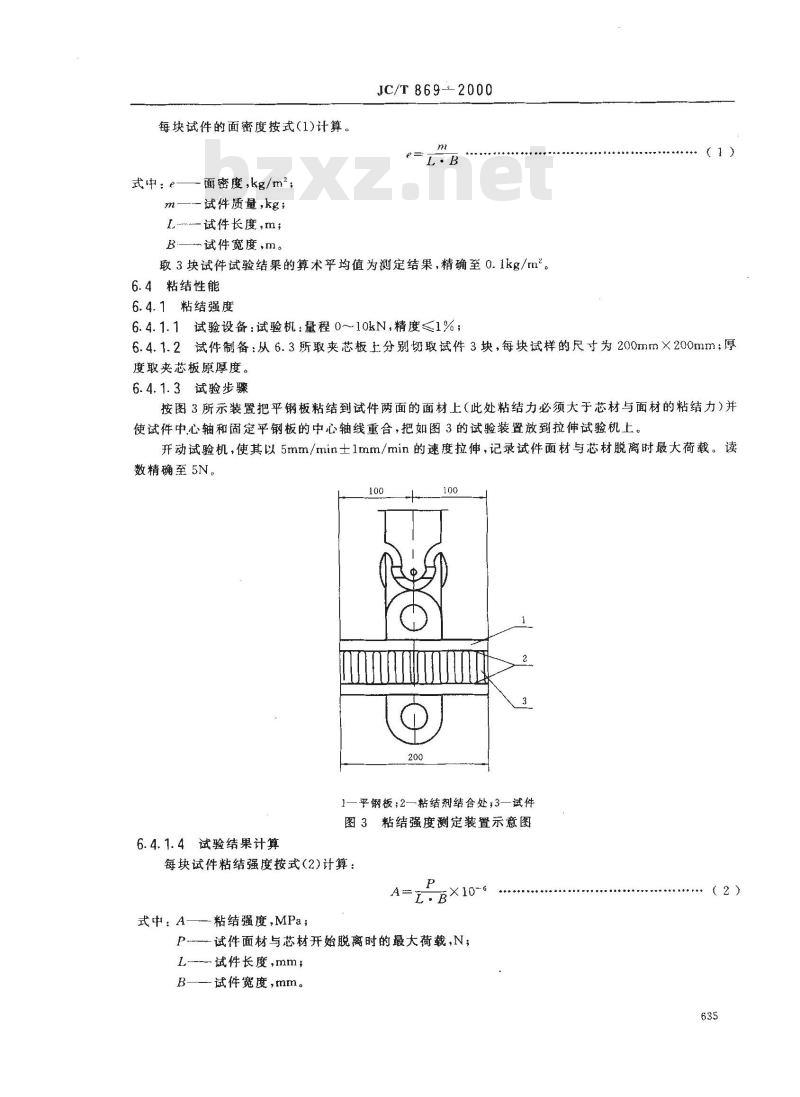

6.4.1.1试验设备:试验机:量程0~10kN,精度≤1%;(1

6.4.1.2试件制备:从6.3所取夹芯板上分别切取试件3块,每块试样的尺寸为200mm×200mm;厚度取夹芯板原厚度。

6.4.1.3试验步骤

按图3所示装置把平钢板粘结到试件两面的面材上(此处粘结力必须大于芯材与面材的粘结力)并使试件中心轴和固定平钢板的中心轴线重合,把如图3的试验装置放到拉伸试验机上。开动试验机,使其以5mm/min土1mm/min的速度拉伸,记录试件面材与芯材脱离时最大荷载。读数精确至 5N。

1—平钢板;2—粘结剂结合处3—试件图3粘结强度測定装置示意图

6.4.1.4试验结果计算

每块试件粘结强度按式(2)计算:A

式中:A—粘结强度,MPa;

试件面材与芯材开始脱离时的最大荷载,N;P

L---试件长度,mm,

B—一试件宽度,mm。

JC/T869—2000

取3块试件的算术平均值为测定结果,精确到0.01MPa。6.4.2剥离性能

6.4.2.1试件制备:取板材3块,从每块上切割1块试件,其长度为200mm,宽度为板材的宽度。6.4.2.2试验步骤

将3块试件面材与芯材撕开,每块试件取一个剥离面进行剥离试验,用精度为1mm的钢直尺测量未粘结部分,测量该部分两个方向的最大尺寸,相乘求出每一块未粘结的面积(F,)。最大尺寸小于5mm的面积不计。

6.4.2.3试验结果计算

每个剥离面粘结面积与剥离面积的比值按式(3)计算。F

式中:S-一-粘结面积与剥离面面积的比值,%;F-每个剥离面的面积,mm2;

F,—第i块未粘结的面积,mm\;计算精确到1%。

6.5抗弯承载力

6.5.1试件制备:取3700mm×1000mm(或900mm)×80mm试件3块。6.5.2试验步骤

将试件简支在两个平行支座上。端为固定铰支座;另一端为滚动铰支座。支座中心距板两端为100mm。按图4所示位置安装仪表,先空载2min,用精度为0.01mm的百分表测量板中间的位移量及支座的下沉量,并进行记录。然后将0.5kN/m2荷载分五级均布加载,每级加0.1kN/m2。加载后静置10min,记录位移量,一直加至0.5kN/m,计算此时的挠度值。超过0.5kN/m2荷载后,每级按0.05kN/m?继续加载直至挠度达到L/250时,记录此时的荷载,即为抗弯承载力。当需要测定极限承载力时,应继续加载。当接近极限承载力时,每级荷载取0.025kN/m2,一直加至板面受压区出现折皱,记录加载总和,即为极限承载力。取3块试件的算术平均值作为测定结果,精确到0.01kN/m。100

L,—3500

1一加载码;2一承压板(宽100mm,厚6~15mm的钢板);3—固定铰支座;4-滚动支座;5-试件;6—百分表fal,fa2,fb1fb2。图4均布承载力法测定试件抗弯承载力与挠度示意图636

6.5.3试验结果计算

挠度按式(4)计算:

式中:a-

一试件的挠度,mm;

JC/T 869--2000

f。—抗弯承载力试验时试件跨中的平均位移量,f。-fal+f 2

fbr,fo2

fa+faa

抗弯承载力试验时,试件中间两点的位移量,mm;抗弯承载力试验时支座的平均下沉量,f-f+fo2

抗弯承载力试验时,两个支座的下沉量,mm。6.6耐火极限

夹芯板的耐火极限按GB/T9978的规定进行。7检验规则

7.1检验分类

分出厂检验与型式检验。

7.1.1出厂检验

检验项目;外观质量、尺寸偏差、面密度、剥离性能。7.1.2型式检验

有下列情况之一时应进行型式检验:a)新产品投产、定型鉴定时;

b)正常生产时,每年进行一次;耐火极限每两年进行一次;c)原材料,工艺等发生较大变动时;d)停产半年以上,恢复生产时;e)国家质量监督部门要求进行时。型式检验项目包括第5章规定要求中的全部项目。7.2组批规则

7.2.1组批

以同一原材料、同一生产工艺、同一规格,稳定连续生产的产品为一个检查批。7.2.2抽样·

7.2.2.1抽样方案

外观质量与尺寸偏差抽样方案应符合表6规定。7.2.2.2物理力学性能从外观质量与尺寸偏差检验合格的试件中分别抽取3块进行试验。表5外观质量与尺寸偏差抽样方案批量

N、块

281~500

501~1200

(次)

累计样

本大小

合格判定数

不合格判定数

(4)

7.3判定规则

7.3.1外观质量与尺寸偏差

JC/T 869-2000免费标准bzxz.net

若外观质量与尺寸偏差均符合5.1、5.2规定,则判定该试件合格;若有一项不符合标准,则判定试件不合格。

若一个检查批的样本中,不合格试件数不超过Ac1,则判该批产品外观质量与尺寸偏差合格;如不合格试件数大于或(等于)Rei,则判该批产品外观质量与尺寸偏差不合格。若样本中不合格试件数大于Aci,小于Re1,则抽取二次样本,进行检验。若检验结果中,两次样本中不合格试件总数小于等于Ac2,则判该批产品外观质量与尺寸偏差合格;若大于或等于Re2,则判该批产品外观质量与尺寸偏差不合格。7.3.2物理力学性能,均应符合5.3的规定,判为合格,若有一项性能不合格,则判该批产品不合格。7.3.3综合判定,若检验结果符合7.3.1、7.3.2合格判定时,判该批产品合格。8标志、包装、运输与贮存

8.1标志

出厂产品应提供原材料质量保证书与产品合格证书、证书上应具有下列内容:a)产品名称、商标;

b)生产厂名、地址;

c)生产日期、批号;

d)出厂日期、编号;

e)执行标准编号;

f)产品检验报告单。

出厂产品上应有产品标记、生产厂名、商标、地址。8.2包装

8.2.1每件包装产品中,用于屋面夹芯板采用正反交错叠放形式,用于墙面夹芯板采用直接叠放形式。8.2.2散装夹芯板按板长分类,角铁护边,用绳固定。8.2.3箱装夹芯板用型钢及金属薄板或木板等材料作包装箱。8.2.4夹芯板之间一般应衬聚乙烯膜或牛皮纸等隔离。8.2.5包装应按GB/T191的规定注明“怕湿”标志。8.3运输

产品可用汽车、火车、船舶等运输工具运输。运输过程中,避免受压和机械损伤,特别注意防止雨淋。8.4贮存

8.4.1应在干燥、通风的仓库内贮存,露天贮存需采取防雨措施,8.4.2贮存场地应坚实、平整,散装堆放高度不宜超过1.5m。堆底应用木条或泡沫板铺垫,垫木间距不大于2 m。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准是在总结金属面岩棉、矿渣棉夹芯板10多年来生产、使用实践经验,吸取科学研究成果的基础上制定的,无同类产品的国外标准可参考。金属面岩棉、矿渣棉夹芯板主要用于工业与民用建筑的屋面及内外墙体,所以标准规定的技术要求应满足上述使用的需要,试验方法尽可能与现行的建筑构件质量评定标准相一致。本标准由全国绝热材料标准化技术委员会提出并归口。本标准由中国绝热隔音材料协会、国家建筑材料工业局标准化研究所、冶金部建筑研究总院负责起草。

本标准参加起草单位:天津万力园实业公司、浙江东南网架集团杭州东南新颖建筑板材有限公司、北京市北泡轻钢建材有限公司(北京市轻联集团新型建材冷藏设备分厂)、北方赤晓组合房屋有限公司、深圳赤晓组合房屋有限公司、北新建材(集团)北京万思达科技开发公司、辽宁盼盼新型建筑材料有限公司、浙江精工钢结构有限公司。本标准主要起草人:谢如荣、胡小媛、张德信、杨斌、赵焕林、杨洪祺、赵伟川、陈同顺、王东、戴氢成、洪长禧、张庆伟。

1范围

中华人民共和国建材行业标准

金属面岩棉、矿渣棉夹芯板

Metal skinned rock wool,slag wool sandwich panelsJC/T869--2000

本标准规定了金属面岩棉、矿渣棉夹芯板的产品规格、原材料要求、技术要求、试验方法、检验规则、包装、运输、贮存等。

本标适用于以岩棉、矿渣棉带作芯材,以彩色涂层钢板为面材,用粘结剂复合而成的金属面岩棉、矿渣棉夹芯板(以下简称“夹芯板”),其它金属面材的夹芯板可参照本标准执行。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标推的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T191-1990包装储运图示标志GB/T5464-1997建筑材料不燃性试验方法GB/T9978—1988建筑构件耐火试验方法GB/T11835--1998绝热用岩棉、矿渣棉及其制品GB/T12754—1991彩色涂层钢板及钢带3产品规格与标记

产品规格尺寸应符合表1规定。

表1产品规格尺寸

注:其他规格尺寸由供需双方协商确定3.2产品标记

产品标记由产品代号JY(K)B、规格尺寸、标准编号三部分表示。产品代号 J-表示金属面材

Y(K)——表示芯材为岩棉(或矿渣棉)B—表示板状

标记示例:长度为3000mm,宽度为1000mm、厚度为80mm的金属面岩棉夹芯板,标记为:JYB 3000×1000X80 JC/T 869—2000长度为3000mm、宽度为1000mm、厚度为80mm的金属面矿渣棉夹芯板,标记为;JKB 3000 X1000X 80 JC/T 869--2000国家建筑材料工业局2000-09-13批准632

2001-01-01实施

4原材料要求

JC/T869—2000

金属面材:彩色涂层钢板应符合GB/T12754的规定,基板必须热镀锌,锌层双面质量不得小于4.1

180g/m,其它金属面材应符合相关标准的规定。4.2芯材:岩棉、矿渣棉带应符合GB/T11835的规定,体积密度应大于100kg/m。4.3粘结剂应符合相关标准的规定。5技术要求

外观质量应符合表2的规定。

表2外观质量

5.2尺寸允许偏差

板面平整、无明显凹凸、翘曲、变形。表面清洁,色泽均匀,无胶痕、油污无明显划痕、碴碰、伤痕等

切口平直,切面整齐,无毛刺;面材与芯材之间粘结牢固,芯材密实尺寸允许偏差应符合表3的规定。表3尺寸允许偏差

充许偏差

5.3物理力学性能

5.3.1面密度应不小于表4的规定。面材厚度

5.3.2粘结性能

厚度50

摩厚度

表4面密度允许值

面密度,kg/m2

厚度80

夹芯板粘结强度应不小于0.06MPa。5.3.2.1

厚度100

厚度120

对角线差

长度≤3000

厚度150

长度>3000

厚度200

5.3.2.2剥离性能:试验时,粘结在面材上的纤维应均匀分布,每个剥离面的粘结面积应不小于85%。5.3.3耐火极限

当夹芯板厚度≥80mm时,耐火极限≥60min。当夹芯板厚度<80mm时,耐火极限≥30min。5.3.4结构性能

5.3.4.1抗弯承载力:夹芯板挠度为L/250(I。为支座间的距离)时,夹芯板抗弯承载力应不小于0.5kN/m2。

5.3.4.2夹芯板作为承重构件使用时,应符合有关结构设计规范的规定。5.3.5用户对夹芯板的热阻有特殊要求时,由供需双方商定。633

6试验方法

6.1外观质量

6.2尺寸偏差

6.2.1规格尺寸偏差

JC/T869—2000

a)按图1所示,在距板边100mm处及其板宽度(长度)方向中间处,用精度1mm的钢卷尺测量其长度、宽度,取3个测量值的算术平均值为测定结果。计算精确到1 mm。L/2

长度、宽度测量位置

b)按图2所示,在距板边100mm处的4个点及板长度方向中间处距板边100mm的2个点,用精度为0.5mm的钢直尺和外卡钳配合或用游标卡尺测量其厚度,取6个测量值的算术平均值为测定结果,计算精确到 1 mm。

图2厚度测量位置

c)测定结果与公称尺寸之差,即为规格尺寸偏差。6.2.2对角线差

用精度为 1 mm 钢卷尺测量两条对角线长度,取其差值为测定结果,计算准确到 1 mm。6.3面密度

6.3.1量具

a)台秤:量程0~300kg,最小分度值0.1kgb)钢卷尺:分精度值为1mm。

6. 3. 2试验步骤

取3块试件,分别称量每块试件的质量,并按6.2.1测量其长度、宽度。6.3.3试验结果计算

每块试件的面密度按式(1)计算。式中:e——面密度,kg/m2;

m—-试件质量,kg;

L-试件长度,m;

B-试件宽度,m。

JC/T869-2000

取3块试件试验结果的算术平均值为测定结果,精确至0.1kg/m。6.4粘结性能

6.4.1粘结强度

6.4.1.1试验设备:试验机:量程0~10kN,精度≤1%;(1

6.4.1.2试件制备:从6.3所取夹芯板上分别切取试件3块,每块试样的尺寸为200mm×200mm;厚度取夹芯板原厚度。

6.4.1.3试验步骤

按图3所示装置把平钢板粘结到试件两面的面材上(此处粘结力必须大于芯材与面材的粘结力)并使试件中心轴和固定平钢板的中心轴线重合,把如图3的试验装置放到拉伸试验机上。开动试验机,使其以5mm/min土1mm/min的速度拉伸,记录试件面材与芯材脱离时最大荷载。读数精确至 5N。

1—平钢板;2—粘结剂结合处3—试件图3粘结强度測定装置示意图

6.4.1.4试验结果计算

每块试件粘结强度按式(2)计算:A

式中:A—粘结强度,MPa;

试件面材与芯材开始脱离时的最大荷载,N;P

L---试件长度,mm,

B—一试件宽度,mm。

JC/T869—2000

取3块试件的算术平均值为测定结果,精确到0.01MPa。6.4.2剥离性能

6.4.2.1试件制备:取板材3块,从每块上切割1块试件,其长度为200mm,宽度为板材的宽度。6.4.2.2试验步骤

将3块试件面材与芯材撕开,每块试件取一个剥离面进行剥离试验,用精度为1mm的钢直尺测量未粘结部分,测量该部分两个方向的最大尺寸,相乘求出每一块未粘结的面积(F,)。最大尺寸小于5mm的面积不计。

6.4.2.3试验结果计算

每个剥离面粘结面积与剥离面积的比值按式(3)计算。F

式中:S-一-粘结面积与剥离面面积的比值,%;F-每个剥离面的面积,mm2;

F,—第i块未粘结的面积,mm\;计算精确到1%。

6.5抗弯承载力

6.5.1试件制备:取3700mm×1000mm(或900mm)×80mm试件3块。6.5.2试验步骤

将试件简支在两个平行支座上。端为固定铰支座;另一端为滚动铰支座。支座中心距板两端为100mm。按图4所示位置安装仪表,先空载2min,用精度为0.01mm的百分表测量板中间的位移量及支座的下沉量,并进行记录。然后将0.5kN/m2荷载分五级均布加载,每级加0.1kN/m2。加载后静置10min,记录位移量,一直加至0.5kN/m,计算此时的挠度值。超过0.5kN/m2荷载后,每级按0.05kN/m?继续加载直至挠度达到L/250时,记录此时的荷载,即为抗弯承载力。当需要测定极限承载力时,应继续加载。当接近极限承载力时,每级荷载取0.025kN/m2,一直加至板面受压区出现折皱,记录加载总和,即为极限承载力。取3块试件的算术平均值作为测定结果,精确到0.01kN/m。100

L,—3500

1一加载码;2一承压板(宽100mm,厚6~15mm的钢板);3—固定铰支座;4-滚动支座;5-试件;6—百分表fal,fa2,fb1fb2。图4均布承载力法测定试件抗弯承载力与挠度示意图636

6.5.3试验结果计算

挠度按式(4)计算:

式中:a-

一试件的挠度,mm;

JC/T 869--2000

f。—抗弯承载力试验时试件跨中的平均位移量,f。-fal+f 2

fbr,fo2

fa+faa

抗弯承载力试验时,试件中间两点的位移量,mm;抗弯承载力试验时支座的平均下沉量,f-f+fo2

抗弯承载力试验时,两个支座的下沉量,mm。6.6耐火极限

夹芯板的耐火极限按GB/T9978的规定进行。7检验规则

7.1检验分类

分出厂检验与型式检验。

7.1.1出厂检验

检验项目;外观质量、尺寸偏差、面密度、剥离性能。7.1.2型式检验

有下列情况之一时应进行型式检验:a)新产品投产、定型鉴定时;

b)正常生产时,每年进行一次;耐火极限每两年进行一次;c)原材料,工艺等发生较大变动时;d)停产半年以上,恢复生产时;e)国家质量监督部门要求进行时。型式检验项目包括第5章规定要求中的全部项目。7.2组批规则

7.2.1组批

以同一原材料、同一生产工艺、同一规格,稳定连续生产的产品为一个检查批。7.2.2抽样·

7.2.2.1抽样方案

外观质量与尺寸偏差抽样方案应符合表6规定。7.2.2.2物理力学性能从外观质量与尺寸偏差检验合格的试件中分别抽取3块进行试验。表5外观质量与尺寸偏差抽样方案批量

N、块

281~500

501~1200

(次)

累计样

本大小

合格判定数

不合格判定数

(4)

7.3判定规则

7.3.1外观质量与尺寸偏差

JC/T 869-2000免费标准bzxz.net

若外观质量与尺寸偏差均符合5.1、5.2规定,则判定该试件合格;若有一项不符合标准,则判定试件不合格。

若一个检查批的样本中,不合格试件数不超过Ac1,则判该批产品外观质量与尺寸偏差合格;如不合格试件数大于或(等于)Rei,则判该批产品外观质量与尺寸偏差不合格。若样本中不合格试件数大于Aci,小于Re1,则抽取二次样本,进行检验。若检验结果中,两次样本中不合格试件总数小于等于Ac2,则判该批产品外观质量与尺寸偏差合格;若大于或等于Re2,则判该批产品外观质量与尺寸偏差不合格。7.3.2物理力学性能,均应符合5.3的规定,判为合格,若有一项性能不合格,则判该批产品不合格。7.3.3综合判定,若检验结果符合7.3.1、7.3.2合格判定时,判该批产品合格。8标志、包装、运输与贮存

8.1标志

出厂产品应提供原材料质量保证书与产品合格证书、证书上应具有下列内容:a)产品名称、商标;

b)生产厂名、地址;

c)生产日期、批号;

d)出厂日期、编号;

e)执行标准编号;

f)产品检验报告单。

出厂产品上应有产品标记、生产厂名、商标、地址。8.2包装

8.2.1每件包装产品中,用于屋面夹芯板采用正反交错叠放形式,用于墙面夹芯板采用直接叠放形式。8.2.2散装夹芯板按板长分类,角铁护边,用绳固定。8.2.3箱装夹芯板用型钢及金属薄板或木板等材料作包装箱。8.2.4夹芯板之间一般应衬聚乙烯膜或牛皮纸等隔离。8.2.5包装应按GB/T191的规定注明“怕湿”标志。8.3运输

产品可用汽车、火车、船舶等运输工具运输。运输过程中,避免受压和机械损伤,特别注意防止雨淋。8.4贮存

8.4.1应在干燥、通风的仓库内贮存,露天贮存需采取防雨措施,8.4.2贮存场地应坚实、平整,散装堆放高度不宜超过1.5m。堆底应用木条或泡沫板铺垫,垫木间距不大于2 m。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 建筑材料行业标准(JC)

- JC/T313-2009 膨胀水泥膨胀率试验方法

- JC/T976-2005 道桥接缝用密封胶

- JC/T682-2005 水泥胶砂试体成型振实台

- JC/T729-2005 水泥净浆搅拌机

- JC/T672-1997 汽车后窗电热玻璃

- JC/T857-2000 平板玻璃用长石

- JC/T1009-2006 玻璃纤维增强塑料复合检查井盖

- JC523-1993 纸面石膏板能耗等级定额

- JC/T882-2001 幕墙玻璃接缝用密封胶

- JC/T894-2001 聚合物水泥防水涂料

- JC854-1999 玻璃纤维增强水泥通风管道

- JC860-2000 混凝土小型空心砌块砌筑砂浆

- JC572-1994 耐碱玻璃纤维无捻粗纱

- JC600-1995 石灰石硅酸盐水泥

- JC714-1996 快硬硫铝酸盐水泥

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2