- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 建筑材料行业标准(JC) >>

- JC/T 833-1998 水泥工业用堆取料机 技术条件

标准号:

JC/T 833-1998

标准名称:

水泥工业用堆取料机 技术条件

标准类别:

建筑材料行业标准(JC)

标准状态:

现行-

发布日期:

1998-11-09 -

实施日期:

1999-04-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

329.30 KB

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了水泥工业用堆取料机产品的技术要求、试验方法、检验规则、标志、包装、运输和贮存。本标准适用于圆型预均化堆场对松散物料进行储存、预均化的水泥工业用堆取料机(以下简称堆取料机)。 JC/T 833-1998 水泥工业用堆取料机 技术条件 JC/T833-1998

部分标准内容:

中华人民共和国建材行业标准

JC/T833-1998

水泥工业用堆取料机wwW.bzxz.Net

技术条件

Technical conditions of the stacker andreclaimerfor cementindustry

1998-11-09发布

国家建筑材料工业局

1999-04-01实施

标准按换网wm.bzooso.cam套类标准行业资料免费下载JC/T833-1998

本标准是根据我国八十年代末引进丹麦FLS公司的预均化设备、图纸及制造技术制定的。本标准非等效采用丹麦FLS公司520530E一86《通用工艺说明书》和懿国MVT公司提供的《制造及验收规范》。

本标准由国家建筑材料工业局建材机械标准化技术委员会提出并归口。本标准负责起草单位:邯郸建材机械厂。本标准参加起草单位:天津水泥工业设计研究院、上海新建机器厂、哈尔滨重型机器厂。本标准主要起草人:何宝山曾宪章高琪李中伟张岩范宇飞标灌投换网wm.bzaoso.c喜类标准行业资料免费下载1范围

中华人民共和国建材行业标准

水泥工业用堆取料机

技术条件

Technical conditions of the stacker andreclaimer for cement industryJC/T833-1998

本标准规定了水泥工业用堆取料机产品的技术要求、试验方法、检验规则、标志、包装、运输和存。本标准适用于圆型预均化堆场对松散物料进行储存、预均化的水泥工业用堆取料机(以下简称堆取料机)。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB699-88优质碳素结构钢技术条件GB700-88碳素结构钢

GB/T1184-1996形状和位置公差未注公差值GB/T1591-94低合金高强度结构钢GB1801一79公差与配合尺寸至500mm孔、轴公差带与配合GB/T1804一92一般公差线性尺寸的未注公差GB3323-87钢熔化焊对接接头射线照相和质量分级GB3766-83液压系统通用技术条件GB3811-83起重机设计规范

GB4064—83电气设备安全设计导则GB4720一81电控设备第一部分低压电器电控设备GB8350-87输送链、附件和链轮

GB8923-88涂装前钢材表面锈蚀等级和除锈等级浙开线圆柱齿轮精度

GB10095-88

桥式和门式起重机制造及轨道安装公差GB10183-88

GB10595—89

GB11345—89

带式输送机技术条件

钢焊缝手工超声波探伤方法和探伤结果分级GB/T13306—91

3通用门式起重机

GB/T14406-93

GB50170-92电气装置安装工程旋转电机施工及验收规范GBJ232—82电气装置安装工程施工及验收规范JB4730-94压力容器无损检测

JB/T6932.1一92起重机车轮型式尺寸、踏面形状与轨道的匹配国家建筑材料工业局1998-11-09批准标准授接网mb28080.com1999-04-01实施

JC/T833-1998

JB/T6406.2-92电力液压块式制动器JC/T402-91水泥机械涂漆防锈技术条件JC/T406-91水泥机械包装技术条件JC532-94建材机械钢焊接件通用技术条件3技术要求

3.1基本要求

3.1.1产品应符合本标准的规定,并按照规定程序批准的图样和技术文件制造。3.1.2产品的安全卫生应符合GB3811和GB4064中有关规定。3.1.3线性尺寸的未注公差不应低于GB/T1804中有关规定:a)切削加工部位为GB/T1804中m级;b)非切削加工部位为GB/T1804中C级。3.1.4机械加工零件的形状和位置公差的未注公差不应低于GB/T1184中有关规定:a)直线度、平面度、同轴度和对称度为GB/T1184中K级;b)其他项目要求为GB/T1184中11级。3.1.5钢焊接件通用技术要求不应低于JC532中规定(另有规定者除外):a)焊接件的尺寸极限偏差及角度极限偏差为JC532中B级;b)焊接件的直线度及平面度公差为JC532中F级;c)焊接接头的表面质量为JC532中I级。3.2主要零部件要求

3.2.1主要金属结构件的材料

3.2.1.1当工作环境温度不低于一20℃时,材质不应低于GB700中Q235一A的规定。3.2.1.2当工作环境温度在一20~一40℃时,材质不应低于GB/T1591中16Mn钢的规定,且要求一20℃冲击功不应小于27J。

注:主要金结构件,指主梁、端梁、中心立柱、悬臂梁等。3.2.2主梁、端梁和悬臂梁

3.2.2.1翼板横向对接焊缝及在受拉区域内的腹板对接焊缝的内部质量不应低于GB3323中I级或GB11345中I.B级。

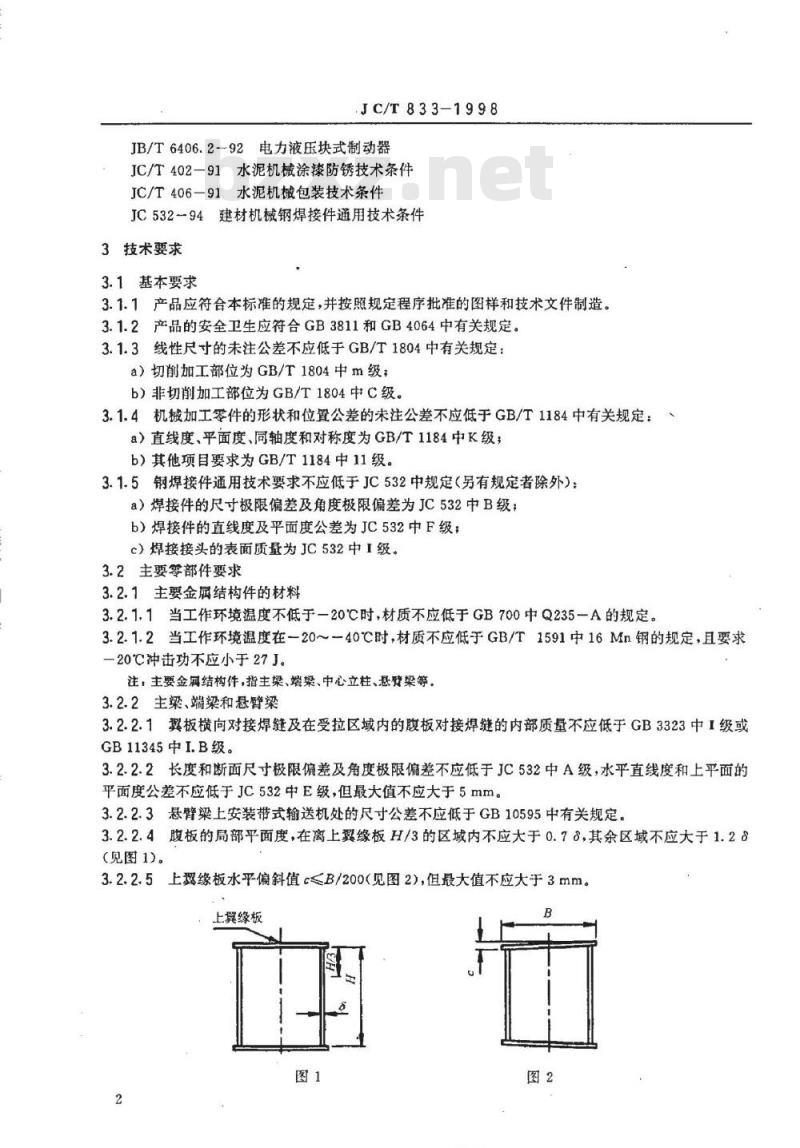

3.2.2.2长度和断面尺寸极限偏差及角度极限偏差不应低于JC532中A级,水平直线度和上平面的平面度公差不应低于JC532中E级,但最大值不应大于5mm。3.2.2.3悬臂梁上安装带式输送机处的尺寸公差不应低于GB10595中有关规定。3.2.2.4腹板的局部平面度,在离上翼缘板H/3的区域内不应大于0.78,其余区域不应大于1.2(见图1)。

3.2.2.5上翼缘板水平偏斜值c≤B/200(见图2),但最大值不应大于3mm。上翼缘板

标准损接网mh28oe0.comB

JC/T833-1998

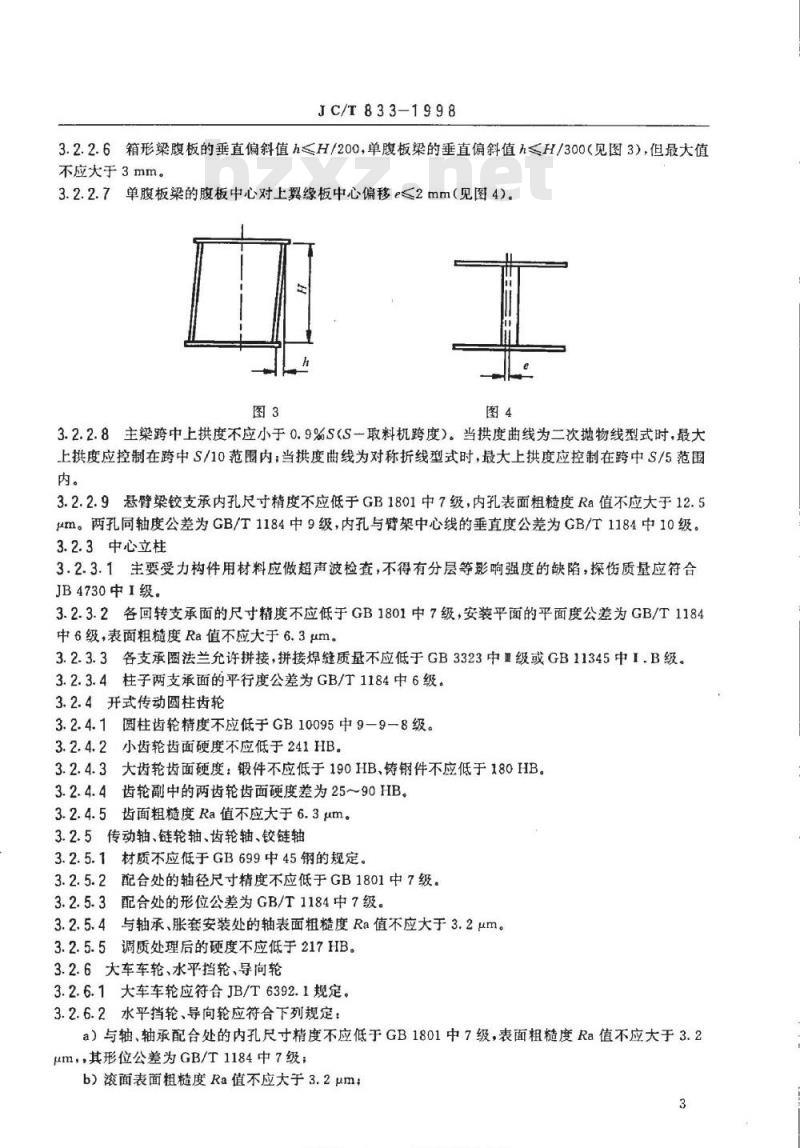

3.2.2.6箱形梁腹板的垂直偏斜值h≤H/200,单腹板梁的垂直偏斜值h≤H/300(见图3),但最大值不应大于3mm。

3.2.2.7单腹板梁的腹板中心对上翼缘板中心偏移e≤2mm(见图4)。图3

3.2.2.8主染跨中上拱度不应小于0.9%S(S一取料机跨度)。当拱度曲线为二次抛物线型式时,最大上拱度应控制在跨中S/10范围内;当拱度曲线为对称折线型式时,最大上拱度应控制在跨中S/5范围内。

3.2.2.9悬臂梁铰支承内孔尺寸精度不应低于GB1801中7级,内孔表面粗糙度Ra值不应大于12.5um。两孔同轴度公差为GB/T1184中9级,内孔与臂架中心线的垂直度公差为GB/T1184中10级。3.2.3中心立柱

3.2.3.1主要受力构件用材料应做超声波检查,不得有分层等影响强度的缺陷,探伤质量应符合JB4730中1级。

3.2.3.2各回转支承面的尺寸精度不应低于GB1801中7级,安装平面的平面度公差为GB/T1184中6级,表面粗糙度Ra值不应大于6.3um。3.2.3.3各支承圈法兰允许拼接,拼接焊缝质量不应低于GB3323中级或GB11345中I.B级。3.2.3.4柱子两支承面的平行度公差为GB/T1184中6级。3.2.4开式传动圆柱齿轮

3.2.4.1圆柱齿轮精度不应低于GB10095中9-9-8级。3.2.4.2小齿轮齿面硬度不应低于241HB。3.2.4.3大齿轮齿面硬度:锻件不应低于190HB、铸钢件不应低于180HB。3.2.4.4齿轮副中的两齿轮齿面硬度差为25~90HB。3.2.4.5齿面粗糙度Ra值不应大于6.3μm。3.2.5传动轴、链轮轴、齿轮轴、铰链轴3.2.5.1材质不应低于GB699中45钢的规定3.2.5.2配合处的轴径尺寸精度不应低于GB1801中7级。3.2.5.3配合处的形位公差为GB/T1184中7级。3.2.5.4与轴承、胀套安装处的轴表面粗糙度Ra值不应大于3.2μm。3.2.5.5调质处理后的硬度不应低手217HB。3.2.6大车车轮、水平挡轮、导向轮3.2.6.1大车车轮应符合JB/T6392.1规定。3.2.6.2水平挡轮、导向轮应符合下列规定:a)与轴、轴承配合处的内孔尺寸精度不应低于GB1801中7级,表面粗糙度Ra值不应大于3.2μm,其形位公差为GB/T1184中7级;b)滚面表面粗糙度Ra值不应大于3.2μm3

标准换换网286s0.c0mc)滚面硬度要求见表1。

料粑小车移动水平挡轮

刮板导向轮

3.2.7输送板链、附件及链轮

JC/T833-1998

241~321HB

40~50HRC

3.2.7.1链轮的材质不应低于GB699中45钢的规定。3.2.7.2滚轮、销轴、轴套硬度要求见表2。表2

液轮滚面硬度

销轴及轴套表面硬度

3.2.7.3链轮齿面硬度为40~55HRC有效硬化层深度为2~6mm。3.2.7.4其他要求应符合GB8350规定。3.2.8制动器、制动轮

3.2.8.1制动器应符合JB/T6406.2规定。硬

有效硬化层深度

3.2.8.2制动轮的制动面硬度为35~45HRC,有效硬化层深度为2~3mm。3.2.8.3制动轮外圆对轴中心线的径向圆跳动精度不应低于GB/T1184中9级。3.2.8.4制动轮不允许有裂纹,制动面不得有影响使用的缺陷。3.2.9带式输送机

带式输送机应符合GB10595中有关规定。3.2.10轨道

3.2.10.1轨道与车轮的匹配应符合JB/T6392.1规定。3.2.10.2圆型轨道采用冷弯方法成型,单节轨道半径尺寸公差为士2mm,轨道上平面应平整,每米平面度公差为2mm,单节轨道平面度公差为6mm。3.2.11液压系统

液压系统应符合GB3766中有关规定。3.3电气要求

3.3.1供电

供电采用三相四线制。供电方式为滑导集电器供电。3.3.2控制

堆料机控制采用自动控制和人工控制二种方式。作业时应采用自动控制。3.3.3电线电缆截面

3.3.3.1机上数设的电缆最小截面不应小于1.5mm铜线。3.3.3.2控制柜(屏)内配线其最小截面不应小于1mm2铜线。3.3.4照明

3.3.4.1电气室应有固定安装的照明灯具,其照度不应小于100LX。3.3.4.2设备通道及平台应有防尘、防震式照明灯具,其照度不应小于10LX。3.3.5电气装置

标准换按网.bzsoao.comJC/T833-1998

3.3.5.1电控设备应符合GB3811和GB4720规定。3.3.5.2电气装登安装应符合GBJ232规定,电动机的安装应符合GB50170规定。3.3.5.3信号装置(操作信号、故障信号、报替信号等)应设置在操作人员视力、听力可及的地方。3.3.5.4电线,电缆应数设在电缆桥架中。活动段应套有金属软管,电缆敷设的弯曲半径不应小于6倍电缆外径。

3.3.5.5多股导线的两端应采用不会脱落的冷压铜端头。所有的导线中均不允许有中间接头。照明线允许在设备附近采用过渡端子联接。3.3.5.6机上安装的电气装置,其外壳防护等级不应低于IP44。3.3.5.7机上的电气装置,正常不带电的金属外壳、金属线管、托架等均需可靠的接地。轴承,齿圈不能做为接地联接体,轨道可做为接地联接体。3.3.5.8中心集电环和炭刷安装应符合GB50170中有关规定。中心集电环装置组装后,对地绝缘电阻不应小于1.5Ma。

3.3.5.9电气装置应安装牢固,在主机工作过程中,不应发生对主机的水平移动和垂直跳动。垂直安装的配电柜(屏)、控制柜(屏)其垂直度为12%,柜(屏)前应留有不小于800mm的通道。3.4装配与安装要求

所有零部件必须经检验合格,外购件、外协件必须具有质量合格证,并经厂内检验合格后,方可进行装配和安装。

3.4.1圆形轨道数设

3.4.1.1以中心立柱基础中心点为圆心的圆形轨道半径极限偏差为士3mm。3.4.1.2轨道项面相对理论高度的极限偏差在任意6m范围内为土1mm,整圆轨道的极限偏差为士3mm。

3.4.2中心立柱

3.4.2.1中心立柱底座轴线对基础定位轴线偏移偏差不应大于1mm。3.4.2.2中心立柱底座和顶部法兰的水平度公差为0.02mm/m。3.4.3主梁、悬臂架

3.4.3.1拼接焊缝质量应符合本标准3.2.2.1规定。3.4.3.2拼接接头处错边量不应大于2mm。3.4.3.3拼接后的主梁或悬臂梁的质量应符合本标准3.2.2.2规定,主梁跨中上拱度应符合本标准3.2.2.8规定。

3.4.3.4主梁回转半径应符合GB10183中有关规定。3.4.4大车车轮

车轮的垂直偏斜、水平面偏斜角和同位差应符合GB/T14406中有关规定3.4.5带式输送机

带式输送机的装配与安装应符合GB10595中有关规定。3.4.6刮板机

3.4.6.1刮板机中心线应与主梁中心线重合,其偏差不应大于2mm。3.4.6.2主动链轮轴的轴线应垂直于刮板机纵向中心线,其垂直度公差为其链轮轴轴承间距的1%。3.4.6.3主、被动链轮轴的轴线水平度公差为0.5mm/m,3.4.6.4同一轴上的两主(被)动链轮对刮板机纵向中心线的对称度公差为1mm,3.4.6.5链条导槽直线度公差为1mm/m,两条导槽安装位置对刮板机纵向中心线的对称度公差为3mm。同一截面上的两条导槽的标高差不应大于2mm。3.4.6.6刮板链条连接在一起时,应保证两条链条长度一致。3.4.7料粑

标准按按网om2soBD.comJC/T833-1998

3.4.7.1料粑组装后,其平面度公差为5mm。3.4.7.2料粑行走车轮与导轨接触均匀。3.4.7.3变幅卷绕机构应灵活,钢丝绳绳头固定牢固,安全可靠。3.4.8液压系统

3.4.8.1液压系统的安装应符合GB3766中有关规定。3.4.8.2现场安装的管路必须进行酸洗处理,其油液清洁度不应低于奈氏10级。3.4.8.3各种自动控制仪表、阀门,安装前应进行试验、调节、标定。3.4.9传动装置

3.4.9.1传动装置各部件间的联接,同一轴线偏斜角不应大于所用联轴器允许的安装误差。3.4.9.2装配好的各传动装置应转动灵活,不得有异常现象。3.4.9.3开式传动齿轮副接触精度不应低于GB10095中8级。3.4.9.4制动器开闭灵活、制动时应平稳可靠,且闸块与制动盘工作面接触面积不应小于总面积的75%。

液力偶合器

液力偶合器安装时,其端面圆跳动和径向圆跳动公差为0.1mm。3.5涂漆防锈要求

3.5.1涂装前钢材表面应除锈.并符合GB8923中有关规定:a)主要零部件的表面处理必须达到Sa21/2级;b)一般零部件或设备的表面处理必须达到Sa2级;c)局部受损表面处理必须达到St2级。3.5.2产品的涂漆防锈应符合JC/T402规定。3.6整机试运转要求

3.6.1空载试运转

3.6.1.1驱动装置运行平稳,无冲击和异常噪声,无渗油。3.6.1.2行走机构运行平稳,车轮不卡轨。3.6.1.3电动机和轴承温升不应高于30℃。3.6.1.4液压系统油箱内油的温度不应高于65℃。3.6.1.5内装式电动滚简温升不应高于50℃,外装式电动滚筒温升不应高于30℃。3.6.1.6液压系统运转正常,各种发讯装置灵敏可靠、管路、接头及密封件无漏油,压力表指示准确,各种阀门工作正常,液压缸工作正常、平稳、无泄压。3.6.1.7带式输送机运转正常、平稳、不跑偏。3.6.1.8悬臂梁仰俯自如,回转正常、平稳。3.6.1.9刮板机运行平稳,牵引件运转正常,无卡碰、跑偏、输送链张紧适中。3.6.1.10料粑运行平稳,无抖动冲击现象。3.6.1.11制动器开闭灵活,制动平稳。各安全保护装置动作灵敏准确,安全可靠。3. 6. 1. 12

3.6.1.13电控装置及程序运行准确可靠。3.6.2负荷试运转

3.6.2.1应符合3.6.1中除3.6.1.3~3.6.1.5以外的要求。3.6.2.2电动机和轴承温升不应高于40℃。3.6.2.3液压系统油箱内油的温度不应高于70℃。3.6.2.4内装式电动滚筒温升不应高于60℃,外装式电动滚筒温升不应高于40℃。3.6.2.5输送与托辊接触良好,张力适中,清扫器工作正带。6

标准换投网wm328080/com客类标准行业资科免费下载4试验方法

JC/T833-1998

4.1主梁,端染和悬臂梁的对接焊缝内部质量(3.2.2.1)按GB3323或GB11345规定进行检测,探伤长度为每条焊缝长度的20%,焊缝交处必须检验。对用超声波探伤检验发现的焊缝可疑处,应采用射线探伤检验进一步评定。焊缝探伤检验不合格时,对该条焊缝应加倍长度检验,若再不合格时,应100%检验。

4.2主梁、端梁和悬臂梁的尺寸极限偏差(3.2.2.2)用钢尺进行检测,水平直线度(3.2.2.2)用钢尺和拉线方法在离上翼缘板约100mm处的筋板处进行检测,胶腹板局部平面度(3.2.2.4)用长1m的钢板尺在离受压盖板H/3以内的腹板区域内进行检测。4.3主梁跨中上拱度(3.2.2.8)用经纬仪进行检测。4.4中心立柱主要受力构件的材料(3.2.3.1)超声检测,按JB4730规定;各支承圈法兰拼接焊缝质量(3.2.3.3)按GB3323或GB11345规定进行检测,要求100%探伤。4.5圆形轨道的平面度(3.2.10.2)用经纬仪检测,半径尺寸公差用弧形样板检测,其最大间隙α不应大于2mm(见图5)。

4.6中心集电环对地绝缘(3.3.5.8)用500V兆欧表进行检测。4.7轨道数设精度(3.4.1)用钢尺及经纬仪进行检测。4.8中心立柱底座和项部法兰的水平度(3.4.2.2)用水平仪检测。4.9主梁回转半径(3.4.3.4)按GB/T14406中附录A进行检测。4.10链条导槽直线度(3.4.6.5)用拉线方法进行检测。4.11料粑平面度(3.4.7.1)用水准仪检测。4.12涂漆防锈(3.5)按GB8923规定和JC/T402规定进行检测。2.5m

4.13水平挡轮、导向轮(3.2.6.2),液轮、销轴、轴套(3.2.7.2)等热处理有效硬化层每批抽检率为1%,且不少于1件,

4.14整机试验(3.6)应在现场安装检验合格后进行。4.14.1电气系统(3.3)按下列要求试验:a)检查绝缘和接地保护是否已达到要求,b)接通控制电源,按电气控制线路检查各电气元件的动作是否正确;c)打开全部照明开关,检查灯具及各插座是否通电;d)检查声响和信号;

e)检查各安全保护装置动作是否达到要求;f)操作各控制手柄和按钮,反复试验5~10次;g)检查程序控制的输入和输出是否正常。4.14.2液压系统(3.4.8)按下列要求试验:a)全系统在工作压力下运转30min,液压缸工作5~10次,同时检查油泵和电动机运转情况、液压7

标准控技网wm28oBD.comJC/T833-1998

缸运行状态和密封件密封情况,观测管路的形状变化和油温;b)液压系统的耐压试验采用1.5倍的工作压力,保压10min,然后检查各处渗和变形;e)试压时应分级进行,逐渐达到耐压试验要求的压力,每升一级压检查一次,压力分级见(表3)。表3

压力分级

试验压力MPa

4.14.3空载试运转(3.6.1)按下列要求试验4.14.3.1试运转条件:

a)电气、液压系统试验完成后:b)各润滑部位注入润滑油、脂。4.14.3.2试运转方法;

a)连续运转时间不应少于2h,

,b)带式输送机按送料方向连续运转,并进行起动、停止试验:5

c)粑架调整到正常工作角度位置,往返连续运行,并进行起动、制动试验:d)刮板机按取料方向连续运转,并进行起动、停止试验;6

e)悬臂由原始位暨仰起或俯下至极限位置,在回转角度范围内,往复进行升降、回转,并进行起动制动试验:

f)大车往返运行、连续运转,并进行起动、制动试验;g)悬臂在回转角度范围内连续回转,并往复升降到极限位置,料粑往复运行,刮板机、带式输送机连续运转的情况下,堆取料机进行行走运行,并进行起动、制动试验;h)电动机、轴承,电动滚简和油箱内油的温度用温度计进行检测。4.14.4负荷试运转(3.6.2)按下列要求试验4.14.4.1试运转条件

负荷试运转应在空负荷试运转合格后进行。4.14.4.2试运转方法:

a)试运转时应逐步加载直至满负荷;b)进行不应少于6h的25%50%负荷连续运转;c)部分负荷试运转后,进行不应少于2h的满负荷连续运转;d)按工艺要求设定的程序进行连续堆料和取料作业。5检验规则

5.1出厂检验

5.1.1产品出厂前应完成3.13.3、3.5、6.1和6.2的检验。5.1.2每台堆取料机分段制造的主梁,悬臂梁都应进行预组装,检验合格后,作好对合标记,分段出厂。5.1.3各传动机构进行空转试验,试验时间不少于30min。5.1.4制造厂的质基检验部门,按产品图样和本标准对产品逐项检查,检查合格后,签发产品合格证明书。

5.2型式检验

有下列情况之一时,应对本标准的技术要求进行型式检验:a)新产品试制定型鉴定:

b)正常生产后,如结构、材料、工艺有较大改变,可能影响整机性能时;8

标准控技网wm28oBD.com各类标准行业资料免费下JC/T833-1998

c)出厂检验与上次型式试验有较大差异时;d)产品停产三年后,恢复生产时。6标志、包装、运输和贮存

6.1在适当明显位置固定产品标牌,其型式与尺寸应符合GB/T13306规定,并应标明下列内容:a)产品名称和型号;

b)主要技术参数;

c)制造厂名称和商标;

d)产品标准号:

e)出厂日期和生产编号。

6.2产品的包装和运输应符合JC/T406规定,6.3产品在安装使用前、制造厂和用户均需将零部件妥善保管,防止锈蚀、损伤及变形。标准执损网e.baBoo.cnQ

中华人民共和国建材

行业标准

水泥工业用堆取料机技术奈件

Technical conditions of the stacker andreclaimer for cement industryJC/T 833-1998

国家建筑材料工业局标准化研究所出版发行地址:北京朝阳区管庄

邮政编码:100024

电话:65755125

机械科学研究院标准出版中心印刷版权专有不得翻印

印张3/4

开本880×12301/16

字数18.000

1999年2月第一版

1999年2月第一次印刷

印数1-200

编号1112

标准执换网n06b28080.cn8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JC/T833-1998

水泥工业用堆取料机wwW.bzxz.Net

技术条件

Technical conditions of the stacker andreclaimerfor cementindustry

1998-11-09发布

国家建筑材料工业局

1999-04-01实施

标准按换网wm.bzooso.cam套类标准行业资料免费下载JC/T833-1998

本标准是根据我国八十年代末引进丹麦FLS公司的预均化设备、图纸及制造技术制定的。本标准非等效采用丹麦FLS公司520530E一86《通用工艺说明书》和懿国MVT公司提供的《制造及验收规范》。

本标准由国家建筑材料工业局建材机械标准化技术委员会提出并归口。本标准负责起草单位:邯郸建材机械厂。本标准参加起草单位:天津水泥工业设计研究院、上海新建机器厂、哈尔滨重型机器厂。本标准主要起草人:何宝山曾宪章高琪李中伟张岩范宇飞标灌投换网wm.bzaoso.c喜类标准行业资料免费下载1范围

中华人民共和国建材行业标准

水泥工业用堆取料机

技术条件

Technical conditions of the stacker andreclaimer for cement industryJC/T833-1998

本标准规定了水泥工业用堆取料机产品的技术要求、试验方法、检验规则、标志、包装、运输和存。本标准适用于圆型预均化堆场对松散物料进行储存、预均化的水泥工业用堆取料机(以下简称堆取料机)。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB699-88优质碳素结构钢技术条件GB700-88碳素结构钢

GB/T1184-1996形状和位置公差未注公差值GB/T1591-94低合金高强度结构钢GB1801一79公差与配合尺寸至500mm孔、轴公差带与配合GB/T1804一92一般公差线性尺寸的未注公差GB3323-87钢熔化焊对接接头射线照相和质量分级GB3766-83液压系统通用技术条件GB3811-83起重机设计规范

GB4064—83电气设备安全设计导则GB4720一81电控设备第一部分低压电器电控设备GB8350-87输送链、附件和链轮

GB8923-88涂装前钢材表面锈蚀等级和除锈等级浙开线圆柱齿轮精度

GB10095-88

桥式和门式起重机制造及轨道安装公差GB10183-88

GB10595—89

GB11345—89

带式输送机技术条件

钢焊缝手工超声波探伤方法和探伤结果分级GB/T13306—91

3通用门式起重机

GB/T14406-93

GB50170-92电气装置安装工程旋转电机施工及验收规范GBJ232—82电气装置安装工程施工及验收规范JB4730-94压力容器无损检测

JB/T6932.1一92起重机车轮型式尺寸、踏面形状与轨道的匹配国家建筑材料工业局1998-11-09批准标准授接网mb28080.com1999-04-01实施

JC/T833-1998

JB/T6406.2-92电力液压块式制动器JC/T402-91水泥机械涂漆防锈技术条件JC/T406-91水泥机械包装技术条件JC532-94建材机械钢焊接件通用技术条件3技术要求

3.1基本要求

3.1.1产品应符合本标准的规定,并按照规定程序批准的图样和技术文件制造。3.1.2产品的安全卫生应符合GB3811和GB4064中有关规定。3.1.3线性尺寸的未注公差不应低于GB/T1804中有关规定:a)切削加工部位为GB/T1804中m级;b)非切削加工部位为GB/T1804中C级。3.1.4机械加工零件的形状和位置公差的未注公差不应低于GB/T1184中有关规定:a)直线度、平面度、同轴度和对称度为GB/T1184中K级;b)其他项目要求为GB/T1184中11级。3.1.5钢焊接件通用技术要求不应低于JC532中规定(另有规定者除外):a)焊接件的尺寸极限偏差及角度极限偏差为JC532中B级;b)焊接件的直线度及平面度公差为JC532中F级;c)焊接接头的表面质量为JC532中I级。3.2主要零部件要求

3.2.1主要金属结构件的材料

3.2.1.1当工作环境温度不低于一20℃时,材质不应低于GB700中Q235一A的规定。3.2.1.2当工作环境温度在一20~一40℃时,材质不应低于GB/T1591中16Mn钢的规定,且要求一20℃冲击功不应小于27J。

注:主要金结构件,指主梁、端梁、中心立柱、悬臂梁等。3.2.2主梁、端梁和悬臂梁

3.2.2.1翼板横向对接焊缝及在受拉区域内的腹板对接焊缝的内部质量不应低于GB3323中I级或GB11345中I.B级。

3.2.2.2长度和断面尺寸极限偏差及角度极限偏差不应低于JC532中A级,水平直线度和上平面的平面度公差不应低于JC532中E级,但最大值不应大于5mm。3.2.2.3悬臂梁上安装带式输送机处的尺寸公差不应低于GB10595中有关规定。3.2.2.4腹板的局部平面度,在离上翼缘板H/3的区域内不应大于0.78,其余区域不应大于1.2(见图1)。

3.2.2.5上翼缘板水平偏斜值c≤B/200(见图2),但最大值不应大于3mm。上翼缘板

标准损接网mh28oe0.comB

JC/T833-1998

3.2.2.6箱形梁腹板的垂直偏斜值h≤H/200,单腹板梁的垂直偏斜值h≤H/300(见图3),但最大值不应大于3mm。

3.2.2.7单腹板梁的腹板中心对上翼缘板中心偏移e≤2mm(见图4)。图3

3.2.2.8主染跨中上拱度不应小于0.9%S(S一取料机跨度)。当拱度曲线为二次抛物线型式时,最大上拱度应控制在跨中S/10范围内;当拱度曲线为对称折线型式时,最大上拱度应控制在跨中S/5范围内。

3.2.2.9悬臂梁铰支承内孔尺寸精度不应低于GB1801中7级,内孔表面粗糙度Ra值不应大于12.5um。两孔同轴度公差为GB/T1184中9级,内孔与臂架中心线的垂直度公差为GB/T1184中10级。3.2.3中心立柱

3.2.3.1主要受力构件用材料应做超声波检查,不得有分层等影响强度的缺陷,探伤质量应符合JB4730中1级。

3.2.3.2各回转支承面的尺寸精度不应低于GB1801中7级,安装平面的平面度公差为GB/T1184中6级,表面粗糙度Ra值不应大于6.3um。3.2.3.3各支承圈法兰允许拼接,拼接焊缝质量不应低于GB3323中级或GB11345中I.B级。3.2.3.4柱子两支承面的平行度公差为GB/T1184中6级。3.2.4开式传动圆柱齿轮

3.2.4.1圆柱齿轮精度不应低于GB10095中9-9-8级。3.2.4.2小齿轮齿面硬度不应低于241HB。3.2.4.3大齿轮齿面硬度:锻件不应低于190HB、铸钢件不应低于180HB。3.2.4.4齿轮副中的两齿轮齿面硬度差为25~90HB。3.2.4.5齿面粗糙度Ra值不应大于6.3μm。3.2.5传动轴、链轮轴、齿轮轴、铰链轴3.2.5.1材质不应低于GB699中45钢的规定3.2.5.2配合处的轴径尺寸精度不应低于GB1801中7级。3.2.5.3配合处的形位公差为GB/T1184中7级。3.2.5.4与轴承、胀套安装处的轴表面粗糙度Ra值不应大于3.2μm。3.2.5.5调质处理后的硬度不应低手217HB。3.2.6大车车轮、水平挡轮、导向轮3.2.6.1大车车轮应符合JB/T6392.1规定。3.2.6.2水平挡轮、导向轮应符合下列规定:a)与轴、轴承配合处的内孔尺寸精度不应低于GB1801中7级,表面粗糙度Ra值不应大于3.2μm,其形位公差为GB/T1184中7级;b)滚面表面粗糙度Ra值不应大于3.2μm3

标准换换网286s0.c0mc)滚面硬度要求见表1。

料粑小车移动水平挡轮

刮板导向轮

3.2.7输送板链、附件及链轮

JC/T833-1998

241~321HB

40~50HRC

3.2.7.1链轮的材质不应低于GB699中45钢的规定。3.2.7.2滚轮、销轴、轴套硬度要求见表2。表2

液轮滚面硬度

销轴及轴套表面硬度

3.2.7.3链轮齿面硬度为40~55HRC有效硬化层深度为2~6mm。3.2.7.4其他要求应符合GB8350规定。3.2.8制动器、制动轮

3.2.8.1制动器应符合JB/T6406.2规定。硬

有效硬化层深度

3.2.8.2制动轮的制动面硬度为35~45HRC,有效硬化层深度为2~3mm。3.2.8.3制动轮外圆对轴中心线的径向圆跳动精度不应低于GB/T1184中9级。3.2.8.4制动轮不允许有裂纹,制动面不得有影响使用的缺陷。3.2.9带式输送机

带式输送机应符合GB10595中有关规定。3.2.10轨道

3.2.10.1轨道与车轮的匹配应符合JB/T6392.1规定。3.2.10.2圆型轨道采用冷弯方法成型,单节轨道半径尺寸公差为士2mm,轨道上平面应平整,每米平面度公差为2mm,单节轨道平面度公差为6mm。3.2.11液压系统

液压系统应符合GB3766中有关规定。3.3电气要求

3.3.1供电

供电采用三相四线制。供电方式为滑导集电器供电。3.3.2控制

堆料机控制采用自动控制和人工控制二种方式。作业时应采用自动控制。3.3.3电线电缆截面

3.3.3.1机上数设的电缆最小截面不应小于1.5mm铜线。3.3.3.2控制柜(屏)内配线其最小截面不应小于1mm2铜线。3.3.4照明

3.3.4.1电气室应有固定安装的照明灯具,其照度不应小于100LX。3.3.4.2设备通道及平台应有防尘、防震式照明灯具,其照度不应小于10LX。3.3.5电气装置

标准换按网.bzsoao.comJC/T833-1998

3.3.5.1电控设备应符合GB3811和GB4720规定。3.3.5.2电气装登安装应符合GBJ232规定,电动机的安装应符合GB50170规定。3.3.5.3信号装置(操作信号、故障信号、报替信号等)应设置在操作人员视力、听力可及的地方。3.3.5.4电线,电缆应数设在电缆桥架中。活动段应套有金属软管,电缆敷设的弯曲半径不应小于6倍电缆外径。

3.3.5.5多股导线的两端应采用不会脱落的冷压铜端头。所有的导线中均不允许有中间接头。照明线允许在设备附近采用过渡端子联接。3.3.5.6机上安装的电气装置,其外壳防护等级不应低于IP44。3.3.5.7机上的电气装置,正常不带电的金属外壳、金属线管、托架等均需可靠的接地。轴承,齿圈不能做为接地联接体,轨道可做为接地联接体。3.3.5.8中心集电环和炭刷安装应符合GB50170中有关规定。中心集电环装置组装后,对地绝缘电阻不应小于1.5Ma。

3.3.5.9电气装置应安装牢固,在主机工作过程中,不应发生对主机的水平移动和垂直跳动。垂直安装的配电柜(屏)、控制柜(屏)其垂直度为12%,柜(屏)前应留有不小于800mm的通道。3.4装配与安装要求

所有零部件必须经检验合格,外购件、外协件必须具有质量合格证,并经厂内检验合格后,方可进行装配和安装。

3.4.1圆形轨道数设

3.4.1.1以中心立柱基础中心点为圆心的圆形轨道半径极限偏差为士3mm。3.4.1.2轨道项面相对理论高度的极限偏差在任意6m范围内为土1mm,整圆轨道的极限偏差为士3mm。

3.4.2中心立柱

3.4.2.1中心立柱底座轴线对基础定位轴线偏移偏差不应大于1mm。3.4.2.2中心立柱底座和顶部法兰的水平度公差为0.02mm/m。3.4.3主梁、悬臂架

3.4.3.1拼接焊缝质量应符合本标准3.2.2.1规定。3.4.3.2拼接接头处错边量不应大于2mm。3.4.3.3拼接后的主梁或悬臂梁的质量应符合本标准3.2.2.2规定,主梁跨中上拱度应符合本标准3.2.2.8规定。

3.4.3.4主梁回转半径应符合GB10183中有关规定。3.4.4大车车轮

车轮的垂直偏斜、水平面偏斜角和同位差应符合GB/T14406中有关规定3.4.5带式输送机

带式输送机的装配与安装应符合GB10595中有关规定。3.4.6刮板机

3.4.6.1刮板机中心线应与主梁中心线重合,其偏差不应大于2mm。3.4.6.2主动链轮轴的轴线应垂直于刮板机纵向中心线,其垂直度公差为其链轮轴轴承间距的1%。3.4.6.3主、被动链轮轴的轴线水平度公差为0.5mm/m,3.4.6.4同一轴上的两主(被)动链轮对刮板机纵向中心线的对称度公差为1mm,3.4.6.5链条导槽直线度公差为1mm/m,两条导槽安装位置对刮板机纵向中心线的对称度公差为3mm。同一截面上的两条导槽的标高差不应大于2mm。3.4.6.6刮板链条连接在一起时,应保证两条链条长度一致。3.4.7料粑

标准按按网om2soBD.comJC/T833-1998

3.4.7.1料粑组装后,其平面度公差为5mm。3.4.7.2料粑行走车轮与导轨接触均匀。3.4.7.3变幅卷绕机构应灵活,钢丝绳绳头固定牢固,安全可靠。3.4.8液压系统

3.4.8.1液压系统的安装应符合GB3766中有关规定。3.4.8.2现场安装的管路必须进行酸洗处理,其油液清洁度不应低于奈氏10级。3.4.8.3各种自动控制仪表、阀门,安装前应进行试验、调节、标定。3.4.9传动装置

3.4.9.1传动装置各部件间的联接,同一轴线偏斜角不应大于所用联轴器允许的安装误差。3.4.9.2装配好的各传动装置应转动灵活,不得有异常现象。3.4.9.3开式传动齿轮副接触精度不应低于GB10095中8级。3.4.9.4制动器开闭灵活、制动时应平稳可靠,且闸块与制动盘工作面接触面积不应小于总面积的75%。

液力偶合器

液力偶合器安装时,其端面圆跳动和径向圆跳动公差为0.1mm。3.5涂漆防锈要求

3.5.1涂装前钢材表面应除锈.并符合GB8923中有关规定:a)主要零部件的表面处理必须达到Sa21/2级;b)一般零部件或设备的表面处理必须达到Sa2级;c)局部受损表面处理必须达到St2级。3.5.2产品的涂漆防锈应符合JC/T402规定。3.6整机试运转要求

3.6.1空载试运转

3.6.1.1驱动装置运行平稳,无冲击和异常噪声,无渗油。3.6.1.2行走机构运行平稳,车轮不卡轨。3.6.1.3电动机和轴承温升不应高于30℃。3.6.1.4液压系统油箱内油的温度不应高于65℃。3.6.1.5内装式电动滚简温升不应高于50℃,外装式电动滚筒温升不应高于30℃。3.6.1.6液压系统运转正常,各种发讯装置灵敏可靠、管路、接头及密封件无漏油,压力表指示准确,各种阀门工作正常,液压缸工作正常、平稳、无泄压。3.6.1.7带式输送机运转正常、平稳、不跑偏。3.6.1.8悬臂梁仰俯自如,回转正常、平稳。3.6.1.9刮板机运行平稳,牵引件运转正常,无卡碰、跑偏、输送链张紧适中。3.6.1.10料粑运行平稳,无抖动冲击现象。3.6.1.11制动器开闭灵活,制动平稳。各安全保护装置动作灵敏准确,安全可靠。3. 6. 1. 12

3.6.1.13电控装置及程序运行准确可靠。3.6.2负荷试运转

3.6.2.1应符合3.6.1中除3.6.1.3~3.6.1.5以外的要求。3.6.2.2电动机和轴承温升不应高于40℃。3.6.2.3液压系统油箱内油的温度不应高于70℃。3.6.2.4内装式电动滚筒温升不应高于60℃,外装式电动滚筒温升不应高于40℃。3.6.2.5输送与托辊接触良好,张力适中,清扫器工作正带。6

标准换投网wm328080/com客类标准行业资科免费下载4试验方法

JC/T833-1998

4.1主梁,端染和悬臂梁的对接焊缝内部质量(3.2.2.1)按GB3323或GB11345规定进行检测,探伤长度为每条焊缝长度的20%,焊缝交处必须检验。对用超声波探伤检验发现的焊缝可疑处,应采用射线探伤检验进一步评定。焊缝探伤检验不合格时,对该条焊缝应加倍长度检验,若再不合格时,应100%检验。

4.2主梁、端梁和悬臂梁的尺寸极限偏差(3.2.2.2)用钢尺进行检测,水平直线度(3.2.2.2)用钢尺和拉线方法在离上翼缘板约100mm处的筋板处进行检测,胶腹板局部平面度(3.2.2.4)用长1m的钢板尺在离受压盖板H/3以内的腹板区域内进行检测。4.3主梁跨中上拱度(3.2.2.8)用经纬仪进行检测。4.4中心立柱主要受力构件的材料(3.2.3.1)超声检测,按JB4730规定;各支承圈法兰拼接焊缝质量(3.2.3.3)按GB3323或GB11345规定进行检测,要求100%探伤。4.5圆形轨道的平面度(3.2.10.2)用经纬仪检测,半径尺寸公差用弧形样板检测,其最大间隙α不应大于2mm(见图5)。

4.6中心集电环对地绝缘(3.3.5.8)用500V兆欧表进行检测。4.7轨道数设精度(3.4.1)用钢尺及经纬仪进行检测。4.8中心立柱底座和项部法兰的水平度(3.4.2.2)用水平仪检测。4.9主梁回转半径(3.4.3.4)按GB/T14406中附录A进行检测。4.10链条导槽直线度(3.4.6.5)用拉线方法进行检测。4.11料粑平面度(3.4.7.1)用水准仪检测。4.12涂漆防锈(3.5)按GB8923规定和JC/T402规定进行检测。2.5m

4.13水平挡轮、导向轮(3.2.6.2),液轮、销轴、轴套(3.2.7.2)等热处理有效硬化层每批抽检率为1%,且不少于1件,

4.14整机试验(3.6)应在现场安装检验合格后进行。4.14.1电气系统(3.3)按下列要求试验:a)检查绝缘和接地保护是否已达到要求,b)接通控制电源,按电气控制线路检查各电气元件的动作是否正确;c)打开全部照明开关,检查灯具及各插座是否通电;d)检查声响和信号;

e)检查各安全保护装置动作是否达到要求;f)操作各控制手柄和按钮,反复试验5~10次;g)检查程序控制的输入和输出是否正常。4.14.2液压系统(3.4.8)按下列要求试验:a)全系统在工作压力下运转30min,液压缸工作5~10次,同时检查油泵和电动机运转情况、液压7

标准控技网wm28oBD.comJC/T833-1998

缸运行状态和密封件密封情况,观测管路的形状变化和油温;b)液压系统的耐压试验采用1.5倍的工作压力,保压10min,然后检查各处渗和变形;e)试压时应分级进行,逐渐达到耐压试验要求的压力,每升一级压检查一次,压力分级见(表3)。表3

压力分级

试验压力MPa

4.14.3空载试运转(3.6.1)按下列要求试验4.14.3.1试运转条件:

a)电气、液压系统试验完成后:b)各润滑部位注入润滑油、脂。4.14.3.2试运转方法;

a)连续运转时间不应少于2h,

,b)带式输送机按送料方向连续运转,并进行起动、停止试验:5

c)粑架调整到正常工作角度位置,往返连续运行,并进行起动、制动试验:d)刮板机按取料方向连续运转,并进行起动、停止试验;6

e)悬臂由原始位暨仰起或俯下至极限位置,在回转角度范围内,往复进行升降、回转,并进行起动制动试验:

f)大车往返运行、连续运转,并进行起动、制动试验;g)悬臂在回转角度范围内连续回转,并往复升降到极限位置,料粑往复运行,刮板机、带式输送机连续运转的情况下,堆取料机进行行走运行,并进行起动、制动试验;h)电动机、轴承,电动滚简和油箱内油的温度用温度计进行检测。4.14.4负荷试运转(3.6.2)按下列要求试验4.14.4.1试运转条件

负荷试运转应在空负荷试运转合格后进行。4.14.4.2试运转方法:

a)试运转时应逐步加载直至满负荷;b)进行不应少于6h的25%50%负荷连续运转;c)部分负荷试运转后,进行不应少于2h的满负荷连续运转;d)按工艺要求设定的程序进行连续堆料和取料作业。5检验规则

5.1出厂检验

5.1.1产品出厂前应完成3.13.3、3.5、6.1和6.2的检验。5.1.2每台堆取料机分段制造的主梁,悬臂梁都应进行预组装,检验合格后,作好对合标记,分段出厂。5.1.3各传动机构进行空转试验,试验时间不少于30min。5.1.4制造厂的质基检验部门,按产品图样和本标准对产品逐项检查,检查合格后,签发产品合格证明书。

5.2型式检验

有下列情况之一时,应对本标准的技术要求进行型式检验:a)新产品试制定型鉴定:

b)正常生产后,如结构、材料、工艺有较大改变,可能影响整机性能时;8

标准控技网wm28oBD.com各类标准行业资料免费下JC/T833-1998

c)出厂检验与上次型式试验有较大差异时;d)产品停产三年后,恢复生产时。6标志、包装、运输和贮存

6.1在适当明显位置固定产品标牌,其型式与尺寸应符合GB/T13306规定,并应标明下列内容:a)产品名称和型号;

b)主要技术参数;

c)制造厂名称和商标;

d)产品标准号:

e)出厂日期和生产编号。

6.2产品的包装和运输应符合JC/T406规定,6.3产品在安装使用前、制造厂和用户均需将零部件妥善保管,防止锈蚀、损伤及变形。标准执损网e.baBoo.cnQ

中华人民共和国建材

行业标准

水泥工业用堆取料机技术奈件

Technical conditions of the stacker andreclaimer for cement industryJC/T 833-1998

国家建筑材料工业局标准化研究所出版发行地址:北京朝阳区管庄

邮政编码:100024

电话:65755125

机械科学研究院标准出版中心印刷版权专有不得翻印

印张3/4

开本880×12301/16

字数18.000

1999年2月第一版

1999年2月第一次印刷

印数1-200

编号1112

标准执换网n06b28080.cn8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 建筑材料行业标准(JC)

- JC/T1026-2007 玻璃纤维增强热固性树脂承载型格栅

- JC/T313-2009 膨胀水泥膨胀率试验方法

- JC/T682-2005 水泥胶砂试体成型振实台

- JC/T729-2005 水泥净浆搅拌机

- JC/T672-1997 汽车后窗电热玻璃

- JC/T857-2000 平板玻璃用长石

- JC/T976-2005 道桥接缝用密封胶

- JC523-1993 纸面石膏板能耗等级定额

- JC/T882-2001 幕墙玻璃接缝用密封胶

- JC/T894-2001 聚合物水泥防水涂料

- JC466-1992(1996) 砌墙砖检验规则

- JC/T1022-2007 中空玻璃用复合密封胶条

- JC/T574-2006 海泡石

- JC/T1009-2006 玻璃纤维增强塑料复合检查井盖

- JC/T455-1992 水泥生料球性能测定方法

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2