- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 石油天然气行业标准(SY) >>

- SY 5202-1991 石油修井机技术条件

标准号:

SY 5202-1991

标准名称:

石油修井机技术条件

标准类别:

石油天然气行业标准(SY)

标准状态:

已作废-

发布日期:

1992-01-15 -

实施日期:

1992-07-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

762.43 KB

部分标准内容:

中华人民共和国石油天然气行业标准SY 5202—-91

石油修井机技术条件

1992-01-15发布

中华人民共和国能源部

1992-07-01实施

主题内容与适用范围

中华人民共和国石油天然气行业标准石油修井机技术条件

本标准现定了石油修并机的设计、制造、试验及检验的一般要求。本标准适用汀陆地轮胎式石油修并机。2引用标准

GB2034石油修井机型式与基本参数GB1334载重汽车和越野汽车道路试验方法液压系统通用技术条件

GB3766

传动用短节距精密滚子链和套简链链轮齿形和公差GB1244

GB10089圆柱蜗杆、蜗轮精度

GB10095渐开线圆柱齿轮精度

JB/ZZ 4

SY5043

SY5301

SY 5302

SY 5303

SY 5304

SY 5305

SY 5306

SY 5307

SY5308

SY 5170

SY5208

SY 5209

SY5222

3技术要求

刚体转动件的平衡

圆锥齿轮传动公差

产品标牌

汽车万向节十字轴技木条件

石油钻采设备气动元件通用技术条件石油钻采机械产品用碳素和普通合金钢铸件通用技术条件石油钻采机械产品用灰铸铁件通用技术条件石油钻采机械产品川球墨铸铁件通用技术条件石油钻采机械产品汛锻件通用技术条件石油钻采机械产品用焊接件通用技术条件石油钻采机械产品用机械加工通用技术条件石油钻采机械产品油装配通用技术条件石油钻采机械产品用涂漆通川技术条件石油用钢丝绳

修井与采油游车大钩技术条件

修并与采油天车技术条件

修并与采油并架技术条件

SY 5202-91

代替SY_5202—87

3.1基本要求

3.1.1修并机应符合本标准的要求,并按照规定程序批准的图样及技术文件制造。修并机型式与基本参数应符合GB2034的规定。3.1.21

3.1.3碳素钢和普通合金钢铸件、灰铸铁件、球墨铸铁件、锻件、焊接件、机械加工,装配、涂漆中华人民共和国能源部1992-01-15批准1992-07-01实施

$Y 5202—91

等要求,本标推无期确规定者,均应符合SY5331~5308的规定。3.1.4产品应外形美观,布局合理,使用安全间靠。3.1.5修并机的外形尺守(长、宽,高)应符合工程车辆公路行耻的有关规定。3.1.6来用柴油机,液力传动箱(变矩器)、底盘车等外购的部件,均符合相应的国家或行业标准,并经检验合格的产品。

3.2柴油机

32.1修井机计算功率垃按柴油机一小时标定功率或问歇使用功率。3.2.2柴油机的排气管应靠近柴油机,排气口应伸向司钻操作位置的另一侧。3.2.3用干大修作业的修并机,查选月配有全程式调速器的柴油机。.3.2.4修井机在寒冷地区使用时,柴油机应配备冷起动装置或采取保温、加热错施。3.2.5修井机在沙淇地区使用时,柴油机应配备防梦空气滤清器。3.2.6在司钻操作处应设置柴油机紧急停车和超速停车以及低油压、高水温报等等装罩。.3,3变短器

采用液力变矩器传动的修升机。柴油机与液力变矩器的匹配,除提升最大钩霰的事故档外,其它各档变短器效举应不依!70必。3.4齿轮箱

,4.1圆柱齿轮错度应符合GB10095中8-7-7级的规定,圆链齿轮植度应符合JB18018-7-7的规定。

3.4.2齿轮箱在正带工况下连续运转,其轴承温升不得高于40°C,最高温度不得超过80\C,润滑油温度不得超过70\C。

3.4.3齿轮箱运转应平稳,不允许有冲击性噪声和不均句的响声,正增下说下噪声不得高于85B(A).

.3.4.4齿轮各密封面及轴头密封处,不允许有渗漏现象。3.4.5采用气,液换的齿轮箱,在司钻探作处应装有档位显示(指示)装置。3.6链传动及链条传动箱

链轮齿形应符合GB1244的规定。3.5,1

同一链传动中,两链轮的共面误差,在绞车传动链中,不大于中心距的2品,其它链传动35.2

中,不大于中心距的2.6%。

链乐应采用密闭油没润滑,在正带运转情况下,链条最低处的浸油深度为6-12mm,并须有3.5.3

便于观测的油面显示装置。

链条盒、箱,罩的各密封处不得有渗凝现象。3.5.4

3.6.5用滚子链联轴器联接的两轴,其同轴度误差不大于0.2mm。3.6续车

3.G.1绞车的滚简应按JB/ZZ4作静平衡试验。3.6.2滚筒轴上的轴向气离合器摩擦片间的装配间醇为1~2mm,并应在充气和放气时能够迅速结台和脱开。

3.6.书离合器摩擦片间的回位弹贫,在组装时应按图样要求作性能试验,每组弹在自由状态时的高度尺寸误差不人于o.Gmm。

离合器的传递扭矩应进行测试,在工作气压不大于0.9MPa时,离合器的传递扭矩应保证能3.6.4

提升修并机的最大钩载:当提升载荷翘过最大钩载时,在最大钩载的1.G5倍内离合器应处于打滑状态。

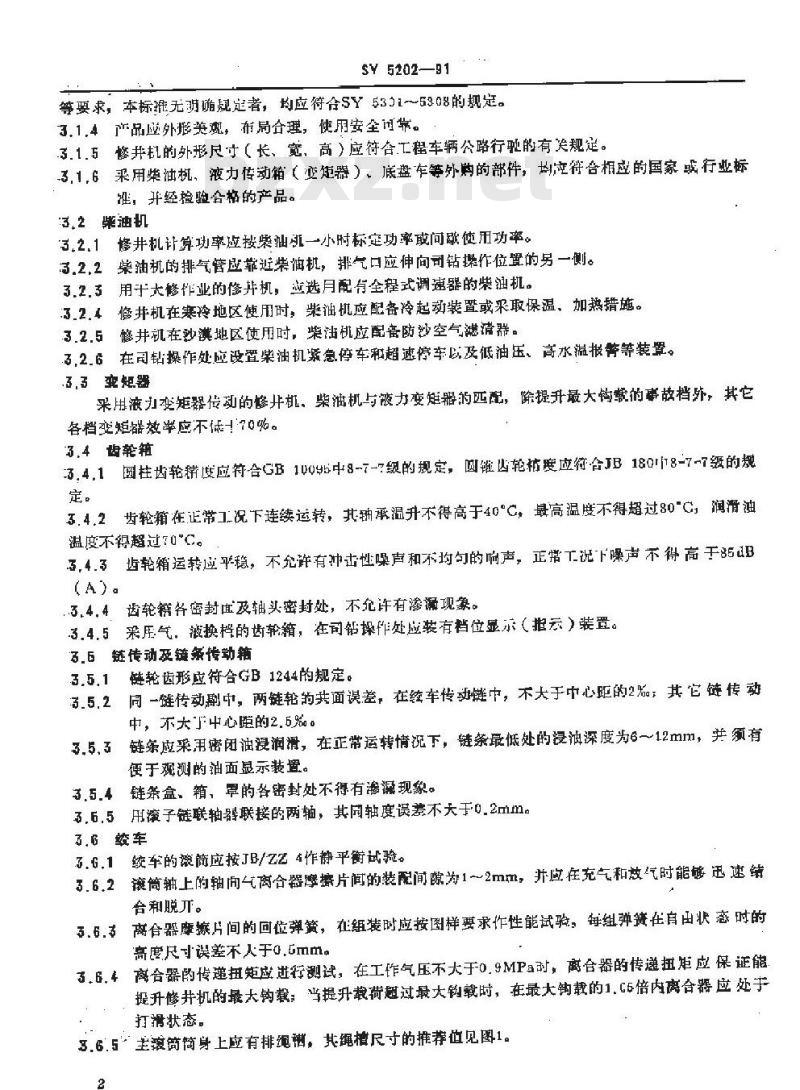

3.6.5主衰简简身上应有排绳,其绳措尺寸的推荐位见图1。2

SY5202—91

r=0.53di5=1.03d;h=0.20d

r—绳槽圆弧半径:S-绳槽距,h-绳槽高(系指槽底至槽间脊蜂修圆后项端的高度),d一游动系统钢丝绳名义直径3.7滚简刹车装置

3.7.1刹车带与刹车鼓之间的间隙,在刹把完全松开时应为3~5mm,且沿圆周的间隙误差不大于1.5mma

刹把的操纵力,在大钩承受公称钩载时,不大于250N。3.7.2

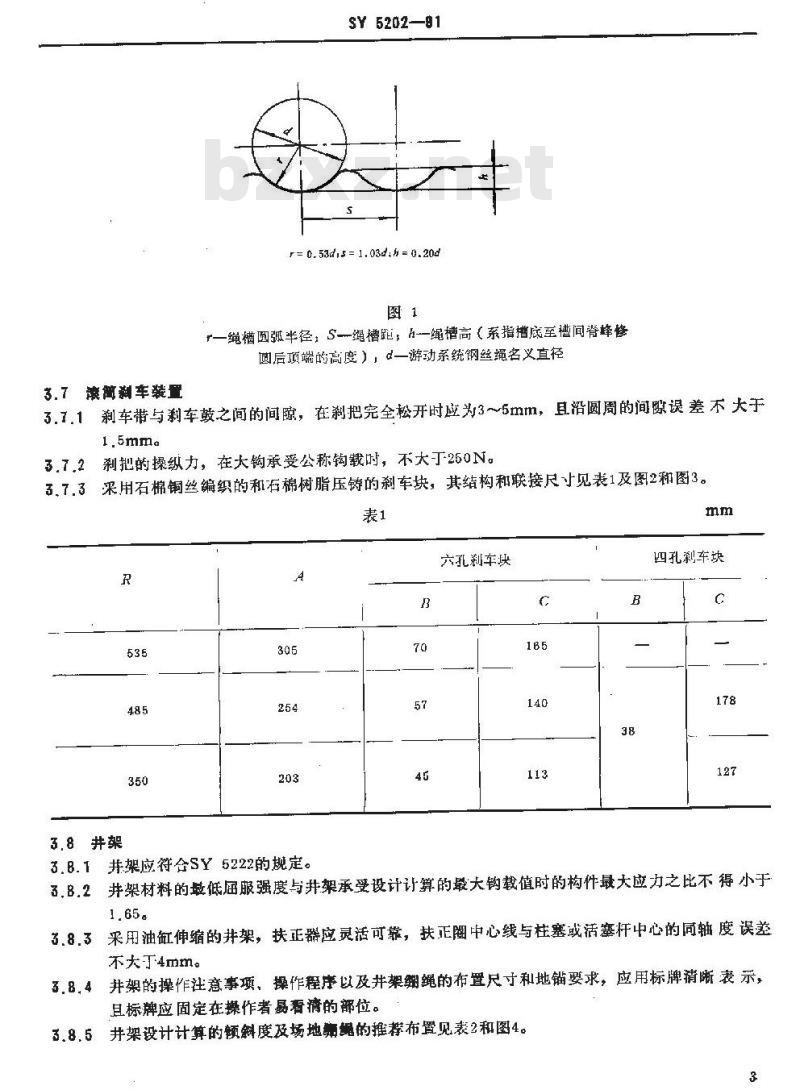

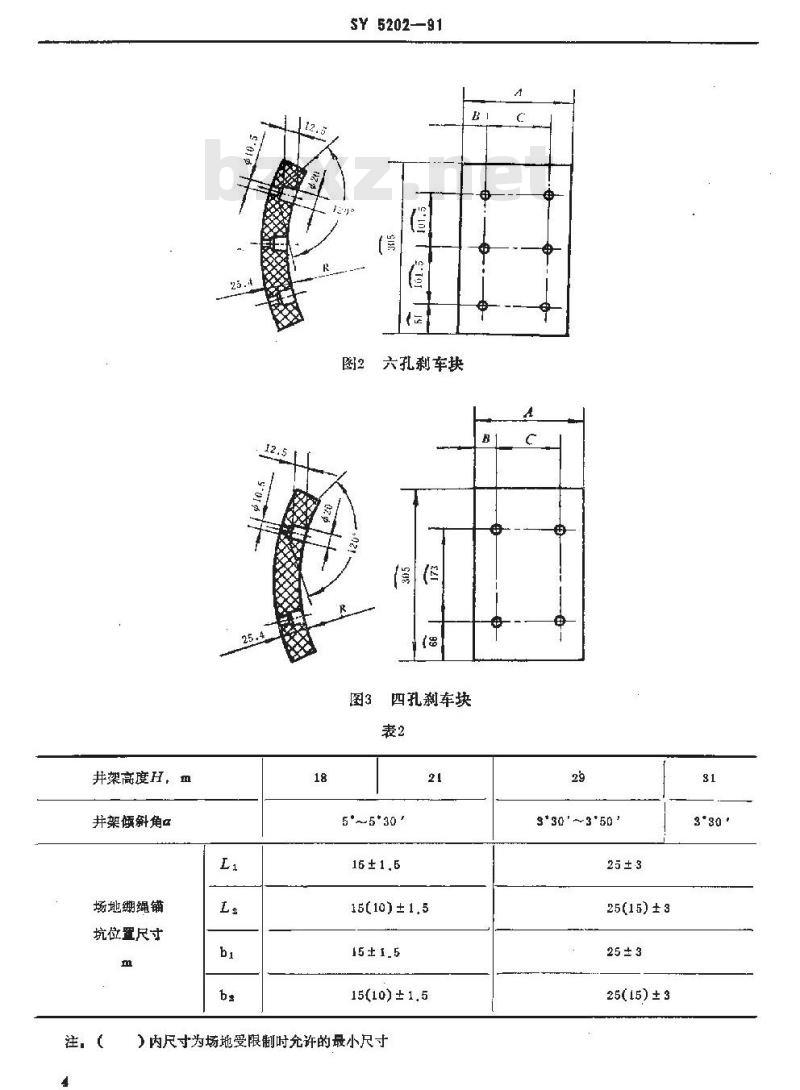

3.了.3采用石棉铜丝编织的和石棉树脂压铸的刹车块,其结构和联接尺寸见表1及图2和图3。表1

3.8井架

3.B.1并架应符合SY5222的规定。B

六孔刹车块

四孔刹车块

3.8.2并架材料的域低届服强度与井架承受设计计算的载大钩载值时的构件最大应力之比不得小于1.65a

采用油缸伸缩的井架,扶正器应灵活可靠,扶正圈中心线与柱塞或活塞杆中心的同轴度误差3.8.3

不大T4mm。

3.8.4并架的操作注意事项,操作程序以及并架绷绳的布置尺寸和地锚要求,应用标牌猜晰表示,且标牌应固定在操作者易看摘的部位。3.8.5并架设计计算的额斜度及场地幕绳的推荐布置见表2和图4。3

井架高度H,m

并架倾斜角

场地绷绳铺

坑位置尺寸

注,(

$Y 5202-91

图2六孔刹车快

四扎刹车块

5°~5*30 *

15(10) ±1,5

15 ± 1.5

15(10)±1.5

)内尺寸为场地受限制时允许的最小尺寸29免费标准bzxz.net

3*30--3'50

25(15)±3

25(15)± 3

SY5202—91

3.9游动系统

游动系统包括天车、游车大钩及钢丝绳。.3.9.1天车应符合SY5209的规定。3.9.2游车大钩应符合SY5208的规定。:3.9.3游动系统丝绳应选用SY5170中的西售式钢丝绳。推荐选用的钢丝绳规格性能为:22NAT6X19S+NF1770SZ

26NAT6X19S+NF1770SZ

13.10底盘车

底盘车的最小离间隙不小于300mm,最大爬坡度不低于20%。3.10.1

底盘车的总承裁能力及各桥承载能力,应天于车上装载部分的实际重量及桥荷分布。:3.10.2

:3.10.3底盘车应操纵灵活、转向轻便、传动平稳、制动可靠。底盘车的原大梁需纵向接长或增加支座时,其接长部分或增加的支座与原大梁应联结牢固、.3.10.4

可靠,并应保证原大梁的强度。\3.10.5副梁与原车大梁的联接应符合改装汽车的有关规定,避免接触不良和应力集中。3.11液压系统

液压系统应符合GB3766的有关规定。3.11.1

系统的额定工作压力不大于16MPa。系统的强度试验压力为设计工作压力的1倍,保压.3.11.2

5min不允许有压降和渗漏。

3.11.3选择合适的位置设置明显标记,提示和警告并架起放操作者在每次下放并架前必须将并架起5

升和伸缩液缸内的气体排尽。

SY 5202--91

3.11.4并架的起放和伸缩油缸应在全行程内运动平稳、同步,不允许有卡阻和爬行现象。3.11.5并架的起放和伸缩油缸与平衡阀(或阻尼阀)之间不允许用软管联接。3,12气路系统

3.12.1气路系统的气动元件应符合SY5043的规定,并应选川经国家认可的石油钻采设备气动元件质量检测站发有合格证的产品。气动元件及系统的最高工作压力为1MPa。3.12.2

3.12.3气路管线的排列走向应整齐含理,固定叫靠。3.12.4气璐系统应密封良好。在0.7~0.8MPa压力时,保压16min,压降不得大于0.03MPa。3.12.5修并机在寒冷地区使用时,气路系统应装有空气干爆装置。3.13其它

蜗轮蜗杆精度应符合GB10089中的8级精度。3.13.1

蜗轮蜗杆箱运转应平稳,不许行整劲现象,正常工作时箱内润滑油温度不得超过90\C。3.13,2

改装的万向轴须保证原万向轴的强度,并作动平衡试验,使其符合JB524的规定。3.13.3

3.13.4修片机电器系统的导线应走向合理、固定可靠,不得有擦伤及漏电现象。同一部位导线数较多时,应用塑料管套在一起或用塑料带缠绕在一起并固定,并应在各线外露处作出标记。

3.13.5利用外接电源的照明系统、配电盘应远离井口,各线路按头及插头应防潮、防雨、不漏电,照明灯具应选用防爆、防震灯具。3.13.6车台平面和工作踏板应分别采用花纹钢板和钢板网或其它具有防滑性能的结构。313.7司钻操作处应配备外接气动卡瓦和液动油管钳的操作控例接头。3.14总装配

3.14.1各护罩、盖板、档板等的联接,在其联接螺旬处应贴合紧密,联接螺钉应有防松垫圈。各部件之间的联接应正确、可靠,凡需加工调整的地方,调试好后,调整垫应固定可靠,也3.14.2:

可将调整挚点焊或粘结在两联接件中的一方。3.14.3各箱体与支承座结合面应紧密贴合,其局部间隙不大于0.6mm,且间隙部分的长度不大于15mm。

液压油箱,冷却水箱等容器,与支架非焊接的联接应在两者之间垫一层46mm的橡胶板或3.14.4

泡沫塑料带。

需要在总装时进行装配调试和固定的零部件应按上述有关零部件的要求进行。修井机在总装调试到正确工作位置后,应在易于观察的部位安装显示修井机处于正确工作状3.14.61

态的水平指示器。

总装完成后,应按图样及技术文件的规定,给各润滑部位加足润滑油或润滑脂。然后按照试3.14.7

车规程先进行试操作运转。待各部位运转正常,无整劲、撞击等不正常现象后,在正常工作转速下跑合运转4h以上,跑合运转时司钻操作处的噪声应不大丁95dB(A)。314.8经检验部门检验总装。跑合运转合格后,对整机按SY5308的规定进行涂漆。3.14.9井机各主要部位用工作介质,润滑油、润滑脂推荐选用的油料及牌号见表3。4试验方法及要求

本试验方法及要求仅适片于产品总装后的整机。4.1空赖荷试验

润滑部位

液压系统

圆柱齿轮变速箱、减速

箱及圆锥齿轮箱

双曲线齿齿轮箱

蜗杆传动箱

链条传动箱

变矩器及液力机械

传动箱

滚动轴承、滑动轭承

及其它

类别及名称

抗磨液压油

SY 5202--91

鄂B/W1909—86

低温抗醬液压油

工业齿轮油

双汕线齿轮油

工业齿轮油

机械油

8号液力传动洒

合成理基润滑瞻

通锂基润滑脂

沪Q/YSH103—69

5Y 1172-80

吉Q/SY 229—88

SY 1172—80

GB 443--84

Q/SH 003-

01 012--88

SY1413—80

GE 7324—87

注:表中标准号拦除GB(国际)和SY(石油部标)外,均为推荐用企业标准代号。4.1.1气路系统的密封性能试验

应在给系统中各用气单元充气的情况下,按3.12.4条要求进行。4,1.2液路系统的密封及耐压强度试验牌号或代号

N6B(寒区冬季用)

120号或150号

70号(寒区冬季用)

120号或160号

ZL—3H

向液路系统各元件供给压力油(个别元件因实际工作状态不允许憋压或因条件限制达不到试a.

验压力的除外),压力由低到高分级升压,使之达到311.2条的规定和要求:b,

双向作用的元件。应进行双向试压。4.1.3传动装置的究运转试验

传动装置各档在发动机以低速和高速运转状态下分别运转5min,其运转平稳性和密封性能应符合3.4.3,3.4.4和3,5.4条的要求;传动装置各操作手柄应操作灵活,推确,运转中不得有脱档、跳档和半挂合现象,档位显示b.

装置的显示应与运转中的实际档位一致。井架的起、放,、伸、缩试验

按并架的操作注意事项、操作的程序步骤及产品使用说明书的有关要求,将并架由运移状态起伸到工作状态,然后再由工作状态缩放至运移状态,并架的起、放,伸,缩过程应符合3.8.3和3.11.4条的规定和要求;7

SY 5202—91

b,在井架的起升过程中,当井架离开前支架100~200mm时停止起升,并在此位置停留2~3mm,在系统无漏失,无压降的情况下,才能按a款的要求进行:C.并架的起、放、伸、缩试验,应重复行2次以工。4.1.5绞车的空钩载运转试验

a.转动平稳性:发动机以额定转速运转,分别在各档下启动滚筒提放游车做最低、最高位置的全行程起、落2~3欲,滚简运转应平稳、无异常声响:排绳整齐性:在a款试验中,滚筒上缠绕的钢丝绳应排列整齐,无乱绳等现象b.

游车下落试验:提升游车大钩至最高位置,待游车大钩静止无摆动后,松开滚简刹车,游车c.

大钩应白由、顺利下落:

防碰天车的可靠性:在达到b款要求后,调整防碰天车装置至安全位置,滚简分别以低档和d

高档提升游车,防碰天车装置应在规定位置可靠地使滚简制动;耳其制动过程时间不得超过1.5s

4.2载荷试验

载荷试验应按产品试验大纲的要求和方法进行。4.2.1快绳或大钩拉力和速度的测定a。发动机以额定工作转速运转;b:大钩或吊卡提升与各档计算相对应的钩载值,测定大钩在勾速殿的起升速度c。将实测的拉力和速度与设计计算的理论值相对比,其值应一致或接近。4.2.2最大钩载的试验

大钩提升最大钩载时,滚简上缠绕的钢丝绳应排列在第一层:a.

调节滚简离合器的传递扭矩,在符台a款的条件下,离合器的传逆扭矩应符合3.6.4条的规b.

并架最大承载力的测试

a,井架承受设计的最大静钩载时,采用应力测定方法测定各主要受力构件的应力,其最大应力应符合38.2条的规定:

b,井架在亲受最大静钩载2min内,其整你及主要构件不得有残余变形,所有焊链不得有开裂和裂纹荐在。

4.3整机的道路行驶试验

4.3.1参照GB1334的规定,测定整机运移状态的总重童,前后桥的重举以及外形尺寸,应符合3.1.5,和3.10,2条的规定。

4.3.2参照GB1334的规定,测定整机运输状态下的转弯半径,制动距离、胆坡度等,应符合设计要求。

4.3.3整机以小于50km/h的行驶速度,在三级及三级以下的路面以及油区土路进行不小于300km的路试,路试后各部位应运转正常,各联接处应完整无松动。4.4工业性试验

4,4,1依据产品的适用修并深度,选择3~5口并进行实际修并作业,并应保证实际作业使用时间不少于300h。

修并作业时,对设备的就位安装和使用操作应按产品使用说明书的规定和操作规程进行。5检验规则

5.1出厂检验

5.1.1修井机须逐台进行最大钩载的试验8

$Y 5202--91

5.1.2出厂产品须进行外观质量的逐台检验和合同规定项目的检查。检查内容包括:所有零部件应齐全、完整,外表面应美观整洁。不允许有零件的漏缺、松动和不规格化以及a,

外露表面的擦伤、碰撞和油污等;涂漆应光泽,无破损、发脆、卷皮、裂纹等缺陷:b

随机的技术文件、资料(包括柴油机、液力传动箱、底盘车等外购部件的使、维护等技术c.

资料)、合格证等应齐全完整、包装可靠;d,工具及合同规定的配件和配套件等应齐全完整,合同规定的抽检和试验项目,按合同规定进行。e.

型式检验

.2.1试制产品及制造厂首次生产的转厂产品,必须按本标准技术要求的有关内容和本标准4.1,4.2,4.3条规定的项目逐项进行试验。变更和转厂生产的主要部件,以及结构和材质变更较大的重要部件,其产品亦需按5.2.1条的5.2.2

规定进行试验。

5.2.3批量生产的产品,每年需在生产产品中抽一台按5,2.1条的规定进行试验。6标志、包、运输及贮存

6.1标志

在修井机比较明显且不易擦伤的位置设置产品标志,且符合JB8的规定。产品标志的基本内容包括:a.制造厂名和商标;

b.产品型号及名称;

制造日期及生产编号:

d,产品的主要参数。

6.2包装

随机的技术文件、资料、合格证、工具等应采取防潮、防水、防散漏等措施进行包装。6.2.11

6.2.2随机的备用件、配套件等应装箱,其装箱清单应用塑料袋密封。6.2.3整机和外形尺寸较大的配套件采用裸装。6.3运输与贮存

修并机可采用公路自行运输和铁路运输,但操纵部分的仪器、仪表等应采取防雨、防锈、防6.3.13

丢失等措施。

6.3.2修并机的井架可拆下单独运输,但须采取防止变形等损伤构件的措施。6.3.3修并机应存放在干燥通风的地方,并有防雨措施,长期存放应用垫木支撑在底盘车大梁上,使轮胎离地。

7 质量保证期

在用户遵守够并机保管和使用规定前提下,自发货之日起,保修期为1年。附加说明:

本标准由全国石油钻来设备和工其标准委会提出并归口。本标准由中国石油天然气总公司江汉机械研究所负丧起草。本标准由中国石油天然气总公司勘探开发研究院标准化所、第二石油机械厂、第四石油机械厂参起草。

本标准主要起草人韦应博。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

石油修井机技术条件

1992-01-15发布

中华人民共和国能源部

1992-07-01实施

主题内容与适用范围

中华人民共和国石油天然气行业标准石油修井机技术条件

本标准现定了石油修并机的设计、制造、试验及检验的一般要求。本标准适用汀陆地轮胎式石油修并机。2引用标准

GB2034石油修井机型式与基本参数GB1334载重汽车和越野汽车道路试验方法液压系统通用技术条件

GB3766

传动用短节距精密滚子链和套简链链轮齿形和公差GB1244

GB10089圆柱蜗杆、蜗轮精度

GB10095渐开线圆柱齿轮精度

JB/ZZ 4

SY5043

SY5301

SY 5302

SY 5303

SY 5304

SY 5305

SY 5306

SY 5307

SY5308

SY 5170

SY5208

SY 5209

SY5222

3技术要求

刚体转动件的平衡

圆锥齿轮传动公差

产品标牌

汽车万向节十字轴技木条件

石油钻采设备气动元件通用技术条件石油钻采机械产品用碳素和普通合金钢铸件通用技术条件石油钻采机械产品用灰铸铁件通用技术条件石油钻采机械产品川球墨铸铁件通用技术条件石油钻采机械产品汛锻件通用技术条件石油钻采机械产品用焊接件通用技术条件石油钻采机械产品用机械加工通用技术条件石油钻采机械产品油装配通用技术条件石油钻采机械产品用涂漆通川技术条件石油用钢丝绳

修井与采油游车大钩技术条件

修并与采油天车技术条件

修并与采油并架技术条件

SY 5202-91

代替SY_5202—87

3.1基本要求

3.1.1修并机应符合本标准的要求,并按照规定程序批准的图样及技术文件制造。修并机型式与基本参数应符合GB2034的规定。3.1.21

3.1.3碳素钢和普通合金钢铸件、灰铸铁件、球墨铸铁件、锻件、焊接件、机械加工,装配、涂漆中华人民共和国能源部1992-01-15批准1992-07-01实施

$Y 5202—91

等要求,本标推无期确规定者,均应符合SY5331~5308的规定。3.1.4产品应外形美观,布局合理,使用安全间靠。3.1.5修并机的外形尺守(长、宽,高)应符合工程车辆公路行耻的有关规定。3.1.6来用柴油机,液力传动箱(变矩器)、底盘车等外购的部件,均符合相应的国家或行业标准,并经检验合格的产品。

3.2柴油机

32.1修井机计算功率垃按柴油机一小时标定功率或问歇使用功率。3.2.2柴油机的排气管应靠近柴油机,排气口应伸向司钻操作位置的另一侧。3.2.3用干大修作业的修并机,查选月配有全程式调速器的柴油机。.3.2.4修井机在寒冷地区使用时,柴油机应配备冷起动装置或采取保温、加热错施。3.2.5修井机在沙淇地区使用时,柴油机应配备防梦空气滤清器。3.2.6在司钻操作处应设置柴油机紧急停车和超速停车以及低油压、高水温报等等装罩。.3,3变短器

采用液力变矩器传动的修升机。柴油机与液力变矩器的匹配,除提升最大钩霰的事故档外,其它各档变短器效举应不依!70必。3.4齿轮箱

,4.1圆柱齿轮错度应符合GB10095中8-7-7级的规定,圆链齿轮植度应符合JB18018-7-7的规定。

3.4.2齿轮箱在正带工况下连续运转,其轴承温升不得高于40°C,最高温度不得超过80\C,润滑油温度不得超过70\C。

3.4.3齿轮箱运转应平稳,不允许有冲击性噪声和不均句的响声,正增下说下噪声不得高于85B(A).

.3.4.4齿轮各密封面及轴头密封处,不允许有渗漏现象。3.4.5采用气,液换的齿轮箱,在司钻探作处应装有档位显示(指示)装置。3.6链传动及链条传动箱

链轮齿形应符合GB1244的规定。3.5,1

同一链传动中,两链轮的共面误差,在绞车传动链中,不大于中心距的2品,其它链传动35.2

中,不大于中心距的2.6%。

链乐应采用密闭油没润滑,在正带运转情况下,链条最低处的浸油深度为6-12mm,并须有3.5.3

便于观测的油面显示装置。

链条盒、箱,罩的各密封处不得有渗凝现象。3.5.4

3.6.5用滚子链联轴器联接的两轴,其同轴度误差不大于0.2mm。3.6续车

3.G.1绞车的滚简应按JB/ZZ4作静平衡试验。3.6.2滚筒轴上的轴向气离合器摩擦片间的装配间醇为1~2mm,并应在充气和放气时能够迅速结台和脱开。

3.6.书离合器摩擦片间的回位弹贫,在组装时应按图样要求作性能试验,每组弹在自由状态时的高度尺寸误差不人于o.Gmm。

离合器的传递扭矩应进行测试,在工作气压不大于0.9MPa时,离合器的传递扭矩应保证能3.6.4

提升修并机的最大钩载:当提升载荷翘过最大钩载时,在最大钩载的1.G5倍内离合器应处于打滑状态。

3.6.5主衰简简身上应有排绳,其绳措尺寸的推荐位见图1。2

SY5202—91

r=0.53di5=1.03d;h=0.20d

r—绳槽圆弧半径:S-绳槽距,h-绳槽高(系指槽底至槽间脊蜂修圆后项端的高度),d一游动系统钢丝绳名义直径3.7滚简刹车装置

3.7.1刹车带与刹车鼓之间的间隙,在刹把完全松开时应为3~5mm,且沿圆周的间隙误差不大于1.5mma

刹把的操纵力,在大钩承受公称钩载时,不大于250N。3.7.2

3.了.3采用石棉铜丝编织的和石棉树脂压铸的刹车块,其结构和联接尺寸见表1及图2和图3。表1

3.8井架

3.B.1并架应符合SY5222的规定。B

六孔刹车块

四孔刹车块

3.8.2并架材料的域低届服强度与井架承受设计计算的载大钩载值时的构件最大应力之比不得小于1.65a

采用油缸伸缩的井架,扶正器应灵活可靠,扶正圈中心线与柱塞或活塞杆中心的同轴度误差3.8.3

不大T4mm。

3.8.4并架的操作注意事项,操作程序以及并架绷绳的布置尺寸和地锚要求,应用标牌猜晰表示,且标牌应固定在操作者易看摘的部位。3.8.5并架设计计算的额斜度及场地幕绳的推荐布置见表2和图4。3

井架高度H,m

并架倾斜角

场地绷绳铺

坑位置尺寸

注,(

$Y 5202-91

图2六孔刹车快

四扎刹车块

5°~5*30 *

15(10) ±1,5

15 ± 1.5

15(10)±1.5

)内尺寸为场地受限制时允许的最小尺寸29免费标准bzxz.net

3*30--3'50

25(15)±3

25(15)± 3

SY5202—91

3.9游动系统

游动系统包括天车、游车大钩及钢丝绳。.3.9.1天车应符合SY5209的规定。3.9.2游车大钩应符合SY5208的规定。:3.9.3游动系统丝绳应选用SY5170中的西售式钢丝绳。推荐选用的钢丝绳规格性能为:22NAT6X19S+NF1770SZ

26NAT6X19S+NF1770SZ

13.10底盘车

底盘车的最小离间隙不小于300mm,最大爬坡度不低于20%。3.10.1

底盘车的总承裁能力及各桥承载能力,应天于车上装载部分的实际重量及桥荷分布。:3.10.2

:3.10.3底盘车应操纵灵活、转向轻便、传动平稳、制动可靠。底盘车的原大梁需纵向接长或增加支座时,其接长部分或增加的支座与原大梁应联结牢固、.3.10.4

可靠,并应保证原大梁的强度。\3.10.5副梁与原车大梁的联接应符合改装汽车的有关规定,避免接触不良和应力集中。3.11液压系统

液压系统应符合GB3766的有关规定。3.11.1

系统的额定工作压力不大于16MPa。系统的强度试验压力为设计工作压力的1倍,保压.3.11.2

5min不允许有压降和渗漏。

3.11.3选择合适的位置设置明显标记,提示和警告并架起放操作者在每次下放并架前必须将并架起5

升和伸缩液缸内的气体排尽。

SY 5202--91

3.11.4并架的起放和伸缩油缸应在全行程内运动平稳、同步,不允许有卡阻和爬行现象。3.11.5并架的起放和伸缩油缸与平衡阀(或阻尼阀)之间不允许用软管联接。3,12气路系统

3.12.1气路系统的气动元件应符合SY5043的规定,并应选川经国家认可的石油钻采设备气动元件质量检测站发有合格证的产品。气动元件及系统的最高工作压力为1MPa。3.12.2

3.12.3气路管线的排列走向应整齐含理,固定叫靠。3.12.4气璐系统应密封良好。在0.7~0.8MPa压力时,保压16min,压降不得大于0.03MPa。3.12.5修并机在寒冷地区使用时,气路系统应装有空气干爆装置。3.13其它

蜗轮蜗杆精度应符合GB10089中的8级精度。3.13.1

蜗轮蜗杆箱运转应平稳,不许行整劲现象,正常工作时箱内润滑油温度不得超过90\C。3.13,2

改装的万向轴须保证原万向轴的强度,并作动平衡试验,使其符合JB524的规定。3.13.3

3.13.4修片机电器系统的导线应走向合理、固定可靠,不得有擦伤及漏电现象。同一部位导线数较多时,应用塑料管套在一起或用塑料带缠绕在一起并固定,并应在各线外露处作出标记。

3.13.5利用外接电源的照明系统、配电盘应远离井口,各线路按头及插头应防潮、防雨、不漏电,照明灯具应选用防爆、防震灯具。3.13.6车台平面和工作踏板应分别采用花纹钢板和钢板网或其它具有防滑性能的结构。313.7司钻操作处应配备外接气动卡瓦和液动油管钳的操作控例接头。3.14总装配

3.14.1各护罩、盖板、档板等的联接,在其联接螺旬处应贴合紧密,联接螺钉应有防松垫圈。各部件之间的联接应正确、可靠,凡需加工调整的地方,调试好后,调整垫应固定可靠,也3.14.2:

可将调整挚点焊或粘结在两联接件中的一方。3.14.3各箱体与支承座结合面应紧密贴合,其局部间隙不大于0.6mm,且间隙部分的长度不大于15mm。

液压油箱,冷却水箱等容器,与支架非焊接的联接应在两者之间垫一层46mm的橡胶板或3.14.4

泡沫塑料带。

需要在总装时进行装配调试和固定的零部件应按上述有关零部件的要求进行。修井机在总装调试到正确工作位置后,应在易于观察的部位安装显示修井机处于正确工作状3.14.61

态的水平指示器。

总装完成后,应按图样及技术文件的规定,给各润滑部位加足润滑油或润滑脂。然后按照试3.14.7

车规程先进行试操作运转。待各部位运转正常,无整劲、撞击等不正常现象后,在正常工作转速下跑合运转4h以上,跑合运转时司钻操作处的噪声应不大丁95dB(A)。314.8经检验部门检验总装。跑合运转合格后,对整机按SY5308的规定进行涂漆。3.14.9井机各主要部位用工作介质,润滑油、润滑脂推荐选用的油料及牌号见表3。4试验方法及要求

本试验方法及要求仅适片于产品总装后的整机。4.1空赖荷试验

润滑部位

液压系统

圆柱齿轮变速箱、减速

箱及圆锥齿轮箱

双曲线齿齿轮箱

蜗杆传动箱

链条传动箱

变矩器及液力机械

传动箱

滚动轴承、滑动轭承

及其它

类别及名称

抗磨液压油

SY 5202--91

鄂B/W1909—86

低温抗醬液压油

工业齿轮油

双汕线齿轮油

工业齿轮油

机械油

8号液力传动洒

合成理基润滑瞻

通锂基润滑脂

沪Q/YSH103—69

5Y 1172-80

吉Q/SY 229—88

SY 1172—80

GB 443--84

Q/SH 003-

01 012--88

SY1413—80

GE 7324—87

注:表中标准号拦除GB(国际)和SY(石油部标)外,均为推荐用企业标准代号。4.1.1气路系统的密封性能试验

应在给系统中各用气单元充气的情况下,按3.12.4条要求进行。4,1.2液路系统的密封及耐压强度试验牌号或代号

N6B(寒区冬季用)

120号或150号

70号(寒区冬季用)

120号或160号

ZL—3H

向液路系统各元件供给压力油(个别元件因实际工作状态不允许憋压或因条件限制达不到试a.

验压力的除外),压力由低到高分级升压,使之达到311.2条的规定和要求:b,

双向作用的元件。应进行双向试压。4.1.3传动装置的究运转试验

传动装置各档在发动机以低速和高速运转状态下分别运转5min,其运转平稳性和密封性能应符合3.4.3,3.4.4和3,5.4条的要求;传动装置各操作手柄应操作灵活,推确,运转中不得有脱档、跳档和半挂合现象,档位显示b.

装置的显示应与运转中的实际档位一致。井架的起、放,、伸、缩试验

按并架的操作注意事项、操作的程序步骤及产品使用说明书的有关要求,将并架由运移状态起伸到工作状态,然后再由工作状态缩放至运移状态,并架的起、放,伸,缩过程应符合3.8.3和3.11.4条的规定和要求;7

SY 5202—91

b,在井架的起升过程中,当井架离开前支架100~200mm时停止起升,并在此位置停留2~3mm,在系统无漏失,无压降的情况下,才能按a款的要求进行:C.并架的起、放、伸、缩试验,应重复行2次以工。4.1.5绞车的空钩载运转试验

a.转动平稳性:发动机以额定转速运转,分别在各档下启动滚筒提放游车做最低、最高位置的全行程起、落2~3欲,滚简运转应平稳、无异常声响:排绳整齐性:在a款试验中,滚筒上缠绕的钢丝绳应排列整齐,无乱绳等现象b.

游车下落试验:提升游车大钩至最高位置,待游车大钩静止无摆动后,松开滚简刹车,游车c.

大钩应白由、顺利下落:

防碰天车的可靠性:在达到b款要求后,调整防碰天车装置至安全位置,滚简分别以低档和d

高档提升游车,防碰天车装置应在规定位置可靠地使滚简制动;耳其制动过程时间不得超过1.5s

4.2载荷试验

载荷试验应按产品试验大纲的要求和方法进行。4.2.1快绳或大钩拉力和速度的测定a。发动机以额定工作转速运转;b:大钩或吊卡提升与各档计算相对应的钩载值,测定大钩在勾速殿的起升速度c。将实测的拉力和速度与设计计算的理论值相对比,其值应一致或接近。4.2.2最大钩载的试验

大钩提升最大钩载时,滚简上缠绕的钢丝绳应排列在第一层:a.

调节滚简离合器的传递扭矩,在符台a款的条件下,离合器的传逆扭矩应符合3.6.4条的规b.

并架最大承载力的测试

a,井架承受设计的最大静钩载时,采用应力测定方法测定各主要受力构件的应力,其最大应力应符合38.2条的规定:

b,井架在亲受最大静钩载2min内,其整你及主要构件不得有残余变形,所有焊链不得有开裂和裂纹荐在。

4.3整机的道路行驶试验

4.3.1参照GB1334的规定,测定整机运移状态的总重童,前后桥的重举以及外形尺寸,应符合3.1.5,和3.10,2条的规定。

4.3.2参照GB1334的规定,测定整机运输状态下的转弯半径,制动距离、胆坡度等,应符合设计要求。

4.3.3整机以小于50km/h的行驶速度,在三级及三级以下的路面以及油区土路进行不小于300km的路试,路试后各部位应运转正常,各联接处应完整无松动。4.4工业性试验

4,4,1依据产品的适用修并深度,选择3~5口并进行实际修并作业,并应保证实际作业使用时间不少于300h。

修并作业时,对设备的就位安装和使用操作应按产品使用说明书的规定和操作规程进行。5检验规则

5.1出厂检验

5.1.1修井机须逐台进行最大钩载的试验8

$Y 5202--91

5.1.2出厂产品须进行外观质量的逐台检验和合同规定项目的检查。检查内容包括:所有零部件应齐全、完整,外表面应美观整洁。不允许有零件的漏缺、松动和不规格化以及a,

外露表面的擦伤、碰撞和油污等;涂漆应光泽,无破损、发脆、卷皮、裂纹等缺陷:b

随机的技术文件、资料(包括柴油机、液力传动箱、底盘车等外购部件的使、维护等技术c.

资料)、合格证等应齐全完整、包装可靠;d,工具及合同规定的配件和配套件等应齐全完整,合同规定的抽检和试验项目,按合同规定进行。e.

型式检验

.2.1试制产品及制造厂首次生产的转厂产品,必须按本标准技术要求的有关内容和本标准4.1,4.2,4.3条规定的项目逐项进行试验。变更和转厂生产的主要部件,以及结构和材质变更较大的重要部件,其产品亦需按5.2.1条的5.2.2

规定进行试验。

5.2.3批量生产的产品,每年需在生产产品中抽一台按5,2.1条的规定进行试验。6标志、包、运输及贮存

6.1标志

在修井机比较明显且不易擦伤的位置设置产品标志,且符合JB8的规定。产品标志的基本内容包括:a.制造厂名和商标;

b.产品型号及名称;

制造日期及生产编号:

d,产品的主要参数。

6.2包装

随机的技术文件、资料、合格证、工具等应采取防潮、防水、防散漏等措施进行包装。6.2.11

6.2.2随机的备用件、配套件等应装箱,其装箱清单应用塑料袋密封。6.2.3整机和外形尺寸较大的配套件采用裸装。6.3运输与贮存

修并机可采用公路自行运输和铁路运输,但操纵部分的仪器、仪表等应采取防雨、防锈、防6.3.13

丢失等措施。

6.3.2修并机的井架可拆下单独运输,但须采取防止变形等损伤构件的措施。6.3.3修并机应存放在干燥通风的地方,并有防雨措施,长期存放应用垫木支撑在底盘车大梁上,使轮胎离地。

7 质量保证期

在用户遵守够并机保管和使用规定前提下,自发货之日起,保修期为1年。附加说明:

本标准由全国石油钻来设备和工其标准委会提出并归口。本标准由中国石油天然气总公司江汉机械研究所负丧起草。本标准由中国石油天然气总公司勘探开发研究院标准化所、第二石油机械厂、第四石油机械厂参起草。

本标准主要起草人韦应博。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 石油天然气行业标准(SY)

- SY/T5435-2012 定向井轨道设计与轨迹计算

- SY/T4079-1995 石油天然气管道穿越工程施工及验收规范

- SY5523-2016 油气田水分析方法

- SY/T5628-2008 水力锚

- SY/T6296-2013 采油用冻胶强度的测定 流变参数法

- SY/T5396-2012 石油套管现场检验、运输与贮存

- SY/T5921-2011 立式圆筒形钢制焊接油罐操作维护修理规程

- SY6431-1999 浅海石油作业船舶安全基本要求

- SY/T4105-2005 钢制储罐无溶剂聚氨酯涂料内防腐层技术规范

- SY/T6446-2000 油气井射孔弹检验用质量控制靶制作规范

- SY6502-2000 浅海石油作业人员逃生和救生设备安全管理规定

- SY/T0441-2001 油田注汽锅炉制造安装技术规范

- SY/T5377-2013 钻井液参数测试仪器技术条件

- SY/T5587.9—2021 常规修井作业规程第9部分:换井口装置

- SY6321-1997 浅海采油与井下作业安全规程

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2009 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2023016450号-1

网站备案号:湘ICP备2023016450号-1