- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 4338-1995 金属材料 高温拉伸试验

标准号:

GB/T 4338-1995

标准名称:

金属材料 高温拉伸试验

标准类别:

国家标准(GB)

英文名称:

High temperature tensile test for metallic materials标准状态:

已作废-

发布日期:

1995-10-10 -

实施日期:

1996-03-01 -

作废日期:

2007-01-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

478.32 KB

标准ICS号:

冶金>>金属材料试验>>77.040.10金属材料力学试验中标分类号:

冶金>>金属理化性能试验方法>>H22金属力学性能试验方法

替代情况:

替代GB 4338-1984;GB 3652-1983;被GB/T 4338-2006代替采标情况:

eqv ISO 783:1989

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了金属高温拉伸试验方法的原理、定义、符号、试样、试样尺寸测量、试验设备、试样加热与温度测量、试验条件、性能测定、性能结果数值的修约、试验结果处理和试验报告。本标准适用于试验温度在高于室温至1100℃范围内测定金属材料的一项或多项拉伸力学性能。 GB/T 4338-1995 金属材料 高温拉伸试验 GB/T4338-1995

部分标准内容:

GB/T4338—1995

本标准等效采用国际标准ISO783:1989《金属材料高温拉伸试验》。本标准结合国内试验设备状况,在技术内容上与ISO783:1989有小的差异,但不妨碍国际通用的那些主要内容。

本标准此次修订,在修订GB4338—84《金属高温拉伸试验方法》的同时,也将GB3652一83《金属管材高温拉伸试验方法》修订并入本标准。对下列重要技术方面进行了修改:适用温度范围、定义、试样测量精确度、最小试样标距、温度允许偏差、温度测量精确度、保持温度时间、拉伸试验速率、性能结果数值修约以及试样机加工要求等。本标准从1996年3月1日起实施。本标准从实施之日起,同时代替GB4338—84《金属高温拉伸试验方法》和GB3652—83《金属管材高温拉伸试验方法》。本标准附录 A是标准的附录。

本标由全国钢标准化技术委员会提出。本标准由冶金工业部信息标准研究院归口。本标准负责起草单位:冶金工业部钢铁研究总院。本标准参加起草单位:冶金工业部抚顺钢厂、治金工业部长城钢厂一分厂。本标准主要起草人:梁新邦、王耀群、佟占东、顾方鑫。本标准1984年4月首次发布,1994年7月第一次修订。252

GB/T4338-1995

ISO前言

ISO(国际标准化组织)是世界性国家标准机构(ISO成员)的联合组织。通常由ISO技术委员会制,修订国际标准。对已经成立技术委员会的学科感兴趣的成员有权参加那个委员会。与ISO协作的政府和非政府的国际组织也参与工作。ISO与国际电工委员会(IEC)在电工技术标化方面密切合作。技术委员会采纳的国际标准草案,在由ISO委员会接受为国际标准之前要分发至各成员市查。按照IS0程序要求,至少75%的成员赞成才能通过。国际标准ISO783由ISO/TC164金属力学性能试验技术委员会制订。本标准代替推荐标准ISO/R783:1968。附录A至G为本国际标准的组成部分。附录H仅作为参考性资料。243

1范围

中华人民共和国国家标准

金属材料

高温拉伸试验

Metallic materials-Tensile testing at elevated temperatureGB/T 4338--1995

eqv iso 783:1989

GB 433881

G365283

本标准规定了金属高温拉伸试验方法的原理、定义,符号、试样、试样尺寸测量、试验设备、试样加热与温度测量、试验条件、性能测定、性能结果数值的修约、试验结果处理和试验报告。本标准适用于试验温度在高于室温至1100℃范围内测定金属材料的一项或多项拉伸力学性能。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标推的条文,本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性GB2975-82钢材力学及工艺性能试验取样规定GB8170—87数值修约规则

JJG139—91拉力、压力和万能试验机检定规程JJG141~83工作用铂10-铂热电偶检定规程JJG157—83小负荷材料试验机检定规程JJG351一84工作用镍铬-镍硅,镍铬-考铜热电偶检定规程JJG475一86电子式万能试验机检定规程JJG762--92引伸计检定规程

3原理

试验是在试验温度下用拉伸力将试样拉伸,般拉伸至断裂以便测定拉伸力学性能、4定义

本标准采用下列定义。

4.1平行长度(。):试样两头部或两夹持部分(不带头试样)之间的平行长度。4.2标距:拉伸试验过程中任一时刻用以测量试样伸长的两标记问的长度。4.2.1原始标距(L,):室温下,在加热和施力前试样的标距。4.2.2断后标距(L):试样拉断后,在室温下将断裂的部分对接在-起使其轴线位于同直线1时的标距。

4.3引伸计标距(L):用引伸计测试样仲长所使用试样平行长度部分的长度。此长度叫以不同于L但应小于Lr而且大于bgvd.或D,(见表1)。4.4应力:拉伸试验过程中任一时刻的力除以试样原始横截面积4.5规定非比例伸长应力(α):试样标距的非比例伸长达到规定的原始标距百分比时的应力注:表示此应力的符号应附以角注说明,例如0po.2表示规定非比例伸长率为0.2%时的应力,国家技术监督局1995-10-10批准251

1996-0301实施

GB/T4338-—1995

4.6规定残余伸长率(ε):试样卸除拉伸力后,其标距部分的残余伸长与原始标距的百分比。4.7屈服点(c):呈现厨服现象的金属材料,其试样在试验过程中力不增加(保持恒定)仍能继续伸长时的应力。如力发生下降,应区分上、下服点。4.7.1上屈服点(αsu):试样发生屈服而力首次下降前的最大应力。4.7.2下屈服点(osl):当不计初始瞬时效应时屈服阶段中的最小应力。4.8抗拉强度(α):试样拉断过程中最大力所对应的应力。4.9断后伸长率(8):试样拉断后,标距的伸长与原始标距的臣分比。4.10断面收缩率(少):试样拉断后,缩颈处横截面积的最大缩减量与原始横截面积的百分比。5符号

符号、名称和单位列于表1。

试样或管璧原始厚度

试样原始宽度

试样原始直径或多边形横截面对边距离试样断后最小直径

试样平行长度

试样原始标距

试样总长度

管原始外直径

试样原始横截面积

试样断后最小横截面积

规定非比例伸长力

届服点力

上屈服点力

下屈服点力

最大力

规定非比例伸长应力

風服点

上屈服点

下屈服点

抗拉强度

断后伸长率

断面收缩率

规定非比例伸长率

规定残余伸长率

圆周率

伸长放大倍数

注; 1 N/mm-- 1 MPa

6试样

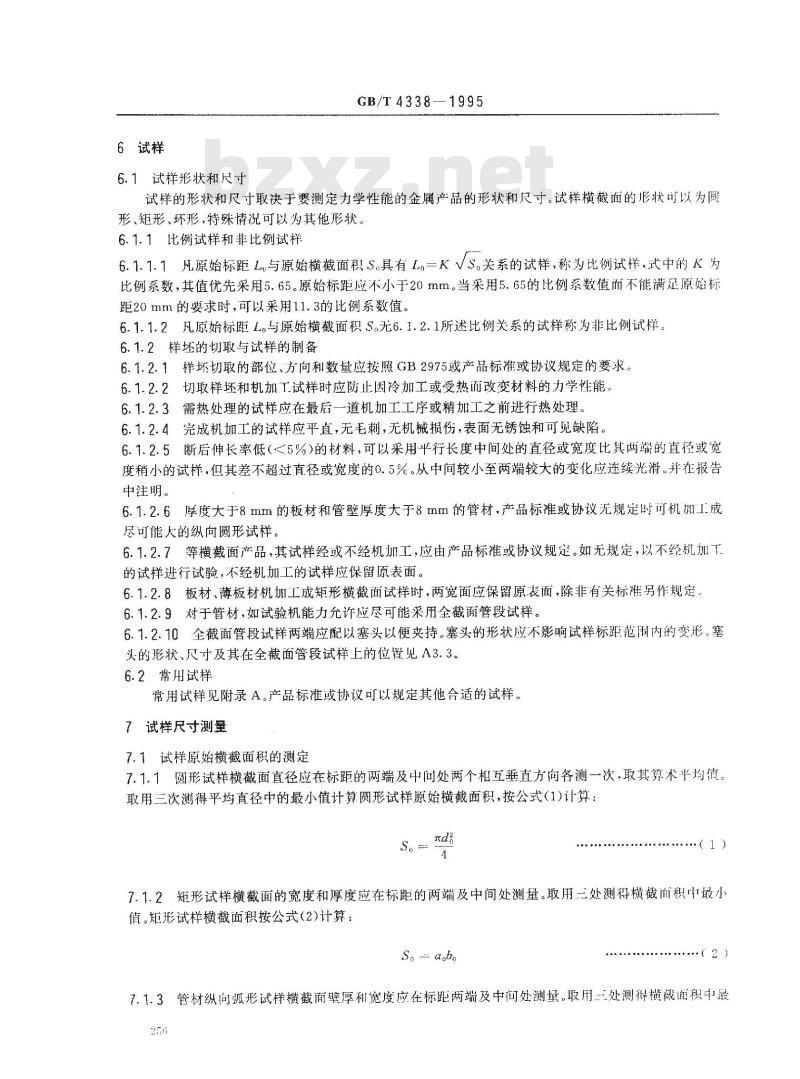

6.1试样形状和尺寸

GB/T4338--1995

试样的形状和尺寸取决于要测定力学性能的金属产品的形状和尺寸。试样横截面的彤状可以为圆形、矩形、坏形,特殊情况可以为其他形状。6.1.1比例试样和非比例试样

6.1.1.1原始标距L与原始横截面积S.具有L。=KVS。关系的试样,称为比例试样,式中的K为比例系数,其值优先采用5.65。原始标距应不小于20mm。当采用5.65的比例系数值而不能满足原始标距20mm的要求时,可以采用11.3的比例系数值。6.1.1.2凡原始标距L.与原始横截面积S.无6.1.2.1所述比例关系的试样称为非比例试样。6.1.2样坏的切取与试样的制备

6.1.2.1样坏切取的部位、方向和数量应按照GB2975或产品标准或协议规定的要求。6.1.2.2切取样坏和机加工试样时应防止因冷加工或受热而改变材料的力学性能。6.1.2.3需热处理的试样应在最后一道机加工工序或精加工之前进行热处理。6.1.2.4完成机加工的试样应平直,无毛刺,无机械损伤,表面无锈蚀和可见缺陷。6.1.2.5断后伸长率低(≤5%)的材料,可以采用平行长度中间处的直径或宽度比其两端的直径或宽度稍小的试样,但其差不超过直径或宽度的0.5%。从中间较小至两端较大的变化应连续光滑。并在报告中注明。

6.1.2.6厚度大于8mm的板材和管壁厚度大于8mm的管材,产品标准或协议无规定时可机加工成尽可能大的纵向圆形试样。

6.1.2.7等横截面产品,其试样经或不经机加工,应由产品标准或协议规定。如无规定,以不终机加T.的试样进行试验,不经机加工的试样应保留原表面。6.1.2.8板材、薄板材机加工成矩形横截面试样时,两宽面应保留原表面,除非有关标催另作规定6.1.2.9对于管材,如试验机能力允许应尽可能采用全截面管段试样。6.1.2.10全截面管段试样两端应配以塞头以便夹持。塞头的形状应不影响试样标距范闹内的变形。塞头的形状、尺寸及其在全截面管段试样上的位置见A3.3。6.2常用试样

常用试样见附录A。产品标准或协议可以规定其他合适的试样。7试样尺寸测量

7.1试样原始横截面积的测定

7.1.1圆形试样横截面直径应在标距的两端及中间处两个相互垂直方向各测次,取其算术半均值。取用三次测得平均直径中的最小值计算圆形试样原始横截面积,按公式(1)计算:So a Rdi

.(13

7.1.2矩形试样横截面的宽度和厚度应在标距的两端及中间处测量。取用二处测得横截而积中最小值。矩形试样横截面积按公式(2)计算:Sa-a,be

(2)

7.1.3管材纵向弧形试样横截面壁厚和宽度应在标距两端及中间处测量。取用二处测得横戴面积中最256

GB/T4338—1995

小值。管材纵向孤形试样横截面积按公式(3)计算:S。 - abo[1 + 6D,(D- 2a,

7.1.4全截面管段试样横截面的外直径应在其一端两个相互垂直的方向各测一-次,取其算术平均值在同一端相互垂直方向测量四处管壁厚度,取其算术平均值。用平均外直径和平均壁厚计算的横截面积作为标距内的原始横截面积。按公式(4)计算:Se= na(D, an)

7.1.5试样原始横截面积的测定应精确,对于圆形、矩形、多边形横截面的试样,应精确到士1%;对了0.1mm~~3.0mm厚的薄板、带材和痛材的试样,应精确到土2%。为了方便,可以按照表2的要求选用测量工具。表2

横截面尺寸

0. 1~0. 5

≥0. 5~2. 0

>2. 0~- 10. 0

7.2试样原始标距的标记

量具的最小分度值不大于

7.2.1可以用小冲点或细划线在试样平行长度上标出原始标距,标记应清晰,不影响试样断裂。如平行长度比原始标距长许多,可以标出相互套叠的几组原始标距。7.2.2比例试样原始标距的计算值,应修约到最接近5mm的倍数;如为中间数值,向较大-方修约。7.2.3原始标距的标记应精确到土0.5%或0.15mm,取其大者。8试验设备

8.1试验机

8.1.1试验机应按照JJG139、JJG157或JJG475进行校验,应不低于-一级。8.1.2试验机施力系统应能对试样施加轴向力,力的作用中心线与试样轴之间的同轴度误差,用最大弯曲应变与平均轴向应变之比的百分比表示,不超过15%。同轴度误差校验方法按照JJG139,校验在室温下进行。

8.1.3试验机应备有调速指示装置,试验时能在本标准规定的速率范围内灵活调节。8.1.4试验机应配备有记录或显示力的装置,其功能能满足本标准测定力学性能的要求。8.2引伸计

8.2.1按照表3选用相应级别的引伸计,引伸计应按照JJG762进行校验。252

GB/T4338·1995

规定的非比例伸长率

或规定的残余伸长率

8.2.2建议使用能测量试样相对两侧伸长的引伸计。8.3加热装置

加热装置应能把试样加热到规定温度,温度偏差应符合表4规定的要求:表4

试验温度

>600~~800

≥800~1100

8.4温度测量装臀

引伸计最低级别

温度允许偏差

8.4.1温度测量的仪器的分辨力应不大于1C.误差不超过土2℃,并应定期校验。8.4.2热电偶和补偿导线应按照JJG141或JJG351进行校验。8.4.3热电偶参考端温度应保持恒定,偏差不应超过士0.5℃。9试样加热与温度测量

9.1试样原始标距小于或等于50mm时,在其两端各绑--支热电偶;大于50mm时.在其两端及中间各绑一支热电偶。热电偶的测量端与试样装面应有良好的热接触,并应避免炉壁直接热辐射的影响。9.2试样装入炉内后,一般应在1H内加热至规定的试验温度,并应避免温度超过规定温度上限。9.3试样在规定的试验温度至少保持10min方能开始试验。保持温度期间和试验直至试样断裂前,温度偏差应符合表4规定的要求。

10试验条件

10.1试验速率

10.1.1除产品标准或协议另作规定外,试验速率应按照以下规定的要求:10.1.1.1测定规定非比例仲长应力和屈服点、上和下屈服点,从试验开始直至规定非比例仰长应力的测笼或庭服阶段结束的范围内,试样平行长度的应变速率应在0.001min-利10.005min之问尽可能保持恒定的速率。

在试验机不具备控制应变速率的能力情况下,采用试验机夹头空载移动速率为0.02L.min1.伸裁218

试验采用中间应变速率1}。

GB/T4338--1995

10.1.1.2只测定抗拉强度或瞩服过后,应变速率应在0.02min-1利0.20min-1之间尽可能恒定的值。

如试验机达不到这样的速率要求,可采用试验机夹头空载移动速率为0.1Luin-1。仲裁试验采用中间应变速率”。

10.1.1.3从-一种试验速率到另一种试验速率的改变,应连续无冲击。11性能测定

11.1规定非比例伸长应力的测

11.1.1图解方法:拉伸试验时用自动记录方法记录力-伸长曲线。记录曲线时力轴每毫米所代表的应力一般不大于10MPa,曲线高度应使所求F,处于力轴量程的1/2以上。伸长放大倍数的选择应使图1中oc段的长度不小于5mm。

在记录的曲线图上,自弹性直线段与伸长轴交点O起,截取相应于规定非比例伸长的C段(OC-n·Ls,),过C点作弹性直线段的平行线CA交曲线于A点,A点对应的力F.为所测规定非比例伸长力(见图1)。规定非比例伸长应力按公式(5)计算:Gp

n·ipn

图1图解方法测定规定非比例伸长力(5)

采用说明

1】本条第二段的规定与国际标准1S0783---1989中8.3.1第二段的规定有些券异,后者的规定是:“如为试验机无能力获得要求的应变速率情况,应调节应力速率以使在弹性范阖内的应变速率小于0.003min1.在任何情况下弹性范内的应力速率不应超过300N/mm2·min)\。2!在国际标准IS0)783—1989的8.3.2中无本条第二段内容的规定。259

GB/T4338—1995

11.1.2如金属材料的力-伸长曲线星现无明显弹性直线段,以致难于确定相应的规定非比例伸长力,可以采用下述方法:

滞后环方法:按1.1,1选择力轴比例和伸长放大倍数。试验时,对试样连续施力至预期规定非比例伸长应力相应的力后,将其卿除至约为前所施加力的10%,接着再施力至少直至进入包迹线范围。正常情况将会绘出·-个滞后环。通过滞后环两端点划一直线。从曲线的真实原点O起截取OC段(OC=n·L。e,).过C点作直线CA平行于上述所划直线。CA线与曲线的交点A所对应的力F,为所测规定非比例伸长力(见图2a).如(A线位于游后环的右侧,则以(A线与包迹线的交点所对应的力作为规定非比例伸长力F(见图2b和2c)。

力-伸长曲线无明显弹性直线段情况,仲裁试验必须使(CA线位于滞后环的左侧。力!

图2滞后环方法测定规定非比例伸长力260

GB/T4338--1995

n e ep

续图2

11.1.3生产检验允许使用记录力-夹头(横梁)位移曲线测定规定非比例伸长率大于等了0.2%的规定非比例伸长应力(见图3)。力轴的比例的选择按11.1.1,位移放大倍数的选择应使图3中的0C段((C。n·L·ep)长度不小于5mm。

图3力-夹头位移方法测定规定非比例伸长力11.1.4在不具备自动记录曲线的情况下,可以使用逐级施力人工描点作图方法测定规定非比例伸长261

GB/T4338

—1995

率大于和等于0.2%的规非比例伸长应力。但应至少读取8级力利相应的伸长,每级力停留时间不应多于3s。

11.1.5使用自动装置(例如微处理机等)测定规定非比例伸长应力时,无需绘出拉伸曲线。11.2规定残余伸长的验证试验

试验时,首先对试样施加约10MPa应力相应的预拉伸力,调整引伸计的零点读数。然后对试样连续施力至规定应力对应的力,保持此力10~12s(或由相关标准或协议规定),卸除力全预拉伸力,验证残余伸长率不超过规定值。

11.3用服点、上届服点和下屈服点的测定11.3.1呈现明显屈服现象的金属材料,应测定其屈服点、上屈服点或下屈服点。有关标准或协议无作具体规定时,一般只测定其屈服点或下届服点,并均以。报告。呈现无明显屈服现象的金属材料,无另作规定时,应测定规定非比例伸长应力pm.211.3.2图示方法:拉伸试验时,用自动记录装置记录力-伸长曲线或力-夹头位移曲线,力轴的比例应按11.1、1规定,伸长(或夹头位移)放大倍数应根据材料特性适当选择,曲线至少记录至用服阶段结束点。在曲线图上确定屈服平台恒定的力F。或屈服阶段中力首次下降前的最大力F或不让初始瞬时效应时的最小力F(见图4)。屈服点、上屈服点和下届服点分别按公式(6)、(7)、(8)计第:F

韧始瞬吋效应

韧始瞬时效应

图4图示方法测定屈服力、上屈服力和下属服力262

GB/T4338-—1995

续图4

11.3.3指针方法:生产检验允许用指针方法测定属服点、上扇服点和下屈服点。试验时,尚测力度盘的指针首次停止转动的恒定力,或指针首次回转前的最大力或不计初始瞬时效应时的最小力,分别对应的应力为届服点和上、下屈服点。仲裁试验采用图示方法。11.4抗拉强度的测定

试样拉伸至断裂,从记录的拉伸期线图上确定试验过程中达到的最大力(见图5),或从测力度盘上读取最大力。抗拉强度按公式(9)计算:Q =

图5图示方法测定最人力

17.5断盾伸长率的测定wwW.bzxz.Net

..(9)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准等效采用国际标准ISO783:1989《金属材料高温拉伸试验》。本标准结合国内试验设备状况,在技术内容上与ISO783:1989有小的差异,但不妨碍国际通用的那些主要内容。

本标准此次修订,在修订GB4338—84《金属高温拉伸试验方法》的同时,也将GB3652一83《金属管材高温拉伸试验方法》修订并入本标准。对下列重要技术方面进行了修改:适用温度范围、定义、试样测量精确度、最小试样标距、温度允许偏差、温度测量精确度、保持温度时间、拉伸试验速率、性能结果数值修约以及试样机加工要求等。本标准从1996年3月1日起实施。本标准从实施之日起,同时代替GB4338—84《金属高温拉伸试验方法》和GB3652—83《金属管材高温拉伸试验方法》。本标准附录 A是标准的附录。

本标由全国钢标准化技术委员会提出。本标准由冶金工业部信息标准研究院归口。本标准负责起草单位:冶金工业部钢铁研究总院。本标准参加起草单位:冶金工业部抚顺钢厂、治金工业部长城钢厂一分厂。本标准主要起草人:梁新邦、王耀群、佟占东、顾方鑫。本标准1984年4月首次发布,1994年7月第一次修订。252

GB/T4338-1995

ISO前言

ISO(国际标准化组织)是世界性国家标准机构(ISO成员)的联合组织。通常由ISO技术委员会制,修订国际标准。对已经成立技术委员会的学科感兴趣的成员有权参加那个委员会。与ISO协作的政府和非政府的国际组织也参与工作。ISO与国际电工委员会(IEC)在电工技术标化方面密切合作。技术委员会采纳的国际标准草案,在由ISO委员会接受为国际标准之前要分发至各成员市查。按照IS0程序要求,至少75%的成员赞成才能通过。国际标准ISO783由ISO/TC164金属力学性能试验技术委员会制订。本标准代替推荐标准ISO/R783:1968。附录A至G为本国际标准的组成部分。附录H仅作为参考性资料。243

1范围

中华人民共和国国家标准

金属材料

高温拉伸试验

Metallic materials-Tensile testing at elevated temperatureGB/T 4338--1995

eqv iso 783:1989

GB 433881

G365283

本标准规定了金属高温拉伸试验方法的原理、定义,符号、试样、试样尺寸测量、试验设备、试样加热与温度测量、试验条件、性能测定、性能结果数值的修约、试验结果处理和试验报告。本标准适用于试验温度在高于室温至1100℃范围内测定金属材料的一项或多项拉伸力学性能。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标推的条文,本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性GB2975-82钢材力学及工艺性能试验取样规定GB8170—87数值修约规则

JJG139—91拉力、压力和万能试验机检定规程JJG141~83工作用铂10-铂热电偶检定规程JJG157—83小负荷材料试验机检定规程JJG351一84工作用镍铬-镍硅,镍铬-考铜热电偶检定规程JJG475一86电子式万能试验机检定规程JJG762--92引伸计检定规程

3原理

试验是在试验温度下用拉伸力将试样拉伸,般拉伸至断裂以便测定拉伸力学性能、4定义

本标准采用下列定义。

4.1平行长度(。):试样两头部或两夹持部分(不带头试样)之间的平行长度。4.2标距:拉伸试验过程中任一时刻用以测量试样伸长的两标记问的长度。4.2.1原始标距(L,):室温下,在加热和施力前试样的标距。4.2.2断后标距(L):试样拉断后,在室温下将断裂的部分对接在-起使其轴线位于同直线1时的标距。

4.3引伸计标距(L):用引伸计测试样仲长所使用试样平行长度部分的长度。此长度叫以不同于L但应小于Lr而且大于bgvd.或D,(见表1)。4.4应力:拉伸试验过程中任一时刻的力除以试样原始横截面积4.5规定非比例伸长应力(α):试样标距的非比例伸长达到规定的原始标距百分比时的应力注:表示此应力的符号应附以角注说明,例如0po.2表示规定非比例伸长率为0.2%时的应力,国家技术监督局1995-10-10批准251

1996-0301实施

GB/T4338-—1995

4.6规定残余伸长率(ε):试样卸除拉伸力后,其标距部分的残余伸长与原始标距的百分比。4.7屈服点(c):呈现厨服现象的金属材料,其试样在试验过程中力不增加(保持恒定)仍能继续伸长时的应力。如力发生下降,应区分上、下服点。4.7.1上屈服点(αsu):试样发生屈服而力首次下降前的最大应力。4.7.2下屈服点(osl):当不计初始瞬时效应时屈服阶段中的最小应力。4.8抗拉强度(α):试样拉断过程中最大力所对应的应力。4.9断后伸长率(8):试样拉断后,标距的伸长与原始标距的臣分比。4.10断面收缩率(少):试样拉断后,缩颈处横截面积的最大缩减量与原始横截面积的百分比。5符号

符号、名称和单位列于表1。

试样或管璧原始厚度

试样原始宽度

试样原始直径或多边形横截面对边距离试样断后最小直径

试样平行长度

试样原始标距

试样总长度

管原始外直径

试样原始横截面积

试样断后最小横截面积

规定非比例伸长力

届服点力

上屈服点力

下屈服点力

最大力

规定非比例伸长应力

風服点

上屈服点

下屈服点

抗拉强度

断后伸长率

断面收缩率

规定非比例伸长率

规定残余伸长率

圆周率

伸长放大倍数

注; 1 N/mm-- 1 MPa

6试样

6.1试样形状和尺寸

GB/T4338--1995

试样的形状和尺寸取决于要测定力学性能的金属产品的形状和尺寸。试样横截面的彤状可以为圆形、矩形、坏形,特殊情况可以为其他形状。6.1.1比例试样和非比例试样

6.1.1.1原始标距L与原始横截面积S.具有L。=KVS。关系的试样,称为比例试样,式中的K为比例系数,其值优先采用5.65。原始标距应不小于20mm。当采用5.65的比例系数值而不能满足原始标距20mm的要求时,可以采用11.3的比例系数值。6.1.1.2凡原始标距L.与原始横截面积S.无6.1.2.1所述比例关系的试样称为非比例试样。6.1.2样坏的切取与试样的制备

6.1.2.1样坏切取的部位、方向和数量应按照GB2975或产品标准或协议规定的要求。6.1.2.2切取样坏和机加工试样时应防止因冷加工或受热而改变材料的力学性能。6.1.2.3需热处理的试样应在最后一道机加工工序或精加工之前进行热处理。6.1.2.4完成机加工的试样应平直,无毛刺,无机械损伤,表面无锈蚀和可见缺陷。6.1.2.5断后伸长率低(≤5%)的材料,可以采用平行长度中间处的直径或宽度比其两端的直径或宽度稍小的试样,但其差不超过直径或宽度的0.5%。从中间较小至两端较大的变化应连续光滑。并在报告中注明。

6.1.2.6厚度大于8mm的板材和管壁厚度大于8mm的管材,产品标准或协议无规定时可机加工成尽可能大的纵向圆形试样。

6.1.2.7等横截面产品,其试样经或不经机加工,应由产品标准或协议规定。如无规定,以不终机加T.的试样进行试验,不经机加工的试样应保留原表面。6.1.2.8板材、薄板材机加工成矩形横截面试样时,两宽面应保留原表面,除非有关标催另作规定6.1.2.9对于管材,如试验机能力允许应尽可能采用全截面管段试样。6.1.2.10全截面管段试样两端应配以塞头以便夹持。塞头的形状应不影响试样标距范闹内的变形。塞头的形状、尺寸及其在全截面管段试样上的位置见A3.3。6.2常用试样

常用试样见附录A。产品标准或协议可以规定其他合适的试样。7试样尺寸测量

7.1试样原始横截面积的测定

7.1.1圆形试样横截面直径应在标距的两端及中间处两个相互垂直方向各测次,取其算术半均值。取用三次测得平均直径中的最小值计算圆形试样原始横截面积,按公式(1)计算:So a Rdi

.(13

7.1.2矩形试样横截面的宽度和厚度应在标距的两端及中间处测量。取用二处测得横截而积中最小值。矩形试样横截面积按公式(2)计算:Sa-a,be

(2)

7.1.3管材纵向弧形试样横截面壁厚和宽度应在标距两端及中间处测量。取用二处测得横戴面积中最256

GB/T4338—1995

小值。管材纵向孤形试样横截面积按公式(3)计算:S。 - abo[1 + 6D,(D- 2a,

7.1.4全截面管段试样横截面的外直径应在其一端两个相互垂直的方向各测一-次,取其算术平均值在同一端相互垂直方向测量四处管壁厚度,取其算术平均值。用平均外直径和平均壁厚计算的横截面积作为标距内的原始横截面积。按公式(4)计算:Se= na(D, an)

7.1.5试样原始横截面积的测定应精确,对于圆形、矩形、多边形横截面的试样,应精确到士1%;对了0.1mm~~3.0mm厚的薄板、带材和痛材的试样,应精确到土2%。为了方便,可以按照表2的要求选用测量工具。表2

横截面尺寸

0. 1~0. 5

≥0. 5~2. 0

>2. 0~- 10. 0

7.2试样原始标距的标记

量具的最小分度值不大于

7.2.1可以用小冲点或细划线在试样平行长度上标出原始标距,标记应清晰,不影响试样断裂。如平行长度比原始标距长许多,可以标出相互套叠的几组原始标距。7.2.2比例试样原始标距的计算值,应修约到最接近5mm的倍数;如为中间数值,向较大-方修约。7.2.3原始标距的标记应精确到土0.5%或0.15mm,取其大者。8试验设备

8.1试验机

8.1.1试验机应按照JJG139、JJG157或JJG475进行校验,应不低于-一级。8.1.2试验机施力系统应能对试样施加轴向力,力的作用中心线与试样轴之间的同轴度误差,用最大弯曲应变与平均轴向应变之比的百分比表示,不超过15%。同轴度误差校验方法按照JJG139,校验在室温下进行。

8.1.3试验机应备有调速指示装置,试验时能在本标准规定的速率范围内灵活调节。8.1.4试验机应配备有记录或显示力的装置,其功能能满足本标准测定力学性能的要求。8.2引伸计

8.2.1按照表3选用相应级别的引伸计,引伸计应按照JJG762进行校验。252

GB/T4338·1995

规定的非比例伸长率

或规定的残余伸长率

8.2.2建议使用能测量试样相对两侧伸长的引伸计。8.3加热装置

加热装置应能把试样加热到规定温度,温度偏差应符合表4规定的要求:表4

试验温度

>600~~800

≥800~1100

8.4温度测量装臀

引伸计最低级别

温度允许偏差

8.4.1温度测量的仪器的分辨力应不大于1C.误差不超过土2℃,并应定期校验。8.4.2热电偶和补偿导线应按照JJG141或JJG351进行校验。8.4.3热电偶参考端温度应保持恒定,偏差不应超过士0.5℃。9试样加热与温度测量

9.1试样原始标距小于或等于50mm时,在其两端各绑--支热电偶;大于50mm时.在其两端及中间各绑一支热电偶。热电偶的测量端与试样装面应有良好的热接触,并应避免炉壁直接热辐射的影响。9.2试样装入炉内后,一般应在1H内加热至规定的试验温度,并应避免温度超过规定温度上限。9.3试样在规定的试验温度至少保持10min方能开始试验。保持温度期间和试验直至试样断裂前,温度偏差应符合表4规定的要求。

10试验条件

10.1试验速率

10.1.1除产品标准或协议另作规定外,试验速率应按照以下规定的要求:10.1.1.1测定规定非比例仲长应力和屈服点、上和下屈服点,从试验开始直至规定非比例仰长应力的测笼或庭服阶段结束的范围内,试样平行长度的应变速率应在0.001min-利10.005min之问尽可能保持恒定的速率。

在试验机不具备控制应变速率的能力情况下,采用试验机夹头空载移动速率为0.02L.min1.伸裁218

试验采用中间应变速率1}。

GB/T4338--1995

10.1.1.2只测定抗拉强度或瞩服过后,应变速率应在0.02min-1利0.20min-1之间尽可能恒定的值。

如试验机达不到这样的速率要求,可采用试验机夹头空载移动速率为0.1Luin-1。仲裁试验采用中间应变速率”。

10.1.1.3从-一种试验速率到另一种试验速率的改变,应连续无冲击。11性能测定

11.1规定非比例伸长应力的测

11.1.1图解方法:拉伸试验时用自动记录方法记录力-伸长曲线。记录曲线时力轴每毫米所代表的应力一般不大于10MPa,曲线高度应使所求F,处于力轴量程的1/2以上。伸长放大倍数的选择应使图1中oc段的长度不小于5mm。

在记录的曲线图上,自弹性直线段与伸长轴交点O起,截取相应于规定非比例伸长的C段(OC-n·Ls,),过C点作弹性直线段的平行线CA交曲线于A点,A点对应的力F.为所测规定非比例伸长力(见图1)。规定非比例伸长应力按公式(5)计算:Gp

n·ipn

图1图解方法测定规定非比例伸长力(5)

采用说明

1】本条第二段的规定与国际标准1S0783---1989中8.3.1第二段的规定有些券异,后者的规定是:“如为试验机无能力获得要求的应变速率情况,应调节应力速率以使在弹性范阖内的应变速率小于0.003min1.在任何情况下弹性范内的应力速率不应超过300N/mm2·min)\。2!在国际标准IS0)783—1989的8.3.2中无本条第二段内容的规定。259

GB/T4338—1995

11.1.2如金属材料的力-伸长曲线星现无明显弹性直线段,以致难于确定相应的规定非比例伸长力,可以采用下述方法:

滞后环方法:按1.1,1选择力轴比例和伸长放大倍数。试验时,对试样连续施力至预期规定非比例伸长应力相应的力后,将其卿除至约为前所施加力的10%,接着再施力至少直至进入包迹线范围。正常情况将会绘出·-个滞后环。通过滞后环两端点划一直线。从曲线的真实原点O起截取OC段(OC=n·L。e,).过C点作直线CA平行于上述所划直线。CA线与曲线的交点A所对应的力F,为所测规定非比例伸长力(见图2a).如(A线位于游后环的右侧,则以(A线与包迹线的交点所对应的力作为规定非比例伸长力F(见图2b和2c)。

力-伸长曲线无明显弹性直线段情况,仲裁试验必须使(CA线位于滞后环的左侧。力!

图2滞后环方法测定规定非比例伸长力260

GB/T4338--1995

n e ep

续图2

11.1.3生产检验允许使用记录力-夹头(横梁)位移曲线测定规定非比例伸长率大于等了0.2%的规定非比例伸长应力(见图3)。力轴的比例的选择按11.1.1,位移放大倍数的选择应使图3中的0C段((C。n·L·ep)长度不小于5mm。

图3力-夹头位移方法测定规定非比例伸长力11.1.4在不具备自动记录曲线的情况下,可以使用逐级施力人工描点作图方法测定规定非比例伸长261

GB/T4338

—1995

率大于和等于0.2%的规非比例伸长应力。但应至少读取8级力利相应的伸长,每级力停留时间不应多于3s。

11.1.5使用自动装置(例如微处理机等)测定规定非比例伸长应力时,无需绘出拉伸曲线。11.2规定残余伸长的验证试验

试验时,首先对试样施加约10MPa应力相应的预拉伸力,调整引伸计的零点读数。然后对试样连续施力至规定应力对应的力,保持此力10~12s(或由相关标准或协议规定),卸除力全预拉伸力,验证残余伸长率不超过规定值。

11.3用服点、上届服点和下屈服点的测定11.3.1呈现明显屈服现象的金属材料,应测定其屈服点、上屈服点或下屈服点。有关标准或协议无作具体规定时,一般只测定其屈服点或下届服点,并均以。报告。呈现无明显屈服现象的金属材料,无另作规定时,应测定规定非比例伸长应力pm.211.3.2图示方法:拉伸试验时,用自动记录装置记录力-伸长曲线或力-夹头位移曲线,力轴的比例应按11.1、1规定,伸长(或夹头位移)放大倍数应根据材料特性适当选择,曲线至少记录至用服阶段结束点。在曲线图上确定屈服平台恒定的力F。或屈服阶段中力首次下降前的最大力F或不让初始瞬时效应时的最小力F(见图4)。屈服点、上屈服点和下届服点分别按公式(6)、(7)、(8)计第:F

韧始瞬吋效应

韧始瞬时效应

图4图示方法测定屈服力、上屈服力和下属服力262

GB/T4338-—1995

续图4

11.3.3指针方法:生产检验允许用指针方法测定属服点、上扇服点和下屈服点。试验时,尚测力度盘的指针首次停止转动的恒定力,或指针首次回转前的最大力或不计初始瞬时效应时的最小力,分别对应的应力为届服点和上、下屈服点。仲裁试验采用图示方法。11.4抗拉强度的测定

试样拉伸至断裂,从记录的拉伸期线图上确定试验过程中达到的最大力(见图5),或从测力度盘上读取最大力。抗拉强度按公式(9)计算:Q =

图5图示方法测定最人力

17.5断盾伸长率的测定wwW.bzxz.Net

..(9)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 国家标准(GB)

- GB/T2828.1-2012 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

- GB/T11839-1989 二氧化铀芯块中硼的测定 姜黄素萃取光度法

- GB/T5738-1995 瓶装酒、饮料塑料周转箱

- GB/T97.1-2002 平垫圈A级

- GB/T28809-2012 轨道交通 通信、信号和处理系统 信号用安全相关电子系统

- GB5793-1986 字鼓式行式打印机色带卷轴基本尺寸

- GB/T14652.2-2001 小艇﹐非耐火燃油软管

- GB/T38780-2020 竹席

- GBN226-1984 石英玻璃退火点测试方法(拉丝法)

- GB/T3452.1-2005 液压气动用O形橡胶密封圈第1部分:尺寸系列及公差

- GB/T9074.22-1988 六角头自攻螺钉和平垫圈组合件

- GB/T20957.5-2007 精密加工中心检验条件 第5部分:工件夹持托板的定位精度和重复定位精度检验

- GB/T12611-2008 金属零(部)件镀覆前质量控制技术要求

- GB12951-2009 离子感烟火灾探测器用镅241α放射源

- GB/T23276-2009 钯化合物分析方法 钯量的测定 二甲基乙二醛肟析出EDTA络合滴定法

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2