- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 2664—2009 男西服、大衣

标准号:

GB/T 2664—2009

标准名称:

男西服、大衣

标准类别:

国家标准(GB)

标准状态:

现行出版语种:

简体中文下载格式:

.zip .pdf下载大小:

0.00 bytes

点击下载

标准简介:

GB/T 2664—2009.

1范围

GB/T 2664规定了男西服,大衣的要求,检测方法、检验分类规则,以及标志,包装、运输和贮存等。

GB/T 2664适用于以毛,、毛混纺及交织品﹑仿毛等机织物为主要面料生产的男西服、大衣等毛呢类服装。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 250纺织品色牢度试验评定变色用灰色样卡

GB/T 1335.1服装号型男子

GB/T 1335.3服装号型儿童

GB/T 2910纺织品二组分纤维混纺产品定量化学分析方法GB/T 2911纺织品三组分纤维混纺产品定量化学分析方法

GB/T 2912.1纺织品甲醛的测定瞭第1部分:游离和水解的甲醛(水萃取法)

GB/T 3917.2纺织品织物撕破性能第⒉部分:裤形试样(单缝)撕破强力的测定GB/T 3920纺织品色牢度试验耐摩擦色牢度

GB/T 3921纺织品色牢度试验耐皂洗色牢度

GB/T 4802.1纺织品织物起毛起球性能的测定瞭第1部分:圆轨迹法GB/T 4841.3染料染色标准深度色卡 2/1.1/3.1/6.1/12.1/25

GB 5296.4消费品使用说明纺织品和服装使用说明

GB/T5711纺织品色牢度试验耐干洗色牢度GB/T 5713纺织品色牢度试验耐水色牢度GB/T 7573纺织品水萃取液pH值的测定

GB/T 8170数值修约规则及极限数值的表示和判定

GB/T 8427——2008纺织品色牢度试验耐人造光色牢度;氤弧GB/T 8630纺织品洗涤和干燥后尺寸变化的测定

GB/T 14304毛呢套装规格

GB/T 16988特种动物纤维与绵羊毛混合物含量的测定GB/T 17592纺织品禁用偶氮染料的测定

GB 18401国家纺织产品基本安全技术规范

FZ/T01026纺织品四组分纤维混纺产品定量化学分析方法FZ/T 01048蚕丝/羊绒混纺产品混纺比的测定

FZ/TO1053纺织品纤维含量的标识

FZ/T 01057(所有部分)纺织纤维鉴别试验方法FZ/T80002服装标志.包装、运输和贮存

部分标准内容:

中华人民共和国国家标准

GB/T2664-2009

代替GB/T2664--2001

男西服、大衣

Men'ssuitsand coats

2009-03-19发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2010-01-01实施

本标准代替GB/T2664—2001《男西服、大衣》。本标准与GB/T2664—2001的主要技术性差异如下:一修改了标准的适用范围;

补充了规范性引用文件;

补充了产品使用说明的内容;

修改了外观症点的内容;

GB/T2664-—2009

增加了pH值、可分解致癌芳香胺染料、异味、水洗后尺寸变化率、面料撕破强力等考核要求一增加了耐皂洗色牢度、耐湿摩擦色牢度、耐水色牢度、耐光色牢度的考核要求;修改了纸裂的考核要求;

修改了成品质量缺陷判定的内容:修改了单件外观判定内容;

修改了附录A的内容。

本标准的附录A为规范性附录。

本标准由中国纺织工业协会提出。本标准由全国服装标准化技术委员会(SAC/TC219)归口。本标准由全国服装标准化技术委员会负责解释。本标准主要起草单位:上海市服装研究所、杭州市质量技术监督检测院、温州市质量技术监督检测院,宁波杉杉股份有限公司、浙江乔治白服饰股份有限公司,罗蒙集团股份有限公司、乔顿集团有限公司、宁波雅戈尔西服厂、福建架牌集团有限公司、利郎(中国)有限公司、浙江东蒙制衣有限公司、希务尔男装股份有限公司。

本标准主要起草人:许鉴、顾红烽、林欧文、林月梅、林德培、盛志飞、沈应琴、张明杰、洪肇设王聪星、池慧杰、王桂波、聂雅渊、秦威。本标准所代替标准的历次版本发布情况为:GB/T2664-1993.GB/T2664-2001.I

1范围

男西服大衣

GB/T2664—2009

本标准规定了男西服,大衣的要求,检测方法、检验分类规则,以及标志、包装,运输和贮存等。本标准适用手以毛,毛混纺及交织品,仿毛等机织物为主要面料生产的男西服,大衣等毛呢类服装,2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T250纺织品色牢度试验评定变色用灰色样卡GB/T1335.1服装号型男子

GB/T1335.3服装号型儿童

纺织品二组分纤维混纺产品定量化学分析方法GB/T2910

GB/T2911

纺织品三组分纤维混纺产品定量化学分析方法GB/T2912.1

纺织品甲醛的测定第1部分:游离和水解的甲醛(水萃取法)GB/T3917.2

GB/T3920

GB/T3921

纺织品织物撕破性能第2部分:裤形试样(单缝)撕破强力的测定纺织品

纺织品

色牢度试验耐摩擦色牢度

色牢度试验耐皂洗色牢度

GB/T4802.1

纺织品织物起毛起球性能的测定第1部分:圆轨迹法染料染色标准深度色卡2/1.1/3.1/6.1/12.1/25GB/T4841.3

消费品使用说明纺织品和服装使用说明GB5296.4

GB/T5711

GB/T5713

GB/T7573

GB/T8170

纺织品色牢度试验耐干洗色牢度纺织品

色牢度试验耐水色牢度

水萃取液pH值的测定

纺织品

数值修约规则及极限数值的表示和判定GB/T8427—2008纺织品色牢度试验耐人造光色牢度:氙弧GB/T8630

纺织品洗涤和干燥后尺寸变化的测定GB/T14304

GB/T16988

GB/T17592

GB18401

毛呢套装规格

特种动物纤维与绵羊毛混合物含量的测定纺织品禁用偶氮染料的测定

国家纺织产品基本安全技术规范FZ/T01026

FZ/T01048

FZ/T01053

纺织品四组分纤维混纺产品定量化学分析方法蚕丝/羊绒混纺产品混纺比的测定纺织品纤维含量的标识

FZ/T01057(所有部分)纺织纤维鉴别试验方法FZ/T80002

服装标志,包装、运输和贮存

FZ/T80004服装成品出厂检验规则FZ/T80007.11

使用粘合村服装剥离强度测试方法FZ/T80007.3使用粘合衬服装耐干洗测试方法1

GB/T2664—2009

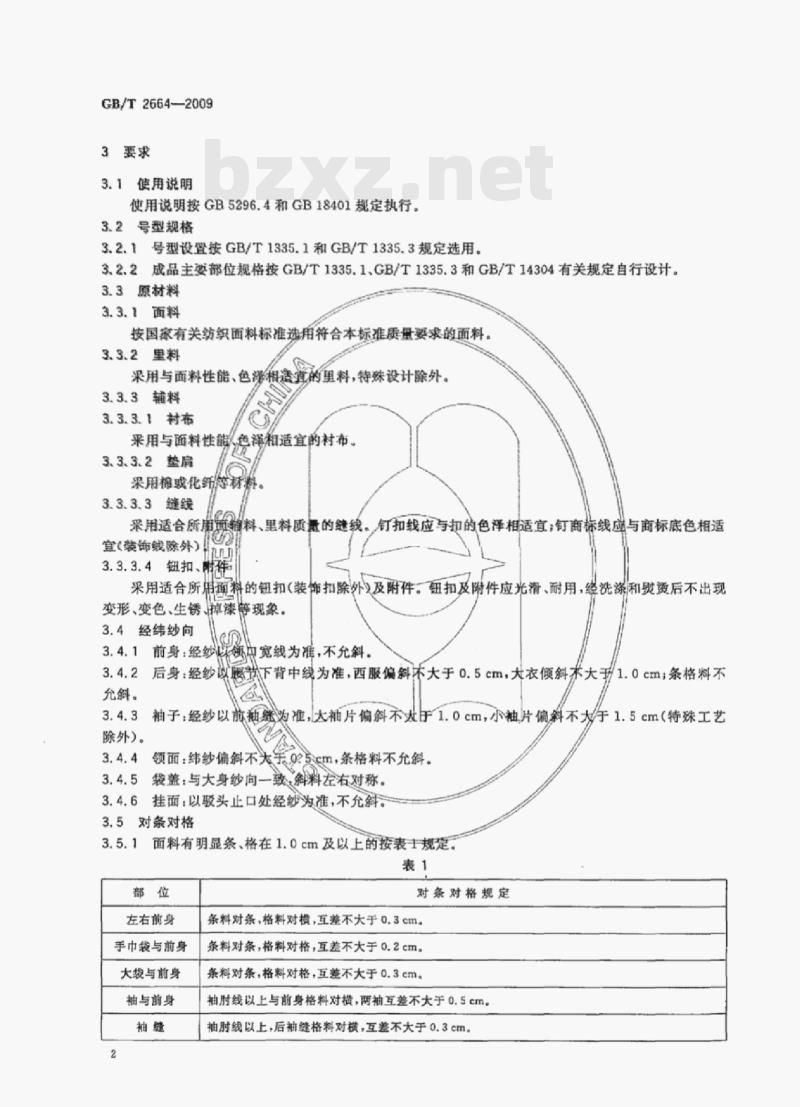

3要求

3.1使用说明

使用说明按GB5296.4和GB18401规定执行。3.2号型规格

3.2.1号型设置按GB/T1335.1和GB/T1335.3规定选用。3.2.2成品主要部位规格按GB/T1335.1GB/T1335.3和GB/T14304有关规定自行设计。3.3原材料

3.3.1面料

按国家有关纺织面料标准选用符合本标准质量要求的面料。3.3.2里料

采用与面料性能、色强适的里料,特殊设计除外。3.3.3辅料

3.3.3.1村布

采用与面料性能色祥相适宜的衬布。3.3.3.2垫肩

采用棉或化纤等材料。

3.3.3.3缝线

采用适合所用面箱料、里料质量的缝线。钉扣线应与扣的色泽相适宜;钉商标线应与商标底色相适宜(装饰线除外)!

3.3.3.4钮扣、附件

采用适合所用面料的钮扣(装饰扣除外)及附件:钮扣及附件应光滑、耐用,经洗涤和熨烫后不出现变形、变色、生锈掉漆等现象。3.4经纬纱向

3.4.1前身:经纱以领中宽线为准,不充斜。3.4.2后身:经纱议腰节下背中线为准,西服偏斜不大于0.5cm,大衣倾斜术大于1.0cm;条格料不充斜。

3.4.3袖子:经纱以前瓶缝为准,大袖片偏斜不女于1.0cm,小袖片偏斜不大于1.5cm(特殊工艺除外)。

领面:纬纱偏斜不大宇025cm,条格料不充斜。3.4.4

袋盖:与大身纱向一致斜料左右对称。3.4.5

3.4.6挂面:以驳头止口处经纱为准,不充斜。3.5对条对格

3.5.1面料有明显条、格在1.0cm及以上的按表士规定表1

左右前身

手巾袋与前身

大缦与前身

轴与前身

对条对格规定

条料对条,格料对横,互差不大于0.3cm。条料对条,格料对格,互差不大于0.2cm。条料对条,格料对格,互差不大于0.3cm。袖肘线以上与前身格料对横,两抽互差不大于0.5cm袖肘线以上,后袖缝格料对横,互差不大于0.3cm部位

背缝与后领面

领子、驳头

表1(续)

对条对格规定bzxz.net

以上部为准,条料对称,格料对横,互差不大于0.2cm。条料对条,互差不大于0.2cm。

条格料左右对称,互差不大于0.2cm。袖隆以下10cm处,格料对横,互差不大于0.3cm。条格顺直,以抽山为准,两袖互差不大于0.5cm注:特别设计不受此限。

GB/T2664—2009

3.5.2面料有明显条、格在0.5cm及以上的,手巾袋与前身条料对条,格料对格,互差不大于o.1cm

3.5.3倒顺毛、阴阳格原料,全身顺向一致。3.6拼接

大衣挂面允许两接一拼,在下一至二档扣眼之间,避开扣眼位,在两扣眼距之间拼接。西服、大衣耳朵皮允许两接一拼,其他部位不允许拼接。3.7色差

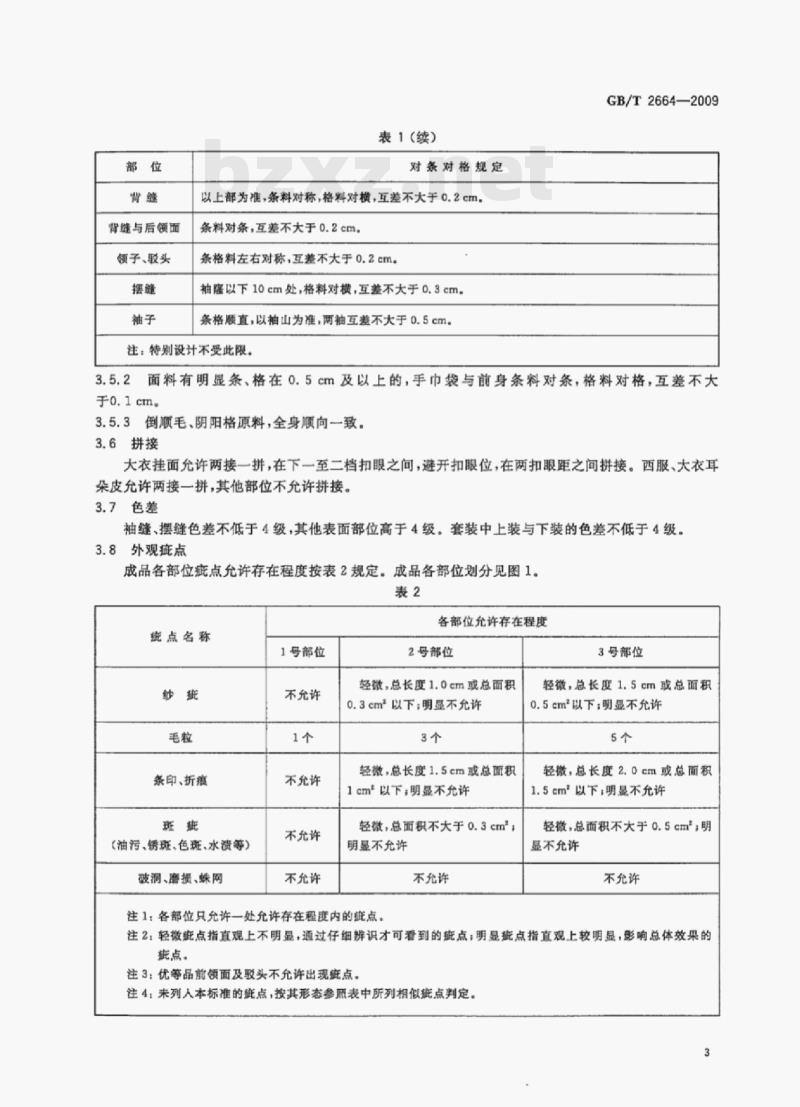

袖缝、摆缝色差不低于4级,其他表面部位高于4级。套装中上装与下装的色差不低于4级。3.8外观症点

成品各部位疵点充许存在程度按表2规定。成品各部位划分见图1。表2

各部位允许存在程度

航点名称

条印、折痕

(油污、锈斑、色斑、水渍等)破洞、磨损、蛛网

1号部位

不充许

不允许

不充许

不充许

2号部位

轻微,总长度1.0cm或总面积

0.3cm以下:明显不允许

轻微,总长度1.5cm或总面积

1cm以下,明显不允许

轻微,总面积不大于0.3cm,

明显不充许

不充允许

注1:各部位只充许一处充许存在程度内的症点。3号部位

轻微,总长度1.5cm或总面积

0.5cm以下:明显不允许

轻微,总长度2.0cm或总面积

1.5cm以下,明显不允许

轻微,总面积不大于0.5cm明

显不充许

不充允许

注2,轻微点指直观上不明显,通过仔细辨识才可看到的抵点:明显抵点指直观上较明显,影响总体效果的藏点。

注3:优等品前领面及驳头不允许出现症点。注4:未列人本标准的施点,按其形态参照表中所列相似掘点判定。3

GB/T2664—2009

3要求

3.1使用说明

使用说明按GB5296.4和GB18401规定执行。3.2号型规格

3.2.1号型设置按GB/T1335.1和GB/T1335.3规定选用。3.2.2成品主要部位规格按GB/T1335.1,GB/T1335.3和GB/T14304有关规定自行设计。3.3原材料

3.3.1面料

按国家有关纺织面料标准选用符合本标准质量要求的面料。3.3.2里料

采用与面料性能,色泽相适宜的里料,特殊设计除外,3.3.3辅料

3.3.3.1村布

采用与面料性能色泽相适宜的村布。3.3.3.2垫肩

采用棉或化纤等材料

3.3.3.3缝线

采用适合所用面铺料、里料质量的缝线。钉扣线应与扣的色泽相适宜;钉商标线应与商标底色相适宜(装饰线除外)

3.3.3.4钮扣、附件

采用适合所用面料的钮扣(装饰扣除外及附件。钮扣及附件应光滑、耐用,经洗涤和熨烫后不出现变形、变色、生锈、掉漆等现象。3.4经纬纱向

3.4.1前身:经纱以领只宽线为准,不允斜。3.4.2后身:经纱以腰节下背中线为准,西服偏斜不大于0.5cm,大衣倾斜术大升1.0cm;条格料不充斜。

3.4.3袖子:经纱以前瓶缝为准,大袖片偏斜不太于1.0cm,小轴片偏斜不大于1.5cm(特殊工艺除外)。

3.4.4领面:纬纱偏斜不于925sm,条格料不允斜。3.4.5袋盖:与大身纱向一致斜料左右对称。3.4.6挂面:以驳头止口处经纱为准,不充斜:3.5对条对格

3.5.1面料有明显条、格在1.0cm及以上的按表1规定。表1

左右前身

手巾袋与前身

大袋与前身

袖与前身

对条对格规定

条料对条,格料对横,互差不大于0.3cm。条料对条,格料对格,互差不大于0.2cm。条料对条,格料对格,互差不大于0.3cm。袖肘线以上与前身格料对横,两袖互差不大于0.5cm。袖肘线以上,后袖缝格料对横,互差不大于0.3cm。部位

背缝与后领面

顿子、驳头

表1(续)

对条对格规定

以上部为准,条料对称,格料对横,互差不大于0.2cm。条料对条,互差不大于0.2cm

条格料左右对称,互差不大于0.2cm。袖密以下10cm处,格料对横,互差不大于0.3em。条格顺直,以袖山为准,两袖互差不大于0.5cm注:特别设计不受此限。

GB/T2664—2009

面料有明显条、格在0.5cm及以上的,手巾袋与前身条料对条,格料对格,互差不大3.5.2

于o.1cm。

3.5.3倒顺毛、阴阳格原料,全身顺向一致。3.6拼接

大衣挂面充许两接一拼,在下一至二档扣眼之间,避开扣眼位,在两扣眼距之间拼接。西服、大衣耳朵皮允许两接一拼,其他部位不允许拼接。3.7色差

袖缝、摆缝色差不低于4级,其他表面部位高于4级。套装中上装与下装的色差不低于4级。3.8外观症点

成品各部位症点允许存在程度按表2规定。成品各部位划分见图1。表2

各部位允许存在程度

疵点名称

条印、折痕

(油污、锈班、色斑、水决等)破洞磨损,辣网

1号部位

不充许

不充许

不充许

不充许

2号部位

轻微,总长度1.0cm或总面积

0.3cm以下,明显不允许

轻微,总长度1.5cm或总面积

1cm以下,明显不充许

轻微,总面积不大于0.3cm,

明显不充许

不允许

注1:各部位只充许一处允许存在程度内的概点。3号部位

轻微,总长度1.5em或总面积

0.5cm以下;明显不允许

轻微,总长度2.0cm或总面积

1.5cm\以下,明显不允许

轻微,总面积不大于o.5cm,明

显不充许

不充许

注2:轻微抵点指直观上不明显,通过仔细辩识才可看到的点;明显抵点指直观上较明显,影响总体效果的摊点。

注3:优等品前领面及驳头不允许出现症点。注4:未列人本标准的鹿点,按其形态参照表中所列相似症点判定。3

GB/T2664-2009

3.9缝制

针距密度按表规定(特殊设计除外)。项

明暗线

包缝线

手工针

手拱止口/机拱止口

三角针

针距密度

3cm11针13针

3cm不少于9针

3cm不少于7针

3cm不少于5针

3cm不少于5针

1cm12针14针

1cm不少于9针

每孔不少于8根线

每孔不少于4根线

注:细线指20tex及以下缝纫线:粗线指20tex以上缝纫线。备

肩缝、袖隔、领子不低于9针

以单面计算

缠脚线高度与止口厚度相适应

各部位缝制线路顺直、整齐、牢固。主要表面部位缝制皱缩按《男西服外观起皱样照》规定,不低3.9.2

于4级。

GB/T2664—2009

缝份宽度不小于0.8cm(开袋、领止口、门襟止口缝份等除外)。起落针处应有回针。上下线松紧适宜,无跳线、断线、脱线、连根线头。底线不得外露。领子平服,领面松紧适宜。

绡袖圆顺,前后基本一致。

滚条、压条要平服,宽窄一致。袋布的垫料要折光边或包缝。

袋口两端应打结,可采用套结机或平缝机回针。袖隆、袖缝、底边、袖口、挂面里口、大衣摆缝等部位叠针牢固。锁眼定位准确,大小适宜,扣与眼对位,整齐牢固。钮脚高低适宜,线结不外露。商标、号型标志、成分标志、洗涤标志位置端正、清晰准确。3.9.13各部位明线和链式线迹不允许跳针,明线不允许接线,其他缝纫线迹30cm内不得有两处单跳或连续跳针,不得脱线。

3.10成品主要部位规格充许偏差按表4规定。

部位名称

3.11外观质量

总肩宽

外观质量按表5规定。

部位名称

袋、裂盖

整烫外观

连扇袖

充许偏差

外观质量规定

领面平服,领窝圆顺,左右领尖不翘。串口、驳口顺直,左右驳头宽窄,领嘴大小对称,领翘适宜,顺直平抵,门檬不短于里楼,不搅不豁,两圆头大小一致。胸部挺括、对称,面、里、村服贴,省道顺直,左右袋高、低、前、后对称,袋盖与袋口宽相适应,袋盖与大身的花纹一致。平服。

肩部平服,表面没有韬,肩缝顺直,左右对称。绢袖圈顺,吃势均勾,两抽前后、长短一致。3.12.1各部位熨烫平服、整洁,无烫黄,水渍、亮光。3.12.2覆粘合衬部位不允许有脱胶渗胶及起皱,各部位表面不允许有沾胶。3.13理化性能

成品理化性能按表6规定。

单位为厘米

GB/T2664—2009

纤维含册

甲醛含册/(mg/kg)

可分解致瘤芳香胺染料/(mg/kg)异味

尺寸变化率/%

干洗后起皱级差/级

覆粘合村部位剿离强度/

[N/(2.5cmX10cm)]

耐干洗

耐皂洗

面料色牢度/

里料色牢度/

耐摩擦

耐干洗

耐皂洗

干摩擦

湿摩擦

耐干摩擦

装饰件和绣花耐皂洗、耐干洗沾色/级面料起毛起球/

精梳(绒面)

精梳(光面)

纰裂/cm

面料撕破强力/N

分等要求

符合FZ/T01053规定

符合GB18401规定

合格品

衣长-1.0~+10胸围-0.8~+0.8

衣长1.5~+1.5;胸围-1.0~+1.0

≥4-5

≥4-5

≥3-4

≥3-4

≥3-4

≥3-4

按GB/T4841.3规定,颜色大于1/12染料染色标准深度为深色,颜色小于等于1/12染料染色标准深度为浅色注1:耐湿廉擦色牢度,水洗尺寸变化率和耐皂洗色牢度只考核使用说明注明可水洗产品。注2:无纺村不考核短粘合衬部位剥商强度,注3:裂试验结果出现织物断裂、织物撕破或缝线断裂现象判定为合格,出现滑脱现象判定为不合格。6

4检测方法

4.1检验工具

4.1.1钢卷尺。

4.1.2评定变色用灰色样卡(GB/T250)。4.1.3男西服外观起皱样照。

4.1.4男女毛呢服装外观症点样照。GB/T2664-2009

4.1.5精梳毛织品起球样照(绒面)(GB/T4802.1)、精梳毛织品起球样照(光面)(GB/T4802.1)、粗梳毛织品起球样照(GB/T4802.1)。4.1.6胸架。

4.2成品规格测定

成品主要部位的测量方法按表7和图2规定,充许偏差按3.10规定。表7

部位名称

总肩宽

连肩袖

测册方法

由前身左肩缝最高点垂直量至底边,或由后领中垂直量至底边。扣上钮扣(或合上拉链),前后身摊平,沿袖座底缝水平横量(周国计算)。领子推平横盘,搭门除外。开门领不考核。由肩袖缝的交叉点横量。

由袖山最高点量至抽口边中间。由后领中沿袖山最高点量至袖口边中间。注:特殊需要的按企业规定。

4.3外观测定

4.3.1对条对格按3.5规定。

4.3.2测定色差程度时,被测部位应纱向一致,采用北空光照射,或用6001x及以上的等效光源。入射光与被测物约成45°角,观察方向与被测物大致垂直,距离60cm目测。色差按3.7规定,与GB/T250样卡对比。

4.3.3成品各部位症点允许存在程度按3.8规定,与男女毛呢服装外观疵点样照对比。4.3.4缝制按3.9规定,针距密度在成品缝纫线迹上任取3cm测量(厚薄部位除外)。4.3.5纬斜测定:按式(1)计算纬斜率。纬纱(条格)倾斜与水平最大臣离×100%纬斜率=

4.3.6整烫外观按3.12规定。

4.4理化性能测定

衣片宽

4.4.1成品的纤维含量测定按FZ/T01057、GB/T2910.GB/T2911.FZ/T01026、GB/T16988FZ/T01048等规定。

4.4.2成品的甲醛含量的测定按GB/T2912.1规定。4.4.3成品的PH值的测定按GB/T7573规定。4.4.4成品的可分解致癌芳香胺染料的测定按GB/T17592规定,采用GC/MS内标法进行。4.4.5成品的异味的测定按GB18401规定。4.4.6成品的水洗尺寸变化率的测定按GB/T8630规定,洗涤方法采用7A程序,干燥方法采用A法。试样数量为三件,结果取三件的平均值。GB/T2664—2009

成品的干洗尺寸变化率的测定按FZ/T80007.3规定。成品的置粘合衬部位剥离强度的测定按FZ/T80007.1规定。成品的耐干洗色牢度的测定按GB/T5711规定。成品的耐皂洗色牢度的测定按GB/T3921,采用试验条件A1),单纤维贴村。成品的耐水色牢度的测定按GB/T5713规定,采用单纤维贴衬。成品的耐摩擦色牢度的测定按GB/T3920规定。成品的耐光色牢度的测定按GB/T8427—2008中方法3规定。成品的起毛起球的测定按GB/T4802.1规定,与精梳毛织品起球样照(绒面、光面)(GB/T4802.1)、粗梳毛织品起球样照对比。绒面精梳毛织品起球次数为400次,仿毛产品起毛起球压力与次数同精梳毛织品或粗梳毛织品。4.4.15成品的缝子纸裂程度取样部位按表8规定,测试方法按附录A规定。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 上一篇: GB/T 24974—2010 收费用手动栏杆

- 下一篇: GB/T 2665—2009 女西服、大衣

- 热门标准

- GB国家标准

- GB/T2481.2-1998 固结磨具用磨料 粒度组成的检测和标记 第2部分:微粉F230?F1200

- GB/T3047.3-2003 高度进制为20mm的插箱、插件基本尺寸系列

- GB/T40094.2-2021 电子商务数据交易第2部分:数据描述规范

- GB/T33588.3-2020 雷电防护系统部件(LPSC)第3部分:隔离放电间隙(ISG)的要求

- GB/T39275-2020 电力电子系统和设备有源馈电变流器(AIC)应用的运行条件和特性

- GB/T39570-2020 电子商务交易产品图像展示要求

- GB/T29077-2024 星箭界面飞行环境遥测数据处理要求

- GB4706.7-1999 家用和类似用途电器的安全真空吸尘器和吸水式清洁器的特殊要求

- GB12972.8-1991 矿用橡套软电缆 第8部分:额定电压0. 3/0.5 kv矿用电钻电缆

- GB9075-1988 架空索道用钢丝绳检验和报废规范

- GB50203-2002 砌体工程施工质量验收规范

- GB15735-2004 金属热处理生产过程安全卫生要求

- GB17378.5-1998 海洋监测规范 第5部分:沉积物分析

- GB/T5190-1985 镍及白铜箔

- GB/T6934-1995 短波单边带接收机电性能测量方法

- 行业新闻

网站备案号:湘ICP备2025141790号-2