- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 交通行业标准(JT) >>

- JT/T 113-93 气缸镗磨机技术条件

标准号:

JT/T 113-93

标准名称:

气缸镗磨机技术条件

标准类别:

交通行业标准(JT)

标准状态:

现行出版语种:

简体中文下载格式:

.zip .pdf下载大小:

412.75 KB

点击下载

标准简介:

JT/T 113-93 Technical specifications for cylinder boring grinding m achine.

1主题内客与适用范围

JT/T 113规定了气缸镗磨机的型式结构、技术要求、试验方法、检验规则以及标志

JT/T 113适用于修埋汽车、拖拉机和摩托车的气缸[镗磨机。

2引用标准

GB 191包装储运图示标志

GB699优质碳素结构钢技术条件

GB 1173 铸造铝合金技术条件

GB 1958 形状和位置公差 检测规定

GB 3167金属切削机床操作指示形象化符号

GB 3788噪声 蘸声功率级的测定简易法

GB3801汽至发动机气缸体气缸盖修埋技术条件

GB 4879防锈包装

GB 4892硬质 直方体运输包装尺寸系列

GB5226机床电器设备通用技术条件

GB 5675灰铸铁分 级

GB 9061金属切削机床通用技术条件

ZB J5O 006金属切削机床随机技 术文件编制

JB8产品标牌

JB 2524机床包装技 术条件

JB 2554机床防锈技术条件

JB 2693金属切削机味液压系统通用技术条件.

JB 2855机床涂漆技 术条件

3型式、结构

8.1 型式

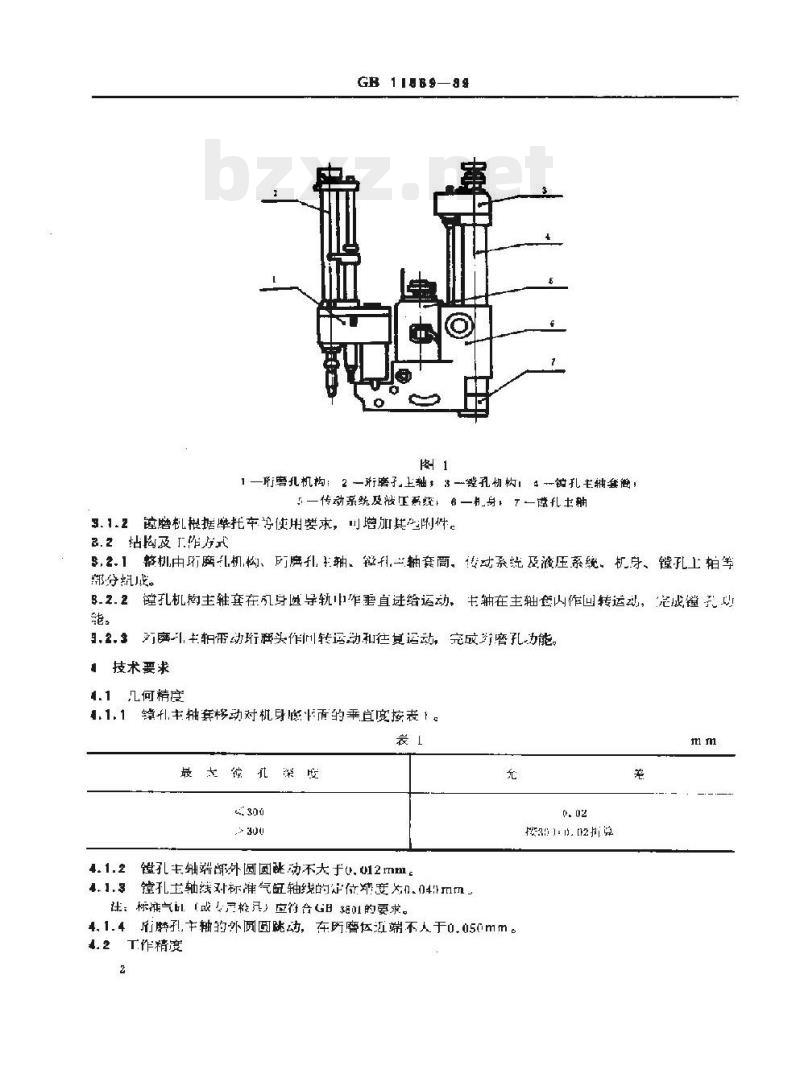

3.1.1 镗磨机典型型式见图l。

4.2.1镗磨孔圆度误差不大于0.005 mm。

4.2.2镗磨孔囡柱度 误差不大于0.075mm。

4.2.3 镗孔表面粗糙度为Rs 2.5μm。.

4.2.4 珩磨孔表面粗糙度为Rs 0.63μm。

4.3 镗孔直径公差

镗刀回转直径与镗削后的孔径之间实际直径公差为0.025 mm。

4.4空 运转性能

机床在镗孔机松、珩磨孔机松分别空转时,应符合如下规定。

部分标准内容:

中华人民共和国国家标准

GB 1569--89

本标准已改为交通行业标准,此版本为非正式出版物,标准号:J1川113-个3气缸镗磨机技术条件

Fechnical specifications for cylinderboring grinding machine

1989-08-11发布

1990-03-01实施

国蒙技术蓝督属发布

中华人民共和国国家标准

气缸镗磨机技术条件

Teehnlcal speeificatlons for tylinderborleg grindi ng machine

1主题内容与适用范围

GB 11568—89

本标准规定了气任磨机型式结构、技术要求、试验方法,验验期则以及标志色装和运谕。本标雅适于筐埋汽车拖拉机和摩托车的气缸链感机。2引用标准

GB 899

GB1173

GB1958

GB316?wwW.bzxz.Net

GB3?68

GB3801

GB 1879

GB 4892

GB 522e

GR5675

GB9C61

包装储运图示标志

优质磁素结构钢板术案件

铸造铝合金技术条件

形状和位置公差检测规定

金属切削机床操作指示形象化符号噪三源声动率级的测定简易法

汽监发动机气缸体与气缸益修理技术条件防锈包装

破质直方体运输化装尺寸系列

机床电器设备通用技术条件

灰铸铁分级

金属切削机床通用技术条件

金属切削机压随机技术文件编制2 R J 50 006

产品标牌

JB2524

JB 2554

JB 2699

JB 2855

3型式、结构

包装技术案

防锈技术案件

金属切削机床液压系统

通用技本条件

机涂漆技术条作

.1型式

3.1.1磨机典型式见图1。

固家技术监督局1889-08-11批准1990-08-01实施

GB11869-89

1—所磨孔机构:2一形磨子上轴,5一醛孔机构!4一钳孔主轴套避,5—传动系统及被压系统,—相身,7一催孔主轴3.1.2链磨机根据摩托车好使用要求,可增加其竺件。.2钻胸及「.作疗式

,2.1格机由腐礼机构、所磨孔主轴、律二轴套、传动系统及压系统、机身、镗孔工拍等部分纪。

8.2.2鐘孔机构主轴套在引身迹导轨中作垂直违给运动,主轴在主轴套内作回转运出,完成续无动能。

为度引相带动珩头作叫转运动和往复这动,完成磨孔动能。9.2.3

■技术要求

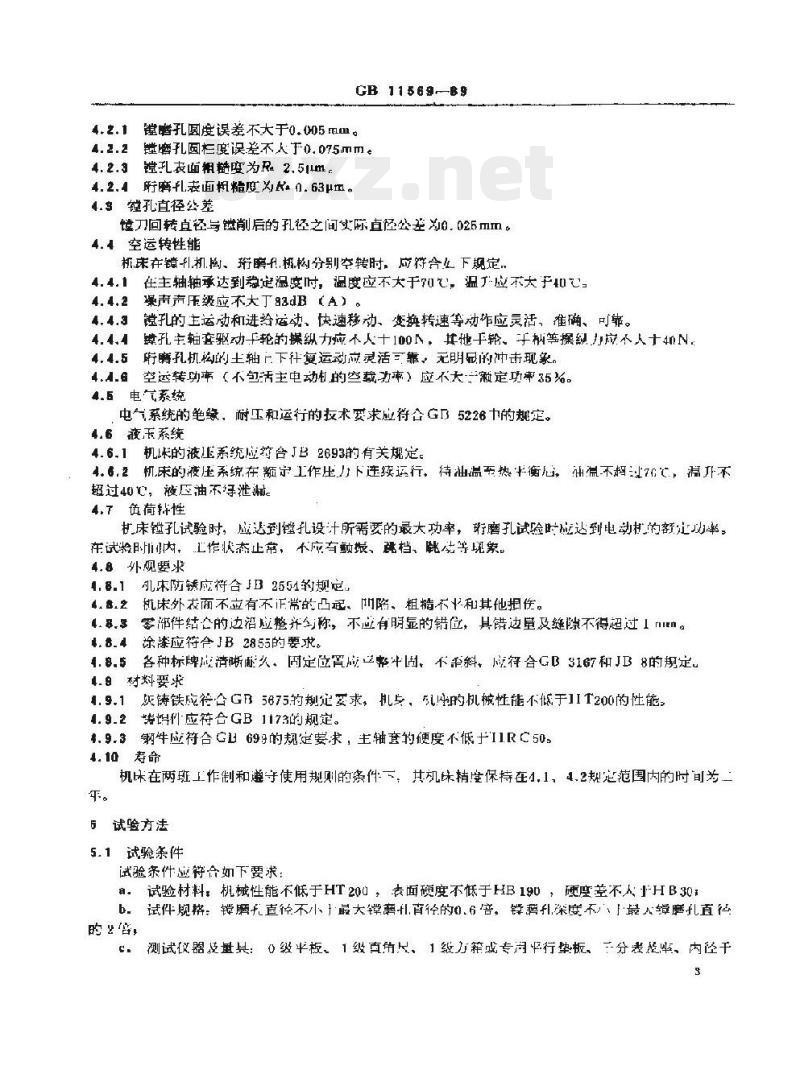

4.1几何精度

1.1.1障孔丰轴套移动对机身感而的垂直度按表1。mm

最大德北染皮

4.1.2盘孔主轴端部外圆圆跳动不大于心.叫12mm。,1.撞孔轴线刘称准气臣轴的定位妾。4社:标谁气(或专量检只应符合G日3801的要求。充

4.1.4府胖孔轴的外圆圆跳动,在防磨达近端不人于0.05mm。1.2T作精度

接30]:。[02折境

CB 11569.-B9

键磨孔圆度误差不大于0.05mm。4.2.1

罐磨孔圆栏度误差不人于0.075mm。镗孔表面相糙度为R 2. 5m 。

4. 2.4腐孔表面相髓度XK。 1. 63μI 。4.镗孔直径公差

橙刀回转直径与链削后的孔径之间史际直径公差为0.025mm。空运转性能

机床在镜引机.构、珩磨.机构分别空转时。应符合下规定.在主轴轴承达到稳定温度时,温度应不大于么,温了应不大于04.4.1

噪声声压级应不大丁83dB(A)。4. 4.2

孔的主运动和进给运动、快速移动、变换转速等动作应灵活、准确、可靠。4.4.3

续孔主轴套驱动于轮的操纵力应不人十100N,其他于轮。于等探纵应不人十4nN,4.4.44

盱磨孔机构的土轴下复运动应灵活可靠,无明品的冲击现象。4.4.51

空运转助率(不包活主电动机的空载力率)应不天一额定功率35%。4.4.8

4.5电气系统

电气系统的绝缘,耐压和运行的技术要求应符合G5226力的规定。4.6液玉系统

4.6.1机述的液正系统应扩合JB2693的有关规定。4.6,2机床的液压系统在额定工作压力下连续运行。待油温至热+衡后,油温不超过70亡,稳开不超过40,被压油不泄漏

4,7负荷特性

护床镗孔试验时,应达到镗孔设计所需要的最大功率,珩磨扎试验时感达到电动的舒定功率在试验内,工作状态止常,不应有颤振、跳档、跳动等现象4.8外规要求

1.8.1乳床防锈应符合JB2554的规定,2机床外面不立有不正常的凸起、叫陷,粗不少和其他担。,,零滞件结含的边沿应整齐匀称,不应有明显的错位,其错边堂及缝隙不得超过1Ⅲ。4.8.4

徐漆应符合JB 2855的要求。

各种标牌成清晰醚久。固定位置之整牛固、不希斜、应得合GB$167和JB8的规定4.8.5

1.9材料要求

1.9.1灰铸铁应符合GR 5675的规定要求,机点,引唑的机械性能不低于1IT200的性能,1. 9.2 转饲件应符合GB 1173的规定。.9.3钢应符合GL 699的规定要求,生轴的硬度不低于I1RC50。4.10寿命

机床在两班工作制和遵守使用规则的条件一,其机床精度保持在4.1,4.2规定范围内的时间为二年。

5试验方法

5.1试验条件

试验条件应符合如下要求:

a。试验材料,机械性能不低于HT200:表面硬度不低于HB190,硬度差不人+HB30:b。试件规格:镜磨于直径不小最大镗亲礼首径的0.6培,引度不,最人障磨孔直征的客,

c,测试仪器及量具:0级平板、1级直角尺、1级方箱或专司平行垫板、分表库、内经千3

GB 1156B-89

分表、枚面粗箱度比较块、2型或2型以上声级计、1级率表、500V兆欧表、1500V电压表、1.5级温度计、点温计,弹贫测力计、量干分尺。5.2几何精度梭验

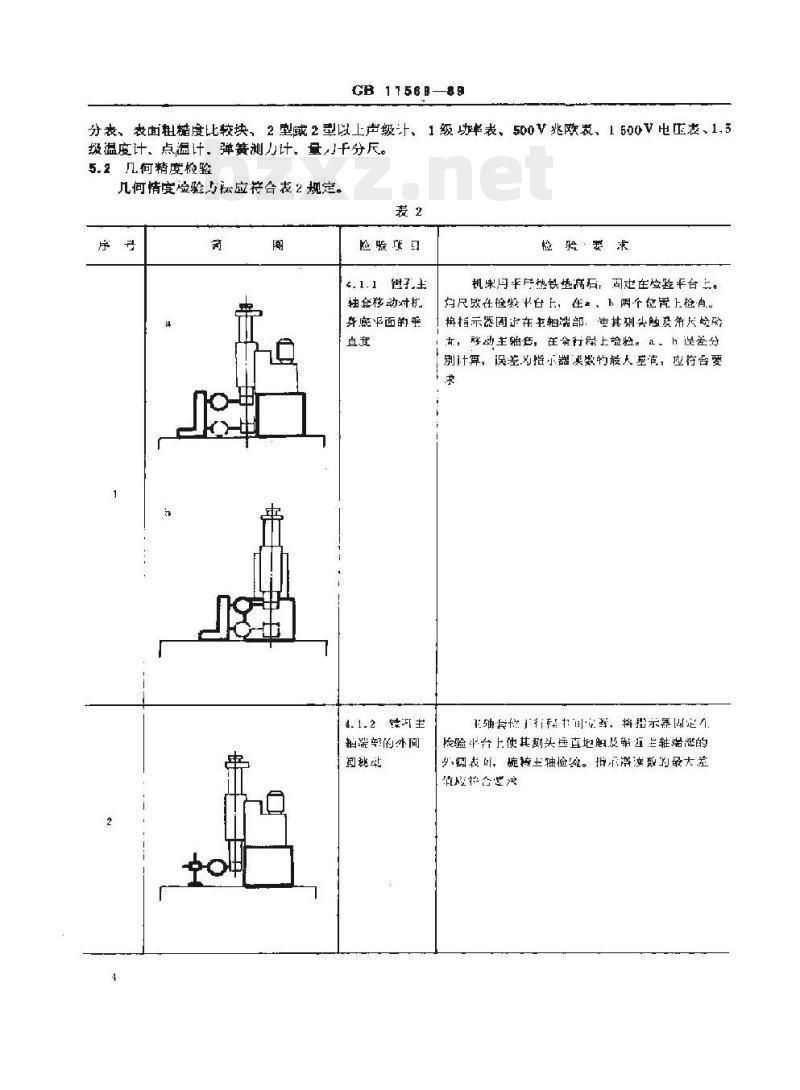

几何情度金验与法应格合表2规定。表

险验项口

轴套移动对机

身底平面的垂

4.1.2续而±

摘端部的外阅

检验型求

机来马平片热铁整高石,固定在检验平台上。扫尺放在检验台上,在、h两个处置上检,将指示器固逆在主轴端部,使其刻头融及策尺峻致,动主轴色,在全行程上检些。正、h 误差分计算,误差,为指小器其数的最人至清,应符台要茶

主轴套行程扫间藓,特拙示露断定个挖验卡台上使其到头主直地业及翁近三轴端部的孕调表证,核主轴检窥。指不器读数的最大差胜科合医济

.a「作精度给验

GB11669-89

续表2

格晚项互

轴轴线太标准气

路验爱求

谨孔轴套伸人标科气缸(或专用检其」孔内约行程的一半处,选与托径尺一相应的定心样,缸纳线的定位精

1.1.4磨孔

主轴的外固固跳

室孔二作精度检验方法符合表3规定。裘3

试鼎类射

3.3.2镗孔直径公差险验

切杂件

切削规范

转速率及进给最按设

b。吃乃深陵不小t

U, u5 m m

!H对料

应六切安求

使产而定伤后调定。将指示暴阅定在土辑端而上,实其副头垂直地融灰标准气缸【或专用检具)引的内而,缓慢地胞转相检验。抗示器该数的层人举值应符合要求

的指示器调定在检验平台二使其测义临及靠近均磨于主轴部的外表面,旋转主轴检验拒示器读数最大益值应格合要术

轻蛤而正

舒礼底度

锦乳刷柱度

谨孔面粗

GB195%例点法

测量,误差左读

数最人素估之 些

周北较栏块逆仁斑贤

用最刀工分尺量山的锁刀1.性直径与用内径一分表测屋铠削后气缸孔的实际直径相比较,两直径之差成符含4.3规。

5.3.3腐凡二作精度检验方法应符合表4规定。试验炎别

5.4空运转试验

GB 11569—89

削条阵

唐头转速及往复连

爱按设计规定

吃深度不小

切IH:

砂套T1. 180 R 2

机床接销磨二种动能分别空运转式验。校验顶1

4. 2. 1 钙磨凡两度

卵孔亚柱

功磨孔衣面组

格验要术

拨序 1958口两点

:差值为指不需读

数最人差值之半

用比较伴放进行尬验

主运动的空运转从低速至高速,低速运辅时问不小于2min,高逆运转时间不小于1h,在高速运转使主轴拒承温度达到稳定时,进行如下项目的检查。5,4,1 主轴轴承湿度测样

用半导体点温计河盘,应符合4.4.1的规定。5, 4. 2 声谢盘

用2型或2单以上声级计致≤B3768的规定检查,应符合4.4.2的规定。5.4.3主运动和进给运动及快递返回等机构的检否用于感成月分别对起动、停止、制动、进给,火逆巡回进行性能检查,应符1.1.3的规定。5:4,4“手柄藻纵力的测至

川弹管测力计测量操纵力应符含4.4.4的规定。5.4.5行磨孔机放荧活性、可靠性调节上下换问块至最人行程立置,操纵磨孔上轴运转5min后,用目测法检查探纵机两、换问阀动作的灵活性、可菲性应符合4.4.5的规定。6.4.5空运转功率试验

用1级功审表测量中动机输人办率应符合4.4.B的规定。5.5电气性能检验

应接GB5226的育关规定、进行绝缘试验、耐压试验和保护电路的许续性检验。6.6液压系统的检验

5.6.1用最不大于101℃的温度计在吸油口处测量油温应符合4.6.2的规注5.7负营特件试验

机述按蘑二种功能分别进行机味的主动传动系统最人功率试验。5.1.1彈孔试验

6.7.1. 1试验规程

孔主轴选月最高转速:

孔进给量选用最大进给量

锌孔力其接设计规定,

5.7.1.2试验方法

链方在试件内孔进行以削、遂渐收变切削深度、使切削功率达到设计所需的最人功率,在最大均函切3min

5.7.2磨试验

5. 7.2. 1试验规程

磨主轴选用最低转速;

GB11569—89

所磨孔+轴往复度为6~0m/mim

磨孔砂条选用TI,120R3:

5.7.±,2试验方祛

磨以在试件内孔迹行形磨,还新改变现消削度,使磨孔协率达电动机的额定功率时切别3minu

5.1.8检验

检验机床结构的稳定性应符合4.7案的规定。6.8外观检声

月测检查外观质量应符合4.8条规定。6检验规则

机床检验分为型式检验和正举证产品的出厂检验。型式检验

有下划情况之一时,一般应进行型式检验新产品试制或长产品转!试制定型鉴定机床结沟、性能有较大变化附

产品停产一年以上又重新生产时:政府质量监机构提出型式检验要求时,型式检验样机数量为2台。

型式检验项口:

试验方法和技术要求应符合表5现定,表

儿河蜻度

「位积度

主推示流度测量

整机噬

卡动试运动等性能

磨格构检也性、川膜:

丝达转圳

丰气性能

液压系统

按术耍求

4.4. 4条

哈晚处试验方法

5. 1.1条

.4.5案

6.2厂检架

GB 1168988

,1,1每台产品必须按出检验项日进行检验,检验合格后填写合格证明,才能出厂序,2.2出检验预目乱检验数量:每台产品按表5 中 1、2 ,6、6、7、12顺检验;.

每批产品按表5规定的项抽查1,但不少于1台,如不台格,应找出原因,排除故陷,再加倍最样抽验,如再不合格,则部检编,合格品汁能H,确,2.高出厂检验由制造厂质量检验部门负责。标志、包装、运

安台机床在规定的立置,固定机床铭牌、铭牌上至少应有列内穿:制造广厂名;

产品名称!

产品型号

主要术规格;

机床出一缩号及出厂牢小。

7.2. 包装

包差尺十应符合GR492的规定,包装的储运标志应持合GB191的规定,包装防锈应符合7.2.1

GD1879的规定

1.2.2包装技术要求应符合J92524的见定。7.9运俞

产品生运输中必须可靠地安置,不得有剧烈地展动和碰撞。1.4 随机技术文件

1.4.1随机技术文件包括:

使用说明书:

合格证明书;

装箱单。

T.4.2陷机技术立件应会 Z B J5U (HI的要求。奥其他

本标准未规定的技术费求和验收项且应符合GB9061的有关规定。附加说明

本标准出中华人民共和国交通部提出。本标准由变通部标准计量委员会归LI。本标准由7429工厂负责起黄。

本标准主要起草人刘自岳、黄亚个。8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- JT交通运输标准

- JT/T216-2020 客车空调系统技术条件

- JT/T860.1-2013 沥青混合料改性添加剂 第1部分:抗车辙剂

- JT/T30.1-1993 交通行业工人技术等级标准 航道疏浚 疏浚管线工

- JT/GQS024-1983 公路桥涵设计图 装配式预应力混凝土简支梁

- JT/T32.3-93 交通行业工人技术等级标准航标航测内河航标工

- JT/T32.10-93 交通行业工人技术等级标准航标航测无线电导航机电工

- JT/T307.1-1997 公路及主要构筑物、管理养护单位代码省干线公路代码

- JT/T33.19-93 交通行业工人技术等级标准公路工程与航务工程铲运机操作工

- JTJ024-1985 公路桥涵地基与基础设计规范(附条文说明)

- JTG/TB06-03-2007 公路工程机械台班费用定额

- JTGTE61-2014 公路路面技术状况自动化检测规程

- JT/T1061-2016 桥墩附着式柔性防车撞装置

- JT/T515-2004 公路工程土工合成材料土工模袋

- JT/T31.6-93 交通行业工人技术等级标准救助打捞潜水衣工

- JT/T299-1996 汽车车轮螺母拆装机汽车钢板弹簧U形螺栓拆装机

- 行业新闻

网站备案号:湘ICP备2025141790号-2