- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 35932—2018 梳棉胎

标准号:

GB/T 35932—2018

标准名称:

梳棉胎

标准类别:

国家标准(GB)

标准状态:

现行出版语种:

简体中文下载格式:

.zip .pdf下载大小:

728.59 KB

点击下载

标准简介:

GB/T 35932—2018.

1范围

GB/T 35932规定了梳棉胎的术语和定义、产品分类、要求、试验方法、检验规则以及使用说明,包装、运输、储存。

GB/T 35932适用于生产,销售的梳棉胎。

规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 1103.1棉花第1部分:锯齿加工细绒棉

GB/T 5296.4消费品使用说明第4部分;纺织品和服装GB/T5705纺织名词术语(棉部分)

GB/T 6498棉纤维马克隆值试验方法

GB/T 6529纺织品调湿和试验用标准大气

GB/T 8170数值修约规则与极限数值的表示和判定GB 18383絮用纤维制品通用技术要求

GB/T 29862纺织品纤维含量的标识

FZ/T 01057(所有部分)纺织纤维鉴别试验方法

3术语和定义

GB 18383,GB 1103.1和GB/T 5705中界定的以及下列术语和定义适用于本文件。为了便于使用,以下重复列出了GB 18383,GB 1103.1和GB/T 5705中的某些术语和定义。

3.1

梳棉胎carding cotton wadding

以锯齿加工细绒棉为原料,以棉纱线为辅料,经过开松﹑清理、梳棉、铺棉、网纱、研磨而成的用于人体盖的被胎和垫的褥胎。

3.2

网纱gauze

由纱线组成的面纱,筋纱按一定规定均匀交叉分布而形成的用于包裹絮用纤维的网状物。

3.3

筋纱muscle yarns

二根及二根以上纱线并在一起并贯穿始终的纱。

部分标准内容:

中华人民共和国国家标准

GB/T35932—2018

梳棉胎

Carding cottonwadding

2018-02-06发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2018-09-01实施

GB/T35932—2018

规范性引用文件

术语和定义

梳棉胎所用梳棉的要求

技术要求

6试验方法

梳棉胎所用梳棉的试验方法

卫生安全要求

技术要求

检验规则

检验顺序

组批规则

检验分类

抽样规定

8判定规则

8.1梳棉胎级别的判定

8.2梳棉胎合格的判定

9包装、储存、运输

储存、运输

附录A(规范性附录)

缺陷的分类

缺陷的界定

网目测定板

研磨率测定板

缺陷的分类及界定

梳棉胎所用梳棉质量要求

表2技术要求

缺陷的界定免费标准下载网bzxz

本标准按照GB/T1.1—2009给出的规则起草本标准由全国纤维标准化技术委员会(SAC/TC513)归口。GB/T35932—2018

本标准起草单位:湖北省纤维检验局、黑龙江省纤维检验局、中国棉花协会棉花加工分会、中华全国供销合作总社郑州棉麻工程技术设计研究所。本标准主要起草人:刘治鄂、柳汉梅、韩丽、胡春雷、王利民、李娟、杨波、徐巧林、于国良、宋丛珊、高雁。

1范围

梳棉胎

GB/T35932—2018

本标准规定了梳棉胎的术语和定义、产品分类、要求、试验方法、检验规则以及使用说明、包装、运输、储存。

本标准适用于生产销售的梳棉胎规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB1103.1棉花第1部分:锯齿加工细绒棉GB/T5296.4消费品使用说明第4部分:纺织品和服装GB/T5705纺织名词术语(棉部分)GB/T6498

棉纤维马克隆值试验方法

纺织品调湿和试验用标准大气

GB/T6529

GB/T8170

GB18383

数值修约规则与极限数值的表示和判定絮用纤维制品通用技术要求

GB/T29862

纺织品纤维含量的标识

FZ/T01057(所有部分)纺织纤维鉴别试验方法术语和定义

GB18383、GB1103.1和GB/T5705中界定的以及下列术语和定义适用于本文件。为了便于使用,以下重复列出了GB18383、GB1103.1和GB/T5705中的某些术语和定义。3.1

梳棉胎

cardingcotton wadding

以锯齿加工细绒棉为原料,以棉纱线为辅料,经过开松、清理、梳棉、铺棉、网纱、研磨而成的用于人体盖的被胎和垫的褥胎。

网纱gauze

由纱线组成的面纱、筋纱按一定规定均匀交叉分布而形成的用于包裹絮用纤维的网状物,3.3

筋纱muscleyarns

二根及二根以上纱线并在一起并贯穿始终的纱。3.4

upperyarns

单根纱线等距离排列成竖向、左右斜向的三层纱KaeerKAca-

GB/T35932—2018

combiningyarns

因研磨或排纱不匀而引起的三根纱线并在一起,且不贯穿始终的纱3.6

网纱的纱线间相互交织而形成的开孔。3.7

杂质foreignmatters

混入梳棉胎中的非纤维物质的统称。注:改写GB18383—2007.定义3.8。3.8

短纤维含量contentof shortfiber纤维长度为13mm及以下的短纤维质量占纤维总质量的百分率。注:改写GB/T5705—1985,定义1.2.29。3.9

研磨率

grinding rate

在一定面积中,梳棉胎的网纱与表层棉纤维经反复压磨后网纱与表层棉纤维相互纠结呈颗粒状的面积与总面积的百分率。

4分级

梳棉胎按所用梳棉颜色级、含杂率、马克降值分为特级、一级、二级、三级、四级共五个级别5要求

梳棉胎所用梳棉的要求

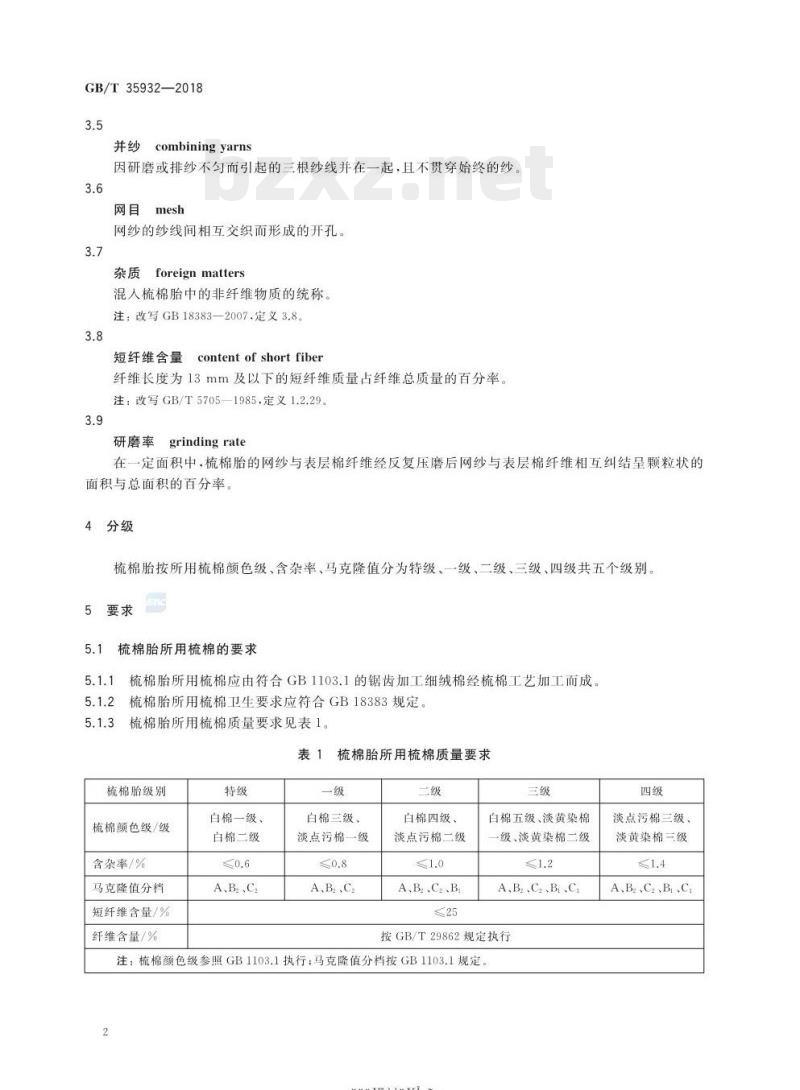

梳棉胎所用梳棉应由符合GB1103.1的锯齿加工细绒棉经梳棉工艺加工而成。梳棉胎所用梳棉卫生要求应符合GB18383规定。梳棉胎所用梳棉质量要求见表1。表1

梳棉胎所用梳棉质量要求

梳棉胎级别

梳棉颜色级/级

含杂率/%

马克隆值分档

短纤维含量/%

纤维含量/%

白棉一级、

白棉二级

A、B2、C

白棉三级、

淡点污棉一级

AB、C

白棉四级、

淡点污棉二级

A、B、C2、B

白棉五级、淡黄染棉

级、淡黄染棉二级

AB2、C2、BC1

按GB/T29862规定执行

注:梳棉颜色级参照GB1103.1执行;马克隆值分档按GB1103.1规定。2

rKaeerKAca-

淡点污棉三级、

淡黄染棉三级

A、Bz、C、Bi、C

技术要求

梳棉胎的技术要求见表2。

使用说明

筋纱?

网目\/

(个/100cm2)

研磨率/%

重量偏差率/%

尺寸偏差率/%

表2技术要求

按GB/T5296.4规定执行

GB/T35932—2018

每面各三层,分竖纱一层,左斜纱、右斜纱各一层,每10cm长度范围内竖纱、左斜纱、右斜纱各不少于13根

每面幅宽每米竖筋等距离分配不少于6道,左斜筋、右斜筋各不少于10道,成菱形,竖筋、左斜筋、右斜筋每道用纱不少于2根每面三根及以上的并纱不超过6处(个)≥340

≥—3.0

铺棉均匀平坦,厚薄一致,手感无棉块包边整齐,四边平直,四角方正,无缺花,不塌边梳棉胎规格应标注长度、宽度和重量,可表示方法为:长度(mm)X宽度(mm)X重量(g);应标注梳棉胎级别;可无维护方法。

因不考核横向筋纱,如有横筋,平均分成三等份,分别加入竖筋、左斜筋、右斜筋之中:或有横筋,同时缺少一项(或一种)筋纱,则把该横筋记为缺少的那一项(或一种)筋纱。因不考核横向面纱,如有一层横纱,平均分成三等份分别加入竖纱、左斜纱、右斜纱之中;或有一层横纱,同时缺少一层左斜纱或右斜纱,则把这层横纱记为缺少的那层左斜纱或右斜纱。如梳棉胎的网纱为纱套等非传统网纱,或为无筋纱或筋纱不满足要求的情况下用网目考核网纱,试验方法

梳棉胎所用梳棉的试验方法

6.1.1取样

将梳棉胎铺平,撕开网纱,在同一棉胎不同部位(不少于五处)随机抽取完整成块小样不少于5个,共约500g。先检测颜色级,再检测其他项目。6.1.2颜色级

按GB1103.1规定执行。所取不少于5个小样分别检测颜色级,以符合梳棉胎最低级别的颜色级作为该梳棉胎的颜色级

KaeerKAca-

GB/T35932—2018

6.1.3含杂率

按GB18383规定执行。

6.1.4马克隆值

按GB/T6498规定执行。所取不少于5个小样分别检测马克隆值,计算平均值,作为该梳棉胎的马克隆值。结果修约到一位小数。6.1.5短纤维含量

6.1.5.1单床梳棉胎:按GB18383规定执行。6.1.5.2批量梳棉胎:采用混合样按GB18383规定执行。混合样的取得:在按6.1.1规定所取的各个小样中有代表性地随机多点取样并充分混合后形成两个各重约10g的混合样作为试验样品。6.1.6纤维含量

按FZ/T01057规定执行。

卫生安全要求

按GB18383规定执行。

技术要求

6.3.1网纱

6.3.1.1面纱

将梳棉胎铺平,在距梳棉胎边缘20cm的范围内,每面随机取3处不同位置,每处10cm长度范围内竖向、左斜向、右斜向,用分度值为1mm的钢尺测量,钢尺与纱线垂直,直接数出面纱根数,各取平均值,修约至整数。

6.3.1.2筋纱

将梳棉胎铺平,直接数出每面竖向、左斜向、右斜向的筋纱道数及每道筋纱的根数(以根数最少的计),再根据宽度计算出每米中筋纱道数。6.3.1.3并纱

每面在距离梳棉胎边缘20cm的范围内直接数出并计数,单位:处6.3.1.4网目

将梳棉胎铺平,每面选定3处(说明:若在边缘处应距边至少20cm),使用面积为10cmX10cm的测定板(见图1),分别直接数出开孔的个数。3处中如每处均超出340个,则可停止记数,直接记录网目>340个/100cm;否则需记数完毕,取3处的算术平均值,修约至整数。4

6.3.2研磨率

网目测定板

GB/T35932—2018

将梳棉胎铺平,在距边缘20cm的范围内,每面随机取2处不同位置,用研磨率测定板(宜使用面积为20cm×20cm的测定板,见图2)和小钢尺,分别测出脱纱(未呈颗粒状)部分的面积,按式(1)计算出研磨率,再计算每面2个不同位置研磨率的平均值,修约至整数。S。-Si

其中,S,由式(2)得出:

式中:

P研磨率;

梳棉胎的被测定面积,单位为平方厘米(cm2):被测定表面积中脱纱(未呈颗粒状)部分的总面积,单位为平方厘米(cm):被测定表面积中各个脱纱(未呈颗粒状)部分的面积.单位为平方厘米(cm2)。20 cam

图2研磨率测定板

6.3.3重量偏差率

调湿和试验用标准大气按GB/T6529规定..(1)

·(2)

6.3.3.2将梳棉胎放在台秤或电子天平上直接称重,读数精确至二位小数,单位为g,台秤或电子天平量程为5kg,感量为2g。梳棉胎重量偏差率按式(3)计算,计算结果修约至1位小数。M

式中:

梳棉胎重量偏差率;

....(3)

GB/T35932—2018

梳棉胎重量明示值,单位为克(g);me

ml——梳棉胎重量实测值,单位为克(g)。6.3.4尺寸偏差率

将梳棉胎铺平,在距长、宽的两端约20cm处和中央各用分度值为1mm的钢卷尺垂直测量(读数取整数,单位:mm),分别取三次测量长度、宽度的平均值,按式(4)计算尺寸偏差率,计算结果按GB/T8170修约至1位小数。

式中:

L一梳棉胎尺寸偏差率;

L一梳棉胎尺寸实测值,单位为毫米(mm);L。梳棉胎尺寸明示值,单位为毫米(mm)6.3.5铺棉

将梳棉胎铺平,感官检验铺棉是否均匀平坦、厚薄一致,是否有棉块。6.3.6包边

6.3.6.1外观形态

用外观形态考核梳棉胎是否包边整齐、四角方正、无缺花、不塌边。将梳棉胎铺平,查看梳棉胎是否包边整齐、四角方正、无缺花、不塌边。6.3.6.2极差

用长度、宽度极差的最大值考核梳棉胎包边的四边是否平直。将梳棉胎铺平,用分度值为1mm的钢卷尺垂直分别测量最长、最短的长度和宽度(读数取整数,单位:mm),并按式(5)计算长度和宽度极差,计算结果修约至整数,

R=Rax-Rmin

式中:

梳棉胎长度或宽度极差,单位为毫米(mm);Rmax

梳棉胎长度或宽度实测值的最大值,单位为毫米(mm);Rlin

梳棉胎长度或宽度实测值的最小值,单位为毫米(mm)。7检验规则

7.1检验顺序

先检测表2中的各项指标,再检测表1中的各项指标;表1中的指标先检测颜色级,再检测其他指标。

7.2组批规则

个批次应以相同原料、相同加工方法生产的同规格的梳棉胎组成。7.3检验分类

7.3.1梳棉胎检验分为出厂检验和型式检验。6

7.3.2产品出厂前应经过生产企业检验部门按照5.2规定检验合格,方可出厂。7.3.3在下列情况之一时,应进行型式检验:a)

正式生产后,在工艺、结构、材料等方面有较大改变,可能影响产品性能时;转厂生产或停产两年以上,恢复生产时;b

质量监督机构要求进行型式检验时。c)

7.3.4型式检验项目为第5章规定的内容。7.4

抽样规定

7.4.1批量≤500床,至少随机抽取3床。7.4.2500床<批量≤1000床,至少随机抽取5床7.4.31000床<批量≤5000床,至少随机抽取7床。GB/T35932—2018

7.4.4批量>5000床,每增加5000床,至少随机增抽2床,不足5000床按5000床计。8判定规则

8.1梳棉胎级别的判定

8.1.1单床梳棉胎级别

根据梳棉胎所用梳棉的颜色级、含杂率两项中最低一项确定梳棉胎级别;根据马克降值决定是否降级。

8.1.2批量梳棉胎级别

计算各级别百分率,若某级别的百分率》80%,则某级定为该批梳棉胎的级别;若没有百分率≥80%的级别,则以最低级别定为该批梳棉胎的级别。8.2梳棉胎合格的判定

8.2.1单床梳棉胎

8.2.1.1不符合5.1中任意一项的要求,判定为不合格2根据附录A对缺陷进行界定,再按以下规定进行判定:8.2.1.2

合格:

严重缺陷=0项,明显缺陷=0项,轻微缺陷≤4项或严重缺陷=0项,明显缺陷=1项,轻微缺陷≤2项不合格:

严重缺陷=0项,明显缺陷=0项,轻微缺陷>4项或严重缺陷=0项,明显缺陷=1项,轻微缺陷>2项或严重缺陷=0项,明显缺陷≥2项或严重缺陷≥1项

8.2.2批量梳棉胎

计算合格率和不合格率,若合格率≥80%则判定该批梳棉胎为合格;若合格率<80%则判定该批梳棉胎为不合格

GB/T35932—2018

包装、储存、运输

9.1包装

9.1.1最小包装为一个包装单元内只有一床梳棉胎,折叠整齐不外露。每床梳棉胎应有使用说明。9.1.2相同规格、级别的梳棉胎,逐床折叠,包装整齐,不外露。包装两头用深色字体标明厂名、厂址、产品名称、规格尺寸、数量、产品标准编号等内容。储存、运输

梳棉胎在储存、运输中应注意安全,防火、防潮、防霉、防尘、防污,不应损坏包装,影响产品质量。8

缺陷的分类

附录A

(规范性附录)

缺陷的分类及界定

GB/T35932—2018

按照对产品的使用性能、外观的影响程度,将缺陷分为严重缺陷、明显缺陷、轻微缺陷三类:严重缺陷:严重降低产品的使用性能、严重影响产品外观的缺陷明显缺陷:不严重降低产品的使用性能、不严重影响产品外观,但较严重不符合标准规定的缺陷。轻微缺陷:不符合标准的规定,但对产品的使用性能和外观影响较小的缺陷,A.2

缺陷的界定

缺陷的界定见表A.1。

使用说明

严重缺陷

内容缺项

(根/10cm)

筋纱/

(道/m)

左斜纱

右斜纱

竖筋纱

左斜筋

右斜筋

并纱/处

网目/(个/100cm2)

研磨率/%

重量偏差率/%

尺寸偏差率/%

极差/mm

外观形态

280≤网目<300

≥+3.5或≤-3.5

严重厚薄不一致

严重不好

缺陷的界定

缺陷种类

明显缺陷

内容不正确

7<竖纱≤10

7<左斜纱≤10

7<右斜纱≤10

1<竖筋纱≤3

5<左斜筋≤7

5<右斜筋≤7

10≤并纱<15

300≤网<320

60≤研磨率<70

-5.0<重量偏差率≤-4.0

—3.0<尺寸偏差率≤-2.5或

+2.5≤尺寸偏差率<+3.0

明显厚薄不一致

30≤极差<40

明显不好

轻微缺陷

内容不规范

10<竖纱≤12

10<左斜纱≤12

10<右斜纱≤12

3<竖筋纱≤5

7<左斜筋≤9

7<右斜筋≤9

7≤并纱<10

320≤网目<340

70≤研磨率<80

—4.0<重量偏差率<-3.0

-2.5<尺寸偏差率<—2.0或

+2.0≤尺寸偏差率<+2.5

稍微厚薄不一致

20≤极差<30

稍微不好

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- GB国家标准

- GB/T2828.1-2012 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

- GB/T35381.12-2020 农林拖拉机和机械串行控制和通信数据网络第12部分:诊断服务

- GB/T1804-2000 一般公差 未注公差的线性和角度尺寸的公差

- GB/T31732-2015 测土配方施肥配肥服务点技术规范

- GB/T37915-2019 社区商业设施设置与功能要求

- GB/T40094.2-2021 电子商务数据交易第2部分:数据描述规范

- GB/T3047.3-2003 高度进制为20mm的插箱、插件基本尺寸系列

- GBJ72-1984 冷库设计规范GBJ72-84

- GB/T6934-1995 短波单边带接收机电性能测量方法

- GB/T13583-1992 红外探测器外形尺寸系列

- GB12497-1995 三相异步电动机经济运行

- GB/T33588.3-2020 雷电防护系统部件(LPSC)第3部分:隔离放电间隙(ISG)的要求

- GB/T39570-2020 电子商务交易产品图像展示要求

- GB/T29077-2024 星箭界面飞行环境遥测数据处理要求

- GB/T22561-2023 真空热处理

- 行业新闻

网站备案号:湘ICP备2025141790号-2