- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 汽车行业标准(QC) >>

- QC/T 696-2018 汽车底盘集中润滑供油系统

标准号:

QC/T 696-2018

标准名称:

汽车底盘集中润滑供油系统

标准类别:

汽车行业标准(QC)

标准状态:

现行出版语种:

简体中文下载格式:

.zip .pdf下载大小:

8.48 MB

点击下载

标准简介:

QC/T 696-2018.The centralized lubrication system of automotive chassis.

1范围

1.1 QC/T 696规定了汽车底盘集中润滑供油系统的术语和定义,技术要求,试验方法,检验规则,标志、包装、运输及储存。

1.2 QC/T 696适用于M2、M3、N.0类汽车底盘安装的、以电机作为动力源的集中润滑供油系统(以下简称集中润滑供油系统)。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 191 包装储运图示标志

GB/T 4892硬质直方体运输包装尺寸系列

GB 4208- 2008外壳防护等级( IP代码) ( IEC 60529: 2001, IDT )

GB/T 7323- -2008极压锂基润滑脂

GB/T 17619- -1998机动车电子电器组件的电磁辐射抗扰性限值和测量方法

GB/T 17626.2- 2006电磁兼容试验和测量技术静电放电抗扰度试验

JB/T 3711.1集中润滑系统术语和分类

QCT 413- 2002汽车电气设备基本技术条件

3术语和定义

JB/T3711.1界定的以及下列术语和定义适用于本标准。

3.1集中润滑供油系统centralized lubrication system

由一个集中油源向汽车底盘各润滑点自动供送润滑脂的系统。其类型包括加压式、卸压式.递进式、双线式及多线式等。

3.2工作循环operational cyele

泵油装置上一次供油开始至下一次开始供油之间的工作过程。

部分标准内容:

中华人民共和国汽车行业标准

QC/T696—2018

代替QC/T6962011

汽车底盘集中润滑供油系统免费标准bzxz.net

The centralized lubrication system of automotive chassis2018-04-30发布

2018-09-01实施

中华人民共和国工业和信息化部发布

中华人民共和国工业和信息化部公告

2018年第23号

工业和信息化部批准《医用胶片打印机》等594项行业标准(标准编号、名称、主要内容及实施日期见附件),其中化工行业标准33项、石化行业标准10项、冶金行业标准11项、有色金属行业标准69项,建材行业标准47项、黄金行业标准1项、机械行业标准247项、汽车行业标准8项、航空行业标准1项、船舶行业标准7项、轻工行业标准66项、纺织行业标准48项、包装行业标准4项、民爆行业标准6项、电子行业标准24项、通信行业标准12项;批准《水泵综合性能试验台校准规范》等63项行业计量技术规范,其中机械行业计量技术规范19项,石化行业计量技术规范6项,纺织行业计量技术规范9项,通信行业计量技术规范13项,电子行业计量技术规范16项,现予公布。

以上化工行业产品标准由化工出版社出版,化工行业工程建设、汽车行业标准由科学技术文献出版社出版,石化行业标准由中国石化出版社出版,冶金、有色金属行业标准由冶金工业出版社出版,黄金、纺织及包装行业标准由中国标准出版社出版,建材行业标准由建材工业出版社出版,机械行业标准由机械工业出版社出版,轻工行业标准由中国轻工业出版社出版,航空行业标准由中国航空综合技术研究所组织出版,船舶行业标准由中国船舶工业综合技术研究所组织出版,民爆行业标准由中国兵器工业标准化研究所组织出版,电子行业标准由中国电子技术标准化研究院组织出版,通信行业标准由人民邮电出版社出版。

以上机械行业计量技术规范由机械工业出版社出版,石化、纺织行业计量技术规范由中国质检出版社出版,通信行业计量技术规范由中国信息通信研究院组织出版,电子行业计量技术规范由中国电子技术标准化研究院组织出版。

附件:8项汽车行业标准编号、标准名称和实施日期中华人民共和国工业和信息化部二〇一八年四月三十日

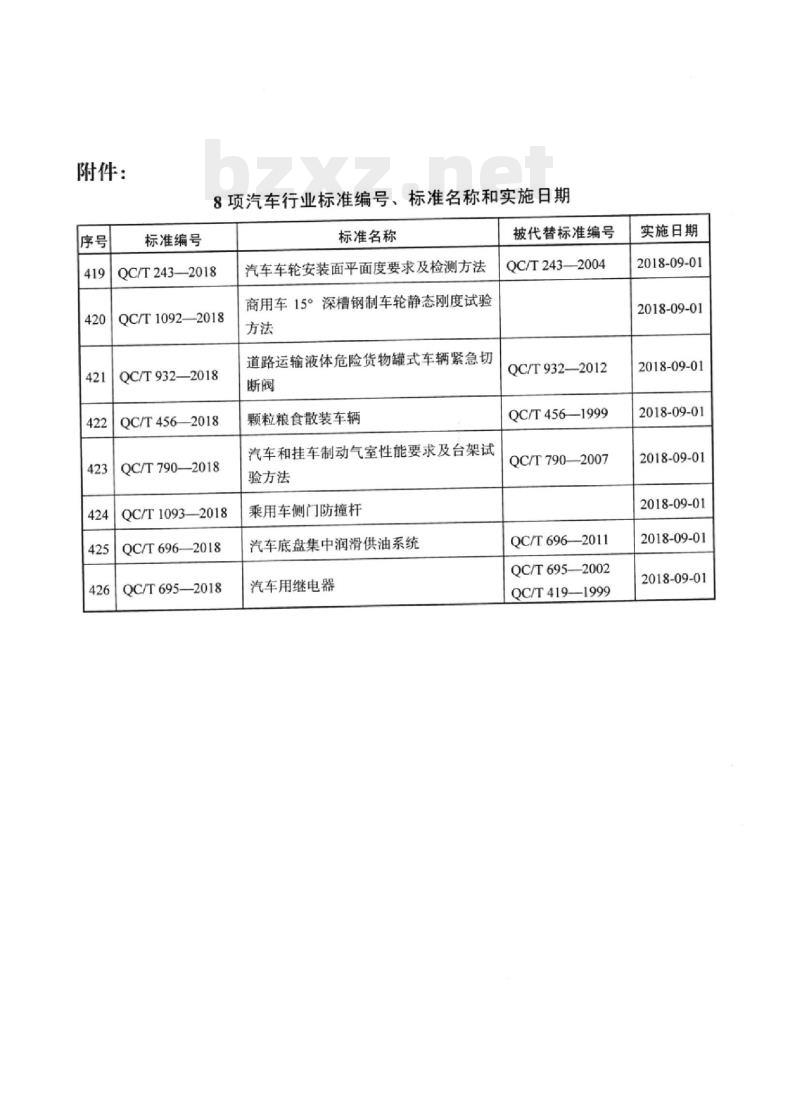

附件:

标准编号

8项汽车行业标准编号、标准名称和实施日期标准名称

QC/T243—2018

QC/T1092—2018

QC/T932—2018

QC/T4562018

QC/T790—2018

QC/T1093—2018

QC/T696—2018

QC/T695—2018

汽车车轮安装面平面度要求及检测方法商用车15°深槽钢制车轮静态刚度试验方法

道路运输液体危险货物罐式车辆紧急切断阀

颗粒粮食散装车辆

汽车和挂车制动气室性能要求及台架试验方法

乘用车侧门防撞杆

汽车底盘集中润滑供油系统

汽车用继电器

被代替标准编号

QC/T243—2004

QC/T932—2012

QC/T456—1999

QC/T790—2007

QC/T696—2011

QC/T695—2002

QC/T419—1999

实施日期

2018-09-01

2018-09-01

2018-09-01

2018-09-01

2018-09-01

2018-09-01

2018-09-01

2018-09-01

2规范性引用文件.

3术语和定义

4技术要求

5试验方法…

6检验规则…

7标志、包装、运输及储存

附录A(资料性附录)

编制说明·

试验记录表

QC/T696—2018

QC/T696-—2018

本标准按GB/T1.1一2009《标准化工作导则第1部分:标准的结构和编写》及GB/T20001.102014《标准编写规则第10部分:产品标准》的格式与要求编写。本标准在参考JISD8003—1994《汽车集中供油装置性能试验方法》和DIN75203—1988《载货汽车全自动集中润滑装置》的基础上进行修订,代替QC/T696一2011《汽车底盘集中润滑供油系统》。

本标准与QC/T696一2011相比,主要技术变化如下:-增加了加压式和卸压式集中供油系统的术语定义(见3.5和3.6);一修改了工作温度规定[见4.1.1a)】];增加了总体要求中产品防护等级规定[见4.1.1b)]增加了总体要求中产品耐振动性能规定[见4.1.1d)];修改了供油系统使用润滑脂规定的表述[见4.1.4)];修改了对检测开关信号异常故障进行监控和诊断能力的表述(见4.2.2);增加了压力开关动作发信限值要求(见4.2.4);增加了电机工作电流的限值要求(见4.3.4);修改了供油系统润滑泵的额定压力的规定(见4.3.5);增加了润滑泵溢流阀开启压力偏差和流量偏差的规定(见4.3.6);修改了分配器的型式表述(见4.4.2.1);修改了分配器各出油孔的输出压力(见4.4.2.2表1);修改了试验原理图(见图1、图4);增加了试验原理图(见图2、图3、图5、图6);修改了不同型式分配器的背压条件(见表3);增加了防护性能试验方法(见5.7);-增加了振动试验方法(见5.8);修改了出厂检验项目和试验方法(见表4);修改附录A表格内容。

本标准由全国汽车标准化技术委员会客车分技术委员会(SAC/TC114/SC22)提出并归口。本标准起草单位:浙江流遍机械润滑有限公司、宁波市三浪润滑元件有限公司、郑州奥特科技有限公司、中国公路车辆机械有限公司、郑州宇通客车股份有限公司、厦门金龙联合汽车工业有限公司、厦门金龙旅行车有限公司。本标准主要起草人:王振永、韩峰、赵大平、胡选儒、刁薇、陈益敬、李建华、于雅丽、林银聚、谢金铭、张密科。

本标准所代替标准的历次版本发布情况为:QC/T696—2002;

QC/T6962011。

1范围

汽车底盘集中润滑供油系统

QC/T696—2018

1.1本标准规定了汽车底盘集中润滑供油系统的术语和定义,技术要求,试验方法,检验规则,标志、包装、运输及储存。

1.2本标准适用于M2、M3、N、O类汽车底盘安装的、以电机作为动力源的集中润滑供油系统(以下简称集中润滑供油系统)。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T191

GB/T4892

GB4208—2008

GB/T7323—2008

GB/T17619—1998

GB/T17626.2—2006

JB/T3711.1

QC/T413—2002

3术语和定义

包装储运图示标志

硬质直方体运输包装尺寸系列

外壳防护等级(IP代码)(IEC60529:2001,IDT)极压锂基润滑脂

机动车电子电器组件的电磁辐射抗扰性限值和测量方法电磁兼容试验和测量技术静电放电抗扰度试验集中润滑系统术语和分类

汽车电气设备基本技术条件

JB/T3711.1界定的以及下列术语和定义适用于本标准。3.1

集中润滑供油系统centralizedlubrication system由一个集中油源向汽车底盘各润滑点自动供送润滑脂的系统。其类型包括加压式、卸压式、递进式、双线式及多线式等。

工作循环operational cycle

泵油装置上一次供油开始至下一次开始供油之间的工作过程。3.3

泵油装置供油时间lubricationtime在一个工作循环中,泵油装置从开始泵油到停止工作的时间段。3.4

休止时间shutoff time

在一个工作循环中,泵油装置停止工作的时间段。1

QC/T696—2018

加压式集中润滑供油系统thecentralized lubricationsystempressure在间歇压力作用下,润滑脂通过一条主管路供送至分配器,在主管路加压状态下将润滑脂送往各润滑点的集中润滑供油系统。3.6

卸压式集中润滑供油系统thecentralized lubrication system pressurerelief在间歇压力作用下,润滑脂通过一条主管路供送至分配器,在主管路卸压状态下将润滑脂送往各润滑点的集中润滑供油系统。4技术要求

4.1总体要求

4.1.1根据汽车底盘的工作环境,集中润滑供油系统应能在下列条件下正常工作:a)工作温度:-40℃~70℃;

b)GB4208—2008中规定的产品防护等级IP65;c)QC/T413—2002中3.1.4规定的工作电压范围;d)QC/T413—2002中3.12规定的产品耐振动性能。4.1.2集中润滑供油系统各组成部分内部应清洁,无杂质、污物。4.1.3在集中润滑供油系统的工作压力范围内,系统应运行正常,工作可靠,密封良好,不允许有外部泄漏现象。

4.1.4集中润滑供油系统的润滑脂,推荐使用符合GB/T7323—2008的极压锂基润滑脂以及其他汽车底盘专用润滑脂,必要时应使用适合低温环境工作的润滑脂。4.1.5集中润滑供油系统进行耐久性试验后,应能够正常工作,分油管每循环给油量应不低于试验前的80%。

4.2监控装置

4.2.1监控装置由控制器、检测开关(如压力开关、液位开关、动作循环指示器等)等组成。4.2.2监控装置应具备以下基本功能:a)对系统的工作循环能够进行自动控制及人工启动操作;b)具有对润滑油箱缺油、系统失压和电机回路的断路、短路等检测开关信号异常故障进行监控和诊断的能力,并能自动发出声光报警;自动显示系统的工作循环次数、供油时间、休止时间等工作状态;c)

d)具备能在车辆停驶断电后再次启动行驶时连续记时的记忆功能;控制器上预留有CAN总线通信接口。e)

4.2.3控制器电源应由汽车电源总开关或点火开关控制。4.2.4压力开关动作发信正常,其动作压力和复位压力偏差应为标称值的±10%。4.2.5控制器抗电磁辐射干扰性能应符合GB/T17619—1998第4章所规定的抗扰性限值要求。4.2.6控制器静电放电抗扰度试验应符合GB/T17626.2—2006中接触放电2级要求,结果评定达到GB/T17626.2—2006中第9章的要求。4.3泵油装置

4.3.1泵油装置由电机、润滑泵、辅助元件(如溢流阀、卸压阀、换向阀等)及润滑油箱等组成。2

4.3.2电机的额定电压应与QC/T4132002规定的汽车电源的标称电压相一致。4.3.3电机技术要求应符合QC/T413—2002的有关规定。4.3.4在正常工作时,电机工作电流应不超过额定电流的1.2倍。QC/T696—2018

4.3.5集中润滑供油系统润滑泵的额定压力用于卸压式不小于3.0MPa;加压式不小于4.0MPa;多线式不小于10MPa;递进式及双线式不小于16MPa。4.3.6按5.1.1、5.2.1方法试验时,泵油装置应运转正常,各辅助元件功能应符合工作要求。润滑泵溢流阀开启压力偏差应为标称值的±2.5%;流量偏差应为标称值的-5%~10%。4.3.7润滑油箱的加注口应有可拆卸式过滤装置,并易于清洗或更换,以防止加注口堵塞或杂质进入;向润滑油箱中重新注人润滑脂时,必须使用同质的润滑脂。4.3.8润滑油箱容量的选择,应考虑按照集中润滑供油系统所设置的每一工作循环时间间隔要求和全部润滑点的每个工作循环的用油量,每次加满润滑脂应能满足车辆行驶200h以上。4.3.9润滑油箱应设有通气孔,并能防止飞溅杂质的进入。4.3.10应能从外部清楚目测到润滑油箱油面高度。4.4分配器及附件

4.4.1分配器数量

集中润滑供油系统中(多线式除外)所配置的分配器型式及数量应根据系统类型、具体车型和底盘结构确定。

4.4.2分配器

4.4.2.1分配器有加压式、卸压式、递进式及双线式等型式。4.4.2.2分配器各出油孔的输出压力应符合表1的规定,在所规定的润滑泵工作压力范围内应能正常工作。

表1分配器各出油孔的输出压力

分配器型式

输出压力

加压式

卸压式

递进式

双线式

4.4.2.3分配器每循环每孔给油量标称值可为0.1mL、0.2mL和0.4mL等,应根据汽车底盘各润滑点的需要选择,其实际每循环每孔给油量偏差为±10%。4.4.3管路及管路辅件

4.4.3.1主油管路及多线式系统的供油管路可承受的最大压力应不低于润滑泵额定工作压力的2倍,分油管管路可承受的最大压力应不低于分配器出油孔输出压力的1.5倍。4.4.3.2管路内径尺寸,主管路应不小于6mm,分管路及多线式系统的供油管路应不小于2.5mm。4.4.3.3加压式和卸压式系统中不同给油量的分油管路应用不同颜色表示(见表2);其他系统的分油管路也应以不同颜色或其他标识予以表示和区分,并在产品说明书中标示。表2不同给油量的分油管路颜色

分油管路每循环给油量/mL

管路颜色

4.4.3.4管路接头处所用的连接件、紧固件、密封件等应符合国家有关标准的规定。0.4

QC/T696—2018

4.5安装调试要求

4.5.1集中润滑供油系统各零部件在安装前必须保持清洁,避免在安装过程中将杂质带人系统中。4.5.2集中润滑供油系统的安装位置,应方便维修保养、更换和加注润滑脂4.5.3集中润滑系统安装时各部分均应避开热源(如排气管、暖风机)、高压电器(如高压电线、变压器、分电器)及旋转运动机件(如传动轴)。4.5.4监控装置控制器应安装在驾驶员易于观察和操作的位置。4.5.5为防止外物击打造成的润滑油箱破损,应根据泵油装置在汽车底盘上安装位置的不同,加装润滑油箱保护装置。

4.5.6集中润滑供油系统的电器进出线和进出油管应排列整齐,进、出油管不得扭曲。4.5.7管路需穿过车架时,应在车架孔口处加装橡胶环等保护装置并将管路固定。使用非金属管路时,应在管路外加装保护套,其每根主油管路长度不宜超过10m,多线式供油管路长度不宜超过15m,避免过度弯曲和拉紧,减少相互交叉,保证管路畅通。4.5.8应沿管路的长度方向采用可靠的方式和适当的间距对管路进行固定。当润滑点位于运动部件上时,管线应预留润滑点运动行程的充足长度,且固定牢靠,防止过度弯折和干涉。4.5.9工作循环时间的确定,可根据车辆状况、行驶道路等级、气候条件、所用润滑脂型号等具体情况而定。在正常工作压力范围内,加压式、卸压式润滑泵每个工作循环的出油量应不小于汽车底盘全部润滑点一次润滑用油量的120%。4.5.10在汽车底盘上安装完成集中润滑供油系统,仅使与汽车底盘润滑点接合处的各分油管口保持开放状态,按如下步骤进行测试:a)将润滑油箱注满润滑脂,主管路、分配器排气充油:b)启动集中润滑供油系统进人工作状态,各分油管口开放处均应按要求出油。4.5.11将开放状态的分油管口与汽车底盘润滑点连接,启动集中润滑供油系统进人工作状态,经过两次以上连续集中润滑时间运行后,检查系统各部位应无泄漏、无故障,系统工作正常。5试验方法

5.1运行试验

5.1.1泵油装置

使用如图1或图2或图3所示的试验装置,在额定电压及额定压力下泵油装置启动运行正常。测试润滑泵溢流阀开启压力及工作电流应符合4.3.6、4.3.4之规定。多线式系统润滑泵各排油口均需同时加载测试。试验结果记人附录A的表A.1。4

图中未画出泵油装置的其他辅助元件。1—泵油装置:2—压力表:3溢流阀:4—量杯图1

泵油装置(加压式、卸压式、递进式)试验装置示意图图中未画出泵油装置的其他辅助元件。1—泵油装置;2一压力表:3—溢流阀:4—量杯图2泵油装置(双线式)试验装置示意图QC/T696—2018

QC/T696—2018

图中未画出泵油装置的其他辅助元件。1泵油装置:2—压力表;3一溢流阀:4一量杯图3泵油装置(多线式)试验装置示意图5.1.2压力开关

使用如图4或图6所示的试验装置。当使用如图6所示的试验装置时,换向阀应切换使二条主管路分别增压和减压。往压力开关中压送润滑脂或润滑油,测试并记录动作压力和复位压力,应符合4.2.4之规定,试验结果记人附录A的表A.2。图中未画出泵油装置的其他辅助元件。1—泵油装置;2一压力表;3—溢流阀;4一量杯:5一分配器;6—压力开关图4集中润滑供油系统(加压式和卸压式)试验装置示意图6

5.1.3分配器

QC/T696—2018

使用如图4或图5或图6所示的试验装置,往分配器里压送润滑脂,在分配器排油口一侧施加表1规定的最低输出压力的背压条件下,应运行正常,并符合4.4.2.2之规定。试验结果记人附录A的表A.3。

图中未画出泵油装置的其他辅助元件。1泵油装置:2压力表;3一分配器:4一动作循环指示器;5—溢流阀:6—量杯图5集中润滑供油系统(递进式)试验装置示意图图中未画出其他辅助元件。

1一泵油装置:2一压力表:3分配器:4压力开关:5一溢流阀:6—量杯图6集中润滑供油系统(双线式)试验装置示意图

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- QC汽车标准

- QC/T29106-2014 汽车电线束技术条件

- QC/T476-2007 客车防雨密封性限值及试验方法

- QC/T29117-2013 摩托车和轻便摩托车发动机产品质量检验规程

- QC/T207-1996 汽车用普通气弹簧

- QC/T228.6-1997 摩托车和轻便摩托车操纵拉索 调整螺管

- QC/T417.2-2001 车用电线束插接器 第2部分 试验方法和一般性能要求(摩托车部分)

- QC/T29035-1991 汽车钢板弹簧技术条件

- QC/T323-2007 汽车门锁和车门保持件

- QC/T902-2013 摩托车电子控制燃油喷射系统技术条件

- QC/T615-2011 B型通孔式嵌装塑料螺母

- QC/T618-2013 嵌装塑料螺母技术条件

- QC/T535-1999 重型载货汽车燃料消耗量限值

- QC/T905-2013 汽车防护杠

- QC/T14-2009 汽车用轮胎气压表

- QC/T16-2016 汽车用点火线圈

- 行业新闻

网站备案号:湘ICP备2025141790号-2