- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 铁路运输行业标准(TB) >>

- TB/T 2578-1995 铁道、机车车辆用可锻铸铁件通用技术条件

标准号:

TB/T 2578-1995

标准名称:

铁道、机车车辆用可锻铸铁件通用技术条件

标准类别:

铁路运输行业标准(TB)

标准状态:

现行出版语种:

简体中文下载格式:

.zip .pdf下载大小:

853.13 KB

点击下载

标准简介:

TB/T 2578-1995.

1主题内容 与适用范围

TB/T 2578规定了可锻铸铁件(以下简称铸件)的技术要求、试验方法、检验规则和标志等。

TB/T 2578适用于铁道工务工程、机车车辆(包括铁道起重机)用砂型或导热性与砂型相当的铸型铸造的黑心可锻铸铁件。其他类型铸铁和其他铸型铸造的铸件可参照采用。

2引用标准

GB 9440可锻铸铁件

GB 6060. 1表面粗糙度比较样块铸造表 面

GB 6414铸件尺寸公差

GB/T 11351铸件重量公差

GB/T 11350铸件机械加工余量

GB 228金属拉伸试验方法

GB 231金属布氏硬度试验方法

JB 2122铁素体可锻铸铁金相标准

JB/T 5105铸件模样起模斜度

BWZ 001铸造表面机[糙度的评定方法.

3技术要求

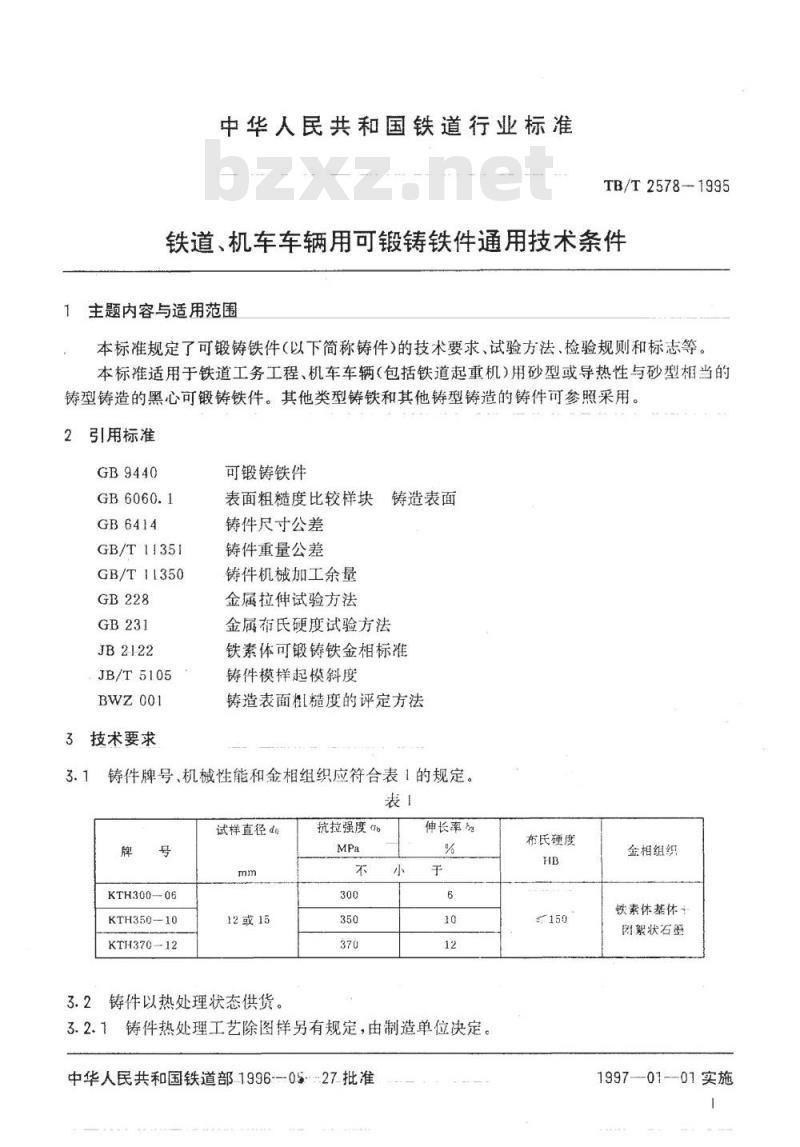

3.1 铸件牌号、机械性能和金相组织应符合表I的规定。

3.2铸件以热处理状态供货。

3.2.1铸件热处理工艺除图样另有规定,由制造单位决定。

3.2. 2铸件常用热处理工艺为下列之一:

a)退火:加热温度超过AG后炉冷;

b)正火+回火:加热温度超过AG空冷(或风冷)+加热温度低于A炉冷。

3.2.3铸件必须冷却至相变温度范围以下方可进行热处理。

3.2.4铸件热处理温度应进行有效控制。

3.3铸件上芯骨、粘砂和多肉类缺陷应在热处理前清除干净。

部分标准内容:

TB/T2578-1995

铁道、机车车辆用可锻铸铁件

通用技术条件

199605-27发布

1997--01--01实施

中华人民共和国铁道部发布

中华人民共和国铁道行业标准

TB/T2578-1995

铁道、机车车辆用可锻铸铁件通用技术条件1主题内容与适用范围

本标准规定了可锻铸铁件(以下简称铸件)的技术要求、试验方法、检验规则和标志等。本标准适用于铁道工务工程、机车车辆(包括铁道起重机)用砂型或导热性与砂型相当的铸型铸造的黑心可锻铸铁件。其他类型铸铁和其他铸型铸造的铸件可参照采用。引用标准

GB9440

GB6414

GB/T11351

GB/T11350

JB2122

JB/T5105

BWZ001

技术要求

可锻铸铁件

表面粗糙度比较样块铸造表面

铸件尺寸公差

铸件重量公差

铸件机械加工余量

金属拉伸试验方法

金属布氏硬度试验方法

铁素体可锻铸铁金相标准

铸件模样起模斜度

铸造表面粗糙度的评定方法

铸件牌号、机械性能和金相组织应符合表1的规定。表!

试样直径

KTH300--06

KTH350-10

KTH370--12

12或15

3.2铸件以热处理状态供货。

抗拉强度b

伸长率多

3.2、1铸件热处理工艺除图样另有规定,由制造单位决定。中华人民共和国铁道部1996---05-27批准布氏硬度

金相组织

铁素体基体十

团絮状石型

1997-01-01实施

TB/T2578—1995

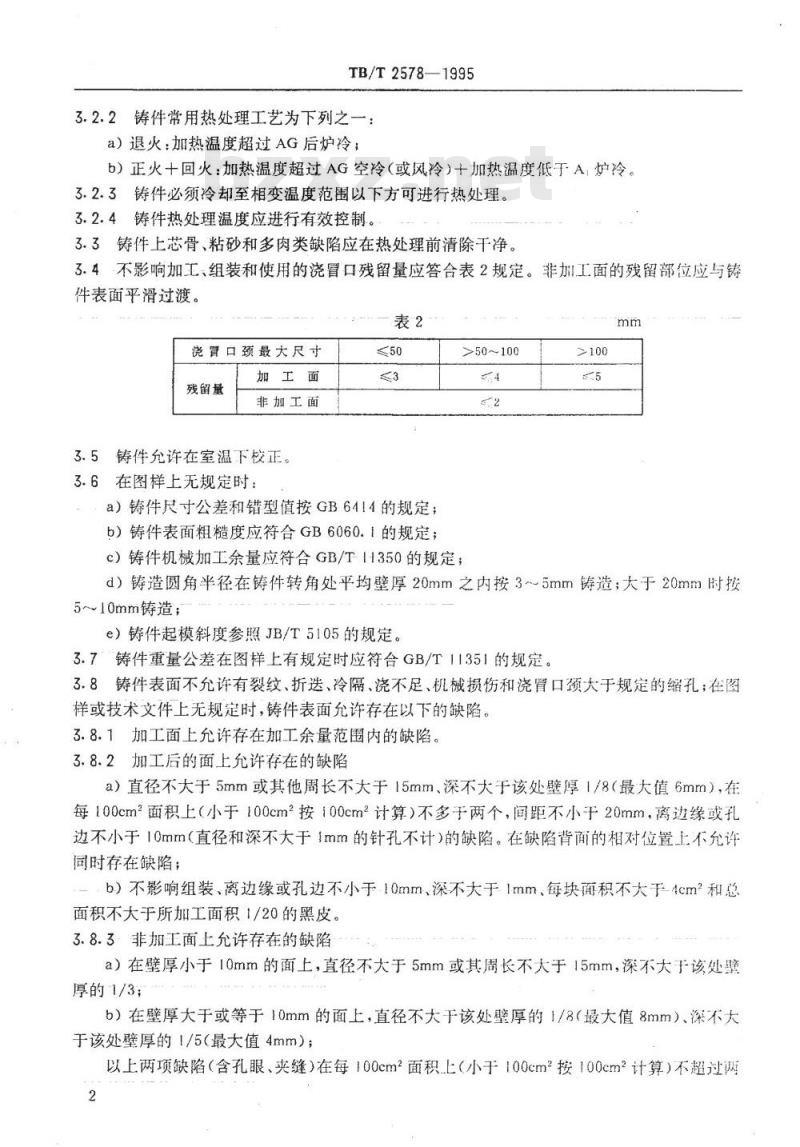

3.2.2铸件常用热处理工艺为下列之一a)退火:加热温度超过AG后炉冷;b)正火十回火:加热温度超过AG空冷(或风冷)+加热温度低于A,炉冷。3.2.3铸件必须冷却至相变温度范围以下方可进行热处理。3.2.4铸件热处理温度应进行有效控制。3.3铸件上芯骨、粘砂和多肉类缺陷应在热处理前清除干净。3.4不影响加工、组装和使用的浇冒口残留量应答合表2规定。非加工面的残留部位应与铸件表面平滑过渡。

浇冒口颈最大尺寸

残留量

加工面

非加工面

3.5铸件允许在室温下校正。

3.6在图样上无规定时:

a)铸件尺寸公差和错型值按GB6414的规定;b)铸件表面粗糙度应符合GB6060.1的规定;>50~100下载标准就来标准下载网

c)铸件机械加工余量应符合GB/T11350的规定;>100

d)铸造圆角半径在铸件转角处平均壁厚20mm之内按3~5mm铸造:大于20mm时按5~10mm铸造;

e)铸件起模斜度参照JB/T5105的规定。3.7铸件重量公差在图样上有规定时应符合GB/T11351的规定。3.8铸件表面不允许有裂纹、折送、冷隔、浇不足、机械损伤和浇冒口颈大于规定的缩孔;在图样或技术文件上无规定时,铸件表面允许存在以下的缺陷。3.8.1加工面上允许存在加工余量范围内的缺陷。3.8.2加工后的面上允许存在的缺陷a)直径不大于5mm或其他周长不大于15mm、深不大于该处壁厚1/8(最大值6mm),在每100cm2面积上(小于100cm2按100cm2计算)不多于两个,间距不小干20mm,离边缘或孔边不小于10mm(直径和深不大于1mm的针孔不计)的缺陷。在缺陷背面的相对位置上不允许同时存在缺陷;

b)不影响组装、离边缘或孔边不小于.10mm、深不大于1mm、每块面积不大于4cm2和总面积不大于所加工面积1/20的黑皮。3.8.3非加王面上允许存在的缺陷a)在壁厚小于10mm的面上,直径不大于5mm或其周长不大于15mm,深不大于该处厚的1/3;

b)在壁厚大于或等于10mm的面上,直径不大于该处壁厚的1/8(最大值8mm)、深不大于该处壁厚的1/5(最大值4mm);以上两项缺陷(含孔眼夹缝)在每100cm2面积上(小于100cm按100cm2计算)不超过两2

TB/T2578—-1995

个。间距不小于20mm,离边缘或孔边不小于10mm。在缺陷背面的相对位置上不允许同时存在缺陷。

c)不影响加工、组装和使用、离边缘或孔边不小干10mm,、一块面积或几块面积之和不大于该处面积1/20、深不大于2mm的凹陷和高不大于2mm的凸起d)不影响加工、组装和使用的变形。3.9除图样或技术文件另有规定,超过3.8条允许存在外的缺陷不允许进行焊补。3.10·要求水、风、油压试验的铸件因缩松、疏松而泄漏时,允许经鉴定合格并经上级批准的补漏方法处理后再经水、风、油压试验。3.11铸件保用期按产品技术条件或有关文件规定执行。4试验方法和检验规则

4.1铸件由制造厂进行检查、验收、并按有关规定交部驻厂验收室,验收合格后签认合格证。用户有权根据本标准或订货合同进行抽查。4.2产品图样无规定时,机械性能以%和83为验收依据。4.3铸件按批进行检验。在原材料和生产工艺稳定的情况下,以同一熔炼炉、同一牌号、同一班次和同一热处理炉的铸件为一批:在原材料和生产工艺不稳定的情况下,以每包铁水浇注回一热处理炉的铸件为一批,单个铸件重量等于或大于2000kg为一批。在同一热处理和稳定的热处理条件下,同一熔炼炉次的一批铸件分炉热处理时允许抽查。4.4铸件机械性能试验采用单铸抗伸试样(不允许切削),其形状与尽寸应符合附录A。试样应在所代表的同一包铁水的浇注后期进行浇注。所用铸型应为砂型或与铸件冷却条件相仿的铸型,并由生产单位决定。试样与所代表的铸件同炉热处理。试样表面上毛刺允许用砂轮或锉刀除掉。试样端头应标注生产年、月、日。4.5机械性能检验

4.5.1拉伸试验按GB228规定,试样直径以实测直径平均值所得截面积进行计算。先试根,不合格复试两根,其中仍有一根不合格,铸件连同试样应重新热处理,并按上述程序重新进行试验。热处理总次数不得超过两次(回火次数不限)。4.5.2备用试样不足,允许本体取样。本体试样的硬度和金相组织合格,机械性能仍为合格。4.5.3硬度试样可在铸件或试样端头切取,也允许是附铸试块。硬度试验按GB231规定,硬度不合格,复试两个,其中仍有一个不合格,则所代表的铸件为不合格。4.5.4金相试验方法按GB2122规定,4.6因下列情况之一使机械性能的试验结果不合格,该试验无效。a)试样安装不当或试验机功能不正常;b)拉伸试样断在标距外;

c)试样上不存在铸造缺陷。

4.7铸件表面粗糙度按GB6060.1规定。粗糙度评定方法按BWZ001规定,在适当光线下以比较样块目测对比。

4.8铸件机械加工余量按GB/T350规定。4.9铸件公称重量的确定和重量公差按GB/TI1351规定。3

5标志

TB/T2578—1995

5.1铸件图样规定的标志,如制造厂名称(或代号)、铸造顺序号,应在铸件非加工面上标出,字迹清晰;无法标出时,应将识别标志附加每批铸件的标签上。5、2合格铸件应有检验标志。

5.3每批铸件出厂应附产品合格证,内容包括:a)制造厂名称(代号),

b)铸件名称,

c)图样代号,

d)铸件牌号,

e)检验“合格”字样或标记,

f)制造年、月,

g)本标准号。

涂装、包装、运输

铸件的涂装、包装和运输按有关规定执行。4

极限偏差

TB/T2578—1995

单铸试样型式尺寸

(补充件)

图A1拉伸试样

表A1拉伸试样尺寸

标距长度

注:端部尺寸可根据试验机夹具的要求由制造厂决定。附加说明:

最小平行长度

本标准由铁道部戚野堰机车车辆工艺研究所提出并归口mm

肩部半径

本标准由铁道部戚野堰机车车辆工艺研究所和山海关桥梁厂负责起草。本标准起草人傅作人、丁作勋、沈蕴琪。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- TB铁路运输标准

- TB/T3305-2000 平面换装滚动单国际联运技术条件

- TB/T2456.20-2006 机车车辆专用量具 第20部分:车辆闸瓦样板

- TB/T1936.2-1987 铁路装卸作业标准 桥式、龙门式起重机作业

- TB/T2478-93 弹条金相组织评级图

- TB/T1670.2-1985 15号车钩全开位开口尺寸工作样板

- TB/T2262-1991 上游型蒸汽机车

- TB/T3198.1-2008 铁道货车心盘及磨耗盘专用量具第1部分:心盘及磨耗盘制造用量具

- TB/T2837-1997 701型试验台技术条件

- TB/T2861-1997 牵弓电机清洗设备技术条件

- TB1670.22-1985 15号车钩锁提厚度工作样板

- TB1670.6-1985 15号车钩钩体耳部工作样板

- TB1936.5-1987 铁路装卸作业标准 链斗式装、卸机作业

- TB/T3123.4-2005 铁路行车事故救援设备 第4部分:起重气袋装置

- TB/T2633-1995 铁路职工伤亡事故代码

- TB/T1568-1991 120KW轨道车技术条件

- 行业新闻

网站备案号:湘ICP备2025141790号-2