- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 铁路运输行业标准(TB) >>

- TB/T 1558.4-2018 机车车辆焊缝无损检测第4部分:磁粉检测

标准号:

TB/T 1558.4-2018

标准名称:

机车车辆焊缝无损检测第4部分:磁粉检测

标准类别:

铁路运输行业标准(TB)

标准状态:

现行出版语种:

简体中文下载格式:

.zip .pdf下载大小:

4.63 MB

点击下载

标准简介:

TB/T 1558.4-2018.Non-destructive testing of welding for rolling stock-Part 4: Magnetic particle testing.

1范围

TB/T 1558.4规定了机车车辆焊缝磁粉检测的一般要求、 检测设备及器材、磁化方法磁化规范、质量控制、安全防护检测方法、验收等级和检验记录。

TB/T 1558.4适用于铁磁性材料熔化焊焊缝(包括热影响区)表面及近表面缺欠的磁粉检测。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T258轻质石油产品酸度测定法

GB/T261闪点的测定宾斯 基马丁闭口杯法

GB/T265石油产品运动粘度测定法和动力粘度计算法

CB 13042包装容器铁质气雾罐

GB/T 15822.2无损检测磁粉检测 第2 部分:检测介质

GB/T 15822.3无损检测磁粉检测 第3 部分:设备

GB/T 23906无损检测磁粉 检测用环形试块

GB/T 23907- -2009 无损检测 磁粉 检测用试片

QB2549-般气雾剂产品的安全规定

TB/T 1558.1机车车辆焊缝无损检测 第1 部分:总则

3一般要求

3.1 检测人员应符合TB/T 1558.1的规定。

3.2被检区域应无氧化皮、油脂、焊接飞溅、机加工痕迹、厚实或松散的油漆,或其他有可能影响检测灵敏度的外来杂物。必要时,可用砂纸或通过局部打磨,来改善表面状态,以便准确解释磁痕显示。表面的清理、修整不应有损于材料、表面光洁度,不应影响磁粉检测。如被检区域表面残留有非铁磁性涂层,当涂层厚度不超过0.05mm,且不影响检测结果时,经过合同双方同意,可带涂层进行磁粉检测。

3.3磁粉检测时机应符合 TB/T 1558.1的规定。

部分标准内容:

中华人民共和国铁道行业标准

TB/T1558.4-2018

代替TB/T1558.4--2010

机车车辆焊缝无损检测

第4部分:磁粉检测

Non-destructive testing of welding for rolling stock--Part 4: Magnetic particle testing2018-08-27发布

国家铁路局

2019-03-01实施

规范性引用文件…

一般要求

检测设备及器材

磁化方法

磁化规范

质量控制

安全防护

检测方法

验收等级

检验记录

附录A(规范性附录)

附录B(规范性附录)

附录C(规范性附录)

附录D(资料性附录)

参考文献

提升力试块

磁粉检测用材料性能及检测方法磁粉检测装置及试块

推荐检测参数

TB/T1558.4-2018

TB/T1558.4—2018

TB/T1558《机车车辆焊缝无损检测》分为五个部分:第1部分:总则;

第2部分:超声检测;

一第3部分:射线照相检测;

一第4部分:磁粉检测;

—第5部分:渗透检测。

本部分为TB/T1558的第4部分。

本部分按照CB/T1.1-2009给出的规则起草。本部分代替TB/T1558.4—2010《机车车辆焊缝无损检测TB/T1558.4—2010相比,本部分主要技术变化如下:修改了规范性引用文件(见第2章,2010年版的第2章):修改了原文“缺陷”名词,更改为“缺欠”;一修改了交叉磁轭的提升力(见4.1.2,2010年版的4.1.2);一修改了荧光磁悬液浓度(见4.2.4,2010年版的4.2.4);增加了可检测出的缺欠方向示意图(见图1);-增加了直流电磁轭和交叉磁轭提升力试块(见附录A);-增加了磁粉检测用材料性能及检测方法(见附录B);增加了磁粉检测装置及试块(见附录C)。本部分由中车戚墅堰机车车辆工艺研究所有限公司提出并归口。第4部分:磁粉检测》。与

本部分起草单位:中车戚墅堰机车车辆工艺研究所有限公司、中车齐齐哈尔车辆有限公司、中车长江车辆有限公司、中车四方车辆有限公司、中车戚墅堰机车有限公司。本部分主要起草人:高金生、万升云、章文显、郑小康、石胜平、孙元德、桑劲鹏、沈科、任好娟。本部分所代替标准的历次版本发布情况:TB/T1558—1984;

TB/T1558.4—2010。

1范围

机车车辆焊缝无损检测

第4部分:磁粉检测

TB/T1558.4—2018

TB/T1558的本部分规定了机车车辆焊缝磁粉检测的一般要求、检测设备及器材、磁化方法、磁化规范、质量控制、安全防护、检测方法、验收等级和检验记录。本部分适用于铁磁性材料熔化焊焊缝(包括热影响区)表面及近表面缺欠的磁粉检测。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T258轻质石油产品酸度测定法GB/T261闪点的测定宾斯基-马丁闭口杯法5石油产品运动粘度测定法和动力粘度计算法GB/T265

GB13042包装容器铁质气雾罐

GB/T15822.2无损检测磁粉检测第2部分:检测介质CB/T15822.3无损检测磁粉检测第3部分:设备GB/T23906

无损检测磁粉检测用环形试块

GB/T23907—2009无损检测磁粉检测用试片QB2549一般气雾剂产品的安全规定TB/T1558.1机车车辆焊缝无损检测第1部分:总则

3一般要求

3.1检测人员应符合TB/T1558.1的规定。3.2被检区域应无氧化皮、油脂、焊接飞溅、机加工痕迹、厚实或松散的油漆,或其他有可能影响检测灵敏度的外来杂物。必要时,可用砂纸或通过局部打磨,来改善表面状态,以便准确解释磁痕显示。表面的清理,修整不应有损于材料、表面光洁度,不应影响磁粉检测。如被检区域表面残留有非铁磁性涂层,当涂层厚度不超过0.05mm,且不影响检测结果时,经过合同双方同意,可带涂层进行磁粉检测。3.3磁粉检测时机应符合TB/T1558.1的规定。4检测设备及器材

4.1检测设备

4.1.1焊缝磁粉检测用的设备应符合GB/T15822.3的规定。4.1.2用磁轭法检测时,在其最大磁极间距时的提升力,交流电磁轭大于或等于44N,直流电磁轭大于或等于177N,交叉磁轭的提升力大于或等于88N。各提升力试块规格见附录A。4.1.3当采用荧光磁粉检测时,使用的黑光灯在工件表面的黑光辐照度应大于或等于1000μW/cm,黑光的波长应为320nm~400nm,中心波长365nm(UV-A)。4.2磁粉、载液和磁悬液

4.2.1磁粉检测用材料性能及检测方法应符合附录B的规定。磁粉检测装置及试块应符合附录C的规定。

TB/T1558.4-2018

4.2.2非荧光磁粉的颜色应尽可能与被检表面颜色有明显的对比度,必要时还可在被检部位喷刷一层反差增强剂,帮助提高对比度。4.2.3湿法应采用水或油基载液作为分散媒介。若以水为载液时,应加人适量的防锈剂、分散剂和消泡剂。

4.2.4磁悬液浓度推荐为:

a)非荧光磁悬液(1.2~2.4)mL/100mL;b)荧光磁悬液(0.1~0.6)mL/100mL。4.2.5在检测表面涂刷过油类物质或被油类物质污染过的焊缝时,宜用油基载液配制的磁悬液。对表面比较潮湿的焊缝以及有防火要求的焊缝检验中,一般不应有油污染,宜用水载液配制的磁悬液。触头法检验中宜使用由水载液配制的磁悬液。4.3标准试片

4.3.1焊缝磁粉检测使用A1型、C型、D型试片。A1型、C型、D型试片应符合GB/T23907-2009的规定。4.3.2磁粉检测时一般选用A1-15/50型标准试片。当检测焊缝坡口等狭小部位,由于尺寸关系,A1型试片使用不便时,一般可选用C-15/50型试片及D-15/50型试片。4.3.3标准试片适用于连续磁化法,使用时,应将试片无人工刻槽的面期外。为使试片与被检面接触良好,可用透明胶带将其平整粘贴在被检面上,并注意胶带不应覆盖试片上的人工刻槽。4.3.4标准试片表面有锈蚀、褶折、破损时不应继续使用。5磁化方法

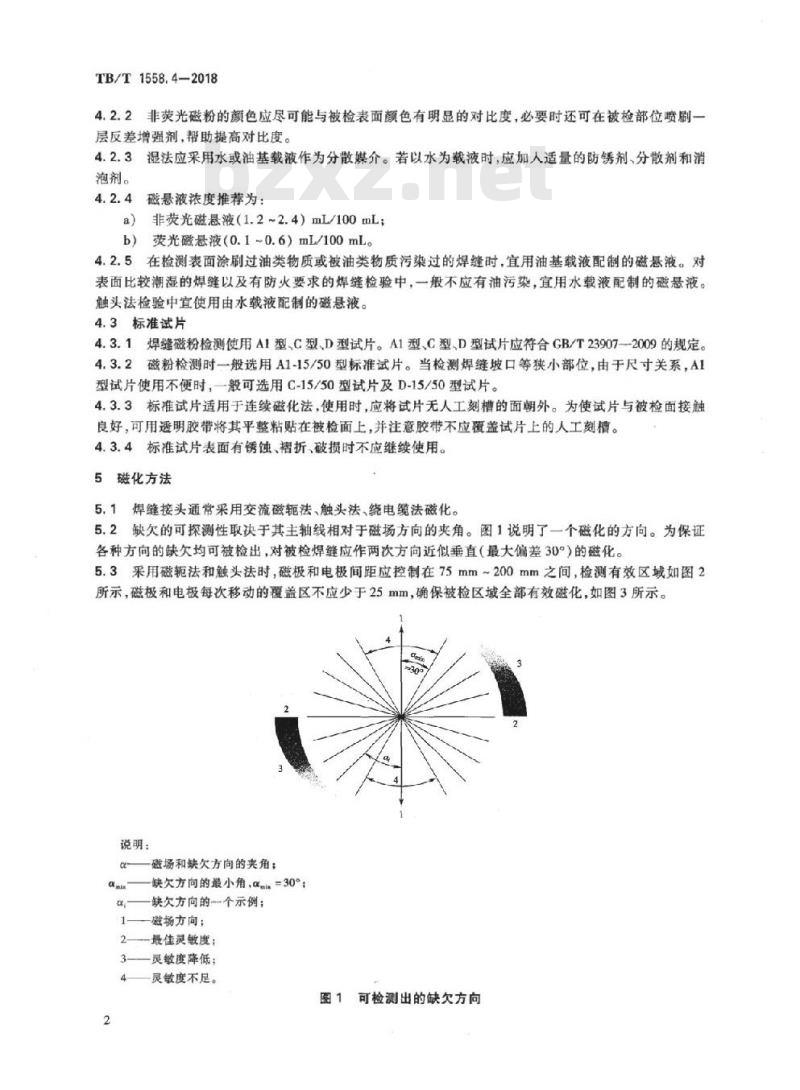

5.1焊缝接头通常采用交流磁轭法、触头法、绕电缆法磁化。5.2缺欠的可探测性取决于其主轴线相对于磁场方向的夹角。图1说明了一个磁化的方向。为保证各种方向的缺欠均可被检出,对被检焊缝应作两次方向近似垂直(最大偏差30°)的磁化。5.3采用磁轭法和触头法时,磁极和电极间距应控制在75mm~200mm之间,检测有效区域如图2所示,磁极和电极每次移动的覆盖区不应少于25mm,确保被检区域全部有效磁化,如图3所示。说明:

感场和缺欠方向的夹角;

一缺欠方向的最小角,a=30°:α—缺欠方向的一个示例;

1——磁杨方向;

2—最佳灵敏度;

3——灵敏度降低;Www.bzxZ.net

灵敏度不足。

图1可检测出的缺欠方向

说明:

磁极间距。

说明:

有效区域;

2——覆盖。

图2使用磁轭和触头磁化的有效磁化区域图3有效区域的重叠

TB/T1558.4-2018

单位为毫米

5.4常见焊接接头的典型磁化方法见表1、表2、表3,表中提供的数值仅供参考。可能时,对其他几何形状的被检焊缝,也可使用相同的磁化方向和磁场重叠区域。磁极或电极间距d应大于或等于焊缝及热影响区再加上50mm的宽度,且在任何情况下,焊缝及热影响区应处于有效区域内。应规定相对于焊缝方位的磁化方向。

6磁化规范

6.1对大多数可焊接的铁磁性材料,宜使用2000A/m~6000A/m(有效值)的切向磁场强度。在磁粉探伤过程中,产生磁痕显示所需要的磁场强度要足以发现磁痕显示,这主要取决于磁导率。6.2应使用以下一种方法验证磁场强度:用最不利的部位带有自然或人工小缺欠的工件;a

b)用霍尔探头尽可能接近表面来测量切向磁场强度;3

TB/T1558.4-2018

c)通过计算,确定近似的切向磁场强度。6.3触头法磁化电流有效值1应符合公式(1)。1sd

式中:

1—磁化电流(有效值)的数值,单位为安(A);d

一触头间距的数值,单位为毫米(mm)。6.4绕电缆法的安匝数NI应符合公式(2)。NI≥8D

式中:

线圈匝数;

一磁化电流(有效值)的数值,单位为安(A);一工件直径的数值,单位为毫米(mm),表1磁轭的典型磁化法

d≥75

b≤d/2

6,≤d,/2

b≤dz-50

d,≥75

d,≥75

b,≤d,/2

b≤d,50

单位为毫米

注:1——横向裂纹;2-

纵向裂纹:d-

磁轭的典型磁化法(续)

磁极间距:b-

d,—探测横向裂纹时,磁极间距;b要

TB/T1558.4—2018

d,≥75

b,≤d,/2

6,≤d,-50

磁极移动距离:d一一探测纵向裂纹时,磁极间距:探测纵向裂纹时,磁极移动距离;6,一探测横向裂纹时,磁极移动距离;β—纵向磁化与横向磁化时,两次磁化磁极夹角。表2

触头的典型磁化法

d≥75

d≥75

d≥75

b≤d/2

单位为毫米

TB/T1558.4—2018

注:d-

磁极闻距:6

表2触头的典型磁化法(续)

磁极移动距离;B

d≥75

b≤d2

纵向磁化与横向磁化时,两次磁化磁极夹角。绕电缆或线圈的典型磁化法

20≤a≤50

单位为毫米

注:α-—焊缝与线圈或焊缝与电绩之间间距;N——线图匝数;I-一磁化电流(有效值):D一

工件直径。

7质量控制

7.1总则

磁粉检测用的设备应定期校验。7.2综合性能试验

TB/T1558.4—2018

检测工作开始前,用标准试片检验磁粉检测设备及磁粉和磁悬液的综合性能(系统灵敏度),标准试片应清晰显示。

7.3磁悬液浓度测定

检测工作开始前,应进行磁悬液浓度测定,其浓度应符合4.2.4的要求。对于罐装磁悬液每个生产批次检验一次。

7.4电磁轭提升力试验

检测前,应进行提升力试验,并满足4.1.2的要求。7.5辅助仪表校验

磁粉检测用的辅助仪表,如黑光辐照计、照度计、磁强计、磁场强度测定仪等,应定期校验。8安全防护

8.1触头法不应在易燃易爆的场合使用;使用在其他地方也应预防起火燃烧。8.2使用水磁悬液时,应防止绝缘不良或电器短路。8.3使用荧光磁粉检测时,应避免黑光灯直接照射人的眼睛。使用高强度黑光灯检验时建议使用防紫外线安全护目镜。

8.4使用干法检测时,要求通风良好,并注意防尘。9检测方法

9.1采用湿法连续法或干法连续法对焊缝进行检测。9.2采用干法连续法时,应确认检测面和磁粉已完全干燥,然后再施加磁粉。被检工件的磁化、施加磁粉以及观察磁痕都应在磁化通电时间内完成。磁粉施加可采用手动喷粉器或电动喷粉器以及其他合适的工具来进行。磁粉应均匀地撤在工件被检面上。磁粉不应施加过多,以免掩盖缺欠磁痕。在吹去多余磁粉时不应干扰缺欠磁痕。9.3采用湿法连续法时,在磁化前和磁化的同时喷淋磁悬液,通电时间为1s~38,停施磁悬液后方可停止磁化。为确保磁化效果应至少再磁化1次~2次。9.4使用交叉磁轭装置时,四个磁极端面与检测面之间应尽量贴合,最大间隙不应超过1.5mm。连续拖动检测时,检测速度应尽量均匀,一般不应大于50mm/s。9.5磁痕的观察、分析和记录应按如下要求:a)缺欠磁痕的观赛应在磁痕形成后立即进行。观察时应视被检材料及其表面状态和磁导率而定,有的工件即使磁场移走,由于工件内还有残余磁性,通常磁痕还会保留在表面。但残余磁性的存在不应凭空推测,只有当工件通过综合性能试验已被证实有磁痕保持特性,才可在移走原始磁场后观察磁痕。

b)非荧光磁粉的磁痕应在白光照射下进行观察,通常白光强度应大于或等于5001x。荧光磁粉的磁痕应在白光强度不大于201x的环境下用黑光灯进行观察,黑光灯辐照度应大于或等于1000μW/cm;只要显示与环境之间有足够的反差,较高的UV-A辐射允许较高的环境白光。

c)除能确认磁痕是由于咬边、磁导率变化或其他操作不当造成的之外,其他磁痕显示均应7

TB/T1558.42018

作为缺欠处理。当辨认细小磁痕时,可借助于2倍~10倍的放天镜把磁痕图像放大后进行观察。

用肉眼不能区分的磁痕,应对检测表面作适当修整,重新探测,也可采用其他有效方法进行验证。

缺欠磁痕的显示记录可采用文字述、照相,录像、可剩性塑料薄膜和草图标示等方式记录。

9.6焊缝用交流电探伤后,剩余磁性通常较弱,一般无需对被检工件作退磁处理。如需退磁,应进行退磁处理,剩磁应符合产品技术条件规定。10验收等级

10.1概述

一般检测表面的宽度应包括焊缝和焊锋两侧至少10mm的母材或热影响区的宽度,取二者较大值。其验收等级见表4。

4磁痕显示的验收等级

显示类型

线性显示(1:显示长度)

非线性显示(d:主轴尺寸)

验收等级

单位为米

验收等级2和3可以用后级“X”来指定,以表示所检出的各种线性显示应按1级评定。但小于原验收等级所示值的显示,其检出率可能较低。小缺欠的检出在很大程度上取决于焊缝的表面状态和使用的检测介质。能给出较高检出率的那些参数的应用实例参见附录D。

对线性缺欠所规定的验收等级相当于评定等级。对低于此等级的磁痕显示不必考虑。当所期望的较高检测极限,因现有焊缝表面状况而达不到工作要求时,可通过局部打磨来改善全部或局部检测表面的分级。

10.2组合显示

凡间距小于相邻显示中较小尺寸的多个显示,应作为单个连续显示评定。10.3缺欠的清除

若产品技术条件允许,可通过局部打磨减小或采用其他方法清除引起不合格显示的缺欠。返修区域应使用相同的磁化设备和方法,重新检查评定。检验记录

检测记录宜包括下列内容:

委托单位、报告编号;

焊接件名称及编号;

技术草图和被检部位;

焊接件状况(材料、热处理情况、尺寸);焊缝情况(焊接方法、焊缝长度、焊缝所在部位):检验设备(型号、名称);

磁粉种类和施加方法;

磁化方法、磁化电流值或磁场强度值;)

提升力试块或试片;

缺欠磁痕的类型、尺寸、数量、部位、间距;缺欠性质;

质量评定结果;

检验日期;

检验者和审核者签名。

TB/T1558.4—2018

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- TB铁路运输标准

- TB/T2769-2008 重型轨道车试验方法

- TB/T3015.6-2001 铁道车辆整体车轮外形尺寸检测量具技术条件轮辋宽度卡尺

- TB/T2075.4-2002 电气化铁道接触网零部件 第4部分:双横承力索线夹

- TB/T2075.54-2002 电气化铁道接触网零部件 第54部分:接地线连接线夹

- TB/T1686-2000 25t电动架车机技术条件

- TB/T3121-2005 铁路食(饮)具洁净度ATP生物发光检测法和分级判定

- TB/T2922.2-1998 铁路混凝土用骨料碱活性试验方法化学法

- TB/T2494.1-1994 轨道车辆车轴探伤方法 新制车轴超声波探伤

- TB1670.8-1985 15号车钩钩体防跳台样板

- TB10001-2005 铁路路基设计规范(附条文说明)

- TB/T2997.1-2000 铁路程控共线电话设备 主控机技术要求及试验方法

- TB/T3102.28-2005 机车车辆用曲面卡套式管接头 第28部分:四通管接头

- TB/T3059-2009 车机联控作业

- TB/T3112.2-2017 铁路车站电码化设备 第2部分:发码、检测、调整器

- TB/T2472-1993 DK.S型道口闪光器

- 行业新闻

网站备案号:湘ICP备2025141790号-2