- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 其他行业标准 >>

- GJB 1941-1994 金电镀层规范

标准号:

GJB 1941-1994

标准名称:

金电镀层规范

标准类别:

其他行业标准

标准状态:

现行出版语种:

简体中文下载格式:

.rar .pdf下载大小:

部分标准内容:

中华人民共和国国家军用标准

FL0180

GJB1941-94

金电镀层规范

Specification for electrodeposited gold coatings1994—09-12发布

国防科学技术工业委员会

1995—04—01实施www.bzxz.net

中华人民共和国国家军用标准

1范围

中华人民共和国国家军用标准

金电镀层规范

Specificationforelectrodepositedgoldcoatings1.1主题内容

GJB1941-94

本规范规定了含金量不低于99.0%的工程用金电镀层的技术要求、试验方法和检验规则等。

1.2适用范围

本规范适用于电子、电气、航空、航天及其他工程中要求具有良好表面稳定性、导电性、电接触性、可焊性、耐腐蚀性、耐磨性及光反射性等用途的金电镀层。1.3分类

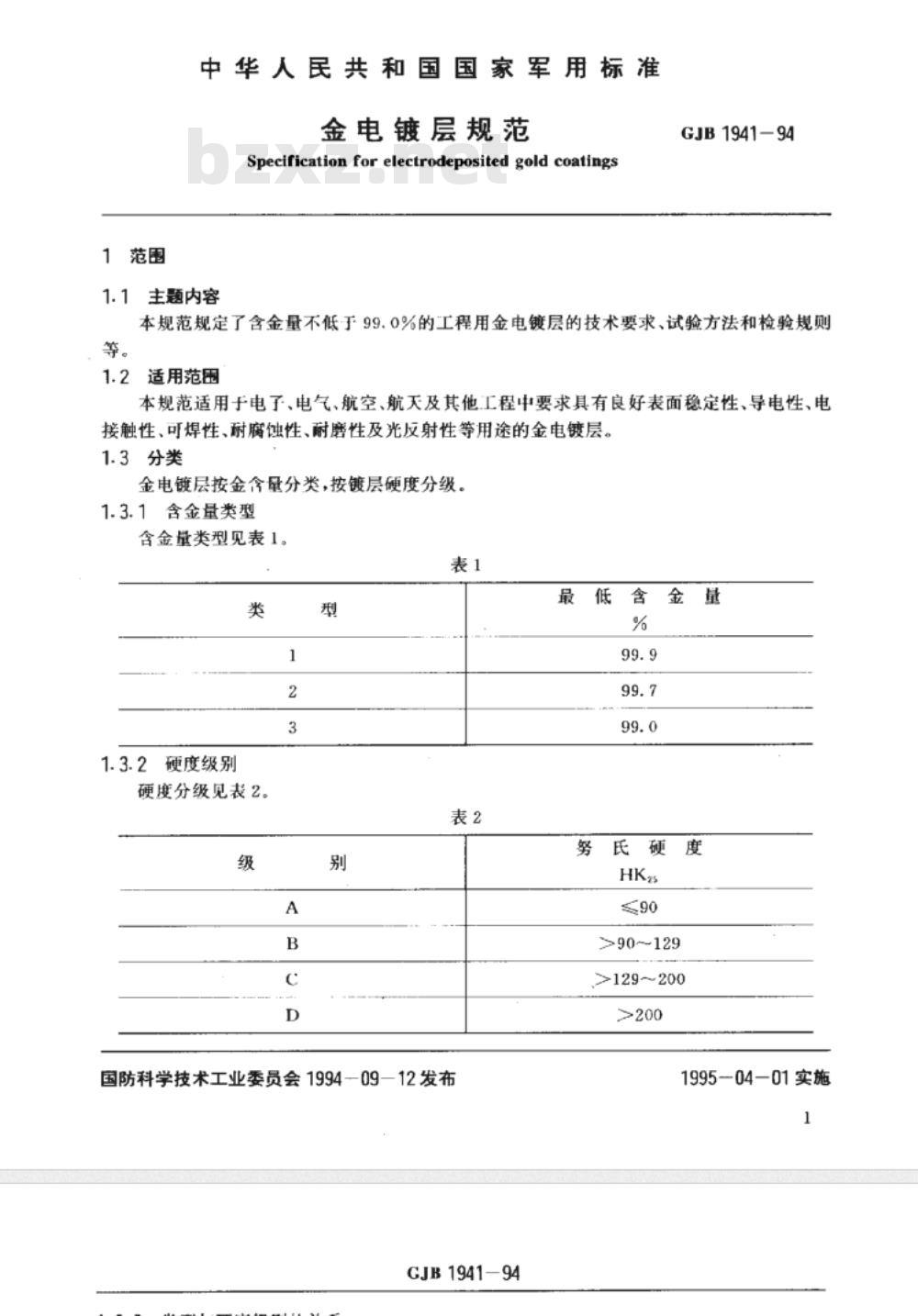

金电镀层按金含量分类,按镀层硬度分级。1.3.1含金量类型

含金量类型见表1。

1.3.2硬度级别

硬度分级见表2。

国防科学技术工业委员会1994-09一12发布GJB1941-94

最低含金量

>90~129

,>129~200

1995-04-01实施

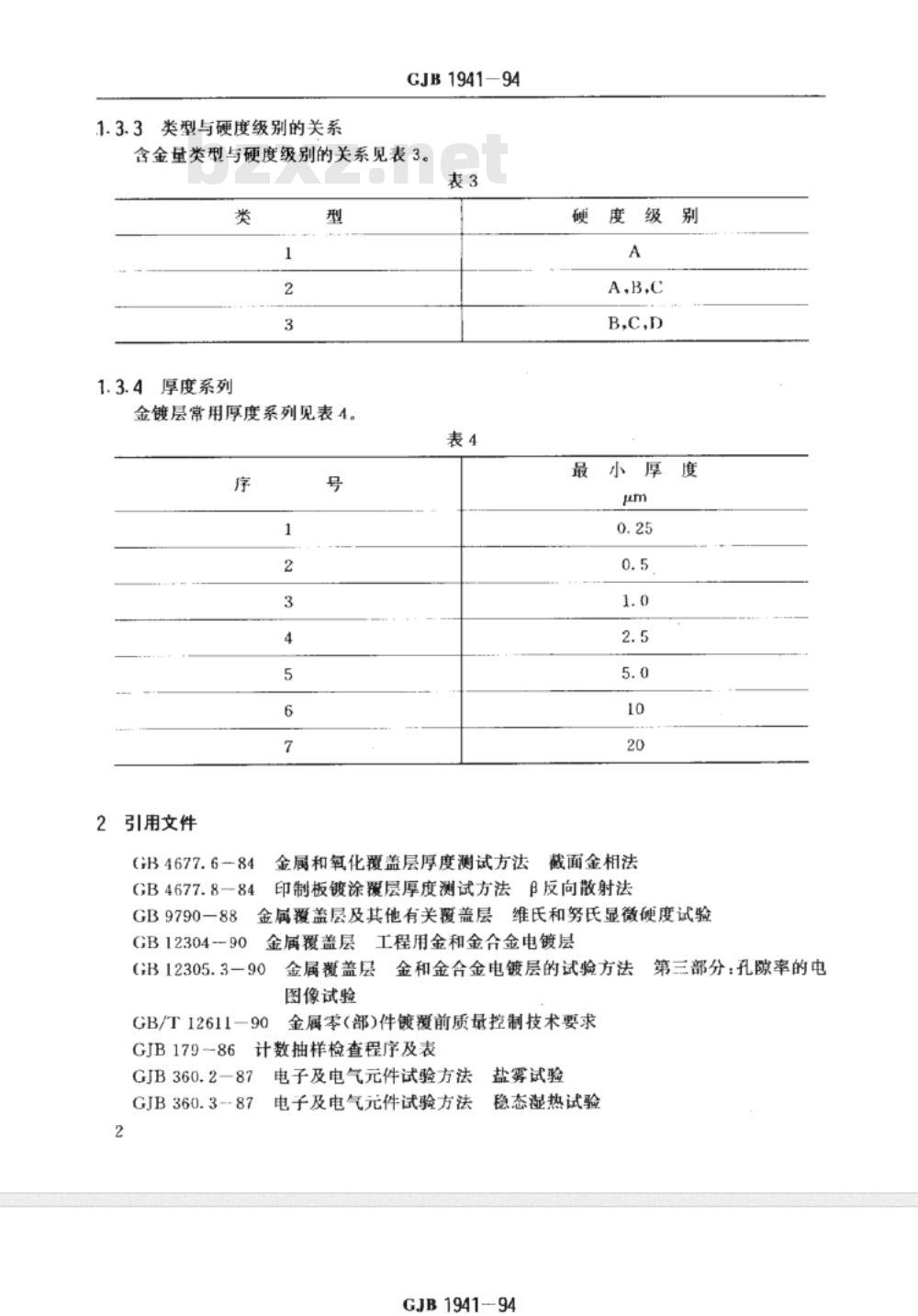

1.3.3类型与硬度级别的关系

GJB1941-94

含金量类型与硬度级别的关系见表3。表3

1.3.4厚度系列

金镀层常用厚度系列见表4。

引用文件

GB4677.6-84

GB4677.884

GB9790-88

GB12304--90

硬度级

金属和氧化覆盖层厚度测试方法截面金相法

印制板镀涂翼层厚度测试方法β反向散射法度

金属覆盖层及其他有关覆盖层维氏和努氏显微硬度试验金属覆盖层工程用金和金合金电镀层GB12305.3-90

GB/T12611-90

GJB179-86

金属覆盖层金和金合金电镀层的试验方法图像试验

金属零(部)件镀覆前质量控制技术要求计数抽样检查程序及表

GJB360.2—87

GJB 360.3--87

电子及电气元件试验方法

电子及电气元件试验方法

盐雾试验

稳态湿热试验

GJB194194

第三部分:孔隙率的电

GJB 194194

GJB360.18一87电子及电气元件试验方法可焊性试验GJB480一88金属镀覆和化学覆盖工艺质量控制规范SJ20146-92银电镀层总规范

SJ20147.1一92银和银合金镀覆层厚度测量方法X射线荧光光谱法3要求

3.1材料和工艺

电镀用的原材料及工艺应能保证生产出符合本规范要求的镀层。除另有规定外(见6.1.1条c),光亮镀层或无光泽镀层都被认为是合格的。3.2基体材料

3.2.1金属基体(本规范所指基体通常为金属材料制成)应符合GB/T12611的要求。3.2.2钢质制件如存在因机械切削、研磨或冷作加工而产生的内应力,在电镀预处理前应进行消除应力的热处理。热处理的条件和要求由订购方提供(见6.1.2条a),或按GB12304第7.3条规定的条件进行。

3.3镀前清洗

制件镀前应进行彻底除油清洗、浸渍腐蚀或其他必需的处理。高强度钢应避免采用酸性和碱性电解液中的阴极处理;不得用强浓酸浸溃腐蚀。3.4底镀层

通常使用不小于10um低应力镍镀层。当镀金前采用闪镀或闪镀中间镀层时,应按合同或订货单要求进行(见6.1.1条d)。对室外使用的制件,当基体金属为低合金钢或其他非铜材料(如锌)时,底镀层厚度至少为25μm减去规定的金镀层厚度。3.5电镀设备和工艺

除合同或订单中另有规定外,电镀使用的设备和工艺由承制方确定。3.6清洗

镀金之后,制件应在80以上的水中搅动清洗,时间不少于15min,然后干燥。清洗水应符合GJB480去离了水品质要求。

3.7消除氢脆

镀金的钢制件和弹性件在镀金之后1h之内应进行消除氢脆处理。弹性件在消除氢脆前不应弯曲变形。

3.7.1除另有规定外,硬度不小于33HRC的镀金件,应将其加热到190土5,并至少保持3h(见6.1.1条h)。

3.7.2如果加热到190士5C会使镀金件降低其硬度指标或产生其他有害影响,该镀金件可在135士5C下保持5h以上。

3.7.3其他的消除脆性方法须经订购方批准或由订购方提出(见6.1.1条h)。3.8金镀层性能

3.8.1金镀层成分

金镀层类型按1.3.1条的规定。

GJB1941-94

GJB1941-94

3.8.1.11类金镀层含金量不得少于99.9%。每种金属杂质(如铬、铜、锡、铅、银、镉或锌)的含量不得大于0.04%;铁、镍、钻三者的总含量不得大丁0.05%而三者中的任一元素含量不得大于0.03%。

3.8.1.22类镀层的含金量不得小于99.7%。每种金属杂质(如铬、铜、锡、铅、银、或锌)的含量不得大于0.1%。对于2类A级镀层,铁、镍、钻三者的总含量不得超过0.05%,而三者中任一元素含量不得超过0.03%。

3.8.1.33类镀层金含不得小于99.0%,允许含有金属硬化剂,后者总含量可以超过0.1%。所有其他的金属一概视为杂质,且每种杂质(如铁、镍、铬、铜、锡、铅、银、镉或锌)的含量不得超过0.1%。

3.8.2厚度

各类型金镀层主要表面上沉积的金层厚度的最小值应符合表4和6.1.1条b的规定。主要表面系指制件表面用直径为20mm的球所能接触到的所有表面,以及订货文件上所规定的主要表面(见6.1.1条e)。但是,非主要表面的镀层厚度也应保证镀层外观的连续性和致性。孔内壁及不可直视的内表面上的键层厚度要求,需在订货文件中规定。3.8.3结合力

按4.6.3条指定的任一方法进行试验,金镀层、中间镀层、基体金属间均不应分离。3.8.4硬度

镀层的努氏硬度应符合所要求的级别(见1.3.2条和6.1.1.条b),努氏硬度按4.6.4条规定的方法测试。

3.8.5耐热性

当要求耐热性时(见6.1.1条f)按4.6.5条规定的方法进行试验。被试验镀件的金镀层不应山现气泡、褪色或可见的白色结晶膜。3.8.6表面粗糙度

如果对金镀层表面有粗糙度要求,应在订货单中写明要求的参数、测量方法及有关的标准号(见6.1.1条g)。

3.8.7可焊性

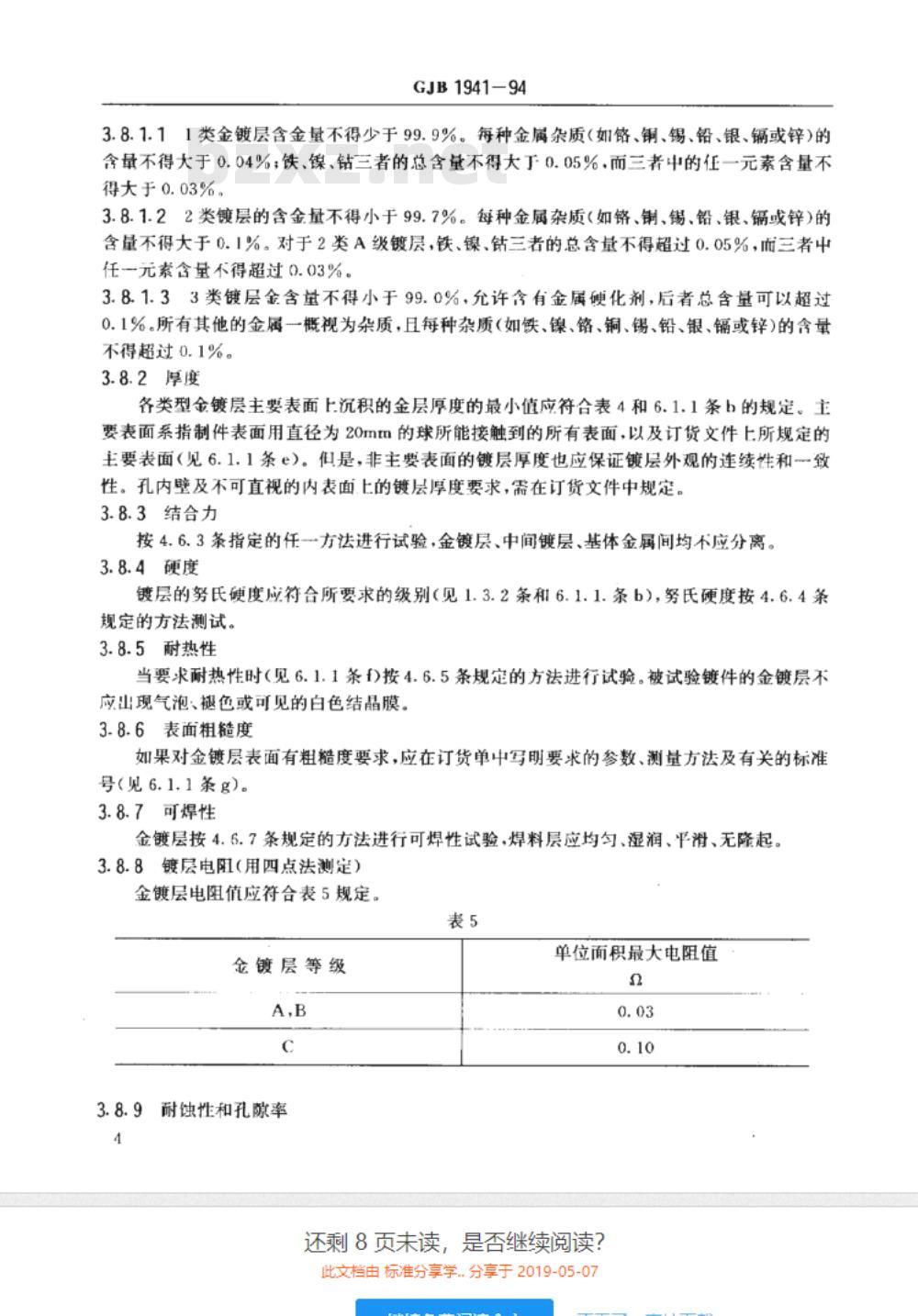

金镀层按4.6.7条规定的方法进行可焊性试验,焊料层应均匀、湿润、平滑、无降起。3.8.8镀层电阻(用四点法测定)金键层电阻值应符合表5规定。

金镀层等级

3.8.9耐蚀性和孔隙率

单位面积最大电阻值

还剩8页未读,是否继迷续阅读?此文档由标准分享学..分享于2019-05-07GJB 194194

金镀层厚度不小于1um时,其耐蚀性和孔隙率应达到下列要求。3.8.9.1耐益雾腐蚀

经96h连续中性盐雾试验后,零件的工作部位不生锈、无腐蚀(允许表面有可拭去的盐类流积物)。

3.8.9.2耐湿热

经96h湿热试验后,表面应不腐蚀。3.8.9.3耐硝酸腐蚀

试样在20土2℃的浓硝酸中浸泡5min,表面不发绿。3.8.9.4孔隙率

经孔隙率试验后,金镀层的孔隙每平方厘米不多于一个点。3.8.10耐磨性

对耐磨性能有要求时,耐磨性指标及测试方法由订购方提出并与承制方商定(见6.1.1条()。

3.8.11残留盐

镀件在镀金后应将镀液彻底清洗干净,测定镀层残留盐分时,其电导率增加应不大于1μS/cm。

3.8.12镀层外观质量

金镀层应均勾、平滑、致密,不露基体金属或中间镀层,无未洗净的盐类痕迹。不允许起皮、起泡、凹坑、凸起、针孔、烧焦等有害缺陷,不允许用抛光或滚光来改善发暗、粗糙和烧焦的镀层。

3.8.13标志

镀金件上可打印、粘贴订购方提供或同意的标志(见6.1.1条j)。也可在其上附上标签。标签上应包含有下列内容:

a.基体金属;

b.金镀层的类型;

c.金镀层硬度级别;

d.金镀层的厚度;

e.本规范编号;

f.中间(底)镀层(如果采用的话)。4质量保证规定。

4.1检验责任

除合同或订单中另有规定外,承制方应负责完成本规范所规定的所有检验。必要时订购方或上级鉴定机构有权对规范所述及的任一检验项目进行检查。4.1.1合格责任

所有产品必须符合本规范第3章和第5章的所有要求。本规范中规定的检验应成为承制方检验体系或质量大纲的一个组成部分,若合同中订有本规范未规定的检验要求,承制方还应5

GJB 1941-94

GJB1941-94

保证所提交验收的产品符合合同要求。质量--致性抽样不允许提交明知有缺陷的产品,也不能要求订购方接收有缺陷的产品。4.2检验分类

本规范规定的检验分为:

a.鉴定检验;

b.质量·致性检验。

4.3鉴定检验

承制方应采用最优化的设备和工艺方法,以生产符合本规范要求的金镀层。4.3.1根据订购方的要求,承制方可对上述生产能力提供证明。4.3.2根据订购方的要求(见6.1.1条n),对具有导电性用途的制件,承制方应对样件提供金镀层电阻测试报告(见3.8.8条、4.5.3条、4.6.8条)。4.3.3根据订购方的要求,承制方可提供金镀层硬度试验报告(见3.8.4条、4.5.1条、4.6.4条)。

4.3.4根据订购方要求,对高强度钢制件,应按3.2.2条进行消除应力和3.7条要求进行消除氢晓试验,消除应力的试验方法由订购方提出(见6.1.2条a)。试验结果应提供订购方,以鉴定该工艺方法是否符合要求。订购方认可前,承制方不得生产。4.4质量一致性检验

4.4.1逐批检验

逐批检验应在批验收时进行。逐批检验项目按表6规定。表6逐批检验项目

检验项目

表面粗糙度

残留盐分

外观质量

4.4.1.1批

要求的章条号

试验方法的章条号

批应由在同一时问内提交接收的基体金属相同;类型、级别、镀层厚度相同;并在相同条件下电镀的形状、尺寸大致相同的制件组成。批的大小不能超过连续一个星期的生产量。4.4.1.2抽样方案

用于逐批检查的样品,按GJB179中规定的一次正常检查抽样方案进行,检查水平为亚,AQL=1.0。

4.4.2周期检验

表7规定的周期检验项目,应在镀金生产线停工后重新开始生产、改变工艺条件或更新镀液时进行。在连续生产状态下,每季度进行不少于一次。达不到要求者,不得生产。也可应订6

GJB1941-94

购方要求进行周期检验项目的试验检验项目(破坏性检查)

镀层成分

结合力

耐热性

可焊性

耐蚀性和孔隙率

耐磨性

4.4.2.1周期

GJB1941-94

表7周期检验项目

要求章条号

试验方法的章条号

在连续生产状态下,周期检验项目以一季度为一周期,应在每季度的第一个月内任一批次中进行抽样。

4.4.2.2抽样方案

表7规定的检验项目的样品,按GJB179中一次正常检查抽样方案进行,检查水平为S-3,AQL=1.0。如果适用,一个试样可用于一项以上的试验。4.4.3拒收

应拒收具有一个或多个缺陷的任何一个样本单位。如果试样中的不合格样本单位的数量超过4.4.1.2条和4.4.2.2条规定的可接收数,则拒收样本所代表的批。4.5专用试样

当镀金制件因结构、形状、尺寸和价格等原因不适用于本规范规定的试验,或不宜抽取-定数量做破坏性试验时,可制作专用试样用于上述试验。除4.5.1条、4.5.2条和4.5.3条的规定外,专用试样的基体材料、性能及表面加工状态均应与所代表的批制件相同(见6.1.2条e)。

对杆、条、线状制件,专用试样的尺寸为:25mm×100mm×1mm。试样应以定的间隔插入正式键件中,和组成批的制件一起进行消除应力、镀前清洗、电镀及镀后清洗等所有加工工序。影响试样电镀的条件(例如相对于阳极及其它电镀件之间的距离和位置)应尽量与试样所代表的批制件主要表面的电镀条件相同。对滚镀的制件,专用试样的尺寸应近似等于制件的尺寸,并且应易于与制件区分开来。除另有规定外,每项试验至少应有二个试样。如果适用,试样可用于多项试验项目。4.5.1用于硬度试验的专用试样

当专用试样用于硬度试验时,其尺寸为12.5mm×25mm×1mm。试样应与制件在相同的条件下电镀,并继续在同一条件下键至必需的厚度,以精确测量努氏硬度值。7

GJB1941-94

为测量硬度所需金镀层厚度为:A级、B级:至少50μm;

C级:至少25μm;

D级:至少12.5um。

GJB1941-94

然后,在试样金镀层上面必须再镀-层厚度至少为12.5um的镍或铜层。4.5.2用于消除应力和消除氢脆试验的专用试样根据订购方要求(见3.2.2条和3.7条),用于消除应力和消除氢脆试验专用试样的材料及热处理条件应与它所代长的制件完全相同。专用试样应由订购方提供,其外形尺寸按SJ20146附录A制备。

4.5.3用于金镀层电阻测试的专用试样在4mm×5mm×2mm的光洁陶瓷基片上,先用真空蒸镀0.01m厚的金或只要起到电镀时导电作用的尽量薄的化学镀铜层,而后进入与制件完全相同的工艺条件下电镀,其厚度为2.5um、5.0μm各-块。

4.6检验方法

4.6.1外观

按4.4.1.2条抽取样品时,可分为镀前和镀后分别抽样检查。电镀前抽取的按3.2.1条要求进行检查;电镀后抽取的按3.8.12条要求进行检查。外观检查采用目视方法,如有必要可借助四倍放大镜观察。4.6.2厚度

镀金层和闪镀层或底镀层的厚度可用误差在土10%以内的任何方法测量。常用厚度测量方法及其测量范围见表8。

截面金相法

β反向散射法

X射线荧光光谱法

4.6.3结合力

测量范围

≥2.5μm

方法标准号

GB 4677.6

SJ20147.1

键层结合力可选用下述弯曲试验、切制试验和烘烤试验中任意一种方法进行测定。4.6.3.1弯曲试验

将镀件在一个直径与镀件厚度相等的棒上反复弯曲180°,借助四倍放大镜进行观察,应看不到镀层之间或镀层与基体的分离现象。有裂纹而镀层不分离亦为合格。4.6.3.2切割试验

用锋利器具割透镀层(割到基体),用尖针探察切口,并在四倍放大镜下观察,应无镀层分离的现象。

GJB1941-94

4.6.3.3烘烤试验

GJB 1941-94

制件在镀金并清洗掉镀液之后,即进行加热,在190士10℃保持1h。借助四倍放大镜观察镀层,应无剥落、起皮或起泡现象。若镀件基体为锌合金时,加热温度可改为150士10℃。4.6.4硬度

按照GB9790规定方法检测硬度值。4.6.5耐热性

铜、铁及其合金制件,样品在260士14℃下放置至少30min,然后检查是否符合3.8.5条的规定。其他金属材料制件,按订货文件的规定进行耐热性试验(见6.1.1条f)。4.6.6表面粗糙度

样品按6.1.1条g的规定进行检测。4.6.7可性

试验方法按GJB360.18规定进行。焊料层应均勾地湿润而无隆起。本试验应在电镀后尽快进行。

4.6.8镀层电阻

按订购方和承制方商定的方法测定(见6.1.1条n)。4.6.9耐蚀性和孔隙率

4.6.9.1耐蚀性

中性盐雾腐蚀试验、湿热试验按GJB360.2和GJB360.3规定的方法进行。耐硝酸腐蚀试验方法是将除油后的试样浸入20十2(浓硝酸中,浸泡5min,观察是否出现绿色腐蚀产物。4.6.9.2孔隙率

孔隙率测试按(GB12305.3中的方法进行。4.6.10成分

金镀层的纯度和各种杂质的含量按光谱分析方法测定。测定方法的检测限应等于或小于0.01%。

当工艺方法和加工能生产出符合3.8.4条、3.8.8条和3.8.9条要求的镀层时,订购方可不考虑金镀层钝度和杂质的成分测定。4.6.11耐磨性

按订购方和承制方商定的方法(见6.1.1条!)。4.6.12残留盐

4.6.12.1残留盐的检测方法

将总面积为30cm的镀金制件放入100cm\已知电导率的平衡水中,徐徐搅动10min后,用电导仪测量溶液的电导率,将测得的结果减去已知平衡水的电导率即可算出制件上残留盐导致的电导率增加值。

4.6.12.2平衡水的制备

在一个洁净的聚乙烯瓶内装入半瓶高纯水,盖好瓶盖,用力摇晃瓶子2min,使水与空气中的二氧化碳达到平衡。水的电导率处在0.8μS/cm平衡状态,密闭在聚乙烯瓶中平衡水的电导9

GJB 1941-94

GJB 194194

率在·周内将保持在0.8~1μS/cm范围内。4.6.13消除应力

按订购方提供的方法进行(见6.1.2条a)。4.6.14消除氢脆

对订购方提供的《符合4.5.2条要求的)试样,按拟用于生产的电镀加工过程给予预处理、电镀和镀后处理。然后对试样进行200h的持续拉伸负荷试验。负荷量应为试样最大理论拉伸强度的75%(见6.1.2条d)。如果所有试样未出现断裂或损坏,则电镀加工过程及消除氢脆工艺是符合要求的。试验结果和加工过程控制资料应提交订购方批准。5交货准备

5.1包装要求

完工镀件的传送、存放和包装方法,应保证镀层的物理特性和其他性能保持不变。5.2运输要求

镀件的发运包装应符合各方面有关惯例和有关的取放、传送、包装运输规章和准则。5.3交货方式

订购方应在订货文件中规定具体的包装和运输方法或交货方式(见6.1.1条m)。6说明事项

6.1订货文件的内容

6.1.1合同或订单中应载明下列内容a.本规范的名称、编号;

b.所需金镀层的类型、硬度级别和厚度(见1.3条);c.所需的表面状态:亮或暗(见3.1条);d.所需求的底镀层和中间层(见3.4条和6.2条);e.主要表面的位置(见3.8.2条);f.耐热性要求的耐热温度和试验方法(见3.8.5条);g.表面粗糙度(需要时)参数和测试方法(见3.8.6条);h.消除氢脆的要求和不同于3.7条的温度条件;i.可焊性要求及其试验方法(见3.8.7条):j.制件的标志(见3.8.13条);k.是否需要采用烘烤试验来检验结合力(见4.6.3.3条);1.所要求耐磨性能和测试方法(见3.8.10条);m.交货准备要求(见5.3条);

n.镀层电阻及测试方法(见3.8.8条和4.3.2条)。6.1.2订购方还应向承制方提供的有关基体金属制件的资料a.是否已进行热处理或是否需要用热处理来消除应力及有关试验方法(见3.2.2条);b.钢铁制件的硬度(见3.7条);10

GJB 1941- - 94

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

FL0180

GJB1941-94

金电镀层规范

Specification for electrodeposited gold coatings1994—09-12发布

国防科学技术工业委员会

1995—04—01实施www.bzxz.net

中华人民共和国国家军用标准

1范围

中华人民共和国国家军用标准

金电镀层规范

Specificationforelectrodepositedgoldcoatings1.1主题内容

GJB1941-94

本规范规定了含金量不低于99.0%的工程用金电镀层的技术要求、试验方法和检验规则等。

1.2适用范围

本规范适用于电子、电气、航空、航天及其他工程中要求具有良好表面稳定性、导电性、电接触性、可焊性、耐腐蚀性、耐磨性及光反射性等用途的金电镀层。1.3分类

金电镀层按金含量分类,按镀层硬度分级。1.3.1含金量类型

含金量类型见表1。

1.3.2硬度级别

硬度分级见表2。

国防科学技术工业委员会1994-09一12发布GJB1941-94

最低含金量

>90~129

,>129~200

1995-04-01实施

1.3.3类型与硬度级别的关系

GJB1941-94

含金量类型与硬度级别的关系见表3。表3

1.3.4厚度系列

金镀层常用厚度系列见表4。

引用文件

GB4677.6-84

GB4677.884

GB9790-88

GB12304--90

硬度级

金属和氧化覆盖层厚度测试方法截面金相法

印制板镀涂翼层厚度测试方法β反向散射法度

金属覆盖层及其他有关覆盖层维氏和努氏显微硬度试验金属覆盖层工程用金和金合金电镀层GB12305.3-90

GB/T12611-90

GJB179-86

金属覆盖层金和金合金电镀层的试验方法图像试验

金属零(部)件镀覆前质量控制技术要求计数抽样检查程序及表

GJB360.2—87

GJB 360.3--87

电子及电气元件试验方法

电子及电气元件试验方法

盐雾试验

稳态湿热试验

GJB194194

第三部分:孔隙率的电

GJB 194194

GJB360.18一87电子及电气元件试验方法可焊性试验GJB480一88金属镀覆和化学覆盖工艺质量控制规范SJ20146-92银电镀层总规范

SJ20147.1一92银和银合金镀覆层厚度测量方法X射线荧光光谱法3要求

3.1材料和工艺

电镀用的原材料及工艺应能保证生产出符合本规范要求的镀层。除另有规定外(见6.1.1条c),光亮镀层或无光泽镀层都被认为是合格的。3.2基体材料

3.2.1金属基体(本规范所指基体通常为金属材料制成)应符合GB/T12611的要求。3.2.2钢质制件如存在因机械切削、研磨或冷作加工而产生的内应力,在电镀预处理前应进行消除应力的热处理。热处理的条件和要求由订购方提供(见6.1.2条a),或按GB12304第7.3条规定的条件进行。

3.3镀前清洗

制件镀前应进行彻底除油清洗、浸渍腐蚀或其他必需的处理。高强度钢应避免采用酸性和碱性电解液中的阴极处理;不得用强浓酸浸溃腐蚀。3.4底镀层

通常使用不小于10um低应力镍镀层。当镀金前采用闪镀或闪镀中间镀层时,应按合同或订货单要求进行(见6.1.1条d)。对室外使用的制件,当基体金属为低合金钢或其他非铜材料(如锌)时,底镀层厚度至少为25μm减去规定的金镀层厚度。3.5电镀设备和工艺

除合同或订单中另有规定外,电镀使用的设备和工艺由承制方确定。3.6清洗

镀金之后,制件应在80以上的水中搅动清洗,时间不少于15min,然后干燥。清洗水应符合GJB480去离了水品质要求。

3.7消除氢脆

镀金的钢制件和弹性件在镀金之后1h之内应进行消除氢脆处理。弹性件在消除氢脆前不应弯曲变形。

3.7.1除另有规定外,硬度不小于33HRC的镀金件,应将其加热到190土5,并至少保持3h(见6.1.1条h)。

3.7.2如果加热到190士5C会使镀金件降低其硬度指标或产生其他有害影响,该镀金件可在135士5C下保持5h以上。

3.7.3其他的消除脆性方法须经订购方批准或由订购方提出(见6.1.1条h)。3.8金镀层性能

3.8.1金镀层成分

金镀层类型按1.3.1条的规定。

GJB1941-94

GJB1941-94

3.8.1.11类金镀层含金量不得少于99.9%。每种金属杂质(如铬、铜、锡、铅、银、镉或锌)的含量不得大于0.04%;铁、镍、钻三者的总含量不得大丁0.05%而三者中的任一元素含量不得大于0.03%。

3.8.1.22类镀层的含金量不得小于99.7%。每种金属杂质(如铬、铜、锡、铅、银、或锌)的含量不得大于0.1%。对于2类A级镀层,铁、镍、钻三者的总含量不得超过0.05%,而三者中任一元素含量不得超过0.03%。

3.8.1.33类镀层金含不得小于99.0%,允许含有金属硬化剂,后者总含量可以超过0.1%。所有其他的金属一概视为杂质,且每种杂质(如铁、镍、铬、铜、锡、铅、银、镉或锌)的含量不得超过0.1%。

3.8.2厚度

各类型金镀层主要表面上沉积的金层厚度的最小值应符合表4和6.1.1条b的规定。主要表面系指制件表面用直径为20mm的球所能接触到的所有表面,以及订货文件上所规定的主要表面(见6.1.1条e)。但是,非主要表面的镀层厚度也应保证镀层外观的连续性和致性。孔内壁及不可直视的内表面上的键层厚度要求,需在订货文件中规定。3.8.3结合力

按4.6.3条指定的任一方法进行试验,金镀层、中间镀层、基体金属间均不应分离。3.8.4硬度

镀层的努氏硬度应符合所要求的级别(见1.3.2条和6.1.1.条b),努氏硬度按4.6.4条规定的方法测试。

3.8.5耐热性

当要求耐热性时(见6.1.1条f)按4.6.5条规定的方法进行试验。被试验镀件的金镀层不应山现气泡、褪色或可见的白色结晶膜。3.8.6表面粗糙度

如果对金镀层表面有粗糙度要求,应在订货单中写明要求的参数、测量方法及有关的标准号(见6.1.1条g)。

3.8.7可焊性

金镀层按4.6.7条规定的方法进行可焊性试验,焊料层应均匀、湿润、平滑、无降起。3.8.8镀层电阻(用四点法测定)金键层电阻值应符合表5规定。

金镀层等级

3.8.9耐蚀性和孔隙率

单位面积最大电阻值

还剩8页未读,是否继迷续阅读?此文档由标准分享学..分享于2019-05-07GJB 194194

金镀层厚度不小于1um时,其耐蚀性和孔隙率应达到下列要求。3.8.9.1耐益雾腐蚀

经96h连续中性盐雾试验后,零件的工作部位不生锈、无腐蚀(允许表面有可拭去的盐类流积物)。

3.8.9.2耐湿热

经96h湿热试验后,表面应不腐蚀。3.8.9.3耐硝酸腐蚀

试样在20土2℃的浓硝酸中浸泡5min,表面不发绿。3.8.9.4孔隙率

经孔隙率试验后,金镀层的孔隙每平方厘米不多于一个点。3.8.10耐磨性

对耐磨性能有要求时,耐磨性指标及测试方法由订购方提出并与承制方商定(见6.1.1条()。

3.8.11残留盐

镀件在镀金后应将镀液彻底清洗干净,测定镀层残留盐分时,其电导率增加应不大于1μS/cm。

3.8.12镀层外观质量

金镀层应均勾、平滑、致密,不露基体金属或中间镀层,无未洗净的盐类痕迹。不允许起皮、起泡、凹坑、凸起、针孔、烧焦等有害缺陷,不允许用抛光或滚光来改善发暗、粗糙和烧焦的镀层。

3.8.13标志

镀金件上可打印、粘贴订购方提供或同意的标志(见6.1.1条j)。也可在其上附上标签。标签上应包含有下列内容:

a.基体金属;

b.金镀层的类型;

c.金镀层硬度级别;

d.金镀层的厚度;

e.本规范编号;

f.中间(底)镀层(如果采用的话)。4质量保证规定。

4.1检验责任

除合同或订单中另有规定外,承制方应负责完成本规范所规定的所有检验。必要时订购方或上级鉴定机构有权对规范所述及的任一检验项目进行检查。4.1.1合格责任

所有产品必须符合本规范第3章和第5章的所有要求。本规范中规定的检验应成为承制方检验体系或质量大纲的一个组成部分,若合同中订有本规范未规定的检验要求,承制方还应5

GJB 1941-94

GJB1941-94

保证所提交验收的产品符合合同要求。质量--致性抽样不允许提交明知有缺陷的产品,也不能要求订购方接收有缺陷的产品。4.2检验分类

本规范规定的检验分为:

a.鉴定检验;

b.质量·致性检验。

4.3鉴定检验

承制方应采用最优化的设备和工艺方法,以生产符合本规范要求的金镀层。4.3.1根据订购方的要求,承制方可对上述生产能力提供证明。4.3.2根据订购方的要求(见6.1.1条n),对具有导电性用途的制件,承制方应对样件提供金镀层电阻测试报告(见3.8.8条、4.5.3条、4.6.8条)。4.3.3根据订购方的要求,承制方可提供金镀层硬度试验报告(见3.8.4条、4.5.1条、4.6.4条)。

4.3.4根据订购方要求,对高强度钢制件,应按3.2.2条进行消除应力和3.7条要求进行消除氢晓试验,消除应力的试验方法由订购方提出(见6.1.2条a)。试验结果应提供订购方,以鉴定该工艺方法是否符合要求。订购方认可前,承制方不得生产。4.4质量一致性检验

4.4.1逐批检验

逐批检验应在批验收时进行。逐批检验项目按表6规定。表6逐批检验项目

检验项目

表面粗糙度

残留盐分

外观质量

4.4.1.1批

要求的章条号

试验方法的章条号

批应由在同一时问内提交接收的基体金属相同;类型、级别、镀层厚度相同;并在相同条件下电镀的形状、尺寸大致相同的制件组成。批的大小不能超过连续一个星期的生产量。4.4.1.2抽样方案

用于逐批检查的样品,按GJB179中规定的一次正常检查抽样方案进行,检查水平为亚,AQL=1.0。

4.4.2周期检验

表7规定的周期检验项目,应在镀金生产线停工后重新开始生产、改变工艺条件或更新镀液时进行。在连续生产状态下,每季度进行不少于一次。达不到要求者,不得生产。也可应订6

GJB1941-94

购方要求进行周期检验项目的试验检验项目(破坏性检查)

镀层成分

结合力

耐热性

可焊性

耐蚀性和孔隙率

耐磨性

4.4.2.1周期

GJB1941-94

表7周期检验项目

要求章条号

试验方法的章条号

在连续生产状态下,周期检验项目以一季度为一周期,应在每季度的第一个月内任一批次中进行抽样。

4.4.2.2抽样方案

表7规定的检验项目的样品,按GJB179中一次正常检查抽样方案进行,检查水平为S-3,AQL=1.0。如果适用,一个试样可用于一项以上的试验。4.4.3拒收

应拒收具有一个或多个缺陷的任何一个样本单位。如果试样中的不合格样本单位的数量超过4.4.1.2条和4.4.2.2条规定的可接收数,则拒收样本所代表的批。4.5专用试样

当镀金制件因结构、形状、尺寸和价格等原因不适用于本规范规定的试验,或不宜抽取-定数量做破坏性试验时,可制作专用试样用于上述试验。除4.5.1条、4.5.2条和4.5.3条的规定外,专用试样的基体材料、性能及表面加工状态均应与所代表的批制件相同(见6.1.2条e)。

对杆、条、线状制件,专用试样的尺寸为:25mm×100mm×1mm。试样应以定的间隔插入正式键件中,和组成批的制件一起进行消除应力、镀前清洗、电镀及镀后清洗等所有加工工序。影响试样电镀的条件(例如相对于阳极及其它电镀件之间的距离和位置)应尽量与试样所代表的批制件主要表面的电镀条件相同。对滚镀的制件,专用试样的尺寸应近似等于制件的尺寸,并且应易于与制件区分开来。除另有规定外,每项试验至少应有二个试样。如果适用,试样可用于多项试验项目。4.5.1用于硬度试验的专用试样

当专用试样用于硬度试验时,其尺寸为12.5mm×25mm×1mm。试样应与制件在相同的条件下电镀,并继续在同一条件下键至必需的厚度,以精确测量努氏硬度值。7

GJB1941-94

为测量硬度所需金镀层厚度为:A级、B级:至少50μm;

C级:至少25μm;

D级:至少12.5um。

GJB1941-94

然后,在试样金镀层上面必须再镀-层厚度至少为12.5um的镍或铜层。4.5.2用于消除应力和消除氢脆试验的专用试样根据订购方要求(见3.2.2条和3.7条),用于消除应力和消除氢脆试验专用试样的材料及热处理条件应与它所代长的制件完全相同。专用试样应由订购方提供,其外形尺寸按SJ20146附录A制备。

4.5.3用于金镀层电阻测试的专用试样在4mm×5mm×2mm的光洁陶瓷基片上,先用真空蒸镀0.01m厚的金或只要起到电镀时导电作用的尽量薄的化学镀铜层,而后进入与制件完全相同的工艺条件下电镀,其厚度为2.5um、5.0μm各-块。

4.6检验方法

4.6.1外观

按4.4.1.2条抽取样品时,可分为镀前和镀后分别抽样检查。电镀前抽取的按3.2.1条要求进行检查;电镀后抽取的按3.8.12条要求进行检查。外观检查采用目视方法,如有必要可借助四倍放大镜观察。4.6.2厚度

镀金层和闪镀层或底镀层的厚度可用误差在土10%以内的任何方法测量。常用厚度测量方法及其测量范围见表8。

截面金相法

β反向散射法

X射线荧光光谱法

4.6.3结合力

测量范围

≥2.5μm

方法标准号

GB 4677.6

SJ20147.1

键层结合力可选用下述弯曲试验、切制试验和烘烤试验中任意一种方法进行测定。4.6.3.1弯曲试验

将镀件在一个直径与镀件厚度相等的棒上反复弯曲180°,借助四倍放大镜进行观察,应看不到镀层之间或镀层与基体的分离现象。有裂纹而镀层不分离亦为合格。4.6.3.2切割试验

用锋利器具割透镀层(割到基体),用尖针探察切口,并在四倍放大镜下观察,应无镀层分离的现象。

GJB1941-94

4.6.3.3烘烤试验

GJB 1941-94

制件在镀金并清洗掉镀液之后,即进行加热,在190士10℃保持1h。借助四倍放大镜观察镀层,应无剥落、起皮或起泡现象。若镀件基体为锌合金时,加热温度可改为150士10℃。4.6.4硬度

按照GB9790规定方法检测硬度值。4.6.5耐热性

铜、铁及其合金制件,样品在260士14℃下放置至少30min,然后检查是否符合3.8.5条的规定。其他金属材料制件,按订货文件的规定进行耐热性试验(见6.1.1条f)。4.6.6表面粗糙度

样品按6.1.1条g的规定进行检测。4.6.7可性

试验方法按GJB360.18规定进行。焊料层应均勾地湿润而无隆起。本试验应在电镀后尽快进行。

4.6.8镀层电阻

按订购方和承制方商定的方法测定(见6.1.1条n)。4.6.9耐蚀性和孔隙率

4.6.9.1耐蚀性

中性盐雾腐蚀试验、湿热试验按GJB360.2和GJB360.3规定的方法进行。耐硝酸腐蚀试验方法是将除油后的试样浸入20十2(浓硝酸中,浸泡5min,观察是否出现绿色腐蚀产物。4.6.9.2孔隙率

孔隙率测试按(GB12305.3中的方法进行。4.6.10成分

金镀层的纯度和各种杂质的含量按光谱分析方法测定。测定方法的检测限应等于或小于0.01%。

当工艺方法和加工能生产出符合3.8.4条、3.8.8条和3.8.9条要求的镀层时,订购方可不考虑金镀层钝度和杂质的成分测定。4.6.11耐磨性

按订购方和承制方商定的方法(见6.1.1条!)。4.6.12残留盐

4.6.12.1残留盐的检测方法

将总面积为30cm的镀金制件放入100cm\已知电导率的平衡水中,徐徐搅动10min后,用电导仪测量溶液的电导率,将测得的结果减去已知平衡水的电导率即可算出制件上残留盐导致的电导率增加值。

4.6.12.2平衡水的制备

在一个洁净的聚乙烯瓶内装入半瓶高纯水,盖好瓶盖,用力摇晃瓶子2min,使水与空气中的二氧化碳达到平衡。水的电导率处在0.8μS/cm平衡状态,密闭在聚乙烯瓶中平衡水的电导9

GJB 1941-94

GJB 194194

率在·周内将保持在0.8~1μS/cm范围内。4.6.13消除应力

按订购方提供的方法进行(见6.1.2条a)。4.6.14消除氢脆

对订购方提供的《符合4.5.2条要求的)试样,按拟用于生产的电镀加工过程给予预处理、电镀和镀后处理。然后对试样进行200h的持续拉伸负荷试验。负荷量应为试样最大理论拉伸强度的75%(见6.1.2条d)。如果所有试样未出现断裂或损坏,则电镀加工过程及消除氢脆工艺是符合要求的。试验结果和加工过程控制资料应提交订购方批准。5交货准备

5.1包装要求

完工镀件的传送、存放和包装方法,应保证镀层的物理特性和其他性能保持不变。5.2运输要求

镀件的发运包装应符合各方面有关惯例和有关的取放、传送、包装运输规章和准则。5.3交货方式

订购方应在订货文件中规定具体的包装和运输方法或交货方式(见6.1.1条m)。6说明事项

6.1订货文件的内容

6.1.1合同或订单中应载明下列内容a.本规范的名称、编号;

b.所需金镀层的类型、硬度级别和厚度(见1.3条);c.所需的表面状态:亮或暗(见3.1条);d.所需求的底镀层和中间层(见3.4条和6.2条);e.主要表面的位置(见3.8.2条);f.耐热性要求的耐热温度和试验方法(见3.8.5条);g.表面粗糙度(需要时)参数和测试方法(见3.8.6条);h.消除氢脆的要求和不同于3.7条的温度条件;i.可焊性要求及其试验方法(见3.8.7条):j.制件的标志(见3.8.13条);k.是否需要采用烘烤试验来检验结合力(见4.6.3.3条);1.所要求耐磨性能和测试方法(见3.8.10条);m.交货准备要求(见5.3条);

n.镀层电阻及测试方法(见3.8.8条和4.3.2条)。6.1.2订购方还应向承制方提供的有关基体金属制件的资料a.是否已进行热处理或是否需要用热处理来消除应力及有关试验方法(见3.2.2条);b.钢铁制件的硬度(见3.7条);10

GJB 1941- - 94

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 行业标准

- JB/T11313-2012 电袋复合除尘器用旁路阀

- SH/T3022-2011 石油化工设备和管道涂料防腐蚀设计规范

- FZ/T14020-2020 涂料染色水洗棉布

- QB/T2289.4-2012 园艺工具 剪枝剪

- JB/T9678-2012 盘形悬式绝缘子用钢化玻璃绝缘件外观质量

- YS/T349.4-2010 硫化钴精矿化学分析方法 第4部分:二氧化硅量的测定 氟硅酸钾容量法

- QJLPK0001S-2016 吉林普康农业有限公司 胚芽米

- QB/T1097-2010 钢制文件柜

- QB/T1586.2-2010 箱包五金配件 箱走轮

- YB/T027-2009 SY型高刚度轧钢机

- FZ/T72025-2019 西裤用针织面料

- FZ/T14052-2021 锦纶与涤纶交织印染布

- YS/T953.3-2014 火法冶炼镍基体料化学分析方法 第3部分:磷量的测定 铋磷钼蓝分光光度法

- FZ/T72013-2022 服用经编间隔织物

- QDLBG0001S-2016 吉林绿波中药药业有限公司 桦褐孔菌茶

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2