- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 机械行业标准(JB) >>

- JB/T 11059-2010 两辊斜轧轧管机

标准号:

JB/T 11059-2010

标准名称:

两辊斜轧轧管机

标准类别:

机械行业标准(JB)

标准状态:

现行-

发布日期:

2010-05-14 出版语种:

简体中文下载格式:

.rar .pdf下载大小:

2.28 MB

发布部门:

中华人民共和国工业和信息化部相关标签:

管机

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了两辊斜轧轧管机的术语和定义、型式与基本参数、技术要求、试验方法与检验规则和标志、包装、运输、贮存。本标准适用于两辊斜轧轧管机的设计和制造。 JB/T 11059-2010 两辊斜轧轧管机 JB/T11059-2010

部分标准内容:

ICS77.180

备案号:29480—2010

中华人民共和国机械行业标准

JB/T11059-2010

两辊斜轧轧管机

Tworollstypecrossrollingtubemill2010-04-22发布

2010-10-01实施

中华人民共和国工业和信息化部发布前言,

规范性引用文件

术语和定义.

型式与基本参数

基本参数.

技术要求.

一般要求

主要零部件要求,

电气、液压和润滑系统

装配安装要求

试验方法

空负荷试验

6.2负荷试验

检验规则

8标志、包装、运输和存

图1轧管机结构简图

JB/T11059—2010

JB/T11059-2010

本标准由中国机械工业联合会提出。前言

本标准由机械工业冶金设备标准化技术委员会归口。本标准起草单位:济南重工股份有限公司。本标准主要起草人:杨家芳、唐苑寿、王建华。本标准为首次发布。

1范围

两辊斜轧轧管机

JB/T11059—2010

本标准规定了两辑斜轧轧管机(以下简称轧管机)的术语和定义,型式与基本参数,技术要求,试验方法与检验规则,标志、包装、运输和贮存。本标准适用于两辑斜轧轧管机的设计和制造。规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T191

包装储运图示标志(GB/T191-2008,ISO780:1997,MOD)GB/T4879—1999

防锈包装

机械电气安全机械电气设备第1部分:通用技术条件(GB5226.1一2008,IEC60204-1:2005,IDT)

GB/T10095.1

圆柱齿轮

精度制

—2008,ISO1328-1:1995,IDT)第1部分:轮齿同侧齿面偏差的定义和允许值(GB/T10095.1圆柱齿轮精度制第2部分:径向综合偏差与径向跳动的定义和允许值(GB/TGB/T10095.2

10095.2——2008,ISO1328-2:1997,IDT)GB/T13306

GB/T13313

GB50386

轧辊肖氏、里氏硬度试验方法

轧机机械设备工程安装验收规范JB/T5000.1

JB/T5000.6

JB/T5000.7

JB/T5000.8

JB/T5000.12

JB/T5000.13

重型机械通用技术条件

重型机械通用技术条件

重型机械通用技术条件

第1部分:产品检验

第6部分:铸钢件

第7部分:铸钢件补焊

重型机械通用技术条件

第8部分:锻件

第12部分:涂装

重型机械通用技术条件

重型机械通用技术条件

JB/T5000.14—2007

JB/T5000.15—2007

JB/T6996

JB/T7807

3术语和定义

第13部分:包装

重型机械通用技术条件

第14部分:铸钢件无损检测

重型机械通用技术条件

第15部分:锻钢件无损检测

重型机械液压系统

通用技术条件

轧制机械术语

JB/T7807中确立的以及下列术语和定义适用于本标准。3.1

.piercedhollow

轧管机入口的钢管。

elongated shell

JB/T11059—2010

轧管机出口的钢管。

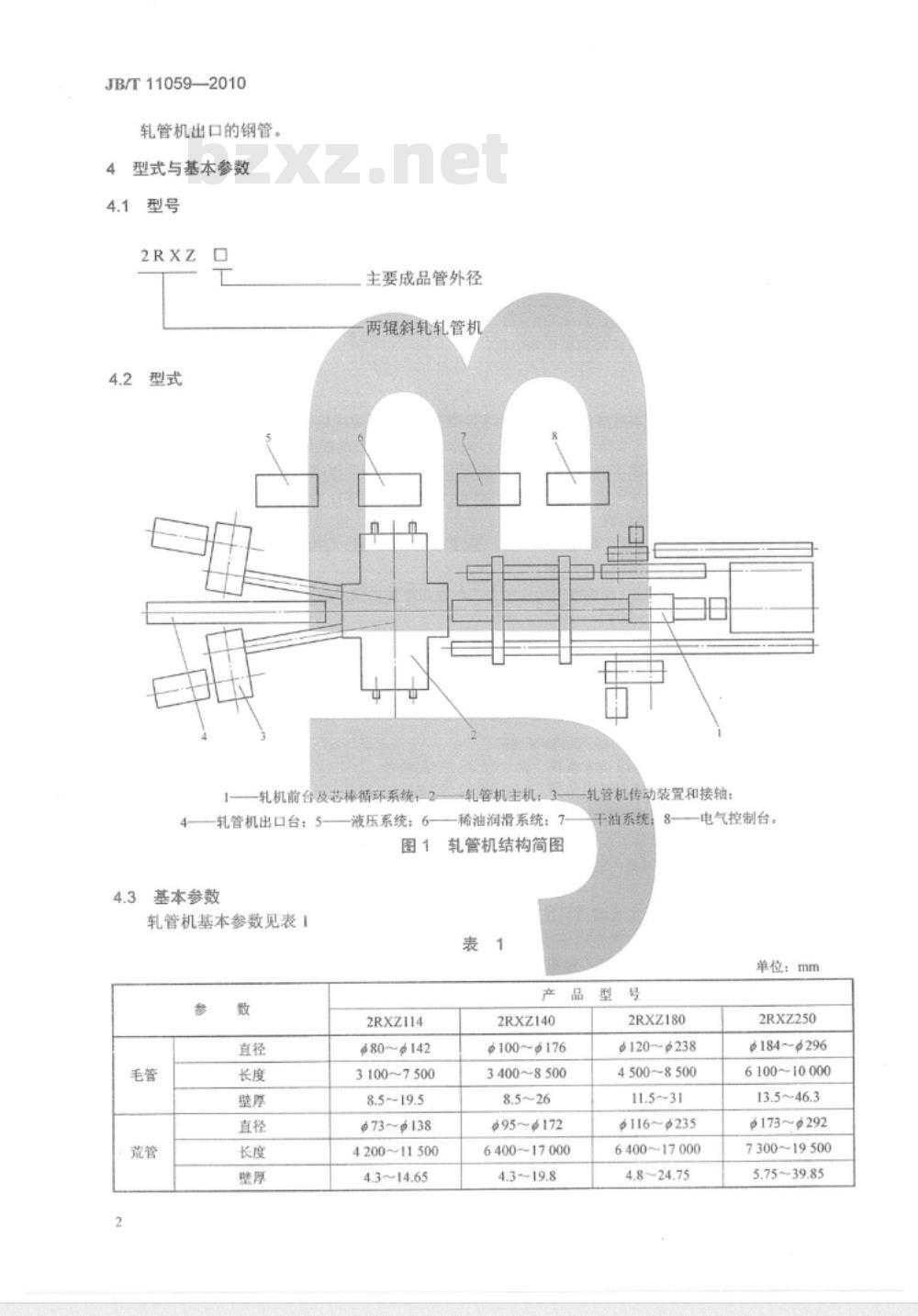

型式与基本参数

4.2型式

主要成品管外径

两辊斜轧轧管机

一轧机前台及芯林循环系统2

轧管机出口台:5-

基本参数

轧管机基本参数见表1

液压系统:6-

轧管机主机:3轧管机传动装置和接轴:稀油润滑系统:7

轧管机结构简图

2RXZ114

$80~$142

3100~7500

#73~138

4200~11500

4.3~14.65

干油系统:8——电气控制台。

单位:mm

产品型号

2RXZ140

#100~$176

34008500

$95~172

6400~17000

2RXZ180

120~238

4500~8500

116~$235

6400~17000

4.8~24.75

2RXZ250

$184$296

6100~10000

13.5~46.3

$173~292

7300~19500

5.75~39.85

送进角(°)

辗轧角(°)

限动力kN

理论生产率m/h

轧制力/每辑kN

主电动机功率

2RXZ114

640~$760

5°~10°

5°~10°

表1(续)

2RXZ140

$670~820

5°~10°

6°~12°

1000kW×2DC

1400kWX2DC

注:理论生产率是根据轧机生产钢管主要产品规格计算得来,5技术要求

5.1一般要求

2RXZ180

$850~$1000

5°~10°

8°~12°

1850kW×2DC

供用户计算年产能时参考。

5.1.1轧管机应符合本标准的要求,并按规定程序批准的图样及技术文件制造。5.1.2轧管机所用的材料与配套件(如减速器、液压缸、气缸等)应具有合格证。5.1.3标准件、外购件应符合JB/T5000.1的规定5.1.4轧管机轧制荒管温度为1050℃~1150℃5.1.5轧管机设备各密封不得有漏油、渗油等现象5.1.6整机运转噪声声压值不应超过80dB。JB/T11059—2010

2RXZ250

1050~1200

5°~12°

10°~15°

1400kW×2×2DC

轧管机外观美观整齐,表面不应有碰伤和锈蚀现象;焊缝平整,不应有可见的凹凸不平现象;5.1.7

操作和经常拆卸的部位,应有足够的操作和检修空间;外露的传动装置应设有相应的栏杆、安全圈或防护板等。

5.1.8产品涂装应符合JB/T5000.12的要求。5.2主要零部件要求

5.2.1机座、机盖铸件应符合JB/T5000.6、JB/T5000.7的规定。5.2.2机座、机盖铸造后进行退火处理、喷丸处理,非加工表面涂防锈底漆。5.2.3铸件上不允许有影响强度的裂纹、缩孔、夹渣等铸造缺陷,主要部位应进行无损检测,质量等级不低于JB/T5000.14—2007规定的3级。5.2.4轧辊采用锻件,应符合JB/T5000.8规定:轧辊硬度按GB/T13313测试;轧辑无损检测应符合JB/T5000.15—2007规定的Ⅲ级。5.2.5轴、齿轮轴、齿轮等重要零件的无损检测应符合JB/T5000.15-2007规定质量等级的IⅡ级。5.2.6齿轮制造精度应符合GB/T10095.1—2008和GB/T10095.2-2008规定的8级;推荐检验项目:FpF',Fr,fa,FB。

5.2.7齿轮装配后,运转应平稳;齿轮传动必须满足图样的要求,保证图样规定的侧隙和啮合接触斑点。

5.3电气、液压和润滑系统

电气系统应符合GB5226.1的规定,全部电气元件检验灵敏、可靠。5.3.1

液压系统应工作正常,液压缸在全行程上运行平稳,无卡阻和爬行现象,应符合JB/T6996规定。5.3.3

润滑系统润滑充分。润滑油流量显示正常,必须具有过滤装置。3

JB/T11059—2010

装配安装要求

5.4.1轧管机的零部件必须经检验部门检验合格,外购件、外协件必须有质量合格证明文件或经检验合格后方能进行装配。

在俯视方向,机架的纵向中心线应与基准中心线重合,允许偏移量为士0.5mm。机架的横向中心线应与基准中心线重合,允许偏移量为土0.5mm。机架的轧制中心标高允许偏差为土0.5mm。机架水平度允差为0.1mm/m。

机架的横向中心线与轧制中心线垂直度允差为0.1mm/m。轧管机整机安装应按GB50386要求执行。试验方法

空负荷试验

6.1.1空负荷试验前,应检查并紧固所有螺栓,检查并紧固液压管路、干油润滑管路、气动管路及冷却水系统的各种接头,确保不泄漏;检查液压系统正常;检查电气系统和检测元件正常;所有润滑点必须给油充分润滑;检查并排除妨碍各运动部件的物品;各运动部件必须先人工盘车,要求运转灵活。

试验时首先机盖提升、移出、拉回、落下动作两次,无异常现象。上、下导盘抬升、落下动作两次,上、下导盘水平移动动作两次,无异常现象。送进角以及辊轧角调整转动动作两次,无异常现象。侧压压下液压缸在轧辊移动区域内往复移动动作两次,无异常现象。前后台各动作元件,在设计范围内动作灵活无卡阻异常现象。轴承在试运转过程中,滚动轴承温升不应超过45℃,滑动轴承温升不应超过30C。检验换辊设备的更换时间,能在表2时间范围内更换轧辑和导盘,则应视为合格。表2

轧辊(一对)

上导盘

下导盘

2负荷试验

更换时间

负荷试验应在轧管机组全部安装完毕,并空负荷试验完毕后进行。6.2.1

负荷试验必须按照生产单位现场试车的相关文件要求进行。6.2.2

允许公差

轧管机各干油润滑点需充分润滑;稀油润滑系统运行正常;各种仪器、仪表等检测元件转动正6.2.3

常;电气控制系统运行正常。

主机上安装与试轧钢管直径相适合的导盘。6.2.4

按工艺要求检查轧辊之间的距离。按工艺要求检查导盘之间的距离。按工艺要求检查送进角、辗轧角;检查左右送进角度一致,左右辗轧角度一致。机架装置在工作锁紧状态。

两轧辊起动,转动正常;两导盘运行正常。按工艺要求调整合适导向装置的开口度。前后台各动作元件按工艺要求,停留保持在适当位置。进行试车(轧制钢管)。

7检验规则

轧管机须经检验合格后,并附有产品质量合格证书方可出厂。7.2

空负荷试验应符合6.1的规定。

负荷试验应符合6.2的规定。

在下列情况下,轧管机应进行型式检验:7.4

a)研制的新产品;

b)正常生产后,在结构、材料或工艺有较大的改变,可能影响性能时;c)国家质量检验机构提出型式检验要求时。7.5

检验内容应包含本标准的全部要求。3标志、包装、运输和贮存

JB/T11059—2010

轧管机产品标牌应固定在产品的醒目位置,其型式与尺寸应符合GB/T13306的规定,内容包括:a)产品型号与名称:

b)主要技术参数;

c)产品出厂编号和生产日期;

d)生产企业名称和详细地址。

轧辑的防锈包装应符合GB/T4879--1999中D级的规定。8.3轧管机包装应符合JB/T5000.13要求,包装箱、包轧件发货时每件均应有标志:a)收货单位、地址;

b)产品名称及型号:

c)制造厂名称与编号;

d)箱号、外形尺寸、毛重。

随整机出厂应提供的技术文件:8.4

a)装箱单:bzxZ.net

b)出厂合格证明书;

c)产品安装使用说明书、总装配图、基础图及部件图、易损件清单、试车大纲。8.5轧管机包装应符合水路、陆路运输的有关规定8.6包装箱外壁的储运标志符号应符合GB/T191的规定。5

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:29480—2010

中华人民共和国机械行业标准

JB/T11059-2010

两辊斜轧轧管机

Tworollstypecrossrollingtubemill2010-04-22发布

2010-10-01实施

中华人民共和国工业和信息化部发布前言,

规范性引用文件

术语和定义.

型式与基本参数

基本参数.

技术要求.

一般要求

主要零部件要求,

电气、液压和润滑系统

装配安装要求

试验方法

空负荷试验

6.2负荷试验

检验规则

8标志、包装、运输和存

图1轧管机结构简图

JB/T11059—2010

JB/T11059-2010

本标准由中国机械工业联合会提出。前言

本标准由机械工业冶金设备标准化技术委员会归口。本标准起草单位:济南重工股份有限公司。本标准主要起草人:杨家芳、唐苑寿、王建华。本标准为首次发布。

1范围

两辊斜轧轧管机

JB/T11059—2010

本标准规定了两辑斜轧轧管机(以下简称轧管机)的术语和定义,型式与基本参数,技术要求,试验方法与检验规则,标志、包装、运输和贮存。本标准适用于两辑斜轧轧管机的设计和制造。规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T191

包装储运图示标志(GB/T191-2008,ISO780:1997,MOD)GB/T4879—1999

防锈包装

机械电气安全机械电气设备第1部分:通用技术条件(GB5226.1一2008,IEC60204-1:2005,IDT)

GB/T10095.1

圆柱齿轮

精度制

—2008,ISO1328-1:1995,IDT)第1部分:轮齿同侧齿面偏差的定义和允许值(GB/T10095.1圆柱齿轮精度制第2部分:径向综合偏差与径向跳动的定义和允许值(GB/TGB/T10095.2

10095.2——2008,ISO1328-2:1997,IDT)GB/T13306

GB/T13313

GB50386

轧辊肖氏、里氏硬度试验方法

轧机机械设备工程安装验收规范JB/T5000.1

JB/T5000.6

JB/T5000.7

JB/T5000.8

JB/T5000.12

JB/T5000.13

重型机械通用技术条件

重型机械通用技术条件

重型机械通用技术条件

第1部分:产品检验

第6部分:铸钢件

第7部分:铸钢件补焊

重型机械通用技术条件

第8部分:锻件

第12部分:涂装

重型机械通用技术条件

重型机械通用技术条件

JB/T5000.14—2007

JB/T5000.15—2007

JB/T6996

JB/T7807

3术语和定义

第13部分:包装

重型机械通用技术条件

第14部分:铸钢件无损检测

重型机械通用技术条件

第15部分:锻钢件无损检测

重型机械液压系统

通用技术条件

轧制机械术语

JB/T7807中确立的以及下列术语和定义适用于本标准。3.1

.piercedhollow

轧管机入口的钢管。

elongated shell

JB/T11059—2010

轧管机出口的钢管。

型式与基本参数

4.2型式

主要成品管外径

两辊斜轧轧管机

一轧机前台及芯林循环系统2

轧管机出口台:5-

基本参数

轧管机基本参数见表1

液压系统:6-

轧管机主机:3轧管机传动装置和接轴:稀油润滑系统:7

轧管机结构简图

2RXZ114

$80~$142

3100~7500

#73~138

4200~11500

4.3~14.65

干油系统:8——电气控制台。

单位:mm

产品型号

2RXZ140

#100~$176

34008500

$95~172

6400~17000

2RXZ180

120~238

4500~8500

116~$235

6400~17000

4.8~24.75

2RXZ250

$184$296

6100~10000

13.5~46.3

$173~292

7300~19500

5.75~39.85

送进角(°)

辗轧角(°)

限动力kN

理论生产率m/h

轧制力/每辑kN

主电动机功率

2RXZ114

640~$760

5°~10°

5°~10°

表1(续)

2RXZ140

$670~820

5°~10°

6°~12°

1000kW×2DC

1400kWX2DC

注:理论生产率是根据轧机生产钢管主要产品规格计算得来,5技术要求

5.1一般要求

2RXZ180

$850~$1000

5°~10°

8°~12°

1850kW×2DC

供用户计算年产能时参考。

5.1.1轧管机应符合本标准的要求,并按规定程序批准的图样及技术文件制造。5.1.2轧管机所用的材料与配套件(如减速器、液压缸、气缸等)应具有合格证。5.1.3标准件、外购件应符合JB/T5000.1的规定5.1.4轧管机轧制荒管温度为1050℃~1150℃5.1.5轧管机设备各密封不得有漏油、渗油等现象5.1.6整机运转噪声声压值不应超过80dB。JB/T11059—2010

2RXZ250

1050~1200

5°~12°

10°~15°

1400kW×2×2DC

轧管机外观美观整齐,表面不应有碰伤和锈蚀现象;焊缝平整,不应有可见的凹凸不平现象;5.1.7

操作和经常拆卸的部位,应有足够的操作和检修空间;外露的传动装置应设有相应的栏杆、安全圈或防护板等。

5.1.8产品涂装应符合JB/T5000.12的要求。5.2主要零部件要求

5.2.1机座、机盖铸件应符合JB/T5000.6、JB/T5000.7的规定。5.2.2机座、机盖铸造后进行退火处理、喷丸处理,非加工表面涂防锈底漆。5.2.3铸件上不允许有影响强度的裂纹、缩孔、夹渣等铸造缺陷,主要部位应进行无损检测,质量等级不低于JB/T5000.14—2007规定的3级。5.2.4轧辊采用锻件,应符合JB/T5000.8规定:轧辊硬度按GB/T13313测试;轧辑无损检测应符合JB/T5000.15—2007规定的Ⅲ级。5.2.5轴、齿轮轴、齿轮等重要零件的无损检测应符合JB/T5000.15-2007规定质量等级的IⅡ级。5.2.6齿轮制造精度应符合GB/T10095.1—2008和GB/T10095.2-2008规定的8级;推荐检验项目:FpF',Fr,fa,FB。

5.2.7齿轮装配后,运转应平稳;齿轮传动必须满足图样的要求,保证图样规定的侧隙和啮合接触斑点。

5.3电气、液压和润滑系统

电气系统应符合GB5226.1的规定,全部电气元件检验灵敏、可靠。5.3.1

液压系统应工作正常,液压缸在全行程上运行平稳,无卡阻和爬行现象,应符合JB/T6996规定。5.3.3

润滑系统润滑充分。润滑油流量显示正常,必须具有过滤装置。3

JB/T11059—2010

装配安装要求

5.4.1轧管机的零部件必须经检验部门检验合格,外购件、外协件必须有质量合格证明文件或经检验合格后方能进行装配。

在俯视方向,机架的纵向中心线应与基准中心线重合,允许偏移量为士0.5mm。机架的横向中心线应与基准中心线重合,允许偏移量为土0.5mm。机架的轧制中心标高允许偏差为土0.5mm。机架水平度允差为0.1mm/m。

机架的横向中心线与轧制中心线垂直度允差为0.1mm/m。轧管机整机安装应按GB50386要求执行。试验方法

空负荷试验

6.1.1空负荷试验前,应检查并紧固所有螺栓,检查并紧固液压管路、干油润滑管路、气动管路及冷却水系统的各种接头,确保不泄漏;检查液压系统正常;检查电气系统和检测元件正常;所有润滑点必须给油充分润滑;检查并排除妨碍各运动部件的物品;各运动部件必须先人工盘车,要求运转灵活。

试验时首先机盖提升、移出、拉回、落下动作两次,无异常现象。上、下导盘抬升、落下动作两次,上、下导盘水平移动动作两次,无异常现象。送进角以及辊轧角调整转动动作两次,无异常现象。侧压压下液压缸在轧辊移动区域内往复移动动作两次,无异常现象。前后台各动作元件,在设计范围内动作灵活无卡阻异常现象。轴承在试运转过程中,滚动轴承温升不应超过45℃,滑动轴承温升不应超过30C。检验换辊设备的更换时间,能在表2时间范围内更换轧辑和导盘,则应视为合格。表2

轧辊(一对)

上导盘

下导盘

2负荷试验

更换时间

负荷试验应在轧管机组全部安装完毕,并空负荷试验完毕后进行。6.2.1

负荷试验必须按照生产单位现场试车的相关文件要求进行。6.2.2

允许公差

轧管机各干油润滑点需充分润滑;稀油润滑系统运行正常;各种仪器、仪表等检测元件转动正6.2.3

常;电气控制系统运行正常。

主机上安装与试轧钢管直径相适合的导盘。6.2.4

按工艺要求检查轧辊之间的距离。按工艺要求检查导盘之间的距离。按工艺要求检查送进角、辗轧角;检查左右送进角度一致,左右辗轧角度一致。机架装置在工作锁紧状态。

两轧辊起动,转动正常;两导盘运行正常。按工艺要求调整合适导向装置的开口度。前后台各动作元件按工艺要求,停留保持在适当位置。进行试车(轧制钢管)。

7检验规则

轧管机须经检验合格后,并附有产品质量合格证书方可出厂。7.2

空负荷试验应符合6.1的规定。

负荷试验应符合6.2的规定。

在下列情况下,轧管机应进行型式检验:7.4

a)研制的新产品;

b)正常生产后,在结构、材料或工艺有较大的改变,可能影响性能时;c)国家质量检验机构提出型式检验要求时。7.5

检验内容应包含本标准的全部要求。3标志、包装、运输和贮存

JB/T11059—2010

轧管机产品标牌应固定在产品的醒目位置,其型式与尺寸应符合GB/T13306的规定,内容包括:a)产品型号与名称:

b)主要技术参数;

c)产品出厂编号和生产日期;

d)生产企业名称和详细地址。

轧辑的防锈包装应符合GB/T4879--1999中D级的规定。8.3轧管机包装应符合JB/T5000.13要求,包装箱、包轧件发货时每件均应有标志:a)收货单位、地址;

b)产品名称及型号:

c)制造厂名称与编号;

d)箱号、外形尺寸、毛重。

随整机出厂应提供的技术文件:8.4

a)装箱单:bzxZ.net

b)出厂合格证明书;

c)产品安装使用说明书、总装配图、基础图及部件图、易损件清单、试车大纲。8.5轧管机包装应符合水路、陆路运输的有关规定8.6包装箱外壁的储运标志符号应符合GB/T191的规定。5

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 机械行业标准(JB)

- JB/T9396-1999 环块磨损试验机 技术条件

- JB/T6396-2006 大型合金结构钢锻件 技术条件

- JB/T1694-1991 阀杆螺母(一)

- JB/T9868.1-1999 散装饲料运输车 型式与参数

- JB/T10549-2006 SF6气体密度继电器和密度表 通用技术条件

- JB/T9018-2011 自动化立体仓库 设计规范

- JB/T6427-2001 变压吸附制氧、制氮设备

- JB/T8368.1-1996 电锤钻

- JB/T9159.9-1999 单轴纵切自动车床辅具 丝锥夹套 B 型尺寸

- JB/T3411.87-1999 锥柄卡口镗铰刀杆 尺寸

- JB/T4746-2002 钢制压力容器用封头

- JB/T5761.1-1999 数控弯管机 技术条件

- JB/T6619.1-1999 轻型机械密封 技术条件

- JB/T6664.2-1993 自吸泵 技术条件

- JB/T6695-1993 汽轮机润滑油系统 技术条件

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2