- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 机械行业标准(JB) >>

- JB/T 10205-2010 液压缸

标准号:

JB/T 10205-2010

标准名称:

液压缸

标准类别:

机械行业标准(JB)

标准状态:

现行-

发布日期:

2010-02-11 出版语种:

简体中文下载格式:

.rar .pdf下载大小:

5.20 MB

替代情况:

替代JB/T 10205-2000

发布部门:

中华人民共和国工业和信息化部相关标签:

液压缸

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了单、双作用液压缸的分类和基本参数、技术要求、试验方法、检验规则、包装、运输等要求。本标准适用于公称压力在31.5MPa以下,以液压油或性能相当的其它矿物油为工作介质的单、双作用液压缸。对公称压力高于31.5MPa的液压缸可参照本标准执行。除本标准规定外的特殊要求,应由液压缸制造商和用户协商。 JB/T 10205-2010 液压缸 JB/T10205-2010

部分标准内容:

ICS23.100.20

备案号:28475—2010

中华人民共和国机械行业标准

JB/T10205—2010

代替JB/T10205--2000

液压缸

Hydraulic cylinder

2010-02-11发布

2010-07-01实施

中华人民共和国工业和信息化部发布前言,

规范性引用文件

3术语和定义

量、符号和单位

5分类、标记和基本参数

5.1分类,

基本参数

技术要求.

一般要求,

性能要求.

装配质量,

外观要求.….

性能试验方法.

装配和外观的检验方法

试验报告

检验规则,

检验分类

判定规则

标志、使用说明书、包装、储存和运输12

标注说明,

参考文献

加载缸水平加载试验装置

负载效率特性曲线

表1量、符号和单位.

表2双作用液压缸最低起动压力

活塞式单作用液压缸最低起动压力表3

柱塞式单作用液压缸最低起动压力目

多级套筒式单、双作用液压缸最低起动压力双作用液压缸内泄漏量

活塞式单作用液压缸的内泄漏量表8清洁度指标.

行程长度公差.

测量系统允许系统误差

被控参量平均显示值允许变化范围装配和外观检验方法

JB/T10205——2010

本标准代替JB/T10205-—2000《液压缸技术条件》。本标准与JB/T10205—2000相比,主要变化如下:JB/T10205--2010

标准名称改为《液压缸》,技术内容除“技术要求”外,还增加“试验方法、检验规则”等,成为液压缸的产品标准。

在“1范围”中明确了压力条件。-增加5项新的引用标准:GB/T9286—1998、GB/T9969、GB/T13306、GB/T14039-2002、GB/Z19848;原引用标准GB/T2346、GB/T2828、GB/T2879、GB/T6578、GB/T15622、JB/T7858更改为有效版本。

-3中,增加“滑环式组合密封”定义;删除前版3.1、3.3、3.4。增加4“量、符号和单位”。

一增加5“分类、标记和基本参数”。-6.1.4中“密封”改为“密封沟槽”;增加液压缸的工作温度要求(6.1.5)。表2增加1个表注“活塞密封型式为活塞环密封时的最低起动压力由制造商与用户协商确定”。删除前版表1中的活塞密封型式为“活塞环”密封时的最低起动压力数据;表3、表4和表5中公称压力范围统一以16MPa为压力分界限;表6和表7中“组合密封”改为“滑环式组合密封”,表6中增加内径280mm、320mm、360mm、400mm、500mm。一原标准中所有“多级套筒式单作用液压缸”改为“多级套筒式单、双作用液压缸”,单列标题6.2.1.3。

6.2.3.3中“全行程换向××万次”改为“行程≤500mm,换向××万次;行程>500mm,可按500mm行程换向××万次”。6.2.6.1、6.2.6.2和6.2.6.3中增加“行程>500mm,可按500mm行程换向,换向×万次”。6.2.7中“最高工作压力的1.5倍”改为“公称压力的1.5倍”。-增加低压下的泄漏(6.2.4),增加缓冲性能要求(6.2.8),增加高温试验性能要求(6.2.9)。6.3.1中清洁度增加“采用颗粒计数法”检测;6.3.2增加行程长度公差(表9)。-6.4外观要求增加还应满足的其他要求及涂层附着力要求。-增加8装配和外观的检验方法;增加9试验报告。-10.2和10.3按GB/T2828.1—2003规定的相关要求,其中样本大小由5台改为3台。增加液压缸铭牌型式和尺寸规定(11.1)及使用说明书规定(11.2)。本标准由中国机械工业联合会提出。本标准由全国液压气动标准化技术委员会(SAC/TC3)归口。本标准负责起草单位:徐州徐工液压件有限公司。本标准参加起草单位:四川长江液压件有限责任公司、广东韶关液压件有限公司、合肥长源液压件有限责任公司、徐州华东机械厂、北京华德液压工业集团有限公司、张家口液压件厂、江苏昌力油缸有限公司、福建省龙岩液压有限公司、榆次液压有限公司、张家口长城液压油缸有限公司。本标准主要起草人:陈登民、刘庆教、王丽、余兴全、黄智武、沈皖华、吴专书、贾德峰、柯正宇、康青、赵金亮、董霞、黄明亚、姚冬成、魏锦超、郑庆西、赵海娟、郭明东。本标准所代替标准的历次版本发布情况为:-JB/T10205-2000。

1范围

液压缸

JB/T10205—2010

本标准规定了单、双作用液压缸的分类和基本参数、技术要求、试验方法、检验规则、包装、运输等要求。

本标准适用于公称压力在31.5MPa以下,以液压油或性能相当的其他矿物油为工作介质的单、双作用液压缸。对公称压力高于31.5MPa的液压缸可参照本标准执行。除本标准规定外的特殊要求,应由液压缸制造商和用户协商。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T786.1流体传动系统及元件图形符号和回路图第1部分:用于常规用途和数据处理的图形符号(GB/T786.1—2009,ISO1219-1:2006,IDT)GB/T2346流体传动系统及元件公称压力系列(GB/T2346—2003,ISO2944:2000,MOD)GB/T2348液压气动系统及元件缸内径及活塞杆外径(GB/T2348-—1993,neqISO3320:1987)GB/T2350液压气动系统及元件活塞杆螺纹型式和尺寸系列(GB/T2350—1980,:eqVISO4395:1978)

GB/T2828.1-2003计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划(ISO2859-1:1999,IDT)GB/T2878液压元件螺纹连接油口型式和尺寸(GB/T2878—一1993,neqISO6149:1980)GB/T2879

GB/T2880

GB/T6577

GB/T6578

液压缸活塞和活塞杆动密封沟槽尺寸和公差(GB/T2879—2005,ISO5597:1987,IDT)液压缸活塞和活塞杆窄断面动密封沟槽尺寸系列和公差液压缸活塞用带支承环密封沟槽型式、尺寸和公差(GB/T6577—1986,neqISO6574:液压缸活塞杆用防尘圈沟槽型式、尺寸和公差(GB/T6578-—2008,ISO6195:2002,GB/T7935—2005氵

液压元件通用技术条件

色漆和清漆漆膜的划格试验(eqvIS02409:1992)GB/T9286-19981

GB/T9969工业产品使用说明书总则GB/T13306标牌

GB/T14039—2002液压传动油液固体颗粒污染等级代号(ISO4406:1999,MOD)GB/T15622—2005液压缸试验方法(ISO101002001,MOD)GB/T17446流体传动系统及元件术语(GB/T17446—1998,idtISO5598:1985)JB/T7858--2006液压元件清洁度评定方法及液压元件清洁度指标3术语和定义

GB/T17446中确立的以及下列术语和定义适用于本标准。JB/T102052010

滑环式组合密封slidingringtypecombinedseal滑环(由具有低摩擦系数和自润滑性的材料制成)与O形圈等组合成的密封型式。3.2

负载效率loadefficiency

液压缸的实际输出力和理论输出力的百分比。3.3

breakawaypressure

最低起动压力

使液压缸起动的最低压力。

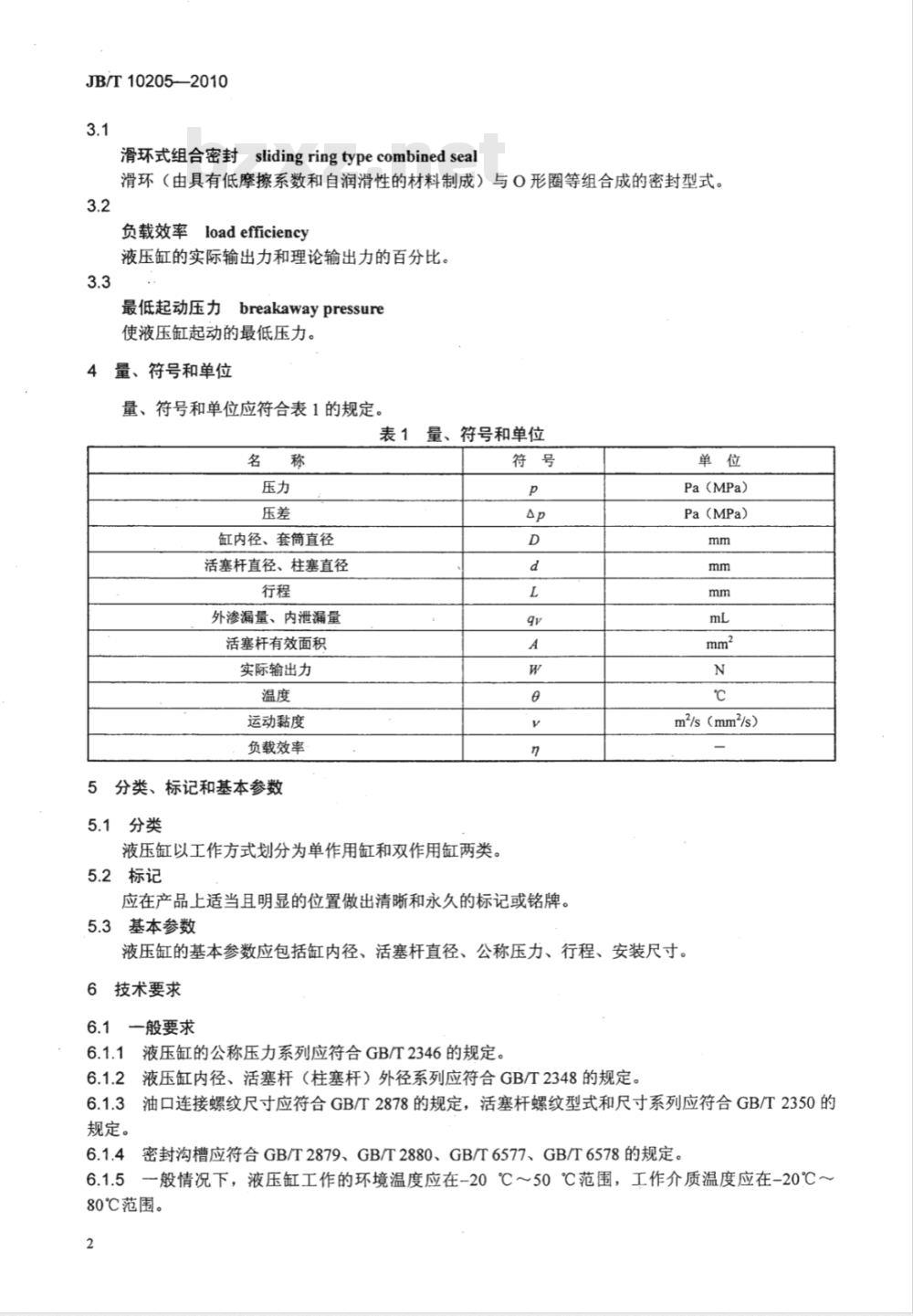

量、符号和单位

量、符号和单位应符合表1的规定。表1量、符号和单位

缸内径、套筒直径

活塞杆直径、柱塞直径

外渗漏量、内泄漏量

活塞杆有效面积

实际输出力

运动黏度

负载效率

分类、标记和基本参数

5.1分类

液压缸以工作方式划分为单作用缸和双作用缸两类。5.2标记

应在产品上适当且明显的位置做出清晰和永久的标记或铭牌。5.3基本参数

Pa(MPa)

Pa(MPa)

m2/s(mm2/s)

液压缸的基本参数应包括缸内径、活塞杆直径、公称压力、行程、安装尺寸。技术要求

一般要求

液压缸的公称压力系列应符合GB/T2346的规定。液压缸内径、活塞杆(柱塞杆)外径系列应符合GB/T2348的规定。6.1.3

油口连接螺纹尺寸应符合GB/T2878的规定,活塞杆螺纹型式和尺寸系列应符合GB/T2350的规定。

密封沟槽应符合GB/T2879、GB/T2880、GB/T6577、GB/T6578的规定。一般情况下,液压缸工作的环境温度应在-20℃~50℃范围,工作介质温度应在-20℃~80℃范围。

性能要求

JB/T10205—2010

本标准仅规定常用规格系列液压缸的性能要求,除此之外的液压缸性能要求由制造商与用户商定。6.2.1最低起动压力

6.2.1.1双作用液压缸的最低起动压力不得大于表2的规定。双作用液压缸最低起动压力

单位:MPa

公称压力

活塞密封型式

O、U、Y、X型,组合密封

O、U、Y、X型,组合密封

除V型外

活塞杆密封型式

公称压力×6%

公称压力×4%

注:活塞密封型式为活塞环密封时的最低起动压力要求由制造商与用户协商确定。6.2.1.2单作用液压缸:

a)活塞式单作用液压缸的最低起动压力不得大于表3的规定。表3活塞式单作用液压缸最低起动压力公称压力

活塞密封型式

除V型外

除V型外

除V型外

公称压力×9%

公称压力×6%

单位:MPa

活塞杆密封型式

公称压力×3.5%

公称压力×3.4%

b)柱塞式单作用液压缸的最低起动压力不得大于表4的规定。表4柱塞式单作用液压缸最低起动压力公称压力

O、Y型

公称压力×3.5%

柱塞杆密封型式

公称压力×9%

公称压力×6%

单位:MPa

公称压力×6%

多级套筒式单、双作用液压缸的最低起动压力不得大于表5的规定。表5

公称压力

6.2.2内泄漏

多级套筒式单、双作用液压缸最低起动压力单位:MPa

套筒密封型式

O、Y型

公称压力×3.5%

公称压力×4%

6.2.2.1双作用液压缸的内泄漏量不得大于表6的规定V型

公称压力×5%

公称压力×6%

JB/T10205—2010

液压缸内径D

表6双作用液压缸内泄漏量

内泄漏量qv

mL/min

使用滑环式组合密封时,允许内泄漏量为规定值的2倍。液压缸内径D

液压缸采用活塞环密封时的内泄漏量要求由制造商与用户协商确定。6.2.2.2

活塞式单作用液压缸的内泄漏量不得大于表7的规定。表7活塞式单作用液压缸的内泄漏量液压缸内径D

内泄漏量qv

mL/min

使用滑环式组合密封时,允许内泄漏量为规定值的2倍。液压缸内径D

液压缸采用活塞环密封时的内泄漏量要求由制造商与用户协商确定。采用沉降量检查内泄漏时,沉降量不超过0.05mm/min。6.2.3外渗漏

除活塞杆(柱塞杆)处外,其他各部位不得有渗漏。6.2.3.2

活塞杆(柱塞杆)静止时不得有渗漏。6.2.3.3外渗漏量。

a)双作用液压缸:

内泄漏量qv

mL/min

内泄漏量qv

mL/min

当行程L≤500mm时,活塞换向5万次;当行程L>500mm时,允许按行程500mm换向,活塞换向5万次,活塞杆处外渗漏不成滴。换向5万次后,活塞每移动100m,当活塞杆直径d≤50mm时,外渗漏量gv0.05mL;当活塞杆直径d>50mm时,外渗漏量qv<0.001dmL。b)·单作用液压缸:

一活塞式单作用液压缸;

JB/T10205—2010

当行程L≤500mm时,活塞换向4万次;当行程L>500mm时,允许按行程500mm换向,活塞换向4万次,活塞杆处外渗漏不成滴。换向4万次后,活塞每移动.80m,当活塞杆直径d≤50mm时,外渗漏量g≤0.05mL;当活塞杆直径d>50mm时,外渗漏量gy<0.001dmL。柱塞式单作用液压缸;

当行程L≤500mm时,柱塞换向2.5万次;当行程L>500mm时,允许按行程500mm换向,柱塞换向2.5万次,柱塞杆处外渗漏不成滴。换向2.5万次后,柱塞每移动65m,当柱塞直径d≤50mm时,渗漏量gv≤0.05mL;当柱塞直径d>50mm时,外渗漏量gv<0.001dmL。c)多级套筒式单、双作用液压缸:当行程L≤500mm时,套筒换向1.6万次;当行程L>500mm时,允许按行程500mm换向,套筒换向1.6万次,套筒处外渗漏不成滴。换向1.6万次后,套筒每移动50m,当套筒直径D≤70mm时,外渗漏量gv≤0.05mL;当套筒直径D>70mm时,外渗漏量gv<0.001DmL。注:多级套筒式单、双作用液压缸,直径D为最终一级柱塞直径和各级套筒外径之和的平均值。6.2.4低压下的泄漏

液压缸在低压试验过程中,观测:a)液压缸应无振动或爬行;

b)活塞杆密封处无油液泄漏,试验结束时,活塞杆上的油膜应不足以形成油滴或油环;c)所有静密封处及焊接处无油液泄漏d)液压缸安装的节流和(或)缓冲元件无油液泄漏。6.2.5负载效率

液压缸的负载效率不得低于90%。6.2.6耐久性

6.2.6.1双作用液压缸,当活塞行程L≤500mm时,累计行程≥100km;当活塞行程L>500mm时,允许按行程500mm换向,累计换向次数N≥20万次。6.2.6.2单作用液压缸

a)活塞式单作用液压缸,当活塞行程L≤500mm时,累计行程≥100km;当活塞行程L>500mm时,允许按行程500mm换向,累计换向次数N≥20万次。b)柱塞式单作用液压缸,当柱塞行程L≤500mm时,累计行程≥75km;当柱塞行程L>500mm时,允许按行程500mm换向,累计换向次数N≥15万次。6.2.6.3多级套筒式单、双作用液压缸,当套筒行程L≤500mm时,累计行程≥50km;当套筒行程L>500mm时,允许按行程500mm换向,累计换向次数N≥10万次。6.2.6.4耐久性试验后,内泄漏量增加值不得大于规定值的2倍,零件不应有异常磨损和其他形式的损坏。

6.2.7耐压性

液压缸的缸体应能承受其公称压力的1.5倍的压力,不得有外渗漏及零件损坏等现象。6.2.8缓冲bzxz.net

液压缸对缓冲性能有要求的,由用户和制造商协商确定。6.2.9高温性能

液压缸对高温性能有要求的,由用户和制造商协商确定。6.3装配质量

6.3.1清洁度:

所有零部件从制造到安装过程的清洁度控制应参照GB/Z19848-的要求,液压缸清洁度指标值应符合表8(即JB/T7858一2006的表2)的规定。采用“颗粒计数法”检测时,液压缸缸体内部油液固体颗粒污染等级不得高于GB/T14039—2002规定的—/19/16。5

JB/T10205-—2010

产品名称

双作用液压缸

活塞式、柱塞式

单作用液压缸

多级套筒式单、

双作用液压缸

产品规格

表8清洁度指标

行程为1m时的

清洁度指标值

80~110

缸筒内径

缸筒内径、

柱塞直径

套筒外径

125~160

180~250

320500

80~110

125~160

180~250

80~100

110~140

160200

≤135

≤260

≤135

≤110

≤150

说.明

实际指标值按下式计算:

G≤0.5(1+x)Go

式中:

G.实际指标值,单位为mg:

缸实际行程,单位为m;

表中给出的指标值,单位为

注1:多级套筒式单、双作用液压缸套筒外径为最终一级柱塞直径和各级套筒外径之和的平均值。注2:表中未包括的产品规格,其清洁度指标可参照同类型产品相近规格的指标。6.3.2

液压缸的装配应符合GB/T79352005中的4.4~4.7的规定。装配后应保证液压缸运动自如,所有对外连接螺纹、油口边缘等无损伤。装配后,液压缸的活塞行程长度公差应符合表9的规定。表9行程长度公差

单位:mm

L≤500

5001000200040007000L>10000

6.4外观要求

6.4.1外观应符合GB/T7935--2005中的4.8、4.9的规定。6.4.2缸的外观质量应满足下列要求:法兰结构的缸,两法兰接合面径向错位量≤0.5mm;6

公差值

铸锻件表面应光洁,无缺陷;

一焊缝应平整、均匀美观,不得有焊渣、飞溅物等;按图样规定的位置固定标牌,标牌应清晰、正确、平整;-进出油口及外连接表面应采取适当的防尘及保护措施。6.4.3涂层附着力:

液压缸表面油漆涂层附着力控制在GB/T9286一1998规定的0级~2级之间。7

性能试验方法

液压缸的试验方法按GB/T15622—2005的相关规定。7.1试验装置

JB/T10205—2010

7.1.1液压缸的试验装置原则上采用以水平基础为准的平面装置,被试缸用与其支承部分型式相适应的支承方式来安装,见图1。试验装置的液压系统原理图见GB/T15622一2005中的图3~图5。加载缸

7.1.2测量准确度:

轴承支座

图1加载缸水平加载试验装置

被试缸

试验台架

测量准确度采用B、C两级。测量系统的允许系统误差应符合表10的规定。型式检验按B级测量准确度,出厂检验不应低于C级测量准确度。表10测量系统允许系统误差

测量参量

在小于0.2MPa表压时kPa

在等于或大于0.2MPa表压时(%)温度℃

力(%)

流量(%)

7.2试验用油液

7.2.1.黏度

油温在40℃时的运动黏度应为29mm2/s~74mm2/s7.2.2温度

测量系统的允许系统误差

除特殊规定外,型式试验应在50℃土2℃下进行;出厂试验应在50℃土4℃下进行。出厂试验允许降低温度,在15℃~45℃范围内进行,但检测指标应根据温度变化进行相应调整,保证在50℃土4℃时能达到产品标准规定的性能指标。7.2.3污染度等级

试验液压系统油液的固体颗粒污染度等级不得高于GB/T14039—2002规定的一/19/15。7.2.4相容性

试验用油液应与被试液压缸的密封件材料相容,7.2.5稳态工况

试验中,试验系统各被控参量平均显示值在表11规定的范围内变化时为稳态工况。应在稳态工况下测量并记录各个参量。

JB/T10205—2010

被控参量平均显示值允许变化范围表11#

被控参量

在小于0.2MPa表压时kPa

在等于或大于0.2MPa表压时(%)温度℃

流量(%)

7.3试验项目和试验方法

7.3.1试运行

平均显示值允许变化范围

调整试验系统压力,使被试液压缸在无负载工况下起动,并全行程往复运动数次,完全排除液压缸内的空气。

7.3.2起动压力特性试验

试运转后,在无负载工况下,调整溢流阀,使无杆腔(双活塞杆液压缸,两腔均可)压力逐渐升高,至液压缸起动时,记录下的起动压力即为最低起动压力,应符合6.2.1的规定。7.3.3耐压试验

将被试液压缸活塞分别停在行程的两端(单作用液压缸处于行程极限位置),分别向工作腔施加1.5倍公称压力的油液,型式试验保压2min,出厂试验保压10s,应符合6.2.7的规定。7.3.4耐久性试验

在额定压力下,使被试液压缸以设计要求的最高速度连续运行,速度误差土10%,每次连续运行8h以上。在试验期间,被试液压缸的零部件均不得进行调整,记录累计行程或换向次数。试验后各项要求应符合6.2.6规定。

7.3.5泄漏试验

7.3.5.1内泄漏

在被试液压缸工作腔输入油液,加压至公称压力,测定经活塞泄漏至未加压腔的泄漏量,应符合6.2.2的规定。

7.3.5.2外渗漏

在进行7.3.2、7.3.3、7.3.4、7.3.5.1规定的试验时,检测活塞杆密封处的渗漏量,应符合6.2.3规定。检查缸体各静密封处、结合面处、焊缝处和可调节机构处不得有渗漏现象。7.3.5.3低压下的泄漏

当液压缸内径大于32mm时,在最低压力为0.5MPa下;当液压缸内径小于等于32mm时,在1MPa压力下,使液压缸全行程往复运动三次以上,每次在行程端部停留至少10S。在试验过程中,应符合6.2.4规定。

7.3.6缓冲试验

将被试液压缸工作腔的缓冲阀全部松开,调节试验压力为公称压力的50%,以设计的最高速度运行,当运行至缓冲阀全部关闭时,缓冲效果应符合6.2.8要求。注:当对产品有缓冲要求时,根据客户试验要求进行此项试验。7.3.7负载效率试验

将测力计安装在被试液压缸的活塞杆上,使被试液压缸保持匀速运动,按下面的公式计算出在不同压力下的负载效率,并绘制负载效率曲线,见图2。8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:28475—2010

中华人民共和国机械行业标准

JB/T10205—2010

代替JB/T10205--2000

液压缸

Hydraulic cylinder

2010-02-11发布

2010-07-01实施

中华人民共和国工业和信息化部发布前言,

规范性引用文件

3术语和定义

量、符号和单位

5分类、标记和基本参数

5.1分类,

基本参数

技术要求.

一般要求,

性能要求.

装配质量,

外观要求.….

性能试验方法.

装配和外观的检验方法

试验报告

检验规则,

检验分类

判定规则

标志、使用说明书、包装、储存和运输12

标注说明,

参考文献

加载缸水平加载试验装置

负载效率特性曲线

表1量、符号和单位.

表2双作用液压缸最低起动压力

活塞式单作用液压缸最低起动压力表3

柱塞式单作用液压缸最低起动压力目

多级套筒式单、双作用液压缸最低起动压力双作用液压缸内泄漏量

活塞式单作用液压缸的内泄漏量表8清洁度指标.

行程长度公差.

测量系统允许系统误差

被控参量平均显示值允许变化范围装配和外观检验方法

JB/T10205——2010

本标准代替JB/T10205-—2000《液压缸技术条件》。本标准与JB/T10205—2000相比,主要变化如下:JB/T10205--2010

标准名称改为《液压缸》,技术内容除“技术要求”外,还增加“试验方法、检验规则”等,成为液压缸的产品标准。

在“1范围”中明确了压力条件。-增加5项新的引用标准:GB/T9286—1998、GB/T9969、GB/T13306、GB/T14039-2002、GB/Z19848;原引用标准GB/T2346、GB/T2828、GB/T2879、GB/T6578、GB/T15622、JB/T7858更改为有效版本。

-3中,增加“滑环式组合密封”定义;删除前版3.1、3.3、3.4。增加4“量、符号和单位”。

一增加5“分类、标记和基本参数”。-6.1.4中“密封”改为“密封沟槽”;增加液压缸的工作温度要求(6.1.5)。表2增加1个表注“活塞密封型式为活塞环密封时的最低起动压力由制造商与用户协商确定”。删除前版表1中的活塞密封型式为“活塞环”密封时的最低起动压力数据;表3、表4和表5中公称压力范围统一以16MPa为压力分界限;表6和表7中“组合密封”改为“滑环式组合密封”,表6中增加内径280mm、320mm、360mm、400mm、500mm。一原标准中所有“多级套筒式单作用液压缸”改为“多级套筒式单、双作用液压缸”,单列标题6.2.1.3。

6.2.3.3中“全行程换向××万次”改为“行程≤500mm,换向××万次;行程>500mm,可按500mm行程换向××万次”。6.2.6.1、6.2.6.2和6.2.6.3中增加“行程>500mm,可按500mm行程换向,换向×万次”。6.2.7中“最高工作压力的1.5倍”改为“公称压力的1.5倍”。-增加低压下的泄漏(6.2.4),增加缓冲性能要求(6.2.8),增加高温试验性能要求(6.2.9)。6.3.1中清洁度增加“采用颗粒计数法”检测;6.3.2增加行程长度公差(表9)。-6.4外观要求增加还应满足的其他要求及涂层附着力要求。-增加8装配和外观的检验方法;增加9试验报告。-10.2和10.3按GB/T2828.1—2003规定的相关要求,其中样本大小由5台改为3台。增加液压缸铭牌型式和尺寸规定(11.1)及使用说明书规定(11.2)。本标准由中国机械工业联合会提出。本标准由全国液压气动标准化技术委员会(SAC/TC3)归口。本标准负责起草单位:徐州徐工液压件有限公司。本标准参加起草单位:四川长江液压件有限责任公司、广东韶关液压件有限公司、合肥长源液压件有限责任公司、徐州华东机械厂、北京华德液压工业集团有限公司、张家口液压件厂、江苏昌力油缸有限公司、福建省龙岩液压有限公司、榆次液压有限公司、张家口长城液压油缸有限公司。本标准主要起草人:陈登民、刘庆教、王丽、余兴全、黄智武、沈皖华、吴专书、贾德峰、柯正宇、康青、赵金亮、董霞、黄明亚、姚冬成、魏锦超、郑庆西、赵海娟、郭明东。本标准所代替标准的历次版本发布情况为:-JB/T10205-2000。

1范围

液压缸

JB/T10205—2010

本标准规定了单、双作用液压缸的分类和基本参数、技术要求、试验方法、检验规则、包装、运输等要求。

本标准适用于公称压力在31.5MPa以下,以液压油或性能相当的其他矿物油为工作介质的单、双作用液压缸。对公称压力高于31.5MPa的液压缸可参照本标准执行。除本标准规定外的特殊要求,应由液压缸制造商和用户协商。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T786.1流体传动系统及元件图形符号和回路图第1部分:用于常规用途和数据处理的图形符号(GB/T786.1—2009,ISO1219-1:2006,IDT)GB/T2346流体传动系统及元件公称压力系列(GB/T2346—2003,ISO2944:2000,MOD)GB/T2348液压气动系统及元件缸内径及活塞杆外径(GB/T2348-—1993,neqISO3320:1987)GB/T2350液压气动系统及元件活塞杆螺纹型式和尺寸系列(GB/T2350—1980,:eqVISO4395:1978)

GB/T2828.1-2003计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划(ISO2859-1:1999,IDT)GB/T2878液压元件螺纹连接油口型式和尺寸(GB/T2878—一1993,neqISO6149:1980)GB/T2879

GB/T2880

GB/T6577

GB/T6578

液压缸活塞和活塞杆动密封沟槽尺寸和公差(GB/T2879—2005,ISO5597:1987,IDT)液压缸活塞和活塞杆窄断面动密封沟槽尺寸系列和公差液压缸活塞用带支承环密封沟槽型式、尺寸和公差(GB/T6577—1986,neqISO6574:液压缸活塞杆用防尘圈沟槽型式、尺寸和公差(GB/T6578-—2008,ISO6195:2002,GB/T7935—2005氵

液压元件通用技术条件

色漆和清漆漆膜的划格试验(eqvIS02409:1992)GB/T9286-19981

GB/T9969工业产品使用说明书总则GB/T13306标牌

GB/T14039—2002液压传动油液固体颗粒污染等级代号(ISO4406:1999,MOD)GB/T15622—2005液压缸试验方法(ISO101002001,MOD)GB/T17446流体传动系统及元件术语(GB/T17446—1998,idtISO5598:1985)JB/T7858--2006液压元件清洁度评定方法及液压元件清洁度指标3术语和定义

GB/T17446中确立的以及下列术语和定义适用于本标准。JB/T102052010

滑环式组合密封slidingringtypecombinedseal滑环(由具有低摩擦系数和自润滑性的材料制成)与O形圈等组合成的密封型式。3.2

负载效率loadefficiency

液压缸的实际输出力和理论输出力的百分比。3.3

breakawaypressure

最低起动压力

使液压缸起动的最低压力。

量、符号和单位

量、符号和单位应符合表1的规定。表1量、符号和单位

缸内径、套筒直径

活塞杆直径、柱塞直径

外渗漏量、内泄漏量

活塞杆有效面积

实际输出力

运动黏度

负载效率

分类、标记和基本参数

5.1分类

液压缸以工作方式划分为单作用缸和双作用缸两类。5.2标记

应在产品上适当且明显的位置做出清晰和永久的标记或铭牌。5.3基本参数

Pa(MPa)

Pa(MPa)

m2/s(mm2/s)

液压缸的基本参数应包括缸内径、活塞杆直径、公称压力、行程、安装尺寸。技术要求

一般要求

液压缸的公称压力系列应符合GB/T2346的规定。液压缸内径、活塞杆(柱塞杆)外径系列应符合GB/T2348的规定。6.1.3

油口连接螺纹尺寸应符合GB/T2878的规定,活塞杆螺纹型式和尺寸系列应符合GB/T2350的规定。

密封沟槽应符合GB/T2879、GB/T2880、GB/T6577、GB/T6578的规定。一般情况下,液压缸工作的环境温度应在-20℃~50℃范围,工作介质温度应在-20℃~80℃范围。

性能要求

JB/T10205—2010

本标准仅规定常用规格系列液压缸的性能要求,除此之外的液压缸性能要求由制造商与用户商定。6.2.1最低起动压力

6.2.1.1双作用液压缸的最低起动压力不得大于表2的规定。双作用液压缸最低起动压力

单位:MPa

公称压力

活塞密封型式

O、U、Y、X型,组合密封

O、U、Y、X型,组合密封

除V型外

活塞杆密封型式

公称压力×6%

公称压力×4%

注:活塞密封型式为活塞环密封时的最低起动压力要求由制造商与用户协商确定。6.2.1.2单作用液压缸:

a)活塞式单作用液压缸的最低起动压力不得大于表3的规定。表3活塞式单作用液压缸最低起动压力公称压力

活塞密封型式

除V型外

除V型外

除V型外

公称压力×9%

公称压力×6%

单位:MPa

活塞杆密封型式

公称压力×3.5%

公称压力×3.4%

b)柱塞式单作用液压缸的最低起动压力不得大于表4的规定。表4柱塞式单作用液压缸最低起动压力公称压力

O、Y型

公称压力×3.5%

柱塞杆密封型式

公称压力×9%

公称压力×6%

单位:MPa

公称压力×6%

多级套筒式单、双作用液压缸的最低起动压力不得大于表5的规定。表5

公称压力

6.2.2内泄漏

多级套筒式单、双作用液压缸最低起动压力单位:MPa

套筒密封型式

O、Y型

公称压力×3.5%

公称压力×4%

6.2.2.1双作用液压缸的内泄漏量不得大于表6的规定V型

公称压力×5%

公称压力×6%

JB/T10205—2010

液压缸内径D

表6双作用液压缸内泄漏量

内泄漏量qv

mL/min

使用滑环式组合密封时,允许内泄漏量为规定值的2倍。液压缸内径D

液压缸采用活塞环密封时的内泄漏量要求由制造商与用户协商确定。6.2.2.2

活塞式单作用液压缸的内泄漏量不得大于表7的规定。表7活塞式单作用液压缸的内泄漏量液压缸内径D

内泄漏量qv

mL/min

使用滑环式组合密封时,允许内泄漏量为规定值的2倍。液压缸内径D

液压缸采用活塞环密封时的内泄漏量要求由制造商与用户协商确定。采用沉降量检查内泄漏时,沉降量不超过0.05mm/min。6.2.3外渗漏

除活塞杆(柱塞杆)处外,其他各部位不得有渗漏。6.2.3.2

活塞杆(柱塞杆)静止时不得有渗漏。6.2.3.3外渗漏量。

a)双作用液压缸:

内泄漏量qv

mL/min

内泄漏量qv

mL/min

当行程L≤500mm时,活塞换向5万次;当行程L>500mm时,允许按行程500mm换向,活塞换向5万次,活塞杆处外渗漏不成滴。换向5万次后,活塞每移动100m,当活塞杆直径d≤50mm时,外渗漏量gv0.05mL;当活塞杆直径d>50mm时,外渗漏量qv<0.001dmL。b)·单作用液压缸:

一活塞式单作用液压缸;

JB/T10205—2010

当行程L≤500mm时,活塞换向4万次;当行程L>500mm时,允许按行程500mm换向,活塞换向4万次,活塞杆处外渗漏不成滴。换向4万次后,活塞每移动.80m,当活塞杆直径d≤50mm时,外渗漏量g≤0.05mL;当活塞杆直径d>50mm时,外渗漏量gy<0.001dmL。柱塞式单作用液压缸;

当行程L≤500mm时,柱塞换向2.5万次;当行程L>500mm时,允许按行程500mm换向,柱塞换向2.5万次,柱塞杆处外渗漏不成滴。换向2.5万次后,柱塞每移动65m,当柱塞直径d≤50mm时,渗漏量gv≤0.05mL;当柱塞直径d>50mm时,外渗漏量gv<0.001dmL。c)多级套筒式单、双作用液压缸:当行程L≤500mm时,套筒换向1.6万次;当行程L>500mm时,允许按行程500mm换向,套筒换向1.6万次,套筒处外渗漏不成滴。换向1.6万次后,套筒每移动50m,当套筒直径D≤70mm时,外渗漏量gv≤0.05mL;当套筒直径D>70mm时,外渗漏量gv<0.001DmL。注:多级套筒式单、双作用液压缸,直径D为最终一级柱塞直径和各级套筒外径之和的平均值。6.2.4低压下的泄漏

液压缸在低压试验过程中,观测:a)液压缸应无振动或爬行;

b)活塞杆密封处无油液泄漏,试验结束时,活塞杆上的油膜应不足以形成油滴或油环;c)所有静密封处及焊接处无油液泄漏d)液压缸安装的节流和(或)缓冲元件无油液泄漏。6.2.5负载效率

液压缸的负载效率不得低于90%。6.2.6耐久性

6.2.6.1双作用液压缸,当活塞行程L≤500mm时,累计行程≥100km;当活塞行程L>500mm时,允许按行程500mm换向,累计换向次数N≥20万次。6.2.6.2单作用液压缸

a)活塞式单作用液压缸,当活塞行程L≤500mm时,累计行程≥100km;当活塞行程L>500mm时,允许按行程500mm换向,累计换向次数N≥20万次。b)柱塞式单作用液压缸,当柱塞行程L≤500mm时,累计行程≥75km;当柱塞行程L>500mm时,允许按行程500mm换向,累计换向次数N≥15万次。6.2.6.3多级套筒式单、双作用液压缸,当套筒行程L≤500mm时,累计行程≥50km;当套筒行程L>500mm时,允许按行程500mm换向,累计换向次数N≥10万次。6.2.6.4耐久性试验后,内泄漏量增加值不得大于规定值的2倍,零件不应有异常磨损和其他形式的损坏。

6.2.7耐压性

液压缸的缸体应能承受其公称压力的1.5倍的压力,不得有外渗漏及零件损坏等现象。6.2.8缓冲bzxz.net

液压缸对缓冲性能有要求的,由用户和制造商协商确定。6.2.9高温性能

液压缸对高温性能有要求的,由用户和制造商协商确定。6.3装配质量

6.3.1清洁度:

所有零部件从制造到安装过程的清洁度控制应参照GB/Z19848-的要求,液压缸清洁度指标值应符合表8(即JB/T7858一2006的表2)的规定。采用“颗粒计数法”检测时,液压缸缸体内部油液固体颗粒污染等级不得高于GB/T14039—2002规定的—/19/16。5

JB/T10205-—2010

产品名称

双作用液压缸

活塞式、柱塞式

单作用液压缸

多级套筒式单、

双作用液压缸

产品规格

表8清洁度指标

行程为1m时的

清洁度指标值

80~110

缸筒内径

缸筒内径、

柱塞直径

套筒外径

125~160

180~250

320500

80~110

125~160

180~250

80~100

110~140

160200

≤135

≤260

≤135

≤110

≤150

说.明

实际指标值按下式计算:

G≤0.5(1+x)Go

式中:

G.实际指标值,单位为mg:

缸实际行程,单位为m;

表中给出的指标值,单位为

注1:多级套筒式单、双作用液压缸套筒外径为最终一级柱塞直径和各级套筒外径之和的平均值。注2:表中未包括的产品规格,其清洁度指标可参照同类型产品相近规格的指标。6.3.2

液压缸的装配应符合GB/T79352005中的4.4~4.7的规定。装配后应保证液压缸运动自如,所有对外连接螺纹、油口边缘等无损伤。装配后,液压缸的活塞行程长度公差应符合表9的规定。表9行程长度公差

单位:mm

L≤500

500

6.4外观要求

6.4.1外观应符合GB/T7935--2005中的4.8、4.9的规定。6.4.2缸的外观质量应满足下列要求:法兰结构的缸,两法兰接合面径向错位量≤0.5mm;6

公差值

铸锻件表面应光洁,无缺陷;

一焊缝应平整、均匀美观,不得有焊渣、飞溅物等;按图样规定的位置固定标牌,标牌应清晰、正确、平整;-进出油口及外连接表面应采取适当的防尘及保护措施。6.4.3涂层附着力:

液压缸表面油漆涂层附着力控制在GB/T9286一1998规定的0级~2级之间。7

性能试验方法

液压缸的试验方法按GB/T15622—2005的相关规定。7.1试验装置

JB/T10205—2010

7.1.1液压缸的试验装置原则上采用以水平基础为准的平面装置,被试缸用与其支承部分型式相适应的支承方式来安装,见图1。试验装置的液压系统原理图见GB/T15622一2005中的图3~图5。加载缸

7.1.2测量准确度:

轴承支座

图1加载缸水平加载试验装置

被试缸

试验台架

测量准确度采用B、C两级。测量系统的允许系统误差应符合表10的规定。型式检验按B级测量准确度,出厂检验不应低于C级测量准确度。表10测量系统允许系统误差

测量参量

在小于0.2MPa表压时kPa

在等于或大于0.2MPa表压时(%)温度℃

力(%)

流量(%)

7.2试验用油液

7.2.1.黏度

油温在40℃时的运动黏度应为29mm2/s~74mm2/s7.2.2温度

测量系统的允许系统误差

除特殊规定外,型式试验应在50℃土2℃下进行;出厂试验应在50℃土4℃下进行。出厂试验允许降低温度,在15℃~45℃范围内进行,但检测指标应根据温度变化进行相应调整,保证在50℃土4℃时能达到产品标准规定的性能指标。7.2.3污染度等级

试验液压系统油液的固体颗粒污染度等级不得高于GB/T14039—2002规定的一/19/15。7.2.4相容性

试验用油液应与被试液压缸的密封件材料相容,7.2.5稳态工况

试验中,试验系统各被控参量平均显示值在表11规定的范围内变化时为稳态工况。应在稳态工况下测量并记录各个参量。

JB/T10205—2010

被控参量平均显示值允许变化范围表11#

被控参量

在小于0.2MPa表压时kPa

在等于或大于0.2MPa表压时(%)温度℃

流量(%)

7.3试验项目和试验方法

7.3.1试运行

平均显示值允许变化范围

调整试验系统压力,使被试液压缸在无负载工况下起动,并全行程往复运动数次,完全排除液压缸内的空气。

7.3.2起动压力特性试验

试运转后,在无负载工况下,调整溢流阀,使无杆腔(双活塞杆液压缸,两腔均可)压力逐渐升高,至液压缸起动时,记录下的起动压力即为最低起动压力,应符合6.2.1的规定。7.3.3耐压试验

将被试液压缸活塞分别停在行程的两端(单作用液压缸处于行程极限位置),分别向工作腔施加1.5倍公称压力的油液,型式试验保压2min,出厂试验保压10s,应符合6.2.7的规定。7.3.4耐久性试验

在额定压力下,使被试液压缸以设计要求的最高速度连续运行,速度误差土10%,每次连续运行8h以上。在试验期间,被试液压缸的零部件均不得进行调整,记录累计行程或换向次数。试验后各项要求应符合6.2.6规定。

7.3.5泄漏试验

7.3.5.1内泄漏

在被试液压缸工作腔输入油液,加压至公称压力,测定经活塞泄漏至未加压腔的泄漏量,应符合6.2.2的规定。

7.3.5.2外渗漏

在进行7.3.2、7.3.3、7.3.4、7.3.5.1规定的试验时,检测活塞杆密封处的渗漏量,应符合6.2.3规定。检查缸体各静密封处、结合面处、焊缝处和可调节机构处不得有渗漏现象。7.3.5.3低压下的泄漏

当液压缸内径大于32mm时,在最低压力为0.5MPa下;当液压缸内径小于等于32mm时,在1MPa压力下,使液压缸全行程往复运动三次以上,每次在行程端部停留至少10S。在试验过程中,应符合6.2.4规定。

7.3.6缓冲试验

将被试液压缸工作腔的缓冲阀全部松开,调节试验压力为公称压力的50%,以设计的最高速度运行,当运行至缓冲阀全部关闭时,缓冲效果应符合6.2.8要求。注:当对产品有缓冲要求时,根据客户试验要求进行此项试验。7.3.7负载效率试验

将测力计安装在被试液压缸的活塞杆上,使被试液压缸保持匀速运动,按下面的公式计算出在不同压力下的负载效率,并绘制负载效率曲线,见图2。8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 机械行业标准(JB)

- JB/T9396-1999 环块磨损试验机 技术条件

- JB/T6396-2006 大型合金结构钢锻件 技术条件

- JB/T1694-1991 阀杆螺母(一)

- JB/T9868.1-1999 散装饲料运输车 型式与参数

- JB/T10549-2006 SF6气体密度继电器和密度表 通用技术条件

- JB/T9018-2011 自动化立体仓库 设计规范

- JB/T6427-2001 变压吸附制氧、制氮设备

- JB/T8368.1-1996 电锤钻

- JB/T9159.9-1999 单轴纵切自动车床辅具 丝锥夹套 B 型尺寸

- JB/T3411.87-1999 锥柄卡口镗铰刀杆 尺寸

- JB/T5761.1-1999 数控弯管机 技术条件

- JB/T6619.1-1999 轻型机械密封 技术条件

- JB/T6664.2-1993 自吸泵 技术条件

- JB/T6695-1993 汽轮机润滑油系统 技术条件

- JB/T5166-1991 方草捆压捆机 试验方法

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2