【国家标准(GB)】 金属材料 薄板和薄带 成形极限曲线的测定 第2部分:实验室成形极限曲线的测定

本网站 发布时间:

2024-10-17 12:44:34

- GB/T24171.2-2009

- 现行

- 点击下载此标准

标准号:

GB/T 24171.2-2009

标准名称:

金属材料 薄板和薄带 成形极限曲线的测定 第2部分:实验室成形极限曲线的测定

标准类别:

国家标准(GB)

标准状态:

现行-

发布日期:

2009-06-25 出版语种:

简体中文下载格式:

.rar .pdf下载大小:

6.26 MB

标准ICS号:

冶金>>金属材料试验>>77.040.10金属材料力学试验中标分类号:

冶金>>金属理化性能试验方法>>H22金属力学性能试验方法

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

GB/T 24171.2-2009 金属材料 薄板和薄带 成形极限曲线的测定 第2部分:实验室成形极限曲线的测定 GB/T24171.2-2009

部分标准内容:

ICS 77.040.10

中华人民共和国国家标准

GB/T24171.2-2009/IS012004-2:2008金属材料

薄板和薄带

成形极限曲线的测定

第2部分:实验室成形极限曲线的测定Metallic materials--Sheet and stripDeterminations of forming limit curves-Part2:Determinations of forming limit curves in laboratory(ISO12004-2:2008,IDT)

2009-06-25发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2010-04-01实施

GB/T24171.2—2009/IS012004-2:2008前言

符号及说明

试样和试验设备

应变截面线分析和应变对(s1,E2)的测量5

试验报告:

附录A(规范性附录)

二阶导数和“过滤的”二阶导数附录B(规范性附录)

附录C(规范性附录)

附录D(规范性附录)

附录E(资料性附录)

附录F(规范性附录)

附录G(资料性附录)

附录H(规范性附录)

参考文献

拟合区域宽度的计算

“钟形曲线”的最佳拟合反抛物线的计算网格的应用和测量用放大镜或显微镜进行测量用于验证计算程序的试验数据表FILC的数学描述和表示

极端的横截面数据例子

从测量应变分布到FLC数值的流程图2

GB/T24171.2—2009/IS012004-2.2008GB/T24171《金属材料薄板和薄带成形极限曲线的测定》分为二个部分:第1部分:冲压车间成形极限图的测量及应用;第2部分:实验室成形极限曲线的测定。本部分为GB/T24171的第2部分。本部分等同采用国际标准ISO12004-2:2008《金属材料薄

板和薄带成形极限曲线的测定第2部分:实验室成形极限曲线的测定》(英文版)。为了便于使用,本部分做了下列编辑性修改:a)“本国际标准”一词改为“本标准”;用小数点‘\代替作为小数点的逗号“,;6)

删除了国际标准的前言;

删除了国际标准中表1的法语、德语注释和注2;删除了国际标准中的表2;

将国际标准中表2的公式e=ln(1十e)合并到表1中;在试样报告部分增加了“本标准编号”一项。删除了附录E中的“下面的数据集和允许的分散度可以在因特网上相关文件中找到(见参考h)

目录)。”一句。

本部分的附录A、附录B、附录C、附录D、附录F、附录H均为规范性附录,附录E、附录G为资料性附录。

本部分由中国钢铁工业协会提出。本部分由全国钢标准化技术委员会归口。本部分起草单位:武汉钢铁(集团)公司、太原钢铁(集团)公司。本部分主要起草人:祝洪川、李荣锋、陈士华、王丽英、邱保文、杜丽影。I

GB/T24171.2—2009/ISO12004-2:2008引言

包含主应变/次应变点的图表。

成形极限图(FormingLimitDiagram/FLD)一—1FLD能够分辨某个应变数值对于某种材料来说是安全的还是破裂的,从安全点到破裂点的界线定义为成形极限曲线。

有两种不同的方法可以测定材料的成形极限:1)对冲废的零件进行应变分析,测定与零件外形和加工工艺有关的FLCs。在冲压车间,这些点的应变路径通常是未知的,成形极限曲线FLC依赖于材料、零件和所选择的成形条件。此方法见本标准第1部分。2)完善的实验室条件下的FLCs测定:为了评价其成形性能,需要对给定材料绘制唯一的成形极限曲线FLC。标准规定对FLC的测定需采用不同的线性应变路径。该方法可应用于材料的性能表征,见本标准第2部分。对于GB/T24171的本部分(关于实验室成形极限曲线的测定),下面的条件也是有效的:成形极限曲线(FLCs)用于确定指定的材料在受到拉延、胀形或拉延胀形相结合时能够达到的变形程度。这种能力受到裂纹产生、局部缩颈的限制。存在有许多测量材料成形极限的方法,但应指出的是,采用不同的方法得到的结果不能用于比较的目的。FLC表征了经过一定热-机械处理后特定厚度材料的变形极限。材料的力学性能和材料在FLC测量前的历史等附加信息对于成形性能的判断都是重要的。为了比较不局材料的成形能力,不仅要判断FLC,而且下面的参数也是重要的:至少主方向的力学性能;

b)最大力塑性延伸率,参照GB/T228;给定变形区间的π值,参照GB/T5027;c)

给定变形区间的n值,参照GB/T5028。1范围

GB/T24171.2—2009/IS012004-2:2008薄板和薄带

金属材料

成形极限曲线的测定

第2部分:实验室成形极限曲线的测定GB/T24171的本部分规定了在室温和线性应变路径下测定成形极限曲线(FLC)的试验条件及方法。

本部分适用于试验材料是平直的、厚度在0.3mm~4mm之间的金属材料。注:4mm的厚度上限是由材料最大允许厚度与冲头直径的比值确定的。对于薄钢板,推荐厚度的最大值为2.5mm。2

符号及说明

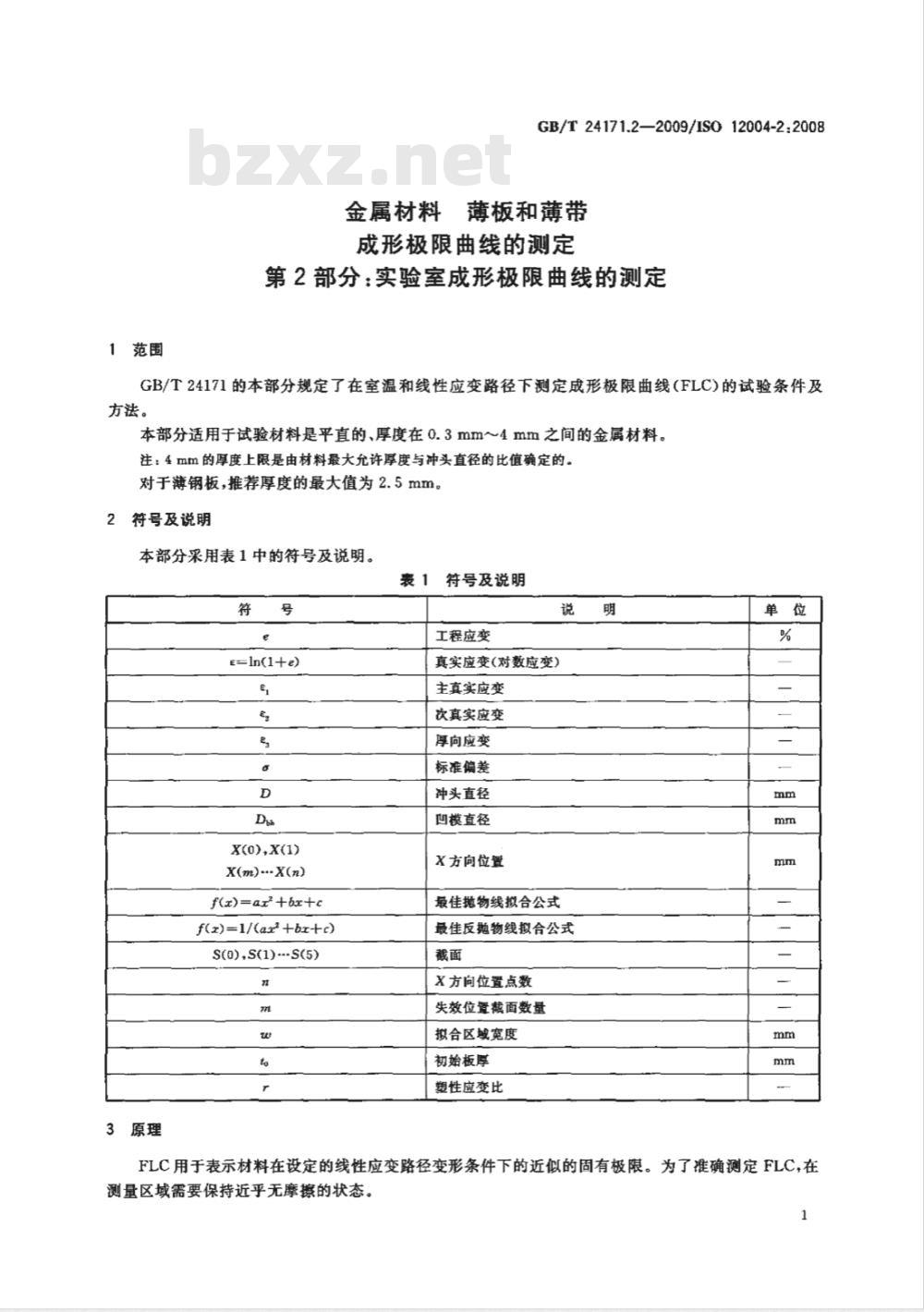

本部分采用表1中的符号及说明。表1符号及说明

E=ln(1+e)

X(0),X(1)

X(m)-.X(n)

f()=a++c

f(r)=1/(a+br+e)

S(0),S(1)---S(5)

3原理

工程应变

真实应变(对数应变)

主真实应变

次真实应变

厚向应变

标准偏差

冲头直径

四模直径

X方向位置

最佳抛物线拟合公式

最佳反抛物线拟合公式

X方向位置点数

失效位置截面数量

拟合区域宽度

初始板厚

塑性应变比

FLC用于表示材料在设定的线性应变路径变形条件下的近似的固有极限。为了准确测定FLC,在测量区域需要保持近乎无摩擦的状态。1

GB/T24171.2—2009/IS012004-2:2008首先在平直无变形的板料表面印制选定的、尺寸精确的网格或随机斑点图案。然后采用Nakajirma或Marciniak方法对板料进行变形直至破裂、停止试验。测量宜使用位置相关”的方法(见5.2)。注:“时间相关”方法正在开发中。测量变形后试样的应变,应变处理时忽略结果中缩颈或者破裂部分,然后通过插值确定材料不发生失效所能承受的最大应变。插值曲线中的最大值被定义为成形极限。成形极限由几种应变路径(s,和E,之间的不同比值)测量得到。测量的应变路径范围从单向拉伸到双向拉伸(胀形)。不同应变状态下收集的单个成形极限数据点连接起来即可得到成形极限曲线。绘于图中的曲线表示了薄板表面两真实应变,和e,的一种函数关系,即成形极限图。X轴代表了次真实应变,Y轴代表了主真实应变=,(见图1)。标准的转换公式允许计算主真实应变(e,)和次真实应变(e,)。下文中,应变指真实应变,也称为对数应变。

次真实应变e;

主真实应变:

单向拉伸s,=-[r/(1+r)Je,;

-般拉伸应变;

平面应变;

—一般胀形;

般胀形;

等双向拉伸(=胀形应变状态)e,E。图1六个不同应变路径的示意图

4试样和试验设备

4.1试样

4.1.1试样厚度

本试验使用厚度在0.3mm~4mm之间的平直金属薄板。4.1.2试样几何形状wwW.bzxz.Net

推荐的试样儿何形状如下:

GB/T24171.22009/IS012004-2:2008哑铃型的试样在中间有超过冲头直径25%的平行部分(对于100mm的冲头,建议平行部分的长度为25mm~50mm,过度弧半径为20mm~30mm),见图2。1——平行部分长度;

2-平行部分宽度;

3——过度弧半径:R=20mm~30mm图2带平行部分的哑铃型试样(狗骨头形状)E,>0时,可以使用不同曲率半圆弧切边得到的试样。对于钢板(主要是低强度级别的),如果试样在凹模國角部位不发生破裂,采用不同宽度的矩形薄带试样就足够了,否则采用上述的试样形状。相比于矩形带状试样,采用外圆弧形状的板料可以获得分布更均勾一致的成形极限试验数据点。4.1.3试样的制备

在保证试样边缘不产生裂纹的前提下,可采用铣削、线切割或其他不会产生裂纹、加工硬化和改变显微组织的方法。

4.1.4不同几何形状试样的数

为了描述完整的FLC至少需要5组不同几何形状的试样(目的是得到从单向到等双向拉伸分布均匀的FLC)。

如果不需要完整的FLC,不同几何形状试样的数量可以减少但应在测试报告中予以说明。4.1.5每种几何形状试样的数量

试样数量应能保证至少3个有效的样本。4.2网格的使用

4.2.1网格尺寸

推荐的网格尺寸取1倍左右的材料厚度(由于缩颈宽度的原因,网格尺寸同材料厚度有关),允许的最大网格尺寸为2.5倍材料厚度,对于100mm的冲头允许的最大网格尺寸为0.1英寸(2.54mm)。通常使用的网格尺寸为1mm或2mm。小网格由于准确度不高而不常使用(如果未变形的网格在试验前不进行测量的话)。

对于随机图案,虚拟网格的尺寸宜同推荐的网格尺寸相一致,也可以使用更小的虚拟网格。4.2.2网格的印制

印制的网格(如:方形、圆形、点阵)宜具有良好的对比度,不会留下刻痕或改变材料的显微结构。一些常用的技术有电化学、照相、丝网印刷和网格转印。随机图案(散斑)可以喷涂到试样表面,涂料同表面的结合力应在变形后予以检查,喷涂一层薄的,亚光的白色基底可以减少来自试样表面的反光,随后可以喷涂云雾状随机分布的黑色斑点(例如黑色的喷漆或墨粉)。

GB/T24171.2—2009/IS012004-2:20084.2.3未变形网格的精度

为了获得2%的系统准确度,基于1倍标准差(16)的初始网格的准确度应优于1%。这种情况仅适用于不考虑对未变形条件进行评估的系统。4.3试验装置

4.3.1一般要求

下面的参数对Nakajima和Marciniak试验都有效:冲头速度:(1.5±0.5)mm/s;

一防止材料流人:为了保证近乎线性的应变路径应尽可能阻止材料的流入。可行的方法有:用拉延筋,合适的板夹持力,锯齿状或滚花的模具(在最后两种方法不会导致局部应变集中或者裂纹的前提下);

一板夹持力,单位为千牛(kN):尽可能阻止材料流人;试验温度:(23士5)℃;

试验方向:对于给定的FLC,所有试样的主方向应取最低极限应变e,或e,的方向并且相对于轧制方向是一致的,见图3;

铝:纵向的(平行部分平行于轧制方向);-钢:除了特殊情况一般为横向的(平行部分垂直于轧制方向)。如果测试方向(纵向或者横向)未知则应通过双向应变试验或其他合适方法检查;冲头表面粗糙度:冲头表面的接触部位需进行抛光;凹模材料及硬度:硬化钢;

压边圈形状:圆环状压边圈,见图4;试验停止判据:出现裂纹;

裂纹检测:目测或载荷下降。

a)钢

轧制方向(RD)。

b)铝

图3平行部相对于轧制方向(RD)的取向D

一落料宽度与冲头直径相等;

1-——有切口的锯齿状压边图;2-——板料;

3—冲头。

GB/T24171.2—2009/IS012004-2:2008注:为了与理想的线性应变路径更接近和获得更均匀的真应变数值分布,可以使用有切口的圆环状压边圈(建议切口宽度等于冲头直径)。

图4有切口的压边圈

4.3.2应变测量

a)系统准确度:

测量系统在基于一倍标准偏差(1o)下的系统准确度宜优于2%(准确度依赖于网格准确度/分辨力、相机分辨率、测区域、计算方法)。b)未变形网格精度:

初始网格在基于一倍标准偏差(1)下的准确度宜优于1%(仅对未变形条件不进行评估的系统有要求)。

测量装置:

可以采用任何方便的测量装置,测量装置的不确定度应小于测量长度的1%。推荐使用的相机和软件允许的在基于1倍标准偏差(1)下的准确度要优于2%,d)应变测量:

应变测量可以通过测量最终网格的尺寸进行,此时初始网格的准确度是知道的(<1%),或者通过比较最终网格和初始网格的尺寸或采用增量方法进行,即参考初始网格大小计算应变。4.3.3Nakajima试验

4.3.3.1通则

采用半球冲头的Nakajima成形方法见图5。5

GB/T24171.2—2009/IS012004-2:2008R10

1—.-润滑层。

105±5

100±2

图5Nakajima试验模具的横截面示意图4.3.3.2模具

a)冲头直径:(100士2)mm;

b)凹模直径:优先取105mm并且不小于冲头直径加上2.5倍的材料厚度;单位为辜米

c)凹模圆角半径:优先取8mm,最小取5mm或者2倍材料厚度两者之中的较大值。4.3.3.3试验条件

润滑方式:

只有调整润滑方式,使裂纹产生在距离拱顶15%的冲头直径范围内试验才有效。采用最佳的润滑方式可以使裂纹产生在非常接近拱顶的位置。在这种情况下,可以显著减少对称于拱顶的双缩颈问题(随后两个缩颈区域中的一个开始起裂),截面应变分布图中严重的双顶点现象可以减少。这使应变对(e,-e,)的自动测量更准确。在一\个特定的FILC测量过程中,可不改变润滑方式。推荐的润滑方式有:

冲头工作力小时(比较薄的钢板或抗拉强度相对低的材料。例如厚度小于2mm的铝板):a)

1)油或油脂(如羊脂);

圆形PE或PTFE薄膜(如0.05mm厚);2)

油或油脂。

冲头工作力大时(较厚的钢板或抗拉强度更高的材料):b)

简单的:

与a)相同但用更软的PVC代替PTFE。2)

复杂的:

油或油脂(如羊脂);

圆形PE或PTFE薄膜(0.05mm~0.1mm厚);油或油脂:

软PVC薄片(3mm厚);

油或油脂;

圆形PE或PTFE薄膜(0.05mm~0.1mm厚);油或油脂。

润滑层I和班是可选的。

GB/T24171.2—2009/IS012004-2:2008使用这两种润滑方式,绝大多数试验都可以满足裂纹出现在拱顶的条件。从以前不同材料的试验情况来看,不存在一种通用的润滑方式(适合所有的材料和所有的厚度范围)。最困难的情况出现在试验厚度大的高强度材料中。根据个人的实践和经验可以使用替换的润滑方式。在这种情况下建议通过球冲胀形对润滑方式进行测试。能够获得最大的极限拱高并使裂纹出现在拱顶的润滑方式被认为是最合适的。

为了防止薄膜起皱,薄膜的直径宜小于冲头的直径。4.3.4Marciniak试验

4.3.4.1通则

Marciniak成形方法使用平冲头,见图6。单位为毫米

100±25(D)

图6Marcinjak试验模具的横裁面示意图4.3.4.2模具

a)冲头直径:直径(100士25)mm的平冲头;b)冲头的圆角半径:建议取10%的冲头直径;凹模直径:建议取120%的冲头直径;c)

d)凹模圆角半径:10%~20%的冲头直径。4.3.4.3垫板

为避免试样与冲头平面接触,必须使用垫板,这样可以确保裂纹出现在正确的位置并且获得均勾的应变分布。

垫板的塑性不低于被试验材料的塑性,垫板通过裁剪获得。在研究的材料出现裂纹前,垫板不应发生破裂。

垫板的最小厚度应为试样厚度的0.8倍左右,可以使用一块以上的垫板。垫板的尺寸宜同试样或者双向应变试验板料的尺寸相等(使垫板的加工和存储更方便)。垫板应有个直径D(通常32mm~34mm)的中间孔,并与冲头对中。孔的边部质量必须能够避免早期裂纹的产生。试样发生破裂时垫板的孔径必须保持小于冲头平面部位的直径。如果需要,垫板可以切割为两部分(垂直于应变方向)。垫板与试样的接触面有更高的粗糙度(例如喷砂)有益于提高垫板与试样间的摩擦力。4.3.4.4试验条件

垫板同试样之间不允许进行润滑,但通常冲头和垫板之问需要进行润滑。7

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T24171.2-2009/IS012004-2:2008金属材料

薄板和薄带

成形极限曲线的测定

第2部分:实验室成形极限曲线的测定Metallic materials--Sheet and stripDeterminations of forming limit curves-Part2:Determinations of forming limit curves in laboratory(ISO12004-2:2008,IDT)

2009-06-25发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2010-04-01实施

GB/T24171.2—2009/IS012004-2:2008前言

符号及说明

试样和试验设备

应变截面线分析和应变对(s1,E2)的测量5

试验报告:

附录A(规范性附录)

二阶导数和“过滤的”二阶导数附录B(规范性附录)

附录C(规范性附录)

附录D(规范性附录)

附录E(资料性附录)

附录F(规范性附录)

附录G(资料性附录)

附录H(规范性附录)

参考文献

拟合区域宽度的计算

“钟形曲线”的最佳拟合反抛物线的计算网格的应用和测量用放大镜或显微镜进行测量用于验证计算程序的试验数据表FILC的数学描述和表示

极端的横截面数据例子

从测量应变分布到FLC数值的流程图2

GB/T24171.2—2009/IS012004-2.2008GB/T24171《金属材料薄板和薄带成形极限曲线的测定》分为二个部分:第1部分:冲压车间成形极限图的测量及应用;第2部分:实验室成形极限曲线的测定。本部分为GB/T24171的第2部分。本部分等同采用国际标准ISO12004-2:2008《金属材料薄

板和薄带成形极限曲线的测定第2部分:实验室成形极限曲线的测定》(英文版)。为了便于使用,本部分做了下列编辑性修改:a)“本国际标准”一词改为“本标准”;用小数点‘\代替作为小数点的逗号“,;6)

删除了国际标准的前言;

删除了国际标准中表1的法语、德语注释和注2;删除了国际标准中的表2;

将国际标准中表2的公式e=ln(1十e)合并到表1中;在试样报告部分增加了“本标准编号”一项。删除了附录E中的“下面的数据集和允许的分散度可以在因特网上相关文件中找到(见参考h)

目录)。”一句。

本部分的附录A、附录B、附录C、附录D、附录F、附录H均为规范性附录,附录E、附录G为资料性附录。

本部分由中国钢铁工业协会提出。本部分由全国钢标准化技术委员会归口。本部分起草单位:武汉钢铁(集团)公司、太原钢铁(集团)公司。本部分主要起草人:祝洪川、李荣锋、陈士华、王丽英、邱保文、杜丽影。I

GB/T24171.2—2009/ISO12004-2:2008引言

包含主应变/次应变点的图表。

成形极限图(FormingLimitDiagram/FLD)一—1FLD能够分辨某个应变数值对于某种材料来说是安全的还是破裂的,从安全点到破裂点的界线定义为成形极限曲线。

有两种不同的方法可以测定材料的成形极限:1)对冲废的零件进行应变分析,测定与零件外形和加工工艺有关的FLCs。在冲压车间,这些点的应变路径通常是未知的,成形极限曲线FLC依赖于材料、零件和所选择的成形条件。此方法见本标准第1部分。2)完善的实验室条件下的FLCs测定:为了评价其成形性能,需要对给定材料绘制唯一的成形极限曲线FLC。标准规定对FLC的测定需采用不同的线性应变路径。该方法可应用于材料的性能表征,见本标准第2部分。对于GB/T24171的本部分(关于实验室成形极限曲线的测定),下面的条件也是有效的:成形极限曲线(FLCs)用于确定指定的材料在受到拉延、胀形或拉延胀形相结合时能够达到的变形程度。这种能力受到裂纹产生、局部缩颈的限制。存在有许多测量材料成形极限的方法,但应指出的是,采用不同的方法得到的结果不能用于比较的目的。FLC表征了经过一定热-机械处理后特定厚度材料的变形极限。材料的力学性能和材料在FLC测量前的历史等附加信息对于成形性能的判断都是重要的。为了比较不局材料的成形能力,不仅要判断FLC,而且下面的参数也是重要的:至少主方向的力学性能;

b)最大力塑性延伸率,参照GB/T228;给定变形区间的π值,参照GB/T5027;c)

给定变形区间的n值,参照GB/T5028。1范围

GB/T24171.2—2009/IS012004-2:2008薄板和薄带

金属材料

成形极限曲线的测定

第2部分:实验室成形极限曲线的测定GB/T24171的本部分规定了在室温和线性应变路径下测定成形极限曲线(FLC)的试验条件及方法。

本部分适用于试验材料是平直的、厚度在0.3mm~4mm之间的金属材料。注:4mm的厚度上限是由材料最大允许厚度与冲头直径的比值确定的。对于薄钢板,推荐厚度的最大值为2.5mm。2

符号及说明

本部分采用表1中的符号及说明。表1符号及说明

E=ln(1+e)

X(0),X(1)

X(m)-.X(n)

f()=a++c

f(r)=1/(a+br+e)

S(0),S(1)---S(5)

3原理

工程应变

真实应变(对数应变)

主真实应变

次真实应变

厚向应变

标准偏差

冲头直径

四模直径

X方向位置

最佳抛物线拟合公式

最佳反抛物线拟合公式

X方向位置点数

失效位置截面数量

拟合区域宽度

初始板厚

塑性应变比

FLC用于表示材料在设定的线性应变路径变形条件下的近似的固有极限。为了准确测定FLC,在测量区域需要保持近乎无摩擦的状态。1

GB/T24171.2—2009/IS012004-2:2008首先在平直无变形的板料表面印制选定的、尺寸精确的网格或随机斑点图案。然后采用Nakajirma或Marciniak方法对板料进行变形直至破裂、停止试验。测量宜使用位置相关”的方法(见5.2)。注:“时间相关”方法正在开发中。测量变形后试样的应变,应变处理时忽略结果中缩颈或者破裂部分,然后通过插值确定材料不发生失效所能承受的最大应变。插值曲线中的最大值被定义为成形极限。成形极限由几种应变路径(s,和E,之间的不同比值)测量得到。测量的应变路径范围从单向拉伸到双向拉伸(胀形)。不同应变状态下收集的单个成形极限数据点连接起来即可得到成形极限曲线。绘于图中的曲线表示了薄板表面两真实应变,和e,的一种函数关系,即成形极限图。X轴代表了次真实应变,Y轴代表了主真实应变=,(见图1)。标准的转换公式允许计算主真实应变(e,)和次真实应变(e,)。下文中,应变指真实应变,也称为对数应变。

次真实应变e;

主真实应变:

单向拉伸s,=-[r/(1+r)Je,;

-般拉伸应变;

平面应变;

—一般胀形;

般胀形;

等双向拉伸(=胀形应变状态)e,E。图1六个不同应变路径的示意图

4试样和试验设备

4.1试样

4.1.1试样厚度

本试验使用厚度在0.3mm~4mm之间的平直金属薄板。4.1.2试样几何形状wwW.bzxz.Net

推荐的试样儿何形状如下:

GB/T24171.22009/IS012004-2:2008哑铃型的试样在中间有超过冲头直径25%的平行部分(对于100mm的冲头,建议平行部分的长度为25mm~50mm,过度弧半径为20mm~30mm),见图2。1——平行部分长度;

2-平行部分宽度;

3——过度弧半径:R=20mm~30mm图2带平行部分的哑铃型试样(狗骨头形状)E,>0时,可以使用不同曲率半圆弧切边得到的试样。对于钢板(主要是低强度级别的),如果试样在凹模國角部位不发生破裂,采用不同宽度的矩形薄带试样就足够了,否则采用上述的试样形状。相比于矩形带状试样,采用外圆弧形状的板料可以获得分布更均勾一致的成形极限试验数据点。4.1.3试样的制备

在保证试样边缘不产生裂纹的前提下,可采用铣削、线切割或其他不会产生裂纹、加工硬化和改变显微组织的方法。

4.1.4不同几何形状试样的数

为了描述完整的FLC至少需要5组不同几何形状的试样(目的是得到从单向到等双向拉伸分布均匀的FLC)。

如果不需要完整的FLC,不同几何形状试样的数量可以减少但应在测试报告中予以说明。4.1.5每种几何形状试样的数量

试样数量应能保证至少3个有效的样本。4.2网格的使用

4.2.1网格尺寸

推荐的网格尺寸取1倍左右的材料厚度(由于缩颈宽度的原因,网格尺寸同材料厚度有关),允许的最大网格尺寸为2.5倍材料厚度,对于100mm的冲头允许的最大网格尺寸为0.1英寸(2.54mm)。通常使用的网格尺寸为1mm或2mm。小网格由于准确度不高而不常使用(如果未变形的网格在试验前不进行测量的话)。

对于随机图案,虚拟网格的尺寸宜同推荐的网格尺寸相一致,也可以使用更小的虚拟网格。4.2.2网格的印制

印制的网格(如:方形、圆形、点阵)宜具有良好的对比度,不会留下刻痕或改变材料的显微结构。一些常用的技术有电化学、照相、丝网印刷和网格转印。随机图案(散斑)可以喷涂到试样表面,涂料同表面的结合力应在变形后予以检查,喷涂一层薄的,亚光的白色基底可以减少来自试样表面的反光,随后可以喷涂云雾状随机分布的黑色斑点(例如黑色的喷漆或墨粉)。

GB/T24171.2—2009/IS012004-2:20084.2.3未变形网格的精度

为了获得2%的系统准确度,基于1倍标准差(16)的初始网格的准确度应优于1%。这种情况仅适用于不考虑对未变形条件进行评估的系统。4.3试验装置

4.3.1一般要求

下面的参数对Nakajima和Marciniak试验都有效:冲头速度:(1.5±0.5)mm/s;

一防止材料流人:为了保证近乎线性的应变路径应尽可能阻止材料的流入。可行的方法有:用拉延筋,合适的板夹持力,锯齿状或滚花的模具(在最后两种方法不会导致局部应变集中或者裂纹的前提下);

一板夹持力,单位为千牛(kN):尽可能阻止材料流人;试验温度:(23士5)℃;

试验方向:对于给定的FLC,所有试样的主方向应取最低极限应变e,或e,的方向并且相对于轧制方向是一致的,见图3;

铝:纵向的(平行部分平行于轧制方向);-钢:除了特殊情况一般为横向的(平行部分垂直于轧制方向)。如果测试方向(纵向或者横向)未知则应通过双向应变试验或其他合适方法检查;冲头表面粗糙度:冲头表面的接触部位需进行抛光;凹模材料及硬度:硬化钢;

压边圈形状:圆环状压边圈,见图4;试验停止判据:出现裂纹;

裂纹检测:目测或载荷下降。

a)钢

轧制方向(RD)。

b)铝

图3平行部相对于轧制方向(RD)的取向D

一落料宽度与冲头直径相等;

1-——有切口的锯齿状压边图;2-——板料;

3—冲头。

GB/T24171.2—2009/IS012004-2:2008注:为了与理想的线性应变路径更接近和获得更均匀的真应变数值分布,可以使用有切口的圆环状压边圈(建议切口宽度等于冲头直径)。

图4有切口的压边圈

4.3.2应变测量

a)系统准确度:

测量系统在基于一倍标准偏差(1o)下的系统准确度宜优于2%(准确度依赖于网格准确度/分辨力、相机分辨率、测区域、计算方法)。b)未变形网格精度:

初始网格在基于一倍标准偏差(1)下的准确度宜优于1%(仅对未变形条件不进行评估的系统有要求)。

测量装置:

可以采用任何方便的测量装置,测量装置的不确定度应小于测量长度的1%。推荐使用的相机和软件允许的在基于1倍标准偏差(1)下的准确度要优于2%,d)应变测量:

应变测量可以通过测量最终网格的尺寸进行,此时初始网格的准确度是知道的(<1%),或者通过比较最终网格和初始网格的尺寸或采用增量方法进行,即参考初始网格大小计算应变。4.3.3Nakajima试验

4.3.3.1通则

采用半球冲头的Nakajima成形方法见图5。5

GB/T24171.2—2009/IS012004-2:2008R10

1—.-润滑层。

105±5

100±2

图5Nakajima试验模具的横截面示意图4.3.3.2模具

a)冲头直径:(100士2)mm;

b)凹模直径:优先取105mm并且不小于冲头直径加上2.5倍的材料厚度;单位为辜米

c)凹模圆角半径:优先取8mm,最小取5mm或者2倍材料厚度两者之中的较大值。4.3.3.3试验条件

润滑方式:

只有调整润滑方式,使裂纹产生在距离拱顶15%的冲头直径范围内试验才有效。采用最佳的润滑方式可以使裂纹产生在非常接近拱顶的位置。在这种情况下,可以显著减少对称于拱顶的双缩颈问题(随后两个缩颈区域中的一个开始起裂),截面应变分布图中严重的双顶点现象可以减少。这使应变对(e,-e,)的自动测量更准确。在一\个特定的FILC测量过程中,可不改变润滑方式。推荐的润滑方式有:

冲头工作力小时(比较薄的钢板或抗拉强度相对低的材料。例如厚度小于2mm的铝板):a)

1)油或油脂(如羊脂);

圆形PE或PTFE薄膜(如0.05mm厚);2)

油或油脂。

冲头工作力大时(较厚的钢板或抗拉强度更高的材料):b)

简单的:

与a)相同但用更软的PVC代替PTFE。2)

复杂的:

油或油脂(如羊脂);

圆形PE或PTFE薄膜(0.05mm~0.1mm厚);油或油脂:

软PVC薄片(3mm厚);

油或油脂;

圆形PE或PTFE薄膜(0.05mm~0.1mm厚);油或油脂。

润滑层I和班是可选的。

GB/T24171.2—2009/IS012004-2:2008使用这两种润滑方式,绝大多数试验都可以满足裂纹出现在拱顶的条件。从以前不同材料的试验情况来看,不存在一种通用的润滑方式(适合所有的材料和所有的厚度范围)。最困难的情况出现在试验厚度大的高强度材料中。根据个人的实践和经验可以使用替换的润滑方式。在这种情况下建议通过球冲胀形对润滑方式进行测试。能够获得最大的极限拱高并使裂纹出现在拱顶的润滑方式被认为是最合适的。

为了防止薄膜起皱,薄膜的直径宜小于冲头的直径。4.3.4Marciniak试验

4.3.4.1通则

Marciniak成形方法使用平冲头,见图6。单位为毫米

100±25(D)

图6Marcinjak试验模具的横裁面示意图4.3.4.2模具

a)冲头直径:直径(100士25)mm的平冲头;b)冲头的圆角半径:建议取10%的冲头直径;凹模直径:建议取120%的冲头直径;c)

d)凹模圆角半径:10%~20%的冲头直径。4.3.4.3垫板

为避免试样与冲头平面接触,必须使用垫板,这样可以确保裂纹出现在正确的位置并且获得均勾的应变分布。

垫板的塑性不低于被试验材料的塑性,垫板通过裁剪获得。在研究的材料出现裂纹前,垫板不应发生破裂。

垫板的最小厚度应为试样厚度的0.8倍左右,可以使用一块以上的垫板。垫板的尺寸宜同试样或者双向应变试验板料的尺寸相等(使垫板的加工和存储更方便)。垫板应有个直径D(通常32mm~34mm)的中间孔,并与冲头对中。孔的边部质量必须能够避免早期裂纹的产生。试样发生破裂时垫板的孔径必须保持小于冲头平面部位的直径。如果需要,垫板可以切割为两部分(垂直于应变方向)。垫板与试样的接触面有更高的粗糙度(例如喷砂)有益于提高垫板与试样间的摩擦力。4.3.4.4试验条件

垫板同试样之间不允许进行润滑,但通常冲头和垫板之问需要进行润滑。7

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 国家标准(GB)

- GB/T18204.4-2000 公共场所毛巾、床上卧具微生物检验方法细菌总数测定

- GB/T11839-1989 二氧化铀芯块中硼的测定 姜黄素萃取光度法

- GB/T5738-1995 瓶装酒、饮料塑料周转箱

- GB/T28809-2012 轨道交通 通信、信号和处理系统 信号用安全相关电子系统

- GB/T21238-2007 玻璃纤维增强塑料夹砂管

- GB/T38780-2020 竹席

- GB/T1243-2024 传动用短节距精密滚子链、套筒链、附件和链轮

- GB/T14652.2-2001 小艇﹐非耐火燃油软管

- GB/T15917.3-1995 金属镝及氧化镝化学分析方法 对氯苯基荧光酮--溴化十六烷基三甲基胺分光光度法测定钽量

- GBN226-1984 石英玻璃退火点测试方法(拉丝法)

- GB5793-1986 字鼓式行式打印机色带卷轴基本尺寸

- GB/T20957.5-2007 精密加工中心检验条件 第5部分:工件夹持托板的定位精度和重复定位精度检验

- GB/T11813-2008 压水堆燃料棒氦质谱检漏

- GB/T12611-2008 金属零(部)件镀覆前质量控制技术要求

- GB12951-2009 离子感烟火灾探测器用镅241α放射源

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2