- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 机械行业标准(JB) >>

- JB/T 1534-2006 组合机床 通用技术条件

标准号:

JB/T 1534-2006

标准名称:

组合机床 通用技术条件

标准类别:

机械行业标准(JB)

标准状态:

现行-

发布日期:

2006-11-27 -

实施日期:

2007-05-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

508.57 KB

替代情况:

替代JB/T 1534-1993

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了组合机床基本的、共同性的技术要求。本标准适用于机床的设计、制造、检验与验收。 JB/T 1534-2006 组合机床 通用技术条件 JB/T1534-2006

部分标准内容:

规范性引用文件

3技术要求.

一般要求

型导、名称和参数

附件和工具

电气系统

数控系统

液压、气动、

和润滑系统

测量装罩

安全卫生

加工质

装配质

检验与验收

机床的空运转试验

温升试验

动作试验

安全防护装置和保险装置的检验液压系统检验.

整机连续空运转试验,

机床的负荷试验.

机床的精度检验、

JB/T1534—2006

JB/T 15342006

本标推代替JB/T1534—1993组合机床通用技术条件。本标准与JB/T1534--1993相比,主要变化如下:按照○B/TI.I的规定,增加了“前言,内容格式和图表按编写规则进行了修改;章条进行了部分调整,原第3章“基本要求”改为“技术要求”,第6章“验收检验\改为“检验与验收”,本标麗的主要构成为“技术要求”和“检验与验收”两大部分:一对整机连续空运转试验时间进行了适当调整:将现有的针对性强,配套使用的专题性通用国家标准、行业标推作了充实和加以直接引用。本标推由中国机械工业联合会提出。本标摊由全国金属切前机床标准化技术委员会(SAC/TC22)归口。本标准起草单位:大连组合机床研究所。本标主要起草人:付承云。

本标准所代替标准的历次版本发布情况:-JBn 1534—1983,JB/T 1534—1993。1范围

组合机床通用技术条件

JB/T 1534-2006

本标准规定了组合机床(包括组合机床自动线、组合机床通用部件,以下简称机床)基本的,共同性的技术要求,

本标准适用于机床的设计、制造、检验与验收。2规范性引用文件

下列文件中的条款通过本标摊引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协义的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB5226.1—2002机械安全机械电气设备第1部分:通用技术条件(EC60204-1:2000,IT)GB/I6576—2002机床润滑系统(ISO5170:1977,MOD)GB/T7932—2003气动系统通用技术条件(ISO4418:1998,DT)GB/T9061-~2006金属切削机床通用技术条件金属切削机床安全防护通用技术条件GB 15760-2004

GB/T 16769—1997

金属划削机床噪声声压级测量方法JB/T 3997-

—1994

JB/T 4168—1999

JB/T 8832-

JB/T 9872—1999

JB/T 9873—1999

JB/T 9874—1999

JB/T 9877--1999

JB/T 9878—1999

JB/T 9879—1999

JB/T 100511999

3技术要求

3.1般要求

金属切削机床灰铸铁件技术条件组合机床型号编制方法

机床数控系统通用技术条件

金属切削机床

金属切削机床

机械加工件通用技术条件

焊接件通用技术条件

装配通用技术条件

金属切削机床

金属切削机床

金属切削机床

金属切削机床

金属切机床

清洁度的测定

粉尘浓度的测定

油雾浓度测定方法

液压系统通用技术条件

本标准未规定的捡验项目,还应符合GB/T906I、JB/T9874等有关标准的规定。3.2型号。名称和参数

机床的型号、名称应符合JB/T4168的规定。机床的名称应表征被加工零件名称、加工部位、机床型式(卧、立,复合式等)和主要工艺特性,自动线的名称应表征被加工零件的名称和工艺特性,机床的参数应符合相应的参数和尺寸标准的规定。3.3附件和工具

根据用户要求,按协议供应附件和工具。3.4电气系统

机床的电气系统应符合GB5226.1的规定。-

JB/T 15342006

3.5数控系统

机床的数控系统应符合 JB/T8832的有关规定。3.6液压、气动、冷却和润滑系统3.6.1 机床的液压系统应符合 JB/T 10051 的规定。3.6.2机床的气动系统应符合GB/T7932的规定。3.6.3机的冷却系统应保证冷却充分、可靠。3.6.4机床的润滑系统应符合 GB/T6576的规定。3.6.5机床的液压、气动、冷却和润滑系统及其他部位均不应漏(渗)油、漏()水、漏气。切削冷却被不应混人液压系统和润滑系统。3.7量装置

机床和附件的测止装罩应准确、可靠,便于观赛和操作,视场清晰。有密封要求处应设有可靠的密封装暨。

3.8安全卫生

3.8.1机床上有可能对人身键康或对设备易造成损伤的部位,应采取安全措施或设计安装防护装置机床的安全防护应符合157的有关规定。3.8.2机床粉尘浓度的测定方法直符合JB/T9878的规定。3.B.3机床油雾浓度的测量方法宜符合JB/T9879的规定。3.8.4采用“静压”装的机床,应保证在静压建立以后才能起动,当压力变化超过规定或电力中断时应保证安全。

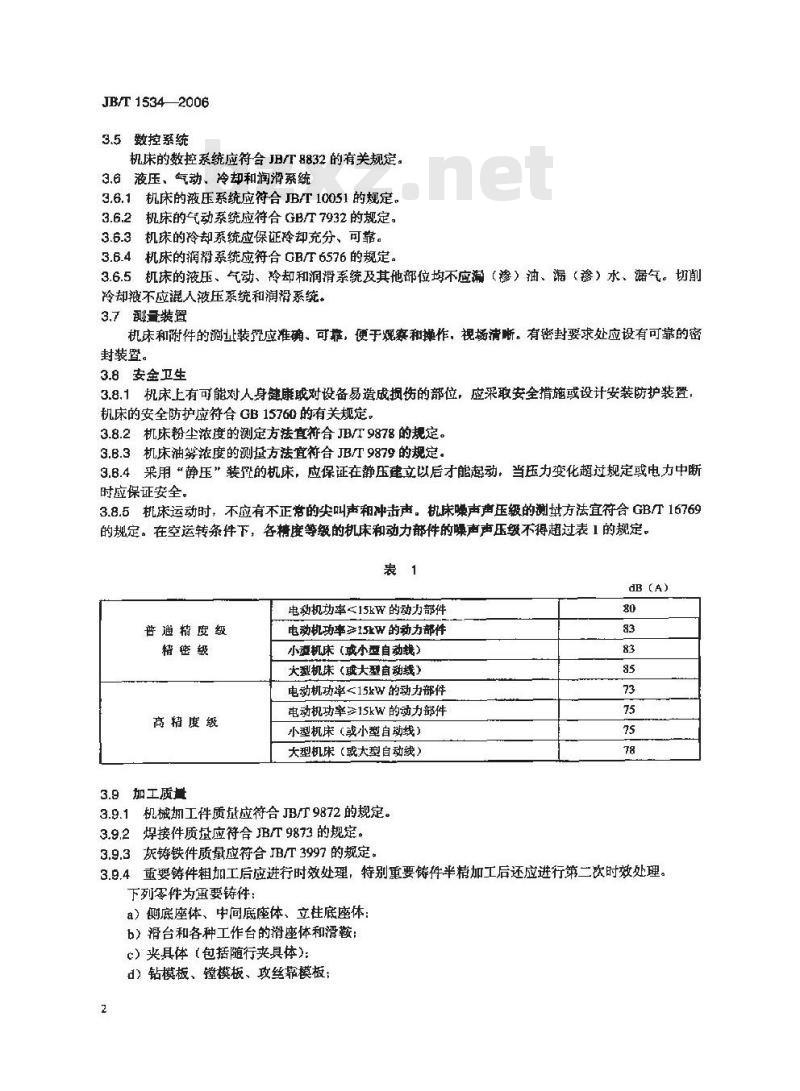

3.8.5机床运动时,不应有不正常的尖叫声和冲击声。机床噪声声压级的测其方法宜符合GBT16769的规定。在空运转条件下,各精度等级的机床和动力件的噪声声压级不得超过表1的规定。裹

dB (A)

电动机功率<15kW的动力部件

普通精度级

精密级

高精度级

电动机功率多1W的动力部件

小亚机床(或小墨自动裁)

大型机床(或大型自动线)

电动机功率<15kW的动力部件

电动机功率≥15kW的动力部件

小型机床(或小型自动线)

大型机床(或大型自动线)

3.9加工质盘

机械加工件质整应符合JB/T9872的规定。3.9.1

焊接件质量应符合JB/T9873的规定。3.9.2

灰铸铁件质鼠应符合JB/T3997的规定,3.9.3

3.9.4,重要铸件粗加工后应进行时效处理,特别重要铸件半精加工后还应进行第二次时效处理。下列零件为要铸件:

a)侧底座体、中间底座体、立柱底座体:b)滑台和各种工作台的滑座体和滑鞍:c)夹具体(包括随行夹具体):d)钻模板、镗模板、攻丝模板:2

e)多轴箱体、多轴箱后盖:

f)立住体:

g)回转工作台体、花盘;

h)国转鼓轮体、鼓轮支架;

i)各种主轴部件的箱体:

j)动力头体、动力箱体:

k)转塔头体:

1)传动装置箱体:

m)机床安装、调整用的样件:

n)其他重要铸件。

下列零件为特别重要铸件:

a)高精度工作台的滑座体和滑鞍:b)精镗头箱体:

c)精度夹具体;

d)高精度模板:

e)其他特别重要铸件。

JB/T 1534--2006

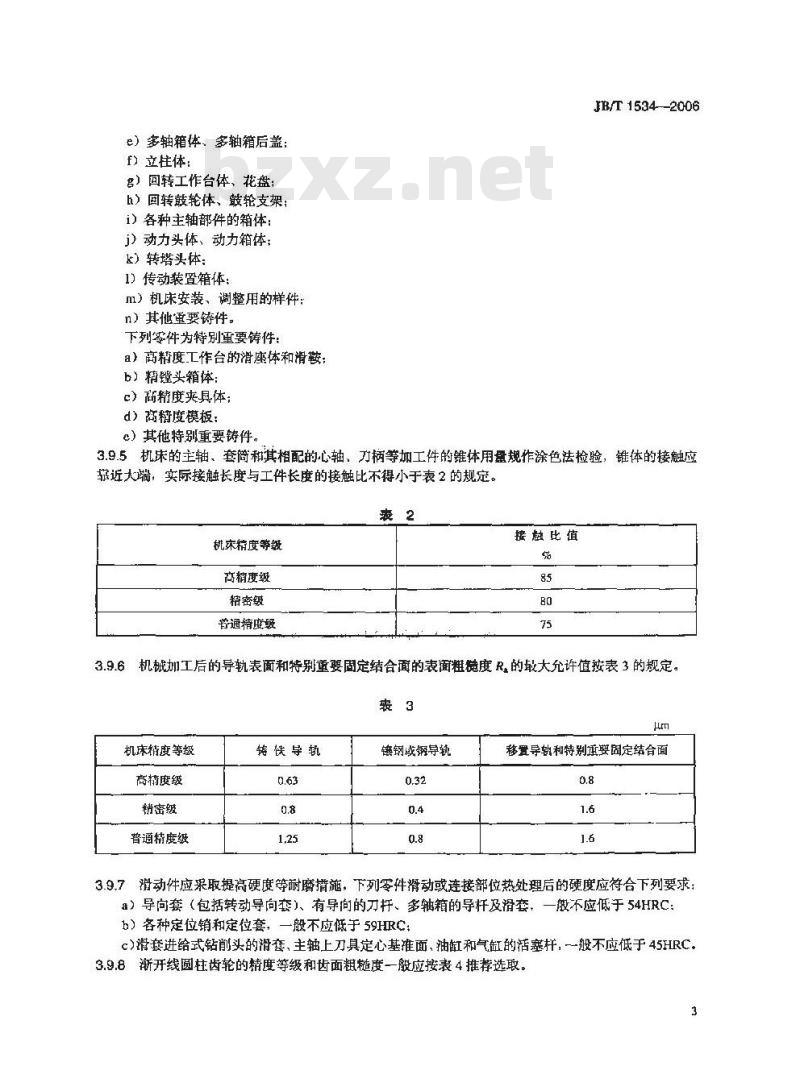

3.9.5机床的主轴、套简和其相配的心轴、刀柄等加工件的锥体用盘规作涂色法检验,锥体的接触应获近大端,实际接触长度与工件长度的接触比不得小于表2的规定。2

机床精度等级

高精度级

精密级

臀通精度级

接慰比值

3.9.6机械工后的导轨表面和特别重要固定结合面的表面粗糙度R,的敏大允许值按表3的规定。裘3下载标准就来标准下载网

机床精度等级

高精度级

精密级

普精鹿级

铸快导轨

镶钢或钢导轨

移置导轨和特别重要固定结合面0.8

3.9.7滑动件应采取提高硬度等耐磨措施,下列零件滑动或连接部位热处理后的硬度应符合下列要求:a)导向套(包括转动导向套)、有导向的刀杆、多轴箱的导杆及滑套,一般不应低于54HRC:b)各种定位销和定位套,一般不应低于59HRCc)套进给式钻削头的滑套、主轴上刀具定心基准面、油缸和气缸的活塞杆,-一般不应低于45HRC。3.9.8渐开线圆柱齿轮的精度等级和齿面粗糙度一般应按表4推荐选取。3

JB/T 1534-2006

应用部件、圆周速度

机床主传动的重要齿轮

高精度级机床的进给齿轮

油泵齿轮

圆周速度 V>10m/s~15mVs 的直齿轮圆周速度 V>15m/s~30m/s的斜齿轮精密级和高精度级机床的进给齿轮圆,周速度 V>6mvs~10m/s的直齿轮圆周速度V>8mVs~15m/s的斜齿轮表4

齿轮精度等皱

齿面租精度R,值的最大允许值

注:表中所列齿轮精度等级系指齿轮精度的三个公差组中主要公差组而百。非主要公差组允许低1级。3.10装配质量

3.10.1机床的装配质量应符合,JB/T 9874的规定。3,10.2机床装配过程中清洁度检测要求和方法宜符合JB/T9877的规定。3.10.3刮研件的结合面应检查刮研面的接触点数,刮研面不应有机械加工的痕迹和明显的扎刀痕。3.10.3.1下列导轨为滑动导轨:且)滑台导轨副:

b)移动工作台导轨测:

c)铣削工作台导轨翻:

d)动力头导轨副:

e)镗孔车端面头刀盘导轨副:

f))输送装量导轨副:

g)其他滑动导轨剧。

3.10.3.2下列导轨为移暨导轨:1)滑套进给式钻前头可调滑座导轨副:b)铣削头猬座导轨副:

c)攻丝头座导轨副:

d)回转工作台支承导轨副:

心)转塔动力头支策导轨副:

F)其他移置导轨副。

3.10.3.3两配合件的结合面均是刮研面,用配合件的结合面(研具)做涂色法检验时,刮研点应均勺。按规定的计算面积平均计算,在25mm×25mm的面积内,接触点数不得少于裹5的规定。3.10.9.4两配合件一个是刮研面,另一个是机械奶工面,用配合件的机械如工面检验刮研面的接触点数时,不得少于表5中规定点数的75%。3.10.3.5个别的25mm×25mm面积内(一处至两处)的最低点数,不得少于表5规定点数的50%.3.10.3.6静压导轨油腔封油边的接触点数不得少于表5中规定的点数。注1:两配合件的结合面为一组不同宽度的导轨时,按宽导轨的规定点数检验,注2:平均计算每25mm×25mm面积内的按题点数时,高精度级,精密级和机床重量小于或等于10t的普通精度级机床的计算面积为 100cm,机床重盘大于 10t 的普通精度级机床的计算面积为 300cm2。往3:检验接融点数的介质为红丹涂料。3.10.3.7采用机械加工方法加工的两配合件的结合面,应用涂色法检验接触槽况,检验方法按JBT4

9876的规定。接触应均匀,接触指标不得低于表6的规定,表5

静压、(滚)动导轨

移过导轨

每条导轨宽度

机床精度等级

高精度级

精密级

者通精度级

注。塑料导抗刮研面的接触点数按设计规定。静压、滑(滚)动导轨

机床精度等级

金长上

高精度级

精密级

普通梢度级

全宽上

主轴滑动轴承

接触点数

移置导航

接触指标

全长上

注1:只有宽度上的接融达到规定指标,才能作为长度上的计算值。注2:恢条按相配导轨的接触指标检验。3.10.4重要固定结合面和特别重要固定结合面应紧密贴合。3.10.4.1下列结合面为重要固定结合面:8)滑座后端面:

全宽上

b)钻削头、攻丝头、动力箱、传动装置和检测装置的安装面:c)滑套进给式钻削头安装面或可调滑密底面,d)多轴可调头箱安装面和前、后端面:e)镗孔车端面头刀盘的前端面和滑板上平面:f)油缸支架支承面:

g)侧底座与中间底座结合面;

h)侧底座与中间底座定位键槽的定位面:i)侧底座与滑座结合面:

j)立柱与立柱底座结合面;

k)立柱与铣削工作台底座结合面;1)立柱与座结合面:

m)立柱与铣削头结合面:

n)夹具与中间底座结合面;

0)鼓轮支架与中间底座结合面:p)回转工作台体与底座结合面:>120

JB/T 1534-2006

接条压板

滑动面

特别重要固

定结合面

特别重要固定结合面

全长上

全宽上

JB/T1534—2006

9)多轴箱体与前盖结合面;

[)镗削头安装而与滑台上平面的结合面:s)铣削头安装面与滑台上平面的结合面:t)镗孔车面头安装面与滑台上平面的结合面:u)滑套进给式钻削头前端面与托架结合面:v)滑式动力头体与压板结合面:w)类似上述零件的相应结合面。3.10.4.2下列结合面为特别重要固定结合面a)动力箱与多轴箱后盖结合面:b)动力头与多轴箱后益结合面:c)轴箱后益与多轴箱体结合面:d)精密夹其与中间底座结合面:e)精密夹具的链模架与夹具体结合面:f)精密夹具与回转工作台花盘结合面:)精密夹具与移动工作台上平面的结合面:h)精密夹具的支承板与夹具体结合面:1)精镗头安装面与滑台上平面的结台面:j)类似上述笨件的相应结合面,3.10.4.3重要固定结合面在装后用表7规定的赛尺检验时不得插人。特别要固定结合面除用涂色法检验外,紧固前、后用表7规定的塞尺检验均不得插入。3.10.4.4

机床精度等级

高精度级

精密级

普通糕度级

3.10.4.5与水平面垂直的特别重要固定结合面可只在紧固后检验。塞尺厚度

3.10.4.6用塞尺检验时,允许局部(一至两处)插入深度小于结合面宽度的15,但不得大于5mm。插人部位的长度小于或等下结合面长度的1/5,但不大于100mm,则按一处计。3.10.4.7滑动、移暨导轨表面除用涂色法检验外,还应用0.04mm塞尺检验,塞尺在导轨、键条、压板端部的滑动面间插人深度不得大于表8的规定。表8

机床重救

注1:移置导轨按工作状态检验。注2:导轨可不做除色法检验。

精密级和浮通精度级机床

插人深度

精度级机床

4检验与验收

4.1机床的空运转试验

JB/T1534--2006

4.1.1普通级和精密级机床的主运动系统有变速时,应从最低转速起,依次运转:每级速度的运转时间不得少于2min。用交换齿轮、皮带传动变速和无级变速的机床,可作中、低、高速运转,在最高速度时应运转足够的时间(不得少于1h),使主轴轴承达到稳定温度。4.1.2高精度级机床的主运动系统,从最低速度起,依次运转,每级转速的运转时间不得少于10min,然后,在中递运转足够的时间,使主轴轴承达到稳定温度,再逐级上升到最高速度运转到稳定温度。4.2温升试验

4.2.1当主轴轴承达到稳定温度时,普通精度级和精密级机床靠近主轴轴承外壳处的温度和温升,不得超过装9的规定。高精度机床主轴轴承的温度和温升,按设计规定。表9

轴承型式

滑动轴斑

动轴季

4.2.2在额定工作压方下,使系统连续运行至油羧达到热平衡后,检验油液的温度和温升,其温度和温升不得大于表10的规定。

机床精度等级

普通精度级和精密级

商精度级

4.3动作试验

机床动作试验的内容如下:

2)验主运动和进给运动的起动、停止(包括制动、反转和点动等)动作灵敏性和可靠性,一般应反效动作10

b)检验自动机构(包括自动循环机构)的调整和动作是否灵活、可靠:心)反复变换主运动和进给运动的速度,检查变速机构是否平稳、可靠和指示的推确性:d)检验转位,定位、分度机构动作是否灵活、可靠:e)检验调整机构、夹紧机构、读数指示器和其他附腐装置是否灵活、可靠;f)检验装卸工件、刀具、量具和附件等是否灵活、可靠:g)与机床连接有传动关系的随机附件,应进行连接试运转,并检查相互关系是否符合设计要求:h)检验其他操纵机构动作是查灵活、可靠。注:数控机床除按工述各条检验外,还应按有关标推和文件进行动作试验。4.4安全防护装置和保险装置的检验安全防护装罩和保险装置应符合GB15760等标准的规定,检查是否齐备、可靠。4.5液压系统检验

液压进给系统应作低,中、高进给速度的空运转试验。试验时,每开动一砍机床,每分钟进给速度7

JB/T 1534—2006

的变动量不得超过±10%。

4.6整机连续空运转试验

4.6.1机床应进行连续空运转试验,整个运转过程中不应发生故障。试验时自动循环应包括所有功能和全部工作范围,各次自动循环之间休止时间不得超过1min。动力部件应连续运转2h,机械控制机床应为4h、电液控制机床及其自动线为8h。数字控制机床及其自动线为24h。4.6.2自动线在全线空运转试验中,除应检验各单机空运转试验项目外,还应检查:a)自动线的工作循环时间:

b)自动线在发出快进信号后各部件是否同时或连续地动作:c)各机床、各工段、各工区的动作是否协调、配合严密(包括各辅助部件):d)当夹压系统失压时,动力部件是否快速退回原位:c)故障寻检器和信号系统工作是否准确、灵敏、可靠。4.6.3整机连续空运转过程中,上述革一项不符合要求时,则应在消除缺陷之后,重新进行空运转试验。4.7机床的负荷试验

4.7.1当被如工零件(包括随行夹具)的重量在300kg以上时,输送装留应进行承载件最大重量的运转试验。运转时,零件装载应安全可靠,运动协调、动作准确。4.7.2通用化机,应作主传动系统达到最大功率试验。4.8机床的精度检验

4.8.1几何精度检验:

按各类型机床精度标推进行检验。检验时,各部分运动应手动或用低速机动。切削试验前、后均应检验机床的几何精度,并要将切削试验后的几何精度实测值记人机床的合格证明书中。如果合同规定在制造厂不作切削试验,则可将机床最后一次精度捡验的实测值,记人机床合格证明书中。4.8.2工作精度检验:

按各类型机床精度标准和机床合格证明书进行检验。4.8.3切削试验的条件:

采用机床说明书规定的切削规范和力具,对符合要求的被加工零件进行连续切削加工。开始时,先进行试划,并按被加工零件工序图检验被加工部位的有关精度,合格后再进行连续切削加工。4.8.4切削零件的数量:

4.8.4.1用工序能力指数 C,值评定机床工作精度时,切削零件的数量以 30 件~50 件为宜,但最少不得少于30件。

4.8.4.2按被加工签件工序图进行工作精度直接评定时,切削件的数量不得少于表11的规定。4.B.4.3机床工作精度是用C,值评定还是直接评定,按合同规定执行。表11

机床型式

攻丝机床

单工位粗或半精加工机床(用于钻、扩铰、倒角、协平面、粗或半精镗等工序)

单工位精加工机床(用于精饺、精镜等工序)多工位机球

多品种加工机床

自动线

切削冬件的数量

工位数的4倍,但最少不少于15个主要零件按上列数量,基余每种零件按上列数量的 1/4.但每种数量最少不少于 4 个

自动线加工工位数的6倍,但最少不少于25个注:当每个工位不只加工一个零件时,切削零件的数盘应按比例增加,4

4.8.5检验被加工部位精度:

JB/T1534--2006

机床完成规定数量被加工零件的连续切削后,按被加工零件工序图的要求,检验被加工部位的有关精度,必须全部合格,并应将实测值记人检验单中。4.8.6测定工作循环时间:

按生产率计算卡的要求,测定机床的工作循环时间,按自动线循环周期表的要求,测定自动线的工作循环时间,单件工时均不得超过规定时间。4.8.7测定主电动机的使用功率:在切削试验过程中,要测定主电动机的使用功率。使用功率不得超过电动机的额定功率。4.8.8在切削试验中,如果某一项如工精度达不到要求时,购应在消除缺陷后,重新进行切削试验。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

3技术要求.

一般要求

型导、名称和参数

附件和工具

电气系统

数控系统

液压、气动、

和润滑系统

测量装罩

安全卫生

加工质

装配质

检验与验收

机床的空运转试验

温升试验

动作试验

安全防护装置和保险装置的检验液压系统检验.

整机连续空运转试验,

机床的负荷试验.

机床的精度检验、

JB/T1534—2006

JB/T 15342006

本标推代替JB/T1534—1993组合机床通用技术条件。本标准与JB/T1534--1993相比,主要变化如下:按照○B/TI.I的规定,增加了“前言,内容格式和图表按编写规则进行了修改;章条进行了部分调整,原第3章“基本要求”改为“技术要求”,第6章“验收检验\改为“检验与验收”,本标麗的主要构成为“技术要求”和“检验与验收”两大部分:一对整机连续空运转试验时间进行了适当调整:将现有的针对性强,配套使用的专题性通用国家标准、行业标推作了充实和加以直接引用。本标推由中国机械工业联合会提出。本标摊由全国金属切前机床标准化技术委员会(SAC/TC22)归口。本标准起草单位:大连组合机床研究所。本标主要起草人:付承云。

本标准所代替标准的历次版本发布情况:-JBn 1534—1983,JB/T 1534—1993。1范围

组合机床通用技术条件

JB/T 1534-2006

本标准规定了组合机床(包括组合机床自动线、组合机床通用部件,以下简称机床)基本的,共同性的技术要求,

本标准适用于机床的设计、制造、检验与验收。2规范性引用文件

下列文件中的条款通过本标摊引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协义的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB5226.1—2002机械安全机械电气设备第1部分:通用技术条件(EC60204-1:2000,IT)GB/I6576—2002机床润滑系统(ISO5170:1977,MOD)GB/T7932—2003气动系统通用技术条件(ISO4418:1998,DT)GB/T9061-~2006金属切削机床通用技术条件金属切削机床安全防护通用技术条件GB 15760-2004

GB/T 16769—1997

金属划削机床噪声声压级测量方法JB/T 3997-

—1994

JB/T 4168—1999

JB/T 8832-

JB/T 9872—1999

JB/T 9873—1999

JB/T 9874—1999

JB/T 9877--1999

JB/T 9878—1999

JB/T 9879—1999

JB/T 100511999

3技术要求

3.1般要求

金属切削机床灰铸铁件技术条件组合机床型号编制方法

机床数控系统通用技术条件

金属切削机床

金属切削机床

机械加工件通用技术条件

焊接件通用技术条件

装配通用技术条件

金属切削机床

金属切削机床

金属切削机床

金属切削机床

金属切机床

清洁度的测定

粉尘浓度的测定

油雾浓度测定方法

液压系统通用技术条件

本标准未规定的捡验项目,还应符合GB/T906I、JB/T9874等有关标准的规定。3.2型号。名称和参数

机床的型号、名称应符合JB/T4168的规定。机床的名称应表征被加工零件名称、加工部位、机床型式(卧、立,复合式等)和主要工艺特性,自动线的名称应表征被加工零件的名称和工艺特性,机床的参数应符合相应的参数和尺寸标准的规定。3.3附件和工具

根据用户要求,按协议供应附件和工具。3.4电气系统

机床的电气系统应符合GB5226.1的规定。-

JB/T 15342006

3.5数控系统

机床的数控系统应符合 JB/T8832的有关规定。3.6液压、气动、冷却和润滑系统3.6.1 机床的液压系统应符合 JB/T 10051 的规定。3.6.2机床的气动系统应符合GB/T7932的规定。3.6.3机的冷却系统应保证冷却充分、可靠。3.6.4机床的润滑系统应符合 GB/T6576的规定。3.6.5机床的液压、气动、冷却和润滑系统及其他部位均不应漏(渗)油、漏()水、漏气。切削冷却被不应混人液压系统和润滑系统。3.7量装置

机床和附件的测止装罩应准确、可靠,便于观赛和操作,视场清晰。有密封要求处应设有可靠的密封装暨。

3.8安全卫生

3.8.1机床上有可能对人身键康或对设备易造成损伤的部位,应采取安全措施或设计安装防护装置机床的安全防护应符合157的有关规定。3.8.2机床粉尘浓度的测定方法直符合JB/T9878的规定。3.B.3机床油雾浓度的测量方法宜符合JB/T9879的规定。3.8.4采用“静压”装的机床,应保证在静压建立以后才能起动,当压力变化超过规定或电力中断时应保证安全。

3.8.5机床运动时,不应有不正常的尖叫声和冲击声。机床噪声声压级的测其方法宜符合GBT16769的规定。在空运转条件下,各精度等级的机床和动力件的噪声声压级不得超过表1的规定。裹

dB (A)

电动机功率<15kW的动力部件

普通精度级

精密级

高精度级

电动机功率多1W的动力部件

小亚机床(或小墨自动裁)

大型机床(或大型自动线)

电动机功率<15kW的动力部件

电动机功率≥15kW的动力部件

小型机床(或小型自动线)

大型机床(或大型自动线)

3.9加工质盘

机械加工件质整应符合JB/T9872的规定。3.9.1

焊接件质量应符合JB/T9873的规定。3.9.2

灰铸铁件质鼠应符合JB/T3997的规定,3.9.3

3.9.4,重要铸件粗加工后应进行时效处理,特别重要铸件半精加工后还应进行第二次时效处理。下列零件为要铸件:

a)侧底座体、中间底座体、立柱底座体:b)滑台和各种工作台的滑座体和滑鞍:c)夹具体(包括随行夹具体):d)钻模板、镗模板、攻丝模板:2

e)多轴箱体、多轴箱后盖:

f)立住体:

g)回转工作台体、花盘;

h)国转鼓轮体、鼓轮支架;

i)各种主轴部件的箱体:

j)动力头体、动力箱体:

k)转塔头体:

1)传动装置箱体:

m)机床安装、调整用的样件:

n)其他重要铸件。

下列零件为特别重要铸件:

a)高精度工作台的滑座体和滑鞍:b)精镗头箱体:

c)精度夹具体;

d)高精度模板:

e)其他特别重要铸件。

JB/T 1534--2006

3.9.5机床的主轴、套简和其相配的心轴、刀柄等加工件的锥体用盘规作涂色法检验,锥体的接触应获近大端,实际接触长度与工件长度的接触比不得小于表2的规定。2

机床精度等级

高精度级

精密级

臀通精度级

接慰比值

3.9.6机械工后的导轨表面和特别重要固定结合面的表面粗糙度R,的敏大允许值按表3的规定。裘3下载标准就来标准下载网

机床精度等级

高精度级

精密级

普精鹿级

铸快导轨

镶钢或钢导轨

移置导轨和特别重要固定结合面0.8

3.9.7滑动件应采取提高硬度等耐磨措施,下列零件滑动或连接部位热处理后的硬度应符合下列要求:a)导向套(包括转动导向套)、有导向的刀杆、多轴箱的导杆及滑套,一般不应低于54HRC:b)各种定位销和定位套,一般不应低于59HRCc)套进给式钻削头的滑套、主轴上刀具定心基准面、油缸和气缸的活塞杆,-一般不应低于45HRC。3.9.8渐开线圆柱齿轮的精度等级和齿面粗糙度一般应按表4推荐选取。3

JB/T 1534-2006

应用部件、圆周速度

机床主传动的重要齿轮

高精度级机床的进给齿轮

油泵齿轮

圆周速度 V>10m/s~15mVs 的直齿轮圆周速度 V>15m/s~30m/s的斜齿轮精密级和高精度级机床的进给齿轮圆,周速度 V>6mvs~10m/s的直齿轮圆周速度V>8mVs~15m/s的斜齿轮表4

齿轮精度等皱

齿面租精度R,值的最大允许值

注:表中所列齿轮精度等级系指齿轮精度的三个公差组中主要公差组而百。非主要公差组允许低1级。3.10装配质量

3.10.1机床的装配质量应符合,JB/T 9874的规定。3,10.2机床装配过程中清洁度检测要求和方法宜符合JB/T9877的规定。3.10.3刮研件的结合面应检查刮研面的接触点数,刮研面不应有机械加工的痕迹和明显的扎刀痕。3.10.3.1下列导轨为滑动导轨:且)滑台导轨副:

b)移动工作台导轨测:

c)铣削工作台导轨翻:

d)动力头导轨副:

e)镗孔车端面头刀盘导轨副:

f))输送装量导轨副:

g)其他滑动导轨剧。

3.10.3.2下列导轨为移暨导轨:1)滑套进给式钻前头可调滑座导轨副:b)铣削头猬座导轨副:

c)攻丝头座导轨副:

d)回转工作台支承导轨副:

心)转塔动力头支策导轨副:

F)其他移置导轨副。

3.10.3.3两配合件的结合面均是刮研面,用配合件的结合面(研具)做涂色法检验时,刮研点应均勺。按规定的计算面积平均计算,在25mm×25mm的面积内,接触点数不得少于裹5的规定。3.10.9.4两配合件一个是刮研面,另一个是机械奶工面,用配合件的机械如工面检验刮研面的接触点数时,不得少于表5中规定点数的75%。3.10.3.5个别的25mm×25mm面积内(一处至两处)的最低点数,不得少于表5规定点数的50%.3.10.3.6静压导轨油腔封油边的接触点数不得少于表5中规定的点数。注1:两配合件的结合面为一组不同宽度的导轨时,按宽导轨的规定点数检验,注2:平均计算每25mm×25mm面积内的按题点数时,高精度级,精密级和机床重量小于或等于10t的普通精度级机床的计算面积为 100cm,机床重盘大于 10t 的普通精度级机床的计算面积为 300cm2。往3:检验接融点数的介质为红丹涂料。3.10.3.7采用机械加工方法加工的两配合件的结合面,应用涂色法检验接触槽况,检验方法按JBT4

9876的规定。接触应均匀,接触指标不得低于表6的规定,表5

静压、(滚)动导轨

移过导轨

每条导轨宽度

机床精度等级

高精度级

精密级

者通精度级

注。塑料导抗刮研面的接触点数按设计规定。静压、滑(滚)动导轨

机床精度等级

金长上

高精度级

精密级

普通梢度级

全宽上

主轴滑动轴承

接触点数

移置导航

接触指标

全长上

注1:只有宽度上的接融达到规定指标,才能作为长度上的计算值。注2:恢条按相配导轨的接触指标检验。3.10.4重要固定结合面和特别重要固定结合面应紧密贴合。3.10.4.1下列结合面为重要固定结合面:8)滑座后端面:

全宽上

b)钻削头、攻丝头、动力箱、传动装置和检测装置的安装面:c)滑套进给式钻削头安装面或可调滑密底面,d)多轴可调头箱安装面和前、后端面:e)镗孔车端面头刀盘的前端面和滑板上平面:f)油缸支架支承面:

g)侧底座与中间底座结合面;

h)侧底座与中间底座定位键槽的定位面:i)侧底座与滑座结合面:

j)立柱与立柱底座结合面;

k)立柱与铣削工作台底座结合面;1)立柱与座结合面:

m)立柱与铣削头结合面:

n)夹具与中间底座结合面;

0)鼓轮支架与中间底座结合面:p)回转工作台体与底座结合面:>120

JB/T 1534-2006

接条压板

滑动面

特别重要固

定结合面

特别重要固定结合面

全长上

全宽上

JB/T1534—2006

9)多轴箱体与前盖结合面;

[)镗削头安装而与滑台上平面的结合面:s)铣削头安装面与滑台上平面的结合面:t)镗孔车面头安装面与滑台上平面的结合面:u)滑套进给式钻削头前端面与托架结合面:v)滑式动力头体与压板结合面:w)类似上述零件的相应结合面。3.10.4.2下列结合面为特别重要固定结合面a)动力箱与多轴箱后盖结合面:b)动力头与多轴箱后益结合面:c)轴箱后益与多轴箱体结合面:d)精密夹其与中间底座结合面:e)精密夹具的链模架与夹具体结合面:f)精密夹具与回转工作台花盘结合面:)精密夹具与移动工作台上平面的结合面:h)精密夹具的支承板与夹具体结合面:1)精镗头安装面与滑台上平面的结台面:j)类似上述笨件的相应结合面,3.10.4.3重要固定结合面在装后用表7规定的赛尺检验时不得插人。特别要固定结合面除用涂色法检验外,紧固前、后用表7规定的塞尺检验均不得插入。3.10.4.4

机床精度等级

高精度级

精密级

普通糕度级

3.10.4.5与水平面垂直的特别重要固定结合面可只在紧固后检验。塞尺厚度

3.10.4.6用塞尺检验时,允许局部(一至两处)插入深度小于结合面宽度的15,但不得大于5mm。插人部位的长度小于或等下结合面长度的1/5,但不大于100mm,则按一处计。3.10.4.7滑动、移暨导轨表面除用涂色法检验外,还应用0.04mm塞尺检验,塞尺在导轨、键条、压板端部的滑动面间插人深度不得大于表8的规定。表8

机床重救

注1:移置导轨按工作状态检验。注2:导轨可不做除色法检验。

精密级和浮通精度级机床

插人深度

精度级机床

4检验与验收

4.1机床的空运转试验

JB/T1534--2006

4.1.1普通级和精密级机床的主运动系统有变速时,应从最低转速起,依次运转:每级速度的运转时间不得少于2min。用交换齿轮、皮带传动变速和无级变速的机床,可作中、低、高速运转,在最高速度时应运转足够的时间(不得少于1h),使主轴轴承达到稳定温度。4.1.2高精度级机床的主运动系统,从最低速度起,依次运转,每级转速的运转时间不得少于10min,然后,在中递运转足够的时间,使主轴轴承达到稳定温度,再逐级上升到最高速度运转到稳定温度。4.2温升试验

4.2.1当主轴轴承达到稳定温度时,普通精度级和精密级机床靠近主轴轴承外壳处的温度和温升,不得超过装9的规定。高精度机床主轴轴承的温度和温升,按设计规定。表9

轴承型式

滑动轴斑

动轴季

4.2.2在额定工作压方下,使系统连续运行至油羧达到热平衡后,检验油液的温度和温升,其温度和温升不得大于表10的规定。

机床精度等级

普通精度级和精密级

商精度级

4.3动作试验

机床动作试验的内容如下:

2)验主运动和进给运动的起动、停止(包括制动、反转和点动等)动作灵敏性和可靠性,一般应反效动作10

b)检验自动机构(包括自动循环机构)的调整和动作是否灵活、可靠:心)反复变换主运动和进给运动的速度,检查变速机构是否平稳、可靠和指示的推确性:d)检验转位,定位、分度机构动作是否灵活、可靠:e)检验调整机构、夹紧机构、读数指示器和其他附腐装置是否灵活、可靠;f)检验装卸工件、刀具、量具和附件等是否灵活、可靠:g)与机床连接有传动关系的随机附件,应进行连接试运转,并检查相互关系是否符合设计要求:h)检验其他操纵机构动作是查灵活、可靠。注:数控机床除按工述各条检验外,还应按有关标推和文件进行动作试验。4.4安全防护装置和保险装置的检验安全防护装罩和保险装置应符合GB15760等标准的规定,检查是否齐备、可靠。4.5液压系统检验

液压进给系统应作低,中、高进给速度的空运转试验。试验时,每开动一砍机床,每分钟进给速度7

JB/T 1534—2006

的变动量不得超过±10%。

4.6整机连续空运转试验

4.6.1机床应进行连续空运转试验,整个运转过程中不应发生故障。试验时自动循环应包括所有功能和全部工作范围,各次自动循环之间休止时间不得超过1min。动力部件应连续运转2h,机械控制机床应为4h、电液控制机床及其自动线为8h。数字控制机床及其自动线为24h。4.6.2自动线在全线空运转试验中,除应检验各单机空运转试验项目外,还应检查:a)自动线的工作循环时间:

b)自动线在发出快进信号后各部件是否同时或连续地动作:c)各机床、各工段、各工区的动作是否协调、配合严密(包括各辅助部件):d)当夹压系统失压时,动力部件是否快速退回原位:c)故障寻检器和信号系统工作是否准确、灵敏、可靠。4.6.3整机连续空运转过程中,上述革一项不符合要求时,则应在消除缺陷之后,重新进行空运转试验。4.7机床的负荷试验

4.7.1当被如工零件(包括随行夹具)的重量在300kg以上时,输送装留应进行承载件最大重量的运转试验。运转时,零件装载应安全可靠,运动协调、动作准确。4.7.2通用化机,应作主传动系统达到最大功率试验。4.8机床的精度检验

4.8.1几何精度检验:

按各类型机床精度标推进行检验。检验时,各部分运动应手动或用低速机动。切削试验前、后均应检验机床的几何精度,并要将切削试验后的几何精度实测值记人机床的合格证明书中。如果合同规定在制造厂不作切削试验,则可将机床最后一次精度捡验的实测值,记人机床合格证明书中。4.8.2工作精度检验:

按各类型机床精度标准和机床合格证明书进行检验。4.8.3切削试验的条件:

采用机床说明书规定的切削规范和力具,对符合要求的被加工零件进行连续切削加工。开始时,先进行试划,并按被加工零件工序图检验被加工部位的有关精度,合格后再进行连续切削加工。4.8.4切削零件的数量:

4.8.4.1用工序能力指数 C,值评定机床工作精度时,切削零件的数量以 30 件~50 件为宜,但最少不得少于30件。

4.8.4.2按被加工签件工序图进行工作精度直接评定时,切削件的数量不得少于表11的规定。4.B.4.3机床工作精度是用C,值评定还是直接评定,按合同规定执行。表11

机床型式

攻丝机床

单工位粗或半精加工机床(用于钻、扩铰、倒角、协平面、粗或半精镗等工序)

单工位精加工机床(用于精饺、精镜等工序)多工位机球

多品种加工机床

自动线

切削冬件的数量

工位数的4倍,但最少不少于15个主要零件按上列数量,基余每种零件按上列数量的 1/4.但每种数量最少不少于 4 个

自动线加工工位数的6倍,但最少不少于25个注:当每个工位不只加工一个零件时,切削零件的数盘应按比例增加,4

4.8.5检验被加工部位精度:

JB/T1534--2006

机床完成规定数量被加工零件的连续切削后,按被加工零件工序图的要求,检验被加工部位的有关精度,必须全部合格,并应将实测值记人检验单中。4.8.6测定工作循环时间:

按生产率计算卡的要求,测定机床的工作循环时间,按自动线循环周期表的要求,测定自动线的工作循环时间,单件工时均不得超过规定时间。4.8.7测定主电动机的使用功率:在切削试验过程中,要测定主电动机的使用功率。使用功率不得超过电动机的额定功率。4.8.8在切削试验中,如果某一项如工精度达不到要求时,购应在消除缺陷后,重新进行切削试验。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 上一篇: QB/T 1507-2006 日用香精

- 下一篇: QB/T 1534-2006 机械秒表

- 热门标准

- 机械行业标准(JB)

- JB/T7936-1999 直廓环面蜗杆减速器

- JB/T7941.2-1995 旋入式圆形油杯

- JB/T1625-2002 工业锅炉焊接管孔

- JB/T7486-2008 温度传感器系列型谱

- JB/T7938-1999 液压泵站油箱公称容量系列

- JB/T7944-2000 圆柱螺旋弹簧抽样检查

- JB/T7939-1999 单活塞杆液压缸两腔面积比

- JB/T10216-2013 电控配电用电缆桥架

- JB/T8009.4-1999 机床夹具零件及部件 弧形压块

- JB/T7850-1995 手夹快换接头

- JB/T7925.2-1995 滑动轴承 多层轴承减摩合金硬度检验方法

- JB/T6375-1992 气动阀用橡胶密封圈 尺寸系列和公差

- JB/T7966.3-1999 模具铣刀 第 3 部分:莫氏锥柄圆柱形球头立铣刀

- JB/T7945-1999 灰铸铁机械性能试验方法

- JB/T7946.3-1999 铸造铝合金针孔

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2