- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 石油化工行业标准(SH) >>

- SH/T 0088-1991 发动机冷却液模拟使用腐蚀测定法

标准号:

SH/T 0088-1991

标准名称:

发动机冷却液模拟使用腐蚀测定法

标准类别:

石油化工行业标准(SH)

标准状态:

现行-

发布日期:

1991-11-26 -

实施日期:

1992-12-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

1.98 MB

部分标准内容:

中华人民共和国石油化工行业标准发动机冷却液模拟使用腐蚀测定法1主题内容与适用范围

SH/T0088-91

本标准规定了在实验室恒温条件下,评定发动机冷却液在循环过程中对金属试片和汽车冷却系统各部件影响的方法。

本标准适用于发动机冷却液的浓缩液及发动机冷却液。2引用标准bzxz.net

发动机冷却液或防锈剂试验样品的取样及其水溶液的配制SH/T0065

发动机防冻剂、防锈剂和冷却液pH值测定法SH/T0069

发动机冷却液腐蚀测定法(玻璃器血法)SH/T0085

SH/T0090

发动机冷却液冰点测定法

发动机冷却液和防锈剂储备碱度测定法SH/T0091

3方法概要

试样在由贮存器、水泵、散热器及橡胶管所组成的封闭系统中,在88℃和一定流量条件下循环1064h,其抗腐蚀性能由贮存器内装有发动机冷却系统所使用的典型金属试片的失重和目测各部件内表面的状态而确定。试样的性能变化由在试验周期内定期对从系统中采取的试样进行分析来确定。4.设备与材料

4.1设备

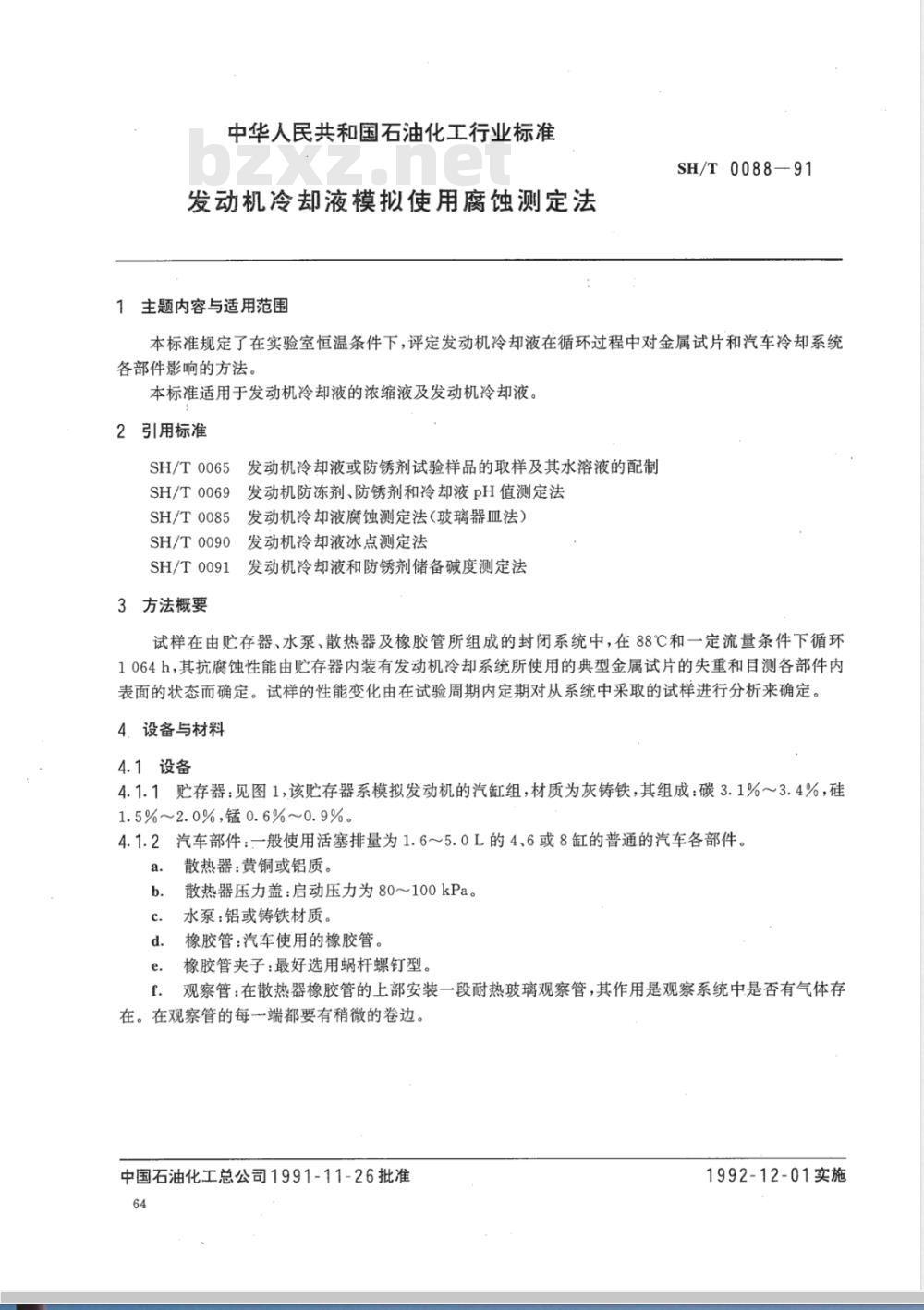

4.1.1贮存器:见图1,该贮存器系模拟发动机的汽缸组,材质为灰铸铁,其组成:碳3.1%~3.4%,硅1.5%~2.0%,锰0. 6%~0. 9%。

4.1.2汽车部件:一般使用活塞排量为1.6~5.0L的4、6或8缸的普通的汽车各部件。a.

散热器:黄铜或铝质。

散热器压力盖:启动压力为80~100kPa。水泵:铝或铸铁材质。

橡胶管:汽车使用的橡胶管。

橡胶管夹子:最好选用蜗杆螺钉型。观察管:在散热器橡胶管的上部安装一段耐热玻璃观察管,其作用是观察系统中是否有气体存在。在观察管的每端都要有稍微的卷边。中国石油化工总公司1991-11-26批准64

1992-12-01实施

SH/T0088-91

图1存器

1、5一顶盖;2一六角螺钉;3、8—冷却液入口;4、12—冷却液出口;6、10、11一密封圈;7贮存器盖;9一金属试片束

4.1.3管件:在泵出口和贮存器入口之间用橡胶管连接的各种管件,推荐使用可锻性的铸铁件,也可用钢件。

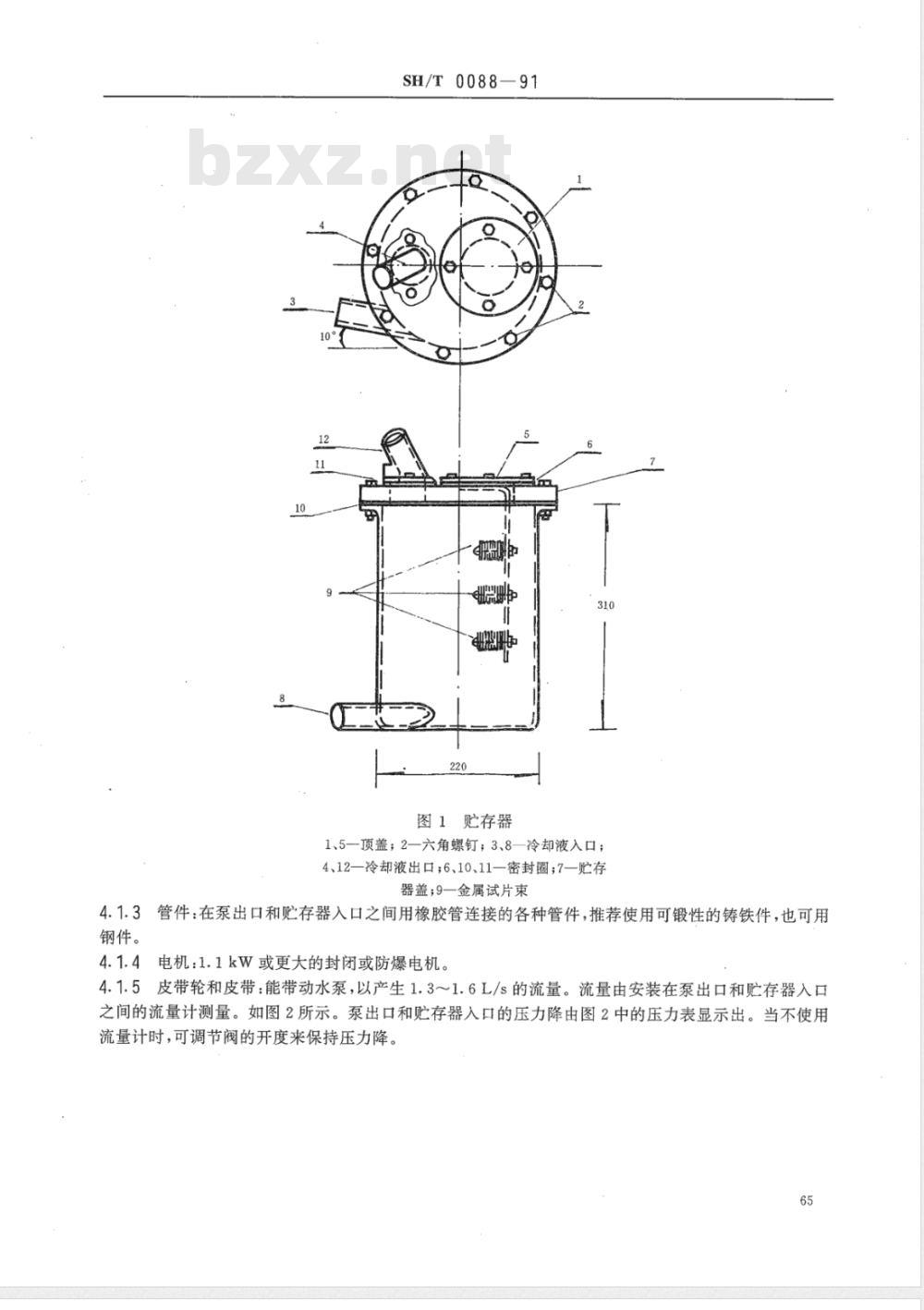

4.1.4电机:1.1kW或更大的封闭或防爆电机。4.1.5皮带轮和皮带:能带动水泵,以产生1.3~1.6L/s的流量。流量由安装在泵出口和贮存器入口之间的流量计测量。如图2所示。泵出口和贮存器入口的压力降由图2中的压力表显示出。当不使用流量计时,可调节阀的开度来保持压力降。65

SH/T0088—91

俯视图

侧视图

图2试验装置

1、13—电机;2、12--贮存器;3、10一压力表;4、14流量计;5一玻璃管;6、16—散热器;7、17--冷却液缓冲罐;8—冷却液泵;9、15—钢架;11一冷却液出口

4.1.6电加热器:约2kW,可将电炉安装在贮存器下面或将加热带绕在贮存器周围。4.1.7温度控制器:采用适宜的温度控制器,能保持冷却液温度在88土3℃范围内。温度控制器的传感器安装在贮存器盖上。

4.1.8温度计:可测量冷却液温度,30~100℃,分度值为1℃,安装在贮存器盖上。4.1.9构架:用适当的结构将所有的配件都装配为一个整体。4.2材料

4.2.1金属试片:本标准所使用的各种金属试片应符合SH/T0085中规格要求。焊锡试片只能使用黄铜镀焊锡的方法制作。因纯焊锡试片易弯曲,而和相邻的试片接触,故不能使用。注:作为发动机冷却系统广泛使用的各种金属成分可能不同,因此除本标准所指明的试片外,允许使用供需双方协商同意的试片。

4.2.2黄铜垫片、绝缘垫片、绝缘套管的规格要求以及黄铜丝刷、软毛刷、砂布、砂纸、金相砂纸、黄铜刮刀、镊子等在SH/T0085均有要求。4.2.3黄铜螺钉:M6×65mm。

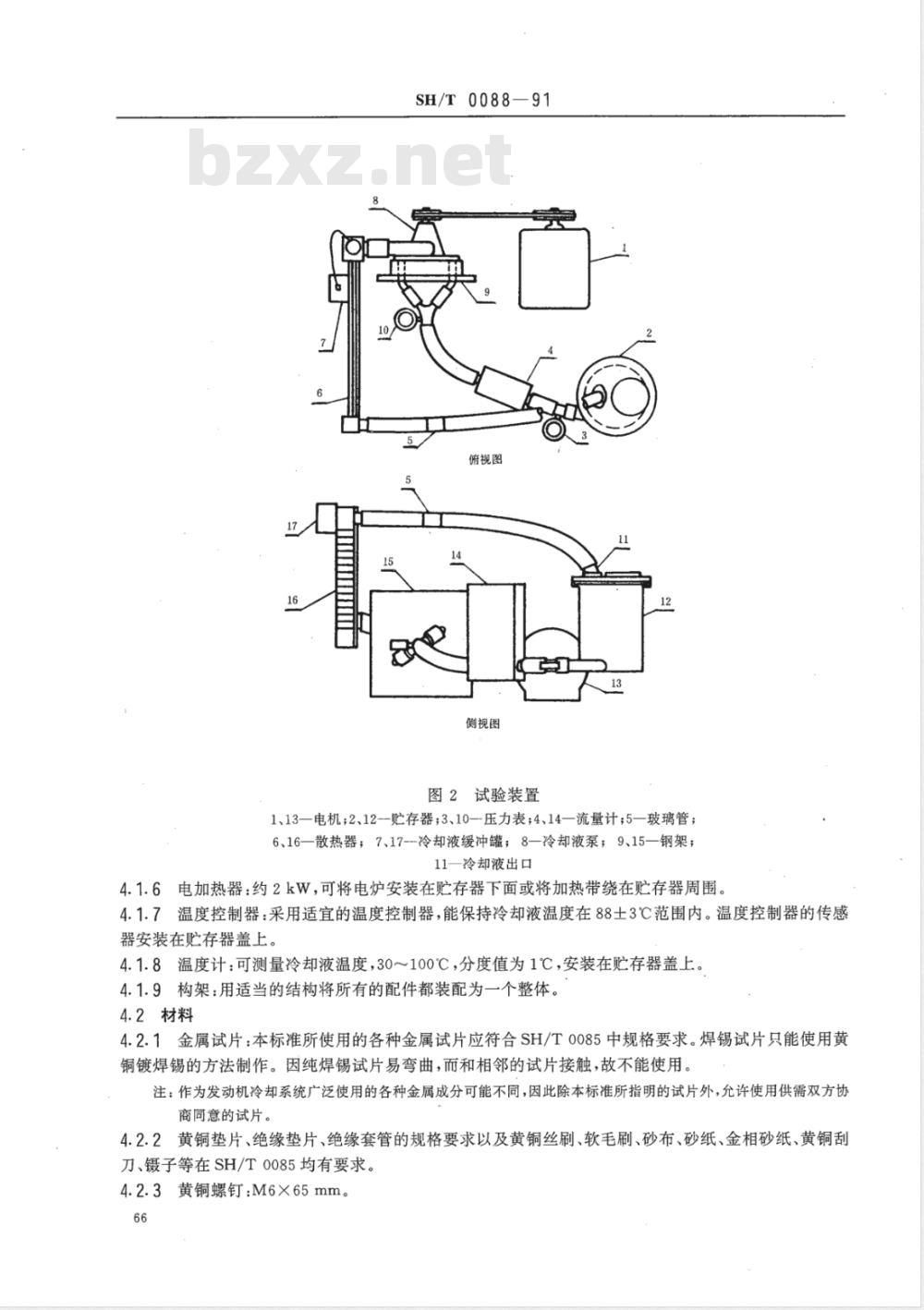

4.2.4黄铜支架:尺寸见图3。

试片束

贮存器项部

SH/T 0088—91

图3金属试片安装图

支架的安装

1、16-黄铜支架;2一螺母;3一黄铜螺钉;4、6、8一绝缘垫片;5钢垫片;7一黄铜垫片;9一铜片;10—焊锡片;11黄铜片;12—钢片;13-铸铁片;4.2.5汽车冷却系统清洗剂。

5试剂

5.1无水硫酸钠:化学纯。

5.2氯化钠:化学纯。

5.3碳酸氢钠:化学纯。

5.4盐酸:化学纯(36%~38%)。

5.5三氧化铬:化学纯。

5.6磷酸:化学纯(85%)。

5.7冰乙酸:化学纯。

14铝片;15、17--顶盖;18-贮存器盖67

5.8硝酸:化学纯。

5.9丙酮:化学纯。

6.安全措施

SH/T0088-91

6.1贮存器:为保障安全,试验前要进行不小于200kPa的试压。在贮存器盖上应安装安全阀或安全罩。

6.2泵的运转:冷却液泵的皮带轮和皮带应罩有安全挡板。6.3电:在电机、加热器和温控器的电路中,应有适当的安全措施,以防导电的液体溢出击伤操作人员。6.4热:要有防止操作人员被暴露的金属面灼伤的防护措施,特别是对加热器。7准备工作

7.1试样的准备

将发动机冷却液的浓缩液与腐蚀性水按SH/T0065配成冰点为一29士1℃的试样。若有不溶解的物质将都包含在试样中,以具有代表性。腐蚀性水中含硫酸根离子、氯离子、碳酸氢根离子各100ppm。冰点的测定根据SH/T0090进行。注:①腐蚀性水是将148mg无水硫酸钠,165mg氯化钠,138mg碳酸氢钠溶解在1L蒸馏水或去离子水中而制备的。

②发动机冷却液应根据水的比例加入以上三种盐,使水中以上三种离子浓度各达到100ppm,并用腐蚀性水将其调配成冰点为一29士1℃的试样。7.2试片的准备

7.2.1在各金属试片的中央钻一个直径为7mm的孔,以便装配在长度为65mm、外径为6mm并套有聚四氟乙烯管的黄铜螺钉上。7.2.2按SH/T0085打磨、清洗、称量试片。7.2.3试片束的装配:按图3装配试片束,最后应紧螺帽,以保证接触良好。7.3装置的准备

7.3.1试验前用喷砂或其他方法除去贮存器及盖的内表面的铁锈、水锈,用水和刷子洗去微量的砂粒,然后用压缩空气吹干,并检查贮存器和盖,如发现较深的腐蚀斑点,或发生泄漏,则要更换。在贮存器和盖之间装一个0型圈作密封圈,然后用螺钉拧紧,见图1。7.3.2每次试验都要换用新的汽车部件即散热器、水泵、连接橡胶管。注:如通过7.3.4清洗用过的各部件后,经证明这些是可用的,而且试验对各部件的性能鉴定也不作要求。在这种情况下,用过的部件是可以使用的。如需要,应按附录A清洗,但仲裁试验必须更换新的部件。7.3.3装置的装配:按图2安装各部件,但不装金属试片。7.3.4系统的清洗

7.3.4.1用自来水充满系统,加入一定量汽车冷却系统清洗剂,按其说明书进行清洗,放净。7.3.4.2用自来水充满系统,开动水泵和加热器,加热至60~70℃再运转15min后停机放净。7.3.4.3再用自来水充满系统,开动泵和加热器,在88士3℃下运转15min后停机,取100mL系统中的自来水,然后放净系统中的水。7.3.4.4如在所取的自来水中有明显的沉积物或泡沫,则再重复7.3.4.2和7.3.4.3步骤,直到水变清净、无泡沫为止,然后彻底放净系统中的水。7.3.5在支架上安装三组试片束,各试片束的中心距离为65mm,把支架固定在贮存器顶部,用螺钉紧,并安装到贮存器内,按图3的方位连接7.4试验条件

7.4.1冷却液流量:保持冷却液流量在1.3~1.6L/s。68

SH/T0088-91

7.4.2温度:除停机期间外,试验温度自始至终保持在88士3℃。7.4.3试验时间:试验每周运转152h,共7周。除每周两个8h停机外,试验应连续进行,直到1064h完成为止。

8试验步骤

8.1试验开始:将7.1条准备好的试样从散热器的加水口注入系统。为留有冷却液膨胀余量,在一般情况下,试样加到加水口下40mm。开动泵,检查冷却液是否在循环,并使其安全运转5min。通过适当的操作,除去过多的夹杂空气,如发现泄漏,必须进行维修。8.2预浸试片:关闭系统。在试样不流动,不加热情况下,使试片保持静止,预浸24h。8.3装置的增压:开动泵并加热,使系统温度上升到试验温度,系统压力升高到80~103kPa。装置运行时要保持这个压力,系统停运时需释放空气压力。当再次起动时,则需重新增压。8.4试验的进行:除每周两个8h停机以外,试验应连续运转,两次停机的间隙大约3d,在停机期间检查散热器液面。如液面低,则需补充原冷却液的试样。按此方式进行,每周净操作152h,直到完成1064h为止。

8.5采样及分析:在试验开始和结束时需采取试验的试样。如需要,在试验进行期间也可采样,以便检查,分析早期失效而需立即抛弃的冷却液。观察采取的试样颜色、浑浊程度、沉淀的性质和数量等。并按SH/T0069和SH/T0091分别测定试样的pH值和储备碱度。当pH值和储备碱度出现突变时,应测量防冻剂的浓度。8.6试验的结束:在试验进行1064h时终止试验,放出试样。如发生严重泄漏或机械故障,早期停机是允许的。

8.7试片的清洗:停机后立即卸下金属试片束,并按SH/T0085中清洗、称量。8.8检查各部件:试验停止后尽快拆卸,检查系统各部件的内表面。如在试验期间某一部件发生泄漏,则应观察并确定泄漏原因,并采取应有措施。9精密度

本标准精密度暂不规定。当每片的腐蚀质量损失值大于60mg时,重复性和再现性通常很差。10报告

10.1每个试片腐蚀质量损失精确至1mg,并按SH/T0085确定试片清净处理的平均质量损失值,对每个试片腐蚀质量损失进行修正。10.2每种试片平均质量损失。

10.3洗涤后试片的外观:如颜色、光亮程度、腐蚀情况等。10.4贮存器、冷却液出口、水泵、橡胶管和散热器内表面的外观。10.5试样的pH值、储备碱度及外观,开始和结束采集的试样中防冻剂的浓度。10.6详述试验条件和步骤与本标准的差别。10.7试验所使用各汽车部件的特征如材质、类型、制造厂零件号码等,它们最初的情况(新、旧)及使用的洗涤步骤。

A1适用范围

SH/T0088-91

附录A

用过的或被污染的模拟使用腐蚀试验各部件清洗步骤(补充件)

本步骤是7.3.4的补充。当试验所用的汽车部件受到含油材料的严重污染(如被冷却液中油型抗腐蚀抑制剂的污染)时,则按本步骤清洗。A2试验步骤

A2.1先将贮存器喷砂,再按7.3.3安装好试验系统。A2.2用煤油充满系统,在50~60℃下运转1h后放掉。再用异丙醇充满系统,不加热运转15min,放掉。再用水洗15min,放净。

注意:异丙醇是极易燃的,其闪点是13℃。A2.3继续用清洗剂7.3.4.1~7.3.4.4洗涤。附加说明:

本标准由中国石油化工总公司销售公司提出。本标准由石油化工科学研究院技术归口。本标准由中国石化销售公司华北公司负责起草。本标准主要起草人李殿斌、张凤泉、张新昌、蔡晓晴。本标准参照采用美国试验与材料协会标准ASTMD2570一85《发动机冷却液模拟使用腐蚀测定法》。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

SH/T0088-91

本标准规定了在实验室恒温条件下,评定发动机冷却液在循环过程中对金属试片和汽车冷却系统各部件影响的方法。

本标准适用于发动机冷却液的浓缩液及发动机冷却液。2引用标准bzxz.net

发动机冷却液或防锈剂试验样品的取样及其水溶液的配制SH/T0065

发动机防冻剂、防锈剂和冷却液pH值测定法SH/T0069

发动机冷却液腐蚀测定法(玻璃器血法)SH/T0085

SH/T0090

发动机冷却液冰点测定法

发动机冷却液和防锈剂储备碱度测定法SH/T0091

3方法概要

试样在由贮存器、水泵、散热器及橡胶管所组成的封闭系统中,在88℃和一定流量条件下循环1064h,其抗腐蚀性能由贮存器内装有发动机冷却系统所使用的典型金属试片的失重和目测各部件内表面的状态而确定。试样的性能变化由在试验周期内定期对从系统中采取的试样进行分析来确定。4.设备与材料

4.1设备

4.1.1贮存器:见图1,该贮存器系模拟发动机的汽缸组,材质为灰铸铁,其组成:碳3.1%~3.4%,硅1.5%~2.0%,锰0. 6%~0. 9%。

4.1.2汽车部件:一般使用活塞排量为1.6~5.0L的4、6或8缸的普通的汽车各部件。a.

散热器:黄铜或铝质。

散热器压力盖:启动压力为80~100kPa。水泵:铝或铸铁材质。

橡胶管:汽车使用的橡胶管。

橡胶管夹子:最好选用蜗杆螺钉型。观察管:在散热器橡胶管的上部安装一段耐热玻璃观察管,其作用是观察系统中是否有气体存在。在观察管的每端都要有稍微的卷边。中国石油化工总公司1991-11-26批准64

1992-12-01实施

SH/T0088-91

图1存器

1、5一顶盖;2一六角螺钉;3、8—冷却液入口;4、12—冷却液出口;6、10、11一密封圈;7贮存器盖;9一金属试片束

4.1.3管件:在泵出口和贮存器入口之间用橡胶管连接的各种管件,推荐使用可锻性的铸铁件,也可用钢件。

4.1.4电机:1.1kW或更大的封闭或防爆电机。4.1.5皮带轮和皮带:能带动水泵,以产生1.3~1.6L/s的流量。流量由安装在泵出口和贮存器入口之间的流量计测量。如图2所示。泵出口和贮存器入口的压力降由图2中的压力表显示出。当不使用流量计时,可调节阀的开度来保持压力降。65

SH/T0088—91

俯视图

侧视图

图2试验装置

1、13—电机;2、12--贮存器;3、10一压力表;4、14流量计;5一玻璃管;6、16—散热器;7、17--冷却液缓冲罐;8—冷却液泵;9、15—钢架;11一冷却液出口

4.1.6电加热器:约2kW,可将电炉安装在贮存器下面或将加热带绕在贮存器周围。4.1.7温度控制器:采用适宜的温度控制器,能保持冷却液温度在88土3℃范围内。温度控制器的传感器安装在贮存器盖上。

4.1.8温度计:可测量冷却液温度,30~100℃,分度值为1℃,安装在贮存器盖上。4.1.9构架:用适当的结构将所有的配件都装配为一个整体。4.2材料

4.2.1金属试片:本标准所使用的各种金属试片应符合SH/T0085中规格要求。焊锡试片只能使用黄铜镀焊锡的方法制作。因纯焊锡试片易弯曲,而和相邻的试片接触,故不能使用。注:作为发动机冷却系统广泛使用的各种金属成分可能不同,因此除本标准所指明的试片外,允许使用供需双方协商同意的试片。

4.2.2黄铜垫片、绝缘垫片、绝缘套管的规格要求以及黄铜丝刷、软毛刷、砂布、砂纸、金相砂纸、黄铜刮刀、镊子等在SH/T0085均有要求。4.2.3黄铜螺钉:M6×65mm。

4.2.4黄铜支架:尺寸见图3。

试片束

贮存器项部

SH/T 0088—91

图3金属试片安装图

支架的安装

1、16-黄铜支架;2一螺母;3一黄铜螺钉;4、6、8一绝缘垫片;5钢垫片;7一黄铜垫片;9一铜片;10—焊锡片;11黄铜片;12—钢片;13-铸铁片;4.2.5汽车冷却系统清洗剂。

5试剂

5.1无水硫酸钠:化学纯。

5.2氯化钠:化学纯。

5.3碳酸氢钠:化学纯。

5.4盐酸:化学纯(36%~38%)。

5.5三氧化铬:化学纯。

5.6磷酸:化学纯(85%)。

5.7冰乙酸:化学纯。

14铝片;15、17--顶盖;18-贮存器盖67

5.8硝酸:化学纯。

5.9丙酮:化学纯。

6.安全措施

SH/T0088-91

6.1贮存器:为保障安全,试验前要进行不小于200kPa的试压。在贮存器盖上应安装安全阀或安全罩。

6.2泵的运转:冷却液泵的皮带轮和皮带应罩有安全挡板。6.3电:在电机、加热器和温控器的电路中,应有适当的安全措施,以防导电的液体溢出击伤操作人员。6.4热:要有防止操作人员被暴露的金属面灼伤的防护措施,特别是对加热器。7准备工作

7.1试样的准备

将发动机冷却液的浓缩液与腐蚀性水按SH/T0065配成冰点为一29士1℃的试样。若有不溶解的物质将都包含在试样中,以具有代表性。腐蚀性水中含硫酸根离子、氯离子、碳酸氢根离子各100ppm。冰点的测定根据SH/T0090进行。注:①腐蚀性水是将148mg无水硫酸钠,165mg氯化钠,138mg碳酸氢钠溶解在1L蒸馏水或去离子水中而制备的。

②发动机冷却液应根据水的比例加入以上三种盐,使水中以上三种离子浓度各达到100ppm,并用腐蚀性水将其调配成冰点为一29士1℃的试样。7.2试片的准备

7.2.1在各金属试片的中央钻一个直径为7mm的孔,以便装配在长度为65mm、外径为6mm并套有聚四氟乙烯管的黄铜螺钉上。7.2.2按SH/T0085打磨、清洗、称量试片。7.2.3试片束的装配:按图3装配试片束,最后应紧螺帽,以保证接触良好。7.3装置的准备

7.3.1试验前用喷砂或其他方法除去贮存器及盖的内表面的铁锈、水锈,用水和刷子洗去微量的砂粒,然后用压缩空气吹干,并检查贮存器和盖,如发现较深的腐蚀斑点,或发生泄漏,则要更换。在贮存器和盖之间装一个0型圈作密封圈,然后用螺钉拧紧,见图1。7.3.2每次试验都要换用新的汽车部件即散热器、水泵、连接橡胶管。注:如通过7.3.4清洗用过的各部件后,经证明这些是可用的,而且试验对各部件的性能鉴定也不作要求。在这种情况下,用过的部件是可以使用的。如需要,应按附录A清洗,但仲裁试验必须更换新的部件。7.3.3装置的装配:按图2安装各部件,但不装金属试片。7.3.4系统的清洗

7.3.4.1用自来水充满系统,加入一定量汽车冷却系统清洗剂,按其说明书进行清洗,放净。7.3.4.2用自来水充满系统,开动水泵和加热器,加热至60~70℃再运转15min后停机放净。7.3.4.3再用自来水充满系统,开动泵和加热器,在88士3℃下运转15min后停机,取100mL系统中的自来水,然后放净系统中的水。7.3.4.4如在所取的自来水中有明显的沉积物或泡沫,则再重复7.3.4.2和7.3.4.3步骤,直到水变清净、无泡沫为止,然后彻底放净系统中的水。7.3.5在支架上安装三组试片束,各试片束的中心距离为65mm,把支架固定在贮存器顶部,用螺钉紧,并安装到贮存器内,按图3的方位连接7.4试验条件

7.4.1冷却液流量:保持冷却液流量在1.3~1.6L/s。68

SH/T0088-91

7.4.2温度:除停机期间外,试验温度自始至终保持在88士3℃。7.4.3试验时间:试验每周运转152h,共7周。除每周两个8h停机外,试验应连续进行,直到1064h完成为止。

8试验步骤

8.1试验开始:将7.1条准备好的试样从散热器的加水口注入系统。为留有冷却液膨胀余量,在一般情况下,试样加到加水口下40mm。开动泵,检查冷却液是否在循环,并使其安全运转5min。通过适当的操作,除去过多的夹杂空气,如发现泄漏,必须进行维修。8.2预浸试片:关闭系统。在试样不流动,不加热情况下,使试片保持静止,预浸24h。8.3装置的增压:开动泵并加热,使系统温度上升到试验温度,系统压力升高到80~103kPa。装置运行时要保持这个压力,系统停运时需释放空气压力。当再次起动时,则需重新增压。8.4试验的进行:除每周两个8h停机以外,试验应连续运转,两次停机的间隙大约3d,在停机期间检查散热器液面。如液面低,则需补充原冷却液的试样。按此方式进行,每周净操作152h,直到完成1064h为止。

8.5采样及分析:在试验开始和结束时需采取试验的试样。如需要,在试验进行期间也可采样,以便检查,分析早期失效而需立即抛弃的冷却液。观察采取的试样颜色、浑浊程度、沉淀的性质和数量等。并按SH/T0069和SH/T0091分别测定试样的pH值和储备碱度。当pH值和储备碱度出现突变时,应测量防冻剂的浓度。8.6试验的结束:在试验进行1064h时终止试验,放出试样。如发生严重泄漏或机械故障,早期停机是允许的。

8.7试片的清洗:停机后立即卸下金属试片束,并按SH/T0085中清洗、称量。8.8检查各部件:试验停止后尽快拆卸,检查系统各部件的内表面。如在试验期间某一部件发生泄漏,则应观察并确定泄漏原因,并采取应有措施。9精密度

本标准精密度暂不规定。当每片的腐蚀质量损失值大于60mg时,重复性和再现性通常很差。10报告

10.1每个试片腐蚀质量损失精确至1mg,并按SH/T0085确定试片清净处理的平均质量损失值,对每个试片腐蚀质量损失进行修正。10.2每种试片平均质量损失。

10.3洗涤后试片的外观:如颜色、光亮程度、腐蚀情况等。10.4贮存器、冷却液出口、水泵、橡胶管和散热器内表面的外观。10.5试样的pH值、储备碱度及外观,开始和结束采集的试样中防冻剂的浓度。10.6详述试验条件和步骤与本标准的差别。10.7试验所使用各汽车部件的特征如材质、类型、制造厂零件号码等,它们最初的情况(新、旧)及使用的洗涤步骤。

A1适用范围

SH/T0088-91

附录A

用过的或被污染的模拟使用腐蚀试验各部件清洗步骤(补充件)

本步骤是7.3.4的补充。当试验所用的汽车部件受到含油材料的严重污染(如被冷却液中油型抗腐蚀抑制剂的污染)时,则按本步骤清洗。A2试验步骤

A2.1先将贮存器喷砂,再按7.3.3安装好试验系统。A2.2用煤油充满系统,在50~60℃下运转1h后放掉。再用异丙醇充满系统,不加热运转15min,放掉。再用水洗15min,放净。

注意:异丙醇是极易燃的,其闪点是13℃。A2.3继续用清洗剂7.3.4.1~7.3.4.4洗涤。附加说明:

本标准由中国石油化工总公司销售公司提出。本标准由石油化工科学研究院技术归口。本标准由中国石化销售公司华北公司负责起草。本标准主要起草人李殿斌、张凤泉、张新昌、蔡晓晴。本标准参照采用美国试验与材料协会标准ASTMD2570一85《发动机冷却液模拟使用腐蚀测定法》。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 石油化工行业标准(SH)

- SH/T0614-1995 工业丙烷、丁烷组分测定法(气相色谱法)

- SH0042-1991 石油磺酸钙清净剂

- SH0043-1991 746防锈剂

- SH0045-1991 109清净剂

- SH0044-1991 1501抗静电剂

- SH/T0663-1998 汽油中某些醇类和醚类测定法(气相色谱法)

- SH/T0689-2000 轻质烃及发动机燃料和其他油品的总硫含量测定法(紫外荧光法)

- SH/T0224-1992 石油添加剂中氮含量测定法(克氏法)

- SH/T5000-2011 石油化工生产企业CO2排放量计算方法

- SH/T0303-1992 添加剂中硫含量测定法(电量法)

- SH/T0589-1994 石油蜡转变温度测定法(差示扫描量热法)

- SH/T0753-2005 润滑油基础油化学族组成测定法

- SHS05033-2004 炼厂干气压缩机组维护检修规程

- SHS07003-2004 单组合仪表

- SH/T3134-2002 采用橇装式加油装置的汽车加油站技术规范

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2