- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 22471.2-2008 电气绝缘用树脂浸渍玻璃纤维网状无纬绑扎带 第2部分:试验方法

标准号:

GB/T 22471.2-2008

标准名称:

电气绝缘用树脂浸渍玻璃纤维网状无纬绑扎带 第2部分:试验方法

标准类别:

国家标准(GB)

标准状态:

现行-

发布日期:

2008-10-29 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

3.67 MB

标准ICS号:

电气工程>>绝缘材料>>29.035.10纸和纸板绝缘材料中标分类号:

电工>>电工材料和通用零件>>K15电工绝缘材料及其制品

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

GB/T 22471的本部分规定了电气绝缘用树脂浸渍玻璃纤维网状无纬绑扎带的试验方法。本部分适用于半固化(B阶段)的网状无纬带的性能试验。 GB/T 22471.2-2008 电气绝缘用树脂浸渍玻璃纤维网状无纬绑扎带 第2部分:试验方法 GB/T22471.2-2008

部分标准内容:

ICS29.035.10

中华人民共和国国家标准

GB/T22471.2—2008

电气绝缘用树脂浸渍玻璃纤维网状无纬绑扎带

第2部分:试验方法

Resin impregnated glass banding tape for electrical insulation-Part2:Testmethods

2008-10-29发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2009-10-01实施

GB/T22471.2-—2008

GB/T22471《电气绝缘用树脂浸溃玻璃纤维网状无纬绑扎带》共分三个部分。第1部分:一般要求;

第2部分:试验方法;

一第3部分:单项材料规范。

本部分为GB/T22471的第2部分。本部分参考ISOLA公司、AGE公司、JISC2412相关标准制定本部分由中国电器工业协会提出。本部分由全国绝缘材料标准化技术委员会(SAC/TC51)归口。本部分主要起草单位:上海耀华复合材料有限公司、桂林电器科学研究所。本部分起草人:唐福映、徐志伟、李学敏。本部分为首次制定。

1范围

电气绝缘用树脂浸渍玻璃纤维网状无纬绑扎带第2部分:试验方法

GB/T22471.2—2008

GB/T22471的本部分规定了电气绝缘用树脂浸溃玻璃纤维网状无纬绑扎带(以下简称网状无纬带)的试验方法。

本部分适用于半固化(B阶段)的网状无纬带的性能试验。2规范性引用文件

下列文件中的条款通过GB/T22471的本部分引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T1408.1一2006绝缘材料电气强度试验方法第1部分:工频下试验(IEC60243-1:1998,IDT)

GB/T1411—2002干固体绝缘材料耐高电压、小电流电弧放电的试验(IEC61621:1997,IDT)GB/T4207一2003固体绝缘材料在潮湿条件下相比电衰化指数和耐电痕化指数的测定方法(IEC60112:1979,IDT)

GB/T11026.1—2003

1:2001,DT

3对试验的一般要求

电气绝缘材料耐热性第1部分:老化程序和试验结果的评价(IEC60216除非另有规定,试样应在温度为(23士2)和相对湿度为(50士5)%的条件下处理24h,并于该条件下试验。

对于高温试验,应在规定的温度下处理45min后再进行试验。4宽度

用分度值为0.5mm钢直尺,沿网状无纬带的长度方向每间隔大约300mm测量一点,共测五点宽度,以中值作为试验结果。

5厚度

用分度值为0.01mm螺旋千分尺沿网状无纬带长度方向每间隔大约300mm测量一点,共测十点厚度,以中值作为试验结果,取二位有效数字。为防止树脂粘附螺旋千分尺的测帽,可在千分尺的测帽上村垫聚酯薄膜,计算时应减去薄膜厚度。6挥发物含量

6.1试验器具

a)干燥箱:最高试验温度不低于250℃、控温精度士2℃b)分析天平:精度为0.001g;

GB/T22471.2—2008

c)瓷:容量不小于30mL;

d)干燥器。

6.2试样

试样长约300mm,数量3个。

6.3试验

6.3.1增质量的测量

将瓷埚放在高温炉中,在(625土20)℃下灼烧20min,取出放入干爆器中,冷却至室温后称量,精确到0.001g。重复上述程序,直到相邻两次测得的质量变化不大于0.001g为止。将其置于干燥器中备用,使用前再称量,精确至0.001g。6.3.2干爆前后试样质量的测定

将试样卷成松散的小卷,放入已称量的瓷增埚,立即称量,计算干燥前的试样质量m1,精确到0.001g。而后放入干燥箱中,在产品规范规定的温度下干燥1h,取出放入干燥器中,冷却至室温后称量,计算干燥后的试样质量m,精确到0.001g。6.4计算

挥发物含量按式(1)计算:

S, = m=m × 100

式中:

挥发物含量,单位为百分率(%);m

于燥前试样质量,单位为克(g);-干燥后试样质量,单位为克(g)。6.5试验结果

以3个试样测得结果的中值作为试验结果。7树脂含量

7.1灼烧后残余物质量

除非另有规定,将按6.3.2干燥过的试样,放人(625士20)℃的高温炉中灼烧1h,取出埚放人干燥器中冷却至室温再称量并计算出灼烧后残余物的质量ms,精确至0.001g。7.2计算

树脂含量按下式计算:

S: = ma=m ×100

式中:

树脂含量,单位为百分率(%);

7.3结果

干燥后试样质量,单位为克(g);灼烧后残余物质量,单位为克(g)。同6.5。

8可溶性树脂含量

8.1试验器材

a)干燥箱:同6.1;

b)分析天平:同6.1;

溶剂:接产品标准规定或供需双方商定;c

烧杯:1000mL,

e)塘瓷盘;

f)干燥器;

g)滤纸;

聚酯薄膜,标称厚度不小于40μm。8.2试样

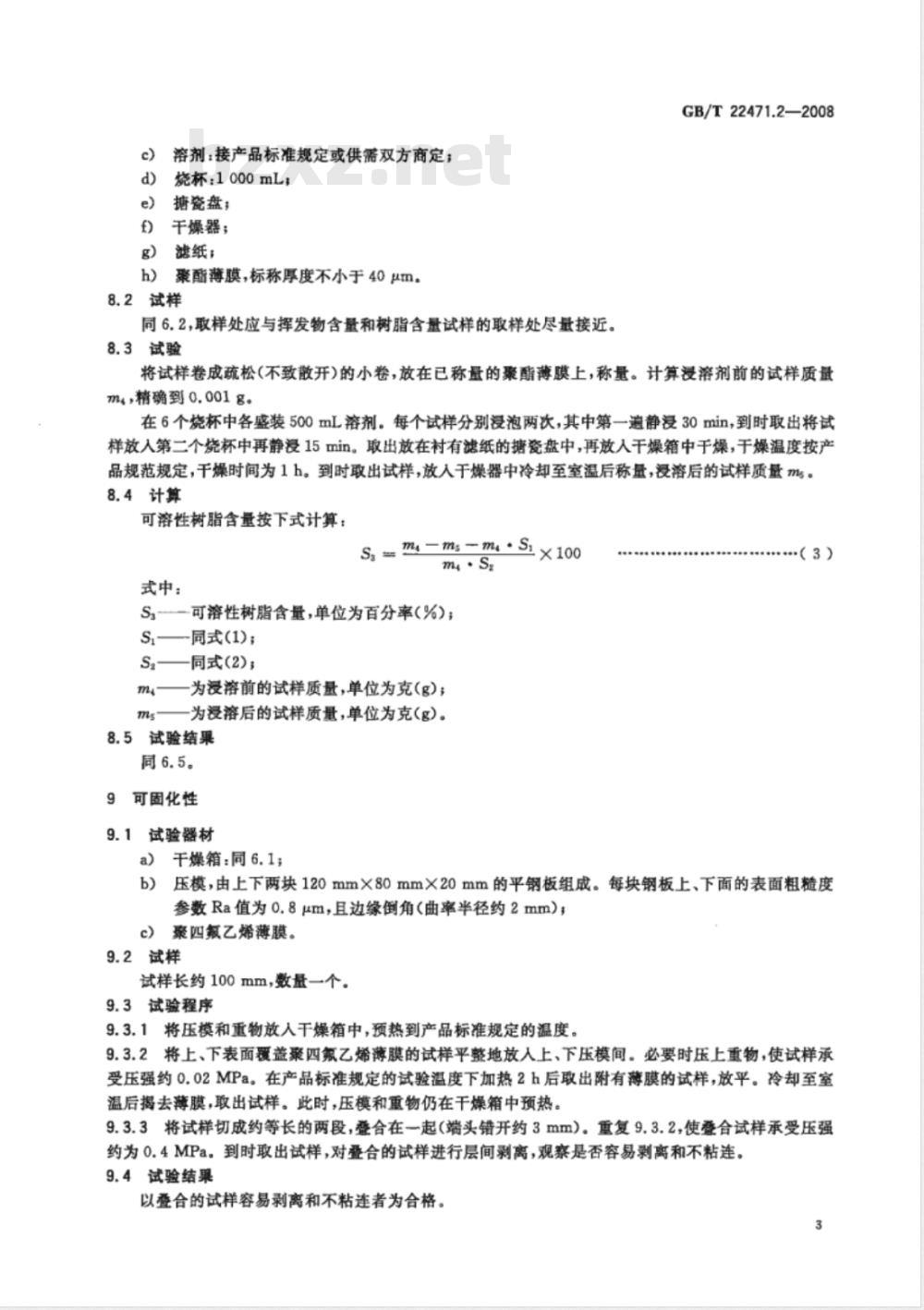

同6.2,取样处应与挥发物含量和树脂含量试样的取样处尽量接近。8.3试验

GB/T22471.2—2008

将试样卷成疏松(不致散开)的小卷,放在已称量的聚酯薄膜上,称量。计算浸溶剂前的试样质最m4,精确到0.001g。

在6个烧杯中各盛装500mL溶剂。每个试样分别浸泡两次,其中第一遍静浸30min,到时取出将试样放人第二个烧杯中再静浸15min。取出放在村有滤纸的瓷盘中,再放人干燥箱中于燥,于燥温度按产品规范规定,干燥时间为1h。到时取出试样,放入于燥器中冷却至室温后称量,浸溶后的试样质量ms。8.4计算

可溶性树脂含量按下式计算:

Sg m -ms m. . St

式中:

S3-—可溶性树脂含量,单位为百分率(%);Si—同式(1);

S2—同式(2);

为浸溶前的试样质量,单位为克(g);m

为浸溶后的试样质量,单位为克(g)。8.5试验结果

同6.5。

9可固化性

9.1试验器材

a)干燥箱:同6.1;

(3)

b)压模,由上下两块120mmX×80mm×20mm的平钢板组成。每块钢板上、下面的表面粗糙度参数Ra值为0.8μm,且边缘倒角(曲率半径约2mm);c)聚四乙烯薄膜。

9.2试样

试样长约100mm,数量一个。Www.bzxZ.net

9.3试验程序

9.3.1将压模和重物放人干燥箱中,预热到产品标准规定的温度。9.3.2将上、下表面覆盖聚四氟乙烯薄膜的试样平整地放入上、下压模间。必要时压上重物,使试样承受压强约0.02MPa。在产品标准规定的试验温度下加热2h后取出附有薄膜的试样,放平。冷却至室温后揭去薄膜,取出试样。此时,压模和重物仍在干燥箱中预热。9.3.3将试样切成约等长的两段,叠合在一起(端头错开约3mm)。重复9.3.2,使登合试样承受压强约为0.4MPa。到时取出试样,对叠合的试样进行层间剥离,观察是否容易剥离和不粘连。9.4试验结果

以叠合的试样容易剥离和不粘连者为合格。3

GB/T22471.2—2008

10固化前拉伸强度和断裂伸长率10.1试验设备、器材

a)试验机,具有合适的裁荷量程,载荷示值的相对误差不超过土1%;b)钢直尺,分度值0.5mm,长度不小于300mm。10.2试样

试样宽度为网状无纬带的原宽且不大于30mm。数量不少于五个。10.3试验

按图1调节试验机夹具的拉伸轴间距到200mm,安装试样,使试样的纵轴线与上、下拉杆的纵轴线重合。

图1.·固化前拉伸强度和断裂伸长率试验示意图单位为毫米

以10mm/min的试验速度,均勾、连续地对试样施加载荷,直到试样破坏。记录破坏载荷和上下拉伸轴间距的增量。

10.4试验结果

固化前绑扎拉力按每10mm宽试样的破坏载荷计算,单位为N/10mm宽。断裂伸长率按上下拉伸轴间距的相对增量计算,以百分数表示。以5个试样测得结果的中值作为试验结果。11电气强度

11.1试样制备

首先将带厚为0.3mm的网状无纬带样品剪成长约100mm,然后以半叠合形式在铺有聚四氟乙烯薄膜的下模板上叠合成面积为100mm×100mm试样,共叠合7层。在叠合好的试样上面覆盖聚四氟乙烯薄膜后,盖上上模板用夹具夹持上下模板,施加0.05MPa的压力,并按产品标准规定的固化条件固化,试样数量五个。

11.2试验

GB/T 22471.2--2008

按GB/T1408.1一2006规定在常态变压器油中进行试验,其中电极为25mm/$75mm或25mm/25mm,升压速度为500V/s。11.3结果

以5个试样测得结果的中值作为电气强度。12耐电弧性

12.1试样制备

同11.1,试样数量5个。

12.2试验

按GB/T1411—2002规定进行。

13耐电痕化指数(PTI)

13.1试样

试样制备同11.1,试样数量3个,13.2试验

按GB/T4207一2003规定进行,其中污染液来用A液,常态下环形试样拉伸强度和断裂伸长率14

14.1试验设备、器材

试验机:具有合适量程,载荷示值相对误差不超过土1%;且附有循环鼓风加热炉,其控温精度a)

为士2℃;

百分表或其他合适的变形计:示值精度为士1%;b)

游标卡尺:分度为0.02mm;

绑扎机:能施加最大绑扎拉力为5000N,且可调节绑扎拉力;模具:脱模法和不脱模法制样模具各5付,分别见图2和图3;单位为毫米

芯轴;

一隔板;

试样;

芯盘;

螺母。

图2脱模法制样模具

GB/T22471.2—2008

f)脱模法拉伸试验夹具:见图4。1

夹具本体;

档环凸轮:

一定位销。

图3不脱模法试验模具

图4脱模法拉伸试验夹具

14.2试样

14.2.1脱模法环形试样的制备

单位为毫米

单位为毫米

将制备环形试样用的模具(如图2所示)均匀地涂上脱模剂,热绑时应将模具加热到80℃~6

GB/T22471.2—2008

100℃,按产品标准规定的绑扎拉力将10mm宽的网状无纬带平整地缠绕在模具上,其中最外层网状无纬带应锁紧固定。缠绕厚度应使固化后的试样厚度为(3.0士0.2)mm,试样数量5个。将缠有网状无纬带的模具放入烘箱中进行固化,固化条件按产品规范规定,固化后取出模具,冷却到室温后脱模,用砂纸擦掉试样上的树脂毛边及表面淤积的树脂。14.2.2不脱模法环形试样的制备热绑时将模具(见图3)加热到80℃~100℃并按产品规范规定的绑扎拉力将厚度为0.3mm、10mm宽的网状无纬带平整地继绕在模具上,完整地继绕12层,对于0.20mm厚的无纬带,共完整缠绕15层。最外层无纬绑扎带应锁紧固定,试样数量5个,将缠有网状无纬带的模具放入烘箱中进行固化,其固化条件按产品规范规定,固化后取出模具,冷却至室温。

14.2.3尺寸测量

对于脱模法用游标卡尺。沿环形试样圆周,均匀分布地测量5点的宽度和厚度,分别以5点测量值的算术平均值作为试样的宽度和厚度,精确至0.02mm。从两相互垂直方向测量试样的内径,以两个测量值的算术平均值作为试样的内径,以试样的内径和厚度之和为试样的中径,精确至0.1mm。14.3试验

14.3.1脱模法

润滑拉伸夹具上与试样接触的部位,将试样装在夹具上,紧固挡盖或挡环凸轮将变形计安装在夹具两侧(如图4和图5所示),调整其季点。1-——拉伸试验夹具;

2-—试样;

3—变形计。

图5脱模法拉伸试验示意图

以5mm/min的试验速度,均匀、连续地施加负荷,直到试样破坏。记录破坏载荷及在夹具两侧的变形增量。若试样发生分层破坏或未完全破坏,则该次测试无效。14.3.2不脱模法

将缠有无纬绑扎带的模具安装在试验机的上、下拉杆上,然后按14.3.1进行试验(见图6)。GB/T22471.22008

夹具,

2试样;

3——模具,

4——销钉。

14.4计算

脱模法按下式计算:

式中:

6不脱模法试验示意图

脱模法拉伸强度,单位为兆帕(MPa);一破坏负荷,单位为牛顿(N);

b-试样宽度,单位为旁米(mm);h试样厚度,单位为毫米(mm)。

式中:

e1——脱模法断裂伸长率,单位为百分率(%);△L1、△L.—分别为破坏时夹具两侧的变形增量,单位为毫米(mm);D-

试样的中径。

(4)

(5)

b)不脱模法的按下式计算:

式中:

不脱模法拉伸强度,单位为兆帕(MPa);-破坏负荷,单位为牛顿(N);

b试样宽度,单位为毫米(mm);

单层网状无纬带固化后的厚度,单位为毫米(mm);ht

绑扎层数。

式中:

x(D,+n·h)

不脱模法断裂伸长率,单位为百分率(%);分别为破坏时夹具两侧的变形增量,单位为毫米(mm);模具直径,单位为毫米(mm);hl、n——同式(6)。

GB/T22471.2—2008

(6)

14.5分别以5个试样测得结果的中值作为试验结果,并注明试验方法(脱模法或不脱模法)。15热态下环形试样拉伸强度

按第14章制备并安装试样,按产品规范规定的温度预热45min,并在该温度下按第14章规定进行试验及计算。

漫油处理后环形试样拉伸强度

按第14章制备试样,其中对于脱模法应将试样安装在图7所示的试验架上(以防止试样发生扭曲变形),浸人(105士2)℃的变压器油中24h,到时取出冷却至室温,然后按第14章规定进行试验及计算,AA

17常态下环形试样拉伸弹性模量17.1试验设备、器材

同14.1。

17.2试样

同13.2。

试样架

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T22471.2—2008

电气绝缘用树脂浸渍玻璃纤维网状无纬绑扎带

第2部分:试验方法

Resin impregnated glass banding tape for electrical insulation-Part2:Testmethods

2008-10-29发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2009-10-01实施

GB/T22471.2-—2008

GB/T22471《电气绝缘用树脂浸溃玻璃纤维网状无纬绑扎带》共分三个部分。第1部分:一般要求;

第2部分:试验方法;

一第3部分:单项材料规范。

本部分为GB/T22471的第2部分。本部分参考ISOLA公司、AGE公司、JISC2412相关标准制定本部分由中国电器工业协会提出。本部分由全国绝缘材料标准化技术委员会(SAC/TC51)归口。本部分主要起草单位:上海耀华复合材料有限公司、桂林电器科学研究所。本部分起草人:唐福映、徐志伟、李学敏。本部分为首次制定。

1范围

电气绝缘用树脂浸渍玻璃纤维网状无纬绑扎带第2部分:试验方法

GB/T22471.2—2008

GB/T22471的本部分规定了电气绝缘用树脂浸溃玻璃纤维网状无纬绑扎带(以下简称网状无纬带)的试验方法。

本部分适用于半固化(B阶段)的网状无纬带的性能试验。2规范性引用文件

下列文件中的条款通过GB/T22471的本部分引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T1408.1一2006绝缘材料电气强度试验方法第1部分:工频下试验(IEC60243-1:1998,IDT)

GB/T1411—2002干固体绝缘材料耐高电压、小电流电弧放电的试验(IEC61621:1997,IDT)GB/T4207一2003固体绝缘材料在潮湿条件下相比电衰化指数和耐电痕化指数的测定方法(IEC60112:1979,IDT)

GB/T11026.1—2003

1:2001,DT

3对试验的一般要求

电气绝缘材料耐热性第1部分:老化程序和试验结果的评价(IEC60216除非另有规定,试样应在温度为(23士2)和相对湿度为(50士5)%的条件下处理24h,并于该条件下试验。

对于高温试验,应在规定的温度下处理45min后再进行试验。4宽度

用分度值为0.5mm钢直尺,沿网状无纬带的长度方向每间隔大约300mm测量一点,共测五点宽度,以中值作为试验结果。

5厚度

用分度值为0.01mm螺旋千分尺沿网状无纬带长度方向每间隔大约300mm测量一点,共测十点厚度,以中值作为试验结果,取二位有效数字。为防止树脂粘附螺旋千分尺的测帽,可在千分尺的测帽上村垫聚酯薄膜,计算时应减去薄膜厚度。6挥发物含量

6.1试验器具

a)干燥箱:最高试验温度不低于250℃、控温精度士2℃b)分析天平:精度为0.001g;

GB/T22471.2—2008

c)瓷:容量不小于30mL;

d)干燥器。

6.2试样

试样长约300mm,数量3个。

6.3试验

6.3.1增质量的测量

将瓷埚放在高温炉中,在(625土20)℃下灼烧20min,取出放入干爆器中,冷却至室温后称量,精确到0.001g。重复上述程序,直到相邻两次测得的质量变化不大于0.001g为止。将其置于干燥器中备用,使用前再称量,精确至0.001g。6.3.2干爆前后试样质量的测定

将试样卷成松散的小卷,放入已称量的瓷增埚,立即称量,计算干燥前的试样质量m1,精确到0.001g。而后放入干燥箱中,在产品规范规定的温度下干燥1h,取出放入干燥器中,冷却至室温后称量,计算干燥后的试样质量m,精确到0.001g。6.4计算

挥发物含量按式(1)计算:

S, = m=m × 100

式中:

挥发物含量,单位为百分率(%);m

于燥前试样质量,单位为克(g);-干燥后试样质量,单位为克(g)。6.5试验结果

以3个试样测得结果的中值作为试验结果。7树脂含量

7.1灼烧后残余物质量

除非另有规定,将按6.3.2干燥过的试样,放人(625士20)℃的高温炉中灼烧1h,取出埚放人干燥器中冷却至室温再称量并计算出灼烧后残余物的质量ms,精确至0.001g。7.2计算

树脂含量按下式计算:

S: = ma=m ×100

式中:

树脂含量,单位为百分率(%);

7.3结果

干燥后试样质量,单位为克(g);灼烧后残余物质量,单位为克(g)。同6.5。

8可溶性树脂含量

8.1试验器材

a)干燥箱:同6.1;

b)分析天平:同6.1;

溶剂:接产品标准规定或供需双方商定;c

烧杯:1000mL,

e)塘瓷盘;

f)干燥器;

g)滤纸;

聚酯薄膜,标称厚度不小于40μm。8.2试样

同6.2,取样处应与挥发物含量和树脂含量试样的取样处尽量接近。8.3试验

GB/T22471.2—2008

将试样卷成疏松(不致散开)的小卷,放在已称量的聚酯薄膜上,称量。计算浸溶剂前的试样质最m4,精确到0.001g。

在6个烧杯中各盛装500mL溶剂。每个试样分别浸泡两次,其中第一遍静浸30min,到时取出将试样放人第二个烧杯中再静浸15min。取出放在村有滤纸的瓷盘中,再放人干燥箱中于燥,于燥温度按产品规范规定,干燥时间为1h。到时取出试样,放入于燥器中冷却至室温后称量,浸溶后的试样质量ms。8.4计算

可溶性树脂含量按下式计算:

Sg m -ms m. . St

式中:

S3-—可溶性树脂含量,单位为百分率(%);Si—同式(1);

S2—同式(2);

为浸溶前的试样质量,单位为克(g);m

为浸溶后的试样质量,单位为克(g)。8.5试验结果

同6.5。

9可固化性

9.1试验器材

a)干燥箱:同6.1;

(3)

b)压模,由上下两块120mmX×80mm×20mm的平钢板组成。每块钢板上、下面的表面粗糙度参数Ra值为0.8μm,且边缘倒角(曲率半径约2mm);c)聚四乙烯薄膜。

9.2试样

试样长约100mm,数量一个。Www.bzxZ.net

9.3试验程序

9.3.1将压模和重物放人干燥箱中,预热到产品标准规定的温度。9.3.2将上、下表面覆盖聚四氟乙烯薄膜的试样平整地放入上、下压模间。必要时压上重物,使试样承受压强约0.02MPa。在产品标准规定的试验温度下加热2h后取出附有薄膜的试样,放平。冷却至室温后揭去薄膜,取出试样。此时,压模和重物仍在干燥箱中预热。9.3.3将试样切成约等长的两段,叠合在一起(端头错开约3mm)。重复9.3.2,使登合试样承受压强约为0.4MPa。到时取出试样,对叠合的试样进行层间剥离,观察是否容易剥离和不粘连。9.4试验结果

以叠合的试样容易剥离和不粘连者为合格。3

GB/T22471.2—2008

10固化前拉伸强度和断裂伸长率10.1试验设备、器材

a)试验机,具有合适的裁荷量程,载荷示值的相对误差不超过土1%;b)钢直尺,分度值0.5mm,长度不小于300mm。10.2试样

试样宽度为网状无纬带的原宽且不大于30mm。数量不少于五个。10.3试验

按图1调节试验机夹具的拉伸轴间距到200mm,安装试样,使试样的纵轴线与上、下拉杆的纵轴线重合。

图1.·固化前拉伸强度和断裂伸长率试验示意图单位为毫米

以10mm/min的试验速度,均勾、连续地对试样施加载荷,直到试样破坏。记录破坏载荷和上下拉伸轴间距的增量。

10.4试验结果

固化前绑扎拉力按每10mm宽试样的破坏载荷计算,单位为N/10mm宽。断裂伸长率按上下拉伸轴间距的相对增量计算,以百分数表示。以5个试样测得结果的中值作为试验结果。11电气强度

11.1试样制备

首先将带厚为0.3mm的网状无纬带样品剪成长约100mm,然后以半叠合形式在铺有聚四氟乙烯薄膜的下模板上叠合成面积为100mm×100mm试样,共叠合7层。在叠合好的试样上面覆盖聚四氟乙烯薄膜后,盖上上模板用夹具夹持上下模板,施加0.05MPa的压力,并按产品标准规定的固化条件固化,试样数量五个。

11.2试验

GB/T 22471.2--2008

按GB/T1408.1一2006规定在常态变压器油中进行试验,其中电极为25mm/$75mm或25mm/25mm,升压速度为500V/s。11.3结果

以5个试样测得结果的中值作为电气强度。12耐电弧性

12.1试样制备

同11.1,试样数量5个。

12.2试验

按GB/T1411—2002规定进行。

13耐电痕化指数(PTI)

13.1试样

试样制备同11.1,试样数量3个,13.2试验

按GB/T4207一2003规定进行,其中污染液来用A液,常态下环形试样拉伸强度和断裂伸长率14

14.1试验设备、器材

试验机:具有合适量程,载荷示值相对误差不超过土1%;且附有循环鼓风加热炉,其控温精度a)

为士2℃;

百分表或其他合适的变形计:示值精度为士1%;b)

游标卡尺:分度为0.02mm;

绑扎机:能施加最大绑扎拉力为5000N,且可调节绑扎拉力;模具:脱模法和不脱模法制样模具各5付,分别见图2和图3;单位为毫米

芯轴;

一隔板;

试样;

芯盘;

螺母。

图2脱模法制样模具

GB/T22471.2—2008

f)脱模法拉伸试验夹具:见图4。1

夹具本体;

档环凸轮:

一定位销。

图3不脱模法试验模具

图4脱模法拉伸试验夹具

14.2试样

14.2.1脱模法环形试样的制备

单位为毫米

单位为毫米

将制备环形试样用的模具(如图2所示)均匀地涂上脱模剂,热绑时应将模具加热到80℃~6

GB/T22471.2—2008

100℃,按产品标准规定的绑扎拉力将10mm宽的网状无纬带平整地缠绕在模具上,其中最外层网状无纬带应锁紧固定。缠绕厚度应使固化后的试样厚度为(3.0士0.2)mm,试样数量5个。将缠有网状无纬带的模具放入烘箱中进行固化,固化条件按产品规范规定,固化后取出模具,冷却到室温后脱模,用砂纸擦掉试样上的树脂毛边及表面淤积的树脂。14.2.2不脱模法环形试样的制备热绑时将模具(见图3)加热到80℃~100℃并按产品规范规定的绑扎拉力将厚度为0.3mm、10mm宽的网状无纬带平整地继绕在模具上,完整地继绕12层,对于0.20mm厚的无纬带,共完整缠绕15层。最外层无纬绑扎带应锁紧固定,试样数量5个,将缠有网状无纬带的模具放入烘箱中进行固化,其固化条件按产品规范规定,固化后取出模具,冷却至室温。

14.2.3尺寸测量

对于脱模法用游标卡尺。沿环形试样圆周,均匀分布地测量5点的宽度和厚度,分别以5点测量值的算术平均值作为试样的宽度和厚度,精确至0.02mm。从两相互垂直方向测量试样的内径,以两个测量值的算术平均值作为试样的内径,以试样的内径和厚度之和为试样的中径,精确至0.1mm。14.3试验

14.3.1脱模法

润滑拉伸夹具上与试样接触的部位,将试样装在夹具上,紧固挡盖或挡环凸轮将变形计安装在夹具两侧(如图4和图5所示),调整其季点。1-——拉伸试验夹具;

2-—试样;

3—变形计。

图5脱模法拉伸试验示意图

以5mm/min的试验速度,均匀、连续地施加负荷,直到试样破坏。记录破坏载荷及在夹具两侧的变形增量。若试样发生分层破坏或未完全破坏,则该次测试无效。14.3.2不脱模法

将缠有无纬绑扎带的模具安装在试验机的上、下拉杆上,然后按14.3.1进行试验(见图6)。GB/T22471.22008

夹具,

2试样;

3——模具,

4——销钉。

14.4计算

脱模法按下式计算:

式中:

6不脱模法试验示意图

脱模法拉伸强度,单位为兆帕(MPa);一破坏负荷,单位为牛顿(N);

b-试样宽度,单位为旁米(mm);h试样厚度,单位为毫米(mm)。

式中:

e1——脱模法断裂伸长率,单位为百分率(%);△L1、△L.—分别为破坏时夹具两侧的变形增量,单位为毫米(mm);D-

试样的中径。

(4)

(5)

b)不脱模法的按下式计算:

式中:

不脱模法拉伸强度,单位为兆帕(MPa);-破坏负荷,单位为牛顿(N);

b试样宽度,单位为毫米(mm);

单层网状无纬带固化后的厚度,单位为毫米(mm);ht

绑扎层数。

式中:

x(D,+n·h)

不脱模法断裂伸长率,单位为百分率(%);分别为破坏时夹具两侧的变形增量,单位为毫米(mm);模具直径,单位为毫米(mm);hl、n——同式(6)。

GB/T22471.2—2008

(6)

14.5分别以5个试样测得结果的中值作为试验结果,并注明试验方法(脱模法或不脱模法)。15热态下环形试样拉伸强度

按第14章制备并安装试样,按产品规范规定的温度预热45min,并在该温度下按第14章规定进行试验及计算。

漫油处理后环形试样拉伸强度

按第14章制备试样,其中对于脱模法应将试样安装在图7所示的试验架上(以防止试样发生扭曲变形),浸人(105士2)℃的变压器油中24h,到时取出冷却至室温,然后按第14章规定进行试验及计算,AA

17常态下环形试样拉伸弹性模量17.1试验设备、器材

同14.1。

17.2试样

同13.2。

试样架

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 国家标准(GB)

- GB/T2828.1-2012 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

- GB50367-2013 混凝土结构加固设计规范

- GB/T228.1-2021 金属材料 拉伸试验 第1部分:室温试验方法

- GB/T3836.1-2021 爆炸性环境 第1部分:设备 通用要求

- GB/T29863-2023 服装制图

- GB/T18204.4-2000 公共场所毛巾、床上卧具微生物检验方法细菌总数测定

- GB5009.225-2023 食品安全国家标准 酒和食用酒精中乙醇浓度的测定

- GB/T23892.3-2009 滑动轴承 稳态条件下流体动压可倾瓦块止推轴承 第3部分:可倾瓦块止推轴承计算的许用值

- GB/T9145-2003 普通螺纹 中等精度、优选系列的极限尺寸

- GB/T11839-1989 二氧化铀芯块中硼的测定 姜黄素萃取光度法

- GB5725-2009 安全网

- GB/T18380.33-2022 电缆和光缆在火焰条件下的燃烧试验 第33部分:垂直安装的成束电线电缆火焰垂直蔓延试验 A类

- GB/T9239-1988 刚性转子平衡品质 许用不平衡的确定

- GB/T15917.3-1995 金属镝及氧化镝化学分析方法 对氯苯基荧光酮--溴化十六烷基三甲基胺分光光度法测定钽量

- GB50209-2002 建筑地面工程施工质量验收规范

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2