- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 4501-2008 载重汽车轮胎性能室内试验方法

标准号:

GB/T 4501-2008

标准名称:

载重汽车轮胎性能室内试验方法

标准类别:

国家标准(GB)

标准状态:

现行-

发布日期:

2008-06-18 -

实施日期:

2009-02-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

583.93 KB

替代情况:

替代GB/T 4501-1998;GB/T 6327-1996;GB/T 7035-1993采标情况:

MOD ISO 10454:1993

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了载重汽车轮胎性能检验的实验室试验方法,包括试验用术语和定义、试验仪器设备与精度、试验条件、试验步骤、判定规则和试验报告等。在提出的试验方法中,仅有某些试验方法的应用需要依据被测轮胎的类型决定。 GB/T 4501-2008 载重汽车轮胎性能室内试验方法 GB/T4501-2008

部分标准内容:

ICS83.160.10

中华人民共和国国家标准

GB/T4501--2008

代替GB/T4501—1998GB/T6327—1996,GB/T7035—1993载重汽车轮胎性能室内试验方法Laboratory test methods for truck and bus tyres capabilities(ISO10454:1993,Truckandbustyres-Verifying tyre capabilities-Laboratorytestmethods,MOD)2008-06-18发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2009-02-01实施

GB/T4501—2008

本标准修改采用ISO10454:1993《载重汽车轮胎性能检验一一室内试验方法》(英文版)。本标准代替GB/T4501—1998《载重汽车轮胎耐久性试验方法转鼓法》、GB/T6327—1996《载重汽车轮胎强度试验方法》、GB/T7035-1993《轻型载重汽车轮胎高速性能试验方法转鼓法》。本标准根据ISO10454:1993《载重汽车轮胎一一性能检验一室内试验方法》重新起草,对GB/T4501一1998载重汽车轮胎耐久性试验方法(转鼓法)、GB/T6327--1996载重汽车轮胎强度试验方法》(转鼓法)、GB/T7035—1993《轻型载重汽车轮胎高速性能试验方法》进行了整合修订。附录A列出了本标准和ISO10454:1993章条编号的对照一览表,以方便比较。本标准与ISO10454:1993的有关技术性差异用垂直单线标识在正文中它们所涉及的条款的页边空白处,并在附录B中列出了这些技术性差异及原因以供参考。本标准还作了以下编辑性修改,以便于使用:a)“本国际标准”改为“本标准”;b)用小数点“,”代替作为小数点的“,”;删除了国际标准的前言;

d)删除了国际标准的参考文献。本标准与GB/T45011998主要差异如下:一本标准对章条编排做了调整;一增加并修改了规范性引用文件(GB/T4501-1998和本标准的第2章);增加并修改了试验仪器设备精度及其要求(GB/T45011998的第4章和第7章,本标准的第4章);

修改了关于试验轮辋的要求(GB/T4501—1998的5.1.2,本标准的5.1.1.2);-删除了原标准附录中高速耐久试验条件(GB/T45011998的附录A);修改及增加了试验报告内容(本标准的第7章)。本标准与GB/T6327—1996主要差异如下:本标准对章条编排做了调整;

增加并修改了规范性引用文件(GB/T6327一1996和本标准的第2章):增加并修改了试验仪器设备精度及其要求(GB/T6327-1996的第4章和5.3,本标准的第4章);

-增加并修改了试验轮胎质量外观要求(GB/T6327—1996的5.1.1,本标准的5.3.1.1);修改了关于试验轮辋的要求(GB/T6327—1996的5.1.2,本标准的5.3.1.2);本标准按公制系列和英制系列分别考核破坏能,原国家标准不分(GB/T6327一1996的第3章,本标准的6.2);

-本标准取消了国家标准中规定的最小破坏能按轮胎高宽比分类(GB/T6327一1996的第3章);

-对轮辋直径≥17.5的载重汽车轮胎,按有内胎和无内胎分别考核其破坏能,原国家标准不分(GB/T6327-1996的第3章,本标准的6.2);本标准将原国家标准中考核破坏能平均值的方法改为考核每一点的最小破坏能(GB/T6327--1996的5.2.8,本标准的6.2);修改及增加了试验报告内容(本标准的第7章)。I

GB/T4501—2008

本标准与GB/T7035--1993主要差异如下:本标准对章条编排做了调整;

增加并修改了规范性引用文件(GB/T7035—1993和本标准的第2章);增加并修改了试验仪器设备精度及其要求(GB/T7035一1993的第3章,本标准的第4章);修改了关于试验轮辆的要求(GB/T7035--1993的4.1.3,本标准的5.2.1.2);根据速度符号考核轻型载重汽车轮胎的高速性能,而国家标准中是根据轮辋名义直径代号、层级考核轻型载重汽车轮胎的高速性能(GB/T70351993的4.2.1,本标准的5.2.2.3);修改及增加了试验报告内容(本标准的第7章)。本标准的附录A、附录B均为资料性附录,附录C为规范性附录。本标准由中国石油和化学工业协会提出。本标准由全国轮胎轮辆标准化技术委员会(SAC/TC19)归口。本标准主要起草单位:风神轮胎股份有限公司、双星集团有限责任公司、山东玲珑橡胶有限公司、北京橡胶工业研究设计院、杭州中策橡胶有限公司、双钱集团股份有限公司、资州轮胎股份有限公司、青岛黄海橡胶集团有限公司、北京首创轮胎有限责任公司、青岛高校测控技术有限公司、汕头市浩大轮胎测试设备有限公司。

本标准主要起草人:任绍文、冯耀岭、威顺青、刘连波、王克先、徐丽红、陈国华、姚新、黄翔、权艳、方宣、陈健明、刘宏、陈迅、应世洲。本标准所代替标准的历次版本发布情况为:-GB/T4501-—1984、GB/T4501-1998;GB/T6327—1986.GB/T6327—1996-GB/T7035-1986GB/T7035—1993。1范围

载重汽车轮胎性能室内试验方法GB/T4501—2008bZxz.net

本标准规定了载重汽车轮胎性能检验的实验室试验方法,包括试验用术语和定义、试验仪器设备与精度,试验条件、试验步骤、判定规则和试验报告等。在提出的试验方法中,仅有某些试验方法的应用篇要依据被测轮胎的类型决定。

本标准包括:

(1)耐久性能试验一一通过在规定的负荷和一定速度下的运行距离来评价轮胎的持久性能;(2)高速性能试验一—按照轮胎速度符号,评价轮胎高速行驶性能;(3)

强度性能试验一通过检测轮胎胎冠部位的破坏能,评价轮胎结构性能。本标准所列试验方法不宜用于轮胎产品的性能或质量水平的分级。本标准适用于新的载重汽车充气轮胎。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T2977载重汽车轮胎规格、尺寸、气压与负荷GB/T6326轮胎术语及其定义(GB/T6326—2005,ISO4223-1:2002,Definitionsofsometermsused intyreindustry-Partl:Pneumatictyres,NEQ)GB9744载重汽车轮胎

3术语和定义

GB/T6326确立的以及下列术语和定义适用于本标准。3.1

试验转鼓速度testdrumspeed

钢制试验转鼓旋转时鼓面沿周向线速度。3.2

试验速度testspeed

试验转鼓速度。

4试验仪器设备及其精度要求

4.1高速耐久试验机

4.1.1试验机转鼓直径应为1700mm士17mm。4.1.2试验机转鼓的试验鼓面应为平滑的钢制面,其宽度应大于或等于试验轮胎的断面总宽度。4.1.3试验加载装置的加载能力应能满足试验方法要求,其精度为满量程的士1.5%。4.1.4试验机转鼓及试验设备的速度能力应满足试验方法的要求,其速度精度为km/h4.1.5试验机转鼓的径向跳动应为≤0.25mm。4.1.6环境温度测量装置宜设置在距离试验轮胎150mm~1000mm的范围内。1

GB/T4501--2008

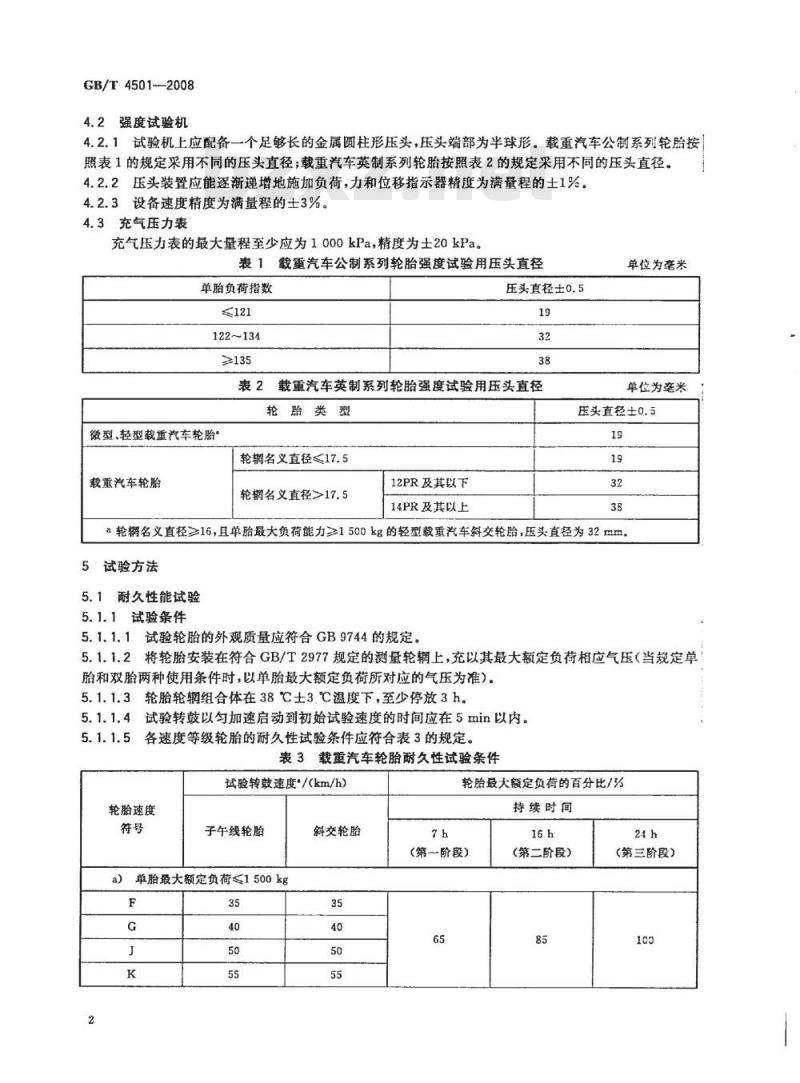

4.2强度试验机

4.2.1试验机上应配备一个足够长的金属圆柱形压头,压头端部为半球形。载重汽车公制系列轮胎按照表1的规定采用不同的压头直径;载重汽车英制系列轮胎按照表2的规定采用不同的压头直径。4.2.2压头装置应能逐渐递增地施加负荷,力和位移指示器精度为满量程的土1%。4.2.3设备速度精度为满量程的±3%。4.3充气压力表

充气压力表的最大量程至少应为1000kPa,精度为土20kPa表1载重汽车公制系列轮胎强度试验用压头直径单胎负荷指数

122~134

≥135

压头直径士0.5

表2载重汽车英制系列轮胎强度试验用压头直径轮胎类型

微型、轻型载重汽车轮胎

轮辆名义直径≤17.5

载重汽车轮胎

轮辋名义直径>17.5

12PR及其以下

14PR及其以上

单位为毫米

单位为毫米

压头直径±0.5

a轮辑名义直径≥16,且单胎最大负荷能力≥1500kg的轻型载重汽车斜交轮胎,压头直径为32mm.5试验方法

5.1耐久性能试验

5.1.1试验条件

5.1.1.1试验轮胎的外观质量应符合GB9744的规定5.1.1.2将轮胎安装在符合GB/T2977规定的测量轮辋上,充以其最大额定负荷相应气压(当规定单胎和双胎两种使用条件时,以单胎最大额定负荷所对应的气压为准)。5.1.1.3轮胎轮辋组合体在38℃士3.℃温度下,至少停放3h。5.1.1.4试验转鼓以匀加速启动到初始试验速度的时间应在5min以内。5.1.1.5各速度等级轮胎的耐久性试验条件应符合表3的规定。表3载重汽车轮胎耐久性试验条件试验转鼓速度*/(km/h)

轮胎速度

子午线轮胎

单胎最大额定负荷≤1500kg

斜交轮胎

轮胎最大额定负荷的百分比/%

持续时间

(第一阶段)

(第二阶段)

(第三阶段)

轮胎速度

Q及其以上

试验转鼓速度/(km/h)

子午线轮胎

b)单胎最大额定负荷>1500kg

表3(续)

斜交轮胎

GB/T4501—2008

轮胎最大额定负荷的百分比/%

持续时间

(第一阶段)

注1:牵引型花纹轮胎按普通轮胎的85%试验速度进行试验70

(第二阶段)

(第三阶段)

注2:名义断面宽度在13.00及其以上,最高速度为70km/h的轮胎,均按30km/h试验转鼓速度进行试验。注3:轮胎速度符号对应的速度详见附录Ca指直径为1700mm士17mm转鼓表面的线速度。b第一和第二试验阶段的时间分别为4 h和6 h。5.1.2试验步骤

5.1.2.1将停放后的轮胎气压重新调整到5.1.1.2规定值,再停放15min后,测量轮胎主要尺寸。5.1.2.2将按上述条件准备好的轮胎轮辋组合体安装在试验轴上,使之垂直转鼓外表面加压。5.1.2.3试验期间环境温度为38℃士3℃。5.1.2.4按表3规定的条件进行试验。规定程序连续进行,期间不得中断,不得重新调整气压,不得人为地冷却轮胎,并保持各阶段相应的试验负荷不变。5.1.2.5轮胎按规定程序完成3个阶段的试验后,要立即停机,测量轮胎气压和主要尺寸,待自然冷却1h后,卸下轮胎进行外观检查。5.2高速性能试验(微型、轻型载重汽车轮胎)5.2.1试验条件

5.2.1.1试验轮胎的外观质量应符合GB9744的规定。5.2.1.2试验轮胎安装在GB/T2977规定的测量轮辋上,并充入单胎最大负荷对应的充气压力。5.2.1.3充气后的试验轮胎和轮辋组合体在38℃士3℃的温度下至少停放3h。5.2.1.4试验转鼓以匀加速启动到初始试验速度的时间应在10min以内。5.2.1.5试验条件应符合表4的规定。表4中,除第1试验阶段外,其他各试验阶段速度改变到速度稳定,所需时间应在1min以内。5.2.1.6整个试验过程应连续进行,不应调整轮胎试验气压,试验负荷应保持恒定。在整个试验过程中,环境温度应保持在38℃士3℃的范围内。5.2.1.7

GB/T4501-2008

5.2.2试验步骤

5.2.2.1将停放后的试验轮胎气压重新调整到5.2.1.2规定的气压。5.2.2.2将按上述条件准备好的试验轮胎和轮辋组合体固定在试验机上,并使其垂直于试验转鼓外表面施加试验负荷,试验负荷应为单胎最大负荷的90%。5.2.2.3按表4的规定连续进行试验。5.2.2.4

按规定程序完成试验后,立即停机并测量试验轮胎气压;待自然冷却1h后,卸下轮胎进行外观检查。

表4轮胎高速性能试验程序

试验阶段

试验速度/(km/h)

0~初始试验速度

初始试验速度

初始试验速度+10

初始试验速度十20

a初始试验速度=速度符号对应的速度一20km/h。5.3强度性能试验

5.3.1试验条件

5.3.1.1试验轮胎的外观质量应符合GB9744的规定。试验时间/min

5.3.1.2将试验轮胎安装在GB/T2977规定的测量轮辋上,充入最大负荷对应的气压,如果轮胎的单双胎气压不相同,则应采用双胎气压进行试验。5.3.1.3实验室温度应保持在18℃~36℃范围内。试验轮胎和轮辆组合体应在实验室温度下至少停放3h。

5.3.2试验步骤

5.3.2.1将停放后的轮胎气压重新调整到5.3.1.2规定的气压。将试验轮胎和轮辑组合体固定在试验机上。

5.3.2.2沿轮胎胎面中心线取大致间隔相等的5个点进行试验。5.3.2.3压头垂直于胎面,并压在靠近胎面圆周中心线的花纹块上,避免压人花纹沟中。压人轮胎的速度为50mm/min士2.5mm/min。

5.3.2.4测量每个点的轮胎破坏前瞬时的压力和压入深度(行程),或压头触及轮的瞬时压力和行程。在转人下一个点试验前校正气压。5.3.2.5如果压头触及轮辋,轮胎未压穿,且未达到最小破坏能值,则此点视为达到最小破坏能。5.3.2.6用式(1)计算各点5.3.2.5点除外)的破坏能。W-

式中:

W--—破坏能,单位为焦耳(J);F-作用力,单位为牛顿(N);

P—行程,单位为毫米(mm)。

(1)

5.3.2.7采用自动计算破坏能装置时,当达到规定的最小破坏能后,应立即停止压头继续压人轮胎。5.3.2.8试验过程中,如果无内胎轮胎无法保持充气压力,可装人内胎进行试验。但应在试验报告中注明。

6判定规则

6.1耐久性能、高速性能试验

按本标准规定的条件进行试验后,轮胎气压不应低于规定的初始气压;轮胎外观检查不应有(胎面、4

GB/T4501-2008

胎侧、帘布层、气密层、带束层、胎圈)脱层、帘布层裂缝、帘线剥离、帘线断裂、崩花、接头裂开、龟裂以及胎体异常变形等缺陷,则为“通过试验”否则为“未通过试验”。6.2强度性能试验

载重汽车公制系列轮胎各试验点的破坏能值均大于或等于表5的规定值时,判定“通过试验”;若有一试验点的破坏能值小于表5的规定值时,则判定“未通过试验”。载重汽车英制系列轮胎各试验点的破坏能值均大于或等于表6的规定值时,判定“通过试验”;若有一试验点的破坏能值小于表6的规定值时,则判定“未通过试验”。表5载重汽车公制系列轮胎的最小破坏能单胎负荷指数

≤121

≥122

最大负荷对应的气压/kPa

251~350

351~450

451~550

551~650

551~650

651~750

751~850

851~950

最小破坏能

轮辋名义直径<13

表6载重汽车英制系列轮胎的最小破坏能微型,轻型载重汽车轮胎

轮辋名义直径

试验报告

轮辋名义直径

试验报告宜包括以下内容:

轮辋名义直径

轮胎制造商名称、商标、规格、生产编号:轮辋名义直径

轮辋名义直径≥13

单位为焦耳

载重汽车轮胎

轮辋名义直径>17.5

有内胎

无内胎

GB/T4501—2008

试验轮胎负荷指数或层级、最大负荷能力、速度符号;b)

试验用轮辋规格;

试验环境温度;

试验方法标准代号、试验日期;试验气压、试验负荷;

试验各阶段的试验时间和试验速度;强度性能试验轮胎各试验点的压头作用力、行程、能量、最大破坏能(如果有);强度试验轮胎各试验点的情况:“已穿”、“未穿”或“触及轮辋”;高速性能、耐久性能试验结束后的轮胎外观、气压保持等状况;试验过程的情况记录或说明;

结论:“通过试验”“未通过试验”。附录A

(资料性附录)

本标准与ISO10454:1993章条编号对照表A.1给出了本标准与ISO10454:1993(英文版)章条编号对照一览表本标准与ISO10454:1993章条编号对照表A1

本标准章条编号

4, 1.1~4.1. 4

4.1.5、4.1.6

4.2.1~4.2.3

5.1.1.4~5.1.1.5

5.1.2.1~5.1. 2. 3

5.2~5.2.2.4

ISO10454:1993章条编号

5.2. 2.1~5. 2.2. 3

5.2.2.45.2.2.5

5.2.3.1~5,2,3.5

本标准章条编号

5. 3. 1. 2~5. 3. 1. 3

附录A

附录 B

附录C

GB/T4501-2008

ISO10454:1993章条编号

5. 1, 1.1~5. 1. 1. 2

6.3.1.6.3.2

6.2、表3、表A3

附录A

附录B

GB/T4501—2008

附录B

(资料性附录)

本标准与ISO10454:1993技术性差异及其原因表B.1给出了本标准与ISO10454:1993(英文版)技术性差异及其原因的--览表。表B.1本标准与ISO10454:1993技术性差异及其原因的一览表本标准章条编号

4.1.5.4.1.6

技术性差异

标准覆盖范围不同

直接引用了GB/T6326、GB/T2977.GB9744,删除了ISO10454引用的ISO4223-1刷除了国际标准陈述的大部分具体内容,仅保留了1条关键术语,并增加了1条术语试验转鼓直径选用ISO10454中两种之一的1700mm,且公差不同

增加了试验转鼓鼓面的径向跳动要求、温度避量装置安装位置的推荐性建议

增加了表2,表2规定了载重汽车英制系列轮胎压头直径

增加了试验轮胎的外观质量标准按GB9744本标准明确了试验轮辋为GB/T2977规定的测量轮辋,而ISO10454规定为所有符合测量宽度要求的推荐轮辋

ISO10454仅规定强度试验在实验室温度下;耐久在不低于20℃的室温下停放,在20℃~30℃室温下试验。原国家标准强度试验规定18亡~36℃;耐久试验规定在38℃士3

增加了有关试验转鼓加速时间的要求及试验条件的具体规定

ISO10454是关于载重汽车轮跆室内性能检测的2项试验方法,百本标准是3项试验方法

GB/T6325与ISO4223-1的致

性程度为非等效,但是它总共有410条术语且包括了ISO4223-1的53条术语中的52条,同时由于试验方法涉及试验负荷、测量轮辑以及其佗要求,根国情需要,增加了GB/T2977.GB9744引用标准

GB/T6326已经包括了ISO10454

所用到的大部分术语定义,为了简化标准内容,仅保自和增加了必要的术落定义

维持原国家标准试验转鼓直径为1700mm士17mm的规定

以保证试验精度,较ISO10454要求严格,对设备的精度要求更完善ISO10454表1仅适用于公制系列

外观质量不符合要求的轮胎,不适宜用于试验

使用符合测盘轮帮尺寸的试验轮辆以维持试验方法和标准的严谨性,并有利于对试验结果进行比较

保留原国家标准的规定,较

ISO10454要求严格

可操作性更强

本标准章条编号

表B.1(续)

技术性差异

增加了速度符号Q级及其以上轮胎规格的试验条件

本条是增加的有关试验后进行检查的规定剧除了ISO10454中5.2.3

增加了轻型载重汽车轮胎高速试验方法删除ISO10454中5.1.2.6

删除ISO10454中6.1

将考核破坏能平均值的方法改为考核每一点的最小破坏能

增加了有关载重汽车英制系列轮胎最小破坏能的要求

增加试验报告

删除了ISO10454的附录A

GB/T4501—2008

适应产品发展的需要

较国际标准更完整,可操作性更强在5.2高速性能试验方法中有相关的规定

由于轻型载重汽车轮胎速度较高,为保证安全要求,较国际标准增加了对高速性能要求

由于本标准6.2将考核破坏能平均值的方法改为考核每一点的最小破坏能,所以ISO10454中5.1.2.6已不需要

在相应的产品标准中有相关的

为保证安全,要求更加严格

国际标准仅适用于公制系列轮胎以适合国情

附录A规定的试验条件不适用于

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T4501--2008

代替GB/T4501—1998GB/T6327—1996,GB/T7035—1993载重汽车轮胎性能室内试验方法Laboratory test methods for truck and bus tyres capabilities(ISO10454:1993,Truckandbustyres-Verifying tyre capabilities-Laboratorytestmethods,MOD)2008-06-18发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2009-02-01实施

GB/T4501—2008

本标准修改采用ISO10454:1993《载重汽车轮胎性能检验一一室内试验方法》(英文版)。本标准代替GB/T4501—1998《载重汽车轮胎耐久性试验方法转鼓法》、GB/T6327—1996《载重汽车轮胎强度试验方法》、GB/T7035-1993《轻型载重汽车轮胎高速性能试验方法转鼓法》。本标准根据ISO10454:1993《载重汽车轮胎一一性能检验一室内试验方法》重新起草,对GB/T4501一1998载重汽车轮胎耐久性试验方法(转鼓法)、GB/T6327--1996载重汽车轮胎强度试验方法》(转鼓法)、GB/T7035—1993《轻型载重汽车轮胎高速性能试验方法》进行了整合修订。附录A列出了本标准和ISO10454:1993章条编号的对照一览表,以方便比较。本标准与ISO10454:1993的有关技术性差异用垂直单线标识在正文中它们所涉及的条款的页边空白处,并在附录B中列出了这些技术性差异及原因以供参考。本标准还作了以下编辑性修改,以便于使用:a)“本国际标准”改为“本标准”;b)用小数点“,”代替作为小数点的“,”;删除了国际标准的前言;

d)删除了国际标准的参考文献。本标准与GB/T45011998主要差异如下:一本标准对章条编排做了调整;一增加并修改了规范性引用文件(GB/T4501-1998和本标准的第2章);增加并修改了试验仪器设备精度及其要求(GB/T45011998的第4章和第7章,本标准的第4章);

修改了关于试验轮辋的要求(GB/T4501—1998的5.1.2,本标准的5.1.1.2);-删除了原标准附录中高速耐久试验条件(GB/T45011998的附录A);修改及增加了试验报告内容(本标准的第7章)。本标准与GB/T6327—1996主要差异如下:本标准对章条编排做了调整;

增加并修改了规范性引用文件(GB/T6327一1996和本标准的第2章):增加并修改了试验仪器设备精度及其要求(GB/T6327-1996的第4章和5.3,本标准的第4章);

-增加并修改了试验轮胎质量外观要求(GB/T6327—1996的5.1.1,本标准的5.3.1.1);修改了关于试验轮辋的要求(GB/T6327—1996的5.1.2,本标准的5.3.1.2);本标准按公制系列和英制系列分别考核破坏能,原国家标准不分(GB/T6327一1996的第3章,本标准的6.2);

-本标准取消了国家标准中规定的最小破坏能按轮胎高宽比分类(GB/T6327一1996的第3章);

-对轮辋直径≥17.5的载重汽车轮胎,按有内胎和无内胎分别考核其破坏能,原国家标准不分(GB/T6327-1996的第3章,本标准的6.2);本标准将原国家标准中考核破坏能平均值的方法改为考核每一点的最小破坏能(GB/T6327--1996的5.2.8,本标准的6.2);修改及增加了试验报告内容(本标准的第7章)。I

GB/T4501—2008

本标准与GB/T7035--1993主要差异如下:本标准对章条编排做了调整;

增加并修改了规范性引用文件(GB/T7035—1993和本标准的第2章);增加并修改了试验仪器设备精度及其要求(GB/T7035一1993的第3章,本标准的第4章);修改了关于试验轮辆的要求(GB/T7035--1993的4.1.3,本标准的5.2.1.2);根据速度符号考核轻型载重汽车轮胎的高速性能,而国家标准中是根据轮辋名义直径代号、层级考核轻型载重汽车轮胎的高速性能(GB/T70351993的4.2.1,本标准的5.2.2.3);修改及增加了试验报告内容(本标准的第7章)。本标准的附录A、附录B均为资料性附录,附录C为规范性附录。本标准由中国石油和化学工业协会提出。本标准由全国轮胎轮辆标准化技术委员会(SAC/TC19)归口。本标准主要起草单位:风神轮胎股份有限公司、双星集团有限责任公司、山东玲珑橡胶有限公司、北京橡胶工业研究设计院、杭州中策橡胶有限公司、双钱集团股份有限公司、资州轮胎股份有限公司、青岛黄海橡胶集团有限公司、北京首创轮胎有限责任公司、青岛高校测控技术有限公司、汕头市浩大轮胎测试设备有限公司。

本标准主要起草人:任绍文、冯耀岭、威顺青、刘连波、王克先、徐丽红、陈国华、姚新、黄翔、权艳、方宣、陈健明、刘宏、陈迅、应世洲。本标准所代替标准的历次版本发布情况为:-GB/T4501-—1984、GB/T4501-1998;GB/T6327—1986.GB/T6327—1996-GB/T7035-1986GB/T7035—1993。1范围

载重汽车轮胎性能室内试验方法GB/T4501—2008bZxz.net

本标准规定了载重汽车轮胎性能检验的实验室试验方法,包括试验用术语和定义、试验仪器设备与精度,试验条件、试验步骤、判定规则和试验报告等。在提出的试验方法中,仅有某些试验方法的应用篇要依据被测轮胎的类型决定。

本标准包括:

(1)耐久性能试验一一通过在规定的负荷和一定速度下的运行距离来评价轮胎的持久性能;(2)高速性能试验一—按照轮胎速度符号,评价轮胎高速行驶性能;(3)

强度性能试验一通过检测轮胎胎冠部位的破坏能,评价轮胎结构性能。本标准所列试验方法不宜用于轮胎产品的性能或质量水平的分级。本标准适用于新的载重汽车充气轮胎。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T2977载重汽车轮胎规格、尺寸、气压与负荷GB/T6326轮胎术语及其定义(GB/T6326—2005,ISO4223-1:2002,Definitionsofsometermsused intyreindustry-Partl:Pneumatictyres,NEQ)GB9744载重汽车轮胎

3术语和定义

GB/T6326确立的以及下列术语和定义适用于本标准。3.1

试验转鼓速度testdrumspeed

钢制试验转鼓旋转时鼓面沿周向线速度。3.2

试验速度testspeed

试验转鼓速度。

4试验仪器设备及其精度要求

4.1高速耐久试验机

4.1.1试验机转鼓直径应为1700mm士17mm。4.1.2试验机转鼓的试验鼓面应为平滑的钢制面,其宽度应大于或等于试验轮胎的断面总宽度。4.1.3试验加载装置的加载能力应能满足试验方法要求,其精度为满量程的士1.5%。4.1.4试验机转鼓及试验设备的速度能力应满足试验方法的要求,其速度精度为km/h4.1.5试验机转鼓的径向跳动应为≤0.25mm。4.1.6环境温度测量装置宜设置在距离试验轮胎150mm~1000mm的范围内。1

GB/T4501--2008

4.2强度试验机

4.2.1试验机上应配备一个足够长的金属圆柱形压头,压头端部为半球形。载重汽车公制系列轮胎按照表1的规定采用不同的压头直径;载重汽车英制系列轮胎按照表2的规定采用不同的压头直径。4.2.2压头装置应能逐渐递增地施加负荷,力和位移指示器精度为满量程的土1%。4.2.3设备速度精度为满量程的±3%。4.3充气压力表

充气压力表的最大量程至少应为1000kPa,精度为土20kPa表1载重汽车公制系列轮胎强度试验用压头直径单胎负荷指数

122~134

≥135

压头直径士0.5

表2载重汽车英制系列轮胎强度试验用压头直径轮胎类型

微型、轻型载重汽车轮胎

轮辆名义直径≤17.5

载重汽车轮胎

轮辋名义直径>17.5

12PR及其以下

14PR及其以上

单位为毫米

单位为毫米

压头直径±0.5

a轮辑名义直径≥16,且单胎最大负荷能力≥1500kg的轻型载重汽车斜交轮胎,压头直径为32mm.5试验方法

5.1耐久性能试验

5.1.1试验条件

5.1.1.1试验轮胎的外观质量应符合GB9744的规定5.1.1.2将轮胎安装在符合GB/T2977规定的测量轮辋上,充以其最大额定负荷相应气压(当规定单胎和双胎两种使用条件时,以单胎最大额定负荷所对应的气压为准)。5.1.1.3轮胎轮辋组合体在38℃士3.℃温度下,至少停放3h。5.1.1.4试验转鼓以匀加速启动到初始试验速度的时间应在5min以内。5.1.1.5各速度等级轮胎的耐久性试验条件应符合表3的规定。表3载重汽车轮胎耐久性试验条件试验转鼓速度*/(km/h)

轮胎速度

子午线轮胎

单胎最大额定负荷≤1500kg

斜交轮胎

轮胎最大额定负荷的百分比/%

持续时间

(第一阶段)

(第二阶段)

(第三阶段)

轮胎速度

Q及其以上

试验转鼓速度/(km/h)

子午线轮胎

b)单胎最大额定负荷>1500kg

表3(续)

斜交轮胎

GB/T4501—2008

轮胎最大额定负荷的百分比/%

持续时间

(第一阶段)

注1:牵引型花纹轮胎按普通轮胎的85%试验速度进行试验70

(第二阶段)

(第三阶段)

注2:名义断面宽度在13.00及其以上,最高速度为70km/h的轮胎,均按30km/h试验转鼓速度进行试验。注3:轮胎速度符号对应的速度详见附录Ca指直径为1700mm士17mm转鼓表面的线速度。b第一和第二试验阶段的时间分别为4 h和6 h。5.1.2试验步骤

5.1.2.1将停放后的轮胎气压重新调整到5.1.1.2规定值,再停放15min后,测量轮胎主要尺寸。5.1.2.2将按上述条件准备好的轮胎轮辋组合体安装在试验轴上,使之垂直转鼓外表面加压。5.1.2.3试验期间环境温度为38℃士3℃。5.1.2.4按表3规定的条件进行试验。规定程序连续进行,期间不得中断,不得重新调整气压,不得人为地冷却轮胎,并保持各阶段相应的试验负荷不变。5.1.2.5轮胎按规定程序完成3个阶段的试验后,要立即停机,测量轮胎气压和主要尺寸,待自然冷却1h后,卸下轮胎进行外观检查。5.2高速性能试验(微型、轻型载重汽车轮胎)5.2.1试验条件

5.2.1.1试验轮胎的外观质量应符合GB9744的规定。5.2.1.2试验轮胎安装在GB/T2977规定的测量轮辋上,并充入单胎最大负荷对应的充气压力。5.2.1.3充气后的试验轮胎和轮辋组合体在38℃士3℃的温度下至少停放3h。5.2.1.4试验转鼓以匀加速启动到初始试验速度的时间应在10min以内。5.2.1.5试验条件应符合表4的规定。表4中,除第1试验阶段外,其他各试验阶段速度改变到速度稳定,所需时间应在1min以内。5.2.1.6整个试验过程应连续进行,不应调整轮胎试验气压,试验负荷应保持恒定。在整个试验过程中,环境温度应保持在38℃士3℃的范围内。5.2.1.7

GB/T4501-2008

5.2.2试验步骤

5.2.2.1将停放后的试验轮胎气压重新调整到5.2.1.2规定的气压。5.2.2.2将按上述条件准备好的试验轮胎和轮辋组合体固定在试验机上,并使其垂直于试验转鼓外表面施加试验负荷,试验负荷应为单胎最大负荷的90%。5.2.2.3按表4的规定连续进行试验。5.2.2.4

按规定程序完成试验后,立即停机并测量试验轮胎气压;待自然冷却1h后,卸下轮胎进行外观检查。

表4轮胎高速性能试验程序

试验阶段

试验速度/(km/h)

0~初始试验速度

初始试验速度

初始试验速度+10

初始试验速度十20

a初始试验速度=速度符号对应的速度一20km/h。5.3强度性能试验

5.3.1试验条件

5.3.1.1试验轮胎的外观质量应符合GB9744的规定。试验时间/min

5.3.1.2将试验轮胎安装在GB/T2977规定的测量轮辋上,充入最大负荷对应的气压,如果轮胎的单双胎气压不相同,则应采用双胎气压进行试验。5.3.1.3实验室温度应保持在18℃~36℃范围内。试验轮胎和轮辆组合体应在实验室温度下至少停放3h。

5.3.2试验步骤

5.3.2.1将停放后的轮胎气压重新调整到5.3.1.2规定的气压。将试验轮胎和轮辑组合体固定在试验机上。

5.3.2.2沿轮胎胎面中心线取大致间隔相等的5个点进行试验。5.3.2.3压头垂直于胎面,并压在靠近胎面圆周中心线的花纹块上,避免压人花纹沟中。压人轮胎的速度为50mm/min士2.5mm/min。

5.3.2.4测量每个点的轮胎破坏前瞬时的压力和压入深度(行程),或压头触及轮的瞬时压力和行程。在转人下一个点试验前校正气压。5.3.2.5如果压头触及轮辋,轮胎未压穿,且未达到最小破坏能值,则此点视为达到最小破坏能。5.3.2.6用式(1)计算各点5.3.2.5点除外)的破坏能。W-

式中:

W--—破坏能,单位为焦耳(J);F-作用力,单位为牛顿(N);

P—行程,单位为毫米(mm)。

(1)

5.3.2.7采用自动计算破坏能装置时,当达到规定的最小破坏能后,应立即停止压头继续压人轮胎。5.3.2.8试验过程中,如果无内胎轮胎无法保持充气压力,可装人内胎进行试验。但应在试验报告中注明。

6判定规则

6.1耐久性能、高速性能试验

按本标准规定的条件进行试验后,轮胎气压不应低于规定的初始气压;轮胎外观检查不应有(胎面、4

GB/T4501-2008

胎侧、帘布层、气密层、带束层、胎圈)脱层、帘布层裂缝、帘线剥离、帘线断裂、崩花、接头裂开、龟裂以及胎体异常变形等缺陷,则为“通过试验”否则为“未通过试验”。6.2强度性能试验

载重汽车公制系列轮胎各试验点的破坏能值均大于或等于表5的规定值时,判定“通过试验”;若有一试验点的破坏能值小于表5的规定值时,则判定“未通过试验”。载重汽车英制系列轮胎各试验点的破坏能值均大于或等于表6的规定值时,判定“通过试验”;若有一试验点的破坏能值小于表6的规定值时,则判定“未通过试验”。表5载重汽车公制系列轮胎的最小破坏能单胎负荷指数

≤121

≥122

最大负荷对应的气压/kPa

251~350

351~450

451~550

551~650

551~650

651~750

751~850

851~950

最小破坏能

轮辋名义直径<13

表6载重汽车英制系列轮胎的最小破坏能微型,轻型载重汽车轮胎

轮辋名义直径

试验报告

轮辋名义直径

试验报告宜包括以下内容:

轮辋名义直径

轮胎制造商名称、商标、规格、生产编号:轮辋名义直径

轮辋名义直径≥13

单位为焦耳

载重汽车轮胎

轮辋名义直径>17.5

有内胎

无内胎

GB/T4501—2008

试验轮胎负荷指数或层级、最大负荷能力、速度符号;b)

试验用轮辋规格;

试验环境温度;

试验方法标准代号、试验日期;试验气压、试验负荷;

试验各阶段的试验时间和试验速度;强度性能试验轮胎各试验点的压头作用力、行程、能量、最大破坏能(如果有);强度试验轮胎各试验点的情况:“已穿”、“未穿”或“触及轮辋”;高速性能、耐久性能试验结束后的轮胎外观、气压保持等状况;试验过程的情况记录或说明;

结论:“通过试验”“未通过试验”。附录A

(资料性附录)

本标准与ISO10454:1993章条编号对照表A.1给出了本标准与ISO10454:1993(英文版)章条编号对照一览表本标准与ISO10454:1993章条编号对照表A1

本标准章条编号

4, 1.1~4.1. 4

4.1.5、4.1.6

4.2.1~4.2.3

5.1.1.4~5.1.1.5

5.1.2.1~5.1. 2. 3

5.2~5.2.2.4

ISO10454:1993章条编号

5.2. 2.1~5. 2.2. 3

5.2.2.45.2.2.5

5.2.3.1~5,2,3.5

本标准章条编号

5. 3. 1. 2~5. 3. 1. 3

附录A

附录 B

附录C

GB/T4501-2008

ISO10454:1993章条编号

5. 1, 1.1~5. 1. 1. 2

6.3.1.6.3.2

6.2、表3、表A3

附录A

附录B

GB/T4501—2008

附录B

(资料性附录)

本标准与ISO10454:1993技术性差异及其原因表B.1给出了本标准与ISO10454:1993(英文版)技术性差异及其原因的--览表。表B.1本标准与ISO10454:1993技术性差异及其原因的一览表本标准章条编号

4.1.5.4.1.6

技术性差异

标准覆盖范围不同

直接引用了GB/T6326、GB/T2977.GB9744,删除了ISO10454引用的ISO4223-1刷除了国际标准陈述的大部分具体内容,仅保留了1条关键术语,并增加了1条术语试验转鼓直径选用ISO10454中两种之一的1700mm,且公差不同

增加了试验转鼓鼓面的径向跳动要求、温度避量装置安装位置的推荐性建议

增加了表2,表2规定了载重汽车英制系列轮胎压头直径

增加了试验轮胎的外观质量标准按GB9744本标准明确了试验轮辋为GB/T2977规定的测量轮辋,而ISO10454规定为所有符合测量宽度要求的推荐轮辋

ISO10454仅规定强度试验在实验室温度下;耐久在不低于20℃的室温下停放,在20℃~30℃室温下试验。原国家标准强度试验规定18亡~36℃;耐久试验规定在38℃士3

增加了有关试验转鼓加速时间的要求及试验条件的具体规定

ISO10454是关于载重汽车轮跆室内性能检测的2项试验方法,百本标准是3项试验方法

GB/T6325与ISO4223-1的致

性程度为非等效,但是它总共有410条术语且包括了ISO4223-1的53条术语中的52条,同时由于试验方法涉及试验负荷、测量轮辑以及其佗要求,根国情需要,增加了GB/T2977.GB9744引用标准

GB/T6326已经包括了ISO10454

所用到的大部分术语定义,为了简化标准内容,仅保自和增加了必要的术落定义

维持原国家标准试验转鼓直径为1700mm士17mm的规定

以保证试验精度,较ISO10454要求严格,对设备的精度要求更完善ISO10454表1仅适用于公制系列

外观质量不符合要求的轮胎,不适宜用于试验

使用符合测盘轮帮尺寸的试验轮辆以维持试验方法和标准的严谨性,并有利于对试验结果进行比较

保留原国家标准的规定,较

ISO10454要求严格

可操作性更强

本标准章条编号

表B.1(续)

技术性差异

增加了速度符号Q级及其以上轮胎规格的试验条件

本条是增加的有关试验后进行检查的规定剧除了ISO10454中5.2.3

增加了轻型载重汽车轮胎高速试验方法删除ISO10454中5.1.2.6

删除ISO10454中6.1

将考核破坏能平均值的方法改为考核每一点的最小破坏能

增加了有关载重汽车英制系列轮胎最小破坏能的要求

增加试验报告

删除了ISO10454的附录A

GB/T4501—2008

适应产品发展的需要

较国际标准更完整,可操作性更强在5.2高速性能试验方法中有相关的规定

由于轻型载重汽车轮胎速度较高,为保证安全要求,较国际标准增加了对高速性能要求

由于本标准6.2将考核破坏能平均值的方法改为考核每一点的最小破坏能,所以ISO10454中5.1.2.6已不需要

在相应的产品标准中有相关的

为保证安全,要求更加严格

国际标准仅适用于公制系列轮胎以适合国情

附录A规定的试验条件不适用于

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 国家标准(GB)

- GB/T2828.1-2012 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

- GB/T18204.4-2000 公共场所毛巾、床上卧具微生物检验方法细菌总数测定

- GB/T23892.3-2009 滑动轴承 稳态条件下流体动压可倾瓦块止推轴承 第3部分:可倾瓦块止推轴承计算的许用值

- GB/T3836.1-2021 爆炸性环境 第1部分:设备 通用要求

- GB/T11839-1989 二氧化铀芯块中硼的测定 姜黄素萃取光度法

- GB/T6122.1-2002 圆角铣刀 第1部分:型式和尺寸

- GB/T7433-1987 对称电缆载波通信系统抗无线电广播和通信干扰的指标

- GB/T21238-2007 玻璃纤维增强塑料夹砂管

- GB17945-2024 消防应急照明和疏散指示系统

- GB/T24974—2010 收费用手动栏杆

- GB/T9239-1988 刚性转子平衡品质 许用不平衡的确定

- GB/T15917.3-1995 金属镝及氧化镝化学分析方法 对氯苯基荧光酮--溴化十六烷基三甲基胺分光光度法测定钽量

- GB/T13985-1992 照相机操作力和强度

- GB/T6397-1986 金属拉伸试验试样

- GB17378.4-2007 海洋监测规范 第4部分:海水分析

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2