- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 纺织行业标准(FZ) >>

- FZ/T 54012-2007 竹浆粘胶长丝

标准号:

FZ/T 54012-2007

标准名称:

竹浆粘胶长丝

标准类别:

纺织行业标准(FZ)

标准状态:

现行-

发布日期:

2007-11-14 -

实施日期:

2008-05-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

801.67 KB

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了竹浆粘胶长丝、竹浆连续纺粘胶长丝的产品标识、要求、试验方法、检验规则、包装、标志和运输等。本标准适用于以竹浆粕为原料,以半连续纺或连续纺工艺生产的竹浆粘胶长丝。其线密度在55.5dtex~333.3dtex范围,单丝线密度为2dtex~7dtex。其他类型的粘胶长丝可以参照使用。 FZ/T 54012-2007 竹浆粘胶长丝 FZ/T54012-2007

部分标准内容:

科学、公正、高效、快捷

浙江中正检测技术服务有限公司Fz

中华人民共和国纺织行业标准

FZ/T54012—2007

竹浆粘胶长丝

Viscose filament yarns from bamboo pulp board2007-11-14发布

数码防伪

中华人民共和国国家和发展改革委员会2008-05-01实施

FZ/T54012—2007

本标准的性能项目和外观项目的指标值参照GB/T13758—1992&粘胶长丝》和FZ/T54011—2006《连续纺粘胶长丝\制定,部分指标根据竹浆工艺生产的长丝的特殊性调整。本标准中增加了抗菌性实验方法。本标准的附录 C为规范性附录,附录 A,附录 B和附录 D为资料性附录。本标准由中国纺织工业协会提出。本标准由上海市纺织工业技术监督所归口。本标准起草单位:新乡白鹭化纤集团有限责任公司,上海市纺织工业技术监督所。本标准主要起草人:刘初锋、陈敏、邵长金、韩书发、陈立冬、杨永红。本标准首次发布。

1范围

竹浆粘胶长丝

FZ/T54012—2007

本标准规定了竹浆粘胶长丝,竹浆连续纺粘胶长丝的产品标识、要求、试验方法、检验规则、包装、标志和运输等。

本标准适用于以竹浆粘为原料,以半连续纺或连续纺工艺生产的竹浆粘胶长丝。其线密度在55.5dtex~333.3dtex范围,单丝线密度为2dtex~7dtcx。其他类型的粘胶长丝可以参照使用。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB250评定变色用灰色样卡(idtISO105-A02:1993)GB/T1250极限数值的表示方法和判定方法GB/T2828.1—2003计数抽样检验程序第1部分:按接受质量限(AQL)检索的逐批检验抽样计划(IS0 2859-1:1999,1DT)

GB/T3291.1、纺织纺织材料性能和试验术语第1部分:纤维和纱线GB/T3291.3纺织纺织材料性能和试验术语第3部分:適用GB/T4146纺织名询术语(化纤部分)GB/T6502—2001合成纤维长丝取样方法GB/T6503—2001合成纤维长丝回潮率试验方法GB/T6505—2001合成纤维长丝热收缩率试验方法GB6529—1986纺织品的调湿和试验用标准大气GB/T12490—1990纺织品耐家庭和商业洗涤色半度试验方法GB/T13758粘胶长丝

GB/T14343—2003合成纤维长丝线密度试验方法GB/T14344合成纤维长丝拉伸性能试验方法GB/T14345合成纤维长丝抢度试验方法FZ/T54011--2006连续纺粘胶长丝FZ/T50014纤维素化学纤维残硫最测定方法直接碘量法3术语和定义

GB/T3291.1、GB/T3291.3和GB/T4146确立的以及下列术语和定义适用于本标准。3.1

生产批productlot

指原料、化工料、辅料、工艺条件、产品规格相同,连续生产的产品批号。3.2

检验批test lot

为检验连续生产过程中产品质量的稳定性,在一定范围内周期性取样的试验批。1

FZ./T 54012—2007

4产品标识

4.1产品规格

以线密度和复丝内单丝根数表示。其中,线密度为特克斯制,以分特(dtex)表示,根数用复丝内单丝根数或纺丝板孔数(f)表示。例如线密度为133dtex,单丝根数为30f的长丝,规格表示为:133dlex/30 f.

4.2产品标志

4.2.1以原料、工艺、光泽、色泽、线密度、单丝根数表示,例如:133dtex/30f竹浆有光粘胶长丝,表示了产品的规格、原料、光泽和工艺。4.2.2原料标志:竹浆粕。

4.2.3工艺标志:粘胶长丝,连续纺粘胶长丝。4.2.4光泽标志:有光、半消光、全消光。4.2.5色泽标志:颜色。

5要求

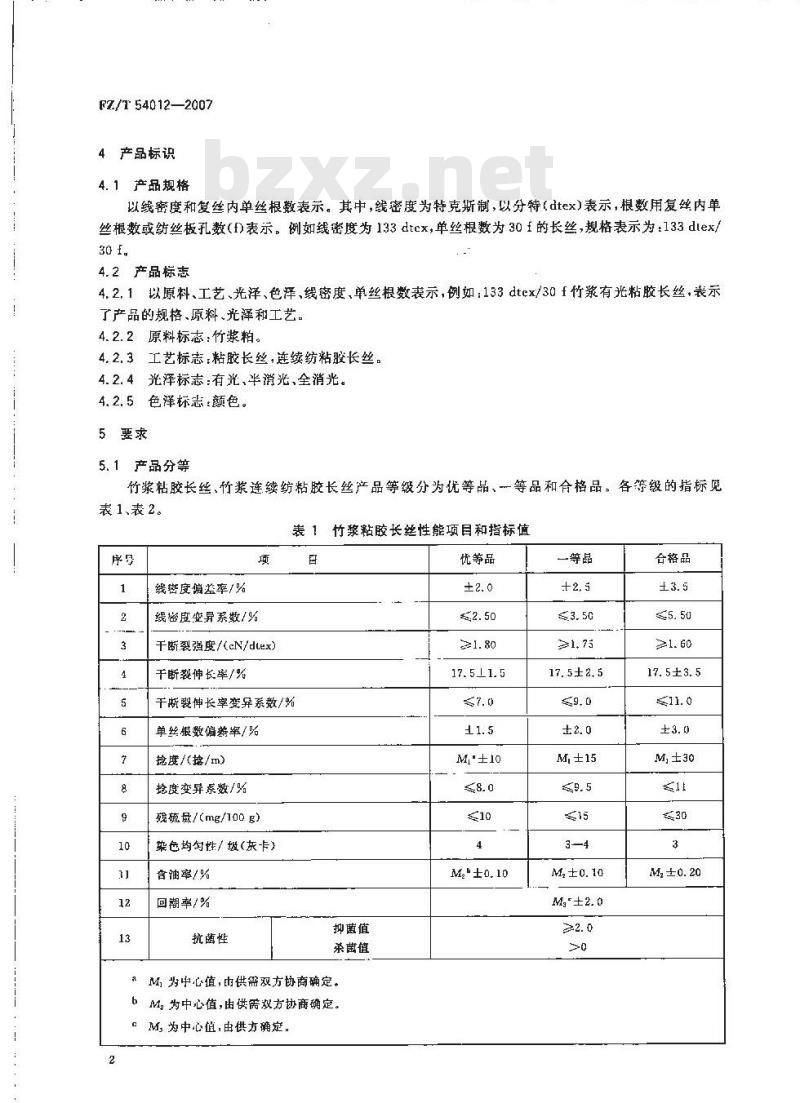

5.1产品分等

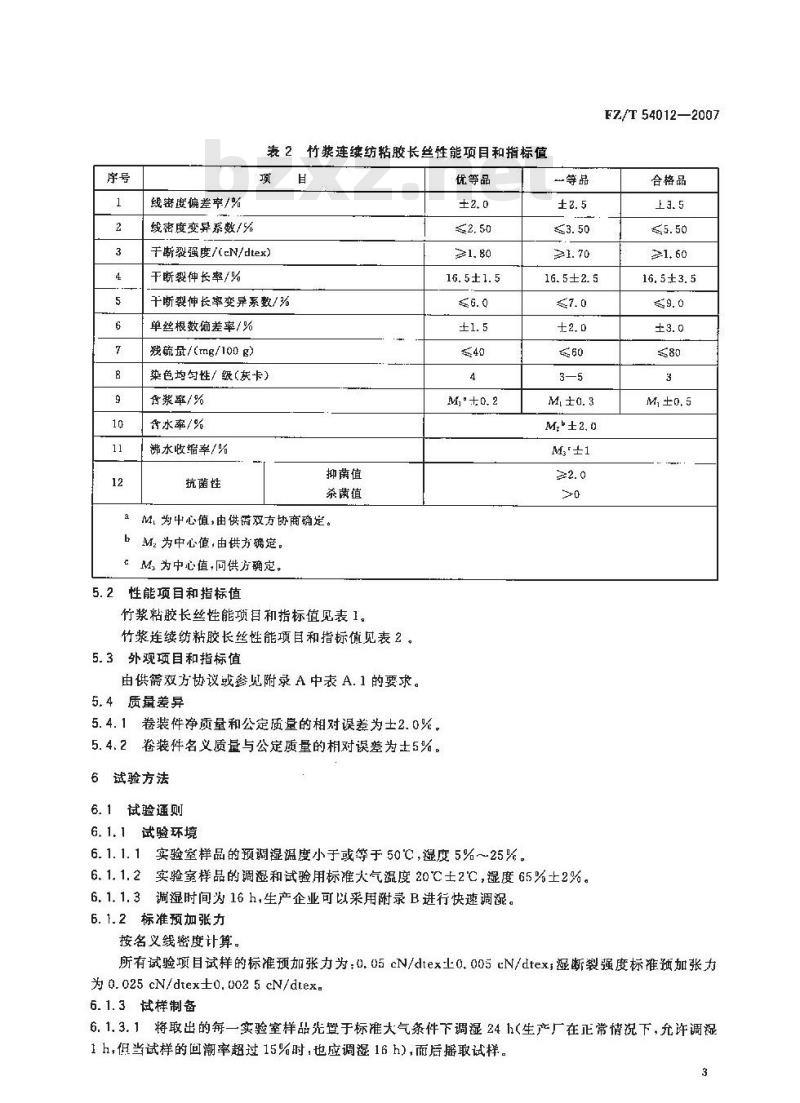

竹浆粘胶长丝、竹浆连续纺粘胶长丝产品等级分为优等品、一等品和合格品,各等级的指标见表1、表2。

表1竹浆粘胶长丝性能项目和指标值序号

线密度偏差率/%

线密度变异系数/%

干断裂强度/(cN/dtex)

干断裂伸长率/%

干断裂伸长率变异系数/%

单丝根数偏差率/%

挖度/搭/m)

抢度变异系数/%

残硫量/(mg/100g)

染色均勾性/缎(灰卡)

含油率/%

回期率/%

抗菌性

抑菌值

M,为中心值,由供需双方协商确定。bM.为中心值,由供需双方协商确定。CM,为中心值,由供方确定。

优等品

M'±10

一等品

17.5±2.5

M,±15

合格品

17.5±3.5

M,±30

M,±0. 20

线密度偏差率/%

线密度变异系数/%

表2竹浆连续纺粘胶长丝性能项目和指标值项

干断裂强度/(cN/dtex)

干断裂伸长率/%

干断裂伸长率变异系数/%

单丝根数编差率/%

残硫量/(mg/100g)

染色均匀性/级(东卡)

含浆率/%

含水率/%

沸水收缩率/%

抗菌性

抑菌值

茶茵值

M.为中心值,由供需双方协商确定。bM.为中心值,由供方确定,

cM为中心值,同供方确定。

5.2性能项目和指标值

竹浆粘胶长丝性能项目和指标值见表1。竹浆连续纺粘胶长丝性能项目和指标值见表2。5.3外观项目和指标值

由供需双方协议或参见附录 A 中表 A.1 的要求。5.4质量差异

5.4.1卷装件净质量和公定质量的相对误差为士2.0%,5.4.2卷装件名义质最与公定质量的相对误差为士5%。6试验方法

6.1试验通则

6.1.1试验环境

优等品

16.5±1.5bzxz.net

M,\±0. 2

6.1.1.1实验室样品的预调湿温度小于或等于50℃湿度5%~~25%。一等品

16.5±2.5

6.1.1.2实验室样品的调湿和试验用标准大气温度20℃士2℃,湿度65%土2%。6.1.1.3调湿时间为16h,生产企业可以采用附录B进行快速调混。6.1.2标准预加张力

按名义线密度计算。

FZ/T 54012—2007

合格品

16.5±3.5

所有试验项目试样的标准预加张力为:0.05cN/dtex土0.005cN/dtex湿断裂强度标准预加张力为0.025cN/dtex±0.0025cN/dtex.6.1.3试样制备

6.1.3.1将取出的每一实验室样品先暨于标准大气条件下调湿241(生产厂在正常情况下,允许调湿1h,但当试样的回潮率超过15%时,也应调湿16h),而后摇取试样。3

FZ/T54012—2007

6.1.3.2将实验室样品拉去表层丝,用测长机摇取3缕,前2缕供测定线密度,后1缕供测定单丝根数、于断裂强度和伸长。

6.1.3.3供测定线密度的2缕丝和供测定干断裂强度及伸长的1缕丝,应先在温度为50C的烘箱内烘至试样的回翻率低于公定回潮率为止(生产广可在70℃下烘30min),然后放在标推大气条件下吸湿2 h~6 h,使丝缕吸湿充分达到吸湿平衡.6.1.3.4测定捻度直接从实验室样品上取得。6.1.3.5测定残硫量试样的制备:将样品剪碎(长药2 cm),均勾混合装入磨口瓶中保持水分。6. 1.3.6测定染色均匀度试样的制备:从每 一实验室样品的外层取丝,按附录 C规定制备试样。6.1.3.7回潮率试样的制备:将取出的实验室样品合并绕1绞,或直接从实验室样品上剥丝,质量约100g,保证每个实验室样品都取到。均匀剪取3个试样,迅速放入密封的试样容器中,防止样品回潮率变化,及时称取烘前质量,时间最退不超过24h。6.2线密度

拉去每个实验室样品的表层丝,按GB/T143432003方法A执行。其中粘胶纤维的常规补贴R,一13%。洗涤剂为合成洗涤剂(符合 GB/T 12490 -1990 附录 A要求)。6.3断裂强度和断裂伸长率

6.3.1拉去每个实验室样品的表层丝,6.3.2采用自动拉伸模式,按B/T 14344调和试验。6.3.3采用手动拉伸模式时用测长机在无张力的情况下搭取约25m的绞丝,在6.1.1.1条件下处理30 min,取出后,将丝束剪断后快速固定两端,在 6.1.1.2 条件下按GB/T 14344规定调湿利试验,6.4单丝根数

6.4.1试验工具

-黑绒板(或与试样颤色反差色):--挑:

.不锈钢压板:2cm×3cm。

6. 4. 2 试验步骤

拉去实验室样品的表层丝,取一段试样约3 cm长,用压板压住试样一端,用挑针将另一端松散,计数。每个实验室样品测两次。

6.5挖度

按GB/T14345进行实验。

6.6残硫量

按FZ/T50014进行试验。

6.7染色均匀性

6.7. 1竹浆有光、半消光、全消光粘胶长丝按附录C进行。6.7.2竹浆有色粘胶长丝按附录C规定进行编织织物,缩织织物后直接进行评定。6,7.3竹浆有色连续纺粘胶长丝按附录C规定进行编织织物,去浆干燥后进行评定。6.8含迪率

按GB/T13758附录A进行试验。

6.9含浆率、回潮率和含水率

按FZ/T 54011--2006中6.7上浆率和含水率的试验方法进行试验。6.10沸水收缩率

按GB/T65052001中沸水收缔率试验方法进行。6. 11抗菌性试验

抗菌性试验方法参见附录D。

6.12外观检验

由供需双方协议或参见附录 A。6.13质检验和计算

6.13.1将取到的实验室样品进行称量,得到卷装件的净质量。6.13.2按GB/T6503-2001规定得到实测回潮率。6.13.3对于N个卷装件质量差异的计算见式(1)~式(4): =

1+W。

A= mi m×100

B = m2=m ×100

式中:

卷装件平均净质量,单位为于克(kg);每个卷装的净质量,单位为于克(kg);卷装件件数;

卷装件公定质量,单位为千克(kg):粘胶纤维的公定回潮率,为13%;实测回潮率,%;

卷装件净质量和公定质呆的相对误差,%;卷装件名义质量,单位为干克(kg):卷装件名义质量与公定质量的相对误差,%。7检验规则

7.1检验类型

表1中的序号13、表2中的序号11、12为型式检验项目,其余为出厂检验项目。在下列情况下应进行型式检验:a)规定周期性检验时;

b)当生产设计、工艺、原料有变化,可能影响产品质最时;出厂检验的结果与上次型式检验有较大差异时;d)国家检验机构要求进行该项目检验时。7.2检验项目

7.2.1外观检验项目按照表A.1、表A.2、表A.3要求并按第A.2章规定检验。7.2.2质量差异按5.4要求,并按6.13规定试验和计算。7.2.3型式检验项日按表1、表2要求,并按第6章规定的相应试验方法进行试验。7.2.4出厂检验项目按表1,表2要求,并按第6章规定的相应试验方法进行试验。7.3组批规则

FZ/T 54012—2007

在一定范围内采用周期性取样组成检验批。一个生产批可由个检验批组成,也可由若干检验批组成。

FZ/T54012—2007

卷装件的外观和染色均匀性项目,在全数检验时应按不同等级归类和分批。7.4取样规定

7.4.1外观项目全数检验。

7.4,2质量差异全数检验。

7.4.3性能项目为抽样检验。批量样品按GB/T6502一2001规定抽取,样品数量规定见表3。实验室样品为抽样检验,从批量样品中抽取。其中染色项目全数检验。表 3 样品数量

批包装件

10及以下

40以上

批样品包装件

从每个批样品中抽取卷装数

注1:抽取的实验案样品、外观和简重应符合相应等级。注2:不要抽取已经被损的包装件。实验室卷装数

应从各批样品包装件中抽取等盘的卷装数。总数至少应有20个卷装,若批的卷装小于20个,则全数辅取。7.5判定评定

7.5.1外观检验项目按第A.3危规定,对每个卷装件评定,记录,按表A.1、表A.2、表A.3分等。7. 5.2 染色均匀度按第 C. 7 章进行评定。7.5.3质量差异按5.4要求,符合5.4.1和5.4.2允许出厂;反之,供需双方协商处理。7.5.4各性能检验项目的计算值按GB/T1250中修约值比较法与表1、表2性能项目指标的极限值比较,评定每项等级。最终以检验批中性能项目中最低项的等级定为该批产品的等级。7.6复验规则

7.6.1一批产品到需方时应进行验收,验收程序按复验规则进行。需方在使用过程中若对质量有异议时可与供方协商提请三方复验,复验程序按复验规则进行,抽取的卷装应保证至少达到设计质量的四分之—。

7. 6. 2 检验项目同 5. 2。

7.6.3组批规定按贸易生产批组批。7.6.4取样规定

:7.6.4.1外观项自和质量差异为抽样检验。根据批量按GB/T2828.1—2003表1中一般检查水平Ⅱ规定确定样本大小,随机抽取样品。抽出的样品全数检验。7.6.4.2性能项日的抽样按 7.4.3抽样检验。其中染色取 20 个卷装。7.6.5综合评定

7.6.5.1外观按7.6.4.1样本大小,再根据GB/T2828.1—2003表2-A中正常检查一次抽样方案”接收质最限AQL值为4.0,确定接收数Ac和拒收数Re。当不合格的卷装数≤Ac时判为原等级;当不合格的卷装数≥Re时,则判为不符合原等级。7.6.5.2染色均匀度按附录 C中复验规则执行。7. 6,5. 3质量差异按 5. 4 要求,符合 5. 4. 1 和 5. 1. 2 允许出厂,反之,供需双方协商处理7.6.5.4各性能检验项目按7.5.4规定判定等级。7.6.5.5按7.6.5.1,7.6.5.2和7.6.5.3最低项的等级综合评定该贸易生产批的等级。8标志

日. 1产品附有质量检验合格证明。8.2包装箱上两侧应以醒目的颜色标明产品的名称、规格、等级。6

FZ/T54012—2007

3生产者的识别标志如:生产企业名称、批号、净质量,内装卷装个数、生产日期、执行标准号、详细8.3

地址。

8、4总经销商的标志如:商品名,商标,识别标志、详细地址等。8.5标志还要注明防潮、小心轻放等娶求。9包装

9.1每个包装箱内的卷装大小应尽量均勾,并套有保护层。包装箱内对有支撑的卷装应定位固定,无支撑的卷装应保证其不受损伤。9.2不同品种、规格、批号、等级要分别装箱。9.3每批产品应附质量检验单。必要时应附有使用说明书。10运输

运输时需要遮篷,运输中娶防止损坏包装箱,防止物品受潮。更存

包装箱按批堆放,贮存在干燥,清洁,通风的仓库内。FZ/T 54012—2007

A.1要求

附录A

(资料性附录)

外观要求、检验、验收

外观分为优等品、一等品、合格品三个等级。A 1. 1

外观项目和指标见表 A.1,表 A.2、表 A. 3表A.11

筒装丝外观项目和指标

松紧圈

级(灰卡)/简内

个/10°

个/10°m

个/端面

个/端面

优等品

定重+0.15

绞装丝外观项目和指标

优等品

级(灰卡标样)

个/10°m

个/10°m

对照标样

饼装丝外观项目和指标

级(板卡)(标样)

个/10m

对照标择

优等品

一等品

上面≤3

下端面0

上端面3

下端面0

一等品

一等品

合格品

上端面≤5

下端面0

上娣面≤5

下鞘面0

合格品

合格品

A.2检验

A.2. 1条件

FZ/T 54012—2007

工作点的照度大于或等于4001x周环境应无其他散射光和反射光,光源为日光灯。目测距离为0.30rm~0.40m(检验丝简毛丝时为0.20m0.25m),观察角度为40~60检查丝简毛丝时与目光平行)。

A.2.2设备

a)照度表:

分级台(车、架);

评定变色用灰色样卡(GB250);d)

各种类型标样(企业内部质量控制人员统一日光用)!光源:40W白光灯两只:

磅秤:适宜的称量范围,精度为0.5%。f

A.2.3检验步骤

A.2.3.1用照度表测定工作点的照度。A,2.3.2将丝简、绞、饼放在分级台(车、架)上转动一周观察。A.2.3.2.1宝塔简装丝大头立于分级台中心并转动一周,观察筒子的小头。然后将丝筒倒置,同法观察大头。接着用双手将简子托起使大头丝面与目光成水平,徐徐转动一周,检查毛丝。最后再将丝简侧面水平转动一周,观察其侧表面。检查白节丝时,可将丝简倾斜观察,观察时对照标样,按表A,1要求进行检验。

连续纺筒装丝观察简子的两个端面和一个柱表面,观察时对照标样,按表A.1要求进行A.2.3.2.2

检验。

A,2.3.2.3绞装丝:将丝绞穿在分级架上,抖开丝绞达最宽幅度,用手将丝绞拉直与水平面成10°~60°,同时将丝绞转动一周进行观察,然后将丝绞翻转向1法再观察内层,观察时对照标样,按表A, 2 要求进行检验。

A.2.3.2.4饼装丝:将丝饼置于分台(架)中间,双手轻轻打开纸套(袜套),观察其侧表面及端面,然后转至另一侧而和端面,观察时对照标样,按表A.3要求进行检验,检查后将纸套(袜套)包好,注意不损坏丝饼的机械形态。

A.2.3.3对每个被检简子、绞、饼按A.1.2要求项目进行检验。A.2.3.3.1观察一个卷装端表面和侧表面,检查能够看到差异光泽均勾情况,包括乳白丝、白点丝和白节丝。

检查毛丝以丝条呈毛绒现象或单丝断丝头凸出于复丝表面,对着光线能够看到为准。A, 2. 3, 3. 2±

A.2.3.3.3检查污染以目测能够看到的油丝、锈丝以及难以用水消洗的斑迹,以面积计算。A.2.3.3.4检查成型以简子的两个端面和表面卷绕整齐的情况判定。.2.3.3.5检查纤丝是以简子两端存在丝条脱离正常卷绕轨迹的数量判定。A.2.3.3.6称取筒重的质量,扣除已知的皮质量,该净质量即为筒重,准确到0.5%。A.2.3.4记录结果。

A.3判定规则

A,3.1色译

A.3.1.1指一个丝简(绞、饼)的表面和各简(绞、饼)之问的颜色和光泽均勾情况,筒装丝和绞装丝包括乳白丝、白点丝、白节丝等疵点;饼装丝包括丝饼表面的黄斑、褐斑、黑斑等瓣点。A,3.1.2表层色泽均勾时评定为5级;色泽轻微不勾时评定为3级;含白点丝评定为等外。筒间色泽9

FZ/T54012—2007

不超过5级(灰卡)可定为优等品和一等品。A.3.1.3绞丝内部色泽均匀时评定为5级,色泽轻微不勾时评定为3级;含白点丝评定为等外。绞间色泽不超过5级(灰卡)可定为优等品和一等品。A.3.1.4饼丝层间色均匀时评定为5级色泽轻微不匀时评定为3级;含白点丝,黄、褐、黑斑丝评定为等外。饼丝间色泽不超过5级(灰卡)可定为优等品和一等品。A.3.2毛丝

A.3.2.1丝条受伤呈毛茸现象或单丝断裂丝头凸出于复丝表面,检验简丝时以严重的一头定等。绞装丝数其整绞的毛丝个数,饼装丝为保持丝饼的机械形态和便于观察,视其丝饼的侧面毛丝数。A.3.2.2绒毛,筒子表面存在3mm以下的绒毛,其孤线形成半圈定为等外;绒毛虽然不成圈,但在表面分布较广或密度较高时定为等外。A.3.2.3环形毛丝(单丝未断裂),形成孤线矢长超过3mm的现象或在丝简表面分布较厂、较密者为等外。

A3.2.4凡丝饼侧表面有绒毛丝占三分之一者作为等外,若在端面有较严重的毛丝时应作为废丝。A.3.3结头

指丝条断裂后的接结,检验时,筒装丝从小头直接数出,其结头应摆在丝简小头端面;绞装丝从内外两层数出,如有断头未接或错接者定为等外。A.3.4污染

A.3.4.1油丝,锈丝以及不能用水洗去的污斑点,或丝筒表面人为的污斑点,或车间空气调节系统中下灰尘造成的污斑点。

A.3.4.2筒装丝量其表面上污染总面积不超过6mm时为稍明显,总面积不超过8mm时为较明显。绞装丝数其根数和量其总长度,3根以下或总长短于20mm时为稍明显,7根以下或总长短于40mm时为较明显。饼装丝按丝饼表面污染总面积计,小于6mm2为稍明显,小于8mm为较明显。A.3.5卷曲

丝条在生成时形成的规则性弯曲和折皱点。检验丝绞、丝饼时,分别与标样对比,明显卷曲的丝饼不推出厂。

A.3.6或型

A.3.6.1丝简(饼)丝层的卷绕整齐情况,枪验时不可用手指压试。凡筒装丝丝筒纸管两头均应露出丝面、丝层的凸凹处最低和最高相差7mm时为合格品,大于7mm时为等外品。A.3.6.2丝简内外有明显两种松紧层时为较好,有三种松紧层时为稍差,超过三种松紧层时为较差。A.3.6.3凡筒装丝丝层与纸管平齐或超出纸管时,不应出厂,丝筒不准反打成筒。A,3.6.4凡饼装丝两端平齐称之为好,出现不明显的大小头称之为稍差,出现明显的大小头称之为较差,丝饼出现羽毛丝和内层出现尾巴丝均作为等外。出现玻璃丝为废丝。A,3.7跳丝

A.3.7.1丝简大头(或留尾丝一端)出现矢长超过5mm的丝段,检验时从丝简大头(或留尾丝一端)数出。

A3.7.2凡出现尖长大于5mm的大网状跳丝和矢长不足5mm的小网状跳丝,但其量占大头(或留尾丝一端)面积的二分之一者均不应出厂,凡长小于等于5mm的网状跳丝最高定为一等。A.3.8丝

以矢长长度超过30mm开始计算。矢长长度超过100mm或绊丝对应的孤超过90°时降一等级,A.3.9松紧圈

一束丝绞内外层丝束的卷绕松紫情况,检验按表A。2指标。凡出现5根以上松紧丝条,阁距相差10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

浙江中正检测技术服务有限公司Fz

中华人民共和国纺织行业标准

FZ/T54012—2007

竹浆粘胶长丝

Viscose filament yarns from bamboo pulp board2007-11-14发布

数码防伪

中华人民共和国国家和发展改革委员会2008-05-01实施

FZ/T54012—2007

本标准的性能项目和外观项目的指标值参照GB/T13758—1992&粘胶长丝》和FZ/T54011—2006《连续纺粘胶长丝\制定,部分指标根据竹浆工艺生产的长丝的特殊性调整。本标准中增加了抗菌性实验方法。本标准的附录 C为规范性附录,附录 A,附录 B和附录 D为资料性附录。本标准由中国纺织工业协会提出。本标准由上海市纺织工业技术监督所归口。本标准起草单位:新乡白鹭化纤集团有限责任公司,上海市纺织工业技术监督所。本标准主要起草人:刘初锋、陈敏、邵长金、韩书发、陈立冬、杨永红。本标准首次发布。

1范围

竹浆粘胶长丝

FZ/T54012—2007

本标准规定了竹浆粘胶长丝,竹浆连续纺粘胶长丝的产品标识、要求、试验方法、检验规则、包装、标志和运输等。

本标准适用于以竹浆粘为原料,以半连续纺或连续纺工艺生产的竹浆粘胶长丝。其线密度在55.5dtex~333.3dtex范围,单丝线密度为2dtex~7dtcx。其他类型的粘胶长丝可以参照使用。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB250评定变色用灰色样卡(idtISO105-A02:1993)GB/T1250极限数值的表示方法和判定方法GB/T2828.1—2003计数抽样检验程序第1部分:按接受质量限(AQL)检索的逐批检验抽样计划(IS0 2859-1:1999,1DT)

GB/T3291.1、纺织纺织材料性能和试验术语第1部分:纤维和纱线GB/T3291.3纺织纺织材料性能和试验术语第3部分:適用GB/T4146纺织名询术语(化纤部分)GB/T6502—2001合成纤维长丝取样方法GB/T6503—2001合成纤维长丝回潮率试验方法GB/T6505—2001合成纤维长丝热收缩率试验方法GB6529—1986纺织品的调湿和试验用标准大气GB/T12490—1990纺织品耐家庭和商业洗涤色半度试验方法GB/T13758粘胶长丝

GB/T14343—2003合成纤维长丝线密度试验方法GB/T14344合成纤维长丝拉伸性能试验方法GB/T14345合成纤维长丝抢度试验方法FZ/T54011--2006连续纺粘胶长丝FZ/T50014纤维素化学纤维残硫最测定方法直接碘量法3术语和定义

GB/T3291.1、GB/T3291.3和GB/T4146确立的以及下列术语和定义适用于本标准。3.1

生产批productlot

指原料、化工料、辅料、工艺条件、产品规格相同,连续生产的产品批号。3.2

检验批test lot

为检验连续生产过程中产品质量的稳定性,在一定范围内周期性取样的试验批。1

FZ./T 54012—2007

4产品标识

4.1产品规格

以线密度和复丝内单丝根数表示。其中,线密度为特克斯制,以分特(dtex)表示,根数用复丝内单丝根数或纺丝板孔数(f)表示。例如线密度为133dtex,单丝根数为30f的长丝,规格表示为:133dlex/30 f.

4.2产品标志

4.2.1以原料、工艺、光泽、色泽、线密度、单丝根数表示,例如:133dtex/30f竹浆有光粘胶长丝,表示了产品的规格、原料、光泽和工艺。4.2.2原料标志:竹浆粕。

4.2.3工艺标志:粘胶长丝,连续纺粘胶长丝。4.2.4光泽标志:有光、半消光、全消光。4.2.5色泽标志:颜色。

5要求

5.1产品分等

竹浆粘胶长丝、竹浆连续纺粘胶长丝产品等级分为优等品、一等品和合格品,各等级的指标见表1、表2。

表1竹浆粘胶长丝性能项目和指标值序号

线密度偏差率/%

线密度变异系数/%

干断裂强度/(cN/dtex)

干断裂伸长率/%

干断裂伸长率变异系数/%

单丝根数偏差率/%

挖度/搭/m)

抢度变异系数/%

残硫量/(mg/100g)

染色均勾性/缎(灰卡)

含油率/%

回期率/%

抗菌性

抑菌值

M,为中心值,由供需双方协商确定。bM.为中心值,由供需双方协商确定。CM,为中心值,由供方确定。

优等品

M'±10

一等品

17.5±2.5

M,±15

合格品

17.5±3.5

M,±30

M,±0. 20

线密度偏差率/%

线密度变异系数/%

表2竹浆连续纺粘胶长丝性能项目和指标值项

干断裂强度/(cN/dtex)

干断裂伸长率/%

干断裂伸长率变异系数/%

单丝根数编差率/%

残硫量/(mg/100g)

染色均匀性/级(东卡)

含浆率/%

含水率/%

沸水收缩率/%

抗菌性

抑菌值

茶茵值

M.为中心值,由供需双方协商确定。bM.为中心值,由供方确定,

cM为中心值,同供方确定。

5.2性能项目和指标值

竹浆粘胶长丝性能项目和指标值见表1。竹浆连续纺粘胶长丝性能项目和指标值见表2。5.3外观项目和指标值

由供需双方协议或参见附录 A 中表 A.1 的要求。5.4质量差异

5.4.1卷装件净质量和公定质量的相对误差为士2.0%,5.4.2卷装件名义质最与公定质量的相对误差为士5%。6试验方法

6.1试验通则

6.1.1试验环境

优等品

16.5±1.5bzxz.net

M,\±0. 2

6.1.1.1实验室样品的预调湿温度小于或等于50℃湿度5%~~25%。一等品

16.5±2.5

6.1.1.2实验室样品的调湿和试验用标准大气温度20℃士2℃,湿度65%土2%。6.1.1.3调湿时间为16h,生产企业可以采用附录B进行快速调混。6.1.2标准预加张力

按名义线密度计算。

FZ/T 54012—2007

合格品

16.5±3.5

所有试验项目试样的标准预加张力为:0.05cN/dtex土0.005cN/dtex湿断裂强度标准预加张力为0.025cN/dtex±0.0025cN/dtex.6.1.3试样制备

6.1.3.1将取出的每一实验室样品先暨于标准大气条件下调湿241(生产厂在正常情况下,允许调湿1h,但当试样的回潮率超过15%时,也应调湿16h),而后摇取试样。3

FZ/T54012—2007

6.1.3.2将实验室样品拉去表层丝,用测长机摇取3缕,前2缕供测定线密度,后1缕供测定单丝根数、于断裂强度和伸长。

6.1.3.3供测定线密度的2缕丝和供测定干断裂强度及伸长的1缕丝,应先在温度为50C的烘箱内烘至试样的回翻率低于公定回潮率为止(生产广可在70℃下烘30min),然后放在标推大气条件下吸湿2 h~6 h,使丝缕吸湿充分达到吸湿平衡.6.1.3.4测定捻度直接从实验室样品上取得。6.1.3.5测定残硫量试样的制备:将样品剪碎(长药2 cm),均勾混合装入磨口瓶中保持水分。6. 1.3.6测定染色均匀度试样的制备:从每 一实验室样品的外层取丝,按附录 C规定制备试样。6.1.3.7回潮率试样的制备:将取出的实验室样品合并绕1绞,或直接从实验室样品上剥丝,质量约100g,保证每个实验室样品都取到。均匀剪取3个试样,迅速放入密封的试样容器中,防止样品回潮率变化,及时称取烘前质量,时间最退不超过24h。6.2线密度

拉去每个实验室样品的表层丝,按GB/T143432003方法A执行。其中粘胶纤维的常规补贴R,一13%。洗涤剂为合成洗涤剂(符合 GB/T 12490 -1990 附录 A要求)。6.3断裂强度和断裂伸长率

6.3.1拉去每个实验室样品的表层丝,6.3.2采用自动拉伸模式,按B/T 14344调和试验。6.3.3采用手动拉伸模式时用测长机在无张力的情况下搭取约25m的绞丝,在6.1.1.1条件下处理30 min,取出后,将丝束剪断后快速固定两端,在 6.1.1.2 条件下按GB/T 14344规定调湿利试验,6.4单丝根数

6.4.1试验工具

-黑绒板(或与试样颤色反差色):--挑:

.不锈钢压板:2cm×3cm。

6. 4. 2 试验步骤

拉去实验室样品的表层丝,取一段试样约3 cm长,用压板压住试样一端,用挑针将另一端松散,计数。每个实验室样品测两次。

6.5挖度

按GB/T14345进行实验。

6.6残硫量

按FZ/T50014进行试验。

6.7染色均匀性

6.7. 1竹浆有光、半消光、全消光粘胶长丝按附录C进行。6.7.2竹浆有色粘胶长丝按附录C规定进行编织织物,缩织织物后直接进行评定。6,7.3竹浆有色连续纺粘胶长丝按附录C规定进行编织织物,去浆干燥后进行评定。6.8含迪率

按GB/T13758附录A进行试验。

6.9含浆率、回潮率和含水率

按FZ/T 54011--2006中6.7上浆率和含水率的试验方法进行试验。6.10沸水收缩率

按GB/T65052001中沸水收缔率试验方法进行。6. 11抗菌性试验

抗菌性试验方法参见附录D。

6.12外观检验

由供需双方协议或参见附录 A。6.13质检验和计算

6.13.1将取到的实验室样品进行称量,得到卷装件的净质量。6.13.2按GB/T6503-2001规定得到实测回潮率。6.13.3对于N个卷装件质量差异的计算见式(1)~式(4): =

1+W。

A= mi m×100

B = m2=m ×100

式中:

卷装件平均净质量,单位为于克(kg);每个卷装的净质量,单位为于克(kg);卷装件件数;

卷装件公定质量,单位为千克(kg):粘胶纤维的公定回潮率,为13%;实测回潮率,%;

卷装件净质量和公定质呆的相对误差,%;卷装件名义质量,单位为干克(kg):卷装件名义质量与公定质量的相对误差,%。7检验规则

7.1检验类型

表1中的序号13、表2中的序号11、12为型式检验项目,其余为出厂检验项目。在下列情况下应进行型式检验:a)规定周期性检验时;

b)当生产设计、工艺、原料有变化,可能影响产品质最时;出厂检验的结果与上次型式检验有较大差异时;d)国家检验机构要求进行该项目检验时。7.2检验项目

7.2.1外观检验项目按照表A.1、表A.2、表A.3要求并按第A.2章规定检验。7.2.2质量差异按5.4要求,并按6.13规定试验和计算。7.2.3型式检验项日按表1、表2要求,并按第6章规定的相应试验方法进行试验。7.2.4出厂检验项目按表1,表2要求,并按第6章规定的相应试验方法进行试验。7.3组批规则

FZ/T 54012—2007

在一定范围内采用周期性取样组成检验批。一个生产批可由个检验批组成,也可由若干检验批组成。

FZ/T54012—2007

卷装件的外观和染色均匀性项目,在全数检验时应按不同等级归类和分批。7.4取样规定

7.4.1外观项目全数检验。

7.4,2质量差异全数检验。

7.4.3性能项目为抽样检验。批量样品按GB/T6502一2001规定抽取,样品数量规定见表3。实验室样品为抽样检验,从批量样品中抽取。其中染色项目全数检验。表 3 样品数量

批包装件

10及以下

40以上

批样品包装件

从每个批样品中抽取卷装数

注1:抽取的实验案样品、外观和简重应符合相应等级。注2:不要抽取已经被损的包装件。实验室卷装数

应从各批样品包装件中抽取等盘的卷装数。总数至少应有20个卷装,若批的卷装小于20个,则全数辅取。7.5判定评定

7.5.1外观检验项目按第A.3危规定,对每个卷装件评定,记录,按表A.1、表A.2、表A.3分等。7. 5.2 染色均匀度按第 C. 7 章进行评定。7.5.3质量差异按5.4要求,符合5.4.1和5.4.2允许出厂;反之,供需双方协商处理。7.5.4各性能检验项目的计算值按GB/T1250中修约值比较法与表1、表2性能项目指标的极限值比较,评定每项等级。最终以检验批中性能项目中最低项的等级定为该批产品的等级。7.6复验规则

7.6.1一批产品到需方时应进行验收,验收程序按复验规则进行。需方在使用过程中若对质量有异议时可与供方协商提请三方复验,复验程序按复验规则进行,抽取的卷装应保证至少达到设计质量的四分之—。

7. 6. 2 检验项目同 5. 2。

7.6.3组批规定按贸易生产批组批。7.6.4取样规定

:7.6.4.1外观项自和质量差异为抽样检验。根据批量按GB/T2828.1—2003表1中一般检查水平Ⅱ规定确定样本大小,随机抽取样品。抽出的样品全数检验。7.6.4.2性能项日的抽样按 7.4.3抽样检验。其中染色取 20 个卷装。7.6.5综合评定

7.6.5.1外观按7.6.4.1样本大小,再根据GB/T2828.1—2003表2-A中正常检查一次抽样方案”接收质最限AQL值为4.0,确定接收数Ac和拒收数Re。当不合格的卷装数≤Ac时判为原等级;当不合格的卷装数≥Re时,则判为不符合原等级。7.6.5.2染色均匀度按附录 C中复验规则执行。7. 6,5. 3质量差异按 5. 4 要求,符合 5. 4. 1 和 5. 1. 2 允许出厂,反之,供需双方协商处理7.6.5.4各性能检验项目按7.5.4规定判定等级。7.6.5.5按7.6.5.1,7.6.5.2和7.6.5.3最低项的等级综合评定该贸易生产批的等级。8标志

日. 1产品附有质量检验合格证明。8.2包装箱上两侧应以醒目的颜色标明产品的名称、规格、等级。6

FZ/T54012—2007

3生产者的识别标志如:生产企业名称、批号、净质量,内装卷装个数、生产日期、执行标准号、详细8.3

地址。

8、4总经销商的标志如:商品名,商标,识别标志、详细地址等。8.5标志还要注明防潮、小心轻放等娶求。9包装

9.1每个包装箱内的卷装大小应尽量均勾,并套有保护层。包装箱内对有支撑的卷装应定位固定,无支撑的卷装应保证其不受损伤。9.2不同品种、规格、批号、等级要分别装箱。9.3每批产品应附质量检验单。必要时应附有使用说明书。10运输

运输时需要遮篷,运输中娶防止损坏包装箱,防止物品受潮。更存

包装箱按批堆放,贮存在干燥,清洁,通风的仓库内。FZ/T 54012—2007

A.1要求

附录A

(资料性附录)

外观要求、检验、验收

外观分为优等品、一等品、合格品三个等级。A 1. 1

外观项目和指标见表 A.1,表 A.2、表 A. 3表A.11

筒装丝外观项目和指标

松紧圈

级(灰卡)/简内

个/10°

个/10°m

个/端面

个/端面

优等品

定重+0.15

绞装丝外观项目和指标

优等品

级(灰卡标样)

个/10°m

个/10°m

对照标样

饼装丝外观项目和指标

级(板卡)(标样)

个/10m

对照标择

优等品

一等品

上面≤3

下端面0

上端面3

下端面0

一等品

一等品

合格品

上端面≤5

下端面0

上娣面≤5

下鞘面0

合格品

合格品

A.2检验

A.2. 1条件

FZ/T 54012—2007

工作点的照度大于或等于4001x周环境应无其他散射光和反射光,光源为日光灯。目测距离为0.30rm~0.40m(检验丝简毛丝时为0.20m0.25m),观察角度为40~60检查丝简毛丝时与目光平行)。

A.2.2设备

a)照度表:

分级台(车、架);

评定变色用灰色样卡(GB250);d)

各种类型标样(企业内部质量控制人员统一日光用)!光源:40W白光灯两只:

磅秤:适宜的称量范围,精度为0.5%。f

A.2.3检验步骤

A.2.3.1用照度表测定工作点的照度。A,2.3.2将丝简、绞、饼放在分级台(车、架)上转动一周观察。A.2.3.2.1宝塔简装丝大头立于分级台中心并转动一周,观察筒子的小头。然后将丝筒倒置,同法观察大头。接着用双手将简子托起使大头丝面与目光成水平,徐徐转动一周,检查毛丝。最后再将丝简侧面水平转动一周,观察其侧表面。检查白节丝时,可将丝简倾斜观察,观察时对照标样,按表A,1要求进行检验。

连续纺筒装丝观察简子的两个端面和一个柱表面,观察时对照标样,按表A.1要求进行A.2.3.2.2

检验。

A,2.3.2.3绞装丝:将丝绞穿在分级架上,抖开丝绞达最宽幅度,用手将丝绞拉直与水平面成10°~60°,同时将丝绞转动一周进行观察,然后将丝绞翻转向1法再观察内层,观察时对照标样,按表A, 2 要求进行检验。

A.2.3.2.4饼装丝:将丝饼置于分台(架)中间,双手轻轻打开纸套(袜套),观察其侧表面及端面,然后转至另一侧而和端面,观察时对照标样,按表A.3要求进行检验,检查后将纸套(袜套)包好,注意不损坏丝饼的机械形态。

A.2.3.3对每个被检简子、绞、饼按A.1.2要求项目进行检验。A.2.3.3.1观察一个卷装端表面和侧表面,检查能够看到差异光泽均勾情况,包括乳白丝、白点丝和白节丝。

检查毛丝以丝条呈毛绒现象或单丝断丝头凸出于复丝表面,对着光线能够看到为准。A, 2. 3, 3. 2±

A.2.3.3.3检查污染以目测能够看到的油丝、锈丝以及难以用水消洗的斑迹,以面积计算。A.2.3.3.4检查成型以简子的两个端面和表面卷绕整齐的情况判定。.2.3.3.5检查纤丝是以简子两端存在丝条脱离正常卷绕轨迹的数量判定。A.2.3.3.6称取筒重的质量,扣除已知的皮质量,该净质量即为筒重,准确到0.5%。A.2.3.4记录结果。

A.3判定规则

A,3.1色译

A.3.1.1指一个丝简(绞、饼)的表面和各简(绞、饼)之问的颜色和光泽均勾情况,筒装丝和绞装丝包括乳白丝、白点丝、白节丝等疵点;饼装丝包括丝饼表面的黄斑、褐斑、黑斑等瓣点。A,3.1.2表层色泽均勾时评定为5级;色泽轻微不勾时评定为3级;含白点丝评定为等外。筒间色泽9

FZ/T54012—2007

不超过5级(灰卡)可定为优等品和一等品。A.3.1.3绞丝内部色泽均匀时评定为5级,色泽轻微不勾时评定为3级;含白点丝评定为等外。绞间色泽不超过5级(灰卡)可定为优等品和一等品。A.3.1.4饼丝层间色均匀时评定为5级色泽轻微不匀时评定为3级;含白点丝,黄、褐、黑斑丝评定为等外。饼丝间色泽不超过5级(灰卡)可定为优等品和一等品。A.3.2毛丝

A.3.2.1丝条受伤呈毛茸现象或单丝断裂丝头凸出于复丝表面,检验简丝时以严重的一头定等。绞装丝数其整绞的毛丝个数,饼装丝为保持丝饼的机械形态和便于观察,视其丝饼的侧面毛丝数。A.3.2.2绒毛,筒子表面存在3mm以下的绒毛,其孤线形成半圈定为等外;绒毛虽然不成圈,但在表面分布较广或密度较高时定为等外。A.3.2.3环形毛丝(单丝未断裂),形成孤线矢长超过3mm的现象或在丝简表面分布较厂、较密者为等外。

A3.2.4凡丝饼侧表面有绒毛丝占三分之一者作为等外,若在端面有较严重的毛丝时应作为废丝。A.3.3结头

指丝条断裂后的接结,检验时,筒装丝从小头直接数出,其结头应摆在丝简小头端面;绞装丝从内外两层数出,如有断头未接或错接者定为等外。A.3.4污染

A.3.4.1油丝,锈丝以及不能用水洗去的污斑点,或丝筒表面人为的污斑点,或车间空气调节系统中下灰尘造成的污斑点。

A.3.4.2筒装丝量其表面上污染总面积不超过6mm时为稍明显,总面积不超过8mm时为较明显。绞装丝数其根数和量其总长度,3根以下或总长短于20mm时为稍明显,7根以下或总长短于40mm时为较明显。饼装丝按丝饼表面污染总面积计,小于6mm2为稍明显,小于8mm为较明显。A.3.5卷曲

丝条在生成时形成的规则性弯曲和折皱点。检验丝绞、丝饼时,分别与标样对比,明显卷曲的丝饼不推出厂。

A.3.6或型

A.3.6.1丝简(饼)丝层的卷绕整齐情况,枪验时不可用手指压试。凡筒装丝丝筒纸管两头均应露出丝面、丝层的凸凹处最低和最高相差7mm时为合格品,大于7mm时为等外品。A.3.6.2丝简内外有明显两种松紧层时为较好,有三种松紧层时为稍差,超过三种松紧层时为较差。A.3.6.3凡筒装丝丝层与纸管平齐或超出纸管时,不应出厂,丝筒不准反打成筒。A,3.6.4凡饼装丝两端平齐称之为好,出现不明显的大小头称之为稍差,出现明显的大小头称之为较差,丝饼出现羽毛丝和内层出现尾巴丝均作为等外。出现玻璃丝为废丝。A,3.7跳丝

A.3.7.1丝简大头(或留尾丝一端)出现矢长超过5mm的丝段,检验时从丝简大头(或留尾丝一端)数出。

A3.7.2凡出现尖长大于5mm的大网状跳丝和矢长不足5mm的小网状跳丝,但其量占大头(或留尾丝一端)面积的二分之一者均不应出厂,凡长小于等于5mm的网状跳丝最高定为一等。A.3.8丝

以矢长长度超过30mm开始计算。矢长长度超过100mm或绊丝对应的孤超过90°时降一等级,A.3.9松紧圈

一束丝绞内外层丝束的卷绕松紫情况,检验按表A。2指标。凡出现5根以上松紧丝条,阁距相差10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 纺织行业标准(FZ)

- FZ/T73009—2021 山羊绒针织品

- FZ/T90083-1995 纺织机械筒子架主要尺寸

- FZ/T25001-2012 工业用毛毡

- FZ/T81018-2014 机织人造革服装

- FZ/T73018—2021 毛针织品

- FZ/T81004-2003 连衣裙、裙套

- FZ/T73063-2019 针织孕妇装

- FZ/T52033-2014 聚乙烯/聚丙烯(PE/PP)增白复合短纤维

- FZ/T73005—2021 低含毛混纺及仿毛针织品

- FZ/T50002-2013 化学纤维异形度试验方法

- FZ/T81003-2003 儿童服装、学生服

- FZ/T73046-2013 一体成型文胸

- FZ/T54059-2012 涤锦复合预取向丝

- FZ/T93040-1995 苎麻环锭细纱机

- FZ/T92018-2001 平面钢领

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2