- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 电子行业标准(SJ) >>

- SJ/T 10135-1991 TEC1系列温差电致冷组件总规范

标准号:

SJ/T 10135-1991

标准名称:

TEC1系列温差电致冷组件总规范

标准类别:

电子行业标准(SJ)

标准状态:

现行-

发布日期:

1991-04-02 -

实施日期:

1991-07-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

2.46 MB

部分标准内容:

中华人民共和国电子工业行业标准SJ/T10135-91

温差电致冷组件

1991-04-02发布

1991-07-01实施

中华人民共和国机械电子工业部发布中华人民共和国电子工业行业标准TEC1系列温差电致冷组件总规范1主题内容与适用范围

1.1主题内容

本总规范规定了TEC1系列温差电致冷组件总的要求。1.2适用范围

SJ/T10135-91

本总规范适用于TEC1系列各型号温差电致冷组件,具体型号产品标准是本总规范的补充。

2引用标准

SJ2855

SJ2856

SJ2858

GB2828

GB2829

GB2423

3技术要求

3.1环境要求

温差电致冷名词术语

温差电致冷组件型号命名方法

温差电致冷组件性能的测试方法温差及最低冷面温度的测试方法逐批检查计数抽样程序及抽样表(适用于连续批的检查)周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查)电工电子产品基本环境试验规程3.1.1气候条件

温度:—70~+70℃;

相对湿度:小于80%;

c.气压:86~106kPa。

3.1.2散热条件

温差电致冷组件工作时,热面温度最高不超过70℃。3.1.3供电条件

温差电致冷组件工作时,必须使用纹波系数小于10%的直流电源。3.2外观要求

3.2.1组件的外形尺寸、引出线的排列位置及正负极标志应符合相应产品标准的规定。3.2.2组件外表面无锈蚀或其它机械损伤,内部不得有污物,元件排列应整齐。3.2.3除双面金属化组件对厚度偏差不要求外,组件的厚度偏差应在士0.05mm范围内。3.2.4除双面金属化组件对平行度偏差不要求外,组件的平行度偏差应小于士0.05mm。3.3组件的下列热电参数应符合相应产品标准的规定。中华人民共和国机械电子工业部1991-04-02批准1991-07-01实施

3.3.1最大致冷功率:0mx°

3.3.2最大温差:ATmx

3.3.3最大温差电流:1mx。

3.3.4工作电压:V。

3.3.5温差电组件内阻:R。

3.3.6温度不均匀性:小于士4℃。3.4引出线要求

SJ/T10135-91

组件垂直固定,引出线的抗拉力沿轴向应不小于19.6N;组件水平固定,引出线在下面,引出线的抗拉力沿重力方向应不小于4.9N。3.5

稳定性要求

组件的结构应牢固可靠,经下列试验后,其结构应完整,热电参数应符合规定的要求。3.5.1高温试验;

3.5.2变频振动试验;

3.5.3温度变化试验;

3.5.4电耐久试验;

3.5.5电致冷、致热交变试验。

3.6可靠性与寿命要求

3.6.1组件的可靠性用电耐久试验和电致冷、致热交变试验考核。3.6.2特定组件的平均寿命应不少于10000h。4试验方法

4.1试验条件

4.1.1气候条件

温度:15~35℃,

相对湿度:45%75%;

10mPa)。

气压:86~106kPa(最大温差、最大温差电流及工作电压的测试,气压应低于5×4.1.2散热条件

测试组件的热电参数时,热面温度应为27士0.5℃。4.1.3供电条件

测试组件时,必须采用纹波系数小于2%的直流电源。4.2试验仪表的要求

试验所使用的仪表,其精度应比被测参数的允许误差提高0.5~1个数量级。所有仪表使用前需经有关法定计量单位和机构校验合格。并具有在有效期内的检定证书。4.3试验所用的主要器具和仪表

a.千分尺,

b.百分表;

毫伏表:

d.铜-康铜热电偶;

e.数字电压表。

4.4外观要求的检测

SJ/T10135—91

4.4.1目视温差电致冷组件的外观,应符合3.2.1和3.2.2条的规定。4.4.2用千分尺在温差电致冷组件的四个角和中心处测量5个点,5点所测数据与组件规定的厚度及偏差应符合3.2.3条的规定。4.4.3将温差电致冷组件置于一基准平面内,用百分表在组件的四个角和中心处测量5个点,以中心为基准点,四个角的四点中与基准点的最大偏差值应符合3.2.4条的规定。4.5组件热电参数的测试

4.5.1组件的最大致冷功率为参考参数,其计算方法见附录A(参考件)。4.5.2组件的最大温差△Tmx的测试按SJ2858进行。供需双方同意,可用替代的办法,即在静止空气下,允许保温,热面温度为27土1℃,组件的最大温差应符合具体型号产品标准的规定。如有争议,应以SJ2858为仲裁方法。4.5.3组件的最大温差电流及工作电压的测试是在测试组件的最大温差ATmx时,记下的最大溢差电流和工作电压值。

组件的最大温差电流和工作电压的离散率的绝对值应小于10%。4.5.4温差电组件内阻的测试应在环境温度为23士1℃时,给组件通以50Hz的交流电流,其有效值为10mA,测出组件引出线的交流电压的有效值,根据欧姆定律,求出欧姆电阻,其温差电组件内阻R的离散率的绝对值应小于10%。4.5.5组件温度不均匀性试验应将组件置于27士1℃的散热板上,通以最大温差电流.用9副铜-康铜热电偶测量冷面9点温度。以中心为基准点,其余8点离边缘的距离应不小于四分之一边长(当致冷组件冷面面积在9cm2以内时应改为5点测试,当致冷组件冷面面积在2cm以内时,不做此试验)。这8点与中心值的偏差应符合3.3.6条的规定。4.6引出线试验

引出线的抗拉力试验应先将组件垂直固定,轮流在每根引出线上沿轴线方向加静负荷19.6N,时间为10士1s,引出线不应有断裂和机械损伤,然后将组件水平固定,在引出线端部沿重力方向加静负荷4.9N,时间为10士1s,引出线不应有断裂和机械损伤。4.7组件的稳定性试验

4.7.1高温试验

按GB2423.2试验方法进行。将非工作状态下的组件放置在温度为70士2℃下,持续时间为16h,试验后,在室温下放置2h,然后在4h内测完最大温差,其值应符合相应产品标准的规定。

4.7.2变频振动试验

按GB2423.10的试验方法进行。将非工作状态下的组件固定在变频振动台的专用夹具上,专用夹具见附录B。在X和Y两个方向进行试验,振动频率为10~500~10Hz,振幅为0.35mm,加速度为10士1g,一次扫描3min,每个方向扫描10次。试验后,组件的最大温差应符合相应产品标准的规定。

4.7.3温度变化试验

按GB2423.22试验方法进行。将非工作状态下的组件放置在温度分别为一55士3℃和十70士3℃的范围内,持续时间为30min,转换时间为2~3min,循环5次,试验后,在室温下放置2h,然后在4h内测完最大温差,其值应符合相应产品标准的规定。4.7.4电耐久试验

SJ/T10135—91

将组件置于27土1℃的散热板上,给组件连续通以最大温差电流168h,试验后在室温下放置2h,然后在4h内测完组件的最大温差,其值应大于试验前最大温差的0.9倍。4.7.5电致冷、致热交变试验

将组件安装在专用试验台上,试验专用夹具见附录C,通电6s,停18s;再反向通电6s,停18s,为一循环周期。通电时,调电流使热面在6s末温度达到80℃,试验时间为12h,试验后温差电阻件内阻的变化率的绝对值,应小于10%。4.8可靠性与寿命试验

由各型号温差电致冷组件的产品标准规定。5检验规则

5.1产品的检验规则按以下三种进行:5.1.1成品检验(CP)。

5.1.2例行检验(LX)。

5.1.3交收检验(JS)。

5.2成品检验由制造厂检验部门进行。5.3例行检验

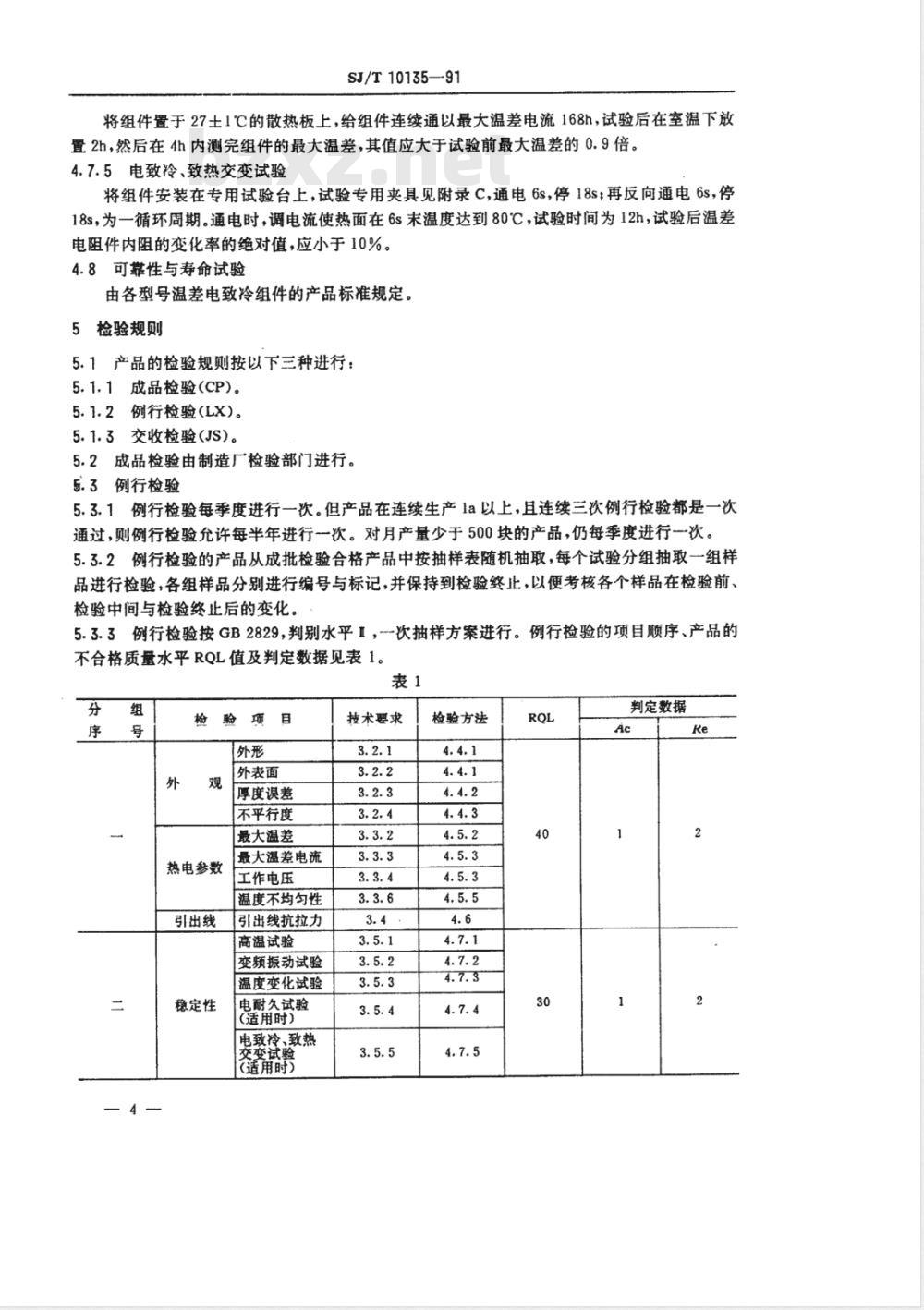

5.3.1例行检验每季度进行一次。但产品在连续生产1a以上,且连续三次例行检验都是一次通过,则例行检验允许每半年进行一次。对月产量少于500块的产品,仍每季度进行一次。5.3.2例行检验的产品从成批检验合格产品中按抽样表随机抽取,每个试验分组抽取一组样品进行检验,各组样品分别进行编号与标记,并保持到检验终止,以便考核各个样品在检验前、检验中间与检验终止后的变化。5.3.3例行检验按GB2829,判别水平I,次抽样方案进行。例行检验的项目顺序、产品的不合格质量水平RQL值及判定数据见表1。表1

检验项目

外表面

厚度误差

不平行度

最大温差

热电参数

引出线

稳定性

最大温差电流

工作电压

温度不均匀性

引出线抗拉力

高温试验

变频振动试验

温度变化试验

电耐久试验

(适用时)

电致冷、致热

菱变试验

(适用时)

技术要求

检验方法

判定数据

SJ/T10135--91

若全部通过上述试验项目,满足表1中规定,则例行检验为合格。5.3.4例行检验第一次抽样检查判为不合格时,该批产品可以在失效分析的基础上,采取必要的措施,剔出不合格品,重新提交例行检验,其允许不合格质量水平RQL值及判定数据均按5.3.3条及表1的规定。

5.4交收检验

5.4.1经例行检验合格的产品提交给使用方时,应进行此检验,交收检验由制造厂进行。需方在接到产品后的三个月内应按交收检验项目进行检验,并通知制造厂,否则按交收检验合格。5.4.2交收检验的抽样按GB2828,一般检查水平,次抽样方案进行。5.4.3交收检验的项目序号及组件的合格质量水平AQL值见表2。表2

分组序号

检验项目

热电参数

外表面

厚度误差

不平行度

最大温差

最大温差电流

技术要求

检验方法

5.4.4交收检验一次验收不合格时,此检验批可经过筛选,再重新提交检验,其检验要求仍按表2的规定。

6标志、包装、运输及购存

6.1产品上应有型号及批号的标志。6.2产品应有良好的包装,以保证在运输过程中不受损伤。包装盒内应有产品说明书,盒上应有封条并注明:

6.2.1制造厂商标或名称;

6.2.2产品型号及产品数量:

6.2.3检验员及包装员代号;

6.2.4包装日期。

6.3产品说明书应包括下列内容:6.3.1制造厂名称或商标;

6.3.2产品型号

6.3.3制造日期或生产批号;

6.3.4产品的用途及主要的热电参数与特性曲线;6.3.5产品的外形图;

6.3.6产品标准编号。

6.4产品包装应牢固,并清晰地注明“小心”、“防潮”、“防震”字样或图样。6.5产品通常应保存在一10~十40℃,相对湿度不大于80%的干燥、通风,而且无腐蚀性气体的仓库内。在1a内产品有确属制造厂原因而变劣的情况,制造厂应负责调换-5-

7.1长期存放试验

SJ/T10135—91

在规定条件下存放3~5a,供提交产品质稳定性考核之参考。长期寿命试验

在规定条件下进行1000~5000h试验,或更长时间的寿命试验,供提交产品质量稳定性考核之参考。

SJ/T10135—91

附录A

最大致冷功率的计算方法

(参考件)

在热端温度T为27±0.5℃,温差为AT=0,1=Imx时,最大致冷功率Qm(W)按公式Al

(A1)计算:

Qmm = 0. 07NI

式中:N-—组件的对数

I-组件的最大温差电流,A。

A2若热面温度为3~40C时,最大致冷功率Q。(W)应按公式(A2)加以修正。Qmx h Qm1 +0.0042(Th-27))

式中:Q—热面T=27℃时的最大致冷功率,W,QIr—热面T3~40℃时,实测温度下的最大致冷功率,W。附录B

温差电致冷组件变频振动试验专用夹具(参考件)

B1本附录为温差电致冷组件变频振动试验时使用的专用夹具(以下简称夹具)。:专用夹具包括:

上夹板(15mm厚的布胶板),

下夹板(15mm厚的布胶板);

上衬垫(5mm厚的海绵)

下衬垫(5mm厚的海绵);bzxz.net

螺钉(半圆头M3,3个);

垫圈(M3,3个)

螺母(M3,3个)

弹簧垫圈(M3,3个)。

B3安装方法

·(A2)

将10块温差电致冷组件置于预先放好衬垫的下夹板的槽内,再放上一层海绵及上夹板,用3个螺钉紧固于两夹板之间。

B4变频振动试验专用夹具的装配见图B1。夹具各部件尺寸见表B1。

组件长×宽

40×40

30×30

25×25

20×20

14×14

SJ/T 10135—91

图B1温差电致冷组件变频振动试验专用夹具装配图1—半圆头螺钉(长度1=H+5);2—光平垫圈;3—弹簧垫圈;4-螺母;5—下夹板;6—下衬挚;7温差电致冷组件;8一上衬垫;9一上夹板附录C

温差电致冷组件电致冷致热交变试验专用夹具(参考件)

C1本附录为温差电致冷组件电致冷致热交变试验时使用的专用夹具(以下简称夹具)。8

专用夹具包括:

夹板(3mm厚的铝板,2块),

半圆头螺钉(M4,2个);

螺母(M4,2个)

光平垫圈(M4,2个);

弹簧垫圈(M4,2个)。

安装方法

SJ/T10135—91

将温差电致冷组件暨于预先铣槽深0.5mm的两块铝夹板槽内,用两个M1螺钉紧固两夹C4电致冷致热交变试验专用夹具装配图见图C1。C5

夹具各部件尺寸见表C1。

图C1温差电致冷组件电致冷致热交变试验专用夹具装配图1一温差电致冷组件;2一夹板3—螺钉;4—光平垫图;5—弹簧垫圈;6螺母9

组件长×宽

40×40

30×30

25×25

20×20

14×14

附加说明:

夹板长L

SJ/T10135--91

夹板宽B

本标准由机械电子工业部电子标准化研究所提出。本标准由天津致冷器厂负责起草。备

在号处铣槽深为0.5mm

在号处铣槽深为 0. 5mm

在号处铣槽深为 0. 5mm

-处铣槽深为0.5mm

处铣槽深为0.5mm

本标准主要起草人:吴慧娟、赵厚复、王希智、阮秀沧、蔡德录。 10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

温差电致冷组件

1991-04-02发布

1991-07-01实施

中华人民共和国机械电子工业部发布中华人民共和国电子工业行业标准TEC1系列温差电致冷组件总规范1主题内容与适用范围

1.1主题内容

本总规范规定了TEC1系列温差电致冷组件总的要求。1.2适用范围

SJ/T10135-91

本总规范适用于TEC1系列各型号温差电致冷组件,具体型号产品标准是本总规范的补充。

2引用标准

SJ2855

SJ2856

SJ2858

GB2828

GB2829

GB2423

3技术要求

3.1环境要求

温差电致冷名词术语

温差电致冷组件型号命名方法

温差电致冷组件性能的测试方法温差及最低冷面温度的测试方法逐批检查计数抽样程序及抽样表(适用于连续批的检查)周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查)电工电子产品基本环境试验规程3.1.1气候条件

温度:—70~+70℃;

相对湿度:小于80%;

c.气压:86~106kPa。

3.1.2散热条件

温差电致冷组件工作时,热面温度最高不超过70℃。3.1.3供电条件

温差电致冷组件工作时,必须使用纹波系数小于10%的直流电源。3.2外观要求

3.2.1组件的外形尺寸、引出线的排列位置及正负极标志应符合相应产品标准的规定。3.2.2组件外表面无锈蚀或其它机械损伤,内部不得有污物,元件排列应整齐。3.2.3除双面金属化组件对厚度偏差不要求外,组件的厚度偏差应在士0.05mm范围内。3.2.4除双面金属化组件对平行度偏差不要求外,组件的平行度偏差应小于士0.05mm。3.3组件的下列热电参数应符合相应产品标准的规定。中华人民共和国机械电子工业部1991-04-02批准1991-07-01实施

3.3.1最大致冷功率:0mx°

3.3.2最大温差:ATmx

3.3.3最大温差电流:1mx。

3.3.4工作电压:V。

3.3.5温差电组件内阻:R。

3.3.6温度不均匀性:小于士4℃。3.4引出线要求

SJ/T10135-91

组件垂直固定,引出线的抗拉力沿轴向应不小于19.6N;组件水平固定,引出线在下面,引出线的抗拉力沿重力方向应不小于4.9N。3.5

稳定性要求

组件的结构应牢固可靠,经下列试验后,其结构应完整,热电参数应符合规定的要求。3.5.1高温试验;

3.5.2变频振动试验;

3.5.3温度变化试验;

3.5.4电耐久试验;

3.5.5电致冷、致热交变试验。

3.6可靠性与寿命要求

3.6.1组件的可靠性用电耐久试验和电致冷、致热交变试验考核。3.6.2特定组件的平均寿命应不少于10000h。4试验方法

4.1试验条件

4.1.1气候条件

温度:15~35℃,

相对湿度:45%75%;

10mPa)。

气压:86~106kPa(最大温差、最大温差电流及工作电压的测试,气压应低于5×4.1.2散热条件

测试组件的热电参数时,热面温度应为27士0.5℃。4.1.3供电条件

测试组件时,必须采用纹波系数小于2%的直流电源。4.2试验仪表的要求

试验所使用的仪表,其精度应比被测参数的允许误差提高0.5~1个数量级。所有仪表使用前需经有关法定计量单位和机构校验合格。并具有在有效期内的检定证书。4.3试验所用的主要器具和仪表

a.千分尺,

b.百分表;

毫伏表:

d.铜-康铜热电偶;

e.数字电压表。

4.4外观要求的检测

SJ/T10135—91

4.4.1目视温差电致冷组件的外观,应符合3.2.1和3.2.2条的规定。4.4.2用千分尺在温差电致冷组件的四个角和中心处测量5个点,5点所测数据与组件规定的厚度及偏差应符合3.2.3条的规定。4.4.3将温差电致冷组件置于一基准平面内,用百分表在组件的四个角和中心处测量5个点,以中心为基准点,四个角的四点中与基准点的最大偏差值应符合3.2.4条的规定。4.5组件热电参数的测试

4.5.1组件的最大致冷功率为参考参数,其计算方法见附录A(参考件)。4.5.2组件的最大温差△Tmx的测试按SJ2858进行。供需双方同意,可用替代的办法,即在静止空气下,允许保温,热面温度为27土1℃,组件的最大温差应符合具体型号产品标准的规定。如有争议,应以SJ2858为仲裁方法。4.5.3组件的最大温差电流及工作电压的测试是在测试组件的最大温差ATmx时,记下的最大溢差电流和工作电压值。

组件的最大温差电流和工作电压的离散率的绝对值应小于10%。4.5.4温差电组件内阻的测试应在环境温度为23士1℃时,给组件通以50Hz的交流电流,其有效值为10mA,测出组件引出线的交流电压的有效值,根据欧姆定律,求出欧姆电阻,其温差电组件内阻R的离散率的绝对值应小于10%。4.5.5组件温度不均匀性试验应将组件置于27士1℃的散热板上,通以最大温差电流.用9副铜-康铜热电偶测量冷面9点温度。以中心为基准点,其余8点离边缘的距离应不小于四分之一边长(当致冷组件冷面面积在9cm2以内时应改为5点测试,当致冷组件冷面面积在2cm以内时,不做此试验)。这8点与中心值的偏差应符合3.3.6条的规定。4.6引出线试验

引出线的抗拉力试验应先将组件垂直固定,轮流在每根引出线上沿轴线方向加静负荷19.6N,时间为10士1s,引出线不应有断裂和机械损伤,然后将组件水平固定,在引出线端部沿重力方向加静负荷4.9N,时间为10士1s,引出线不应有断裂和机械损伤。4.7组件的稳定性试验

4.7.1高温试验

按GB2423.2试验方法进行。将非工作状态下的组件放置在温度为70士2℃下,持续时间为16h,试验后,在室温下放置2h,然后在4h内测完最大温差,其值应符合相应产品标准的规定。

4.7.2变频振动试验

按GB2423.10的试验方法进行。将非工作状态下的组件固定在变频振动台的专用夹具上,专用夹具见附录B。在X和Y两个方向进行试验,振动频率为10~500~10Hz,振幅为0.35mm,加速度为10士1g,一次扫描3min,每个方向扫描10次。试验后,组件的最大温差应符合相应产品标准的规定。

4.7.3温度变化试验

按GB2423.22试验方法进行。将非工作状态下的组件放置在温度分别为一55士3℃和十70士3℃的范围内,持续时间为30min,转换时间为2~3min,循环5次,试验后,在室温下放置2h,然后在4h内测完最大温差,其值应符合相应产品标准的规定。4.7.4电耐久试验

SJ/T10135—91

将组件置于27土1℃的散热板上,给组件连续通以最大温差电流168h,试验后在室温下放置2h,然后在4h内测完组件的最大温差,其值应大于试验前最大温差的0.9倍。4.7.5电致冷、致热交变试验

将组件安装在专用试验台上,试验专用夹具见附录C,通电6s,停18s;再反向通电6s,停18s,为一循环周期。通电时,调电流使热面在6s末温度达到80℃,试验时间为12h,试验后温差电阻件内阻的变化率的绝对值,应小于10%。4.8可靠性与寿命试验

由各型号温差电致冷组件的产品标准规定。5检验规则

5.1产品的检验规则按以下三种进行:5.1.1成品检验(CP)。

5.1.2例行检验(LX)。

5.1.3交收检验(JS)。

5.2成品检验由制造厂检验部门进行。5.3例行检验

5.3.1例行检验每季度进行一次。但产品在连续生产1a以上,且连续三次例行检验都是一次通过,则例行检验允许每半年进行一次。对月产量少于500块的产品,仍每季度进行一次。5.3.2例行检验的产品从成批检验合格产品中按抽样表随机抽取,每个试验分组抽取一组样品进行检验,各组样品分别进行编号与标记,并保持到检验终止,以便考核各个样品在检验前、检验中间与检验终止后的变化。5.3.3例行检验按GB2829,判别水平I,次抽样方案进行。例行检验的项目顺序、产品的不合格质量水平RQL值及判定数据见表1。表1

检验项目

外表面

厚度误差

不平行度

最大温差

热电参数

引出线

稳定性

最大温差电流

工作电压

温度不均匀性

引出线抗拉力

高温试验

变频振动试验

温度变化试验

电耐久试验

(适用时)

电致冷、致热

菱变试验

(适用时)

技术要求

检验方法

判定数据

SJ/T10135--91

若全部通过上述试验项目,满足表1中规定,则例行检验为合格。5.3.4例行检验第一次抽样检查判为不合格时,该批产品可以在失效分析的基础上,采取必要的措施,剔出不合格品,重新提交例行检验,其允许不合格质量水平RQL值及判定数据均按5.3.3条及表1的规定。

5.4交收检验

5.4.1经例行检验合格的产品提交给使用方时,应进行此检验,交收检验由制造厂进行。需方在接到产品后的三个月内应按交收检验项目进行检验,并通知制造厂,否则按交收检验合格。5.4.2交收检验的抽样按GB2828,一般检查水平,次抽样方案进行。5.4.3交收检验的项目序号及组件的合格质量水平AQL值见表2。表2

分组序号

检验项目

热电参数

外表面

厚度误差

不平行度

最大温差

最大温差电流

技术要求

检验方法

5.4.4交收检验一次验收不合格时,此检验批可经过筛选,再重新提交检验,其检验要求仍按表2的规定。

6标志、包装、运输及购存

6.1产品上应有型号及批号的标志。6.2产品应有良好的包装,以保证在运输过程中不受损伤。包装盒内应有产品说明书,盒上应有封条并注明:

6.2.1制造厂商标或名称;

6.2.2产品型号及产品数量:

6.2.3检验员及包装员代号;

6.2.4包装日期。

6.3产品说明书应包括下列内容:6.3.1制造厂名称或商标;

6.3.2产品型号

6.3.3制造日期或生产批号;

6.3.4产品的用途及主要的热电参数与特性曲线;6.3.5产品的外形图;

6.3.6产品标准编号。

6.4产品包装应牢固,并清晰地注明“小心”、“防潮”、“防震”字样或图样。6.5产品通常应保存在一10~十40℃,相对湿度不大于80%的干燥、通风,而且无腐蚀性气体的仓库内。在1a内产品有确属制造厂原因而变劣的情况,制造厂应负责调换-5-

7.1长期存放试验

SJ/T10135—91

在规定条件下存放3~5a,供提交产品质稳定性考核之参考。长期寿命试验

在规定条件下进行1000~5000h试验,或更长时间的寿命试验,供提交产品质量稳定性考核之参考。

SJ/T10135—91

附录A

最大致冷功率的计算方法

(参考件)

在热端温度T为27±0.5℃,温差为AT=0,1=Imx时,最大致冷功率Qm(W)按公式Al

(A1)计算:

Qmm = 0. 07NI

式中:N-—组件的对数

I-组件的最大温差电流,A。

A2若热面温度为3~40C时,最大致冷功率Q。(W)应按公式(A2)加以修正。Qmx h Qm1 +0.0042(Th-27))

式中:Q—热面T=27℃时的最大致冷功率,W,QIr—热面T3~40℃时,实测温度下的最大致冷功率,W。附录B

温差电致冷组件变频振动试验专用夹具(参考件)

B1本附录为温差电致冷组件变频振动试验时使用的专用夹具(以下简称夹具)。:专用夹具包括:

上夹板(15mm厚的布胶板),

下夹板(15mm厚的布胶板);

上衬垫(5mm厚的海绵)

下衬垫(5mm厚的海绵);bzxz.net

螺钉(半圆头M3,3个);

垫圈(M3,3个)

螺母(M3,3个)

弹簧垫圈(M3,3个)。

B3安装方法

·(A2)

将10块温差电致冷组件置于预先放好衬垫的下夹板的槽内,再放上一层海绵及上夹板,用3个螺钉紧固于两夹板之间。

B4变频振动试验专用夹具的装配见图B1。夹具各部件尺寸见表B1。

组件长×宽

40×40

30×30

25×25

20×20

14×14

SJ/T 10135—91

图B1温差电致冷组件变频振动试验专用夹具装配图1—半圆头螺钉(长度1=H+5);2—光平垫圈;3—弹簧垫圈;4-螺母;5—下夹板;6—下衬挚;7温差电致冷组件;8一上衬垫;9一上夹板附录C

温差电致冷组件电致冷致热交变试验专用夹具(参考件)

C1本附录为温差电致冷组件电致冷致热交变试验时使用的专用夹具(以下简称夹具)。8

专用夹具包括:

夹板(3mm厚的铝板,2块),

半圆头螺钉(M4,2个);

螺母(M4,2个)

光平垫圈(M4,2个);

弹簧垫圈(M4,2个)。

安装方法

SJ/T10135—91

将温差电致冷组件暨于预先铣槽深0.5mm的两块铝夹板槽内,用两个M1螺钉紧固两夹C4电致冷致热交变试验专用夹具装配图见图C1。C5

夹具各部件尺寸见表C1。

图C1温差电致冷组件电致冷致热交变试验专用夹具装配图1一温差电致冷组件;2一夹板3—螺钉;4—光平垫图;5—弹簧垫圈;6螺母9

组件长×宽

40×40

30×30

25×25

20×20

14×14

附加说明:

夹板长L

SJ/T10135--91

夹板宽B

本标准由机械电子工业部电子标准化研究所提出。本标准由天津致冷器厂负责起草。备

在号处铣槽深为0.5mm

在号处铣槽深为 0. 5mm

在号处铣槽深为 0. 5mm

-处铣槽深为0.5mm

处铣槽深为0.5mm

本标准主要起草人:吴慧娟、赵厚复、王希智、阮秀沧、蔡德录。 10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 电子行业标准(SJ)

- SJ50681.65-1994 TNC系列(接半硬电缆)插孔接触件法兰安装2级射频同轴插座连接器详细规范

- SJ/T11247-2001 永磁铁氧体瓦形磁体公差及外形缺陷

- SJ995-75 双动冲床引伸模 落料凹模 引伸凹模

- SJ1736-1981 通信用送话器电声试验方法

- SJ20792-2000 微通道板光电倍增管测试方法

- SJ1807-1981 2CC120(122、124)~2CC420(422、424)型硅调谐变容二极管

- SJ1553-1980 测温型负温度系数热敏电阻器总技术条件

- SJ3234-1989 电子材料真空放气性能的动态测试方法

- SJ20897-2003 聚对二甲苯气相沉积涂敷工艺规范

- SJ/T1146-1993 电容器用有机薄膜体积电阻率试验方法

- SJ/T31049-1994 电瓶车完好要求和检查评定方法

- SJ/T10586.3-1994 DW-217型电子玻璃技术数据

- SJ/T10783-1996 电子器件详细规范 半导体集成电路CD7176CP伴音中频放大电路(可供认证用)

- SJ1805-1981 2CC126型硅调频变容二极管

- SJ3004.7-1988 组合冲模 异形刃口

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2