- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 石油化工行业标准(SH) >>

- SH 3501-1997 石油化工剧毒 可燃介质管道工程施工及验收规范

标准号:

SH 3501-1997

标准名称:

石油化工剧毒 可燃介质管道工程施工及验收规范

标准类别:

石油化工行业标准(SH)

标准状态:

已作废-

实施日期:

2004-07-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

988.53 KB

部分标准内容:

中华人民共和国行业标准

石油化工剧毒、可燃介质管道

工程施工及验收规范

Specification for construction and acceptanceof hypertoxic and combustible medium pipingengineering in petrochemical industrySH3501--97

主编单位:中国石化兰州化学工业公司化工建设公司批准部门:中

各有关单位:

关于发布行业标准《石油化工剧毒可燃介质管道工程施工及

验收规范》的通知

中石化【1997]建字592号

1998年5月1日起实施。原《石油化工剧毒、易由中国石化兰州化学工业公司化工建设公司修订的《石油化工剧毒、可燃介质管道工程施工及验收规范》已经审查定稿。现批准修订后的《石油化工剧毒、可燃介质管道工程施工及验收规范》SH3501--1997为石油化工行业标准,自前

本规范是根据中石化(1995)建标字269号文的通知,由我公司对《石油化工剧毒、易燃、可燃介质管道施工及验收规范》SHJ501--85进行修订而成。

本规范共分七章和三个附录。这次修订的主要内容有:

1.规范名称改为《石油化工剧毒、可燃介质管道工程施工及验收规范》。

2.适用范围,设计压力由400帕(3mm汞柱)绝压~98.1兆帕(1000kgf/cm2)表压改为400Pa[绝压]~42MPa[表压],设计温度由-200~850℃改为-196~850℃。

3.将原规范第1.0.6条独立成一章—管道分级。且管道分级由原规范A、B、C三级改成SHA、SHB (SHBI、SHBI) 两级。4.承担本规范适用范围内管道的施工单位及特种施工人员,应取得劳动行政主管部门颁发的资格证书。

5.按《石油化工钢制通用阀门选用、检验及验收》SH3064标准制造或制造厂取得API认证的阀门,在规定条件下,施工单位可免除按本规范第3.3.3条~第3.3.7条规定的试验。6.增加了螺栓冷紧、热紧的技术要求和\II”形补偿器、波形补偿器的安装技术规定。7.管道焊缝内部质量按《压力容器无损检968

燃、可燃介质管道施工及验收规范》SHJ501一85同时废止。

本标雅的具体解释工作,由中国石化兰州化学工业公司化工建设公司负责。中國石油化工总公司

一九九七年十月三十日

测》JB4730的规定进行评定。

8.对焊接接头热处理后合格的判断标准,本规范作了修改和补充。

9.管道系统的试验压力,强调了设计温度高于200℃时就应进行换算,并按相应的公式进行管壁应力值校验。

10.强调了除丙类的可燃液体介质管道外,均应作气体泄漏性试验。

11.取消了原规范关于泄漏量试验的规定。在修订过程中,针对原规范中存在的问题,进行了广泛的调查研究,总结了近几年来石油化工施工方面的实践经验,并征求了有关施工、设计、生产等方面的意见,对其中的主要问题进行了多次讨论,最后经审查定稿。本规范在实施过程中,如发现需要修改补充之处,请将意见和有关资料提供给我公司,以便今后修订时参考。

我公司的通讯地址及邮政编码

通讯地址:甘肃省兰州市西固区康乐路35号邮政编码:730060

本规范的主编单位和主要起草人主编单位:中国石化兰州化学工业公司化工建设公司

主要起草人:姚代贵

1总则

1.0.1本规范适用于石油化工企业设计压力400Pa[绝压]~42MPa「表压],设计温度-196~850℃的剧毒(毒性程度为极度危害和高度危害)、可燃介质钢制管道的新建、改建或扩建工程的施工及验收。

1.0.2本规范不适用于长输管道及城镇公用燃气管道的施工及验收。

1.0.3剧毒、可燃介质管道施工除执行本规范的规定外,尚应符合设计文件和现行有关标准的规定。

1.0.4剧毒、可燃介质管道施工时,修改设计或材料代用,应经设计单位批准。1.0.5管道施工的安全技术和劳动保护,应按国家现行的有关法规、标准及《石油化工施工安全技术规程》SH3505的规定执行。在已投人生产的区域内施工时,应按生产区域的特点制订施工安全技术措施。1.0.6承担剧毒、可燃介质管道施工的单位,必须持有劳动行政部门颁发的相应的压力管道安装许可证。

1.0.7从事剧毒、可燃介质管道施工的焊工及无损检测人员,必须取得劳动行政部门颁发的特种作业人员资格证书。

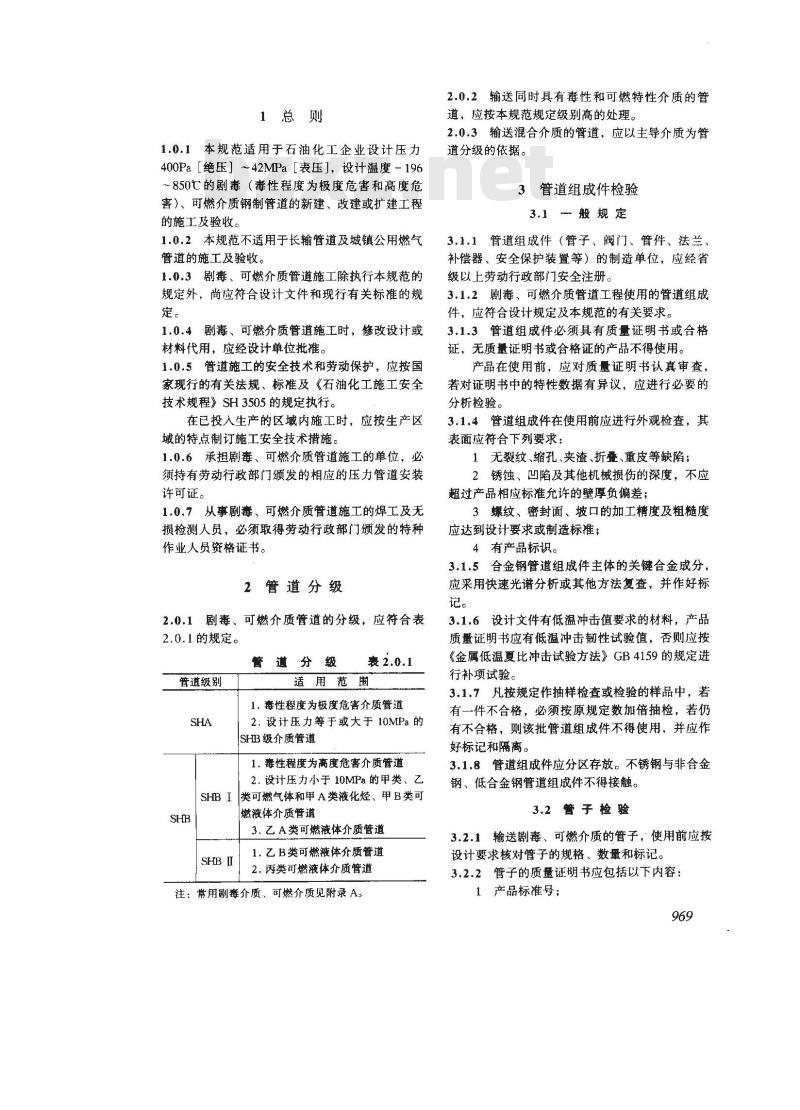

2管道分级

2.0.1剧毒、可燃介质管道的分级,应符合表2.0.1的规定。

管道分级

管道级别

适用范围

1.毒性程度为极度危害介质管道2.设计压力等于或大于10MPa的

SHB级介质管道

1.毒性程度为高度危害介质管道2.设计压力小于10MPa 的甲类、乙SHB I类可燃气体和甲A类液化烃、甲B类可SHB

燃液体介质管道

3.乙A类可燃液体介质管道

1.乙B类可燃液体介质管道

2.丙类可燃液体介质管道

注:常用剧毒介质、可燃介质见附录A。2.0.2输送同时具有毒性和可燃特性介质的管道,应按本规范规定级别高的处理。2.0.3输送混合介质的管道,应以主导介质为管道分级的依据。

3管道组成件检验

3.1一般规定

3.1.1管道组成件(管子、阀门、管件、法兰、补偿器、安全保护装置等)的制造单位,应经省级以上劳动行政部门安全注册。3.1.2剧毒、可燃介质管道工程使用的管道组成件,应符合设计规定及本规范的有关要求。3.1.3管道组成件必须具有质量证明书或合格证,无质量证明书或含格证的产品不得使用。产品在使用前,应对质量证明书认真审查,若对证明书中的特性数据有异议,应进行必要的分析检验。

3.1.4管道组成件在使用前应进行外观检查,其表面应符合下列要求:

1无纹、缩孔、夹渣、折叠、重皮等缺陷:2锈蚀、凹陷及其他机械损伤的深度,不应超过产品相应标准允许的壁厚负偏差;3螺纹、密封面、坡口的加工精度及粗糙度应达到设计要求或制造标准;

4有产品标识。

3.1.5合金钢管道组成件主体的关键合金成分,应采用快速光谱分析或其他方法复查,并作好标记。

3.1.6设计文件有低温冲击值要求的材料,产品质量证明书应有低温冲击韧性试验值,否则应按《金属低温夏比冲击试验方法》GB4159的规定进行补项试验。

3.1.7凡按规定作抽样检查或检验的样品中,若有一件不合格,必须按原规定数加倍抽检,若仍有不合格,则该批管道组成件不得使用,并应作好标记和隔离。

3.1.8管道组成件应分区存放。不锈钢与非合金钢、低合金钢管道组成件不得接触。3.2管子检验

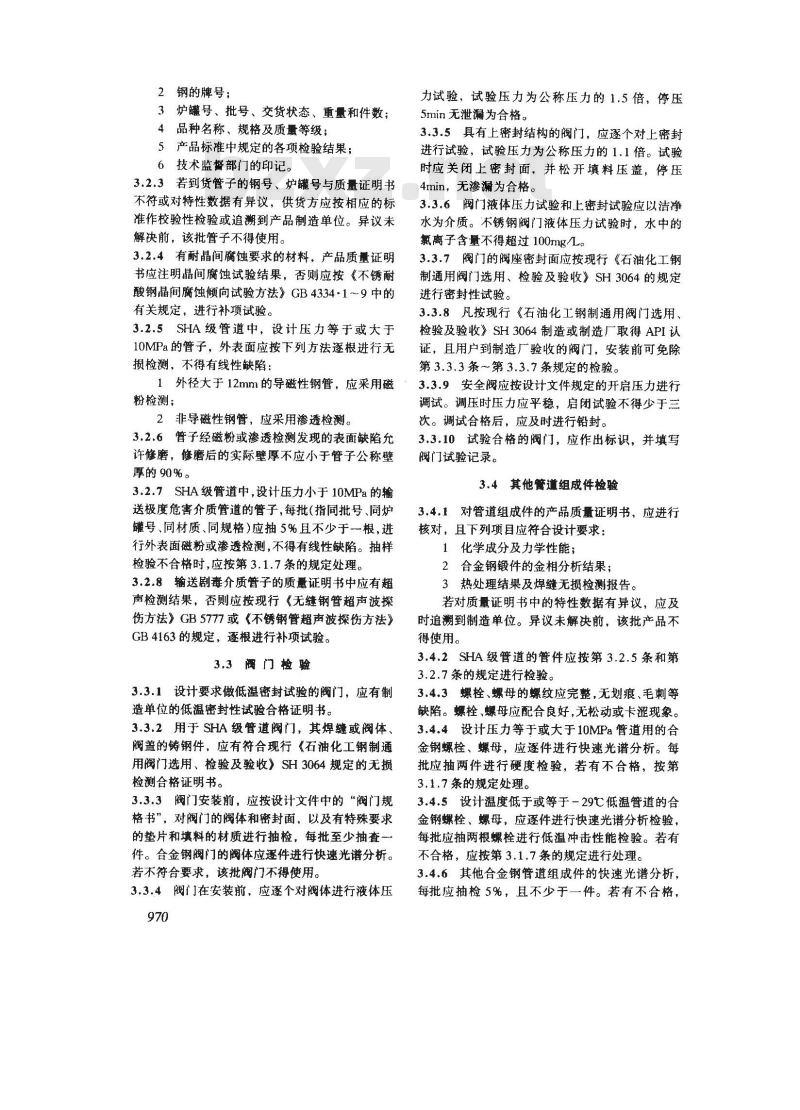

3.2.1输送剧毒、可燃介质的管子,使用前应按设计要求核对管子的规格、数量和标记。3.2.2管子的质量证明书应包括以下内容:1产品标准号;

2钢的牌号;

3炉罐号、批号、交货状态、重量和件数;4品种名称、规格及质量等级;

5产品标准中规定的各项检验结果;6技术监督部门的印记。

3.2.3若到货管子的钢号、炉罐号与质量证明书不符或对特性数据有异议,供货方应按相应的标准作校验性检验或追溯到产品制造单位。异议未解决前,该批管子不得使用。

3.2.4有耐晶间腐蚀要求的材料,产品质量证明书应注明晶间腐蚀试验结果,否则应按《不锈耐酸钢晶间腐蚀倾向试验方法》GB4334·1~9中的有关规定,进行补项试验。

3.2.5SHA级管道中,设计压力等于或大于10MPa的管子,外表面应按下列方法逐根进行无损检测,不得有线性缺陷:

1外径大于12mm的导磁性钢管,应采用磁粉检测;

2非导磁性钢管,应采用渗透检测。3.2.6管子经磁粉或渗透检测发现的表面缺陷允许修磨,修磨后的实际壁厚不应小于管子公称壁厚的90%。

3.2.7SHA级管道中,设计压力小于 10MPa的输送极度危害介质管道的管子,每批(指同批号、同炉罐号、同材质、同规格)应抽5%且不少于一根,进行外表面磁粉或渗透检测,不得有线性缺陷。抽样检验不合格时,应按第3.1.7条的规定处理。3.2.8输送剧毒介质管子的质量证明书中应有超声检测结果,否则应按现行《无缝钢管超声波探伤方法》GB5777或《不锈钢管超声波探伤方法》GB4163的规定,逐根进行补项试验。3.3阀门检验

3.3.1设计要求做低温密封试验的阀门,应有制造单位的低温密封性试验合格证明书。3.3.2用于SHA级管道阀门,其焊缝或阀体、阀盖的铸钢件,应有符合现行《石油化工钢制通用阀门选用、检验及验收)SH3064规定的无损检测合格证明书。

3.3.3阀门安装前,应按设计文件中的“阀门规格书”,对阀门的阀体和密封面,以及有特殊要求的垫片和填料的材质进行抽检,每批至少抽查一件。合金钢阀门的阀体应逐件进行快速光谱分析。若不符合要求,该批阀门不得使用。3.3.4阀门在安装前,应逐个对阀体进行液体压970

力试验,试验压力为公称压力的1.5倍,停压5min无泄漏为合格。

3.3.5具有上密封结构的阀门,应逐个对上密封进行试验,试验压力为公称压力的1.1倍。试验时应关闭上密封面,并松开填料压盖,停压4min,无渗漏为合格。

3.3.6阀门液体压力试验和上密封试验应以洁净水为介质。不锈钢阀门液体压力试验时,水中的氧离子含量不得超过 100mg/L。3.3.7阀门的阀座密封面应按现行《石油化工钢制通用阀门选用、检验及验收》SH3064的规定进行密封性试验。

3.3.8凡按现行《石油化工钢制通用阀门选用检验及验收》SH3064制造或制造厂取得API认证,且用户到制造厂验收的阀门,安装前可免除第3.3.3条第3.3.7条规定的检验。3.3.9安全阀应按设计文件规定的开启压力进行调试。调压时压力应平稳,启闭试验不得少于三次。调试合格后,应及时进行铅封。3.3.10试验合格的阀门,应作出标识,并填写阀门试验记录。

3.4其他管道组成件检验

3.4.1对管道组成件的产品质量证明书,应进行核对,且下列项目应符合设计要求:1化学成分及力学性能;

2合金钢锻件的金相分析结果;

3热处理结果及焊缝无损检测报告。若对质量证明书中的特性数据有异议,应及时追溯到制造单位。异议未解决前,该批产品不得使用。

3.4.2SHA级管道的管件应按第3.2.5条和第3.2.7条的规定进行检验。

3.4.3螺栓、螺母的螺纹应完整,无划痕、毛刺等缺陷。螺栓、螺母应配合良好,无松动或卡涩现象。3.4.4设计压力等于或大于10MPa管道用的合金钢螺栓、螺母,应逐件进行快速光谱分析。每批应抽两件进行硬度检验,若有不合格,按第3.1.7条的规定处理。

3.4.5设计温度低于或等于-29℃低温管道的合金钢螺栓、螺母,应逐件进行快速光谱分析检验,每批应抽两根螺栓进行低温冲击性能检验。若有不合格,应按第3.1.7条的规定进行处理。3.4.6其他合金钢管道组成件的快速光谱分析,每批应抽检5%,且不少于一件。若有不合格,应按第3.1.7条的规定处理。

3.4.7耐油石棉橡胶板垫片和石棉橡胶板垫片的边缘应切割整齐,表面应平整光滑,不得有气泡、分层、折皱等缺陷。

3.4.8制作耐油石棉橡胶板垫片和石棉橡胶板垫片时,不得在低于15℃的环境中进行。自板材制成之目起,耐油石棉橡胶板储存期限不得超过一年半,石棉橡胶板储存期限不得超过两年。

3.4.9法兰密封面、金属环垫、缠绕式垫片不得有径向划痕、松散、翘曲等缺陷。4管道预制及安装

4.1管道预制

4.1.1管道预制加工应按现场审查确认的设计管段图或依据管道平、剖面图绘制的管段加工图。预制加工图应标注现场组焊位置和调节裕量。4.1.2管道预制过程中的每一道工序,均应核对臂子的标记,并做好标记的移植。不锈钢管道、低温钢管道,不得使用钢印作标记。

4.1.3弯管最小弯曲半径应符合设计要求,当设计未规定时,应符合表4.1.3的规定。弯管最小弯曲半径

管道设计压力(MPa)弯管制作方式式最小弯曲半径

注:D。为管子外径。

冷、热弯

4.1.4当设计允许用焊接钢管弯制弯管时,焊缝应避开受拉或受压区。

4.1.5弯管制作后,管处的最小壁厚不得小于管子公称壁厚的90%。弯管处的最大外径与最小外径之差,应符合下列规定:

1SHA级管道应小于弯制前管子外径的5%;

SHB级管道应小于弯制前管子外径的2

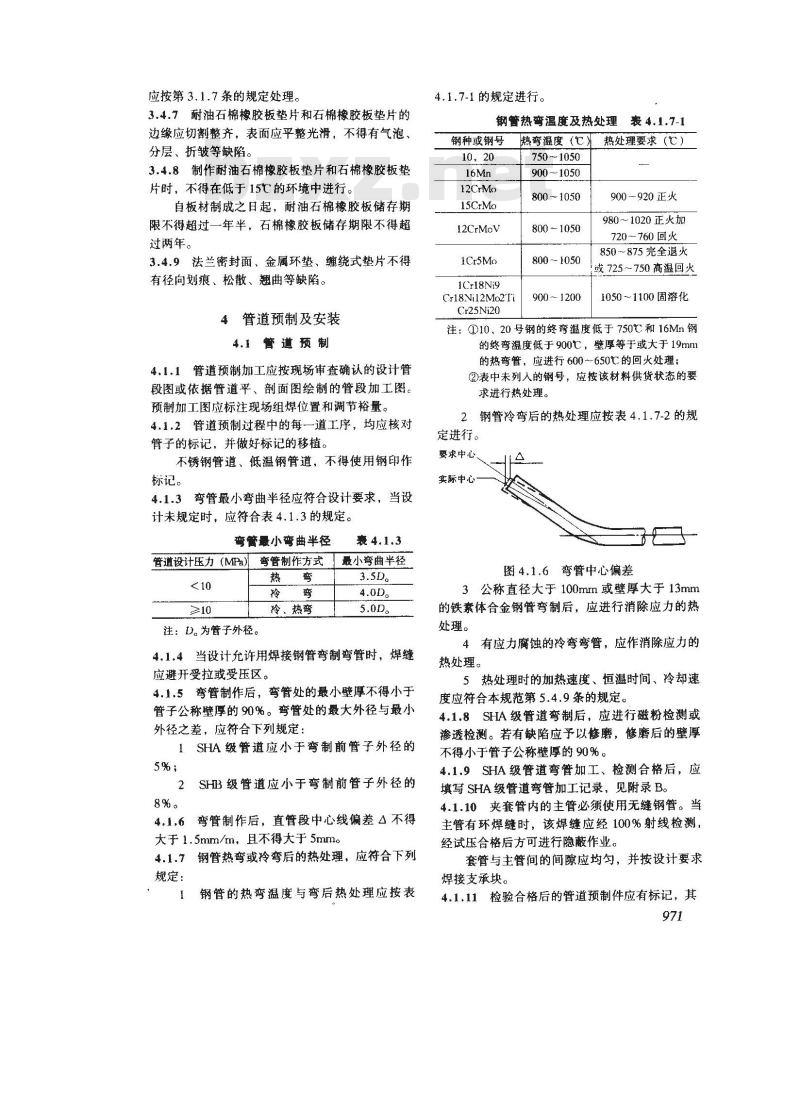

弯管制作后,直管段中心线偏差^不得4.1.6

大于1.5mm/m,且不得大于5mmo

4.1.7钢管热弯或冷弯后的热处理,应符合下列规定:

钢管的热弯温度与弯后热处理应按表4.1.7-1的规定进行。

钢管热弯温度及热处理

表4.1.7-1

钢种或钢号

10,20

12CrMo

15CrMo

12CrMoV

1Cr5Mo

1Cr18Ni9

Cr18Ni12Mo2Ti

Cr25Ni20

热弯温度(℃》

7501050

900-1050

800~1050

8001050

800-1050

900~1200

热处理要求(℃)

900 ~920正火

980~1020正火加

720~760回火

850~875完全退火

或725~750高温回火

1050~1100固溶化

注:①10、20号钢的终弯温度低于750℃和16Mn钢的终弯温度低于900C,壁厚等于或大于19mm的热弯管,应进行600~650℃的回火处理;②表中未列入的钢号,应按该材料供货状态的要求进行热处理。

2钢管冷弯后的热处理应按表4.1.7-2的规定进行。

要求中心、

实际中心

图4.1.6弯管中心偏差

3公称直径大于100mm或壁厚大于13mm的铁素体合金钢管弯制后,应进行消除应力的热处理。

有应力腐蚀的冷弯弯管,应作消除应力的4

热处理。

5热处理时的加热速度、恒温时间、冷却速度应符合本规范第5.4.9条的规定。4.1.8SHA级管道弯制后,应进行磁粉检测或渗透检测。若有缺陷应予以修磨,修磨后的壁厚不得小于管子公称壁厚的90%。

4.1.9SHA级管道弯管加工、检测合格后,应填写 SHA级管道弯管加工记录,见附录B。4.1.10夹套管内的主管必须使用无缝钢管。当主管有环焊缝时,该焊缝应经100%射线检测,经试压合格后方可进行隐蔽作业。套管与主管间的间隙应均匀,并按设计要求焊接支承块。

4.1.11检验合格后的管道预制件应有标记,其971

钢种或钢号

12CrMo

15CrMo

12CriMoV

1Cr18Ni9

钢管冷弯后热处理

10~20≤3.5Do

意任意

Cr18Ni12Mo2Ti

Cr25Ni20

表 4.1.7-2

热处理要求

600~650退火

680~700退火

720~760退火

内部不得有砂土、铁屑、熔渣及其他杂物,并闭封。存放时应防止损伤和污染。4.1.12管道采用螺纹法兰连接时,螺纹和密封面的加工、捡验,应符合设计文件的规定。4.2管道安装

4.2.1管道安装前,应逐件清除管道组成件内部的砂土、铁屑、熔渣及其他杂物。有特殊要求的管道,应按设计要求进行清除。清除合格后,应及时封闭。

4.2.2管道上的开孔应在管段安装前完成。当在已安装的管道上开孔时,管内因切割而产生的异物应清除干净。

4.2.3管道安装时,应检查法兰密封面及垫片,不得有影响密封性能的划痕、锈斑等缺陷存在。4.2.4安装前,法兰环槽密封面与金属环垫应作接触线检查。当金属环垫在密封面上转动45°后,检查接触线不得有间断现象。

4.2.5有拧紧力矩要求的螺栓,应严格按设计规定的力矩紧。测力扳手应预先经过校验,允许偏差为5%。带有测力螺帽的螺栓,必须拧紧到螺帽脱落。

4.2.6流量孔板上、下游直管的长度应符合设计要求,且在此范围内的焊缝内表面应与管道内表面平齐。

4.2.7温度计套管及其他插人件的安装方向与长度,应符合自控专业的要求。

4.2.8连接法兰的螺栓应能在螺栓孔中顺利通过。法兰密封面间的平行偏差及间距,应符合表4.2.8的规定。

管道级别

法兰密封面间的平行

偏差及间距(mm)

平行偏差

DN≤300DN>300

垫片摩厚+1.5

垫片厚+2.0

与转动机器(以下简称机器)连接的管4.2.9

道,宜从机器侧开始安装,应先安装管支架。管道和阀门等的重量和附加力矩不得作用在机器上。管道的水平度或垂直度偏差应小于1mm/m。气体压缩机人口管道因水平偏差造成的坡度,应坡向分液罐一侧。

4.2.10与机器连接的管道及其支、吊架安装完毕后,应御下接管上的法兰螺栓,在自由状态下所有螺栓应能在螺栓孔中顺利通过。法兰密封面间的平行偏差、径向偏差及间距,当设计或制造厂未规定时,不应超过表4.2.10的·规定值。

法兰密封面平行偏差、

径向偏差及间距

机器旋转速度

(r/min)

3000-6000

平行偏差

径向偏差

≤0.15≤0.50

表4.2.10

垫片厚+1.5

垫片厚+1.0

垫片厚+1.0

—≤0.20

4.2.11机器试车前,应对管道与机器的连接法兰进行最终连接检查。检查时,在联轴器上架设百分表监视其位移,然后松开和拧紧法兰连接螺栓进行观测。当转速大于6000r/min时,其位移值应小于0.02mm;当转速小于或等于6000r/min时,其位移值应小于0.05mm。

4.2.12管道系统试运行时,高温或低温管道的连接螺栓,应按下列规定进行热态紧固或冷态紧固:1螺栓热态紧固或冷态紧固作业的温度应符合表4.2.12的规定。

螺栓热态紧固、冷态紧固

作业温度(℃)

工作温度

250-350

29--70

表 4.2.12

一次热紧、冷紧三次热紧、冷紧度

工作温度

工作温度

工作温度

工作温度

2热态紧固或冷态紧固应在紧固作业温度保持2h后进行。

3紧固管道连接螺栓时,管道的最大内压力应符合下列规定:

a当设计压力小于6MPa时,热态紧固的最大内压力应小于0.3MPa:

b当设计压力大于6MPa 时,热态紧固的最大内压力应小于0.5MPa;

℃冷态紧固应在卸压后进行。

4螺栓紧固应有安全技术措施,保障操作人员的安全。

4.2.13有静电接地要求的管道,各段管道间应导电良好。当每对法兰或螺纹接头间电阻值大于0.030时,应有导线跨接。

4.2.14管道系统静电接地引线,宜采用焊接形式。对地电阻值及接地位置应符合设计要求。4.2.15用作静电接地的材料或零件,安装前不得刷油。导电接触面必须除锈并连接可靠。4.2.16有静电接地要求的不锈钢管道,导线跨接或接地引线应采用不锈钢板过渡,不得与不锈钢管直接连接。

4.2.17管道的静电接地安装完毕测试合格后,应及时填写管道静电接地测试记录。4.2.18管道安装时,应同时进行支、吊架的固定和调整工作。支、吊架位量应正确,安装应牢固,管子和支承面接触应良好。4.2.19无热位移管道的管道吊架,其吊杆应垂直安装。有热位移管道的管道吊架,其吊点应在位移相反方向,按位移值的1/2偏位安装。4.2.20固定支架和限位支架应严格按设计要求安装。固定支架应在补偿装置预拉伸或预压缩前固定。

导向支架或滑动支架的滑动面应洁净平4.2.21

整,不得有歪斜和卡涩现象。绝热层不得妨碍其位移。

4.2.22弹簧支、吊架的弹簧安装高度,应按设计文件规定进行调整。弹簧支架的限位板,应在试车前拆除。

4.2.23焊接支、吊架时,焊缝不得有漏焊、裂纹、高度和长度不够等缺陷。支架与管道焊接时,管子表面不得有咬边现象。

4.2.24管道安装时,不宜使用临时支、吊架。当使用临时支、吊架时,不得将其焊在管道上。在管道安装完毕后,应及时更换成正式支、吊架。4.2.25管道安装完毕后,应按设计文件逐个核对、确认支、吊架的形式和位置。“II”形补偿器安装,应按设计文件规4.2.26

定进行预拉伸或预压缩,允许偏差为预伸缩量的10%。

“1I”形补偿器水平安装时,平行臂应与管道坡度相同,垂直臂应呈水平状态。4.2.27波形补偿器安装,应按下列要求进行:1按设计文件规定进行预拉伸或预压缩,受力应均勾;

2波形补偿器内套有焊缝的一端,在水平管道上应位于介质流人端,在垂直管道上应置于上部3波形补偿器应与管道保持同轴,不得偏斜:4波形补偿器预拉伸或预压缩合格后,应设临时约束装置将其固定,待管道负荷运行前,再拆除临时约束装置。

4.2.28管道补偿器安装调试合格后,应作好安装记录。

5管道焊接

5.1一般规定

5.1.1施焊前,应根据焊接工艺评定编制焊接作业指导书。焊工应按指定的焊接作业指导书施焊。5.1.2焊工应在合格的焊接项目内从事管道的焊接。连续中断合格项目焊接工作六个月以上,仍需担任压力管道焊接时,应重新考核。5.1.3焊材应具有产品质量证明书。焊条的药皮不得有脱落或明显裂纹。焊丝在使用前应清除其表面的油污、锈蚀等。

焊条应按说明书或焊接作业指导书的要求进行烘烤,并在使用过程中保持干燥。出厂期超过一年的焊条,应进行焊条焊接工艺性能试验,合格后方可使用。5.1.4焊接环境温度低于下列要求时,应采取提高焊接环境温度的措施。

1非合金钢焊接

2低合金钢焊接

3奥氏体不锈钢焊接

其他合金钢焊接

-10℃

管道的施焊环境若出现下列情况之一,而未采取防护措施时,应停止焊接工作。电弧焊焊接时,风速等于或大于8m/s;气体保护焊焊接时,风速等于或大于2m/s;

2相对避度大于90%;

3下雨或下雪。

5.1.6钨极氩弧焊宜用钨棒。使用氩气的纯度应在99.9%以上。

5.1.7管道焊接不得使用氧乙炔焰焊接。5.2焊前准备与接头组对

5.2.1管道焊缝的设置,应便于焊接、热处理及检验,并应符合下列要求:

1除采用无直管段的定型弯头外,管道焊缝的中心与弯管起弯点的距离不应小于管子外径,且不小于100mm。

2焊缝与支、吊架边缘的净距离不应小于50mml,需要热处理的焊缝距支、吊架边缘的净距离应大于焊缝宽度的五倍,且不小于100mm。3管道两相邻焊缝中心的间距,应控制在下列范围内:

a直管段两环缝间距不小于100mm,且不小于管子外径:

b除定型管件外,其他任意两焊缝间的距离不小于50mm

4在焊接接头及其边缘上不宜开孔,否则被开孔周围一一倍孔径范围内的焊接接头,应100%进行射线检测。

5管道上被补强圈或支座垫板覆盖的焊接接头,应进行100%射线检测,合格后方可覆盖。5.2.2焊接接头的坡口形式、尺寸及组对要求,若设计未规定时,宜按附录C确定。5.2.3管子坡口应按下列方法加工:SHA级管道的管子,应采用机械方法加工;

2SHB级管道的管子,宜用机械方法加工。当采用氧乙炔焰或等离子切割时,切割后必须除去影响焊接质量的表面层。

5.2.4壁厚相同的管道组成件组对时,应使内壁平齐,其错边量不应超过下列规定:1SHA级管道为壁厚的10%,且不大于0.5mm;

2SHB级管道为壁厚的10%,且不大于1mm。

壁厚不同的管道组成件组对,当壁厚差大5.2.5

于下列数值时,应按图5.2.5-1及5.2.5-2的要求加工。

1SHA级管道的内壁差0.5mm或外壁差2nm;

2SHB 级管道的内壁差 1.0mm或外壁差2

L≥4(S,-S)

图5.2.5-1不同壁厚管子加工要求4

图5.2.5-2

不同壁厚管子和管件加工要求

5.2.6焊接接头的坡口的渗透检测应按下列规定进行:

材料淬硬倾向较大的管道坡口100%检1

设计温度低于或等于-29℃的非奥氏体不2

锈钢管道坡口抽检5%。

5.2.7焊接接头组对前,应用手工或机械方法清理其内外表面,在坡口两侧20mrn范围内不得有油漆、毛刺、锈斑、氧化皮及其他对焊接过程有害的物质。

5.2.8焊接接头组对前,应确认坡口加工形式、尺寸、表面粗糙度符合规定,且不得有裂纹、夹层等缺陷。

5.2.9不锈钢管采用电弧焊时,坡口两侧各100mm范围内应涂白垩粉或其他防粘污剂。5.2.10施工过程中焊件应放置稳固,防止在焊接或热处理时发生变形。除设计要求进行冷拉伸或冷压缩外,不得用强力方法组对焊接接头。5.2.11定位焊应与正式的焊接工艺相同。定位焊的焊缝长度宜为10~15mm,高宜为2~4mm,且不超过壁厚的2/3。

5.2.12定位焊的焊缝不得有裂纹及其他缺陷。定位焊焊缝两端,宜磨成缓坡形。5.2.13在合金钢钢管上焊接组对卡具时,卡具的材质应与管材相同,否则应用焊接该钢管的焊条在卡具上堆焊过渡层。

5.2.14焊接在管道上的组对卡具不得用敲打或瓣扭的方法拆除。

5.2.15当采用氧乙炔焰切割合金钢管道上的焊接卡具时,应在离管道表面3mm处切割,然后用砂轮进行修磨。有淬硬倾向的材料,修磨后尚应作磁粉检测或渗透检测。

5.3焊接工艺要求

5.3.1不得在焊件表面引弧或试验电流。设计温度低于-29C的管道、不锈钢及摔硬倾向较大的合金钢管道,焊件表面不得有电弧擦伤等缺陷。

5.3.2内部清洁要求较高的管道、机器入口管道及设计规定的其他管道的单面焊焊缝,应采用氟弧焊进行根部焊道焊接。

5.3.3在焊接中应确保起弧与收弧的质量。收弧时应将弧坑填满,多层焊的层间接头应相互错开。

5.3.4除焊接工艺有特殊要求外,每条焊缝应次连续焊完。如因故被迫中断,应采取防裂措施。再焊时必须进行检查,确认无裂纹后方可继续施焊。

5.3.5管道冷拉伸或冷压缩的焊接接头组对时所使用的工、卡具,应待该焊接接头的焊接及热处理工作完毕后,方可拆除。

5.3.6公称直径等于或大于500mm的管道,宜采用单面焊接双面成形的焊接工艺或在焊缝内侧根部进行封底焊;公称直径小于500mm的SHA级管道的焊缝底层应采用氮弧焊。5.3.7奥氏体不锈钢管道焊接,应按下列要求进行:

单面焊焊缝宜用手工钨极氩弧焊焊接根部1

焊道,管内应充氟气或氮气保护;2在保证焊透及熔合良好的条件下,应选用小的焊接工艺参数、采用短电弧和多层多道焊接工艺,层间温度应按焊接作业指导书予以控制;

3有耐腐蚀性要求的双面焊焊缝,与介质接触一侧应最后施焊。

5.3.8奥氏体不锈钢焊接接头焊后应进行酸洗与钝化处理。

5.3.9焊接完毕后,应及时将焊缝表面的熔渣及附近的飞溅物清理干净。

5.4预热与热处理

5.4.1管道组成件焊前预热应按表5.4.1的规定进行。中断焊接后,需要继续焊接时,应重新预热。

5.4.2当环境温度低于0℃时,除奥氏体不锈钢外,无预热要求的钢种,在始焊处100mm范围内,应预热到15℃以上。

管道组成件焊前预热要求

钢种或钢号

16Mn, 12CrMo

15CrMo

12Cr1MoV

1Cr5Mo

厚(mm)

2.25Ni, 3.5Ni

预热温度(℃)

100~200

150~200

150~200

200~300

250~350

100~150

5.4.3异种钢焊接预热应按《石油化工异种钢焊接规程》SH3526—92表4.2.1的规定进行。5.4.4预热应在坡口两侧均匀进行,内外热透并防止局部过热。加热区以外100mm范围应予以保温。5.4.5预热范围应为坡口中心两侧各不小于壁厚的三倍,有淬硬倾向或易产生延迟裂纹的材料,两侧各不小于壁厚的五倍,且不小于100mm。5.4.6管道焊接接头的热处理,应在焊后及时进行。常用钢材焊接接头的热处理温度,宜按表5.4.6的规定确定。

5.4.7易产生延迟裂纹的焊接接头,焊接时要严格保持层间温度,焊后应立即均匀加热至300~350℃保温缓冷,并及时进行热处理。5.4.8热处理的加热范围为焊缝两侧各不少于焊缝宽度的三倍,且不少于25mm。加热区以外的100mm范围内应予以保温。管道两端应封闭。常用钢材焊接接头热处理

钢种或钢号

12CrMo

(mm)热处理温度(C)

15CrMo, 12Cr2Mo

12Cr1MoV

1Cr5Mo

2.25Ni, 3.5Ni

600~650

600~650

650~700

700~750

750~780

600~630

注:①有应力腐蚀的管邀焊接接头,应按设计要求进行焊后消除应力的热处理。

②非合金钢管道焊接接头,壁厚为19~~29mm时,焊后应保温缓冷。

5.4.9热处理的加热速度、恒温时间及冷却速度,应符合下列要求:

1加热速度:升温至300℃后,加热速度应按

5125/℃h计算,且不大于220℃/h;恒温时间:非合金钢为每毫米壁厚2

2~2.5min;合金钢为每毫米壁厚3min,且总恒温时间均不得少于30min。在恒温期间内,最高与975

最低温度差应小于50℃;

3冷却速度:恒温后的冷却速度应按6500/℃/h计算,且不大于260℃/h。冷至300℃后可自然冷却。

注:为管子壁厚(mm)。

5.4.10异种钢焊接接头的焊后热处理,应按《石油化工异种钢焊接规程》SH3526的规定进行。5.4.11焊后需要进行消除应力热处理的管段,可采用整体热处理的方法,但该管段上不得带有焊接阀门。

5.4.12在需要进行焊后热处理的管道上,应避免直接焊接非受压件,如不能避免,若同时满足下列条件,焊后可不进行热处理。1管道为非合金钢或低合金钢材料;2角焊缝的计算厚度不大于10mm;3按评定合格的焊接工艺施焊:

4角焊缝进行100%表面无损检测。5.4.13经焊后热处理合格的部位,不得再从事焊接作业,否则应重新进行热处理。5.5质量检验

5.5.1检验焊接接头前,应按检验方法的要求,对焊接接头的表面进行相应处理。5.5.2焊缝外观应成型良好,宽度以每边盖过坡口边缘2mm为宣。角焊缝的焊脚高度应符合设计规定,外形应平缓过渡。

5.5.3焊接接头表面的质量应符合下列要求:!不允许有裂纹、未熔合、气孔、夹渣、飞溅存在。

2设计温度低于-29℃的管道、不锈钢和淬硬倾问较大的合金钢管道焊缝表面,不得有咬边现象。其他材质管道焊缝咬边深度不应大于0.5mm,连续咬边长度不应大于100mm,且焊缝两侧咬边总长不大于该焊缝全长的10%。3焊缝表面不得低于管道表面。焊缝余高Ah≤1+0.2bl,且不大于3mmc

注:b,为焊接接头组对后坡口的最大宽度(mm)。4焊接接头错边不应大于壁厚的10%,且不大于 2mmz

5.5.4管道焊接接头无损检测后焊缝缺陷等级的评定,应符合现行《压力容器无损检测》JB4730的规定。

射线透照质量等级不得低于AB级。焊接接头经射线检测后的合格标准:SHA、SHBI级管道的焊接接头Ⅱ级合格,SHBⅡI级管道的焊接接976

头Ⅲ级合格。

超声检测时,管道焊接接头经检测后的合格标准:SHA、SHBI级管道的焊接接头I级合格,SHBI级管道的焊接接头ⅡI级合格。5.5.5当设计未规定时,每名焊工焊接的同材质、同规格管道的焊接接头射线检测百分率,应符合表5.5.5的规定,且不少于~个焊接接头。当管道的公称直径等于或大于500mm时,其焊接接头射线检测的百分率,应按每个焊接接头的焊缝长度计算。

5.5.6每名焊工焊接的同材质、同规格管道的承插焊和跨接式三通支管的焊接接头,应采用磁粉检测或渗透检测,抽查数量应符合下列要求,且不少于一个焊接接头。

SHA级管道不应少于30%;

SHBI级管道不应少于10%;

SHBⅡ级管道不应少于5%。

焊接接头射线检测百分率

设计条件

检测合格

百芬率

压力[表压](MPa)温度(C)

29~400

【%等级

29~400

注:①设计压力小于4MPa【表压]的管道中,包括真空管道。

②甲A类液化烃管道的焊接接头,射线检测数量不应少于20%。

③高度危害介质管道的焊接接头,射线检测数量不应少于40%。

①在被检测的焊接接头中,固定焊的焊接接头不得少于检测数量的40%,且不心于一个。5.5.7抽样检测的焊接接头,应由质量检查员根据焊工和现场的情况随机确定。5.5.8无损检测时,若采用超声检测,应经施工单位技术总负责人批准,并以射线检测复检,复验数量不得少于20%。

5.5.9同一管线的焊接接头抽样检验,若有不合格时,应按该焊工的不合格数加倍检验,若仍有不合格,则应全部检验。

5.5.10.不合格的焊縫同部位的返修次数,非合金钢管道不得超过三次,其余钢种管道不得超过二次。

5.5.11焊接接头热处理后,首先应确认热处理自动记录曲线,然后在焊缝及热影响区各取一点测定硬度值。抽检数不得少于20%,且不少于一处。5.5.12热处理后焊缝的硬度值,一般不超过母材标准布氏硬度值HB加100,且不得超过下列规定:1合金总含量小于3%,HB≤270;

2 合金总含量 3%~10%,HB≤300;3合金总含量大于10%,HB≤350。5.5.13热处理自动记录曲线异常,且被查部件的硬度值超过规定范围时,应按班次作加倍复检,并查明原因,对不合格焊接接头重新进行热处理。5.5.14无损检测和硬度测定完成后,应填写相应的检测报告与检测记录。

5.5.15管道的焊缝应有管道焊接工作记录和焊工布置、射线检测布片图。其内容应包括焊缝位置、焊缝编号、焊工代号,无损检测方法,焊缝返修位置、热处理记录等。

6管道系统试验

6.1管道系统压力试验

6.1.1管道系统压力试验,应按设计要求,在管道安装完毕,热处理和无损检测合格后进行。6.1.2管道系统试压前,应由业主、施工单位和有关部门对下列资料进行审查确认:1管道组成件,焊材的制造厂质量证明书:2管道组成件、焊材的校验性检查或试验记录;3SHA级管道弯管加工记录、管端的螺纹和密封面加工记录;

管道系统隐蔽工程记录;

5管道的焊接工作记录及焊工布、射线检测布片图:免费标准下载网bzxz

6无损检测报告;

7焊接接头热处理记录及硬度试验报告;8静电接地测试记录:

9设计变更及材料代用文件。

6.1.3管道系统试压前,应由施工单位、业主和有关部门联合检查确认下列条件:1管道系统全部按设计文件安装完毕2管道支、吊架的型式、材质、安装位置正确,数量齐全,紧固程度、焊接质量合格;3焊接及热处理工作已全部完成;4焊縫及其他应捡查的部位,不应隐蔽;5试压用的临时加固措施安全可靠。临时盲板加置正确,标志明显,记录完整;6合金钢管道的材质标记明显清楚;7试压用的检测仪表的量程、精度等级、检定期符合要求;

8有经批准的试压方案,并经技术交底。6.1.4管道系统的压力试验应以液体进行。液压试验确有困难时,可用气压试验代替,但应符合下列条件:

1公称直径小于或等于300mm、试验压力小于或等于1.6MPa的管道系统;2公称直径大于300mm、试验压力等于或小于0.6MPa的管道系统;

3管道系统内焊接接头的射线检测已按本规范第5.5.4条和第5.5.5条的规定检测合格,设备应全部隔离,并有经施工单位技术总负贵人批准的安全措施;

4若超过上述条件的管道系统必须用气压试验代替,未经射线检测的焊接接头,必须经射线检测或超声检测合格;角焊缝必须经磁粉检测或渗透检测合格;

5脆性材料管道组成件未经液压试验合格,严禁参加管道系统气体压力试验。6.1.5压力试验的压力,应符合下列规定:1

真空管道为0.2MPaa

2液体压力试验的压力为设计压力的1.5倍。3气体压力试验的压力为设计压力的1.15倍。6.1.6设计温度高于200℃的管道的试验压力,应按下式计算:

P,= KPotg

试验压力(MPa);

式中 P——

系数,液体压力试验取1.5;气体K

压力试验取1.15;

-设计压力(MPa);

[α],——试验温度下材料的许用应力(MPa);[α],-设计温度下材料的许用应力(MPa)。管道压力试验时的应力值应符合下列要求:液体压力试验时,不得超过试验温度下材料届服点的90%;

气体压力试验时,不得超过试验温度下材料届服点的80%。

6.1.7液体压力试验应用洁净水进行,当生产工艺有要求时,可用其他液体。奥氏体不锈钢管道用水试验时,水中的氣离子含量不得超过25mg/Lc6.1.8液体压力试验时液体的温度,当设计未规977

定时,非合金钢和低合金钢的管道系统,液体温度不得低于5℃;合金钢的管道系统,液体温度不得低于15℃,且应高于相应金属材料的脆性转变温度。

6.1.9因试验压力不同或其他原因不能参与系统试压的设备、仪表、安全阀、爆破片及已运行的管道等,应加置盲板隔离,并有明显标志。6.1.10液体压力试验时,必须排净系统内的空气。升压应分级缓慢,达到试验压力后停压10min,然后降至设计压力,停压30min,不降压、无泄漏和无变形为合格。

6.1.11气体压力试验时,必须用空气或其他无毒、不可燃气体介质进行预试验。预试验压力应根据气体压力试验压力的大小,在0.1~0.5MPa的范围内选取。

6.1.12气体压力试验时,试验温度必须高于金属材料的脆性转变温度。

6.1.13气体压力试验时,应逐步缓慢增加压力。当压力升至试验压力的50%时,稳压3min,未发现异常或泄漏,继续按试验压力的10%逐级升压,每级稳压3min,直至试验压力,稳压10min,再将压力降至设计压力,用中性发泡剂对试压系统进行仔细巡回检查,无泄漏为合格。6.1.14试压过程中若有泄漏,不得带压修理。缺陷消除后应重新试验。

6.1.15管道系统试压合格后,应缓慢降压。试验介质宜在室外合适地点排净,排放时应考虑反冲力作用及安全环保要求。

6.1.16管道系统试压完毕,应及时拆除所用的临时盲板,核对记录,并填写管道系统试压记录。6.2管道系统吹扫

6.2.1管道系统压力试验合格后,应进行吹扫。吹扫可采用人工清扫、水冲洗、空气吹扫等方法。公称直径大于600mm的管道,宜用人工清扫:公称直径小于600mm的管道,宜用洁净水或空气进行冲洗或吹扫。

6.2.2管道系统吹扫前,应编制吹扫方案,经审查批推后,向参与吹扫的人员进行技术交底。6.2.3管道系统吹扫前,应符合下列要求:1不应安装孔板、法兰连接的调节阀、节流阀、安全阀、仪表件等。对已焊在管道上的阀门和仪表,应采取相应的保护措施;2不参与系统吹扫的设备及管道系统,应与吹扫系统隔离;

3管道支架、吊架要牢固,必要时应予以加6.2.4冲洗奥氏体不锈钢管道系统时,水中氯离子含量不得超过25mg/L,

6.2.5吹扫压力不得超过容器和管道系统的设计压力。

管道系统水冲洗时,宜以最大流量进行冲洗,流速不得小于1.5m/s。

6.2.7水冲洗后的管道系统,可用目测排出口的水色和透明度,应以出、人口的水色和透明度致为合格。

6.2.8管道系统空气吹扫时,宜利用生产装置的大型压缩机和大型贮气罐,进行间断性吹扫。吹扫时应以最大流量进行,空气流速不得小于20m/s。6.2.9管道系统在空气或蒸汽吹扫过程中,应在排出口用白布或涂白色油漆的靶板检查,在Smin内,靶板上无铁锈及其它杂物为合格。6.2.10有特殊清洗要求的管道系统,应按专门的技术规程进行处理。

6.2.11吹扫的顺序应按主管、支管、疏排管依次进行。吹出的脏物不得进入已清理合格的设备或管道系统,也不得随地排放污染环境6.2.12经吹扫合格的管道系统,应及时恢复原状,并填写管道系统吹扫记录。6.3气体泄漏性试验及真空度试验6.3.1管道系统气体泄漏性试验,应按设计文件规定进行。若设计未规定时,SHA级管道、SHBI级管道,以及输送乙B类可燃液体介质的管道系统,必须进行气体泄漏性试验,试验压力为设计压力。

6.3.2气体泄漏性试验应符合下列规定:1泄漏性试验应在压力试验合格后进行,试验介质宜采用空气;

2泄漏性试验可结合装置试车同时进行;3泄漏性试验的检查重点应是阀门填料函、法兰或螺纹连接处、放空阀、排气阀、排水阀等;4经气压试验合格,且在试验后未经拆卸的管道,可不进行气体泄漏性试验。6.3.3气体泄漏性试验的试验压力应逐级缓慢上升,当达到试验压力时,停压10min后,用涂刷中性发泡剂的方法,巡回检查所有密封点,无泄漏为合格。

6.3.4管道系统气体泄漏性试验合格后,应及时缓慢泄压,并填写试验记录。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

石油化工剧毒、可燃介质管道

工程施工及验收规范

Specification for construction and acceptanceof hypertoxic and combustible medium pipingengineering in petrochemical industrySH3501--97

主编单位:中国石化兰州化学工业公司化工建设公司批准部门:中

各有关单位:

关于发布行业标准《石油化工剧毒可燃介质管道工程施工及

验收规范》的通知

中石化【1997]建字592号

1998年5月1日起实施。原《石油化工剧毒、易由中国石化兰州化学工业公司化工建设公司修订的《石油化工剧毒、可燃介质管道工程施工及验收规范》已经审查定稿。现批准修订后的《石油化工剧毒、可燃介质管道工程施工及验收规范》SH3501--1997为石油化工行业标准,自前

本规范是根据中石化(1995)建标字269号文的通知,由我公司对《石油化工剧毒、易燃、可燃介质管道施工及验收规范》SHJ501--85进行修订而成。

本规范共分七章和三个附录。这次修订的主要内容有:

1.规范名称改为《石油化工剧毒、可燃介质管道工程施工及验收规范》。

2.适用范围,设计压力由400帕(3mm汞柱)绝压~98.1兆帕(1000kgf/cm2)表压改为400Pa[绝压]~42MPa[表压],设计温度由-200~850℃改为-196~850℃。

3.将原规范第1.0.6条独立成一章—管道分级。且管道分级由原规范A、B、C三级改成SHA、SHB (SHBI、SHBI) 两级。4.承担本规范适用范围内管道的施工单位及特种施工人员,应取得劳动行政主管部门颁发的资格证书。

5.按《石油化工钢制通用阀门选用、检验及验收》SH3064标准制造或制造厂取得API认证的阀门,在规定条件下,施工单位可免除按本规范第3.3.3条~第3.3.7条规定的试验。6.增加了螺栓冷紧、热紧的技术要求和\II”形补偿器、波形补偿器的安装技术规定。7.管道焊缝内部质量按《压力容器无损检968

燃、可燃介质管道施工及验收规范》SHJ501一85同时废止。

本标雅的具体解释工作,由中国石化兰州化学工业公司化工建设公司负责。中國石油化工总公司

一九九七年十月三十日

测》JB4730的规定进行评定。

8.对焊接接头热处理后合格的判断标准,本规范作了修改和补充。

9.管道系统的试验压力,强调了设计温度高于200℃时就应进行换算,并按相应的公式进行管壁应力值校验。

10.强调了除丙类的可燃液体介质管道外,均应作气体泄漏性试验。

11.取消了原规范关于泄漏量试验的规定。在修订过程中,针对原规范中存在的问题,进行了广泛的调查研究,总结了近几年来石油化工施工方面的实践经验,并征求了有关施工、设计、生产等方面的意见,对其中的主要问题进行了多次讨论,最后经审查定稿。本规范在实施过程中,如发现需要修改补充之处,请将意见和有关资料提供给我公司,以便今后修订时参考。

我公司的通讯地址及邮政编码

通讯地址:甘肃省兰州市西固区康乐路35号邮政编码:730060

本规范的主编单位和主要起草人主编单位:中国石化兰州化学工业公司化工建设公司

主要起草人:姚代贵

1总则

1.0.1本规范适用于石油化工企业设计压力400Pa[绝压]~42MPa「表压],设计温度-196~850℃的剧毒(毒性程度为极度危害和高度危害)、可燃介质钢制管道的新建、改建或扩建工程的施工及验收。

1.0.2本规范不适用于长输管道及城镇公用燃气管道的施工及验收。

1.0.3剧毒、可燃介质管道施工除执行本规范的规定外,尚应符合设计文件和现行有关标准的规定。

1.0.4剧毒、可燃介质管道施工时,修改设计或材料代用,应经设计单位批准。1.0.5管道施工的安全技术和劳动保护,应按国家现行的有关法规、标准及《石油化工施工安全技术规程》SH3505的规定执行。在已投人生产的区域内施工时,应按生产区域的特点制订施工安全技术措施。1.0.6承担剧毒、可燃介质管道施工的单位,必须持有劳动行政部门颁发的相应的压力管道安装许可证。

1.0.7从事剧毒、可燃介质管道施工的焊工及无损检测人员,必须取得劳动行政部门颁发的特种作业人员资格证书。

2管道分级

2.0.1剧毒、可燃介质管道的分级,应符合表2.0.1的规定。

管道分级

管道级别

适用范围

1.毒性程度为极度危害介质管道2.设计压力等于或大于10MPa的

SHB级介质管道

1.毒性程度为高度危害介质管道2.设计压力小于10MPa 的甲类、乙SHB I类可燃气体和甲A类液化烃、甲B类可SHB

燃液体介质管道

3.乙A类可燃液体介质管道

1.乙B类可燃液体介质管道

2.丙类可燃液体介质管道

注:常用剧毒介质、可燃介质见附录A。2.0.2输送同时具有毒性和可燃特性介质的管道,应按本规范规定级别高的处理。2.0.3输送混合介质的管道,应以主导介质为管道分级的依据。

3管道组成件检验

3.1一般规定

3.1.1管道组成件(管子、阀门、管件、法兰、补偿器、安全保护装置等)的制造单位,应经省级以上劳动行政部门安全注册。3.1.2剧毒、可燃介质管道工程使用的管道组成件,应符合设计规定及本规范的有关要求。3.1.3管道组成件必须具有质量证明书或合格证,无质量证明书或含格证的产品不得使用。产品在使用前,应对质量证明书认真审查,若对证明书中的特性数据有异议,应进行必要的分析检验。

3.1.4管道组成件在使用前应进行外观检查,其表面应符合下列要求:

1无纹、缩孔、夹渣、折叠、重皮等缺陷:2锈蚀、凹陷及其他机械损伤的深度,不应超过产品相应标准允许的壁厚负偏差;3螺纹、密封面、坡口的加工精度及粗糙度应达到设计要求或制造标准;

4有产品标识。

3.1.5合金钢管道组成件主体的关键合金成分,应采用快速光谱分析或其他方法复查,并作好标记。

3.1.6设计文件有低温冲击值要求的材料,产品质量证明书应有低温冲击韧性试验值,否则应按《金属低温夏比冲击试验方法》GB4159的规定进行补项试验。

3.1.7凡按规定作抽样检查或检验的样品中,若有一件不合格,必须按原规定数加倍抽检,若仍有不合格,则该批管道组成件不得使用,并应作好标记和隔离。

3.1.8管道组成件应分区存放。不锈钢与非合金钢、低合金钢管道组成件不得接触。3.2管子检验

3.2.1输送剧毒、可燃介质的管子,使用前应按设计要求核对管子的规格、数量和标记。3.2.2管子的质量证明书应包括以下内容:1产品标准号;

2钢的牌号;

3炉罐号、批号、交货状态、重量和件数;4品种名称、规格及质量等级;

5产品标准中规定的各项检验结果;6技术监督部门的印记。

3.2.3若到货管子的钢号、炉罐号与质量证明书不符或对特性数据有异议,供货方应按相应的标准作校验性检验或追溯到产品制造单位。异议未解决前,该批管子不得使用。

3.2.4有耐晶间腐蚀要求的材料,产品质量证明书应注明晶间腐蚀试验结果,否则应按《不锈耐酸钢晶间腐蚀倾向试验方法》GB4334·1~9中的有关规定,进行补项试验。

3.2.5SHA级管道中,设计压力等于或大于10MPa的管子,外表面应按下列方法逐根进行无损检测,不得有线性缺陷:

1外径大于12mm的导磁性钢管,应采用磁粉检测;

2非导磁性钢管,应采用渗透检测。3.2.6管子经磁粉或渗透检测发现的表面缺陷允许修磨,修磨后的实际壁厚不应小于管子公称壁厚的90%。

3.2.7SHA级管道中,设计压力小于 10MPa的输送极度危害介质管道的管子,每批(指同批号、同炉罐号、同材质、同规格)应抽5%且不少于一根,进行外表面磁粉或渗透检测,不得有线性缺陷。抽样检验不合格时,应按第3.1.7条的规定处理。3.2.8输送剧毒介质管子的质量证明书中应有超声检测结果,否则应按现行《无缝钢管超声波探伤方法》GB5777或《不锈钢管超声波探伤方法》GB4163的规定,逐根进行补项试验。3.3阀门检验

3.3.1设计要求做低温密封试验的阀门,应有制造单位的低温密封性试验合格证明书。3.3.2用于SHA级管道阀门,其焊缝或阀体、阀盖的铸钢件,应有符合现行《石油化工钢制通用阀门选用、检验及验收)SH3064规定的无损检测合格证明书。

3.3.3阀门安装前,应按设计文件中的“阀门规格书”,对阀门的阀体和密封面,以及有特殊要求的垫片和填料的材质进行抽检,每批至少抽查一件。合金钢阀门的阀体应逐件进行快速光谱分析。若不符合要求,该批阀门不得使用。3.3.4阀门在安装前,应逐个对阀体进行液体压970

力试验,试验压力为公称压力的1.5倍,停压5min无泄漏为合格。

3.3.5具有上密封结构的阀门,应逐个对上密封进行试验,试验压力为公称压力的1.1倍。试验时应关闭上密封面,并松开填料压盖,停压4min,无渗漏为合格。

3.3.6阀门液体压力试验和上密封试验应以洁净水为介质。不锈钢阀门液体压力试验时,水中的氧离子含量不得超过 100mg/L。3.3.7阀门的阀座密封面应按现行《石油化工钢制通用阀门选用、检验及验收》SH3064的规定进行密封性试验。

3.3.8凡按现行《石油化工钢制通用阀门选用检验及验收》SH3064制造或制造厂取得API认证,且用户到制造厂验收的阀门,安装前可免除第3.3.3条第3.3.7条规定的检验。3.3.9安全阀应按设计文件规定的开启压力进行调试。调压时压力应平稳,启闭试验不得少于三次。调试合格后,应及时进行铅封。3.3.10试验合格的阀门,应作出标识,并填写阀门试验记录。

3.4其他管道组成件检验

3.4.1对管道组成件的产品质量证明书,应进行核对,且下列项目应符合设计要求:1化学成分及力学性能;

2合金钢锻件的金相分析结果;

3热处理结果及焊缝无损检测报告。若对质量证明书中的特性数据有异议,应及时追溯到制造单位。异议未解决前,该批产品不得使用。

3.4.2SHA级管道的管件应按第3.2.5条和第3.2.7条的规定进行检验。

3.4.3螺栓、螺母的螺纹应完整,无划痕、毛刺等缺陷。螺栓、螺母应配合良好,无松动或卡涩现象。3.4.4设计压力等于或大于10MPa管道用的合金钢螺栓、螺母,应逐件进行快速光谱分析。每批应抽两件进行硬度检验,若有不合格,按第3.1.7条的规定处理。

3.4.5设计温度低于或等于-29℃低温管道的合金钢螺栓、螺母,应逐件进行快速光谱分析检验,每批应抽两根螺栓进行低温冲击性能检验。若有不合格,应按第3.1.7条的规定进行处理。3.4.6其他合金钢管道组成件的快速光谱分析,每批应抽检5%,且不少于一件。若有不合格,应按第3.1.7条的规定处理。

3.4.7耐油石棉橡胶板垫片和石棉橡胶板垫片的边缘应切割整齐,表面应平整光滑,不得有气泡、分层、折皱等缺陷。

3.4.8制作耐油石棉橡胶板垫片和石棉橡胶板垫片时,不得在低于15℃的环境中进行。自板材制成之目起,耐油石棉橡胶板储存期限不得超过一年半,石棉橡胶板储存期限不得超过两年。

3.4.9法兰密封面、金属环垫、缠绕式垫片不得有径向划痕、松散、翘曲等缺陷。4管道预制及安装

4.1管道预制

4.1.1管道预制加工应按现场审查确认的设计管段图或依据管道平、剖面图绘制的管段加工图。预制加工图应标注现场组焊位置和调节裕量。4.1.2管道预制过程中的每一道工序,均应核对臂子的标记,并做好标记的移植。不锈钢管道、低温钢管道,不得使用钢印作标记。

4.1.3弯管最小弯曲半径应符合设计要求,当设计未规定时,应符合表4.1.3的规定。弯管最小弯曲半径

管道设计压力(MPa)弯管制作方式式最小弯曲半径

注:D。为管子外径。

冷、热弯

4.1.4当设计允许用焊接钢管弯制弯管时,焊缝应避开受拉或受压区。

4.1.5弯管制作后,管处的最小壁厚不得小于管子公称壁厚的90%。弯管处的最大外径与最小外径之差,应符合下列规定:

1SHA级管道应小于弯制前管子外径的5%;

SHB级管道应小于弯制前管子外径的2

弯管制作后,直管段中心线偏差^不得4.1.6

大于1.5mm/m,且不得大于5mmo

4.1.7钢管热弯或冷弯后的热处理,应符合下列规定:

钢管的热弯温度与弯后热处理应按表4.1.7-1的规定进行。

钢管热弯温度及热处理

表4.1.7-1

钢种或钢号

10,20

12CrMo

15CrMo

12CrMoV

1Cr5Mo

1Cr18Ni9

Cr18Ni12Mo2Ti

Cr25Ni20

热弯温度(℃》

7501050

900-1050

800~1050

8001050

800-1050

900~1200

热处理要求(℃)

900 ~920正火

980~1020正火加

720~760回火

850~875完全退火

或725~750高温回火

1050~1100固溶化

注:①10、20号钢的终弯温度低于750℃和16Mn钢的终弯温度低于900C,壁厚等于或大于19mm的热弯管,应进行600~650℃的回火处理;②表中未列入的钢号,应按该材料供货状态的要求进行热处理。

2钢管冷弯后的热处理应按表4.1.7-2的规定进行。

要求中心、

实际中心

图4.1.6弯管中心偏差

3公称直径大于100mm或壁厚大于13mm的铁素体合金钢管弯制后,应进行消除应力的热处理。

有应力腐蚀的冷弯弯管,应作消除应力的4

热处理。

5热处理时的加热速度、恒温时间、冷却速度应符合本规范第5.4.9条的规定。4.1.8SHA级管道弯制后,应进行磁粉检测或渗透检测。若有缺陷应予以修磨,修磨后的壁厚不得小于管子公称壁厚的90%。

4.1.9SHA级管道弯管加工、检测合格后,应填写 SHA级管道弯管加工记录,见附录B。4.1.10夹套管内的主管必须使用无缝钢管。当主管有环焊缝时,该焊缝应经100%射线检测,经试压合格后方可进行隐蔽作业。套管与主管间的间隙应均匀,并按设计要求焊接支承块。

4.1.11检验合格后的管道预制件应有标记,其971

钢种或钢号

12CrMo

15CrMo

12CriMoV

1Cr18Ni9

钢管冷弯后热处理

10~20≤3.5Do

意任意

Cr18Ni12Mo2Ti

Cr25Ni20

表 4.1.7-2

热处理要求

600~650退火

680~700退火

720~760退火

内部不得有砂土、铁屑、熔渣及其他杂物,并闭封。存放时应防止损伤和污染。4.1.12管道采用螺纹法兰连接时,螺纹和密封面的加工、捡验,应符合设计文件的规定。4.2管道安装

4.2.1管道安装前,应逐件清除管道组成件内部的砂土、铁屑、熔渣及其他杂物。有特殊要求的管道,应按设计要求进行清除。清除合格后,应及时封闭。

4.2.2管道上的开孔应在管段安装前完成。当在已安装的管道上开孔时,管内因切割而产生的异物应清除干净。

4.2.3管道安装时,应检查法兰密封面及垫片,不得有影响密封性能的划痕、锈斑等缺陷存在。4.2.4安装前,法兰环槽密封面与金属环垫应作接触线检查。当金属环垫在密封面上转动45°后,检查接触线不得有间断现象。

4.2.5有拧紧力矩要求的螺栓,应严格按设计规定的力矩紧。测力扳手应预先经过校验,允许偏差为5%。带有测力螺帽的螺栓,必须拧紧到螺帽脱落。

4.2.6流量孔板上、下游直管的长度应符合设计要求,且在此范围内的焊缝内表面应与管道内表面平齐。

4.2.7温度计套管及其他插人件的安装方向与长度,应符合自控专业的要求。

4.2.8连接法兰的螺栓应能在螺栓孔中顺利通过。法兰密封面间的平行偏差及间距,应符合表4.2.8的规定。

管道级别

法兰密封面间的平行

偏差及间距(mm)

平行偏差

DN≤300DN>300

垫片摩厚+1.5

垫片厚+2.0

与转动机器(以下简称机器)连接的管4.2.9

道,宜从机器侧开始安装,应先安装管支架。管道和阀门等的重量和附加力矩不得作用在机器上。管道的水平度或垂直度偏差应小于1mm/m。气体压缩机人口管道因水平偏差造成的坡度,应坡向分液罐一侧。

4.2.10与机器连接的管道及其支、吊架安装完毕后,应御下接管上的法兰螺栓,在自由状态下所有螺栓应能在螺栓孔中顺利通过。法兰密封面间的平行偏差、径向偏差及间距,当设计或制造厂未规定时,不应超过表4.2.10的·规定值。

法兰密封面平行偏差、

径向偏差及间距

机器旋转速度

(r/min)

3000-6000

平行偏差

径向偏差

≤0.15≤0.50

表4.2.10

垫片厚+1.5

垫片厚+1.0

垫片厚+1.0

—≤0.20

4.2.11机器试车前,应对管道与机器的连接法兰进行最终连接检查。检查时,在联轴器上架设百分表监视其位移,然后松开和拧紧法兰连接螺栓进行观测。当转速大于6000r/min时,其位移值应小于0.02mm;当转速小于或等于6000r/min时,其位移值应小于0.05mm。

4.2.12管道系统试运行时,高温或低温管道的连接螺栓,应按下列规定进行热态紧固或冷态紧固:1螺栓热态紧固或冷态紧固作业的温度应符合表4.2.12的规定。

螺栓热态紧固、冷态紧固

作业温度(℃)

工作温度

250-350

29--70

表 4.2.12

一次热紧、冷紧三次热紧、冷紧度

工作温度

工作温度

工作温度

工作温度

2热态紧固或冷态紧固应在紧固作业温度保持2h后进行。

3紧固管道连接螺栓时,管道的最大内压力应符合下列规定:

a当设计压力小于6MPa时,热态紧固的最大内压力应小于0.3MPa:

b当设计压力大于6MPa 时,热态紧固的最大内压力应小于0.5MPa;

℃冷态紧固应在卸压后进行。

4螺栓紧固应有安全技术措施,保障操作人员的安全。

4.2.13有静电接地要求的管道,各段管道间应导电良好。当每对法兰或螺纹接头间电阻值大于0.030时,应有导线跨接。

4.2.14管道系统静电接地引线,宜采用焊接形式。对地电阻值及接地位置应符合设计要求。4.2.15用作静电接地的材料或零件,安装前不得刷油。导电接触面必须除锈并连接可靠。4.2.16有静电接地要求的不锈钢管道,导线跨接或接地引线应采用不锈钢板过渡,不得与不锈钢管直接连接。

4.2.17管道的静电接地安装完毕测试合格后,应及时填写管道静电接地测试记录。4.2.18管道安装时,应同时进行支、吊架的固定和调整工作。支、吊架位量应正确,安装应牢固,管子和支承面接触应良好。4.2.19无热位移管道的管道吊架,其吊杆应垂直安装。有热位移管道的管道吊架,其吊点应在位移相反方向,按位移值的1/2偏位安装。4.2.20固定支架和限位支架应严格按设计要求安装。固定支架应在补偿装置预拉伸或预压缩前固定。

导向支架或滑动支架的滑动面应洁净平4.2.21

整,不得有歪斜和卡涩现象。绝热层不得妨碍其位移。

4.2.22弹簧支、吊架的弹簧安装高度,应按设计文件规定进行调整。弹簧支架的限位板,应在试车前拆除。

4.2.23焊接支、吊架时,焊缝不得有漏焊、裂纹、高度和长度不够等缺陷。支架与管道焊接时,管子表面不得有咬边现象。

4.2.24管道安装时,不宜使用临时支、吊架。当使用临时支、吊架时,不得将其焊在管道上。在管道安装完毕后,应及时更换成正式支、吊架。4.2.25管道安装完毕后,应按设计文件逐个核对、确认支、吊架的形式和位置。“II”形补偿器安装,应按设计文件规4.2.26

定进行预拉伸或预压缩,允许偏差为预伸缩量的10%。

“1I”形补偿器水平安装时,平行臂应与管道坡度相同,垂直臂应呈水平状态。4.2.27波形补偿器安装,应按下列要求进行:1按设计文件规定进行预拉伸或预压缩,受力应均勾;

2波形补偿器内套有焊缝的一端,在水平管道上应位于介质流人端,在垂直管道上应置于上部3波形补偿器应与管道保持同轴,不得偏斜:4波形补偿器预拉伸或预压缩合格后,应设临时约束装置将其固定,待管道负荷运行前,再拆除临时约束装置。

4.2.28管道补偿器安装调试合格后,应作好安装记录。

5管道焊接

5.1一般规定

5.1.1施焊前,应根据焊接工艺评定编制焊接作业指导书。焊工应按指定的焊接作业指导书施焊。5.1.2焊工应在合格的焊接项目内从事管道的焊接。连续中断合格项目焊接工作六个月以上,仍需担任压力管道焊接时,应重新考核。5.1.3焊材应具有产品质量证明书。焊条的药皮不得有脱落或明显裂纹。焊丝在使用前应清除其表面的油污、锈蚀等。

焊条应按说明书或焊接作业指导书的要求进行烘烤,并在使用过程中保持干燥。出厂期超过一年的焊条,应进行焊条焊接工艺性能试验,合格后方可使用。5.1.4焊接环境温度低于下列要求时,应采取提高焊接环境温度的措施。

1非合金钢焊接

2低合金钢焊接

3奥氏体不锈钢焊接

其他合金钢焊接

-10℃

管道的施焊环境若出现下列情况之一,而未采取防护措施时,应停止焊接工作。电弧焊焊接时,风速等于或大于8m/s;气体保护焊焊接时,风速等于或大于2m/s;

2相对避度大于90%;

3下雨或下雪。

5.1.6钨极氩弧焊宜用钨棒。使用氩气的纯度应在99.9%以上。

5.1.7管道焊接不得使用氧乙炔焰焊接。5.2焊前准备与接头组对

5.2.1管道焊缝的设置,应便于焊接、热处理及检验,并应符合下列要求:

1除采用无直管段的定型弯头外,管道焊缝的中心与弯管起弯点的距离不应小于管子外径,且不小于100mm。

2焊缝与支、吊架边缘的净距离不应小于50mml,需要热处理的焊缝距支、吊架边缘的净距离应大于焊缝宽度的五倍,且不小于100mm。3管道两相邻焊缝中心的间距,应控制在下列范围内:

a直管段两环缝间距不小于100mm,且不小于管子外径:

b除定型管件外,其他任意两焊缝间的距离不小于50mm

4在焊接接头及其边缘上不宜开孔,否则被开孔周围一一倍孔径范围内的焊接接头,应100%进行射线检测。

5管道上被补强圈或支座垫板覆盖的焊接接头,应进行100%射线检测,合格后方可覆盖。5.2.2焊接接头的坡口形式、尺寸及组对要求,若设计未规定时,宜按附录C确定。5.2.3管子坡口应按下列方法加工:SHA级管道的管子,应采用机械方法加工;

2SHB级管道的管子,宜用机械方法加工。当采用氧乙炔焰或等离子切割时,切割后必须除去影响焊接质量的表面层。

5.2.4壁厚相同的管道组成件组对时,应使内壁平齐,其错边量不应超过下列规定:1SHA级管道为壁厚的10%,且不大于0.5mm;

2SHB级管道为壁厚的10%,且不大于1mm。

壁厚不同的管道组成件组对,当壁厚差大5.2.5

于下列数值时,应按图5.2.5-1及5.2.5-2的要求加工。

1SHA级管道的内壁差0.5mm或外壁差2nm;

2SHB 级管道的内壁差 1.0mm或外壁差2

L≥4(S,-S)

图5.2.5-1不同壁厚管子加工要求4

图5.2.5-2

不同壁厚管子和管件加工要求

5.2.6焊接接头的坡口的渗透检测应按下列规定进行:

材料淬硬倾向较大的管道坡口100%检1

设计温度低于或等于-29℃的非奥氏体不2

锈钢管道坡口抽检5%。

5.2.7焊接接头组对前,应用手工或机械方法清理其内外表面,在坡口两侧20mrn范围内不得有油漆、毛刺、锈斑、氧化皮及其他对焊接过程有害的物质。

5.2.8焊接接头组对前,应确认坡口加工形式、尺寸、表面粗糙度符合规定,且不得有裂纹、夹层等缺陷。

5.2.9不锈钢管采用电弧焊时,坡口两侧各100mm范围内应涂白垩粉或其他防粘污剂。5.2.10施工过程中焊件应放置稳固,防止在焊接或热处理时发生变形。除设计要求进行冷拉伸或冷压缩外,不得用强力方法组对焊接接头。5.2.11定位焊应与正式的焊接工艺相同。定位焊的焊缝长度宜为10~15mm,高宜为2~4mm,且不超过壁厚的2/3。

5.2.12定位焊的焊缝不得有裂纹及其他缺陷。定位焊焊缝两端,宜磨成缓坡形。5.2.13在合金钢钢管上焊接组对卡具时,卡具的材质应与管材相同,否则应用焊接该钢管的焊条在卡具上堆焊过渡层。

5.2.14焊接在管道上的组对卡具不得用敲打或瓣扭的方法拆除。

5.2.15当采用氧乙炔焰切割合金钢管道上的焊接卡具时,应在离管道表面3mm处切割,然后用砂轮进行修磨。有淬硬倾向的材料,修磨后尚应作磁粉检测或渗透检测。

5.3焊接工艺要求

5.3.1不得在焊件表面引弧或试验电流。设计温度低于-29C的管道、不锈钢及摔硬倾向较大的合金钢管道,焊件表面不得有电弧擦伤等缺陷。

5.3.2内部清洁要求较高的管道、机器入口管道及设计规定的其他管道的单面焊焊缝,应采用氟弧焊进行根部焊道焊接。

5.3.3在焊接中应确保起弧与收弧的质量。收弧时应将弧坑填满,多层焊的层间接头应相互错开。

5.3.4除焊接工艺有特殊要求外,每条焊缝应次连续焊完。如因故被迫中断,应采取防裂措施。再焊时必须进行检查,确认无裂纹后方可继续施焊。

5.3.5管道冷拉伸或冷压缩的焊接接头组对时所使用的工、卡具,应待该焊接接头的焊接及热处理工作完毕后,方可拆除。

5.3.6公称直径等于或大于500mm的管道,宜采用单面焊接双面成形的焊接工艺或在焊缝内侧根部进行封底焊;公称直径小于500mm的SHA级管道的焊缝底层应采用氮弧焊。5.3.7奥氏体不锈钢管道焊接,应按下列要求进行:

单面焊焊缝宜用手工钨极氩弧焊焊接根部1

焊道,管内应充氟气或氮气保护;2在保证焊透及熔合良好的条件下,应选用小的焊接工艺参数、采用短电弧和多层多道焊接工艺,层间温度应按焊接作业指导书予以控制;

3有耐腐蚀性要求的双面焊焊缝,与介质接触一侧应最后施焊。

5.3.8奥氏体不锈钢焊接接头焊后应进行酸洗与钝化处理。

5.3.9焊接完毕后,应及时将焊缝表面的熔渣及附近的飞溅物清理干净。

5.4预热与热处理

5.4.1管道组成件焊前预热应按表5.4.1的规定进行。中断焊接后,需要继续焊接时,应重新预热。

5.4.2当环境温度低于0℃时,除奥氏体不锈钢外,无预热要求的钢种,在始焊处100mm范围内,应预热到15℃以上。

管道组成件焊前预热要求

钢种或钢号

16Mn, 12CrMo

15CrMo

12Cr1MoV

1Cr5Mo

厚(mm)

2.25Ni, 3.5Ni

预热温度(℃)

100~200

150~200

150~200

200~300

250~350

100~150

5.4.3异种钢焊接预热应按《石油化工异种钢焊接规程》SH3526—92表4.2.1的规定进行。5.4.4预热应在坡口两侧均匀进行,内外热透并防止局部过热。加热区以外100mm范围应予以保温。5.4.5预热范围应为坡口中心两侧各不小于壁厚的三倍,有淬硬倾向或易产生延迟裂纹的材料,两侧各不小于壁厚的五倍,且不小于100mm。5.4.6管道焊接接头的热处理,应在焊后及时进行。常用钢材焊接接头的热处理温度,宜按表5.4.6的规定确定。

5.4.7易产生延迟裂纹的焊接接头,焊接时要严格保持层间温度,焊后应立即均匀加热至300~350℃保温缓冷,并及时进行热处理。5.4.8热处理的加热范围为焊缝两侧各不少于焊缝宽度的三倍,且不少于25mm。加热区以外的100mm范围内应予以保温。管道两端应封闭。常用钢材焊接接头热处理

钢种或钢号

12CrMo

(mm)热处理温度(C)

15CrMo, 12Cr2Mo

12Cr1MoV

1Cr5Mo

2.25Ni, 3.5Ni

600~650

600~650

650~700

700~750

750~780

600~630

注:①有应力腐蚀的管邀焊接接头,应按设计要求进行焊后消除应力的热处理。

②非合金钢管道焊接接头,壁厚为19~~29mm时,焊后应保温缓冷。

5.4.9热处理的加热速度、恒温时间及冷却速度,应符合下列要求:

1加热速度:升温至300℃后,加热速度应按

5125/℃h计算,且不大于220℃/h;恒温时间:非合金钢为每毫米壁厚2

2~2.5min;合金钢为每毫米壁厚3min,且总恒温时间均不得少于30min。在恒温期间内,最高与975

最低温度差应小于50℃;

3冷却速度:恒温后的冷却速度应按6500/℃/h计算,且不大于260℃/h。冷至300℃后可自然冷却。

注:为管子壁厚(mm)。

5.4.10异种钢焊接接头的焊后热处理,应按《石油化工异种钢焊接规程》SH3526的规定进行。5.4.11焊后需要进行消除应力热处理的管段,可采用整体热处理的方法,但该管段上不得带有焊接阀门。

5.4.12在需要进行焊后热处理的管道上,应避免直接焊接非受压件,如不能避免,若同时满足下列条件,焊后可不进行热处理。1管道为非合金钢或低合金钢材料;2角焊缝的计算厚度不大于10mm;3按评定合格的焊接工艺施焊:

4角焊缝进行100%表面无损检测。5.4.13经焊后热处理合格的部位,不得再从事焊接作业,否则应重新进行热处理。5.5质量检验

5.5.1检验焊接接头前,应按检验方法的要求,对焊接接头的表面进行相应处理。5.5.2焊缝外观应成型良好,宽度以每边盖过坡口边缘2mm为宣。角焊缝的焊脚高度应符合设计规定,外形应平缓过渡。

5.5.3焊接接头表面的质量应符合下列要求:!不允许有裂纹、未熔合、气孔、夹渣、飞溅存在。

2设计温度低于-29℃的管道、不锈钢和淬硬倾问较大的合金钢管道焊缝表面,不得有咬边现象。其他材质管道焊缝咬边深度不应大于0.5mm,连续咬边长度不应大于100mm,且焊缝两侧咬边总长不大于该焊缝全长的10%。3焊缝表面不得低于管道表面。焊缝余高Ah≤1+0.2bl,且不大于3mmc

注:b,为焊接接头组对后坡口的最大宽度(mm)。4焊接接头错边不应大于壁厚的10%,且不大于 2mmz

5.5.4管道焊接接头无损检测后焊缝缺陷等级的评定,应符合现行《压力容器无损检测》JB4730的规定。

射线透照质量等级不得低于AB级。焊接接头经射线检测后的合格标准:SHA、SHBI级管道的焊接接头Ⅱ级合格,SHBⅡI级管道的焊接接976

头Ⅲ级合格。

超声检测时,管道焊接接头经检测后的合格标准:SHA、SHBI级管道的焊接接头I级合格,SHBI级管道的焊接接头ⅡI级合格。5.5.5当设计未规定时,每名焊工焊接的同材质、同规格管道的焊接接头射线检测百分率,应符合表5.5.5的规定,且不少于~个焊接接头。当管道的公称直径等于或大于500mm时,其焊接接头射线检测的百分率,应按每个焊接接头的焊缝长度计算。

5.5.6每名焊工焊接的同材质、同规格管道的承插焊和跨接式三通支管的焊接接头,应采用磁粉检测或渗透检测,抽查数量应符合下列要求,且不少于一个焊接接头。

SHA级管道不应少于30%;

SHBI级管道不应少于10%;

SHBⅡ级管道不应少于5%。

焊接接头射线检测百分率

设计条件

检测合格

百芬率

压力[表压](MPa)温度(C)

29~400

【%等级

29~400

注:①设计压力小于4MPa【表压]的管道中,包括真空管道。

②甲A类液化烃管道的焊接接头,射线检测数量不应少于20%。

③高度危害介质管道的焊接接头,射线检测数量不应少于40%。

①在被检测的焊接接头中,固定焊的焊接接头不得少于检测数量的40%,且不心于一个。5.5.7抽样检测的焊接接头,应由质量检查员根据焊工和现场的情况随机确定。5.5.8无损检测时,若采用超声检测,应经施工单位技术总负责人批准,并以射线检测复检,复验数量不得少于20%。

5.5.9同一管线的焊接接头抽样检验,若有不合格时,应按该焊工的不合格数加倍检验,若仍有不合格,则应全部检验。

5.5.10.不合格的焊縫同部位的返修次数,非合金钢管道不得超过三次,其余钢种管道不得超过二次。

5.5.11焊接接头热处理后,首先应确认热处理自动记录曲线,然后在焊缝及热影响区各取一点测定硬度值。抽检数不得少于20%,且不少于一处。5.5.12热处理后焊缝的硬度值,一般不超过母材标准布氏硬度值HB加100,且不得超过下列规定:1合金总含量小于3%,HB≤270;

2 合金总含量 3%~10%,HB≤300;3合金总含量大于10%,HB≤350。5.5.13热处理自动记录曲线异常,且被查部件的硬度值超过规定范围时,应按班次作加倍复检,并查明原因,对不合格焊接接头重新进行热处理。5.5.14无损检测和硬度测定完成后,应填写相应的检测报告与检测记录。

5.5.15管道的焊缝应有管道焊接工作记录和焊工布置、射线检测布片图。其内容应包括焊缝位置、焊缝编号、焊工代号,无损检测方法,焊缝返修位置、热处理记录等。

6管道系统试验

6.1管道系统压力试验

6.1.1管道系统压力试验,应按设计要求,在管道安装完毕,热处理和无损检测合格后进行。6.1.2管道系统试压前,应由业主、施工单位和有关部门对下列资料进行审查确认:1管道组成件,焊材的制造厂质量证明书:2管道组成件、焊材的校验性检查或试验记录;3SHA级管道弯管加工记录、管端的螺纹和密封面加工记录;

管道系统隐蔽工程记录;

5管道的焊接工作记录及焊工布、射线检测布片图:免费标准下载网bzxz

6无损检测报告;

7焊接接头热处理记录及硬度试验报告;8静电接地测试记录:

9设计变更及材料代用文件。

6.1.3管道系统试压前,应由施工单位、业主和有关部门联合检查确认下列条件:1管道系统全部按设计文件安装完毕2管道支、吊架的型式、材质、安装位置正确,数量齐全,紧固程度、焊接质量合格;3焊接及热处理工作已全部完成;4焊縫及其他应捡查的部位,不应隐蔽;5试压用的临时加固措施安全可靠。临时盲板加置正确,标志明显,记录完整;6合金钢管道的材质标记明显清楚;7试压用的检测仪表的量程、精度等级、检定期符合要求;

8有经批准的试压方案,并经技术交底。6.1.4管道系统的压力试验应以液体进行。液压试验确有困难时,可用气压试验代替,但应符合下列条件:

1公称直径小于或等于300mm、试验压力小于或等于1.6MPa的管道系统;2公称直径大于300mm、试验压力等于或小于0.6MPa的管道系统;

3管道系统内焊接接头的射线检测已按本规范第5.5.4条和第5.5.5条的规定检测合格,设备应全部隔离,并有经施工单位技术总负贵人批准的安全措施;

4若超过上述条件的管道系统必须用气压试验代替,未经射线检测的焊接接头,必须经射线检测或超声检测合格;角焊缝必须经磁粉检测或渗透检测合格;

5脆性材料管道组成件未经液压试验合格,严禁参加管道系统气体压力试验。6.1.5压力试验的压力,应符合下列规定:1

真空管道为0.2MPaa

2液体压力试验的压力为设计压力的1.5倍。3气体压力试验的压力为设计压力的1.15倍。6.1.6设计温度高于200℃的管道的试验压力,应按下式计算:

P,= KPotg

试验压力(MPa);

式中 P——

系数,液体压力试验取1.5;气体K

压力试验取1.15;

-设计压力(MPa);

[α],——试验温度下材料的许用应力(MPa);[α],-设计温度下材料的许用应力(MPa)。管道压力试验时的应力值应符合下列要求:液体压力试验时,不得超过试验温度下材料届服点的90%;

气体压力试验时,不得超过试验温度下材料届服点的80%。

6.1.7液体压力试验应用洁净水进行,当生产工艺有要求时,可用其他液体。奥氏体不锈钢管道用水试验时,水中的氣离子含量不得超过25mg/Lc6.1.8液体压力试验时液体的温度,当设计未规977

定时,非合金钢和低合金钢的管道系统,液体温度不得低于5℃;合金钢的管道系统,液体温度不得低于15℃,且应高于相应金属材料的脆性转变温度。

6.1.9因试验压力不同或其他原因不能参与系统试压的设备、仪表、安全阀、爆破片及已运行的管道等,应加置盲板隔离,并有明显标志。6.1.10液体压力试验时,必须排净系统内的空气。升压应分级缓慢,达到试验压力后停压10min,然后降至设计压力,停压30min,不降压、无泄漏和无变形为合格。

6.1.11气体压力试验时,必须用空气或其他无毒、不可燃气体介质进行预试验。预试验压力应根据气体压力试验压力的大小,在0.1~0.5MPa的范围内选取。

6.1.12气体压力试验时,试验温度必须高于金属材料的脆性转变温度。

6.1.13气体压力试验时,应逐步缓慢增加压力。当压力升至试验压力的50%时,稳压3min,未发现异常或泄漏,继续按试验压力的10%逐级升压,每级稳压3min,直至试验压力,稳压10min,再将压力降至设计压力,用中性发泡剂对试压系统进行仔细巡回检查,无泄漏为合格。6.1.14试压过程中若有泄漏,不得带压修理。缺陷消除后应重新试验。

6.1.15管道系统试压合格后,应缓慢降压。试验介质宜在室外合适地点排净,排放时应考虑反冲力作用及安全环保要求。

6.1.16管道系统试压完毕,应及时拆除所用的临时盲板,核对记录,并填写管道系统试压记录。6.2管道系统吹扫

6.2.1管道系统压力试验合格后,应进行吹扫。吹扫可采用人工清扫、水冲洗、空气吹扫等方法。公称直径大于600mm的管道,宜用人工清扫:公称直径小于600mm的管道,宜用洁净水或空气进行冲洗或吹扫。

6.2.2管道系统吹扫前,应编制吹扫方案,经审查批推后,向参与吹扫的人员进行技术交底。6.2.3管道系统吹扫前,应符合下列要求:1不应安装孔板、法兰连接的调节阀、节流阀、安全阀、仪表件等。对已焊在管道上的阀门和仪表,应采取相应的保护措施;2不参与系统吹扫的设备及管道系统,应与吹扫系统隔离;

3管道支架、吊架要牢固,必要时应予以加6.2.4冲洗奥氏体不锈钢管道系统时,水中氯离子含量不得超过25mg/L,

6.2.5吹扫压力不得超过容器和管道系统的设计压力。

管道系统水冲洗时,宜以最大流量进行冲洗,流速不得小于1.5m/s。

6.2.7水冲洗后的管道系统,可用目测排出口的水色和透明度,应以出、人口的水色和透明度致为合格。

6.2.8管道系统空气吹扫时,宜利用生产装置的大型压缩机和大型贮气罐,进行间断性吹扫。吹扫时应以最大流量进行,空气流速不得小于20m/s。6.2.9管道系统在空气或蒸汽吹扫过程中,应在排出口用白布或涂白色油漆的靶板检查,在Smin内,靶板上无铁锈及其它杂物为合格。6.2.10有特殊清洗要求的管道系统,应按专门的技术规程进行处理。

6.2.11吹扫的顺序应按主管、支管、疏排管依次进行。吹出的脏物不得进入已清理合格的设备或管道系统,也不得随地排放污染环境6.2.12经吹扫合格的管道系统,应及时恢复原状,并填写管道系统吹扫记录。6.3气体泄漏性试验及真空度试验6.3.1管道系统气体泄漏性试验,应按设计文件规定进行。若设计未规定时,SHA级管道、SHBI级管道,以及输送乙B类可燃液体介质的管道系统,必须进行气体泄漏性试验,试验压力为设计压力。

6.3.2气体泄漏性试验应符合下列规定:1泄漏性试验应在压力试验合格后进行,试验介质宜采用空气;

2泄漏性试验可结合装置试车同时进行;3泄漏性试验的检查重点应是阀门填料函、法兰或螺纹连接处、放空阀、排气阀、排水阀等;4经气压试验合格,且在试验后未经拆卸的管道,可不进行气体泄漏性试验。6.3.3气体泄漏性试验的试验压力应逐级缓慢上升,当达到试验压力时,停压10min后,用涂刷中性发泡剂的方法,巡回检查所有密封点,无泄漏为合格。

6.3.4管道系统气体泄漏性试验合格后,应及时缓慢泄压,并填写试验记录。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 石油化工行业标准(SH)

- SH/T0218-1993 防锈油脂试验用试片制备法

- SH/T3029-2014 石油化工排气筒和火炬塔架设计规范

- SH/T3151-2013 石油化工转子泵工程技术规范

- SH/T3018-2003 石油化工安全仪表系统设计规范

- SH/T3602-2009 石油化工管式炉用燃烧器试验检测规程

- SH/T0570-1993 重整催化剂铂含量测定法

- SH/T0256-1992 润滑油破乳化时间测定法

- SH/T0713-2002 车用汽油和航空汽油中苯和甲苯含量的测定(气相色谱法)

- SH/T3142-2004 石油化工计量泵工程技术规定

- SHSG039-1989 施工图设计交底会议规定

- SH3089-1998 石油化工给水排水管道设计图例

- SH/T0248-1992 馏分燃料冷滤点测定法

- SH/T0036-1990 防锈油水置换性试验法

- SH/T2605.04-1997 D111大孔弱酸性丙烯酸系阳离子交换树脂

- SH/T0753-2005 润滑油基础油化学族组成测定法

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2