- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 水产行业标准(SC) >>

- SC/T 8084-1994 渔船轴系轴承及密封装置技术要求

标准号:

SC/T 8084-1994

标准名称:

渔船轴系轴承及密封装置技术要求

标准类别:

水产行业标准(SC)

标准状态:

现行-

发布日期:

1994-11-01 -

实施日期:

1995-01-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

263.12 KB

替代情况:

替代SC 84-82

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了钢质渔船轴系轴承及密封装置的材料加工、安装与试验验收的技术要求。本标准适用于钢质渔船,其他船舶可参照执行。 SC/T 8084-1994 渔船轴系轴承及密封装置技术要求 SC/T8084-1994

部分标准内容:

中华人民共和国水产行业标准

渔船轴系轴承及密封装置技术要求1主题内容与适用范围

SC/T 8084--94

代替SC84·82

本标准规定了钢质渔船轴系轴承及密封装置的材料加工、安装与试验验收的技术要求。本标准适用于钢质渔船,其他船舶可参照执行。2中间轴承与推力轴承

2.1材料及热处理要求

2.1.1推力轴承座、中间轴承座、轴承盖和轴承的材料、应符合图样及技术文件的规定2.1.2轴承壳体铸件不允许有裂纹、缩孔、疏松等严重缺陷。对于不影响强度的较小缺陷,允许经修补后使用。

2.1.3铸件应经时效或退火处理,以消除内应力。2.1.4冷却水空腔及润滑油空腔应作水压试验,压力大于或等于0.4MPa,个别渗漏允许用电焊、填补塑料,没压电木清漆等法修补,修后应重新进行密封性试验。2.1.5轴承浇铸白合金后,表面不应有裂纹、疏松和密集气泡等缺陷,熔融的白合金不得有过热现象,必要时可抽验金相组织。对于表面局部缺陷允许采用焊补方法予以修复。2.1.6白合金与轴瓦不得有脱壳现象,合金壁厚力求均匀,厚薄差不得大于壁厚的20%。2.1.7白合金厚度不得低于表1。表1

轴径d

合金最小厚度

120~180

>180~260

>260~360

2.1.8轴承合金的化学成分和检验应满足《1985年钢质渔洋渔船建造规范》。2.2加工技术与配合要求

>360~500

2.2.1盖与座的结合面应与孔的轴心线平行,平行度不超过0.03mm,各结合面应光洁、平直,装配后结合面应插不进0.05mm塞尺。

2.2.2盖与座具有凸肩凹槽配合时,按H9/h8加工。各侧面应与孔轴心线平行,平行度不得超过0.10 mm。

2.3安装技术要求

2.3.1中间轴承定位及垫片装入后,底脚螺栓未旋紧前,用塞尺检查底脚垫片结合面之间的间隙,要求70%周长上插不进0.05mm塞尺。个别分散部位允许0.10mm塞尺插入,深度不得超过30mm。2.3.2中间轴承要求设有定位调节装置,推力轴承底脚应有不少于2个绞制孔用螺栓或定位销。2.3.3中间轴承与轴颈的前、后,左、右方向间隙应大致相同,不允许轴与轴承单边靠紧。底部要求接触。0.05mm塞尺插不进。

2.3.4轴颈与轴承在下部不小于60°范翻内接触面积达75%以上。2.3.5轴瓦背面与轴承座内圆应均匀接触。接触面积在65%以上,按H7 /k6配合要求。中华人民共和国农业部1994-11-01批准424

1995-01-01实施

SC/T 8084—94

2.3.6盖与座二端阻油羊毛毡,可略高于轴瓦白合金的0.2~~0.5mm,不宜过高。2.3.7中间轴承内甩油环搭口应妥善保险,油环内、外圆及平面应平整,不得影响自由转动。2.3.8中间轴承与轴颈安装间隙见表2。表2

安装间隙

100~125

0.22~0.26

推力轴承安装间隙见表3。

标准值

轴径d

100~120

>120~150

>150~180

>180~220

>220~260bzxZ.net

>125~150

0.23~~0.29

推力轴与推力轴承径向间隙

0. 13~~0.18

0.15~0.20

0.18~~0.23

0. 20~~0. 25

0.22~0.30

>150~175

0.25~0. 31

>175~200

0.28~~0.34

推力环与推力轴承轴向间隙

0.15~0.25

0.20~0.30

0.25~0.35

0.30~0.40

0.35~~0.48

2.3.9.1表3所列指单环式推力轴承,对采用压力润滑者其安装间隙应取表中较大值。2.3.9.2推力轴颈与轴瓦,要求均匀接触,接触面不小于60°的范围。推力环与推力块,要求均匀接触,接触面积在75%以上。

2.3.9.3轴向间隙,当考虑到主机与离合器结构要求减少时,应能符合设计要求。2.3.10轴承盖与轴承座的连接螺栓应有锁紧装置,或加紧螺母。3尾轴轴承

3.1结构与材料

3.1.1白合金尾轴轴承

3.1.1.1尾轴轴承衬套材料应符合图样及技术条件的规定并经船检部门认可。3.1.1.2铸件不允许有裂缝,集中渣孔等影响强度与紧密性的缺陷。对于较小缺陷允许经修补后使用。3.1.1.3衬套内圆可采用拉燕尾槽,或粗车螺纹,以增加白合金浇铸牢度,推荐采用离心浇铸。3.1.2层压胶木轴承

3.1.2.1层压胶木轴承适用条件为:承压力p<0.3MPa;线速度<5m/s并应满足p2≤0.5kN·m2/cm2·s2,宜用水润滑。

3.1.2.2采用镶装层压胶木尾轴承的衬套材料可采用铜质件,但不得有裂纹、渣孔等足以影响强度与紧密性的缺陷。衬套的极限厚度参照式(1)计算。M(mm) = 0. 018d. + 4. 5

式中:d—尾轴径,mm。

.....(1)

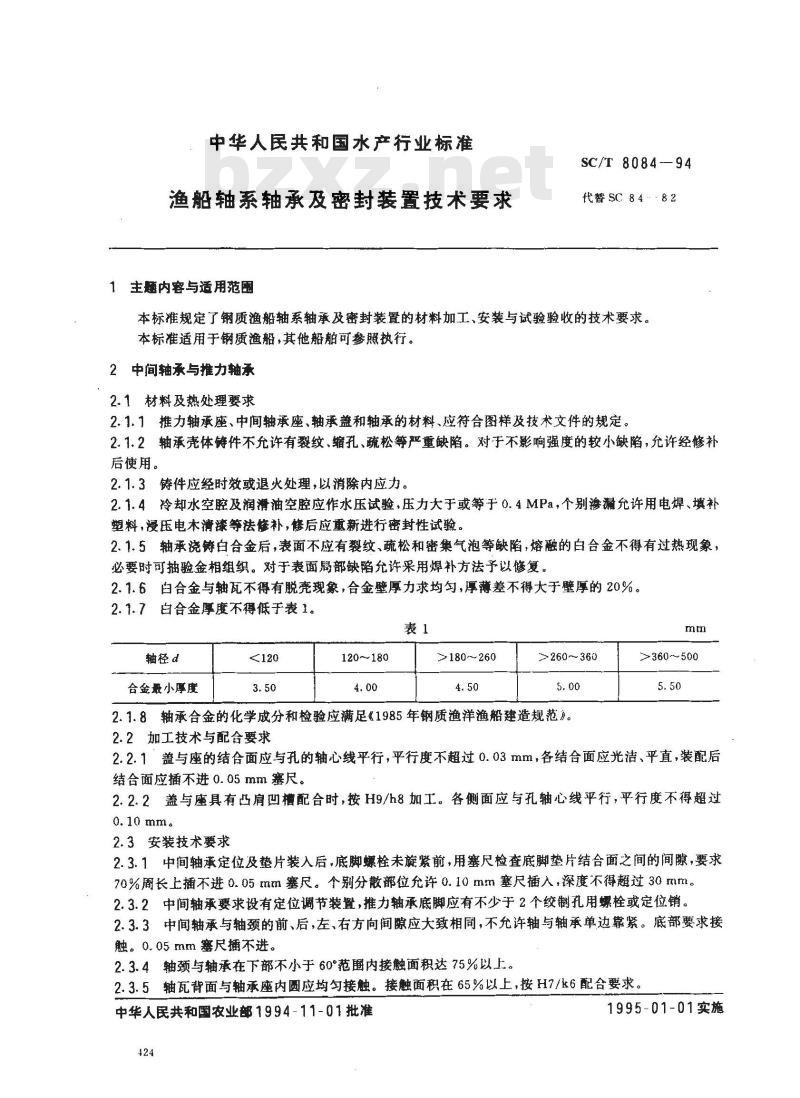

3.1.2.3不用衬套的套简式层压胶木尾轴承,可以直接压入尾轴管,一般适用于尾轴颈在230mm以下。轴承板条间要求相互贴合紧密,胶结牢固,不得有严重脱裂。3.1.2.4衬套式套筒式层压胶木尾轴承内孔应拉削水槽,其要求见表4和图1。425

尾轴径d。

水槽数量及分布

水槽宽b×深t

水槽形状

SC/T 808494

80~120

二条,左、右侧各一条

半圆弧形

>120~180

三条,上左、右各一条

≥180~260

四~五条,上、左、右均匀分布15×6

圆弧形或梯形

图1水槽位置及形状

3.1.2.5板条式层压胶轴承的板条宽度应基本相同(宽40~50mm),长度以350~500mm为宜。板条长度方向应留有3~6 mm间隙,以备浸水后轴向膨胀。3.1.2.6板条银嵌应紧密,在85%的板条长度上用0.1mm塞尺检查,其插入深度不得超过板条厚度的三分之一

3.1.2.7板条背面与衬套内圆应紧密贴合,其不紧密区域允许为总面积的20%以内,但不应集中于处。

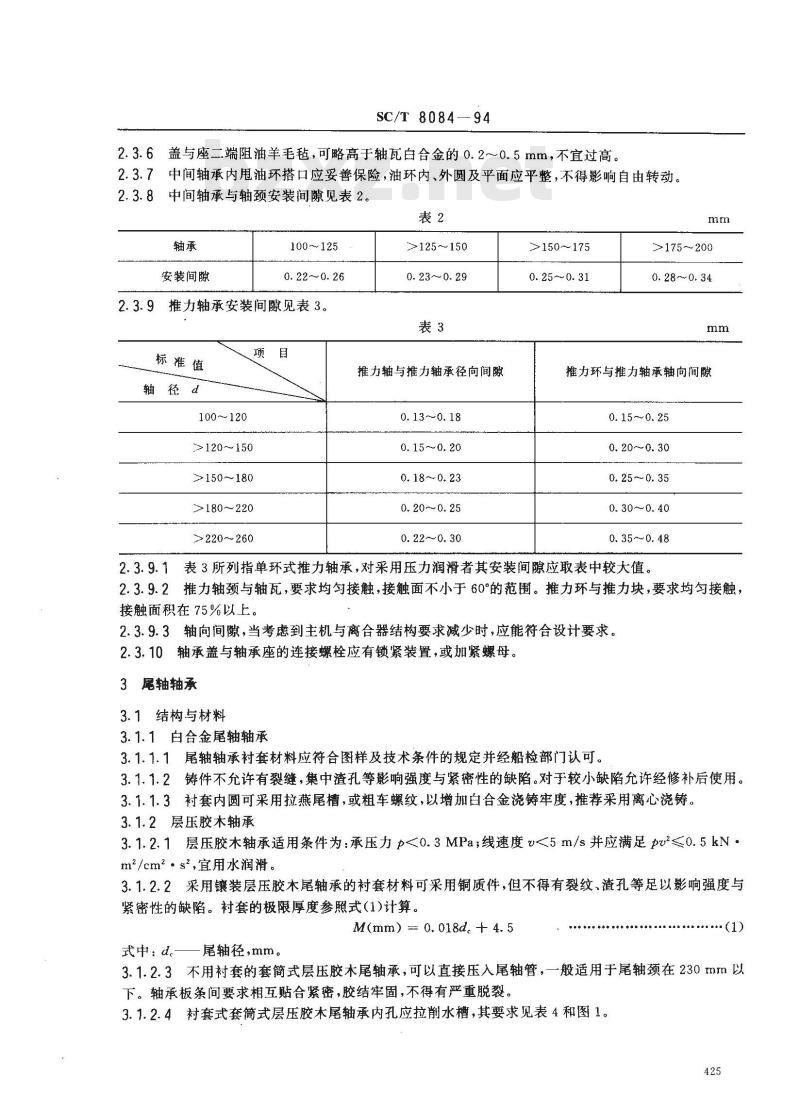

3.1.2.8应在衬套内设置止动条2根,其材料与衬套材料相同。止动条厚度应为板条厚度的60%(板条车制好后的厚度)。宽度为0.8(Di-d.),其中D为衬套内径,d。为尾轴径。止动条背面应与衬套内圆呈弧形紧密贴合,并用耐腐蚀螺钉紧固。3.1.2.9止动条上、下应有2副具有1:100斜度的楔紧层压胶木板条,可参见图2。展开示意图

图2止动条与楔紧条示意图

斜度1:100

1-纵纹板条;2-止动条;3-—横纹板条;4--流水槽;5--对套426

SC/T 8084—94

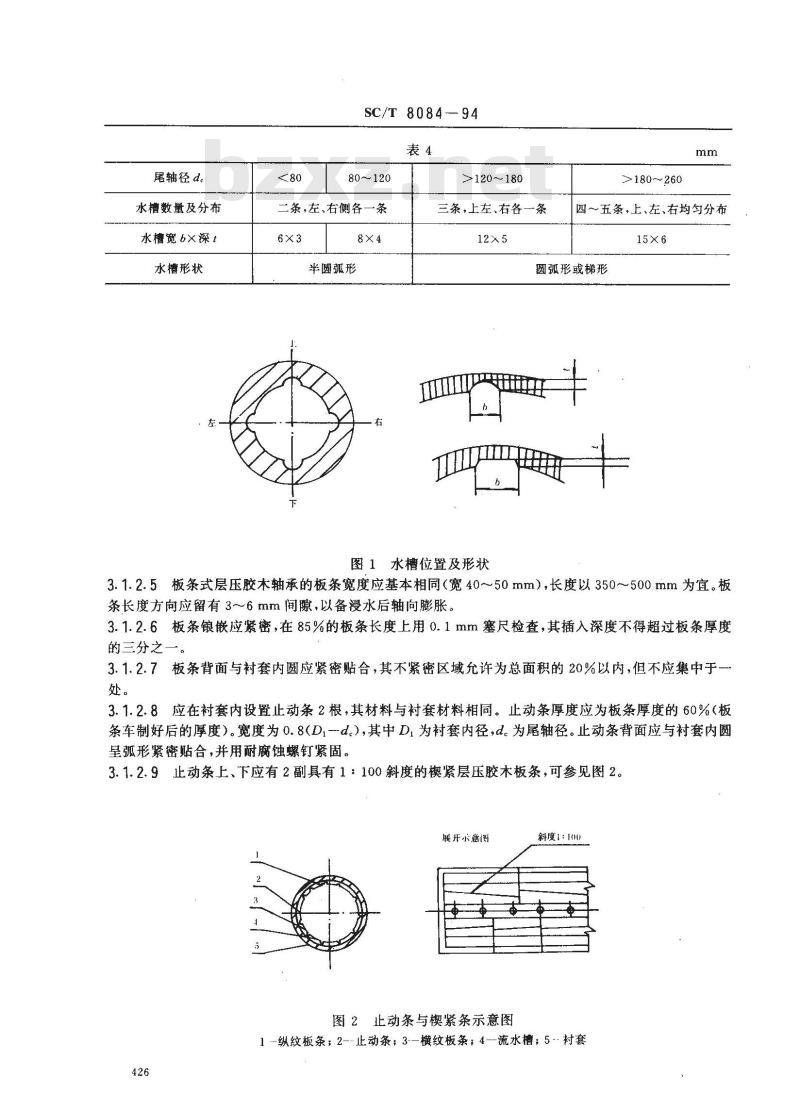

3.1.2.10板条式层压胶木尾轴承应拉削流水槽,水槽应平直无毛刺,其形状可采用梯形、V型或U型。深度和宽度可见表5和图3。表5

轴径d。

梯型U型槽

V型槽

水槽分布

6Xt=5X6

边长7

180~260

bXt=6X6

边长8

每2条接缝1条水槽

>260~360

6X1=6×7

边长9

>360~500

6Xt=6×8

边长10

每条接缝拉1条水槽,但下部60°范围不拉水槽u型

图3水槽形状示意图

3.1.2.11凡采用层压胶木轴承落料时,应使立向纤维作为摩擦面。3.1.2.12层压胶木板条加工后的最小厚度见表6。表6

尾轴径d。

板条最小厚度

3.2金属板条橡胶尾轴轴承

100~150

>150~180

>180~220

220~260

3.2.1金属板条橡胶尾轴轴承的材料、结构应符合图样及技术文件的规定。并经船检部门认可。3.3加工要求

3.3.1白合金尾轴轴承衬套加工技术要求和衬套与尾轴管的配合见表7和表8(可适当放松0.01~0.03 mm).

衬套内径Dt

120~180

>180~260

>260~360

>360~500

圆度与圆柱度允许值

轴孔同轴度

1内外圆同轴度小于0.10;

2外圆各段轴颈同轴度小于

其他要求

法兰端面与轴心线垂直度

每米不得大于0.15

衬套外径D

120~180

≥180~~260

>260~~360

>360~500

SC/T 8084—94

配合长度L>2D

0. 04 ~ - 0. 01

0.05~~—0.02

-0. 06~~-0. 03

- 0. 07 ~- -- 0. 04

配合长度L<2D

-0. 02 ~0. 00

- 0. 03 ~ - 0. 005

- 0. 04 ~~ -- 0. 01

0. 05~—0. 02

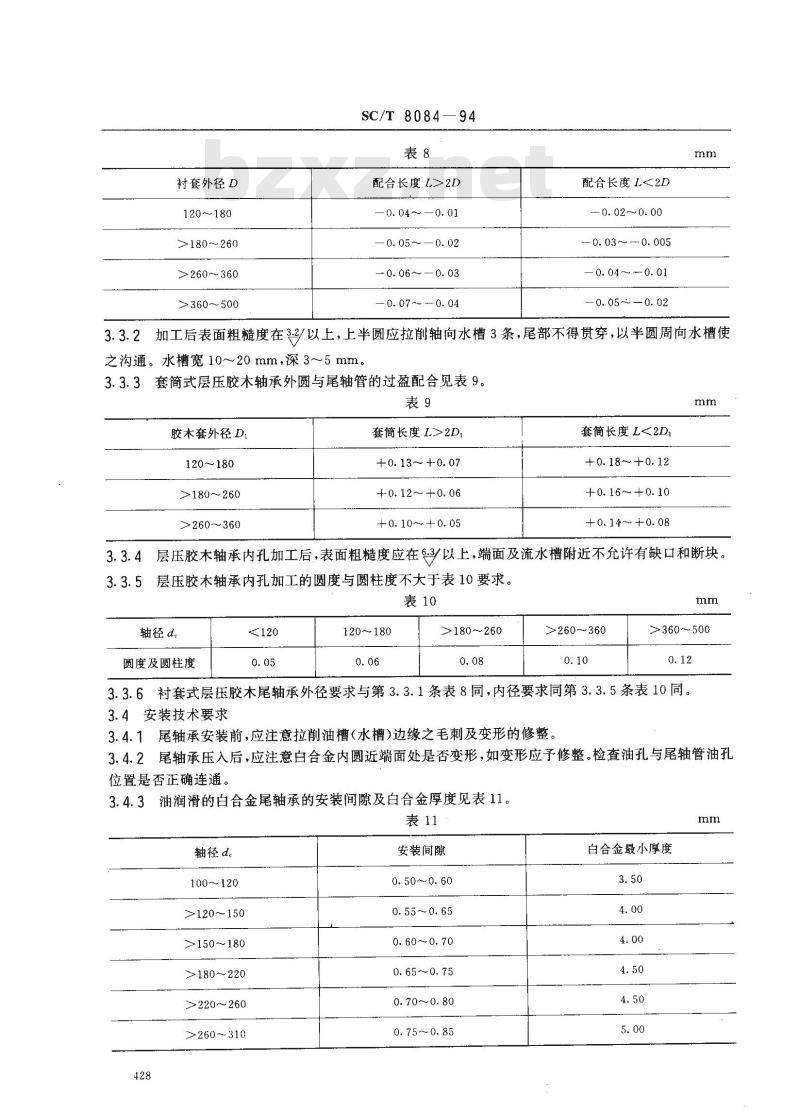

3.3.2加工后表面粗糙度在32/以上,上半圆应拉削轴向水槽3条,尾部不得贯穿,以半圆周向水槽使之沟通。水槽宽10~20mm,深3~5mm。3.3.3套简式层压胶木轴承外圆与尾轴管的过盈配合见表9。表9

胶木套外径 D1

120~180

>180~260

>260~360

套筒长度L>2D

+0. 13~+0. 07

+0. 12~ +0. 06

+0. 10~+0. 05

套简长度L<2D

+0.18~+0. 12

+0. 16~ +0. 10

+0. 14~+0. 08

3.3.4层压胶木轴承内孔加工后,表面粗糙度应在63/以上,端面及流水槽附近不允许有缺口和断块。3.3.5层压胶木轴承内孔加工的圆度与圆柱度不大于表10要求。表10

轴径d。

圆度及圆柱度

120~180

>180~260

>260~360

>360~500

3.3.6衬套式层压胶木尾轴承外径要求与第3.3.1条表8同,内径要求同第3.3.5条表10同。3.4安装技术要求

3.4.1尾轴承安装前,应注意拉削油槽(水槽)边缘之毛刺及变形的修整。3.4.2尾轴承压入后,应注意白合金内圆近端面处是否变形,如变形应予修整。检查油孔与尾轴管油孔位置是否正确连通。

3.4.3油润滑的白合金尾轴承的安装间隙及白合金厚度见表11。表11

轴径d。

100~120

>120~150

>150~180

≥180~220

>220~~260

>260~310

安装间隙

0.50~0.60

0. 55~0. 65

0. 60~0. 70

0.65~0.75

0. 70 ~~0. 80

0. 75~~ 0. 85

白合金最小厚度

SC/T 8084--94

3.4.3.1白合金尾轴承安装间隙△也可参照式(2)计算。△(mm)=0.001d。+0.50(当d.>100时)3.4.3.2

当白合金轴承长度1>4d。时,其安装间隙可适当按上述值放大10~20%。水润滑的白合金尾轴承,其安装间隙按表11规定值放大20%。3.4.4

层压胶木尾轴承的安装间隙见表12,也可按式(3)计算。3.4.5

A(mm)=0.003d。+0.50

轴径de

100~120

>120~150

>150~180

>180~220

>220~260

>260~310

安装间隙

0.9~1.0

1.0~1.1

1. 3~1. 45

金属板条橡胶尾轴轴承的安装间隙可见表13,也可按式(4)计算。3.4.6

△(mm) = 0: 0033d.

轴径d。

100120

>120~150

>151~180

>181~220

中间轴承垫块

中间轴承垫块的结构型式见表14。型式

结构简图

板条加工最小厚度

安装间隙

0.33~0.40

0.40~0.50

0.50~0.60

0.60~0.75

最大厚度最小厚度

加工与使用

-(3)

....(4)

a、b、c、d按实测记录加工

厚度按实测加工

结构简图

SC/T 8084—94

续表14

最大厚度最小厚度

加工与使用

高低与平面均可调

调节方便

4.2金属垫片各工作面应平整,在平板上用0.05mm塞尺检查,应插不进。球形接触面间检查也插不进0.05mm塞尺。

4.3调节式垫片的接触面螺纹,一般不得少于5牙,接触高度不得少于12mm。调节环与球形垫片的最小厚度不少于10mm。

4.4双联式垫块,上、下二块垫片的斜度应一致。4.5允许采用硬木,垫块或经船检部门同意的环氧树脂灌注垫片。4.6允许另加金属薄垫片,但总数不得超过三片。5轴系密封装置

5.1尾端油封式密封装置

5.1.1后油封座宜采用铸造铜质材料。5.1.2油封座最小厚度应在6~8mm以上,而且需经0.2MPa水压试验合格。5.1.3油封座平面与座孔(油封配合内圆)轴线保持垂直,垂直度每米应不大于0.15mm;座孔精度不低于H8;表面粗糙度不低于6%

5.1.4橡胶油封表面应光洁、平整,而且不得有任何缺陷。分模处溢胶应予以修整。5.1.5最后一道橡胶圈压板的内圆圆孤应能保证橡胶圈的安装位置正确。5.1.6橡胶圈用厚度为6~~10mm的耐油橡胶,其伸出压板长度-一般为6~~10mm的耐油橡胶,其伸出压板长度—-般为10~18mm,并四周相等,接触良好。5.1.7总成中各螺母均应有可靠的防松装置。5.1.8尾轴管前端若采用油封式装置,其要求同上述。5.2尾轴管首部及隔舱填料函密封装置5.2.1填料压盖多数采用剖分式。5.2.2填料用棉纱盘根。

5.2.3压盖及套的加工要求:

5.2.3.1内外圆同轴度应小于0.10mm;5.2.3.2内外圆的圆度及圆柱度应小于0.05mm;5.2.3.3端面与轴心线垂直度,每米应小于0.25mm;5.2.3.4部分面在80%长度上应接触,并应平行于中心线,其偏差应小于0.20mm;5.2.4压盖与衬套的配合要求见表15。130

轴径d

100~180

>180~260

>260~360

5.3安装要求

SC/T8084—94

压盖,衬套与尾轴管间隙

0.10~0.15

0. 15 ~~ 0. 25

0.20~0.35

0. 25~0. 40

压盖、衬套与轴之间隙

2.00~2.50

2.50~3.00

3.00~3.50

3.20~3.70

5.3.1油封座体平面应与尾轴轴承平面或尾轴管平面接触良好,不允许漏油。5.3.2油封平面及外圆应与油封座贴合平整,不得有损伤。mm

5.3.3油封内圆之工作唇口在安装时应注意,不得翻边或弹簧脱落,尾轴铜套二端应有15°~30°之倒角,或用专门套简,铜皮等进行安装。5.3.4填料函装置时,填料(棉纱盘根)长度应使二端刚好接拢,不得有重叠现象。各道填料搭口应相互叉开。

5.3.5填料压盖应能前后移动灵活,压盖法兰与尾轴管平面的距离应四边相等,压盖衬套内圆不得与尾轴接触。上、下、左、右间应均匀。5.3.6密封装置完成必须经过压力试验(隔舱填料函除外)。5.3.6.1压力试验时管路应畅通无阻,压力由回油管高度确定。5.3.6.2压力试验时,允许微微转动尾轴进行检查,不得泄漏。6轴系试验与验收

6.1轴系运转,检查泄漏及不得有过热现象,见表16。各中间轴承温度稳定后,其相对温差不宜过大,应小于10℃。6.2

6.3在试验中,整个轴系及轴系工作应乎稳,无异常的敲击、摩擦声和振动。表16

试验项目

尾后油封装置

尾管前油封装置

水润滑

尾管前填料函

中间轴承

推力轴承

隔舱填料函

油润滑

验收标准

不允许漏油或漏入海水

允许渗油,偶有滴落

允许有少量水流出

一般不允许漏油。每分钟滴油

不超过6滴应属允许

允许渗油,偶有滴落

不允许油

充许渗油

环境温度大于35℃时允许的温度℃60

附加说明:

SC/T8084—94

本标准由全国渔船标准化技术委员会提出。本标准由上海渔轮厂负责起草。本标准主要起草人韩竞明、戎中杰、封鸿钧、恽玉成。432

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

渔船轴系轴承及密封装置技术要求1主题内容与适用范围

SC/T 8084--94

代替SC84·82

本标准规定了钢质渔船轴系轴承及密封装置的材料加工、安装与试验验收的技术要求。本标准适用于钢质渔船,其他船舶可参照执行。2中间轴承与推力轴承

2.1材料及热处理要求

2.1.1推力轴承座、中间轴承座、轴承盖和轴承的材料、应符合图样及技术文件的规定2.1.2轴承壳体铸件不允许有裂纹、缩孔、疏松等严重缺陷。对于不影响强度的较小缺陷,允许经修补后使用。

2.1.3铸件应经时效或退火处理,以消除内应力。2.1.4冷却水空腔及润滑油空腔应作水压试验,压力大于或等于0.4MPa,个别渗漏允许用电焊、填补塑料,没压电木清漆等法修补,修后应重新进行密封性试验。2.1.5轴承浇铸白合金后,表面不应有裂纹、疏松和密集气泡等缺陷,熔融的白合金不得有过热现象,必要时可抽验金相组织。对于表面局部缺陷允许采用焊补方法予以修复。2.1.6白合金与轴瓦不得有脱壳现象,合金壁厚力求均匀,厚薄差不得大于壁厚的20%。2.1.7白合金厚度不得低于表1。表1

轴径d

合金最小厚度

120~180

>180~260

>260~360

2.1.8轴承合金的化学成分和检验应满足《1985年钢质渔洋渔船建造规范》。2.2加工技术与配合要求

>360~500

2.2.1盖与座的结合面应与孔的轴心线平行,平行度不超过0.03mm,各结合面应光洁、平直,装配后结合面应插不进0.05mm塞尺。

2.2.2盖与座具有凸肩凹槽配合时,按H9/h8加工。各侧面应与孔轴心线平行,平行度不得超过0.10 mm。

2.3安装技术要求

2.3.1中间轴承定位及垫片装入后,底脚螺栓未旋紧前,用塞尺检查底脚垫片结合面之间的间隙,要求70%周长上插不进0.05mm塞尺。个别分散部位允许0.10mm塞尺插入,深度不得超过30mm。2.3.2中间轴承要求设有定位调节装置,推力轴承底脚应有不少于2个绞制孔用螺栓或定位销。2.3.3中间轴承与轴颈的前、后,左、右方向间隙应大致相同,不允许轴与轴承单边靠紧。底部要求接触。0.05mm塞尺插不进。

2.3.4轴颈与轴承在下部不小于60°范翻内接触面积达75%以上。2.3.5轴瓦背面与轴承座内圆应均匀接触。接触面积在65%以上,按H7 /k6配合要求。中华人民共和国农业部1994-11-01批准424

1995-01-01实施

SC/T 8084—94

2.3.6盖与座二端阻油羊毛毡,可略高于轴瓦白合金的0.2~~0.5mm,不宜过高。2.3.7中间轴承内甩油环搭口应妥善保险,油环内、外圆及平面应平整,不得影响自由转动。2.3.8中间轴承与轴颈安装间隙见表2。表2

安装间隙

100~125

0.22~0.26

推力轴承安装间隙见表3。

标准值

轴径d

100~120

>120~150

>150~180

>180~220

>220~260bzxZ.net

>125~150

0.23~~0.29

推力轴与推力轴承径向间隙

0. 13~~0.18

0.15~0.20

0.18~~0.23

0. 20~~0. 25

0.22~0.30

>150~175

0.25~0. 31

>175~200

0.28~~0.34

推力环与推力轴承轴向间隙

0.15~0.25

0.20~0.30

0.25~0.35

0.30~0.40

0.35~~0.48

2.3.9.1表3所列指单环式推力轴承,对采用压力润滑者其安装间隙应取表中较大值。2.3.9.2推力轴颈与轴瓦,要求均匀接触,接触面不小于60°的范围。推力环与推力块,要求均匀接触,接触面积在75%以上。

2.3.9.3轴向间隙,当考虑到主机与离合器结构要求减少时,应能符合设计要求。2.3.10轴承盖与轴承座的连接螺栓应有锁紧装置,或加紧螺母。3尾轴轴承

3.1结构与材料

3.1.1白合金尾轴轴承

3.1.1.1尾轴轴承衬套材料应符合图样及技术条件的规定并经船检部门认可。3.1.1.2铸件不允许有裂缝,集中渣孔等影响强度与紧密性的缺陷。对于较小缺陷允许经修补后使用。3.1.1.3衬套内圆可采用拉燕尾槽,或粗车螺纹,以增加白合金浇铸牢度,推荐采用离心浇铸。3.1.2层压胶木轴承

3.1.2.1层压胶木轴承适用条件为:承压力p<0.3MPa;线速度<5m/s并应满足p2≤0.5kN·m2/cm2·s2,宜用水润滑。

3.1.2.2采用镶装层压胶木尾轴承的衬套材料可采用铜质件,但不得有裂纹、渣孔等足以影响强度与紧密性的缺陷。衬套的极限厚度参照式(1)计算。M(mm) = 0. 018d. + 4. 5

式中:d—尾轴径,mm。

.....(1)

3.1.2.3不用衬套的套简式层压胶木尾轴承,可以直接压入尾轴管,一般适用于尾轴颈在230mm以下。轴承板条间要求相互贴合紧密,胶结牢固,不得有严重脱裂。3.1.2.4衬套式套筒式层压胶木尾轴承内孔应拉削水槽,其要求见表4和图1。425

尾轴径d。

水槽数量及分布

水槽宽b×深t

水槽形状

SC/T 808494

80~120

二条,左、右侧各一条

半圆弧形

>120~180

三条,上左、右各一条

≥180~260

四~五条,上、左、右均匀分布15×6

圆弧形或梯形

图1水槽位置及形状

3.1.2.5板条式层压胶轴承的板条宽度应基本相同(宽40~50mm),长度以350~500mm为宜。板条长度方向应留有3~6 mm间隙,以备浸水后轴向膨胀。3.1.2.6板条银嵌应紧密,在85%的板条长度上用0.1mm塞尺检查,其插入深度不得超过板条厚度的三分之一

3.1.2.7板条背面与衬套内圆应紧密贴合,其不紧密区域允许为总面积的20%以内,但不应集中于处。

3.1.2.8应在衬套内设置止动条2根,其材料与衬套材料相同。止动条厚度应为板条厚度的60%(板条车制好后的厚度)。宽度为0.8(Di-d.),其中D为衬套内径,d。为尾轴径。止动条背面应与衬套内圆呈弧形紧密贴合,并用耐腐蚀螺钉紧固。3.1.2.9止动条上、下应有2副具有1:100斜度的楔紧层压胶木板条,可参见图2。展开示意图

图2止动条与楔紧条示意图

斜度1:100

1-纵纹板条;2-止动条;3-—横纹板条;4--流水槽;5--对套426

SC/T 8084—94

3.1.2.10板条式层压胶木尾轴承应拉削流水槽,水槽应平直无毛刺,其形状可采用梯形、V型或U型。深度和宽度可见表5和图3。表5

轴径d。

梯型U型槽

V型槽

水槽分布

6Xt=5X6

边长7

180~260

bXt=6X6

边长8

每2条接缝1条水槽

>260~360

6X1=6×7

边长9

>360~500

6Xt=6×8

边长10

每条接缝拉1条水槽,但下部60°范围不拉水槽u型

图3水槽形状示意图

3.1.2.11凡采用层压胶木轴承落料时,应使立向纤维作为摩擦面。3.1.2.12层压胶木板条加工后的最小厚度见表6。表6

尾轴径d。

板条最小厚度

3.2金属板条橡胶尾轴轴承

100~150

>150~180

>180~220

220~260

3.2.1金属板条橡胶尾轴轴承的材料、结构应符合图样及技术文件的规定。并经船检部门认可。3.3加工要求

3.3.1白合金尾轴轴承衬套加工技术要求和衬套与尾轴管的配合见表7和表8(可适当放松0.01~0.03 mm).

衬套内径Dt

120~180

>180~260

>260~360

>360~500

圆度与圆柱度允许值

轴孔同轴度

1内外圆同轴度小于0.10;

2外圆各段轴颈同轴度小于

其他要求

法兰端面与轴心线垂直度

每米不得大于0.15

衬套外径D

120~180

≥180~~260

>260~~360

>360~500

SC/T 8084—94

配合长度L>2D

0. 04 ~ - 0. 01

0.05~~—0.02

-0. 06~~-0. 03

- 0. 07 ~- -- 0. 04

配合长度L<2D

-0. 02 ~0. 00

- 0. 03 ~ - 0. 005

- 0. 04 ~~ -- 0. 01

0. 05~—0. 02

3.3.2加工后表面粗糙度在32/以上,上半圆应拉削轴向水槽3条,尾部不得贯穿,以半圆周向水槽使之沟通。水槽宽10~20mm,深3~5mm。3.3.3套简式层压胶木轴承外圆与尾轴管的过盈配合见表9。表9

胶木套外径 D1

120~180

>180~260

>260~360

套筒长度L>2D

+0. 13~+0. 07

+0. 12~ +0. 06

+0. 10~+0. 05

套简长度L<2D

+0.18~+0. 12

+0. 16~ +0. 10

+0. 14~+0. 08

3.3.4层压胶木轴承内孔加工后,表面粗糙度应在63/以上,端面及流水槽附近不允许有缺口和断块。3.3.5层压胶木轴承内孔加工的圆度与圆柱度不大于表10要求。表10

轴径d。

圆度及圆柱度

120~180

>180~260

>260~360

>360~500

3.3.6衬套式层压胶木尾轴承外径要求与第3.3.1条表8同,内径要求同第3.3.5条表10同。3.4安装技术要求

3.4.1尾轴承安装前,应注意拉削油槽(水槽)边缘之毛刺及变形的修整。3.4.2尾轴承压入后,应注意白合金内圆近端面处是否变形,如变形应予修整。检查油孔与尾轴管油孔位置是否正确连通。

3.4.3油润滑的白合金尾轴承的安装间隙及白合金厚度见表11。表11

轴径d。

100~120

>120~150

>150~180

≥180~220

>220~~260

>260~310

安装间隙

0.50~0.60

0. 55~0. 65

0. 60~0. 70

0.65~0.75

0. 70 ~~0. 80

0. 75~~ 0. 85

白合金最小厚度

SC/T 8084--94

3.4.3.1白合金尾轴承安装间隙△也可参照式(2)计算。△(mm)=0.001d。+0.50(当d.>100时)3.4.3.2

当白合金轴承长度1>4d。时,其安装间隙可适当按上述值放大10~20%。水润滑的白合金尾轴承,其安装间隙按表11规定值放大20%。3.4.4

层压胶木尾轴承的安装间隙见表12,也可按式(3)计算。3.4.5

A(mm)=0.003d。+0.50

轴径de

100~120

>120~150

>150~180

>180~220

>220~260

>260~310

安装间隙

0.9~1.0

1.0~1.1

1. 3~1. 45

金属板条橡胶尾轴轴承的安装间隙可见表13,也可按式(4)计算。3.4.6

△(mm) = 0: 0033d.

轴径d。

100120

>120~150

>151~180

>181~220

中间轴承垫块

中间轴承垫块的结构型式见表14。型式

结构简图

板条加工最小厚度

安装间隙

0.33~0.40

0.40~0.50

0.50~0.60

0.60~0.75

最大厚度最小厚度

加工与使用

-(3)

....(4)

a、b、c、d按实测记录加工

厚度按实测加工

结构简图

SC/T 8084—94

续表14

最大厚度最小厚度

加工与使用

高低与平面均可调

调节方便

4.2金属垫片各工作面应平整,在平板上用0.05mm塞尺检查,应插不进。球形接触面间检查也插不进0.05mm塞尺。

4.3调节式垫片的接触面螺纹,一般不得少于5牙,接触高度不得少于12mm。调节环与球形垫片的最小厚度不少于10mm。

4.4双联式垫块,上、下二块垫片的斜度应一致。4.5允许采用硬木,垫块或经船检部门同意的环氧树脂灌注垫片。4.6允许另加金属薄垫片,但总数不得超过三片。5轴系密封装置

5.1尾端油封式密封装置

5.1.1后油封座宜采用铸造铜质材料。5.1.2油封座最小厚度应在6~8mm以上,而且需经0.2MPa水压试验合格。5.1.3油封座平面与座孔(油封配合内圆)轴线保持垂直,垂直度每米应不大于0.15mm;座孔精度不低于H8;表面粗糙度不低于6%

5.1.4橡胶油封表面应光洁、平整,而且不得有任何缺陷。分模处溢胶应予以修整。5.1.5最后一道橡胶圈压板的内圆圆孤应能保证橡胶圈的安装位置正确。5.1.6橡胶圈用厚度为6~~10mm的耐油橡胶,其伸出压板长度-一般为6~~10mm的耐油橡胶,其伸出压板长度—-般为10~18mm,并四周相等,接触良好。5.1.7总成中各螺母均应有可靠的防松装置。5.1.8尾轴管前端若采用油封式装置,其要求同上述。5.2尾轴管首部及隔舱填料函密封装置5.2.1填料压盖多数采用剖分式。5.2.2填料用棉纱盘根。

5.2.3压盖及套的加工要求:

5.2.3.1内外圆同轴度应小于0.10mm;5.2.3.2内外圆的圆度及圆柱度应小于0.05mm;5.2.3.3端面与轴心线垂直度,每米应小于0.25mm;5.2.3.4部分面在80%长度上应接触,并应平行于中心线,其偏差应小于0.20mm;5.2.4压盖与衬套的配合要求见表15。130

轴径d

100~180

>180~260

>260~360

5.3安装要求

SC/T8084—94

压盖,衬套与尾轴管间隙

0.10~0.15

0. 15 ~~ 0. 25

0.20~0.35

0. 25~0. 40

压盖、衬套与轴之间隙

2.00~2.50

2.50~3.00

3.00~3.50

3.20~3.70

5.3.1油封座体平面应与尾轴轴承平面或尾轴管平面接触良好,不允许漏油。5.3.2油封平面及外圆应与油封座贴合平整,不得有损伤。mm

5.3.3油封内圆之工作唇口在安装时应注意,不得翻边或弹簧脱落,尾轴铜套二端应有15°~30°之倒角,或用专门套简,铜皮等进行安装。5.3.4填料函装置时,填料(棉纱盘根)长度应使二端刚好接拢,不得有重叠现象。各道填料搭口应相互叉开。

5.3.5填料压盖应能前后移动灵活,压盖法兰与尾轴管平面的距离应四边相等,压盖衬套内圆不得与尾轴接触。上、下、左、右间应均匀。5.3.6密封装置完成必须经过压力试验(隔舱填料函除外)。5.3.6.1压力试验时管路应畅通无阻,压力由回油管高度确定。5.3.6.2压力试验时,允许微微转动尾轴进行检查,不得泄漏。6轴系试验与验收

6.1轴系运转,检查泄漏及不得有过热现象,见表16。各中间轴承温度稳定后,其相对温差不宜过大,应小于10℃。6.2

6.3在试验中,整个轴系及轴系工作应乎稳,无异常的敲击、摩擦声和振动。表16

试验项目

尾后油封装置

尾管前油封装置

水润滑

尾管前填料函

中间轴承

推力轴承

隔舱填料函

油润滑

验收标准

不允许漏油或漏入海水

允许渗油,偶有滴落

允许有少量水流出

一般不允许漏油。每分钟滴油

不超过6滴应属允许

允许渗油,偶有滴落

不允许油

充许渗油

环境温度大于35℃时允许的温度℃60

附加说明:

SC/T8084—94

本标准由全国渔船标准化技术委员会提出。本标准由上海渔轮厂负责起草。本标准主要起草人韩竞明、戎中杰、封鸿钧、恽玉成。432

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 水产行业标准(SC)

- SC/T2036-2006 文蛤养殖技术规范

- SC/T5006-2014 聚酰胺网线

- SC/T7202.2-2007 斑节对虾杆状病毒病诊断规程 第2部分:PCR检测法

- SC/T3102-1984 鲜带鱼

- SC/T4003-2000 主要渔具制作 网衣缩结

- SC/T8058-2000 机动渔船灯桅

- SC/T3204-2000 虾米

- SC1068-2004 暗纹东方鲀

- SC/T2037-2006 刺参配合饲料

- SC/T7219.2-2015 三代虫病诊断规程 第2部分:鲩三代虫病

- SC124-1984 渔轮绞纲机摩擦鼓轮

- SC/T9420-2015 水产养殖环境(水体、底泥)中多溴联苯醚的测定 气相色谱-质谱法

- SC/T7204.1-2007 对虾桃拉综合征诊断规程 第1部分:外观症状诊断法

- SC/T7016.6-2012 鱼类细胞系 第6部分大鳞大麻哈鱼胚胎细胞系(CHSE)

- SC/T3111-1996 冻扇贝柱

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2