- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 机械行业标准(JB) >>

- JB/T 8748-1998 MIG/MAG弧焊机

标准号:

JB/T 8748-1998

标准名称:

MIG/MAG弧焊机

标准类别:

机械行业标准(JB)

标准状态:

已作废-

发布日期:

1998-05-28 -

实施日期:

1998-11-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

4.07 MB

替代情况:

ZB J64004-88

相关标签:

弧焊

部分标准内容:

1范围

中华人民共和国机械行业标准

MIG/MAG弧焊机

MIG/MAG arc welding macbine

JB/T8748-1998

代警ZBJ64004—88

本标准规定了MIG/MAG弧焊机的型式和基本参数、安全要求、技术条件、检验规则以及标志、包装、运输、贮存等。

本标准适用于一般使用条件下的各种类型的MIG/MAG弧焊机(以下简称焊机)。对于某些特殊要求,可在本标准的基础上由用户与制造厂协商,在专用技术条件或企业标准中予以规定。其他类似工艺方法所用焊机可以参照执行本标准。2引用标准

下列标准包含的条文,通过在本标准中引用而构成为本标准的条文。在标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB2900.22--85

GB4208-93

GB/T 8118--1995

GB10249-88

GB/T13165—91

GB15579-1995

JB/T5256-91

ZBJ64 016-89

ZB J64 021--89

JB/T782495

JB/T7835-95

3定义

电工名词术语电焊机

外壳防护等级(IP代码)(eqvIEC529:1989)电弧焊机通用技术条件

电焊机型号编制方法

电弧焊机噪声的测定方法

弧焊设备安全要求第1部分:焊接电源(idtIEC974/1:1989)电焊机检查及抽样办法

MIG/MAG焊焊枪技术条件

焊机送丝装置技术条件

逆变式弧焊整流器技术条件

弧焊整流器

本标准除下列定义的术语外,所用其他术语符合GB2900.22规定。3.1MIG焊

以氢气或氟气等情性气体为保护气的熔化极气体保护电弧焊。3.2MAG焊

以情性气体与氧化性气体(O,CO,)混合气,或以CO,气或以CO,气与O:气混合气等活性气体为保护气的熔化极气体保护电弧焊。4焊机型式和基本参数

4.1焊机型式

4.1.1焊机按操作方式分为半自动MIG/MAG弧焊机和自动MIG/MAG弧焊机。机械工业部1998—05—28批准

1998-11-01实施

JB/T 8748~-1998

4.1.2焊机型号按GB10249规定进行编制。4.2焊机基本参数

4.2.1额定焊接电流等级

焊机的额定焊接电流等级,推荐按R10优先数系分档:2000A以上由制造厂与用户商定。其额定焊接电流(A)的分档如下:

100125160200250315

4.2.2额定负载持续率(%)

35、60、100.

4.2.3工作周期

10min、连续。

4.2.4焊接电流调节范围

a)最小焊接电流

对于额定焊接电流200A及其以下焊机由企业标准规定;1000.12501600

对于额定焊接电流200A以上焊机≤25%额定焊接电流:b)最大焊接电流

4.2.5约定负载电压

≥100%额定焊接电流。

焊机在整个调节范围内,其约定负载电压与约定焊接电流的关系应符合以下公式。U,=14+0.051,

当电流等于或大于600A时,其电压恒等于44V。注:根据协议允许有更高的电压。式中:U约定负载电压,V

I约定焊接电流,A,

注:对于采用下降特性电源的MIG双焊机,其约定负载电压由企业标准规定。4.2.6适用焊丝

由企业标准规定。

4.2.7送丝速度

由企业标准规定。

4.2.8焊接速度

由企业标准规定。

5使用条件

凡符合本标准的焊机均应在下述条件下正常工作。5.1环境条件

a)周围空气温度范围

在焊接时

-10℃~40℃;

在运输和贮存过程中-25℃C~55℃。注,对于使用水冷却的焊机,最低环境温度由企业标准规定,冷却水进口温度不大于:b)空气相对度

在40℃时

在20℃时

c)周围空气中的灰尘、酸、腐蚀性气体或物质等不超过正常含量,由于焊接过程而产生的则除外;d)海拔高度不超过1000m;

e)周国风速

5.2供电电压品质

JB/T8748—1998

a)供电电压波形应为实际的正弦波,频率波动不超过其额定值的土1%,b)供电电压的波动不超过其额定值的士10%;c)三相供电电压的不平衡度≤5%。注:制造厂与用户之间可以商定不同的使用条件和贮运条件。6安全要求

6.1焊机的焊接电源安全要求应符合GB15579及相应焊接电源标准中的有关规定。6.2焊机的送丝装置安全要求应符合ZBJ64021中的有关规定。6.3焊机的焊抢安全要求应符合ZBJ64016中的有关规定。6.4除6.1~6.3规定以外的其他配套装置的绝缘电阻、介电强度的要求应在本标准的基础上由专用技术条件或企业标准予以规定。

6.5躁声

焊机在正常使用条件下运行时,应无异常噪声。其噪声限值不大于相应焊接电源标准的规定。7技术条件

7.1焊机应符合本标准的要求并按经规定程序批准的图样及文件制造。7.2互换性

同一种规格型号的焊机,按照相同图样制造的零部件应具有互换性。7.3.外购件

焊机所用的外购件,应符合有关标准或技术文件的规定。7.4额定供电电压和额定供电额率焊机的供电电压应为单相或三相交流电,其额定电压为220V或380V,额定赖率为50Hz。7.5指示装置

焊机应装有显示焊接参数的指示装置,以利于焊接参数的设定和观察。7.6焊机焊接电源的技术条件应符合JB/T7824或JB/T7835的规定。7.7送丝速度、焊接速度的变化率a)供电电压波动士10%时,在规定的速度范围内送丝速度、焊接速度的变化率应不超过土10%;b)送丝速度冷、热态变化率不超过土10%;c)对于推丝式、推拉丝式或焊丝盘不在抢体内部的拉丝式焊枪,当输入额定电压时,在送丝软管中部绕一直径为400mm的圈时,焊机输送钢焊丝的送丝速度与送丝软管平直状态下相比,变化率应不超过±10%。

7.8控制系统

焊机的控制系统应能保证焊机工作参数的设置和调整,并具有使焊机正带工作所必须的程序和动作,焊接参数的指示器应便于观察,并能满足下列要求:a)具有提前输送和滞后切断气体的功能,提前送气时间和滞后断气时间由企业标准规定;b)焊接前借助按钮或开关应能控制保护气体的通断、调整焊丝进给,自动焊机能控制行走机构的进退、焊丝的进退,以调整焊丝末端位置;c)焊接开始时能接通焊接电源、输送焊丝、气体,可靠引燃电弧;d)焊接过程中能自动输送焊丝,移动行走机构;e)能调整焊接电流、负载电压、送丝速度和焊接速度;()焊接结束时能自动停止送丝、送气和切断焊接电源。7.9水冷系统

JB/87481998

a)焊机的水冷却系统中,水泵、循环水箱、水压开关、水管接口与所有零部件的连接处应保证在0.2MPa压力下可靠工作,无漏水,渗水现象b)水冷却焊枪在0.2MPa的进水压力下正常工作,无濂水、渗水现象;c)水冷系统在0.15MPa进水压力下应达到水冷焊枪额定水流量;d)水冷系统应装有压力或流量监控装置。当水压或水流悬低于或等于极限时,应自动切断主电路。7.10气路

a)在减压器至气阀之间,当气路压力为0.1MPa时,气路系统应无气现象,焊机应能正常工作,气管无明显变形;

b)焊枪的气路应在0.1MPa的进气压力下正常工作,无漏气现象。7.11气体加热器

a)气体加热器若采用电加热方式,供电电压应为安全电压:b)当CO,气体流量为25L/min,气体通断的持续率为焊机额定负载持续率,表的入口压力为6MPa时,流经加热器后的气体不应引起减压阀外表面凝霜;c)在9MPa的表压下无漏气现象。7.12焊接适应性

焊接在规定的焊接电流、负载电压调节范围内,按焊接工艺规程规定的规范在板材上堆焊,此时电弧应易于引燃,焊接过程稳定,飞溅不大,焊缝成型良好。飞溅率、引双成功率由企业标准规定。7.13外观质量

a)焊机的外表面应无异常凸起、下凹或其他缺陷;b)焊机的漆层应光滑、平整,无气泡、裂纹、伤痕等,c)焊机的黑色金属件除率擦配合部分外,均应有防护层,其要求应达到有关标准规定;d)焊机成套的焊抢、送丝装置、行走机构、减压器、混合气体配比器、气体加热器等的模压件、金属加工件的表面应清洁、光滑,无毛刺、气孔、夹渣、剩落等缺陷。除必要的锐角外,边缘应为圆角。7.14运行

每台焊机出厂前应在额定负载及相应负载持续率下,至少运行30min,以检查焊机是否工作正常。7、15成套性

焊机应成套供应,其成套供应项目由企业标准规定。8试验方法

8.1总则

8.1.1被检测的焊机应该是装配完整的、新的、干燥的。8.1.2检测时,测量仪表的准确度或精度应不低于;a)电参量测量仪表0.5级;

b)温度计

±0.5K。

8.1.3负载电阻的功率因数应不小于0.99。8.1.4检测试验室的环境温度应为10~40℃,8.2外观及成套性检查

a)检查焊机的成套性及随焊机出厂的技术文件是否符合要求,b)检查焊机的外观加工质量是否符合要求;c)检查焊机的各种调节装置及推动滚轮是否转动灵活:各种标志是否符合图样要求,标牌上的数据是否齐全、准确等:免费标准bzxz.net

d)焊机是否装有通断开关。

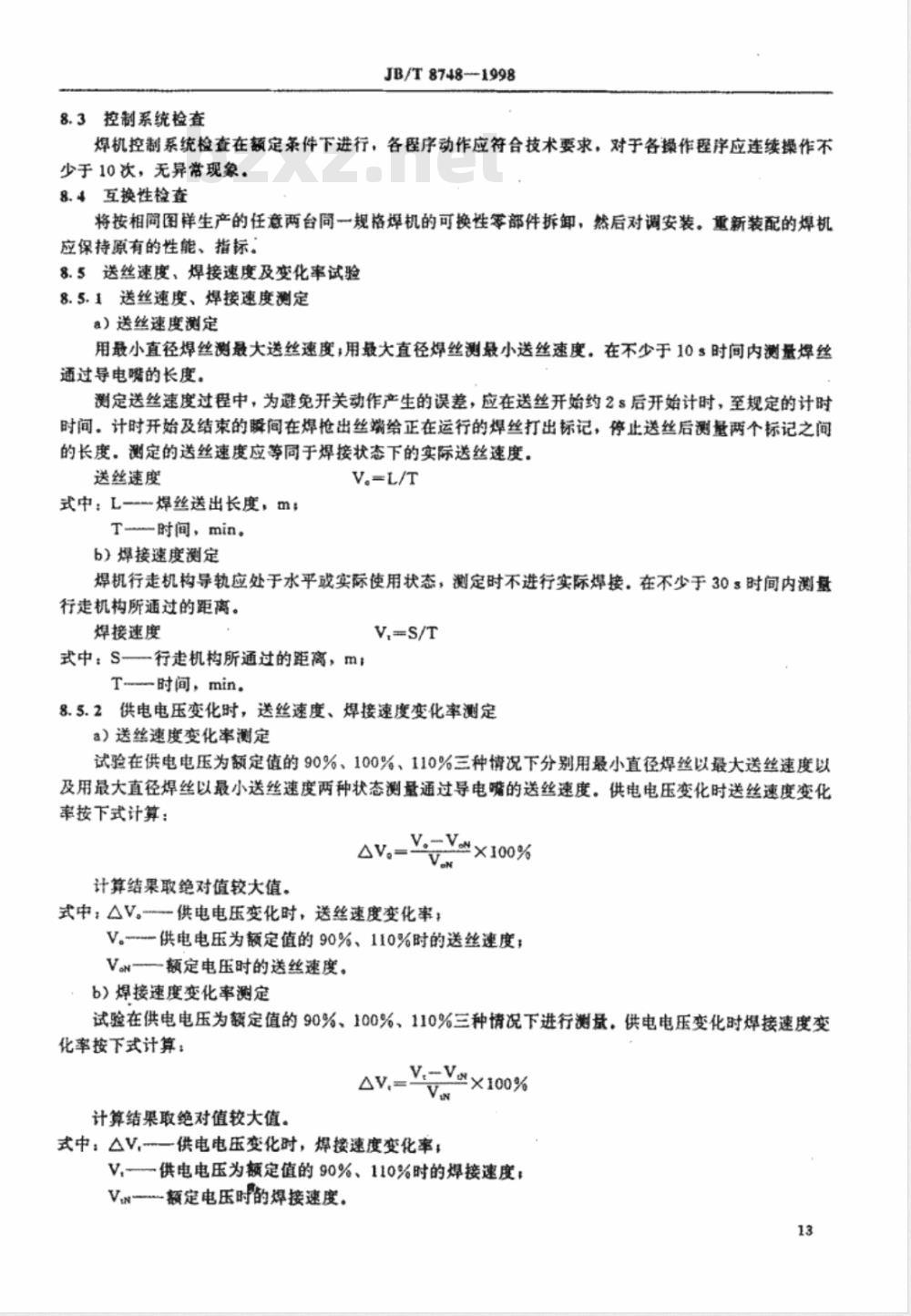

8.3控制系统检查

JB/T8748--1998

焊机控制系统检查在额定条件下进行,各程序动作应符合技术要求,对于各操作程序应连续操作不少于10次,无异常现象。

8.4互换性检查

将按相同图样生产的任意两台同一规格焊机的可换性零部件拆卸,然后对调安装。重新装配的焊机应保持原有的性能、指标。

8.5送丝速度、焊接速度及变化率试验8.5.1送丝速度、焊接速度测定

a)送丝速度测定

用最小直径焊丝测最大送丝速度;用鼓大直径焊丝测最小送丝速度。在不少于10s时间内测量焊丝通过导电嘴的长度。

测定送丝速度过程中,为避免开关动作产生的误差,应在送丝开始约2$后开始计时,至规定的计时时间。计时开始及结束的瞬间在焊抢出丝端给正在运行的焊丝打出标记,停止送丝后测量两个标记之间的长度。测定的送丝速度应等同于焊接状态下的实际送丝速度。送丝速度

式中:L焊丝送出长度,m

T时间,min。

b)焊接速度测定

V。=L/T

焊机行走机构导轨应处于水平或实际使用状态,测定时不进行实际焊接。在不少于30s时间内测量行走机构所通过的距离。

焊接速度

式中:S-行走机构所通过的距离,mT.时间,min。

8.5.2供电电压变化时,送丝速度、焊接速度变化率测定a)送丝速度变化率测定

试验在供电电压为额定值的90%、100%、110%三种情况下分别用最小直径焊丝以最大送丝速度以及用最大直径焊丝以最小送丝速度两种状态测量通过导电嘴的送丝速度。供电电压变化时送丝速度变化率按下式计算:

AV.-Y ×100%

计算结果取绝对值较大值。

式中;△V。供电电压变化时,送丝速度变化率V。-供电电压为额定值的90%、110%时的送丝速度,Vow-额定电压时的送丝速度。

b)焊接速度变化率测定

试验在供电电压为额定值的90%、100%、110%三种情况下进行测量。供电电压变化时焊接速度变化率按下式计算:

AV,=Yax100%

计算结果取绝对值较大值。

式中:△V.一供电电压变化时,焊接速度变化率;V,—供电电压为额定值的90%、110%时的焊接速度;Ve额定电压时的焊接速度。

8.5.3送丝速度冷、热态变化率测定8)冷状态下送丝速度测定

JB/T8748--1998

将焊机置于室内一段时间,用温度计测量送丝机构的驱动电机和减速器轴承室外表面温度,若此温度与环境温度之差不超过士3K,此时焊机即处于冷状态下。启动送丝机构以殿大送丝速度运行,并立即测量此时的送丝速度。

b)热状态下送丝速度测定

在冷状态下送丝速度测定后,将送丝滚轮放松,在相同速度下对送丝机构施加一反力矩使送丝电机的电枢电流保持在冷状态下送丝时的值并连续运行。待送丝机构驱动电机和轴承室外表面温度上升速率每小时不超过2K时立即去除反力矩,然后压紧送丝滚轮输送焊丝,测量热状态下的送丝速度。c)送丝速度冷、热态变化率按下式计算,Ys=V×100%

计算结果取绝对值较大值。

式中,△V。——送丝速度冷、热态变化率,V冷状态下送丝速度

V,热状态下送丝速度。

8.5.4送丝软管变化时送丝速度变化率测定V

用焊机规定的最大和最小直径的钢焊丝试验。在额定最大及最小送丝速度下,分别测定送丝软管苹直状态及在送丝软管中部绕一直径为400mm的圈时的送丝速度,按下列公式计算出送丝速度的变化率:v=×100%

计算结果取绝对值较大值。

式中:△V送丝软管变化时送丝速度变化率;V送丝软管缠绕遥时的送丝速度;V,--送丝软管平直状态时的送丝速度。8.6焊接适应性试验

使用制造厂提供的电缆和器具,用实芯H08Mn2Si焊丝,以自动焊的方式进行堆焊,CO,气体保护电弧焊工艺参数的参考值见表1。表1

额定电流等级

焊终直径

焊接电流

负裁电压

气体流量

焊接速度

H08Mn2Si焊丝

试件尺寸

300×20×1.5

300×25×1.5

30G×30×3

300×40X6

300×30×3

300×40×10

300×30×3

300×40×10

额定电流等级

焊丝直径

焊接电流

JB/T8748—1998

表1(完)

负载电压

气体流量

注:额定电流小于160A或大于630A时,工艺参数由企业标准规定。焊接速度

试件尺寸

300×40×6

300×60×12

300×40×6

300×60×12

药芯焊丝气体保护焊、氩气保护电弧焊、混合气体保护电弧焊工艺参数由企业标准规定。a)飞贱率测量

用表1规定的试件,标准规定的参数,以自动焊方法堆焊,焊缝长度不小于250mm。试件及焊丝在焊前、焊后称重。

飞溅量=焊前试件重十(焊前焊丝重一焊后焊丝重)一焊后试件重飞贱最

飞践率一焊前焊丝重蕈后焊丝重×100%按给定的工艺参数焊三次,以平均值作为该焊接条件下的飞贱率。b)引弧成功率试验

测试标准规定的各种焊接条件下的引弧成功率。试板表面应无锈,焊丝端部应剪切、焊前焊丝端部不应与焊件接触,用示波器记录引弧过程中的电流电压波形:

焊接电压波形由空载经短路,电弧引燃过程不重现空载波形,则视为引弧成功。每种焊接条件下试验40次,计算该焊接条件下的引弧成功率。c)焊接稳定性试验

沿焊接方向相隔50mm横向放置直径5mm、长度为50mm的与焊件同材质的金属棒三根,按规定的工艺参数焊接,用示波器记录焊接电流和负载电压的波形,从示波图上判断焊接过程是否稳定。d)观测焊缝成型及气体保护效果。8.7气体加热器试验

a)气体加热器各接头处涂以肥皂水,通以9MPa压力的气体,时间1min,检查是否漏气;b)接通加热器,气瓶压力为6MPa以上,流量为25L/min,按焊机额定负载持续率通气30min,检查减压阀、气压表等处应无凝霜现象。8.8噪声试验

焊机应在额定焊接电流、50%额定焊接电流和最小焊接电流三种情况下分别测量噪声值,并以三点噪声测量值中最大者为准,试验方法应按GB/T13165规定进行。8.9外壳防护等级的检验

焊机外壳防护等级的检验按GB4208规定进行。8.10运行试验

焊机的运行试验应在下列条件下进行:a)焊机应输入额定频率的额定电压;b)接入电阻负载,焊机在额定负载持续率和额定焊接电流下或100%负载持续率及相应的焊接电流下连续进行试验。

8.11除本标准规定的试验方法外,其余试验方法按GB/T8118、GB15579、JB/T7824、JB/T7835、ZBJ64016、ZBJ64021的规定进行。15

9检验规则

JB/T8748-1998

9.1焊机需经制造,检验部门检验合格后方能出厂,并附有产品合格证书。9.2检验分类

a)出厂检验;

b)型式检验。

9.3出厂检验

每台焊机出厂前均应进行出厂检验,其检验项目如表2.表2

检验·项目

外观及成套性检验

控制系统检验

焊接电流调节范函检验

电流、电压指示精度测量

密封性检验

运行试验

送丝速度、焊接速度试验

安全检查

型式检验

凡属下列情况之一者,应进行型式检验:a)试制的新焊机:

试验方法条款

技术要求条款

7.13,7.15,10.2.3

4. 2.7, 4.2. 8

b)已定型的焊机当设计、工艺改进或关键性材料更换,有可能影响到焊机的性能指标发生变化时:c)不经常生产的焊机再次生产时;d)对于批量生产的焊机应定期进行抽样检验。9.4.2

型式检验除出厂检验项目外,还包括表3列出的项目。表3

检验项目

互换性检验

送丝速度、焊接速度变化率试验焊接适应性试验

气体加热器检验

安全检验

试验方法条款

8.8,8.9;8.11

型式试验的抽样及评定方法按JB/T5256规定进行。标志、包装、运输及贮存

焊机的标牌型式和内容应符合GB15579规定。10.1

10.2包装

10.2.1,焊机的包装箱应符合运输及装卸的要求。10.2.2包装箱的外壁应标明:

a)制造厂名称、地址及邮政编码;16

技术要求条款

b)收货人名称、地址及邮政编码:e)焊机名称、型号及装箱日期:JB/T8748--1998

d)毛重、箱体外形尺寸及“不许倒置”、“怕湿”、“由此起吊”等字样、储运图示标志。10.2.3随同焊机一起供应的技术文件应包括:a)装箱单;

b)合格证:

c)使用说明书。

10.3运输及览存

焊机在运输及存过程中应避免雨、雪的浸袭。贮存的仓库应保持空气流通,无廣蚀性气体或物质。17

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国机械行业标准

MIG/MAG弧焊机

MIG/MAG arc welding macbine

JB/T8748-1998

代警ZBJ64004—88

本标准规定了MIG/MAG弧焊机的型式和基本参数、安全要求、技术条件、检验规则以及标志、包装、运输、贮存等。

本标准适用于一般使用条件下的各种类型的MIG/MAG弧焊机(以下简称焊机)。对于某些特殊要求,可在本标准的基础上由用户与制造厂协商,在专用技术条件或企业标准中予以规定。其他类似工艺方法所用焊机可以参照执行本标准。2引用标准

下列标准包含的条文,通过在本标准中引用而构成为本标准的条文。在标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB2900.22--85

GB4208-93

GB/T 8118--1995

GB10249-88

GB/T13165—91

GB15579-1995

JB/T5256-91

ZBJ64 016-89

ZB J64 021--89

JB/T782495

JB/T7835-95

3定义

电工名词术语电焊机

外壳防护等级(IP代码)(eqvIEC529:1989)电弧焊机通用技术条件

电焊机型号编制方法

电弧焊机噪声的测定方法

弧焊设备安全要求第1部分:焊接电源(idtIEC974/1:1989)电焊机检查及抽样办法

MIG/MAG焊焊枪技术条件

焊机送丝装置技术条件

逆变式弧焊整流器技术条件

弧焊整流器

本标准除下列定义的术语外,所用其他术语符合GB2900.22规定。3.1MIG焊

以氢气或氟气等情性气体为保护气的熔化极气体保护电弧焊。3.2MAG焊

以情性气体与氧化性气体(O,CO,)混合气,或以CO,气或以CO,气与O:气混合气等活性气体为保护气的熔化极气体保护电弧焊。4焊机型式和基本参数

4.1焊机型式

4.1.1焊机按操作方式分为半自动MIG/MAG弧焊机和自动MIG/MAG弧焊机。机械工业部1998—05—28批准

1998-11-01实施

JB/T 8748~-1998

4.1.2焊机型号按GB10249规定进行编制。4.2焊机基本参数

4.2.1额定焊接电流等级

焊机的额定焊接电流等级,推荐按R10优先数系分档:2000A以上由制造厂与用户商定。其额定焊接电流(A)的分档如下:

100125160200250315

4.2.2额定负载持续率(%)

35、60、100.

4.2.3工作周期

10min、连续。

4.2.4焊接电流调节范围

a)最小焊接电流

对于额定焊接电流200A及其以下焊机由企业标准规定;1000.12501600

对于额定焊接电流200A以上焊机≤25%额定焊接电流:b)最大焊接电流

4.2.5约定负载电压

≥100%额定焊接电流。

焊机在整个调节范围内,其约定负载电压与约定焊接电流的关系应符合以下公式。U,=14+0.051,

当电流等于或大于600A时,其电压恒等于44V。注:根据协议允许有更高的电压。式中:U约定负载电压,V

I约定焊接电流,A,

注:对于采用下降特性电源的MIG双焊机,其约定负载电压由企业标准规定。4.2.6适用焊丝

由企业标准规定。

4.2.7送丝速度

由企业标准规定。

4.2.8焊接速度

由企业标准规定。

5使用条件

凡符合本标准的焊机均应在下述条件下正常工作。5.1环境条件

a)周围空气温度范围

在焊接时

-10℃~40℃;

在运输和贮存过程中-25℃C~55℃。注,对于使用水冷却的焊机,最低环境温度由企业标准规定,冷却水进口温度不大于:b)空气相对度

在40℃时

在20℃时

c)周围空气中的灰尘、酸、腐蚀性气体或物质等不超过正常含量,由于焊接过程而产生的则除外;d)海拔高度不超过1000m;

e)周国风速

5.2供电电压品质

JB/T8748—1998

a)供电电压波形应为实际的正弦波,频率波动不超过其额定值的土1%,b)供电电压的波动不超过其额定值的士10%;c)三相供电电压的不平衡度≤5%。注:制造厂与用户之间可以商定不同的使用条件和贮运条件。6安全要求

6.1焊机的焊接电源安全要求应符合GB15579及相应焊接电源标准中的有关规定。6.2焊机的送丝装置安全要求应符合ZBJ64021中的有关规定。6.3焊机的焊抢安全要求应符合ZBJ64016中的有关规定。6.4除6.1~6.3规定以外的其他配套装置的绝缘电阻、介电强度的要求应在本标准的基础上由专用技术条件或企业标准予以规定。

6.5躁声

焊机在正常使用条件下运行时,应无异常噪声。其噪声限值不大于相应焊接电源标准的规定。7技术条件

7.1焊机应符合本标准的要求并按经规定程序批准的图样及文件制造。7.2互换性

同一种规格型号的焊机,按照相同图样制造的零部件应具有互换性。7.3.外购件

焊机所用的外购件,应符合有关标准或技术文件的规定。7.4额定供电电压和额定供电额率焊机的供电电压应为单相或三相交流电,其额定电压为220V或380V,额定赖率为50Hz。7.5指示装置

焊机应装有显示焊接参数的指示装置,以利于焊接参数的设定和观察。7.6焊机焊接电源的技术条件应符合JB/T7824或JB/T7835的规定。7.7送丝速度、焊接速度的变化率a)供电电压波动士10%时,在规定的速度范围内送丝速度、焊接速度的变化率应不超过土10%;b)送丝速度冷、热态变化率不超过土10%;c)对于推丝式、推拉丝式或焊丝盘不在抢体内部的拉丝式焊枪,当输入额定电压时,在送丝软管中部绕一直径为400mm的圈时,焊机输送钢焊丝的送丝速度与送丝软管平直状态下相比,变化率应不超过±10%。

7.8控制系统

焊机的控制系统应能保证焊机工作参数的设置和调整,并具有使焊机正带工作所必须的程序和动作,焊接参数的指示器应便于观察,并能满足下列要求:a)具有提前输送和滞后切断气体的功能,提前送气时间和滞后断气时间由企业标准规定;b)焊接前借助按钮或开关应能控制保护气体的通断、调整焊丝进给,自动焊机能控制行走机构的进退、焊丝的进退,以调整焊丝末端位置;c)焊接开始时能接通焊接电源、输送焊丝、气体,可靠引燃电弧;d)焊接过程中能自动输送焊丝,移动行走机构;e)能调整焊接电流、负载电压、送丝速度和焊接速度;()焊接结束时能自动停止送丝、送气和切断焊接电源。7.9水冷系统

JB/87481998

a)焊机的水冷却系统中,水泵、循环水箱、水压开关、水管接口与所有零部件的连接处应保证在0.2MPa压力下可靠工作,无漏水,渗水现象b)水冷却焊枪在0.2MPa的进水压力下正常工作,无濂水、渗水现象;c)水冷系统在0.15MPa进水压力下应达到水冷焊枪额定水流量;d)水冷系统应装有压力或流量监控装置。当水压或水流悬低于或等于极限时,应自动切断主电路。7.10气路

a)在减压器至气阀之间,当气路压力为0.1MPa时,气路系统应无气现象,焊机应能正常工作,气管无明显变形;

b)焊枪的气路应在0.1MPa的进气压力下正常工作,无漏气现象。7.11气体加热器

a)气体加热器若采用电加热方式,供电电压应为安全电压:b)当CO,气体流量为25L/min,气体通断的持续率为焊机额定负载持续率,表的入口压力为6MPa时,流经加热器后的气体不应引起减压阀外表面凝霜;c)在9MPa的表压下无漏气现象。7.12焊接适应性

焊接在规定的焊接电流、负载电压调节范围内,按焊接工艺规程规定的规范在板材上堆焊,此时电弧应易于引燃,焊接过程稳定,飞溅不大,焊缝成型良好。飞溅率、引双成功率由企业标准规定。7.13外观质量

a)焊机的外表面应无异常凸起、下凹或其他缺陷;b)焊机的漆层应光滑、平整,无气泡、裂纹、伤痕等,c)焊机的黑色金属件除率擦配合部分外,均应有防护层,其要求应达到有关标准规定;d)焊机成套的焊抢、送丝装置、行走机构、减压器、混合气体配比器、气体加热器等的模压件、金属加工件的表面应清洁、光滑,无毛刺、气孔、夹渣、剩落等缺陷。除必要的锐角外,边缘应为圆角。7.14运行

每台焊机出厂前应在额定负载及相应负载持续率下,至少运行30min,以检查焊机是否工作正常。7、15成套性

焊机应成套供应,其成套供应项目由企业标准规定。8试验方法

8.1总则

8.1.1被检测的焊机应该是装配完整的、新的、干燥的。8.1.2检测时,测量仪表的准确度或精度应不低于;a)电参量测量仪表0.5级;

b)温度计

±0.5K。

8.1.3负载电阻的功率因数应不小于0.99。8.1.4检测试验室的环境温度应为10~40℃,8.2外观及成套性检查

a)检查焊机的成套性及随焊机出厂的技术文件是否符合要求,b)检查焊机的外观加工质量是否符合要求;c)检查焊机的各种调节装置及推动滚轮是否转动灵活:各种标志是否符合图样要求,标牌上的数据是否齐全、准确等:免费标准bzxz.net

d)焊机是否装有通断开关。

8.3控制系统检查

JB/T8748--1998

焊机控制系统检查在额定条件下进行,各程序动作应符合技术要求,对于各操作程序应连续操作不少于10次,无异常现象。

8.4互换性检查

将按相同图样生产的任意两台同一规格焊机的可换性零部件拆卸,然后对调安装。重新装配的焊机应保持原有的性能、指标。

8.5送丝速度、焊接速度及变化率试验8.5.1送丝速度、焊接速度测定

a)送丝速度测定

用最小直径焊丝测最大送丝速度;用鼓大直径焊丝测最小送丝速度。在不少于10s时间内测量焊丝通过导电嘴的长度。

测定送丝速度过程中,为避免开关动作产生的误差,应在送丝开始约2$后开始计时,至规定的计时时间。计时开始及结束的瞬间在焊抢出丝端给正在运行的焊丝打出标记,停止送丝后测量两个标记之间的长度。测定的送丝速度应等同于焊接状态下的实际送丝速度。送丝速度

式中:L焊丝送出长度,m

T时间,min。

b)焊接速度测定

V。=L/T

焊机行走机构导轨应处于水平或实际使用状态,测定时不进行实际焊接。在不少于30s时间内测量行走机构所通过的距离。

焊接速度

式中:S-行走机构所通过的距离,mT.时间,min。

8.5.2供电电压变化时,送丝速度、焊接速度变化率测定a)送丝速度变化率测定

试验在供电电压为额定值的90%、100%、110%三种情况下分别用最小直径焊丝以最大送丝速度以及用最大直径焊丝以最小送丝速度两种状态测量通过导电嘴的送丝速度。供电电压变化时送丝速度变化率按下式计算:

AV.-Y ×100%

计算结果取绝对值较大值。

式中;△V。供电电压变化时,送丝速度变化率V。-供电电压为额定值的90%、110%时的送丝速度,Vow-额定电压时的送丝速度。

b)焊接速度变化率测定

试验在供电电压为额定值的90%、100%、110%三种情况下进行测量。供电电压变化时焊接速度变化率按下式计算:

AV,=Yax100%

计算结果取绝对值较大值。

式中:△V.一供电电压变化时,焊接速度变化率;V,—供电电压为额定值的90%、110%时的焊接速度;Ve额定电压时的焊接速度。

8.5.3送丝速度冷、热态变化率测定8)冷状态下送丝速度测定

JB/T8748--1998

将焊机置于室内一段时间,用温度计测量送丝机构的驱动电机和减速器轴承室外表面温度,若此温度与环境温度之差不超过士3K,此时焊机即处于冷状态下。启动送丝机构以殿大送丝速度运行,并立即测量此时的送丝速度。

b)热状态下送丝速度测定

在冷状态下送丝速度测定后,将送丝滚轮放松,在相同速度下对送丝机构施加一反力矩使送丝电机的电枢电流保持在冷状态下送丝时的值并连续运行。待送丝机构驱动电机和轴承室外表面温度上升速率每小时不超过2K时立即去除反力矩,然后压紧送丝滚轮输送焊丝,测量热状态下的送丝速度。c)送丝速度冷、热态变化率按下式计算,Ys=V×100%

计算结果取绝对值较大值。

式中,△V。——送丝速度冷、热态变化率,V冷状态下送丝速度

V,热状态下送丝速度。

8.5.4送丝软管变化时送丝速度变化率测定V

用焊机规定的最大和最小直径的钢焊丝试验。在额定最大及最小送丝速度下,分别测定送丝软管苹直状态及在送丝软管中部绕一直径为400mm的圈时的送丝速度,按下列公式计算出送丝速度的变化率:v=×100%

计算结果取绝对值较大值。

式中:△V送丝软管变化时送丝速度变化率;V送丝软管缠绕遥时的送丝速度;V,--送丝软管平直状态时的送丝速度。8.6焊接适应性试验

使用制造厂提供的电缆和器具,用实芯H08Mn2Si焊丝,以自动焊的方式进行堆焊,CO,气体保护电弧焊工艺参数的参考值见表1。表1

额定电流等级

焊终直径

焊接电流

负裁电压

气体流量

焊接速度

H08Mn2Si焊丝

试件尺寸

300×20×1.5

300×25×1.5

30G×30×3

300×40X6

300×30×3

300×40×10

300×30×3

300×40×10

额定电流等级

焊丝直径

焊接电流

JB/T8748—1998

表1(完)

负载电压

气体流量

注:额定电流小于160A或大于630A时,工艺参数由企业标准规定。焊接速度

试件尺寸

300×40×6

300×60×12

300×40×6

300×60×12

药芯焊丝气体保护焊、氩气保护电弧焊、混合气体保护电弧焊工艺参数由企业标准规定。a)飞贱率测量

用表1规定的试件,标准规定的参数,以自动焊方法堆焊,焊缝长度不小于250mm。试件及焊丝在焊前、焊后称重。

飞溅量=焊前试件重十(焊前焊丝重一焊后焊丝重)一焊后试件重飞贱最

飞践率一焊前焊丝重蕈后焊丝重×100%按给定的工艺参数焊三次,以平均值作为该焊接条件下的飞贱率。b)引弧成功率试验

测试标准规定的各种焊接条件下的引弧成功率。试板表面应无锈,焊丝端部应剪切、焊前焊丝端部不应与焊件接触,用示波器记录引弧过程中的电流电压波形:

焊接电压波形由空载经短路,电弧引燃过程不重现空载波形,则视为引弧成功。每种焊接条件下试验40次,计算该焊接条件下的引弧成功率。c)焊接稳定性试验

沿焊接方向相隔50mm横向放置直径5mm、长度为50mm的与焊件同材质的金属棒三根,按规定的工艺参数焊接,用示波器记录焊接电流和负载电压的波形,从示波图上判断焊接过程是否稳定。d)观测焊缝成型及气体保护效果。8.7气体加热器试验

a)气体加热器各接头处涂以肥皂水,通以9MPa压力的气体,时间1min,检查是否漏气;b)接通加热器,气瓶压力为6MPa以上,流量为25L/min,按焊机额定负载持续率通气30min,检查减压阀、气压表等处应无凝霜现象。8.8噪声试验

焊机应在额定焊接电流、50%额定焊接电流和最小焊接电流三种情况下分别测量噪声值,并以三点噪声测量值中最大者为准,试验方法应按GB/T13165规定进行。8.9外壳防护等级的检验

焊机外壳防护等级的检验按GB4208规定进行。8.10运行试验

焊机的运行试验应在下列条件下进行:a)焊机应输入额定频率的额定电压;b)接入电阻负载,焊机在额定负载持续率和额定焊接电流下或100%负载持续率及相应的焊接电流下连续进行试验。

8.11除本标准规定的试验方法外,其余试验方法按GB/T8118、GB15579、JB/T7824、JB/T7835、ZBJ64016、ZBJ64021的规定进行。15

9检验规则

JB/T8748-1998

9.1焊机需经制造,检验部门检验合格后方能出厂,并附有产品合格证书。9.2检验分类

a)出厂检验;

b)型式检验。

9.3出厂检验

每台焊机出厂前均应进行出厂检验,其检验项目如表2.表2

检验·项目

外观及成套性检验

控制系统检验

焊接电流调节范函检验

电流、电压指示精度测量

密封性检验

运行试验

送丝速度、焊接速度试验

安全检查

型式检验

凡属下列情况之一者,应进行型式检验:a)试制的新焊机:

试验方法条款

技术要求条款

7.13,7.15,10.2.3

4. 2.7, 4.2. 8

b)已定型的焊机当设计、工艺改进或关键性材料更换,有可能影响到焊机的性能指标发生变化时:c)不经常生产的焊机再次生产时;d)对于批量生产的焊机应定期进行抽样检验。9.4.2

型式检验除出厂检验项目外,还包括表3列出的项目。表3

检验项目

互换性检验

送丝速度、焊接速度变化率试验焊接适应性试验

气体加热器检验

安全检验

试验方法条款

8.8,8.9;8.11

型式试验的抽样及评定方法按JB/T5256规定进行。标志、包装、运输及贮存

焊机的标牌型式和内容应符合GB15579规定。10.1

10.2包装

10.2.1,焊机的包装箱应符合运输及装卸的要求。10.2.2包装箱的外壁应标明:

a)制造厂名称、地址及邮政编码;16

技术要求条款

b)收货人名称、地址及邮政编码:e)焊机名称、型号及装箱日期:JB/T8748--1998

d)毛重、箱体外形尺寸及“不许倒置”、“怕湿”、“由此起吊”等字样、储运图示标志。10.2.3随同焊机一起供应的技术文件应包括:a)装箱单;

b)合格证:

c)使用说明书。

10.3运输及览存

焊机在运输及存过程中应避免雨、雪的浸袭。贮存的仓库应保持空气流通,无廣蚀性气体或物质。17

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 机械行业标准(JB)

- JB/T7938-1999 液压泵站油箱公称容量系列

- JB/T1625-2002 工业锅炉焊接管孔

- JB/T8009.4-1999 机床夹具零件及部件 弧形压块

- JB/T7850-1995 手夹快换接头

- JB/T7936-1999 直廓环面蜗杆减速器

- JB/T7939-1999 单活塞杆液压缸两腔面积比

- JB/T7941.2-1995 旋入式圆形油杯

- JB/T7946.2-1999 铸造铝硅合金过烧

- JB/T6375-1992 气动阀用橡胶密封圈 尺寸系列和公差

- JB/T7925.2-1995 滑动轴承 多层轴承减摩合金硬度检验方法

- JB/T7966.3-1999 模具铣刀 第 3 部分:莫氏锥柄圆柱形球头立铣刀

- JB/T7945-1999 灰铸铁机械性能试验方法

- JB/T7946.3-1999 铸造铝合金针孔

- JB/T8010.16-1999 机床夹具零件及部件 双向压板

- JB/T7944-2000 圆柱螺旋弹簧抽样检查

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2